Изобретение относится к получению изделий из титановых сплавов псевдо-α или (α+β)-классов, предназначенных для длительной эксплуатации в парах трения с полимерными или металлическими материалами и биологическими тканями, обладающих высокой стойкостью к износу и высокой коррозионной стойкостью в агрессивных, в том числе биологических средах.

Примерами таких изделий являются компоненты эндопротеза тазобедренного сустава человека - головка и ножка бедренного компонента. В наиболее распространенных конструкциях эндопротезов сферическая головка работает в паре трения с вкладышем из сверхвысокомолекулярного полиэтилена (СВМПЭ), а ножка - в паре с костным цементом на основе полиметилметакрилата.

Необходимость высокой стойкости к износу при трении обусловлена тем, что износ компонентов шарнира или пары ножка - цементная мантия приводит к нестабильности эндопротеза, а также к миграции продуктов износа и их накоплению в окружающих мягких тканях и органах.

Стойкость к износу при трении обеспечивается высокой чистотой поверхности (параметр шероховатости Rа головок должен быть не более 0,05 мкм по ИСО 7206-2, ножек цементной фиксации - не более 0,05 мкм) и высокой твердостью поверхности изделия. Высокая коррозионная стойкость изделия в биологических средах обеспечивается как использованием для их изготовления титановых сплавов, так и высокой чистотой поверхности.

Достижение высокой степени полировки и достаточной поверхностной твердости обеспечивает использование для изготовления указанных компонентов эндопротезов сплавов системы Со-Мо-Cr («комохром») или нержавеющих сталей. Однако эти материалы не обладают достаточной биологической инертностью, и ионы металлов (Со, Cr) способны накапливаться в окружающих имплантат тканях и органах человека (А.В.Карлов, В.П.Шахов. Системы внешней фиксации и регуляторные механизмы оптимальной биомеханики, Томск, 2001, с.132-134).

Наиболее близким к изобретению, как в части «Способа получения изделия», так и в части «Изделия, полученного этим способом» является способ поверхностного упрочнения ортопедических имплантируемых устройств из титана или сплава Ti-6Al-4V (Патент Канады №2049809). В результате использования способа на поверхности изделия формируется слой толщиной до 0,01 мм, включающий нитриды титана переменного состава от Ti2N до TiN, подслой твердого раствора азота в титане толщиной до 0,02 мм, далее располагается сердцевина изделия.

Изделие с указанными поверхностными слоями получают в процессе выдержки в атмосфере молекулярного азота при давлении 108-115 кПа, температуре 399-704°С, в течение 8 часов.

Этот способ имеет ряд недостатков, не позволяющих получить изделие с высокой износостойкостью в паре трения титан - СВМПЭ до уровня, достигаемого в паре «комохром» - СВМПЭ, а биомеханические характеристики искусственного сустава - крутящий момент и коэффициент трения - до уровня естественного здорового сустава.

Причинами этих недостатков являются:

- недостаточная твердость и прочность металла основы, обусловленная исходной структурой металла, не подвергающегося предварительной термической или иной обработке;

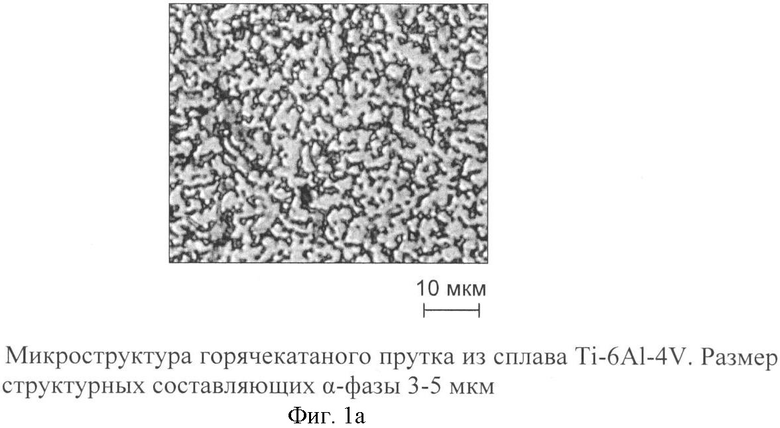

- недостаточная чистота обработки поверхности изделия перед азотированием, обусловленная параметрами исходной структуры (размер структурных составляющих 2-10 мкм, в лучшем случае горячекатанных по стандартной технологии прутков сплава Ti-6Al-4V, BT-6), что не позволяет добиться необходимой чистоты поверхности изделия после азотирования и обеспечить низкий коэффициент трения фрикционной пары;

- недостаточная глубина упрочненного слоя, обусловленная, с одной стороны физико-химической природой печного азотирования при указанных параметрах процесса, а с другой - структурой материала основы, которая не обеспечивает интенсификацию процесса азотирования.

Недостаточная глубина упрочненного поверхностного слоя, а также недостаточная прочность и твердость (HRC от 26 до 34 ед. в зависимости от состава сплава и его структуры) сердцевины изделия при высоких контактных давлениях в паре трения приводит к повышенной деформации подповерхностного слоя, и, следовательно, износу и разрушению поверхностного слоя при длительной эксплуатации.

Задачей изобретения в части «Способа получения изделия» является создание комплексной технологии, обеспечивающей последовательное формирование в изделии структурного состояния, необходимого для придания ему высокой износостойкости и низкого коэффициента трения в паре с полимерными, металлическими материалами и биологическими тканями, а также высокой коррозионной стойкости в агрессивных, в том числе биологических, средах.

Техническим результатом изобретения является получение изделий из псевдо-α или малолегированного (α+β)-титанового сплава, обладающих высокой износостойкостью и низким коэффициентом трения в паре с полимерными, металлическими материалами и биологическими тканями и высокой коррозионной стойкостью в агрессивных, в том числе биологических, средах.

Поставленная задача решается тем, что в способе получения изделий из псевдо-α или малолегированных (α+β)-титановых сплавов, включающем азотирование, предварительно заготовку из титанового сплава подвергают термоводородной обработке, включающей насыщение водородом термодиффузионным методом до концентрации водорода 0,5-0,9% по массе при температуре 700-850°С, выдержку и охлаждение до комнатной температуры со скоростью 0,1-10 град/сек и последующий отжиг в вакууме не хуже 5-10-5 мм рт.ст. при температуре 550-700°С с выдержкой 4-20 часов и полировке до получения параметра шероховатости поверхности Ra от 0,02 до 0,08 мкм, а азотирование проводят при температуре 300-700°С вакуумным ионно-плазменным способом с получением азотированного слоя толщиной не менее 50 мкм.

Для усиления эффекта повышения износостойкости изделия после азотирования проводят осаждение нескольких нанометрических слоев нитрида титана (TiN) конденсационным методом с получением слоя общей толщиной 0,1-3,0 мкм.

Для получения градиентной структуры, плавно изменяющейся от нанокристаллической или субмикрокристаллической с размером структурных составляющих менее 1 мкм на поверхности, до структуры с размером структурных составляющих от 2 до 10 мкм в сердцевине насыщение водородом проводят до средней концентрации 0,5-0,6% по массе.

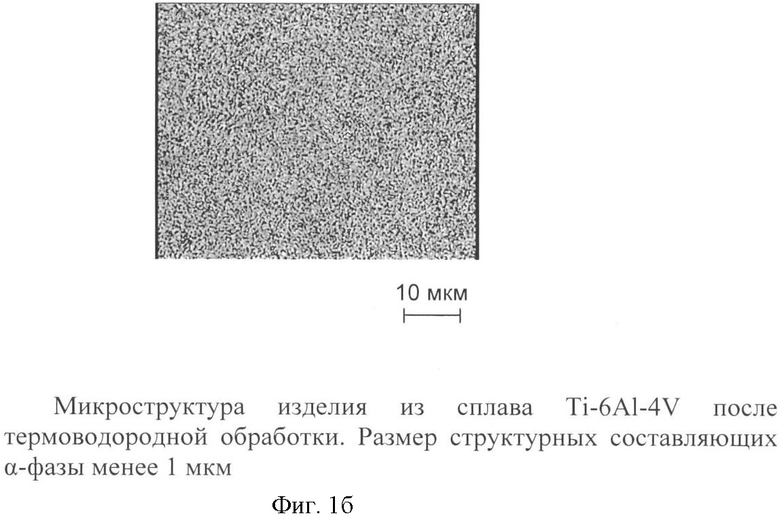

Для получения равномерной нанокристаллической или субмикрокристаллической структуры с размером структурных составляющих менее 1 мкм насыщение водородом проводят до средней концентрации 0,7-0,9% по массе.

Причем азотирование проводят ионами с первичной энергией от 60 до 200 эВ.

Указанная первичная энергия ионов азота, достигающая поверхности изделия, с одной стороны, обеспечивает их глубокое проникновение в материал изделия, причем на поверхности изделия на ранних стадиях процесса не образуется сплошного слоя нитридных фаз, препятствующего дальнейшему внедрению в материал последующих порций ионов азота и их диффузии вглубь материала. Наряду с субмикрокристаллической структурой материала, увеличивающей удельную площадь межфазных и межзеренных границ, это создает условия для образования большой глубины азотированного поверхностного слоя (более 50 мкм).

С другой стороны, проведение процесса азотирования с первичной энергией ионов от 60 до 200 эВ не приводит к «распылению» материала изделия, обеспечивая сохранение требуемой чистоты поверхности.

Задачей изобретения в части «Изделия» является создание изделия из псевдо-α или малолегированного (α+β)-титанового сплава, обладающего высокой износостойкостью и низким коэффициентом трения в паре с полимерными, металлическими материалами и биологическими тканями и высокой коррозионной стойкостью в агрессивных, в том числе биологических, средах.

Поставленная задача решается тем, что изделие из псевдо-α или малолегированного (α+β)-титанового сплава (по первому варианту) содержит упрочненный поверхностный слой, представляющий собой слой нитридов титана состава от Ti2N до TiN, подслой твердого раствора азота в титане, и сердцевину, причем толщина азотированного слоя составляет не менее 50 мкм, причем изделие имеет градиентную структуру, плавно изменяющуюся от нанокристаллической или субмикрокристаллической с размером структурных составляющих менее 1 мкм на поверхности до структуры с размером структурных составляющих от 2 до 10 мкм в сердцевине, а шероховатость поверхности изделия составляет Ra от 0,02 до 0,08 мкм.

Изделие из псевдо-α или малолегированного (α+β)-титанового сплава (по второму варианту) содержит упрочненный поверхностный слой, представляющий собой слой нитридов титана состава от Ti2N до TiN, подслой твердого раствора азота в титане, и сердцевину, причем на поверхности оно дополнительно содержит слой нитрида титана TiN с нанокристаллической структурой с общей толщиной 0,1-3,0 мкм, а толщина азотированного слоя составляет не менее 50 мкм; изделие имеет градиентную структуру, плавно изменяющуюся от нанокристаллической или субмикрокристаллической с размером структурных составляющих менее 1 мкм на поверхности до структуры с размером структурных составляющих от 2 до 10 мкм в сердцевине, а шероховатость поверхности изделия составляет Ra от 0,02 до 0,08 мкм.

Изделие из псевдо-α или малолегированного (α+β)-титанового сплава (по третьему варианту) содержит упрочненный поверхностный слой, представляющий собой слой нитридов титана состава от Ti2N до TiN, подслой твердого раствора азота в титане, и сердцевину, причем толщина азотированного слоя составляет не менее 50 мкм, изделие имеет нанокристаллическую или субмикрокристаллическую структуру с размером структурных составляющих менее 1 мкм, а шероховатость поверхности изделия составляет Ra от 0,02 до 0,08 мкм.

Изделие из псевдо-α или малолегированного (α+β)-титанового сплава (по четвертому варианту) содержит упрочненный поверхностный слой, представляющий собой слой нитридов титана состава от Ti2N до TiN, подслой твердого раствора азота в титане, и сердцевину, причем на поверхности оно дополнительно содержит слой нитрида титана TiN с нанокристаллической структурой и общей толщиной 0,1-3,0 мкм, а толщина азотированного слоя составляет не менее 50 мкм, изделие имеет нанокристаллическую или субмикрокристаллическую структуру с размером структурных составляющих менее 1 мкм, а шероховатость поверхности изделия составляет Ra от 0,02 до 0,08 мкм.

Изделие по всем четырем вариантам выполнено как имплантируемое медицинское изделие, а так же как медицинский режущий инструмент.

В качестве имплантируемых медицинских изделий могут являться титановые компоненты эндопротезов крупных и мелких суставов и межпозвонковых дисков, имплантаты для артродеза суставов, имплантаты для остеосинтеза - винты и пластины доля костей, интрамедулярные крепежные приспособления, изделия для фиксации концов бедренной кости, костей голени, костей предплечья и плечевой кости, скелетные штифты и спицы, скобы, устройства для фиксации позвоночника и другие изделия в соответствии с показателями назначения по ГОСТ ИСО 14602-99. В качестве режущего медицинского инструмента - кусачки, долота, стамески, пилы, фрезы, боры, сверла, метчики, рашпили, экскаваторы и другие изделия в соответствии с ГОСТ 25725-89.

Технологическая схема включает следующие основные операции.

1. Изготовление заготовки изделия из титанового сплава (Ti-6Al-4V; Ti-6,5Al-1Mo-1V-2Zr; Ti-3Al-5V-5Mo и др.) любыми методами механической обработки, например резанием, давлением и др., или фасонным литьем, или гранульной или порошковой технологией. Очистка поверхности заготовки от технологических окислов, если они образуются в процессе ее получения. Заготовка имеет форму готового изделия с припуском на шлифование и полирование поверхности.

2. Термоводородную обработку, обеспечивающую (в зависимости от ее режима и типа изделия) формирование либо градиентной структуры с размером структурных составляющих, плавно изменяющимся от размера менее 1 мкм на поверхности до размера от 2 до 10 мкм в сердцевине, либо нанокристаллической или субмикрокристаллической структуры с размером структурных составляющих менее 1 мкм, что приводит к повышению твердости заготовки до величины HRC не менее 38 ед. Термоводородная обработка включает насыщение заготовки водородом термодиффузионным методом и последующий отжиг в вакууме не хуже 5-10-5 мм рт.ст. для удаления водорода до концентрации не более 0,01% по массе.

Градиентная структура должна быть создана в изделиях, испытывающих функциональные нагрузки, которые приводят к формированию напряженно-деформированного состояния с растягивающими компонентами нормальных напряжений (например, нагрузки, приводящие к изгибу). В этом случае структура сердцевины (пластинчатого, глобулярного или смешанного типа) с более крупными структурными составляющими α-фазы обеспечивает более высокую вязкость разрушения и минимальную скорость распространения усталостной трещины, если она все-таки зародилась, что повышает ресурс изделия.

Однородная нанокристаллическая или субмикрокристаллическая структура, как правило, может быть создана в изделиях, в которых при эксплуатации не возникает значительных растягивающих напряжений. При этом продолжительность технологических этапов термоводородной обработки (насыщения водородом и вакуумного отжига) для преобразования структуры исходного полуфабриката тем больше, чем на большую глубину требуется распространить зону с нанокристаллической или субмикрокристаллической структурой по сечению изделия.

3. Шлифование и механическое полирование заготовки до достижения шероховатости Ra от 0,02 до 0,08 мкм.

4. Вакуумное ионно-плазменное азотирование по режиму, обеспечивающему получение поверхностного слоя нитридов титана состава от Ti2N до TiN и приповерхностного слоя, представляющего собой твердые растворы азота в α- и β-фазах, глубиной не менее 50 мкм с микротвердостью не менее H0,05=6000 МПа, либо поверхностного слоя твердых растворов азота в α- и β-фазах глубиной не менее 50 мкм с микротвердостью поверхностного слоя не менее H0,05=5000 МПа без ухудшения шероховатости поверхности изделия.

Для усиления эффекта повышения износостойкости изделия после азотирования проводят осаждение нескольких слоев нитрида титана (TiN) конденсационным методом путем дополнительного испарения титана, его активации и подачи в рабочий объем камеры. При этом концентрация азота в камере увеличивается до 100%. В результате плазмохимической реакции на поверхности формируют слой нитрида титана суммарной толщиной 0,1-3,0 мкм с нанокристаллической структурой.

Описанная технология позволяет получить изделие с низким коэффициентом трения во фрикционных парах, высокие износостойкость, коррозионную стойкость и ресурс эксплуатации в условиях действия знакопеременных механических нагрузок.

Нанокристаллическая или субмикрокристаллическая структура подповерхностных слоев и поверхности изделия, а также легирование азотом, обеспечивают:

- высокую твердость;

- достижение высокого класса чистоты обработки поверхности;

- значительное увеличение глубины упрочненного поверхностного слоя при азотировании вследствие интенсификации диффузии азота, обусловленной увеличением удельной площади межфазных и межзеренных границ;

- снижение деформации поверхностного слоя изделия при высоких контактных давлениях в паре трения, повышение износостойкости изделия и ресурса его эксплуатации.

Примеры осуществления способа получения заявленного изделия.

Изделием по первому варианту являлась ножка бедренного компонента эндопротеза тазобедренного сустава цементной фиксации. Дистальная часть ножки имеет коническую форму и изготавливается из горячекатаной плиты титанового сплава сплава Ti-6Al-4V путем механической обработки. Заготовка имеет смешанную глобулярно-пластинчатую структуру с размерами структурных составляющих α-фазы от 2 до 7 мкм и твердость 30-32 ед. HRC. Ножка насыщалась водородом до концентрации 0,6% по массе термодиффузионным методом при температуре 800°С, охлаждалась до комнатной температуры и далее подвергалась отжигу при температуре 650°С в течение 8 часов в вакууме 5-10-5 мм рт.ст. В результате обработки в материале ножки сформировалась градиентная структура с размерами структурных составляющих, плавно изменяющимися от размеров менее 1 мкм на поверхности до размеров от 2 до 5 мкм в сердцевине. Твердость составила 38 ед. HRC. Дистальная часть ножки подвергалась последовательному шлифованию и механическому полированию до достижения окончательных размеров и параметра шероховатости Ra=0,08 мкм. Далее проводилось вакуумное ионно-плазменное азотирование ионами со средней первичной энергией 120 эВ в смеси азота и аргона при давлении около 0,03 Па, температуре 500°С и продолжительности 40 минут. Дистальная часть ножки имела упрочненный поверхностный слой глубиной 50 мкм, состоящий из поверхностного слоя нитридов титана от Ti2N до TiN и приповерхностного слоя твердого раствора азота в α- и β-титане. Микротвердость поверхности составила Н0,05=6200 МПа, параметр шероховатости Ra=0,08 мкм.

Изделием по второму варианту являлась медицинская фреза - шестилезвийный режущий медицинский инструмент в форме стержня диаметром 10 мм со спиральными режущими кромками для разработки костномозгового канала кости под ножку эндопротеза или интрамедулярную крепежную систему. Фреза изготавливалась из горячекатаного прутка диаметром 14 мм из титанового сплава Ti-6,5Al-1Mo-1V-2Zr механической обработкой и имела глобулярно-пластинчатую структуру с размером структурных составляющих α-фазы 3-6 мкм и твердость HRC=30 ед. Фреза насыщалась водородом до концентрации 0,6% по массе термодиффузионным методом при температуре 800°С, охлаждалась до комнатной температуры со скоростью 5 град/сек и далее подвергалась отжигу при температуре 650°С в течение 8 часов в вакууме 5-10-5 мм рт.ст. В результате обработки в материале фрезы сформировалась градиентная структура с размером структурных составляющих, плавно изменяющимися от размеров менее 1 мкм на поверхности до размеров 3-6 мкм в сердцевине. Твердость HRC составила 40 ед. Фреза подвергалась механической обработке до достижения окончательных размеров. Далее проводилось вакуумное ионно-плазменное азотирование ионами со средней первичной энергией 150-180 эВ в смеси азота и аргона при давлении около 0,03 Па, температуре 500°С и продолжительности 40 мин. Фреза имела азотированный слой толщиной 50 мкм, состоящий из поверхностного слоя нитридов титана от Ti2N до TiN и приповерхностного слоя твердого раствора азота в α- и β-титане. Микротвердость поверхности составила H0,05=6600 МПа. На рабочую поверхность фрезы после азотирования дополнительно осаждалось несколько слоев нитрида титана (TiN) конденсационным методом, в результате чего образовался слой толщиной 1,0 мкм с нанокристаллической структурой.

По той же технологии были изготовлены ножки эндопротеза тазобедренного сустава, имеющие форму клина во фронтальной и сагиттальной плоскостях имплантаты для остеосинтеза (диафизарные пластины для накостного остеосинтеза интрамедуллярные штифты и винты для крепления пластин и интрамедуллярных штифтов) из титанового сплава Ti-6Al-4V. Азотированию с последующим осаждением нескольких слоев нитрида титана (TiN) были подвергнуты ножки, головки винтов, включая их опорную поверхность, отверстия пластин и интрамедуллярных штифтов.

Изделием по третьему варианту являлась головка бедренного компонента эндопротеза тазобедренного сустава, которая имеет сферическую рабочую поверхность диаметром 28 мм и работает в искусственном суставе в паре с вкладышем из СВМПЭ. Головка изготавливалась из горячекатаного прутка диаметром 32 мм титанового сплава Ti-6Al-4V токарной обработкой и имела диаметр 28,3 мм, глобулярно-пластинчатую структуру с размером структурных составляющих α-фазы 3-5 мкм (фиг.1а) и твердость 32 ед. HRC.

Изготовленная головка насыщалась водородом термодиффузионным методом до концентрации 0,8% по массе при температуре 800°С, охлаждалась до комнатной температуры и далее подвергалась отжигу при температуре 650°С в течение 7 часов в вакууме не хуже 5-10-5 мм рт.ст. В результате обработки в изделии формируется нанокристаллическая или субмикрокристаллическая структура с размером структурных составляющих менее 1 мкм (фиг.1б). Твердость изделия составляет 42 ед. HRC.

Головка подвергалась последовательному шлифованию и механическому полированию с использованием алмазных паст. Диаметр головки после полирования составлял 27,90 мм, параметр шероховатости - Ra=0,03 мкм.

Далее проводили вакуумное ионно-плазменное азотирование ионами со средней первичной энергией около 180 эВ в смеси азота и аргона при давлении около 0,03 Па, температуре 500°С и продолжительности выдержки 30 минут.

Готовая головка имела упрочненный поверхностный слой глубиной 60 мкм, состоящий из поверхностного слоя нитридов титана от Ti2N до TiN и приповерхностного слоя твердого раствора азота в α- и β-титане. Микротвердость поверхности составляла Н0,05=6500 МПа, параметр шероховатости Ra=0,04 мкм.

На изделие по четвертому варианту после азотирования дополнительно осаждают несколько слоев нитрида титана (TiN) конденсационным методом, в результате чего формируется поверхностный слой суммарной толщиной 2,0 мкм с нанокристаллической структурой.

Эндопротезы тазобедренного сустава с элементами (ножками и головками бедренного компонента) изготовленными по всем предложенным вариантам и ацетабулярной чашей из СВМПЭ полиэтилена марки «Хирулен» (по ISO 5834-2) прошли испытания на надежность в соответствии с ИСО 7206-4 с закреплением ножки в испытательной оснастке костным цементом марки CMW. Амплитуда циклической нагрузки составляла 3300 Н, частота 10 Гц, база испытаний - 8·108 циклов. Испытания проводили в 0,9% водном растворе NaCl (физиологический раствор) при температуре 37°С. Контроль износа головок и ножек проводили взвешиванием на аналитических весах с точностью до 0,0001 г, а также визуально с помощью оптического микроскопа с увеличением до 90 крат. Контроль наличия микротрещин и остаточной деформации ножек проводили на инструментальном микроскопе ИМЦЛ-150. В результате испытаний следов износа головок, а также микротрещин и деформаций ножек не обнаружено. Сравнительные испытания триботехнических характеристик при сухом трении показали, что средний коэффициент трения естественного здорового и искусственного суставов близки (0,04 и 0,024 соответственно).

Износостойкость режущего медицинского инструмента определялась по ГОСТ 28684. Как показали испытания, работоспособность инструмента и радиус притупления режущей кромки не изменились. Предельное состояние одной из трех испытанных фрез было достигнуто только после 43 циклов испытаний, что свидетельствует о их высокой износостойкости.

Коррозионная стойкость изделий оценивалась по стандартам серии ГОСТ Р ИСО 10993 «Оценка биологического действия медицинских изделий». Коррозионная стойкость оценивалась по количеству мигрирующего металла в 0,9% раствор NaCl и определялась атомно-абсорбционным методом. В результате испытаний миграция ионов металлов из материала изделий в раствор не обнаружена, что указывает на их высокую коррозионную стойкость.

Таким образом, использование заявленного способа позволяет получать изделия с высокой износостойкостью и низким коэффициентом трения в паре с полимерными, металлическими материалами и биологическими тканями, а также высокой коррозионной стойкостью в агрессивных, в том числе биологических, средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 2010 |

|

RU2440794C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ СТАЛИ ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2003 |

|

RU2308543C2 |

| СПОСОБ КОМБИНИРОВАННОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2671026C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2022 |

|

RU2790346C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| Способ отжига азотированных тугоплавких металлов | 1982 |

|

SU1041582A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

Изобретение относится к получению изделий из псевдо-α или (α+β) титановых сплавов, предназначенных для длительной эксплуатации в парах трения с полимерными или металлическими материалами и биологическими тканями. Изготавливают заготовку, затем ее подвергают термоводородной обработке путем насыщения водородом термодиффузионным методом до концентрации водорода 0,5-0,9% по массе при температуре 700-850°С. Проводят выдержку, охлаждение до комнатной температуры со скоростью 0,1-10 град/сек. Затем осуществляют отжиг в вакууме не ниже 5-10-5 мм рт.ст. при температуре 550-700°С с выдержкой 4-20 часов до получения концентрации водорода не более 0,01 мас.%. Полировку проводят до получения параметра шероховатости поверхности Ra от 0,02 до 0,08 мкм. Затем осуществляют вакуумное ионно-плазменное азотирование при температуре 300-700°С с получением азотированного слоя толщиной не менее 50 мкм. Заявленным способом получено изделие, содержащее азотированный поверхностный слой, состоящий из нитридов титана состава от Ti2N до TiN и подслоя из твердого раствора азота в титане, и сердцевину. Создают комплексную технологию, обеспечивающую высокую износостойкости и низкий коэффициент трения, а также высокую коррозионную стойкость изделиям в агрессивных, том числе биологических средах. 5 н. и 12 з.п. ф-лы, 1 ил.

| КОМПОЗИЦИЯ ДУШИСТЫХ ВЕЩЕСТВ | 1992 |

|

RU2049809C1 |

| RU 2156320 С1, 20.09.2000 | |||

| WO 9533501 А, 14.12.1995 | |||

| US 5443663 А, 22.08.1995. | |||

Авторы

Даты

2008-11-20—Публикация

2007-02-27—Подача