Изобретение относится к области машиностроения и служит для повышения микротвердости и износостойкости инструмента или изделия путем увеличения прочности сцепления ионно-плазменного покрытия из нитрида титана (TiN) к поверхности изделий из твердых сплавов на основе монокарбида вольфрама с кобальтовой связкой.

Известны способы нанесения износостойких сверхтвердых покрытий на изделия из стальных и металлокерамических материалов в вакууме физическими методами: ионно-плазменное напыление, электродуговой метод, метод реактивного магнетронного распыления и другие. Самыми важными требованиями, предъявляемыми к рабочим поверхностям изделий с покрытиями, работающими в условиях высоких знакопеременных нагрузок, является их усталостная прочность, обеспеченная высокой адгезией покрытия с поверхностью изделий. Поэтому в ряде случаев проводят комбинированную обработку поверхности изделий, состоящую из предварительной подготовки поверхности перед нанесением покрытия, и собственно само осаждение износостойкого покрытия.

Известны способы вакуумного нанесения покрытий, в которых высокая адгезия покрытия с поверхностью изделий обеспечивается тем, что процесс нанесения покрытия проводится при высоких температурах (~400-600°С), когда происходит интенсивное перемешивание атомов покрытия с поверхностью изделий за счет термической диффузии, либо с той же целью после нанесения покрытия проводится высокотемпературный отжиг [М.М.Никитин. Технология и оборудование вакуумного напыления. М.: Металлургия, 1992, 111 с.].

Известен способ формирования износостойкого покрытия на поверхности изделий из конструкционной стали [RU 2131480 С1, 10.06.1999], включающий ионно-плазменное азотирование в среде реактивного газа-азота и нанесение покрытия из нитрида титана из плазменной фазы дугового разряда. В известном способе азотирование и нанесение нитрида титана осуществляют в одной вакуумной камере в плазме дугового и газового разряда с накаленным катодом в едином цикле, образуя на поверхности деталей трехслойную структуру. При этом азотирование проводят с использованием генератора газоразрядной плазмы с накаленным катодом при давлении реактивного газа 5·10-3-2·10-2 мм рт.ст., отрицательном напряжении смещения на деталях 300-1000 В и плотности ионного тока 2-8 мА/см2 в течение 30-90 мин, а нанесение покрытия из нитрида титана осуществляют со скоростью 2 мкм/ч в течение 60-90 мин при отрицательном напряжении смещения на детали 300-600 В и одновременной работе генератора газоразрядной плазмы и дугового испарителя, что способствует более полному протеканию реакций синтеза нитрида титана на поверхности изделия. Формирование трехслойной структуры, включающей первый дисперсно-упрочненный азотированный подслой стальной основы, второй подслой из сплошного нитрида железа и третий слой (покрытие) из нитрида титана, обеспечивает более плавный переход твердости от материала изделия к покрытию, кристаллографическое подобие второго подслоя и наносимого нитрида титана и, в конечном счете, большую прочность сцепления покрытия с изделием и работоспособность всей композиции изделие-покрытие.

Недостатком известного способа является узкая область его применения, т.к. он ограничен только азотируемыми сталями, поэтому он неприемлем для твердых металлокерамических сплавов, не поддающихся формированию переходного азотированного слоя.

Известен способ комбинированной вакуумной ионно-плазменной обработки материалов [RU 2234556 С2, 25.04.2002]. Способ включает последовательное упрочнение поверхности изделия путем ионной имплантации азота, проведение стабилизирующего отжига и нанесение защитного износостойкого покрытия нитрида титана путем вакуумного ионно-плазменного напыления. Облучение поверхности изделий из металлов ионами азота с энергий от 200 эВ до 1500 эВ проводят при плотности ионного тока 5-10 мА/см2, обеспечивая дозу 1018-2·1019 ион/см2.

После ионной имплантации проводят ионно-плазменное нанесение в вакууме защитного покрытия TiN при токе дугового разряда от 90 до 110 А, напряжении разряда от 50 до 60 В и давлении азота от 3·10-1 до 4·10-1 Па. Достигаемая толщина покрытия не менее 8 мкм. При этом ионную имплантацию, нанесение покрытия и стабилизирующий отжиг осуществляют в одном вакуумном объеме. Основным фактором, ответственным за повышение усталостной прочности и адгезионной прочности покрытия, является упрочнение и изменение фазового состава поверхностного слоя изделия. Ионная имплантация азота формирует поверхность с развитой дислокационной структурой и нитридными упрочняющими фазами, создает благоприятное структурно-фазовое состояние основного материала, обеспечивая его плавный переход в покрытие TiN. В результате проведения предлагаемой упрочняющей обработки в поверхностном слое изделия возникает композиционная структура.

Недостатками являются длительность процесса набора необходимой дозы имплантированных ионов и время на проведение дополнительной операции - отжиг длительностью до 30 минут.

Увеличение адгезии вакуумных покрытий TiN, нанесенных на металлокерамические подложки при умеренных температурах (450°C) после предварительной обработки импульсным мощным ионным пучком (МИП), отмечено в работе В.А.Тарбокова, Г.Е.Ремнева (журнал "Физика и химия обработки материалов", 2003, №6, с.40-43). Энергия ионов составляла 250 кэВ, длительность импульса - 60 нс, плотность тока от 70 до 250 А/см2, при этом плотность энергии составляла 1-3,75 Дж/см2.

Наиболее близким аналогом к предлагаемому изобретению по совокупности существенных признаков является способ повышения износостойкости твердосплавного инструмента или изделия [патент SU 1468017; С23С 14/48; опубл. 30.09.1994] из твердых сплавов типа ВК и ТК путем термической обработки рабочей поверхности твердого сплава импульсным мощным ионным пучком с энергией Е=(250-400) кэВ, плотностью тока j≅160-250 А/см2 и длительностью τ=(60-100) нс в вакууме 10-4 Торр, что соответствует плотности мощности, превышающей 4·106 Вт/см2. На очищенный таким образом образец наносят износостойкое покрытие, например, ионно-плазменным методом, затем его вновь облучают мощным ионным пучком с плотностью мощности (0,3-6)·106 Вт/см2 в течение 60-100 нс. Такая плотность достаточна для того, чтобы испарилась поверхность образца на глубину до 1 мкм. При испарении происходит очистка поверхности изделий от окалины, ржавчины, окислов и прочих загрязнений и на ней образуется шероховатость, достаточная для хорошей адгезии наносимого затем покрытия. Кроме того, в результате испарения слоя толщиной 0,1-0,5 мкм за очень короткое время (длительность импульса 80 нс) в образце возникает ударная волна с механическим давлением не менее 4·105 бар. Под воздействием этой волны в глубине образца происходит измельчение зерен, появление дислокаций и поверхностное упрочнение изделия. При этом на поверхности изделия происходит ионное перемешивание в расплаве глубиной, приблизительно равной длине пробега ионов, а затем при прекращении облучения - охлаждение поверхностного слоя со скоростью более 108 К/с. В результате этого на поверхности изделия образуется слой стеклообразного материала с высокими износостойкими характеристиками. За ним следует слой с высокой плотностью дислокаций, меньшими размерами зерен и межфазных границ, чем у исходного (необлученного) сплава и металла. При использовании изобретения повышается производительность процесса модификации поверхностных свойств материалов, существенно улучшаются стойкостные и адгезионные свойства обработанной поверхности изделий.

Недостатками данного способа являются использование мощного ионного пучка, которое ведет к необходимости защиты от неиспользованного рентгеновского излучения, повышенный уровень которого связан с ускоряющим напряжением, превышающим 100 кВ, и связанная с этим необходимость больших затрат на оборудование помещений для ускорителя и пультовой.

Кроме того, недостатком известного способа является низкая износостойкость, так как при эксплуатации изделия происходит образование микротрещин с последующим выкрашиванием материала. Это связано с быстрым вводом энергии в приповерхностный слой (~10-7 с), что соответствует малой длительности жизни расплава приповерхностного слоя, что и приводит к повышенной склонности к кратерообразованию на облучаемой поверхности и высокому уровню действующих и остаточных напряжений.

Задачей настоящего изобретения является разработка способа повышения износостойкости твердосплавных изделий преимущественно на основе монокарбида вольфрама с кобальтовой связкой путем комбинированной электронно-ионно-плазменной обработки.

Техническим результатом предлагаемого решения является структурно-фазовая модификация и активация поверхностного слоя изделия на границе сопряжения с наносимым покрытием, повышение твердости этого поверхностного слоя, улучшение адгезии покрытия и, в конечном счете, повышение износостойкости всей композиции изделие-покрытие.

Указанный технический результат достигается тем, что в способе нанесения покрытия на изделия из твердых сплавов преимущественно на основе монокарбида вольфрама WC с кобальтовой связкой, включающем облучение рабочих поверхностей изделий пучками заряженных частиц, с последующим нанесением на них износостойкого покрытия, согласно изобретению облучение проводят в вакууме импульсным сильноточным пучком электронов с плотностью тока 11-20 А/см2, энергией 15 кэВ, длительностью импульсов 150 мкс, плотностью энергии 30 Дж/см2 (что соответствует плотности мощности 2·105 Вт/см2), с последующим нанесением на них износостойкого покрытия из TiN толщиной 1-5 мкм.

Новым является то, что при предварительной обработке поверхности изделия импульсным сильноточным электронным пучком с данными параметрами происходит частичное жидкофазное растворение и испарение зерен связывающей фазы с увеличением доли карбидных фаз, не допускающее плавление карбидной фазы, с последующим нанесением покрытия из TiN толщиной 1-5 мкм, что приводит к композиционной структуре материала, плавно переходящей по своему структурно-фазовому состоянию и физико-химическим свойствам от покрытия TiN до основного материала изделия. В результате обеспечивается адгезионная прочность наносимого износостойкого покрытия.

Способ осуществляется следующим образом.

Изделия из твердого сплава монокарбида вольфрама WC с кобальтовой связкой (ВК8), в нашем случае режущие пластины, помещают в рабочую камеру электронно-лучевой установки и облучают импульсным электронным пучком диаметром 15-20 мм с энергией электронов от 15 кэВ, длительностью импульсов 150 мкс, при плотности тока j≈13 А/см2 и частотой следования импульсов 1 Гц, обеспечивая плотность энергии пучка 30 Дж/см2. Параметры электронного пучка подобраны таким образом, чтобы за 5 импульсов происходило частичное жидкофазное растворение и испарение зерен связывающей фазы с увеличением доли карбидных фаз. При этом не допускается плавление карбидной фазы.

После облучения образцы переносят в рабочую камеру установки для нанесения покрытий вакуумно-дуговым методом и осуществляют процесс ионно-плазменного формирования на облученных поверхностях твердосплавных пластин функциональных нитридных износостойких покрытий типа TiN толщиной 1-5 мкм.

Повышение износостойкости всего изделия определяется величиной адгезии покрытия с поверхностью. Измерения величины адгезии, проведенные на приборе Scratch-tester (CSM Instruments, Швейцария), показали адгезию, равную 120 Н, в то время как в случае нанесения данного покрытия в отсутствие предварительной обработки электронным пучком величина адгезии оказалась равной 40 Н (в 3 раза меньше). С увеличением плотности энергии электронного пучка до величины 45 Дж/см2 (плотность мощности 3·105 Вт/см2), приводящей к полному взаимному переплавлению карбидных зерен со связкой, уменьшается величина адгезии до ~25 Н.

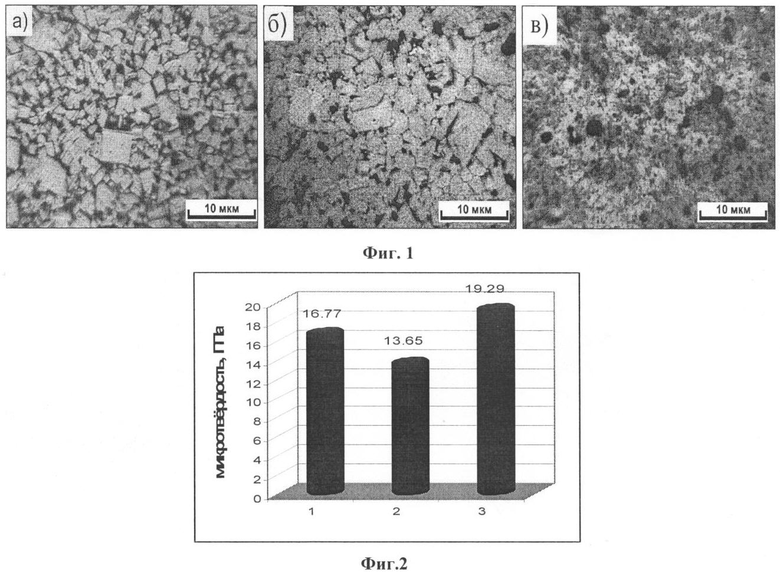

На фиг.1 показана морфология поверхности твердого сплава ВК8: (а) поверхность исходного образца, (б) поверхность образца, обработанного электронным пучком при плотности энергии 30 Дж/см2, (в) поверхность образца, обработанного при плотности энергии 45 Дж/см2.

На фиг.2 показаны значения микротвердости рабочей поверхности твердого сплава ВК8 перед формированием износостойкого покрытия TiN: 1 - исходный образец, 2 - обработанный электронным пучком при плотности энергии 45 Дж/см2 (взаимный переплав карбидной и связующей фаз), 3 - обработанный электронным пучком при плотности энергии 30 Дж/см2 (без плавления WC-фазы).

Предварительная электронно-пучковая обработка поверхности твердого сплава при плотности тока j≈13 А/см2, что соответствует плотности энергии 30 Дж/см2, без образования характерной для расплава морфологии формирует поверхность, похожую на исходную (фиг.1б), но со значительным уменьшением доли связующей кобальтовой связки с 8% (фиг.1a) до 5%. В результате изменения структурно-фазового состояния основного материала повышается твердость (фиг.2) на границе конденсации покрытия с поверхностью изделия. Увеличение микротвердости связано с увеличением доли монокарбида вольфрама WC. Дальнейшее увеличение плотности тока до j≈20 А/см2, а следовательно, увеличение плотности энергии до 45 Дж/см2, приводит к возникновению микрократеров в местах с повышенной объемной долей легкоплавкой связующей фазы, формированию микротрещин и падению микротвердости. Последнее связано с образованием в этих режимах облучения метастабильных карбидов, обладающих низкой прочностью.

Данный способ по сравнению с прототипом выгодно отличается тем, что очистку, активацию и упрочнение поверхности проводят не ионно-пучковым методом, а импульсным сильноточным электронным пучком, при котором отсутствует полное взаимное переплавление карбидной и связующей фаз в приповерхностном слое изделия, что приводит к улучшению адгезии износостойкого покрытия, увеличивая износостойкость всего изделия.

При использовании импульсного электронного пучка с большей длительностью импульса, чем у мощных ионных пучков прототипа, не требуется дополнительный отжиг изделий для снижения уровня остаточных напряжений на границе сопряжения покрытия с поверхностью изделий, а также не требуется дополнительная радиационная защита и связанные с этим большие затраты на оборудование помещений для ускорителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ РАДИАЦИОННОЙ ОБРАБОТКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ КАРБИДА И НИТРИДА ТИТАНА | 2002 |

|

RU2225459C2 |

| Способ восстановления рабочей металлокерамической поверхности деталей и изделий | 2020 |

|

RU2736288C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРЕТТИНГОВОГО ПОКРЫТИЯ | 2015 |

|

RU2603414C1 |

Изобретение относится к области машиностроения и служит для повышения микротвердости и износостойкости инструмента или изделия путем увеличения прочности сцепления ионно-плазменного покрытия нитрида титана с поверхностью изделий из твердых сплавов преимущественно на основе монокарбида вольфрама с кобальтовой связкой. Способ включает облучение рабочих поверхностей изделий пучками заряженных частиц с последующим нанесением на них износостойкого покрытия. Облучение проводят в вакууме импульсным сильноточным пучком электронов с плотностью тока 11-20 А/см2, энергией 15 кэВ, длительностью импульсов 150 мкс, плотностью энергии 30 Дж/см2. На облученную поверхность наносят покрытие из нитрида титана толщиной 1-5 мкм. Получается покрытие, способствующее повышению износостойкости твердосплавных изделий. 2 ил.

Способ нанесения покрытия на изделия из твердых сплавов, преимущественно на основе монокарбида вольфрама с кобальтовой связкой, включающий облучение рабочих поверхностей изделий пучками заряженных частиц, с последующим нанесением на них износостойкого покрытия, отличающийся тем, что облучение проводят в вакууме импульсным сильноточным пучком электронов с плотностью тока 11-20 А/см2, энергией 15 кэВ, длительностью импульсов 150 мкс, плотностью энергии 30 Дж/см2, а на облученную поверхность наносят покрытие из нитрида титана толщиной 1-5 мкм.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1986 |

|

SU1468017A1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| Компрессор | 1988 |

|

SU1536041A1 |

| KR 20080096470 A, 30.10.2008. | |||

Авторы

Даты

2011-04-10—Публикация

2009-11-30—Подача