Изобретение относится к приборостроению и может быть использовано в блоках управления, работающих на открытых площадках.

Многие устройства, работающие на открытых площадках (электроприводы для трубопроводной арматуры, системы управления насосами, контрольные устройства измерительных приборов и т.п.), имеют приборы в виде электромеханических или электронных блоков управления, которые смонтированы на самом устройстве. Эти блоки управления, как правило, помещены в герметичные корпуса по требованиям защиты от действия внешней среды или требованиям взрывозащиты. Любой герметичный корпус прибора (блока управления) имеет герметичные электрические вводы (кабели) и герметизированные механические вводы (валы, толкатели и т.п.). Ни одно из современных ныне применяемых средств уплотнения кабелей, валов или толкателей не способно удерживать проникновение через них воздуха при колебаниях давления внутри герметичного корпуса относительно давления внешней среды. При колебаниях давления и температуры внешней среды происходит изменение давления и температуры внутри корпуса. При разностях давлений внешней среды и в герметичном корпусе его внутренняя полость начинает всасывать окружающий воздух или выбрасывать его из герметичного корпуса. При влажной окружающей среде влажный воздух всасывается внутрь герметичного корпуса, конденсируется там и обратно выбрасывается относительно осушенный воздух. С течением времени процесс многократно повторяется при колебаниях давления и температуры внешней среды, в результате чего на электронных блоках и сложных механических измерительных устройствах конденсируется и скапливается вода, которая впоследствии может замерзнуть.

Общеизвестно, что попадание влаги на электрические соединения приводит к их замыканию, а замерзание воды может вызвать обрыв проводников на печатных платах. Обледенение подвижных механических измерительных механизмов также нарушает их работоспособность.

Это, как правило, приводит к отказам приборов, электромеханических или электронных систем управления, а следовательно, к отказу всей машины.

Для исключения образования конденсата внутри герметичного корпуса необходимо обеспечить постоянное уравнивание давления в нем с давлением внешней среды.

Известен автомат для выравнивания давления внутри герметичных оболочек (описание к изобретению РФ № 185720, МПК В63с 11/00), состоящий из редуктора, соединенного патрубком с баллоном сжатого воздуха, и устройства для управления работой редуктора, смонтированный в расточках стенки оболочки, имеющей травящий клапан, или на плато, устанавливаемое в горловину оболочки, а устройство для управления работой редуктора включает подвижный поршень, сообщенный одной стороной с внешней средой, а другой - с внутренней полостью оболочки.

Недостатком этого автомата является сложность его конструкции из-за наличия следящей и исполнительной системы и постоянный расход воздуха из дополнительного баллона, который требует постоянной подзарядки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является система компенсации давления в полости гидрологического устройства (описание к полезной модели РФ № 58729, МПК G01S 7/52), содержащая баллон со сжатым газом, снабженный редуктором и соединенный с полостью устройства посредством воздуховода с установленным на нем автоматом выравнивания давления, содержащим перепускной и отводной клапаны. При этом система содержит эластичный полый резервуар, соединенный воздуховодом с полостью устройства и помещенный в жесткий корпус, который выполнен сообщающимся с внешней средой и снабжен установленным в нем подвижным штоком, нижняя часть которого имеет постоянный контакт с внешней поверхностью резервуара, а верхняя выполнена с возможностью контакта с перепускным клапаном автомата выравнивания давления, расположенного на поверхности жесткого корпуса.

В прототипе эластичный полый резервуар, соединенный воздуховодом с самим устройством, - это следящая система, а автомат выравнивания давления, состоящий из перепускного и отводного клапана, перепускающих газ из баллона в оболочку или во внешнюю среду - это исполнительное устройство.

Недостатком этой системы является сложность и ненадежность ее конструкции из-за наличия следящей и исполнительной систем, большие габариты и вес устройства, обусловленные наличием баллона со сжатым воздухом и автомата выравнивания давления, необходимость постоянной подзарядки баллона воздухом для обеспечения работоспособности. Кроме того, при отказе автомата выравнивания давления или падения давления в баллоне с воздухом эта система теряет работоспособность.

Основной задачей, на решение которой направлено заявляемое изобретение, является создание простой и надежной системы автоматической компенсации давления в герметичном корпусе прибора, обладающей небольшими габаритами.

Техническим результатом изобретения является упрощение конструкции за счет объединения следящей и исполнительной систем, повышение надежности путем исключения образования конденсата внутри герметичного корпуса прибора и уменьшение габаритов устройства, за счет исключения баллона со сжатым воздухом и всех регулирующих устройств.

Поставленная задача решается тем, что в системе автоматической компенсации давления в герметичном корпусе прибора, содержащей устройство выравнивания давления, выполненное в виде герметичной емкости со стенками из легкодеформируемого материала и соединенное с внутренней полостью герметичного корпуса прибора, герметичная емкость выполнена с возможностью достижения максимального объема, равного разности объемов газа во внутренней полости корпуса при максимально допустимых для прибора колебаниях давления и температуры окружающей среды.

Предпочтительно, чтобы в качестве легкодеформируемого материала был использован тонкий полиэтилен, или пропилен, или целлофан, или металлическая фольга, или алюминиевая фольга.

Такая система автоматической компенсации давления в герметичном корпусе прибора обладает следующими преимуществами.

Она имеет очень простую и надежную конструкцию.

Устройство выравнивания давления, выполненное в виде герметичной емкости из легкодеформируемого материала, является одновременно следящей и исполнительной системой, уравнивающей давление внешней среды и давление во внутренней полости корпуса прибора. В ней отсутствует баллон со сжатым газом, который требует подзарядки. Отсутствует запорно-регулирующая арматура для подачи, регулирования и сброса газа. Отсутствие этих частей обеспечивает малые габариты, вес и высокую надежность работы системы.

В предлагаемой системе изменение объема герметичной емкости происходит за счет ее неупругой деформации (смятия, распрямления), которая не создает избыточного остаточного давления при изменении объема и обеспечивает равенство давления внешней среды и давления внутри герметичного корпуса прибора.

При изменениях температуры и колебаниях давления внешней среды объем газа внутри полости герметичного корпуса увеличивается или уменьшается на определенную величину. При этом из-за того, что герметичная емкость выполнена с возможностью достижения максимального объема, равного разности объемов газа во внутренней полости корпуса при максимально допустимых для прибора колебаниях давления и температуры окружающей среды, она увеличивается или уменьшается в объеме на такую же величину, обеспечивая постоянное равенство давления внешней среды и давления внутри полости герметичного корпуса. При отсутствии разности давлений внешней среды и во внутренней полости герметичного корпуса прибора воздух уже не поступает в герметичный корпус и в нем постоянно сохраняется первоначальная влажность и не образуется конденсат. Отсутствие конденсата и льда внутри герметичного корпуса исключает отказ приборов, электромеханических или электронных систем управления, тем самым повышается надежность системы.

Для обеспечения минимальных размеров системы максимальный объем заполненной герметичной емкости должен быть равным разности объемов газа во внутренней полости герметичного корпуса прибора при максимально допустимых для прибора колебаниях давления и температуры окружающей среды. Т.е. при допустимой для прибора минимально низкой или высокой температуре и давлении герметичная емкость из легкодеформируемого материала соответственно сжимается до минимальных размеров или расправляется до максимальных размеров (объема), сохранив при этом равенство давлений во внутренней полости герметичного корпуса прибора и внешней среде.

Для исключения повреждения герметичной емкости из легкодеформируемого материала она помещается в защитный кожух, соединяющийся с внешней средой, например через сквозные отверстия.

Для обеспечения компактности прибора в его системе автоматической компенсации давления герметичная емкость может быть выполнена тороидальной формы, которая своей внутренней поверхностью охватывает герметичный корпус прибора.

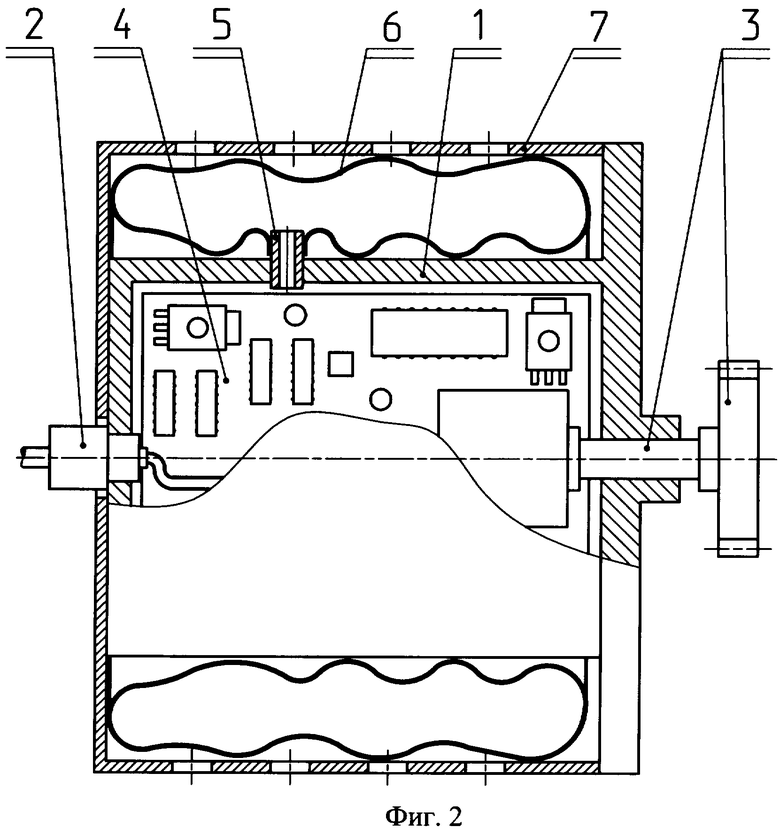

На фиг.1 представлена конструкция системы автоматической компенсации давления в герметичном корпусе прибора.

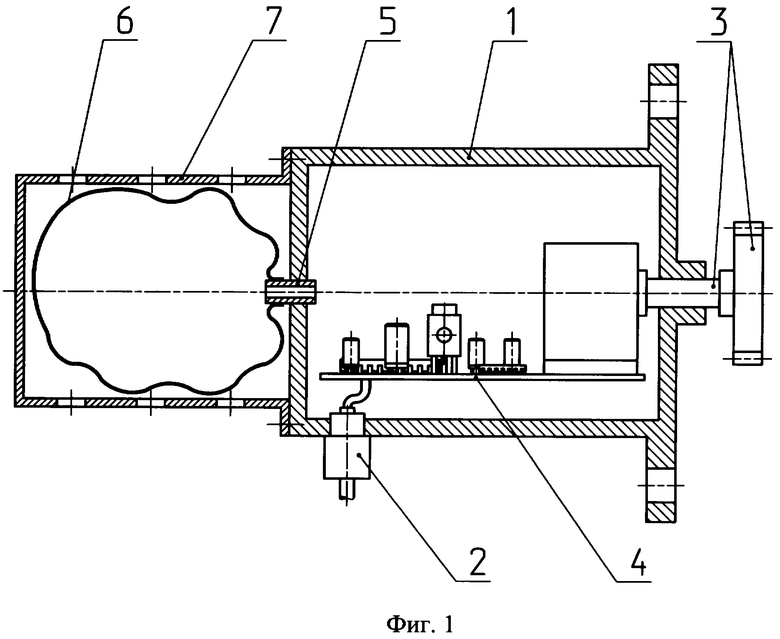

На фиг.2 представлена компактная система автоматической компенсации давления в герметичном корпусе прибора с герметичной емкостью тороидальной формы.

Система автоматической компенсации давления в герметичном корпусе прибора (фиг.1, фиг.2) содержит герметичный корпус 1 прибора с электрическими вводами 2, выполненными, например, в виде герметичного ввода кабеля, и механического ввода 3, выполненного, например, в виде вала-шестерни. В корпусе 1 смонтирована электромеханическая или электронная система управления 4.

Герметичный корпус 1 имеет патрубок 5, на котором закреплена герметичная емкость 6 из легкодеформируемого материала, например, из тонкого полиэтилена, полипропилена, целлофана, алюминиевой или металлической фольги и т.п. Для обеспечения требований взрывозащиты патрубок 5 может быть выполнен в виде щели-лабиринта с размерами, указанными в специальных стандартах.

Для исключения повреждения герметичной емкости 6 из легкодеформируемого материала она помещена в защитный кожух 7, который сообщается с внешней средой, например через сквозные отверстия. Для обеспечения компактности конструкции (фиг.2) герметичная емкость 6 имеет тороидальную форму, охватывающую герметичный корпус 1 прибора. При этом защитный кожух 7 может быть концентрично смонтирован на герметичном корпусе 1.

Система автоматической компенсации давления в герметичном корпусе прибора работает следующим образом.

В исходном состоянии герметичная емкость 6 наполнена газом и давление внутри нее равно давлению во внутренней полости герметичного корпуса 1 прибора. С повышением давления внешней среды герметичная емкость 6 из легкодеформируемого материала сжимается (сминается), газ из нее через патрубок 5 поступает внутрь полости герметичного корпуса 1 прибора и давление внутри полости герметичного корпуса 1 прибора повышается до момента уравнивания с давлением внешней среды. Герметичная емкость 6 остается в сжатом состоянии.

При понижении давления внешней среды газ из герметичного корпуса 1 через патрубок 5 поступает в герметичную емкость 6 из легкодеформируемого материала и увеличивает ее объем до момента уравнивания с давлением внешней среды. Процесс повторяется в следящем режиме при каждом изменении давления. При постоянном равенстве давлений внешней среды и во внутренней полости герметичного корпуса 1 наружный воздух не поступает внутрь герметичного корпуса 1 и не выходит из него, вследствие чего внутри не образуется конденсат. Установленная в заводских условиях климатическая среда во внутренней полости герметичного корпуса 1 прибора сохраняется на весь срок службы. При этом установленная заводская влажность внутри герметичного корпуса 1 предотвращает появление в нем конденсата и льда и исключает отказы электромеханических и электронных систем управления, связанных с климатическими изменениями внешней среды.

Таким образом, система автоматической компенсации давления в герметичном корпусе прибора позволяет упростить конструкцию, повысить надежность и уменьшить габариты устройства.

Изобретение относится к приборостроению и может быть использовано в блоках управления, работающих на открытых площадках. Система автоматической компенсации давления в герметичном корпусе прибора содержит устройство выравнивания давления, соединенное с внутренней полостью герметичного корпуса прибора. Устройство выравнивания давления выполнено в виде герметичной емкости из легкодеформируемого материала. Герметичная емкость выполнена с возможностью достижения максимального объема, равного разности объемов газа во внутренней полости корпуса при максимально допустимых для прибора колебаниях давления и температуры окружающей среды. Техническим результатом изобретения является упрощение конструкции, повышение надежности и уменьшение габаритов устройства. 1 з.п. ф-лы, 2 ил.

| Способ уменьшения сил трения в подшипниках | 1939 |

|

SU58729A1 |

| УСТРОЙСТВО КОМПЕНСИРОВАНИЯ ДАВЛЕНИЯ ЖИДКОГО СНАРЯЖЕНИЯ АВИАЦИОННОГО СРЕДСТВА ПОРАЖЕНИЯ | 2001 |

|

RU2206866C2 |

| Автоматическая система компенсации гидростатического давления для глубоководных погружений | 1980 |

|

SU950593A1 |

| JP 52019301, 14.02.1977. | |||

Авторы

Даты

2008-11-20—Публикация

2007-03-05—Подача