Область техники.

Изобретение относится к способам обезвреживания токсичных хлорароматических соединений (ХАС), в частности - хлорированных в ядро бензолов. Подобные соединения образуются в больших количествах в составе отходов в целом ряде процессов хлорорганического синтеза. Основными компонентами таких отходов являются хлорпроизводные бензола (от моно- до гексахлорбензола). Их опасность заключается в том, что при контакте с атмосферным кислородом они легко продуцируют полихлорбензодиоксины и полихлордибензофураны. Обычный метод уничтожения органических отходов - сжигание - в данном случае мало приемлем ввиду риска образования все тех же диоксиновых и бензофурановых производных, а также из-за значительных выбросов в атмосферу хлороводорода.

Уровень техники.

Описан способ обезвреживания (гидродехлорирования) ХАС путем гидрирования в водном растворе гидроксида аммония при 20-120°С и 1-50 атм в присутствии катализатора - 2-10% палладия на угле (Международная заявка WO 93/13831, С07С 3/00, опубл. 1993). Процесс обеспечивает полное удаление хлора из органических соединений. Недостатком способа являются низкая производительность. Кроме того, процесс приводит к образованию водного раствора хлорида аммония, не находящего применения в условиях хлорорганических производств и требующего утилизации. Последнее обстоятельство существенно усложняет технологию.

Известен способ обезвреживания полихлорароматических соединений, например, полихлорбифенилов, содержащихся в минеральных маслах, путем гидродехлорирования в полифазной системе, содержащей, помимо обрабатываемых полихлорорганических соединений, водную щелочь, катализатор гидрирования (например, палладий, рутений или никель Ренея), источник водорода (молекулярный водород, производное гидразина или гипофосфит) и катализатор межфазного переноса, например трикаприлметиламмонийхлорид или гексадецилтрибутилфосфонийхлорид (Европейская патентная заявка №0719572 А1, опубл. 1996). Недостатком способа является сложность технологии, связанная с использованием реактора периодического действия при сложном составе реакционной среды, включающей катализатор межфазного переноса, выделение которого из реакционной массы представляет сложную задачу, а регенерация не представляется возможной. Периодичность действия реактора подразумевает дополнительные стадии процесса при повторных применениях катализатора.

Известен способ обезвреживания ХАС путем их гидрирования молекулярным водородом в водном растворе гидроксида натрия в присутствии катализатора - палладия на носителе - при температуре 60-130°С и давлении 10-50 атм, причем процесс ведется в двухфазной системе вода-углеводород, и соотношение углеводорода и обезвреживаемых хлоруглеводородов составляет 0.5-3 мл углеводорода на 1 г обезвреживаемых отходов. В качестве углеводорода предпочтительно использовать смесь бензола и циклогексана (патент РФ №2181115, опубл. 2002). Способ обеспечивает полное гидродехлорирование отходов и не дает токсичных продуктов. Недостатком способа является сравнительно низкая производительность. Расчет по данным указанного патента дает производительность катализатора в пределах от 22.5 до 77.2 г отходов/г Pd в час. Производительность оборудования составляет при этом от 4.8 до 13.0 г/л реакционного объема в час.

Наиболее близким к предлагаемому является способ обезвреживания хлорароматических соединений, в частности хлорированных бензолов, путем газофазного гидродехлорирования в присутствии сульфидированного платинового или палладиевого катализатора при 225-450°С (патент США 4749817, С07С 17/23, опубл. 1988) при эквимолярном соотношении водорода и ХАС. Используется катализатор, содержащий 0.5 вес.% платинового металла, нанесенного на оксид алюминия. Размер частиц активной фазы катализатора авторами не оценен, однако по имеющимся в литературе данным, размер частиц металла в катализаторах, полученных стандартными методами, лежит в области от 5 до нескольких десятков нм. Недостатком способа является низкая производительность процесса (перерабатывается 300 г ХАС/г Pd в час) и неполное дехлорирование отходов - в качестве основного продукта получаются монохлорпроизводные, что неприемлемо при утилизации реальных отходов, представляющих собой смеси полихлоруглеводородов.

Нами обнаружено, что производительность процесса может быть многократно повышена при использовании в газофазном гидродехлорировании катализатора, содержащего от 4.10-4 до 5.10-3 вес.% палладия, нанесенного на углеродный материал, или оксид кремния, или оксид алюминия, причем металл находится в виде гранул размером 2-4 нм.

Целью настоящего изобретения является создание способа полного гидродехлорирования полихлорбензолов без образования побочных продуктов гидрирования с использованием высокоэффективных палладиевых катализаторов при температурах 150-250°С, обеспечивающего повышение производительности катализатора в более мягких условиях и, следовательно, упрощение и удешевление технологии процесса за счет сокращения количества металла, используемого в катализаторе.

Сущность изобретения.

Предложен способ гидродехлорирования хлорароматических соединений путем их взаимодействия с молекулярным водородом при температуре выше 100°С в присутствии палладия, нанесенного на твердый носитель, в котором количество палладия в катализаторе составляет от 4.10-4 до 1.10-2 вес.% и размер не менее 90% частиц металла лежит в пределах 2-5 нм. Гидродехлорирование могут проводить в проточной системе.

Также предложен катализатор гидродехлорирования хлорароматических соединений на основе палладия, нанесенного на твердый носитель, при этом количество палладия в катализаторе составляет от 4.10-4 до 1.10-2 вес.% и размер не менее 90% частиц металла лежит в пределах 2-5 нм. В качестве твердого носителя могут быть использованы в том числе углеродный или оксидный носитель. Для нанесения наночастиц палладия на твердый (в том числе углеродный или оксидный) носитель используют метод лазерного электродиспергирования. Метод лазерного диспергирования раскрыт в патенте РФ №2242532 от 09.09.2003 г.

Технический результат, получаемый при использовании вышеописанного изобретения, состоит в существенном (на 2-3 порядка) повышении производительности катализатора, что позволяет использовать его в значительно меньших количествах, и достижении 100% селективности по желательному целевому продукту бензолу, что упрощает и удешевляет технологию процесса.

Сведения, подтверждающие возможность осуществления изобретения.

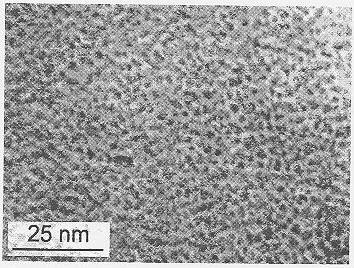

Изобретение иллюстрируется примерами 1-9 и чертежом, на котором показано полученное методом просвечивающей электронной микроскопии изображение типичного Pd катализатора, приготовленного с использованием метода лазерного электродиспергирования.

Пример 1.

Приготовление катализатора 1.

В качестве носителя для приготовления катализатора использовали синтетический углерод - сибунит (410 м2/г, размер гранул 2.5-3.0 мм). Гранулы носителя предварительно термостатировали при 100°С, затем 1,5 г сибунита помещали в кювету, установленную в вакуумной камере, в которой осуществляется лазерное электродиспергирование палладия. Время нанесения палладия составляло 80 с. С целью обеспечения равномерного покрытия поверхности сибунита палладием гранулы носителя во время нанесения перемешивали в кювете с помощью источника ультразвука. Содержание палладия в приготовленном катализаторе составило 4.10-4 вес.%. По данным просвечивающей электронной микроскопии, которые приведены на чертеже, размер частиц палладия в катализаторе составил 2±0.2 нм.

Пример 2.

Приготовление катализатора 2.

Процесс вели аналогично примеру 1.

Использовали 1.5 г сибунита (406 м2/г, размер гранул 0.6-1.2 мм), время нанесения палладия составляло 200 с. Содержание палладия в приготовленном катализаторе составило 1.10-3 вес.%. Размер частиц палладия в катализаторе составил 2±0.2 нм.

Пример 3.

Приготовление катализатора 3.

Процесс формирования наночастиц палладия вели аналогично примеру 1. В качестве носителя для приготовления катализатора использовали пластину термически окисленного кремния весом 0.08 г, время нанесения палладия составляло 15 с. Содержание палладия в приготовленном катализаторе составило 8·10-4 вес.%. Размер частиц палладия в катализаторе составил 2±0.2 нм.

Пример 4.

Приготовление катализатора 4.

Процесс формирования наночастиц палладия вели аналогично примеру 3. В качестве носителя для приготовления катализатора использовали пластину термически окисленного кремния весом 0.08 г, время нанесения палладия составляло 150 с. Содержание палладия в приготовленном катализаторе составило 1·10-2 вес.%. Размер частиц палладия в катализаторе составил 5±0.5 нм.

Пример 5.

Проведение процесса.

Реакцию гидродехлорирования хлорбензола (Acros Organics, 99,5%) проводили в вертикальном трубчатом кварцевом реакторе (внутренний диаметр 10 мм), оснащенном трубчатой печью для нагревания и термопарой. Хлорбензол заливали в первую часть сдвоенного стеклянного барботера, во второй части барботера находились стеклянные кольца, смоченные хлорбензолом, для уравновешивания потока. Барботер соединяли с реактором. Через барботер пропускали ток водорода из генератора (35 мл/мин). Величину подачи хлорбензола определяли делением разности массы барботера до и после реакции на время проведения опыта. Скорость подачи хлорбензола во всех опытах составляла 0,15 г/ч, или 3 ч-1.

Смесь хлорбензола с водородом подавали в реактор снизу. Катализатор 1 (50 мг) без предварительного измельчения помещали между слоями кварцевой бумаги в середине реактора. В реактор подавали смесь хлорбензола с водородом, в токе этой смеси проводили нагревание реактора до температуры опыта. Предварительного восстановления катализатора не проводили. При достижении необходимой температуры (150°С) отбирали пробу для хроматографического анализа состава реакционной смеси. Оказалось, что единственным продуктом гидродехлорирования хлорбензола является бензол. Степень конверсии хлорбензола в бензол зависела от продолжительности процесса. Результаты анализа реакционной смеси в зависимости от продолжительности процесса приведены в табл.1.

Видно, что в течение часа производительность катализатора выходит на постоянное значение. Производительность катализатора на участке стабильной работы составила 247500 г/г Pd в час, или 247,5 кг/г Pd в час.

Пример 6.

Процесс осуществляли аналогично примеру 5, но повысили температуру до 200°С. Реакционная смесь после гидродехлорирования также содержала только хлорбензол и бензол. Результаты приведены в табл.2

Видно, что повышение температуры приводит к росту производительности катализатора при сохранении 100% селективности по бензолу. Производительность катализатора достигла значения 638000 г/г Pd в час, или 638 кг/г Pd в час. Высокая производительность сохраняется при длительном (20 часов) использовании катализатора.

Снижение температуры до 100°С снижает производительность процесса до 91000 г/г Pd в час, или 91 кг/г Pd в час.

Пример 7.

Процесс осуществляли аналогично примеру 6 при температуре 200°С с использованием 0.05 г катализатора 2. Реакционная смесь после гидродехлорирования также содержала только хлорбензол и бензол. Результаты приведены в табл.3

В этом случае производительность катализатора составила 2550 г/г Pd в час, или 2,55 кг/г Pd в час. Таким образом, увеличение содержания палладия в катализаторе снижает производительность.

Пример 8.

Процесс осуществляли аналогично примеру 5 при температуре 150°С с использованием 0.05 г катализатора 3. Реакционная смесь после гидродехлорирования также содержала только бензол. Сразу наблюдали 100% конверсию хлорбензола в бензол. Полная конверсия хлорбензола в бензол сохранялась при длительном проведении процесса (4 часа).

Производительность катализатора составила 352000 г/г Pd в час, или 352 кг хлорбензола на г Pd в час.

Пример 9.

Процесс осуществляли аналогично примеру 5 при температуре 250°С с использованием 0.05 г катализатора 4. Реакционная смесь после гидродехлорирования также содержала только бензол. Наблюдали 100% конверсию хлорбензола в бензол при длительном проведении процесса (4 часа). Производительность катализатора составила 32000 г/г Pd в час, или 32.0 кг хлорбензола на г Pd в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2009 |

|

RU2402512C1 |

| СПОСОБ АДСОРБЦИОННО-КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ВОДЫ ОТ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, КАТАЛИЗАТОР-АДСОРБЕНТ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2400434C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2005 |

|

RU2315030C2 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2002 |

|

RU2214864C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПОЛИХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2255930C1 |

| СПОСОБ ГИДРОДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1991 |

|

RU2037480C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПОЛИХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2000 |

|

RU2181115C2 |

| Катализатор для гидроизомеризации дизельного топлива | 2016 |

|

RU2620813C1 |

| Катализатор жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2020 |

|

RU2738233C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРОДЕХЛОРИРОВАНИЯ | 2011 |

|

RU2462311C1 |

Изобретение относится к способу гидродехлорирования хлорароматических соединений, в частности полихлорбензолов при температурах выше 100°С в присутствии палладиевого катализатора на твердом носителе. Причем изобретение также относится к катализатору, используемому в способе, в котором содержание палладия составляет от 4·10-4 до 1·10-2 вес.%, и размер не менее 90% частиц металла лежит в пределах 2-5 нм. Технический результат - обезвреживание токсичных хлорароматических соединений в более мягких условиях без образования побочных продуктов гидрирования, повышение производительности катализатора, упрощение и удешевление технологии процесса за счет сокращения количества металла, используемого в катализаторе. 2 н. и 5 з.п., 3 табл., 1 ил.

| US 47498176, 07.06.1988 | |||

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПОЛИХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2000 |

|

RU2181115C2 |

| JP 9194401 A, 29.07.1997 | |||

| Устройство для отлова рыбы в рыбоводных прудах | 1978 |

|

SU719572A2 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2002 |

|

RU2214864C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2008-11-27—Публикация

2006-11-20—Подача