Изобретение относится к способам обезвреживания полихлорорганических отходов (ПХОО), и в первую очередь содержащих высококипящие продукты, в том числе смолообразные. Такие отходы образуются в значительном количестве практически во всех производствах хлорорганического синтеза в виде кубовых остатков при выделении целевых продуктов (производства четыреххлористого углерода и перхлорэтилена высокотемпературным хлорированием различных хлоруглеводородов, винилхлорида пиролизом дихлорэтана и т.д.), остатков от осветления дистилляцией побочных утилизируемых продуктов (например, кубовых остатков синтеза хлористого аллила, дихлорэтана, трихлорэтилена и т.п. перед переработкой их в перхлоруглероды) и др.

Среди основных компонентов такого рода отходов находятся полихлорбензолы (в том числе тетра-, пента- и гексахлорбензолы), хлорпроизводные диенов (например, гексахлорбутадиен, хлоропрен и т.д.). Особую опасность представляет сравнительная легкость превращения этих соединений в природных условиях в такие супертоксичные вещества, как полихлордибензодиоксины, полихлордибензофураны. В настоящее время задача обезвреживания таких отходов стоит особенно остро в связи с тем, что обычно применяемая практика их уничтожения сжиганием не приводит к желаемым результатам, поскольку в таком процессе образуются указанные токсические соединения и их предшественники. Поэтому разработка эффективных и экологически безопасных способов обезвреживания рассматриваемых здесь отходов является сейчас актуальным вопросом химической технологии.

Известен способ обезвреживания ПХОО путем взаимодействия с щелочным реагентом - продуктом взаимодействия полигликолей с едкими щелочами в присутствии кислорода при температуре 200oС (патент США 4400552, МКИ С 07 С 33/34, oп. 1983).

Недостатком способа является использование дорогих реагентов - полигликолей и проведение реакции в присутствии кислорода, что может привести, при нарушении технологического режима, к образованию диоксинов.

Известен способ обезвреживания ПХОО, в частности полихлорбензолов, путем газофазного гидрирования в присутствии сульфидированного платинового или палладиевого катализатора при 225-450oС (патент США 47498176, С 07 С 17/24, опубл. 1988).

Основным недостатком способа является трудность перевода рассматриваемых ПХОО в газовую фазу, не касаясь сложности приготовления катализатора, низкой производительности процесса и неполноты дехлорирования отходов - в качестве основного продукта получаются монохлорпроизводные, что неприемлемо при утилизации реальных отходов, представляющих собой смеси полихлоруглеводородов.

Известен способ обезвреживания ПХОО, например полихлорфенолов, гидрированием суспензии твердых отходов в среде водной щелочи или водного раствора карбоната натрия в присутствии спирта или ацетона и катализатора - никеля или палладия (заявка Японии 56-425567, С 07 С 1/26, опубл. 1981).

Недостаток способа - использование водорастворимых органических растворителей, выделение и регенерация которых из реакционной массы представляет собой достаточно сложную задачу.

Наиболее близким к описываемому является способ обезвреживания (гидродехлорирования) ПХОО (например - хлорфенола, хлорбензолов, хлорпроизводных С2) путем гидрирования в водном растворе гидроксида аммония при 20-120oС и 1-50 атм в присутствии катализатора - 2-10% палладия на угле (Международная заявка WO 93/13831, С 07 С 3/00, опубл. 1993). Процесс обеспечивает полное удаление хлора из органических соединений.

Недостатком способа являются низкие показатели при гидродехлорировании тяжелых хлорорганических отходов (например, гексахлорбензола). Как показали проведенные нами эксперименты (см. ниже), тяжелые ПХОО, содержащие высокий процент гексахлорбензола, образуют в условиях процесса по указанному патенту суспензию и реагируют с водородом очень медленно. Кроме того, процесс приводит к образованию водного раствора хлорида аммония, не находящего применения в хлорорганическом синтезе и требующего утилизации. Последнее обстоятельство существенно повышает затраты на обезвреживание отходов.

Задачей данного изобретения является устранение вышеуказанных недостатков, в частности - повышение эффективности процесса обезвреживания высших полихлорпроизводных и устранение образования трудно утилизируемых отходов, как водный раствор хлорида аммония.

Поставленная задача решается описываемым способом обезвреживания полихлорорганических отходов путем их гидрирования в двухфазной системе вода - углеводород. При этом в качестве щелочного реагента используют 10-20% водный раствор гидроксида натрия и процесс ведут в присутствии катализатора - палладия на носителе - при температуре 60-130oС и давлении 10-50 атм. Соотношение органических компонентов смеси составляет от 0,5 до 3 мл углеводорода на 1 г отходов. В предпочтительном варианте в качестве углеводородной составляющей двухфазной системы используют бензол или смесь бензола с циклогексаном - жидкие продукты гидродехлорирования ПХОО, получаемые непосредственно в процессе обезвреживания некоторых видов отходов согласно предлагаемому изобретению.

Техническая сущность изобретения состоит в проведении процесса в двухфазной системе углеводород - водная щелочь, использовании 10-20% гидроксида натрия в качестве водной составляющей двухфазной системы и поддержании температуры, давления и соотношения углеводорода и обрабатываемых отходов в указанных выше интервалах. Как будет показано ниже, несоблюдение хотя бы одного из этих требований не позволяет достичь требуемого положительного эффекта.

Изобретение обеспечивает существенную интенсификацию процесса и высокие экологические характеристики. Единственным хлорсодержащим продуктом, образующимся при обезвреживании отходов, согласно изобретению является водный раствор хлорида натрия, который может быть возвращен в производство хлора и гидроксида натрия путем электролиза. Жидкий продукт превращения ПХОО - бензол или смесь бензола с циклогексаном, применяемые непосредственно в данном процессе в качестве растворителя, а также газообразные продукты - избыточный водород, бутан с примесями этана и/или пропана могут быть использованы как топливо. Последнее определяется сравнительно малыми количествами образующихся углеводородов, что делает вряд ли целесообразным более квалифицированную их переработку. Таким образом, процесс обезвреживания согласно изобретению является экологически чистым, все продукты могут найти применение непосредственно на месте его осуществления.

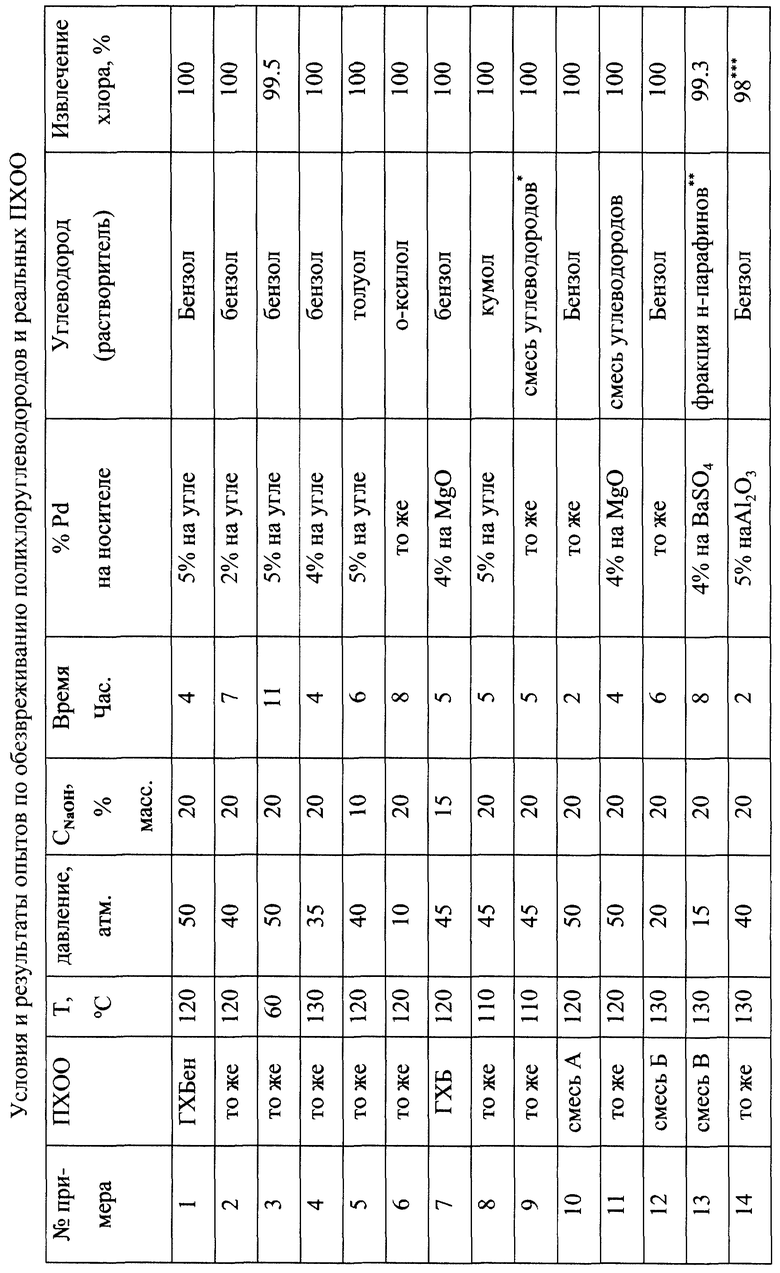

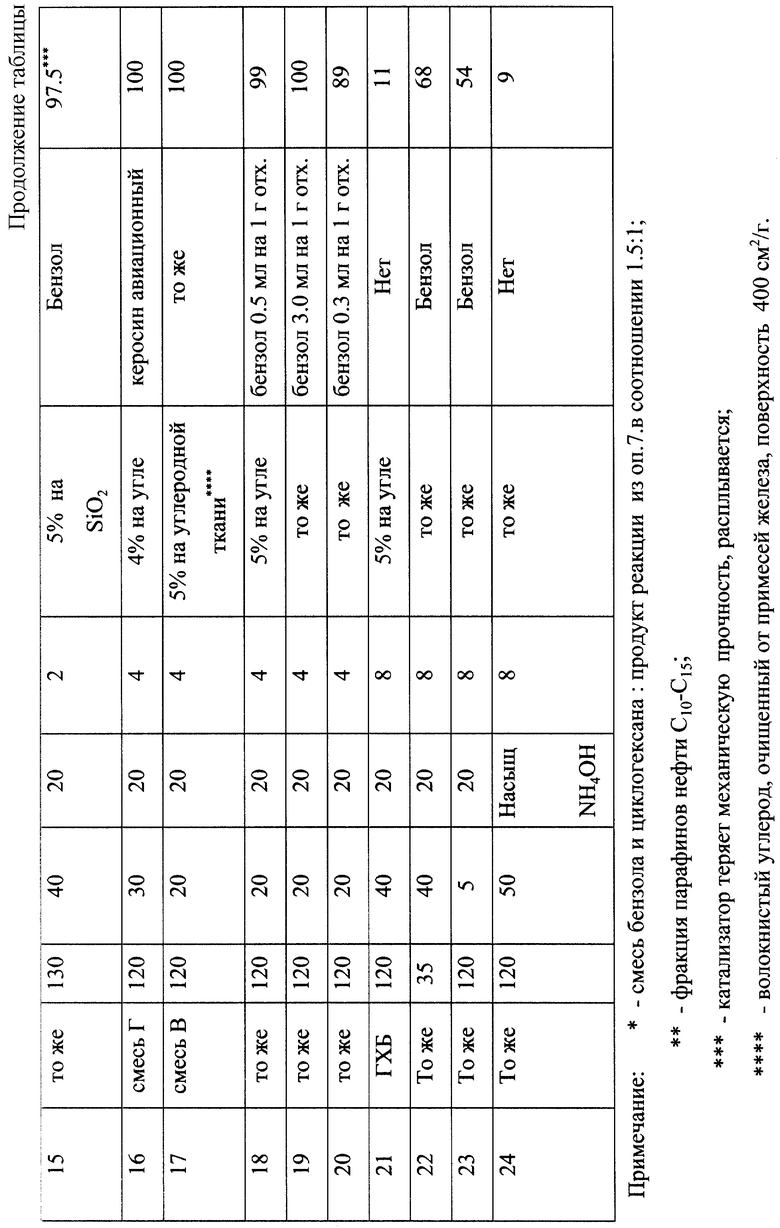

Предложение иллюстрируется последующими примерами.

Пример 1.

Процесс обезвреживания полихлорорганических отходов производят в автоклаве объемом 80 мл, выполненным из нержавеющей стали и снабженным манометром, мешалкой с магнитным приводом, устройствами для обогрева и контроля температуры. В него помещают 4,2 г (16 ммоль) гексахлорбутадиена, 4 мл бензола, 20 мл 20% водного гидроксида натрия и 0,34 г катализатора - 5% палладия на угольном порошке производства фирмы Nippon (Япония). Систему трижды продувают водородом, затем устанавливают давление 50 атм и нагревают до 120oС. Падение давления по ходу реакции компенсируют регулируемой подачей водорода из баллона. По окончании процесса реактор охлаждают до комнатной температуры и вскрывают. Водную и органическую фазу разделяют. Органические продукты анализируют методом ГЖХ, содержание хлора в водной фазе определяют потенциометрическим титрованием с нитратом серебра.

Процесс по примерам 2-24 ведут аналогично примеру 1. В качестве ПХОО используют модельные соединения - ГХБ и ГХБен и реальные отходы производств, мас.%:

1) высококипящие отходы производства перхлоруглеводородов (смесь А) состава

ГХБ - 43,0

ГХБен - 13,7

тетрахлорбензолы - 8,9

пентахлорбензол - 11,1

гексахлорэтан - 3,3

трихлорбензолы - 9,0

неидентифицированные хлоруглеводороды - 11,0

2) кубовый остаток разгонки отходов производства винилхлорида пиролизом дихлорэтана (смесь Б) состава

дихлорэтан - 18,0

трихлорэтаны - 20,0

дихлорбутены - 31,0

хлорбензол - 7,0

дихлорбензолы - 17,0

полихлорбензолы, тяжелые смолистые вещества - 7,0

3) модельная смесь легкокипящих отходов производства винилхлорида (смесь В) состава

хлоропрены - 32,0

дихлорэтилены - 23,0

дихлорэтан - 38,0

неидентифицированные хлоруглеводороды - 7,0

4) отходы производства аллилхлорида (смесь Г) состава

дихлорпропаны - 11,0

дихлорпропены - 23,0

трихлорпропаны - 60,0

неидентифицированные хлоруглеводороды - 6,0

Во всех примерах с использованием ГХБена единственным органическим продуктом является н-бутан (выход 99,9%). Переработка ГХБ дает бензол или смесь бензола с циклогексаном в мольном соотношении, в зависимости от условий опыта, от 10:1 до 1:2. При переработке реальных ПХОО приведенного выше состава получаются бутан, бензол, циклогексан, этан и пропан. Хлорсодержащих органических и непредельных соединений в предпочтительных условиях ведения процесса не обнаружено. Во всех опытах, если это не оговорено особо, углеводород (растворитель) брали в количестве (1±0,1) мл на 1 г отходов.

Результаты опытов по примерам 1-19 приведены в таблице. Там же приведены результаты опытов 20-23, показывающих невозможность достижения поставленных целей при проведении процесса за пределами выбранных интервалов условий. Наконец, в примере 24 процесс ведут по известному способу - без использования углеводородов в качестве растворителей, в присутствии насыщенного раствора гидроксида аммония. Видно, что проведение процесса по известному способу не позволяет достичь поставленных целей.

Использование предлагаемого способа обеспечивает существенную интенсификацию процесса и высокие экологические характеристики. Водный раствор хлорида натрия, образующийся при обезвреживании полихлорорганических отходов, может быть возвращен в производства хлора и гидроксида натрия путем электролиза. Жидкий продукт превращения ПХОО - бензол или смесь бензола с циклогексаном, применяемые непосредственно в данном процессе в качестве растворителя, а также газообразные продукты - избыточный водород, бутан с примесями этана и/или пропана могут быть использованы как топливо.

Таким образом, процесс обезврежевания ПХОО является экологически чистым и все продукты могут найти применение непосредственно на месте его осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПОЛИХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2255930C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИХЛОРОРГАНИЧЕСКИХ ОТХОДОВ | 2005 |

|

RU2315030C2 |

| СПОСОБ ГИДРОДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2339606C2 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ МЕТОДОМ ГИДРОГЕНОЛИЗА | 2000 |

|

RU2175313C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ХЛОРДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2137786C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2-ТРИХЛОРЭТАНА | 1992 |

|

RU2057107C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОГО ДЕХЛОРИРОВАНИЯ ХЛОРЗАМЕЩЕННЫХ УГЛЕВОДОРОДОВ ИЛИ ИХ ГИДРОКСИПРОИЗВОДНЫХ | 1994 |

|

RU2072340C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ЖИДКОФАЗНЫМ КАТАЛИТИЧЕСКИМ ГИДРОДЕХЛОРИРОВАНИЕМ | 2010 |

|

RU2458030C1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ХЛОРОРГАНИЧЕСКИХ ПРОИЗВОДСТВ ОТ ПРОДУКТОВ ОСМОЛЕНИЯ | 2006 |

|

RU2313513C1 |

| СОРБЕНТ ДЛЯ ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ТОКСИЧНЫХ НЕФТЕМАСЛОЗАГРЯЗНЕНИЙ | 2004 |

|

RU2281157C1 |

Изобретение относится к способам обезвреживания полихлорорганических отходов (ПХОО), содержащих высококипящие продукты и смолообразные. Основными компонентами таких отходов являются полихлорбензолы. Способ осуществляют путем гидрирования отходов молекулярным водородом в водном растворе щелочного реагента в присутствии катализатора - паладия на носителе при повышенных температуре и давлении. Гидрирование проводят в двухфазной системе вода - углеводород. В качестве углеводорода используют смесь бензола и циклогексана. Соотношение углеводорода и обезвреживаемых полихлорорганических отходов составляет 0,5-3 мл углеводорода на 1 г обезвреживаемых ПХОО. В качестве щелочного реагента используют 10-20% водный раствор гидроксида натрия. Процесс ведут при температуре 60-130oС и давлении 10-50 атм. Технический результат - повышение эффективности процесса обезвреживаемых ПХОО и устранение образования в процессе трудно утилизмруемых отходов. 1 з.п.ф-лы, 1 табл.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| ХЛОРИСТОГО МЕТИЛА | 0 |

|

SU151680A1 |

| US 4400552 А, 23.08.1983 | |||

| US 4749817 А, 07.06.1988. | |||

Авторы

Даты

2002-04-10—Публикация

2000-05-11—Подача