Изобретение относится к области нефтепереработки, в частности к способам получения катализаторов для гидроизомеризации дизельного топлива, и может быть использовано для получения низкозастывающего дизельного топлива с высоким выходом целевого продукта.

В настоящее время чрезвычайно актуальной является задача увеличения производства высококачественного зимнего и арктического дизельного топлива для удовлетворения потребности регионов Крайнего Севера, Сибири и Дальнего Востока. Основными требованиями к экологически чистым дизельным топливам является низкое содержание полициклических ароматических углеводородов, соединений серы и азота, при этом дизельное топливо для холодных климатических зон должно иметь низкую предельную температуру фильтруемости. Понижение температуры фильтруемости исходного сырья достигается уменьшением содержания парафинов с прямой и слаборазветвленной цепью, которые легко затвердевают. Процесс депарафинизации можно осуществить с помощью экстракции растворителем и кристаллизации, однако в последние годы основное внимание сосредоточено на способе удаления парафинов из дизельных фракций посредством каталитической гидроизомеризации - конверсии нормальных парафинов в изопарафины. Процесс гидроизомеризации с получением дизельного топлива зимних и арктических сортов осуществляется на бифункциональных каталитических композициях, содержащих металлы (чаще всего металлы платиновой группы) и цеолиты или цеолитоподобные структуры. Поскольку такие катализаторы достаточно быстро теряют свою активность под воздействием соединений серы и азота, в качестве сырья в процессах гидроизомеризации используют гидроочищенные фракции дизельного топлива. Несмотря на достигнутые значительные успехи в разработке катализаторов гидроизомеризации остается потребность в каталитических системах, которые обеспечивают сочетание высокой активности и селективности в отношении изомеризации н-парафинов в базовом сырье, так, чтобы получать высокий выход дизельного топлива с низкой температурой фильтруемости.

Для оценки новизны и технического уровня заявленного решения рассмотрим ряд известных заявителю технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным изобретением признаков, известных из сведений, ставших общедоступными до даты приоритета изобретения.

Известен катализатор процесса гидроизомеризации [патент US №6051129 от 18.04.2000], содержащий 0,5 мас. % Pd, нанесенного на цеолит ZSM-48. Катализатор готовят нанесением методом ионного обмена из раствора, имеющего pH 10 на предварительно прокаленный цеолит, далее катализатор промывают водой, сушат при 120°C и прокаливают при 483°C на воздухе. На катализаторе приведенного состава процесс гидроизомеризации дизельного топлива проводят при температуре 200-475°C, давлении 1-200 атм, расходе сырья 0,1-20 ч-1, отношении водород/сырье 50-1000 м3/м3. В процессе гидроизомеризации получают продукт с температурой застывания ниже -30°C, его выход не превышает 72%. Недостатком катализатора является высокое содержание драгоценного металла Pd и низкий выход целевого продукта.

Известен способ приготовления катализатора для гидроизомеризации дизельного топлива [патент RU №2535213 от 22.10.2013], включающий гидрирующий металлический компонент на носителе, содержащем цеолит и оксид алюминия. Композицию носителя получают смешением среднепористого цеолита ЦВН, широкопористого ультрастабильного цеолита USY, оксида алюминия в виде бемитного гидроксида алюминия, а также солей неблагородных металлов Ni, Mo, W - азотнокислого никеля (NiNO3×6H2O), парамолибдата аммония ((NH4)6Mo7O24×6H2O)или мета-вольфрамата аммония H26⋅N6O40×H2O, а также вводят промотор в виде кислот H3BO3 или H3PO4. Полученную смесь пептизируют азотной кислотой, экструдируют, сушат и прокаливают. Гидрирующий компонент - благородные металлы наносят пропиткой из растворов солей палладия (H2PdCl4) и иридия (Н2IrCl6). Синтезированные катализаторы сушат при 120°C и прокаливают при 500-550°C. Содержание в катализаторе благородных металлов (Pd, Ir) составляет 0,1÷1,0 мас. %. На синтезированном катализаторе в процессе гидроизомеризации предварительно гидроочищенной дизельной фракции при температуре процесса 400°C, давлении 2,0 МПа, объемной скорости подачи сырья 7,0 час-1, при соотношении Н2/сырье, равном 1200 нм3/м3, получают продукт с температурой фильтруемости -41°C, с выходом продукта 92,6%. Недостатком способа является высокое содержание в катализаторе дорогостоящих металлов платиновой группы.

Наиболее близким по технической сущности к заявляемому является катализатор гидроизомеризации дизельного топлива на основе наночастиц металлов платиновой группы (патент RU №2536585 от 27.09.2013). Описан катализатор гидроизомеризации, включающий в свой состав цеолит типа ZSM-23, бор, палладий и оксид алюминия, содержащий компоненты в следующих концентрациях, мас. %: цеолит ZSM-23 - 50-80, палладий - не более 0,6; бор 1,0-3,0; Al2O3 - остальное. Способ приготовления катализатора заключается в пропитке носителя, содержащего цеолит ZSM-23, раствором борной кислоты с последующей сушкой и прокалкой, и последующей пропитке водным раствором нитрата палладия с последующей сушкой и прокалкой. В присутствии катализатора приведенного выше состава проводили процесс гидроизомеризации предварительно гидроочищенной дизельной фракции, содержащей не более 30 ppm серы, при температуре процесса 320-340°C, давлении 2,5-6,5 МПа, объемной скорости подачи сырья 2-6 ч-1, объемном отношении водород/сырье - 200-600 нм3/м3. В процессе гидроизомеризации получено дизельное топливо с температурой застывания ниже -40°C, с выходом продукта более 89%.

Недостатком данного катализатора, принятого нами за прототип, является высокое содержание дорогостоящих платиновых металлов (Pd) и низкий выход целевого продукта.

Задачей изобретения является снижение содержания дорогостоящих металлов платиновой группы в катализаторах гидроизомеризации дизельного топлива при условии получения низкой температуры фильтруемости и высокого выхода продукта.

Согласно изобретению катализатор гидроизомеризации дизельного топлива, полученный на основе наночастиц металлов платиновой группы, нанесенных на твердый носитель методом лазерного электродиспергирования, с обеспечением аморфной структуры наночастиц платиновых металлов, размеров не менее 90% частиц платиновых металлов в пределах 1,0-4.0 нм и количества металла в катализаторе менее 0,05 мас. %.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Кроме того, заявленное техническое решение характеризуется наличием ряда дополнительных признаков, а именно:

- в качестве твердого носителя используют носитель, содержащий цеолит и связующий компонент на основе Al2O3;

- в качестве цеолита используют цеолит ZSM-23;

- в качестве металла платиновой группы используют Pd;

- в качестве металла платиновой группы используют Pt.

Технический результат, получаемый при использовании вышеописанного изобретения, состоит в снижении содержания платиновых металлов в катализаторах гидроизомеризации дизельного топлива. При использовании предлагаемых катализаторов в гидроизомеризации предварительно гидроочищенной дизельной фракции получают высокий выход продукта, имеющего низкую температуру фильтруемости, при том что содержание дорогостоящих платиновых металлов ниже по сравнению с известными катализаторами. Результат достигается благодаря тому, что формируемые методом лазерного электродиспергирования наночастицы платиновых металлов в составе катализатора имеют аморфную структуру и малые размеры [Rostovshchikova T.N., et. al., Catalysis Today, 2005, 105, 344]. Наночастицы металла малых размеров имеют большую величину удельной поверхности. В то же время на поверхности аморфных наночастиц имеется значительное количество низкокоординированных атомов металла, которые могут служить активными центрами каталитической реакции гидрирования и изомеризации нормальных алканов (с количеством атомов углерода более 15), содержащихся в дизельной фракции. Оба этих фактора способствуют повышению удельной (по металлу) активности предлагаемого катализатора в процессе гидроизомеризации и достижению при низком содержании металла высокого выхода продукта, имеющего низкую температуру фильтруемости. Отмеченными преимуществами не обладают кристаллические наночастицы металлов, формируемые стандартными методами пропитки и восстановления или ионного обмена, которые обычно используются для приготовления катализаторов гидроизомеризации.

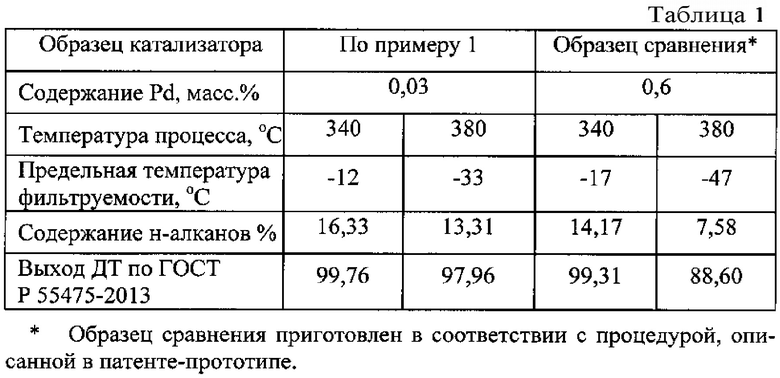

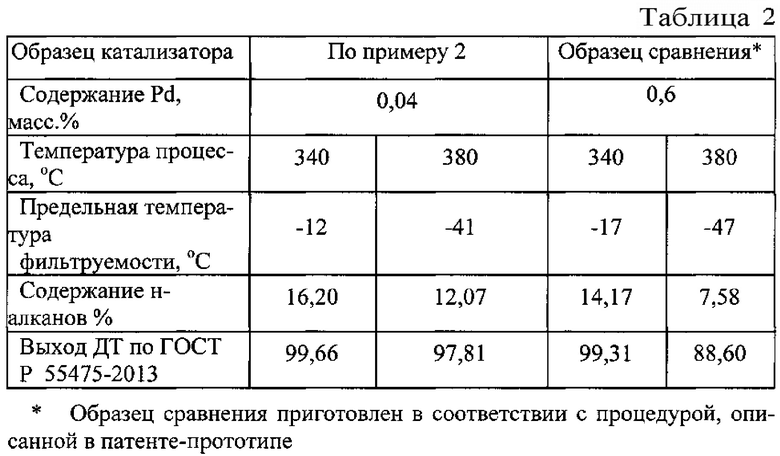

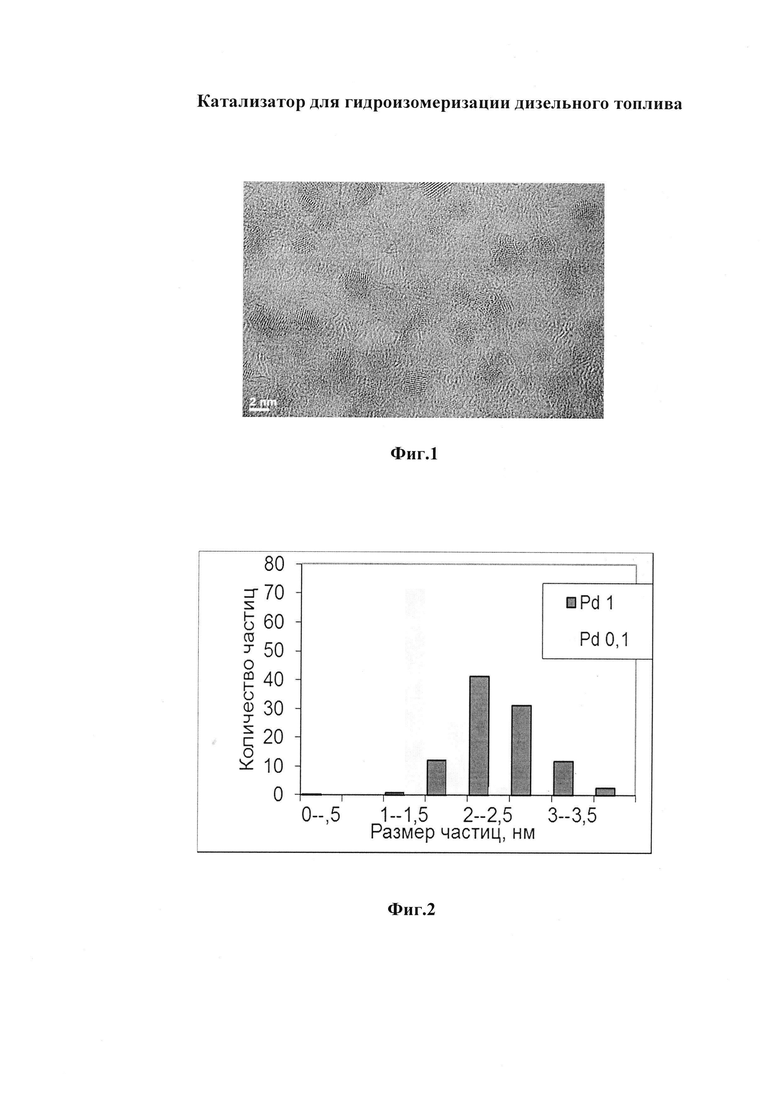

Аморфное состояние наночастиц палладия, получаемых методом лазерного электродиспергирования, описанного в патенте РФ №2242532 от 09.09.2003, иллюстрирует микрофотография на фиг. 1, полученная с помощью просвечивающего электронного микроскопа высокого разрешения. Как видно на фиг. 1, некоторые частицы Pd имеют блочную структуру (состоят из нескольких кристаллических блоков), однако структура большинства частиц полностью разупорядочена (т.е. аморфна). Полученные в просвечивающем микроскопе картины дифракции электронов на частицах Pd имеют вид неструктурированного гало, что дополнительно свидетельствует об аморфном состоянии подавляющего большинства наночастиц Pd. По данным просвечивающей электронной микроскопии размеры частиц Pd составляют (2,2±0,8) нм (фиг. 2). Нами также установлено, что аморфные наночастицы Pd, полученные методом лазерного электродиспергирования, устойчивы по отношению к окислению, кристаллизации и агломерации при температурах до 700°C. На фиг. 3 показано изображение структуры катализатора гидроизомеризации, приготовленного методом лазерного электродиспергирования и содержащего наночастицы Pd на носителе ZSM-23/γ-Al2O3. Изображение получено методом просвечивающей электронной микроскопии.

Изобретение иллюстрируется примерами.

Пример 1.

В качестве носителя для приготовления катализатора использовали цеолит ZSM-23 с соотношением Si/Al в пределах 50-60, с кристаллической структурой ММТ, массовой долей оксида натрия не более 0,01%, в смеси с γ-Al2O3 в соотношении ZSM-23/Al2O3, равном 70:30 (удельная поверхность 150 м2/г, размеры гранул (330±80) мкм). Гранулы носителя в количестве 0,1 г загружали в кювету, установленную в вакуумной камере установки лазерного электродиспергирования. С целью обеспечения равномерного покрытия поверхности носителя наночастицами металла гранулы носителя во время нанесения перемешивали в кювете с помощью источника ультразвука. Время нанесения наночастиц палладия в процессе лазерного электродиспергирования равно 6 мин. Содержание Pd в приготовленном катализаторе составило 0,03 мас. %.

Процесс гидроизомеризации проводили в проточном реакторе. В реактор помещали образец катализатора весом 1,0 г. Активацию катализатора проводили при температуре 400°C в потоке водорода в течение 1 ч, при расходе водорода 1800 ч-1. В качестве сырья использовали гидроочищенную дизельную фракцию с началом кипения 195°C, концом кипения 365°C, с содержанием серы 8 ppm, содержанием азота 32 ppm, содержанием н-парафинов 17,2%. После активации палладия в токе водорода снижали температуру в реакторе до 280°C и при достижении этой температуры подавали в реактор дизельное топливо с расходом 4 ч-1 при объемном соотношении водород/сырье 500 нм3/м3. Дальнейшие пошаговые изменения температуры составляли 20°C, исследования проводили в интервале температур 280÷380°C при давлении 3,5 МПа. На каждом шаге проводили отбор газовых и жидких проб. Из анализа хромограмм отобранных проб проводили определение фракционного состава получаемого продукта и содержание н-алканов. Определение предельной температуры фильтруемости продукта проводили на приборе АФТ-01 (Нефтехимавоматика, СПб) по методике ГОСТ 22254-92. Результаты испытаний катализатора приведенного состава представлены в таблице 1.

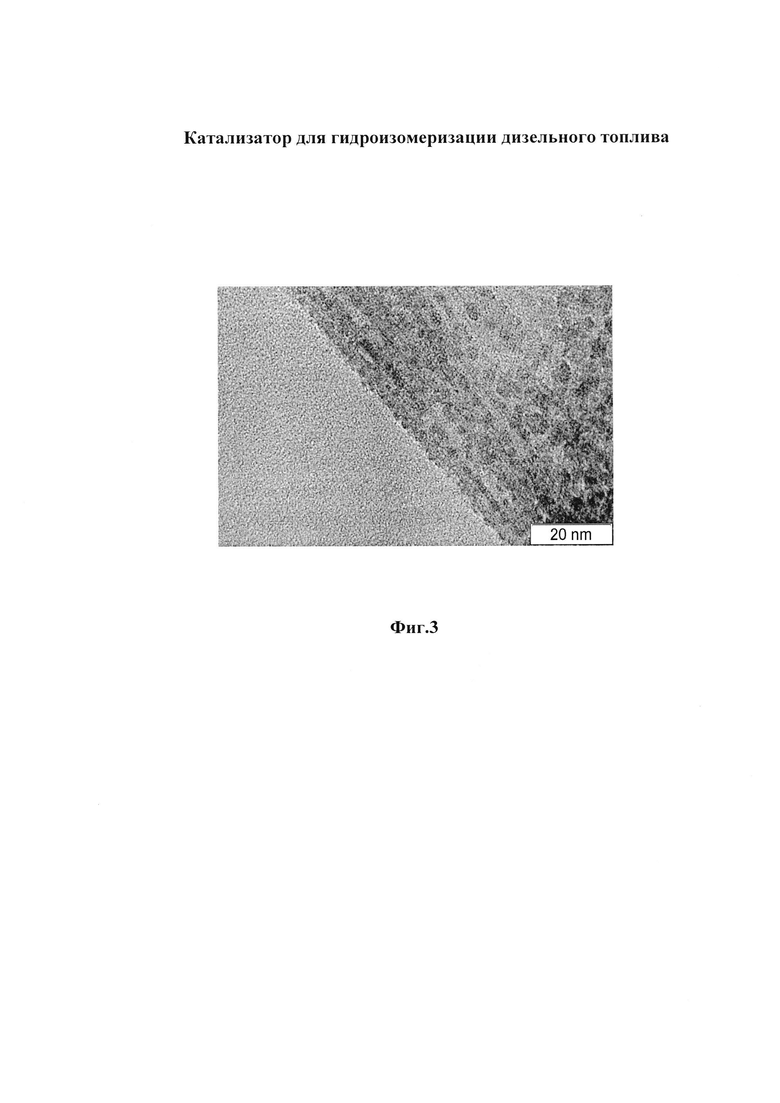

Из таблицы 1 видно, что при одинаковых температурах процесса гидроизомеризации заявленный катализатор, изготовленный по примеру 1, и катализатор сравнения обеспечивают сопоставимые характеристики продукта, но при значительно меньшем содержании Pd в заявленном катализаторе.

Пример 2.

Катализатор готовили аналогично примеру 1. Время нанесения наночастиц палладия в процессе лазерного электродиспергирования составило 8 мин. Содержание Pd в приготовленном катализаторе составило 0,04 мас. %.

Процесс гидроизомеризации проводили аналогично примеру 1. Результаты испытаний катализатора с содержанием Pd 0,04 мас. % представлены в таблице 2.

Из таблицы 2 видно, что при одинаковых температурах процесса гидроизомеризации заявленный катализатор, изготовленный по примеру 2, и катализатор сравнения обеспечивают близкие характеристики продукта, но при значительно меньшем содержании Pd в заявленном катализаторе.

Заявленный катализатор характеризуется сниженным содержанием дорогостоящих металлов платиновой группы и при гидроизомеризации дизельного топлива обеспечивает низкую температуру фильтруемости и высокий выход продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2536585C1 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2535213C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| Катализатор изодепарафинизации дизельных фракций | 2021 |

|

RU2773377C1 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2773434C1 |

| Катализатор гидроизомеризации н-алканов и способ его приготовления | 2016 |

|

RU2632890C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

Изобретение относится к катализатору для гидроизомеризации дизельного топлива, который может быть использован для получения низкозастывающего дизельного топлива с высокими выходом целевого продукта. Катализатор получен на основе наночастиц металлов платиновой группы, нанесенных на твердый носитель методом лазерного электродиспергирования, с обеспечением аморфной структуры наночастиц платиновых металлов, размеров не менее 90% частиц платиновых металлов в пределах 1,0-4,0 нм и количества металла в катализаторе менее 0,05 мас. %. Заявленный катализатор характеризуется сниженным содержанием дорогостоящих металлов платиновой группы и при гидроизомеризации дизельного топлива обеспечивает низкую температуру фильтруемости и высокий выход продукта. 4 з.п. ф-лы, 2 табл., 3 ил., 2 пр.

1. Катализатор гидроизомеризации дизельного топлива, полученный на основе наночастиц металлов платиновой группы, нанесенных на твердый носитель методом лазерного электродиспергирования, с обеспечением аморфной структуры наночастиц платиновых металлов, размеров не менее 90% частиц платиновых металлов в пределах 1,0-4,0 нм и количества металла в катализаторе менее 0,05 мас. %.

2. Катализатор по п. 1, отличающийся тем, что в качестве твердого носителя используют носитель, содержащий цеолит и связующий компонент на основе Al2O3.

3. Катализатор по п. 2, отличающийся тем, что в качестве цеолита используют цеолит ZSM-23.

4. Катализатор по п. 1, отличающийся тем, что в качестве металла платиновой группы используют Pd.

5. Катализатор по п. 1, отличающийся тем, что в качестве металла платиновой группы используют Pt.

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2536585C1 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2535213C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2003 |

|

RU2242532C1 |

| WO 2000014184 A2, 16.03.2000 | |||

| US 6051129 A1, 18.04.2000. | |||

Авторы

Даты

2017-05-30—Публикация

2016-07-06—Подача