Область техники

Настоящее изобретение относится к области переработки природной нефти и ее фракций и, главным образом, фракций нефтяного остатка. В частности, настоящее изобретение направлено на способы преобразования с целью извлечения пригодного к употреблению масла из нефтяных остатков или увеличения выхода масла, которое может быть экстрагировано из нефтяных остатков.

Предшествующий уровень техники

Нефть является самым распространенным и наиболее широко используемым природным ископаемым в мире, служа источником широкого ассортимента топлив для потребителя и промышленного использования, а также химических продуктов как сырья для продуктов каждодневного использования во всем мире. Нефтяные остатки - это тяжелая фракция, остающаяся после дистилляции сырой (природной) нефти при атмосферном давлении или при пониженном давлении, т.е. остатки, остающиеся после экстракции наиболее легко доступных компонентов нефти. Эти остатки имеют очень сложный состав, включающий высокомолекулярные компоненты, а также многоядерные ароматические соединения, кокс, асфальтены, смолы, ароматические циклические соединения с малым числом циклов и насыщенные (предельные) соединения. К сожалению, применение указанных остатков чрезвычайно ограничено. Разработано множество способов конверсии с целью расширения их использования или получения полезных продуктов из них. Эти способы включают сепарации (разделение), термическую конверсию, гидроконверсию или гидрообработку и жидкофазный каталитический крекинг. Однако способы, которые являются наиболее экономичными, ведут к образованию богатого углеродом побочного продукта, который является еще более тяжелым, чем исходный остаток, включая последующее образование многоядерных соединений ароматического ряда. Способы, которые предусматривают применение катализаторов, также являются дорогостоящими вследствие высокой стоимости самих катализаторов и затрат на регенерацию и рециркуляцию катализаторов после использования. Поэтому нефтеперерабатывающая промышленность постоянно ищет пути применения нефтяных остатков пониженного качества и пониженной стоимости вследствие все возрастающей потребности в новых источниках природной нефти и продолжающегося давления со стороны общественных органов и органов власти, требующих использовать эти остатки, а не искать места для их захоронения. Результатом этого является постоянная необходимость создания способов, которые могут экономично и эффективно конвертировать указанные остатки в более легкие компоненты.

Краткое изложение сущности изобретения

Настоящим установлено, что природные топлива, фракции сырой нефти и особенно нефтяные остатки могут конвертироваться в смеси с более низкими температурами кипения способом, который предусматривает воздействие ультразвуком на указанные материалы в водной эмульсии. Полное распределение температур кипения остатка, варьирующих от 93°C до выше 540°C (от 200°F до выше 1000°F), может быть сдвинуто в сторону более низких температур. С помощью указанного способа можно снизить, например, температуры кипения компонентов, составляющие примерно от 200°C до 430°C (от 400°F до 800°F), как минимум на 11°C (20°F). Способ приводит к облагораживанию (модификации) исходного материала за счет увеличения в нем количества пригодного к употреблению масла и других продуктов, которые могут затем экстрагироваться из исходного материала, и за счет повышения плотности в градусах API (Американского нефтяного института) и снижения вязкости материала. Эти и другие цели, преимущества, отличительные признаки и варианты осуществления изобретения станут очевидными из приведенного ниже подробного описания.

Краткое описание чертежа

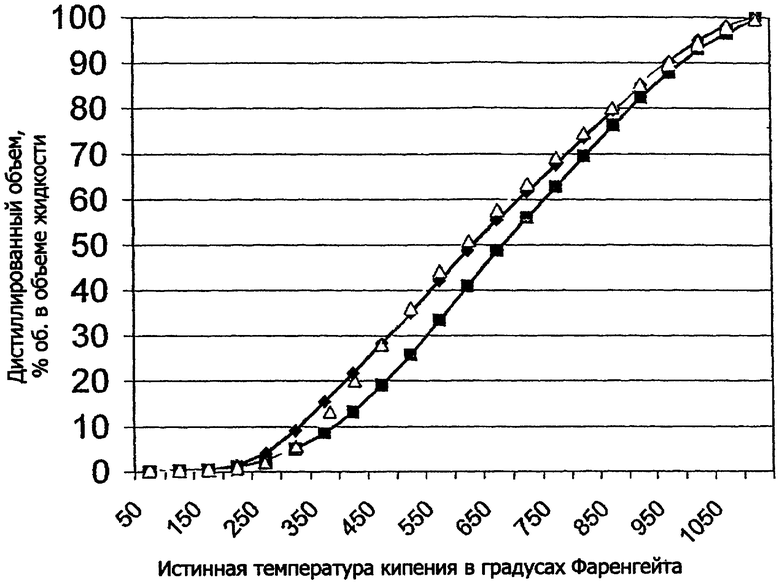

На чертеже показана диаграмма результатов высокотемпературной имитированной дистилляции кумулятивного дистиллированного объема против истинной температуры кипения для образца необработанной нефти-сырца и для образцов, обработанных в соответствии с настоящим изобретением.

Подробное описание изобретения и его конкретных вариантов

Настоящее изобретение применимо к любой остаточной, богатой углеродом жидкости, полученной из нефти, угля или другого природного материала. Нефтяные остатки и топливные масла на основе остатков, включая бункерные топлива и остаточные топлива, представляют особый интерес. Топливное масло № 6, например, которое известно также как "Бункерное С" топливное масло, используется в качестве основного топлива в силовых установках, работающих на жидком топливе, а так же как основное моторное топливо для судов с большой осадкой в судостроительной промышленности. Топливное масло № 4 и топливное масло № 5 используются для обогрева крупногабаритных зданий, таких как школы, жилые дома и офисные здания, и в крупных стационарных судовых двигателях. Наиболее тяжелые фракции представляют собой остатки, включающие остаток от фракционной дистилляции в вакууме, обычно называемый "вакуум-остатком", с температурой кипения 565°C и выше, который используется как асфальт и сырье для коксовых печей. Настоящее изобретение полезно для обработки любых из указанных масел или фракций с целью увеличения количества пригодных к употреблению масел и других нефтепродуктов, которые могут быть экстрагированы из них. Остатки, описанные выше, представляют особый интерес.

Свойства остатков и других нефтяных масел после обработки ультразвуком согласно настоящему изобретению значительно улучшаются по сравнению со свойствами указанных материалов до обработки. Эти улучшенные свойства включают температуру кипения и плотность в градусах API. Используемый в описании термин "плотность в градусах API" является общепринятым среди квалифицированных специалистов в области нефтепереработки и производства нефтяных топлив. В общем смысле указанный термин означает измерительную шкалу, одобренную Американским нефтяным институтом (API), причем значения по шкале возрастают по мере уменьшения значений удельной плотности.

При практической реализации настоящего изобретения воздействие ультразвуком осуществляется на эмульсию масла в водной жидкости. Водная жидкость может быть водой или любым водным раствором. Относительные количества органической и водной фаз могут варьировать, и хотя соотношение между ними может отрицательно сказаться на эффективности способа или легкости обработки жидкостей, эти относительные количества не являются критическими для настоящего изобретения. Однако в большинстве случаев наилучшие результаты достигаются при объемном отношении органической фазы к водной фазе примерно от 8:1 до 1:5, предпочтительно примерно от 5:1 до 1:1 и наиболее предпочтительно - примерно от 3:1 до 1:1.

В эмульсию может вводиться гидропероксид в качестве необязательной добавки, но и это не является критическим для успешных результатов конверсии. В случае использования гидропероксида его количество может варьировать. В большинстве случаев наилучшие результаты достигаются при концентрации гидропероксида примерно от 10 ppm до 100 ppm, предпочтительно примерно от 15 ppm до 50 ppm, от массы водного раствора, особенно если гидропероксидом является H2O2. Альтернативно, если количество Н2О2 рассчитывается как компонента комбинированной органической и водной фаз, то наилучшие результаты достигаются в большинстве систем при концентрации Н2O2 примерно от 0,0003% до 0,03% (как Н2O2), предпочтительно примерно от 0,001% до 0,01% от объема комбинированной фазы. Для других гидропероксидов, кроме Н2O2, предпочтительные концентрации выражаются в эквивалентных молярных количествах.

В некоторых вариантах осуществления настоящего изобретения в эмульсию с целью ее стабилизации вводится поверхностно-активный агент или другой стабилизатор эмульсий, поскольку приготовление органической и водной фаз рассчитано на воздействие ультразвуком. Некоторые нефтяные фракции содержат поверхностно-активные агенты, которые являются их природными компонентами, и эти агенты могут сами по себе служить стабилизаторами эмульсии. В других случаях могут добавляться синтетические или ненатуральные поверхностно-активные агенты. Могут использоваться любые из широкого перечня известных материалов, которые являются эффективными как стабилизаторы эмульсий. Ссылка на эти материалы содержится в различных источниках, таких как McCutcheon's Volume 1: Emulsifiers & Detergents - 1999 North American Edition, McCutcheon's Division, MC Publishing Co., Glen Rock, New Jersey, USA, и другая опубликованная литература. Могут использоваться катионные, анионные и не ионные поверхностно-активные агенты. Предпочтительными катионными видами являются соли четвертичного аммония, соли четвертичного фосфония и крон-эфиры. Примерами солей четвертичного аммония являются бромид тетрабутиламмония, гидрофосфат тетрабутиламмония, хлорид трибутилметиламмония, хлорид бензилтриметиламмония, хлорид бензилтриэтиламмония, хлорид метилтрикаприлиламмония, бромид додецилтриметиламмония, бромид тетраоктиламмония, хлорид цетилтриметиламмония и гидроксид триметилоктадециламмония. Галиды четвертичного аммония полезны во многих системах, и наиболее предпочтительными из них являются бромид додецилтриметиламмония и бромид тетраоктиламмония.

Могут также использоваться поверхностно-активные агенты, которые способствуют образованию эмульсии из органической и водной фаз при пропускании жидкостей через обычный смесительный насос, но которые мгновенно разделяют продуктовую смесь на водную и органическую фазы при ее отстаивании. Осажденные отстаиванием фазы могут отделяться одна от другой декантацией или другими традиционными методами разделения на фазы. Один класс поверхностно-активных агентов, способных легко образовать эмульсию и еще более легко разделить ее, включает жидкие алифатические C15-C20 углеводороды и смеси таких углеводородов, предпочтительно тех, которые имеют удельную плотность, по меньшей мере, примерно 0,82, наиболее предпочтительно, по меньшей мере, примерно 0,85. Примерами углеводородных смесей, которые отвечают настоящему описанию и которые особенно удобны в применении и легкодоступны, являются минеральные масла, предпочтительно тяжелое или сверхтяжелое минеральное масло. Термины "минеральное масло", "тяжелое минеральное масло" и "сверхтяжелое минеральное масло" хорошо известны из уровня техники и используются в настоящем описании в таком же смысле, в каком они традиционно используются в технике. Такие масла легкодоступны от поставщиков химикатов промышленного производства по всему миру. Количество минерального масла может варьировать, и оптимальное количество может зависеть от марки (сорта) минерального масла, состава нефтяного остатка или нефтяной фракции, относительных количеств водной и органической фаз и рабочих условий. Соответствующий выбор масла является для квалифицированного инженера делом установившейся практики и самопроверки. В случае минерального масла наилучшие и наиболее эффективные результаты обычно достигаются при объемном отношении минерального масла к органической фазе примерно от 0,00003 до 0,003.

Другой добавкой, полезной для образования и стабилизации эмульсии, является диалкиловый эфир. Предпочтительными диалкиловыми эфирами являются эфиры, имеющие нормальную температуру кипения, по меньшей мере, 25°С. Могут использоваться как циклические, так и ациклические эфиры, обозначаемые общей формулой R1OR2, в которой R1 и R2 являются либо отдельными одновалентными алкиловыми группами, либо комбинациями этих групп в одну двухвалентную алкиловую группу, в каждом отдельном случае или насыщенной, или ненасыщенной, но предпочтительнее насыщенной. Термин "алкил" в контексте описания включает как насыщенные, так и ненасыщенные алкиловые группы. Независимо от того, являются ли R1 и R2 двумя отдельными одновалентными группами или одной комбинированной двухвалентной группой, общее количество углеродных атомов в R1 и R2 составляет от 3 до 7, предпочтительно от 3 до 6 и наиболее предпочтительно - от 4 до 6. В альтернативной характеристике диалкиловый эфир - это эфир, молекулярная масса которого составляет самое большее примерно 100. Примерами диалкиловых эфиров, которые предпочтительнее использовать при практическом осуществлении настоящего изобретения, являются диэтиловый эфир, метил третичный-бутиловый эфир, метил-n-пропиловый эфир и метилизопропиловый эфир. Наиболее предпочтительным является диэтиловый эфир.

Если используется диалкиловый эфир, то его количество может варьировать. Однако в большинстве случаев наилучшие результаты достигаются при объемном отношении эфира к нефтяному остатку или другому материалу, подлежащему обработке, которое составляет примерно от 0,00003 до 0,003, предпочтительно примерно от 0,0001 до 0,001. Диалкиловый эфир может добавляться непосредственно или к остатку, или в водную фазу, но может также предварительно растворяться в соответствующем растворителе в целях облегчения добавления эфира к одной из фаз. В особо предпочтительном способе эфир сначала растворяется в керосине в отношении 1 объемная часть эфира на 9 объемных частей керосина, и полученный раствор добавляется к остатку еще до образования эмульсии.

Другим необязательным компонентом системы является металлический катализатор. Примерами являются катализаторы из переходных металлов, предпочтительно металлов, имеющих атомные номера с 21 по 29, с 39 по 47 и с 57 по 79. Особенно предпочтительным металлами этой группы являются никель, серебро, вольфрам (и вольфраматы) и их комбинации. В некоторых системах в рамках настоящего изобретения полезными являются катализаторы Фентона (соли железа) и металлоионные катализаторы, в большинстве случаев такие как ионы железа (II), железа (III), меди (I), меди (II), хрома (III), хрома (VI), молибдена и ванадия. Из них предпочитаются в качестве катализаторов ионы железа (II), железа (III), меди (II) и вольфрама. В некоторых системах предпочтительно использовать катализаторы типа Фентона, в то время как в других - вольфраматы. Вольфраматы включают вольфрамовую кислоту, замещенные вольфрамовые кислоты, такие как фосфовольфрамовая кислота, и вольфраматы металлов. В случае использования катализатора он должен присутствовать в каталитически эффективном количестве, которое означает любое количество, способное ускорять ход реакций, с помощью которых нефтяной остаток или нефтяные компоненты облагораживаются. Катализатор может присутствовать в виде металлических частиц, пеллетов (гранул), экранов или в любой другой форме, имеющей большую площадь поверхности и способной удерживаться в ультразвуковой камере.

Дальнейшее повышение эффективности изобретения зачастую достигается за счет предварительного нагревания остатка, водной жидкости или обеих этих фаз перед формированием эмульсии или перед воздействием на эмульсию ультразвуком. Степень предварительного нагревания не является критической и может варьировать в широких пределах, причем оптимальная степень зависит от конкретного исходного материала и соотношения между водной и органической фазами. В большинстве случаев наилучшие результаты достигаются при предварительном нагревании до температуры примерно от 50°C до 100°C. В случае топлив с плотностью в градусах API примерно от 20 до 30 предварительное нагревание предпочтительно осуществляется до температуры примерно от 50°C до 75°C, в то время как в случаев топлив с плотностью в градусах API примерно от 8 до 15 предварительное нагревание проводится до температуры примерно от 85°C до 100°C.

Ультразвук состоит из волн типа звуковых с частотами, выходящими за пределы нормальной слышимости человеческим ухом, т.е. выше 20 кГц (20000 циклов в секунду). Генерируемая ультразвуковая энергия имеет высокие частоты порядка 10 гигагерц (10000000000 циклов в секунду), но для целей настоящего изобретения полезные результаты могут достигаться при частотах примерно от 1 МГц до 100 МГц. Ультразвуковые волны могут генерироваться источниками механической, электрической, электромагнитной или тепловой энергии. Интенсивность звуковой энергии также может варьировать в широких пределах. Для целей настоящего изобретения наилучшие результаты в большинстве случаев достигаются при интенсивности примерно от 30 Вт/см2 до 300 Вт/см2 или предпочтительно примерно от 50 Вт/см2 до 100 Вт/см2. Типичным электромагнитным источником является магнитострикционный преобразователь, который превращает магнитную энергию в ультразвуковую энергию путем наложения сильного переменного магнитного поля на некоторые металлы, сплавы и ферриты. Типичным электрическим источником является пьезоэлектрический преобразователь, который использует природные или синтетические монокристаллы (такие как кварц) или керамики (такие как титанат бария или цирконат свинца) и создает переменное электрическое напряжение вокруг противоположных граней кристалла или керамики, вызывая попеременное расширение и сужение кристалла или керамики при восприимчивой частоте. Ультразвук широко применяется в таких областях, как процессы очистки в электронной, автомобильной, авиационной промышленности и точном приборостроении; измерение скорости потока в закрытых системах, например хладоносителей в атомных силовых установках, или кровотока в кровеносной системе; процессы испытания материалов, механической обработки, пайки и сварки; в электронике, сельском хозяйстве, океанографии и медицине (УЗИ). Различные методы получения и применения ультразвуковой энергии и поставщики ультразвукового оборудования на рынок хорошо известны квалифицированным специалистам в сфере ультразвуковых технологий.

Время воздействия ультразвуком на эмульсию не является критическим при практическом осуществлении или признании настоящего изобретения; оптимальное время воздействия варьирует в зависимости от обрабатываемого материала. Однако в большинстве случаев эффективные и полезные результаты могут достигаться при относительном кратком времени воздействия. Наилучшие результаты обычно достигаются при времени воздействия примерно от 8 секунд до 150 секунд. В случае исходных материалов с плотностью в градусах API примерно от 20 до 30 предпочтительное время воздействия составляет примерно от 8 секунд до 20 секунд, в то время как для топлив с плотностью в градусах API примерно от 8 до 15 предпочтительное время воздействия составляет примерно от 100 секунд до 150 секунд. После ультразвукового воздействия эмульсия предпочтительно оставляется в покое для мгновенного разделения на водную и органическую фазы, причем органической фазой служит претерпевший конверсию исходный материал, извлекаемый из водной фазы традиционными средствами.

Повышение производительности и эффективности способа может во многих случаях достигаться путем проведения ультразвукового воздействия в непрерывном режиме в потоке через ультразвуковую камеру, а еще большее повышение может достигаться путем рециркуляции органической фазы в камеру в условиях свежей подачи воды. Для достижения еще более лучших результатов рециркуляция может повторяться в общей сложности до трех циклов прохождения через ультразвуковую камеру. Альтернативно органическая фаза на выходе из ультразвуковой камеры может подвергаться второй стадии ультразвуковой обработки во второй отдельной камере, а, возможно, и третьей стадии ультразвуковой обработки в третьей камере в условиях свежей подачи воды в каждую из камер.

Ультразвук обычно генерирует теплоту, и в некоторых вариантах осуществления настоящего изобретения предпочтительно отводить некоторое количество генерируемой теплоты в целях поддержания контроля в ходе реакции. Теплота может отводиться традиционными способами, например, в изоляционную рубашку с жидким хладоносителем или на циркуляцию хладоносителя через охлаждающий змеевик внутри ультразвуковой камеры. Эффективным хладоносителем для этого процесса является вода при атмосферном давлении. Если охлаждение достигается путем погружения ультразвуковой камеры в баню с хладоносителем или путем применения циркулирующего хладоносителя, то хладоноситель может иметь температуру примерно 50°C или ниже, предпочтительно примерно 20°C или ниже и более предпочтительно примерно от -5°С до 20°С. Пригодные для данной цели способы и устройства для охлаждения хорошо известны квалифицированным специалистам из уровня техники.

В большинстве случаев рабочие условия практического осуществления настоящего изобретения могут варьировать в широких пределах в зависимости от обрабатываемого материла и режима его обработки. Например, рН эмульсии может варьировать от низкого (рН 1) до высокого (рН 10), хотя наилучшие результаты, как предполагается, могут достигаться в диапазоне рН от 2 до 7. Давление эмульсии, когда она подвергается обработке ультразвуком, равным образом может варьировать от низкого значения, ниже атмосферного 0,34 атм (5 psia), до высокого значения порядка 214 атм (3000 psia), хотя предпочтительным является давление ниже примерно 27 атм (400 psia), более предпочтительным ниже примерно 3,4 атм (50 psia) и наиболее предпочтительным примерно от атмосферного давления до 3,4 атм (50 psia).

Способ может осуществляться либо в периодическом, либо в непрерывном режиме. Предпочтительным является непрерывный способ (в непрерывном потоке). В особенно предпочтительной системе ультразвуковое воздействие проводится в реакторе в форме горизонтальной трубы диаметром 30,2 см (12 дюймов) и длиной 1,83 м (6 футов), хотя подходящий для данной цели диапазон размеров может быть следующим: диаметр - от 10,2 см (4 дюймов) до 61 см (24 дюймов), длина - от 30,5 см (1 фута) до 1,524 см (50 футов), предпочтительно - от 183 см (6 футов) до 366 см (12 футов). Труба разделена в продольном направлении на 5 секций или ячеек перфорированными вертикальными перегородками, разделяющими ячейки. Горизонтальный экран в каждой ячейке служит подложкой для металлических частиц катализатора, а перфорированные вертикальные перегородки служат для удержания частиц в каждой ячейке. Ультразвуковые датчики пропускаются в верхний конец трубы и распределяются внутри трубы таким образом, что в каждой ячейке присутствует один датчик. Эмульсия проходит через трубу, т.е. последовательно через каждую ячейку со скоростью примерно 75 галлонов в минуту (4,7 литров в секунду или 2570 баррелей в день). Объемное отношение органической фазы к водной фазе составляет 1:0,5. Альтернативный вариант реактора представляет собой однокамерный реактор непрерывного действия, такой какой описывается в совместно рассматриваемой заявке на патент США №10/440 445, поданной 16 мая 2003 г. и озаглавленной "Ультразвуковой генератор большой мощности и его применение в химических реакциях", изобретатели Rudolf W.Gunnerman и Charles I.Richman. Заявка №10/440 445 включена в перечень ссылок к настоящей заявке.

Приведенный ниже пример служит иллюстрацией изобретения и ни в коей мере не ограничивает масштаб изобретения.

Пример

Нефть-сырец из арабского региона, из которой были предварительно удалены легкие фракции, смешивалась с водой в объемном отношении 60:40 и с добавкой, состоящей из диэтилового эфира, растворенного в керосине при объемном отношении эфиржеросин, равном 1:10, с последующим добавлением 1 объемной части смеси эфира с керосином к 1000 частям нефти-сырца. Полученная эмульсия подвергалась обработке ультразвуком в периодическом режиме при частоте 17,5 мегагерц и мощности 4 киловатт в течение примерно десяти секунд. Затем эмульсия разделялась на водную и органическую фазы.

И нефть, и масло перед обработкой подвергались анализу методами высокотемпературной имитированной дистилляции (HTSD) и газовой хроматографии, известными из уровня техники и описанными Villalanti, D.C., et al. в "High Temperature Simulated Distillation Applications in Petroleum Characterization", Encyclopedia of Analytical Chemistry, Meyers, R.A., ed., pp.6726-6741 (John Wiley & Sons Ltd., Chichester, 2000) и в ASTM Method D5236095, "Test Method for Distillation of Heavy Hydrocarbon Mixtures (Vacuum Potsill Mixtures)", Annual Book of ASTM Standards, vol.05.03, American Society for Testing and Materials, Philadelphia, 1998. Указанный анализ проводился на хроматографической колонке с неполярной неподвижной фазой, при этом время элюирования углеводородных компонентов калибровалось в соответствии с температурой кипения в атмосферном эквиваленте гидрированного полиолефинового воска POLYWAX 665 в диапазоне температур кипения от 36 до 750°C (от 97 до 1382°F), включающем n-алканы с длиной углеродной цепочки C5-C120.

Результаты, представленные в виде диаграммы кумулятивного дистиллированного объема в объеме жидкости против истинной температуры кипения в градусах Фаренгейта, показаны на чертеже, на котором исходный материал обозначен квадратами, а оба контрольных обработанных материала - соответственно ромбами и треугольниками. Из диаграммы видно, что результаты анализа обработанного материала являются воспроизводимыми и что распределение температур кипения материала сдвинулось в сторону более низких значений по всей длине кривой с максимальным сдвигом 25-30°F в диапазоне температур кипения примерно от 200 до 316°С (от 400 до 600°F).

Изобретение относится к способу конверсии компонентов нефтяного остатка, имеющих до обработки температуры кипения примерно от 200°С (400°F) до 430°С (800°F), в продукты, имеющие температуры кипения, которые ниже, по меньшей мере, примерно на 11°С (20°F), включающему следующие стадии: (а) комбинирование нефтяного остатка с водной жидкостью с образованием эмульсии, (б) воздействие на эмульсию ультразвуком, (в) извлечение органической фазы из эмульсии после указанного воздействия, причем для образования эмульсии используют добавку, представляющую собой жидкие алифатические углеводороды C15-C20 и смеси таких углеводородов или диалкиловый эфир. Применение данного способа позволяет извлечь большее количество пригодного к употреблению масла из нефтяного остатка. 6 з.п. ф-лы, 1 ил.

(а) комбинирование нефтяного остатка с водной жидкостью с образованием эмульсии,

(б) воздействие на эмульсию ультразвуком,

(в) извлечение органической фазы из эмульсии после указанного воздействия, причем для образования эмульсии используют добавку, представляющую собой жидкие алифатические углеводороды C15-C20 и смеси таких углеводородов или диалкиловый эфир.

| СПОСОБ КРЕКИНГА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ЖИДКОЙ И ГАЗООБРАЗНОЙ ФАЗАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151165C1 |

| МОРОЗОВ Г.А | |||

| Применение топлив и масел в дизелях | |||

| - М.: НЕДРА, 1964, с.51 | |||

| US 5110443 А, 05.05.1992 | |||

| US 3497005 А, 24.02.1970 | |||

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

Авторы

Даты

2008-11-27—Публикация

2005-02-18—Подача