Изобретение относится к области электроники и может быть использовано при изготовлении конденсаторов, предназначенных для работы в прецизионном колебательном контуре для компенсации изменений параметров других электрорадиоэлементов в диапазоне рабочих температур.

Известен способ изготовления конденсаторов (см., например, патент РФ №1773206, кл. Н01G 4/22, 1990), включающий намотку секций, формирование внешнего и внутреннего слоев защитной оболочки и термообработку.

Этот способ не обеспечивает возможность получения стабильных конденсаторов.

Известен способ изготовления конденсаторов с диэлектриком из полиимидной пленки (см., например, патент РФ №1593488, кл. Н01G 4/14, 1988), включающий намотку секций и их термообработку.

Этот способ принят за прототип.

Однако и этот способ не обеспечивает стабильности параметров конденсаторов в широком диапазоне температур.

Предложенное изобретение решает задачу изготовления конденсаторов с заданными температурными характеристиками, а именно обеспечения температурного коэффициента емкости (ТКЕ) в широком диапазоне температур.

Для решения указанной задачи в способе изготовления стабильного конденсатора с диэлектриком из полипропиленовой пленки, включающем спиральную намотку секций, герметизацию и термообработку, спиральную намотку производят на каркас из композиционного материала, материал каркаса выбирают с меньшим температурным коэффициентом расширения, чем коэффициент температурного расширения полипропиленовой пленки, затем последовательно проводят операции запечки, термостабилизации, после чего конденсаторные секции устанавливают в корпус, герметизируют и подвергают термоциклированию, причем операцию запечки производят нагреванием конденсатора с фиксированной скоростью до температуры (135±2)°С, выдерживают при этой температуре в течение двух часов, затем медленно охлаждают до комнатной температуры, операцию термостабилизации конденсатора проводят при циклическом воздействии температур от -60°С до +85°С, а термоциклирование осуществляют путем многократного циклического воздействия температур от -60°С до +65°С.

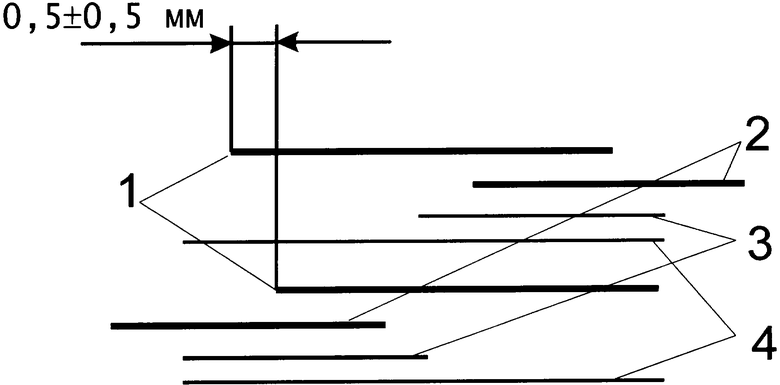

Изобретение поясняется чертежом, который иллюстрирует способ намотки секции конденсатора.

На чертеже обозначены: фольговая обкладка 1, выводы 2 вкладные ленточные, прокладки 3 и электрически пассивная часть 4 из двух слоев полипропиленовой пленки.

Сущность способа заключается в следующем.

Конденсатор изготавливают спиральной намоткой. Сначала наматывают два-три витка электрически пассивной части 4, состоящей из двух слоев полипропиленовой пленки, на каркас из композиционного материала. Затем наматывают необходимое количество электрически активной части с включением фольговой обкладки 1 таким образом, чтобы края верхнего и нижнего электродов расходились на 0,5 мм. В процессе намотки электрически активной части через равное количество витков вкладываются выводы 2 и прокладки 3 на каждую из двух фольговых обкладок 1.

По достижении необходимого значения емкости конденсатора фольговую обкладку 1 обрезают, наматывают еще два-три витка электрически пассивной части, затем все слои полипропиленовой пленки обрезают по краю.

Для получения заданного ТКЕ в диапазоне - (20-200)·106 1/°С у конденсатора, намотанного на каркас из прессматериала ДСВ с использованием в качестве диэлектрика одного слоя полипропиленовой пленки и в качестве электродов - алюминиевой фольги - проводятся следующие операции.

Намотанная с заданным натяжением диэлектрика секция подвергается запечке при температуре (135±2)°С, близкой к температуре начала размягчения полипропиленовой пленки по следующему режиму. Нагрев до температуры(135±2)°С производят с фиксированной скоростью, выдерживают при этой температуре в течение двух часов и медленно охлаждают до комнатной температуры. Затем для снятия механических напряжений, вызванных усадкой полипропиленовой пленки, производят термостабилизацию конденсаторной секции при циклическом воздействии температур от -60°С до +85°С. После окончания операции термостабилизации конденсаторные секции помещают в корпус, при необходимости герметизируют, например, клеем и подвергают термоциклированию - многократному циклическому воздействию температур от -60°С до +65°С.

Как показали испытания опытных образцов после проведения вышеуказанных температурных обработок конденсатора, его ТКЕ имеет значение в заданных пределах.

При изготовлении конденсатора по предложенному способу в качестве обкладок конденсатора использовалась фольга толщиной 5 мкм. Выводы 2 - вкладные ленточные из фольги, защищенные прокладками 3 из полипропиленовой пленки, температурный коэффициент расширения которой составляет 110·10-6 1/°С, температурный коэффициент расширения алюминиевой фольги - 25·10-6 1/°С, материала каркаса - 15-10-6 1/°С, температурный коэффициент емкости (ТКЕ) при этом составляет от минус 50·10-6 1/°С до плюс 40-10-6 1/°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА РУЛОННОГО ТИПА И ЭПОКСИДНЫЙ КОМПАУНД ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

SU1609345A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА | 1990 |

|

RU2022387C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛЕНОЧНЫХ КОНДЕНСАТОРОВ | 1987 |

|

SU1558239A1 |

| ВЫСОКОВОЛЬТНЫЙ КОНДЕНСАТОР | 1996 |

|

RU2117350C1 |

| ВЫСОКОВОЛЬТНЫЙ РУЛОННЫЙ КОНДЕНСАТОР | 1990 |

|

RU2042986C1 |

| РАБОЧИЙ ЭЛЕКТРОЛИТ ДЛЯ КОНДЕНСАТОРА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИТИЧЕСКИЙ КОНДЕНСАТОР С ТАКИМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2307417C1 |

| ИНТЕГРАЛЬНАЯ СБОРКА КОНДЕНСАТОРОВ С МАЛОЙ ИНДУКТИВНОСТЬЮ | 2010 |

|

RU2555857C2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ | 1993 |

|

RU2044355C1 |

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

| Искусственная линия (ее варианты) | 1980 |

|

SU945949A1 |

Изобретение относится к области электротехники и может быть использовано при изготовлении конденсаторов. Согласно изобретению способ изготовления конденсатора с диэлектриком из полипропиленовой пленки включает спиральную намотку пленочного диэлектрика и фольговых обмоток секции на каркас из композиционного материала с меньшим температурным коэффициентом расширения, чем коэффициент температурного расширения полипропиленовой пленки, затем последовательно проводят операции запечки, термостабилизации, после чего конденсаторные секции устанавливают в корпус, герметизируют и подвергают термоциклированию, причем операцию запечки производят нагреванием конденсатора с фиксированной скоростью до температуры (135±2)°С, выдерживают при этой температуре в течение двух часов, затем медленно охлаждают до комнатной температуры, операцию термостабилизации конденсатора проводят при циклическом воздействии температур от -60°С до +85°С, а операцию термоциклирования осуществляют путем многократного циклического воздействия температур от -60°С до +65°С. Техническим результатом изобретения является повышение стабильности характеристик конденсатора. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА | 1990 |

|

RU1773206C |

| SU 1593488 A1, 10.05.1996 | |||

| DE 3323642, 03.01.1985 | |||

| БИНОКУЛЯРНАЯ НАБЛЮДАТЕЛЬНАЯ СИСТЕМА | 2003 |

|

RU2217782C1 |

Авторы

Даты

2008-11-27—Публикация

2007-05-17—Подача