из двух полуоправок, имеющих нозмож- ность независимого осевого перемещения, механизмы (М) отрезки лент с зубчатыми ножами 10-12, М 13, 14 заправки лент, каждый из которых, выполнен в виде поворотной головки 18 с шарнирно закрепленной на ней клиновидной пластиной 19, взаимодействующей с намоточными оправками 9 и прижимными роликами 17. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1977 |

|

SU660110A1 |

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1981 |

|

SU951437A1 |

| Устройство для изготовления секций конденсаторов | 1978 |

|

SU744755A1 |

| Устройство для намотки секций металлопленочных конденсаторов | 1984 |

|

SU1247959A1 |

| Поворотная головка для намотки секций рулонных конденсаторов | 1986 |

|

SU1322385A1 |

| Поворотная головка для намотки секций конденсаторов | 1981 |

|

SU1010669A1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU780065A1 |

| Устройство для изготовления секций конденсаторов | 1978 |

|

SU750589A1 |

Изобретение относится к радиопромышленности и может быть использовано для намотки секций рулонных конденсаторов (РК). Цель изобретения - расширение эксплуатационных возможностей устройства за счет выполнения механизмов заправки лент в виде поворотной головки с клиновидной пластиной из антифрикционного материала, что обеспечивает избирательную намотку начальных холостых витков в позиции 32 и конечных холостых витков в позиции 34 из отдельных лент диэлектрика, позволяя осуществлять намотку различных типов РК. Устройство содержит смоточные шпиндели 1 для рулонов лент фольги 2,3 и диэлектрика 4-7, поворотную планшайбу 8 со шпинделями, несущими намоточные оправки 9, каждая из которых состоит из двух полуоправок, имеющих возможность независимого осевого перемещения, механизмы (М) отрезки лент с зубчатыми ножами 10-12, М 13,14 заправки лент, каждый из которых выполнен в виде поворотной головки 18 с шарнирно закрепленной на ней клиновидной пластиной 19, взаимодействующей с намоточными оправками 9 и прижимными роликами 17. 3 ил.

Изобретение относится к производству электрорадиоэлементов, а именно к изготовлению рулонных конденсаторов.

Цель изобретения - расширение эксплуатационных возможностей путем выполнения механизмов заправки лент .в виде поворотной головки с клиновидной пластиной, вьтолненной из антифрикционного Материала,

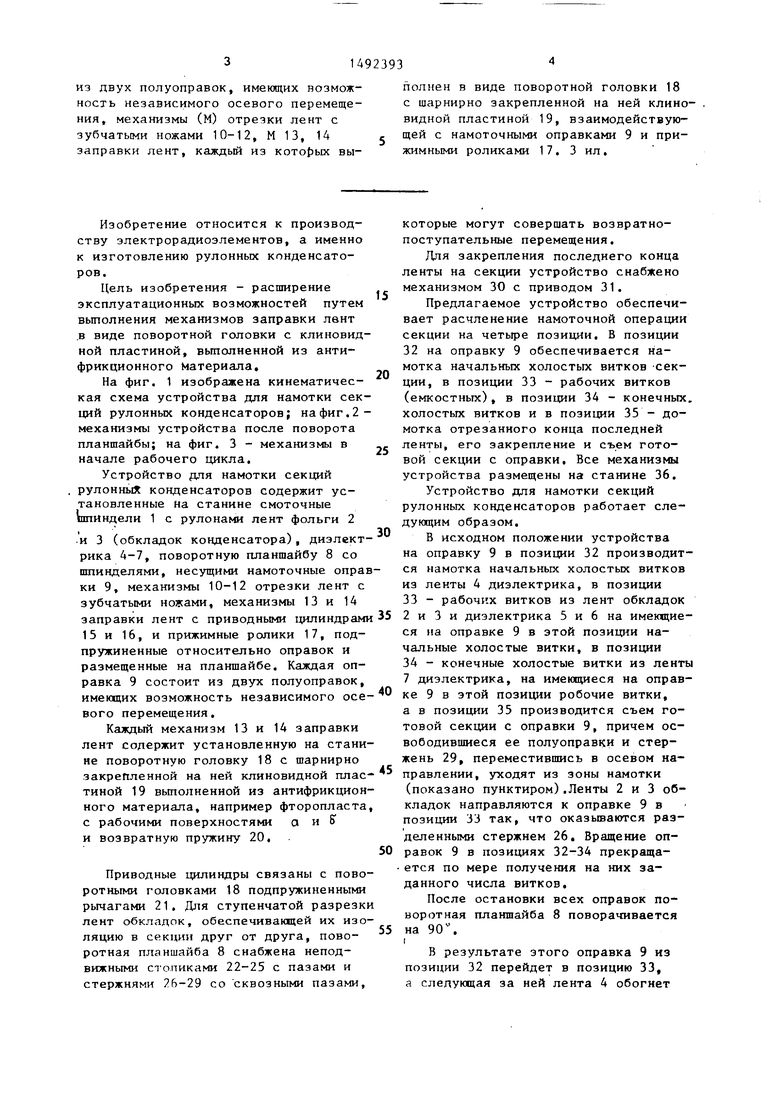

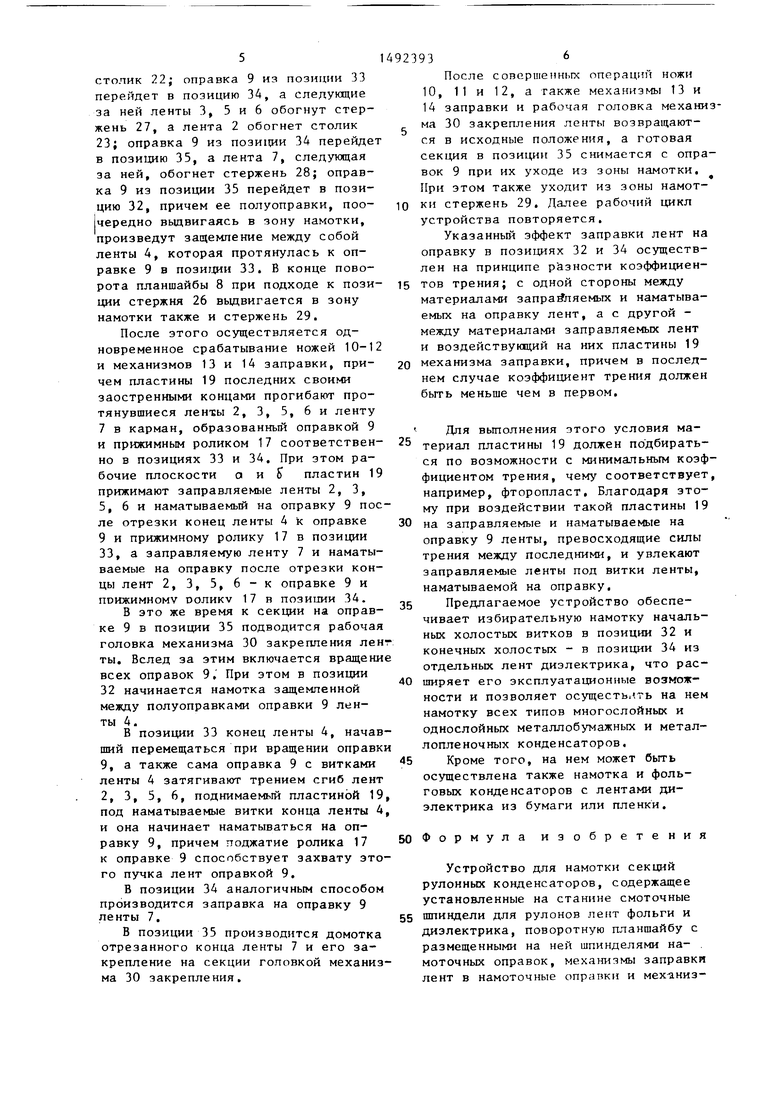

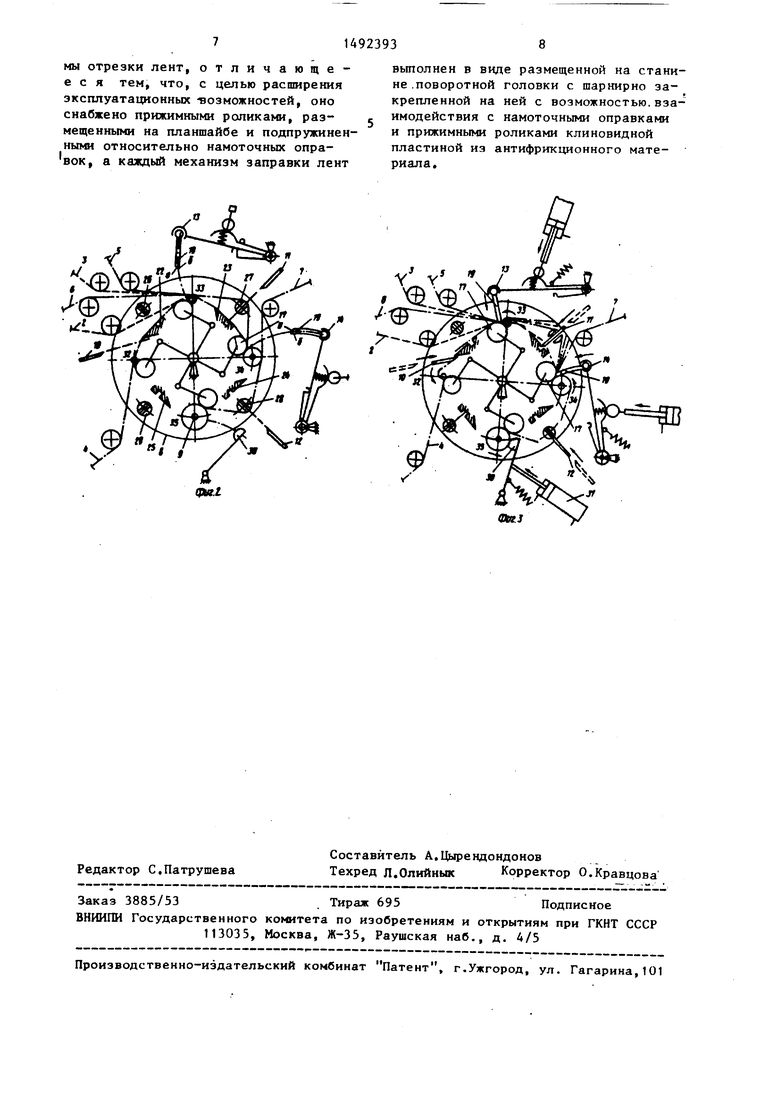

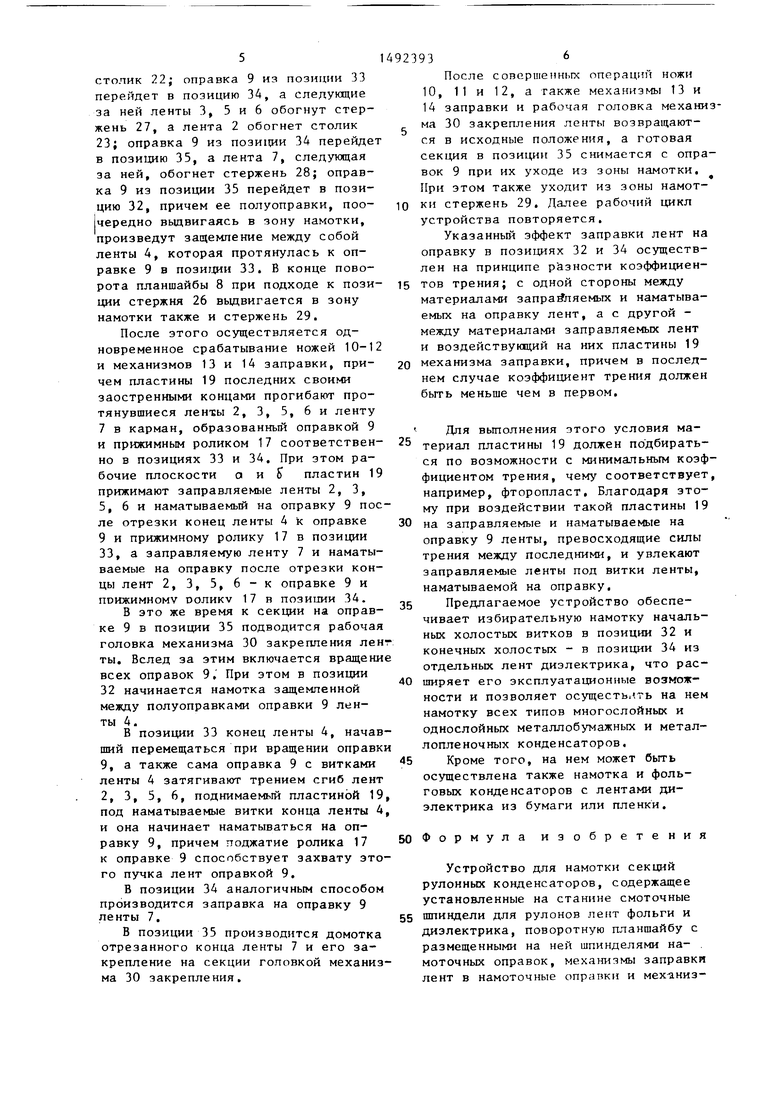

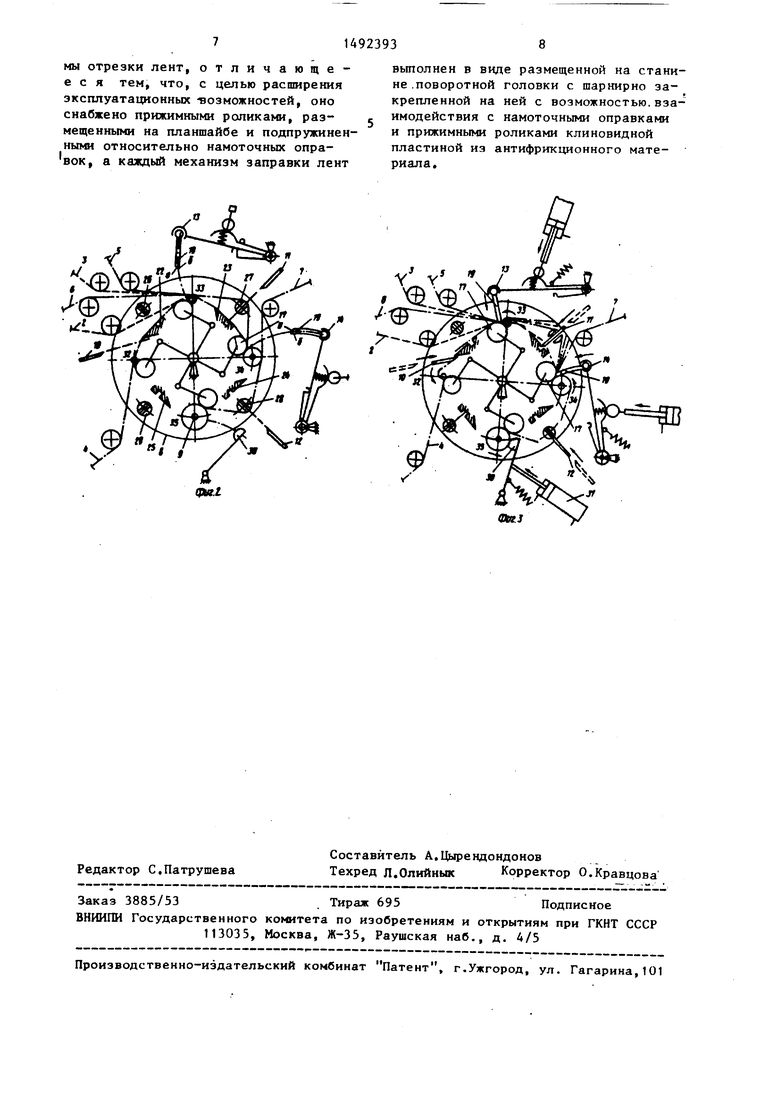

На фиг. 1 изображена кинематическая схема устройства для намотки секций рулонных конденсаторов; на фиг.2 механизмы устройства после поворота планшайбы; на фиг. 3 - механизмы в начале рабочего цикла.

Устройство для намотки секций рулонных конденсаторов содержит установленные На станине смоточные шпиндели 1 с рулонами лент фольги 2

. и 3 (обкладок конденсатора), диэлектрика 4-7, поворотную планшайбу 8 со шпинделями, несущими намоточные опраки 9, механизмы 10-12 отрезки лент с зубчатыми ножами, механизмы 13 и 14

заправки лент с приводными цилиндрами 15 и 16, и прижимные ролики 17, подпружиненные относительно оправок и размещенные на планшайбе. Каждая оправка 9 состоит из двух полуоправок, имеющих возможность независимого осе вого перемещения.

Каждый механизм 13 и 14 заправки лент содержит установленную на станине поворотную головку 18 с шарнирно

закрепленной на ней клиновидной плас тиной 19 выполненной из антифрикционного материала, например фторопласта, с рабочими поверхностями а и Б и возвратную пружину 20.

Приводные цилиндры связаны с поворотными головками 18 подпружиненными рычагами 21. Для ступенчатой разрезки лент обкладок, обеспечивающей их изоляцию в секции друг от друга, поворотная планшайба 8 снабжена неподвижными столиками 22-25 с пазами и стержнями 26-29 со сквозными пазами.

15

20

25

35

40

50

которые могут совершать возвратно- поступательные перемещения.

Для закрепления последнего конца ленты на секции устройство снабжено механизмом 30 с приводом 31.

Предлагаемое устройство обеспечивает расчленение намоточной операции секции на четыре позиции. В позиции

32на оправку 9 обеспечивается намотка начальных холостых витков Сек- ции, в позиции 33 - рабочих витков (емкостных), в позиции 34 - конечных, холостых витков и в позиции 35 - до- мотка отрезанного конца последней ленты, его закрепление и съем готовой секции с оправки. Все механизмы устройства размещены на станине 36.

Устройство для намотки секций рулонных конденсаторов работает следующим образом.

В исходном положении устройства на оправку 9 в позиции 32 производится намотка начальньк холостых витков из ленты 4 диэлектрика, в позиции

33- рабочих витков из лент обкладок 2 и 3 и диэлектрика 5 и 6 на имеющиеся па оправке 9 в этой позиции начальные холостые витки, в позиции

34- конечные холостые витки из ленты 7 диэлектрика, на имеющиеся на оправке 9 в зтой позиции робочие витки,

а в позиции 35 производится съем готовой секции с оправки 9, причем освободившиеся ее полуоправки и стержень 29, переместившись в осевом направлении, уходят из зоны намотки (показано пунктиром).Ленты 2 и 3 обкладок направляются к оправке 9 в позиции 33 так, что оказьшаются разделенными стержнем 26. Вращение оправок 9 в позициях 32-34 прекраща- ется по мере получения на них заданного числа витков.

После остановки всех оправок поворотная планшайба 8 поворачивается

на 90%

I

В результате этого оправка 9 из позиции 32 перейдет в позицию 33, а следующая за ней лента 4 обогнет

17 соответствен 25 териап пластины 19 должен подбирать- и ЗА. При этом ра- о и пластин 19

столик 22; оправка 9 из позиции 33 перейдет в позицию 34, а следующие за ней ленты 3, 5 и 6 обогнут стержень 27, а лента 2 обогнет столик 23; оправка 9 из позидаи 34 перейдет в позицию 35, а лента 7, следующая за ней, обогнет стержень 28; оправка 9 из позиции 35 перейдет в позицию 32, причем ее полуоправки, поочередно вьщвигаясь в зону намотки, произведут защемпение между собой ленты 4, которая протянулась к оправке 9 в позидаи 33. В конце поворота планшайбы 8 при подходе к позиции стержня 26 выдвигается в зону намотки также и стержень 29.

После этого осуществляется одновременное срабатывание ножей 10-12 и механизмов 13 и 14 заправки, причем пластины 19 последних своими заостренными концами прогибают протянувшиеся ленты 2, 3, 5, 6 и ленту 7 в карман, образованный оправкой 9 и прижимным роликом но в позициях 33 бочие плоскости прижимают заправляемые ленты 2, 3, 5, 6 и наматываемый на оправку 9 после отрезки конец ленты 4 k оправке 9 и прижимному ролику 17 в позиции 33, а заправляемую ленту 7 и наматываемые на оправку после отрезки концы лент 2, 3, 5, 6 - к оправке 9 и поижимному оолику 17 в позипии 34.

В это же время к секции на оправке 9 в позиции 35 подводится рабочая головка механизма 30 закрепления лент- ты. Вслед за этим включается вращение всех оправок 9. При этом в позиции 32 начинается намотка защемленной между полуоправками оправки 9 ленты 4.

В позиции 33 конец ленты 4, начавший перемещаться при вращении оправки 9, а также сама оправка 9 с витками ленты 4 затягивают трением сгиб лент 2, 3, 5, 6, поднимаемый пластиной 19, под наматываемые витки конца ленты 4, и она начинает наматываться на оправку 9, причем поджатие ролика 17 к оправке 9 способствует захвату этого пучка лент оправкой 9.

В позиции 34 аналогичным способом производится заправка на оправку 9 ленты 7.

В позиции 35 производится домотка отрезанного конца ленты 7 и его закрепление на секции головкой механизма 30 закрепления.

После совершенных операций ножи 10, 11 и 12, а также механизмы 13 и 14 заправки и рабочая головка механи ма 30 закрепления ленты возвращаются в исходные положения, а готовая секция в позиции 35 снимается с опра вок 9 при их уходе из зоны намотки. При этом также уходит из зоны намотки стержень 29. Далее рабочий цикл устройства повторяется.

Указанный эффект заправки лент на оправку в позициях 32 и 34 осуществлен на принципе р азности коэффициентов трения; с одной стороны между материалами запрайпяемых и наматываемых на оправку лент, а с другой - между материалами заправляемых лент и воздействунщий на них пластины 19 механизма заправки, причем в послед10

15

20

нем случае коэффициент трения должен быть меньше чем в первом.

Для выполнения этого условия мася по возможности с минимальным коэффициентом трения, чему соответствует например, фторопласт. Благодаря зто- му при воздействии такой пластины 19

30 на заправляемые и наматываемые на оправку 9 ленты, превосходящие силы трения между последними, и увлекают заправляемые ленты под витки ленты, наматываемой на оправку.

35 Предлагаемое устройство обеспечивает избирательную намотку начальных холостых витков в позиции 32 и конечных холостых - в позиции 34 из отдельных лент диэлектрика, что рас40 ширяет его эксплуатационные возможности и позволяет осуществить на нем намотку всех типов многослойных и однослойных металлобумажных и метал- лопленочных конденсаторов,

45Кроме того, на нем может быть

осуществлена также намотка и фольговых конденсаторов с лентами диэлектрика из бумаги или пленки.

50 Формула изобретения

Устройство для намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные 55 шпиндели для рулонов лент фольги и диэлектрика, поворотную планшайбу с размещенными на ней шпинделями на- . моточных оправок, механизмы заправки лент в намоточные оправки и механиз4923936

После совершенных операций ножи 10, 11 и 12, а также механизмы 13 и 14 заправки и рабочая головка механизма 30 закрепления ленты возвращаются в исходные положения, а готовая секция в позиции 35 снимается с оправок 9 при их уходе из зоны намотки. При этом также уходит из зоны намотки стержень 29. Далее рабочий цикл устройства повторяется.

Указанный эффект заправки лент на оправку в позициях 32 и 34 осуществлен на принципе р азности коэффициентов трения; с одной стороны между материалами запрайпяемых и наматываемых на оправку лент, а с другой - между материалами заправляемых лент и воздействунщий на них пластины 19 механизма заправки, причем в послед10

15

20

териап пластины 19 должен подбирать-

нем случае коэффициент трения должен быть меньше чем в первом.

Для выполнения этого условия материап пластины 19 должен подбирать-

ся по возможности с минимальным коэффициентом трения, чему соответствует, например, фторопласт. Благодаря зто- му при воздействии такой пластины 19

на заправляемые и наматываемые на оправку 9 ленты, превосходящие силы трения между последними, и увлекают заправляемые ленты под витки ленты, наматываемой на оправку.

Предлагаемое устройство обеспечивает избирательную намотку начальных холостых витков в позиции 32 и конечных холостых - в позиции 34 из отдельных лент диэлектрика, что расширяет его эксплуатационные возможности и позволяет осуществить на нем намотку всех типов многослойных и однослойных металлобумажных и метал- лопленочных конденсаторов,

Кроме того, на нем может быть

осуществлена также намотка и фольговых конденсаторов с лентами диэлектрика из бумаги или пленки.

Формула изобретения

Устройство для намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные шпиндели для рулонов лент фольги и диэлектрика, поворотную планшайбу с размещенными на ней шпинделями на- . моточных оправок, механизмы заправки лент в намоточные оправки и механизмы отрезки лент, отличающееся тем, что, с целью расширения эксплуатационных возможностей, оно снабжено прижимными роликами, размещенными на планшайбе и подпружиненными относительно намоточных оправок, а каждый механизм заправки лент

V

y.

Y у

,- ./

срюг

выполнен в виде размещенной на станине .поворотной головки с шарнирно закрепленной на ней с возможностью.взаимодействия с намоточными оправками и прижимными роликами клиновидной пластиной из антифрикционного материала.

Y у

(00.3

| Устройство для нанесения покрытий на заготовки конденсаторов | 1985 |

|

SU1247958A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1981 |

|

SU951437A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-07—Публикация

1987-08-24—Подача