Изобретение относится к конструкции футеровок нагревательных печей и может быть использовано в качестве конструкционного элемента при футеровки бассейна стекловаренной печи при выплавке стекла «Е».

В настоящее время основная тенденция в развитии нагревательных агрегатов для получения расплавов стекла, металлов, сплавов связана с интенсификацией технологических процессов и одновременным увеличением компании агрегатов и удельным съемом продукции с м2 пода печи.

Реализация этих факторов прогресса в плавильной промышленности обеспечивается конструктивными элементами футеровки и материалами, удовлетворяющими эксплуатационным характеристикам наиболее напряженных зон.

На практике в металлургической промышленности используют слоистые конструкции из тугоплавких огнеупорных материалов, полученных керамическим методами, а в стекольной промышленности путем использования крупногабаритных брусов из плавленых литых бакоровых или хромалюмоциркониевых материалов (SU 459651, 1973; SU 779784, 17.11.80; RU 2095192, 10.11.97; RU 2139773, 20.10.99; RU 2160654, 20.12.2000; Н.В.Соломин. Огнеупоры для стекловаренных печей, Москва, 1961 г. с.126-145; Руководство по тепловой изоляции ванных стекловаренных печей, Москва. 1983; Попов О.Н., Фролова В.П. Исследование в области огнеупоров для стекловаренных печей. Сборник научных трудов, Москва 1984, с.59-66).

В основном используют огнеупоры в зависимости от интенсивности разъедания их в контакте с расплавленными средами и температурными условиями службы, не учитывая их термостойкости зависящей от макро- и микроструктурных характеристик материалов. В нестационарных тепловых полях образуются трещины или откалываются отдельные фрагменты огнеупора, что усиливает эффект химической коррозии и приводят к уменьшению межремонтного периода.

Особенно этот эффект проявляется при использовании электроплавленных литых и наиболее плотных огнеупоров высокой степени спекания.

Наиболее близкой по технической сущности является футеровка, состоящая из арматурного слоя и рабочего слоя выполненных из огнеупоров на основе периклаза, причем рабочий слой выполнен из периклазоуглеродистых кирпичей, а арматурный слой из шамотных кирпичей. (RU 2095192 С1, кл. B22D 41/02, 1997.)

Недостатком известного конструктивного решения является заделка рабочего слоя между арматурным слоем и футеровкой днища, что в условиях нестационарного нагрева приводит к дополнительным напряжениям в рабочем слое, приводящим к деградации конструктивной прочности футеровки и в случае локального разрушения в рабочем слое необходимо производить одновременный ремонт и восстановление всей футеровки независимо от ее износа. При этом нарушаются условия кратного ремонта каждого слоя. Кроме того, использование в рабочем слое периклазуглеродных материалов приводит к повышенной коррозии в контакте с расплавом бесщелочного стекла Е, содержащего в своем составе (%): 54 SiO2; 9 B2O3; 15 Al2O3; 17 CaO; 5 MgO.

Цель изобретения - увеличение работоспособности конструкции, снижение удельных затрат при повышении качества стекломассы.

В отличие от известного технического решения поставленная цель достигается тем, что арматурный слой снабжен выемкой ограниченной двумя посадочными плоскостями с углом наклона плоскостей к вертикальной оси арматурного слоя, по линии сопряжения посадочных плоскостей выполнено округление, высота выемки не более глубины бассейна, рабочий слой расположен в выемке с возможностью свободного перемещения относительно поверхности посадочных плоскостей, в зоне округления посадочных плоскостей рабочий слой имеет фаску по ширине не менее радиуса округления.

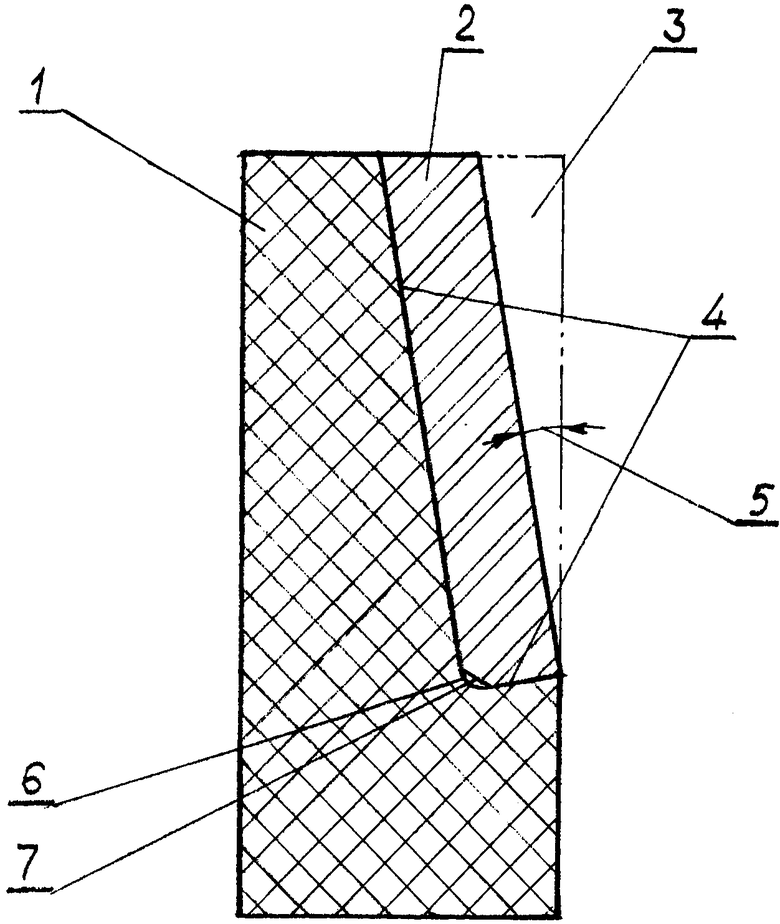

На чертеже представлен вертикальный разрез футеровки в сборе.

Футеровка стен бассейна стекловаренной печи содержит арматурный слой (1), рабочий слой (2), выемку (3), посадочные плоскости (4), угол наклона посадочных плоскостей (5), округление (6), фаску (7).

Арматурный слой может быть изготовлен из огнеупорных материалов зернистого строения, а рабочий слой из материалов с максимальной совместимостью с расплавом стекла.

Для использования футеровки в кладке стен бассейна стекловаренной печи устанавливают по окружке арматурный слой. В выемку арматурного слоя помещают рабочий слой, контактирующий с арматурным слоем по посадочным плоскостям. Наклон посадочных плоскостей ≈10-15° обеспечивает устойчивое положение рабочего слоя в выемке арматурного слоя и исключает его попадание в объем бассейна за счет смещения проекции центра тяжести рабочего слоя. Скругление по линии сопряжения посадочных плоскостей предусматривает снятие термических напряжений в настационарных условиях нагрева. Фаска рабочего слоя в зоне округления посадочных плоскостей обеспечивает надежный контакт посадочных плоскостей.

В начале разогрева печи, после постройки или ремонта, возникает та или иная разность температур, вызывающая соответствующие механические напряжения.

В предложенной конструкции футеровки свободно расположенный рабочий слой в выемке арматурного слоя и не защемленный конструктивными элементами не испытывает дополнительных внутренних напряжений при тепловом расширении, что повышает его работоспособность в нестационарном тепловом поле в отличие от традиционных моноблоков.

Одновременно рабочий слой при разогреве снижает тепловые нагрузки в арматурном слое.

После вывода на режим плавки термопрочность слоев определена макро- и микроструктурными характеристиками огнеупорного материала.

В режиме плавки интенсивному коррозионному и эрозионному воздействию подвергается рабочий слой футеровки, который выполняется из материалов с высокой огнеупорностью и максимальной совместимостью с расплавом стекла.

Пример.

Выполнение футеровки для стен стекловаренной печи, используемой при получении стекловолокна из восокоагрессивного стекла Е.

Выбор материалов для арматурного и рабочего слоя базировался на экспериментальных результатах испытаний при температурах 1600°С в расплавленном стекле Е по специально разработанной методике.

Модель футеровки была изготовлена в масштабах 1:100.

Арматурный слой выполнен из хромкорундового материала при фракционном составе порошков 0,5-3 мм и содержании корунда 30%. Материал имел прочность 75-100 МПа, открытую пористость 17-19%, термостойкость (1300°С - вода) - 6 циклов.

Рабочий слой выполнен из оксида хрома, легированного 4% оксида титана. Плотность материала огнеупора составляла 8%, структура материала была сформирована кристаллами с размером от 500 до 1000 нм с внутрикристаллическим распределением нанопор, размером 100-150 нм, при характеристиках прочности 230-250 МПа и термостойкостью (1300°С - вода) 8-10 циклов.

Модель была испытана экспресс-методом при параметрах разогрева, превышающих темп вывода печи на рабочий режим. Нарушений целостности футеровки не обнаружено.

Коррозионные испытания при 1600°С при выполнении регламента уменьшения толщины рабочего слоя на 80-90% показали увеличение работоспособности в 2-2,5 раза. Нарушений в арматурном слое не обнаружено. При разборке футеровки рабочий слой извлекался из выемки без нарушения целостности арматурного слоя, что позволяет утверждать о возможном увеличении кратности использования арматурного слоя и снижении удельных затрат.

На основании экспериментального подтверждения работоспособности конструкции модельной футеровки были изготовлены блоки в натуральную величину, которые в настоящее время проходят ресурсные испытания в окружке бассейна стекловаренной печи для производства стекловолокна из стекла Е. Печь выведена на рабочий режим. Нарушений в футеровке не зафиксировано.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1982 |

|

SU1114630A1 |

| Ванная стекловаренная печь | 1981 |

|

SU1016260A1 |

| Ванная стекловаренная печь | 1980 |

|

SU1013420A1 |

| ЦИКЛОННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1991 |

|

RU2016852C1 |

| Электрическая стекловаренная печь | 1985 |

|

SU1344243A3 |

| СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1998 |

|

RU2154035C1 |

| Способ варки стекла | 1978 |

|

SU726033A1 |

| Ванная стекловаренная печь | 1983 |

|

SU1138389A1 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU893962A1 |

| ЭЛЕКТРИЧЕСКАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 1985 |

|

SU1309504A1 |

Изобретение относится к конструкции футеровок нагревательных печей и может быть использовано в качестве конструкционного элемента футеровки бассейна стекловаренной печи при выплавке стекла «Е». Сущность изобретения: футеровка стен бассейна стекловаренной печи включает арматурный слой и рабочий слой, выполненные из тугоплавких огнеупорных материалов. Рабочий слой размещен в выемке арматурного слоя, ограниченной двумя посадочными плоскостями с углом наклона плоскостей к вертикальной оси арматурного слоя, по линии сопряжения посадочных плоскостей выполнено округление. Высота выемки не более глубины бассейна, рабочий слой расположен в выемке с возможностью свободного перемещения относительно поверхностей посадочных плоскостей. В зоне скругления посадочных плоскостей рабочий слой снабжен фаской по ширине не менее радиуса скругления. Техническая задача изобретения - увеличение работоспособности конструкции, снижение удельных затрат при повышении качества стекломассы. 1 ил.

Футеровка стен бассейна стекловаренной печи, состоящая из арматурного слоя и рабочего слоя, выполненных из тугоплавких огнеупорных материалов, отличающаяся тем, что арматурный слой снабжен выемкой, ограниченной двумя посадочными плоскостями с углом наклона плоскостей к вертикальной оси арматурного слоя, по линии сопряжения посадочных плоскостей выполнено округление, высота выемки не более глубины бассейна, рабочий слой расположен в выемке с возможностью свободного перемещения относительно поверхности посадочных плоскостей, в зоне округления посадочных плоскостей рабочий слой снабжен фаской по ширине не менее радиуса округления.

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1996 |

|

RU2095192C1 |

| RU 2053964 С1, 10.02.1996 | |||

| Стекловаренная ванная печь | 1985 |

|

SU1252303A1 |

| GB 2002174419 А, 04.06.2003 | |||

| DE 19517799 А, 21.11.1996. | |||

Авторы

Даты

2008-12-10—Публикация

2007-03-28—Подача