Изобретение относится к стекольной промышленности, в частности к стекловаренным ванным печам в производстве листового, тарного и других типов стекол.

Цель изобретения - повышение производительности, улучшение качества стекла и снижение расхода топлива.

Цель достигается вьтолнением стекловаренной ванной печи с варочным бассейном, оснащенным барботажными соплами, установленными в пределах площади участка кладки дна, имеющего описанную конфигурацию.

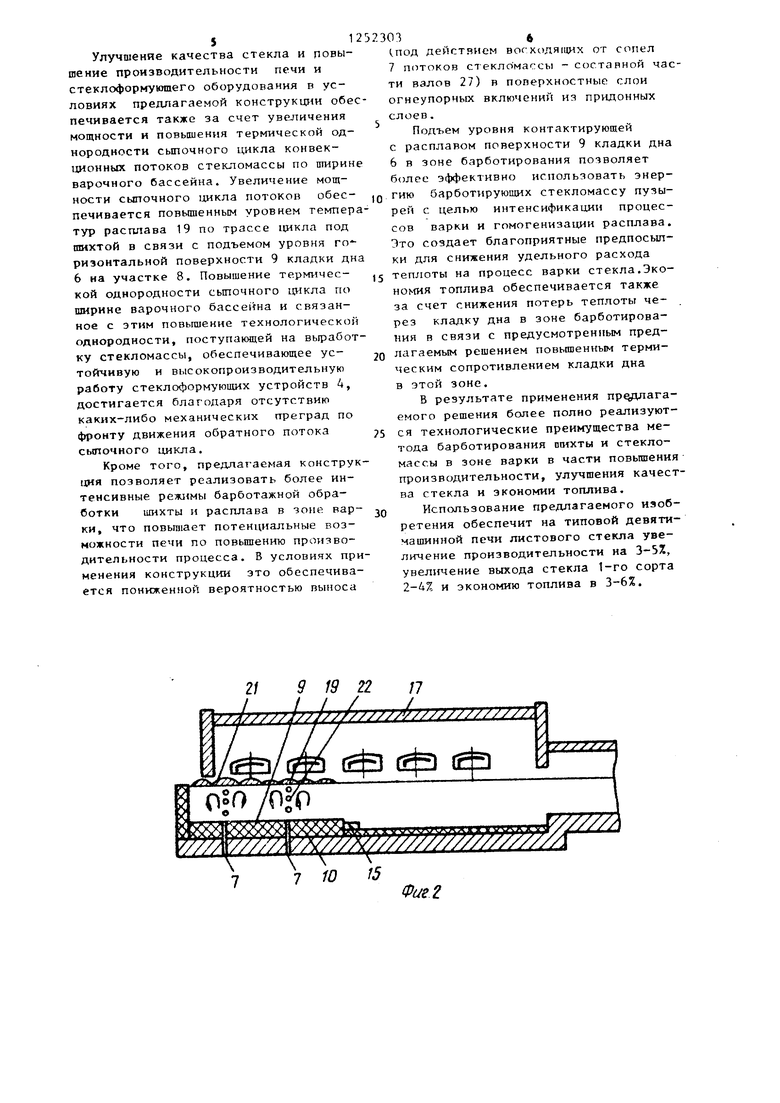

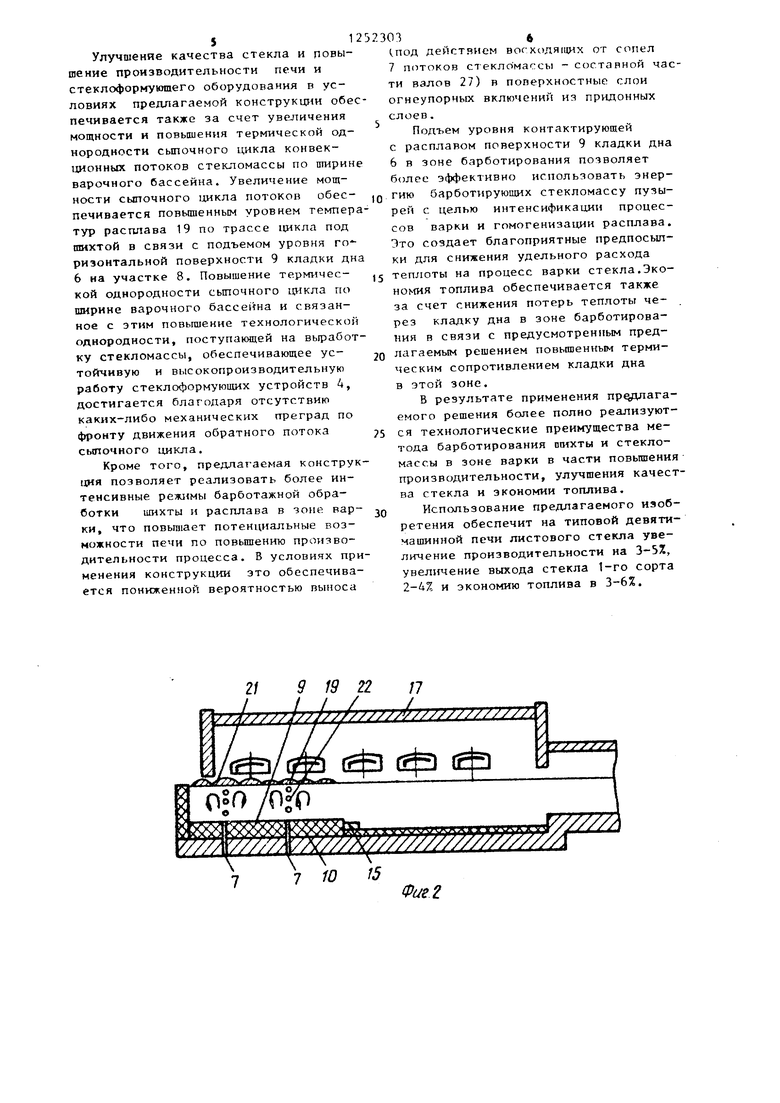

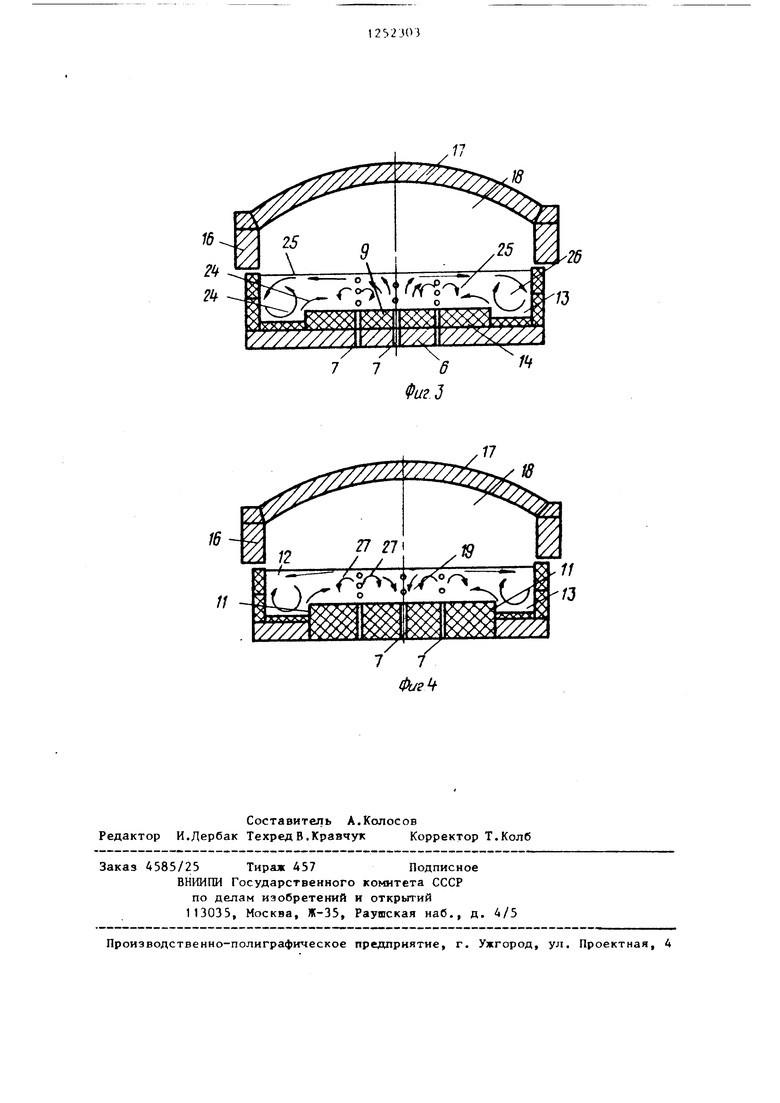

На фиг. 1 изображена стекловаренная ванная печь с участком барботи- рования стекломассы в варочном бассейне, план; на фиг. 2 - то же, продольный разрез; на фиг. 3 - тг же, поперечный разрез по участку барбо- тирования стекломассы; на фиг. 4 - то же, вариант вьтолнения.

Стекловаренная ванная печь содержит варочный бассейн 1, студоч- ную 2 и выработочную 3 части со стек лоформующими устройствами 4. В варочном бассейне, отапливаемом горелками 5, в кладку дна 6 бассейна вмонтированы барботажные сопла 7. Участок 8, в пределах которого установлены барботажные сопла, выполнен с подъемом верхней горизонтальной поверхности 9 остальной кладки дна бассейна. Подъем обеспечивается за счет утолщения кладки дна на участке 8, например, путем футеровки основной кладки дна бакоровыми брусьям 10. футеровочные брусья и элементы основной кладки дна варочного бассейна имеют сквозные соосные вертикальные отверстия для установки бар ботажных сопел. Вертикальные поверхности 11 участка В образуют с боковыми стенками 12 варочного бассейна продольные притенные приямки 13. С целью исключения возможности усиленного разъедания элементов кладки участка 8 по швам, последние уплотняют по всей площади контактирующих поверхностей, в том числе и в зоне контакта с поверхностью основной кладки дна высокостеклоустой- чивой огнеуопорной массой 14, например цирконий - содержащей. Таким же образом уплотняются зазоры между корпусом барботажного сопла и вертикальной цилиндрической поверхностью отверстий для его установки.

5

0

Для псвыщриия снлч лтаиионной надежности участок 8 может быть выполнен из огнеупорных высокостекло- устоичивых блоков на основе элек- троплавленных материалов, имеющих высоту, равную определяемой конструк- 1У1ей толщине кладки данного участка.

Для ликвидаци возможности образования вдоль обращенной к температурному максимуму торцовой зоны участка 8 целесообразно выполнение плавного перехода последнего на уровень основной кладки бассейна в виде наклонной плоскости 15 или в виде ступенчатого перехода.

Стекловаренная ванная печь работает следуюп)1м образом.

С помощью механических загрузчиков (не указаны) в варочный бассейн 1 поступают шихта и обратный стеклобой, которые провариваются за счет теплоты от сжигания топлива с помощью горелок 5 в ограниченном подвесными стенами 16 и сводом 17 пла менном пространстве печи 18. По мере продвижения по длине варочного бассейна щихта и бой провариваются,занимая на поверхности расплава 19 зону 20. В процессе провара

0 осуществляется барботирование гряд шихты 21 и расположенного под ней расплава 19 газовыми пузырями 22, образуемыми за счет подачи на сопла 7 дозированньк объемов сжатого

5 газообразного агента (например,воздуха или азота). В результате бар- ботирования обеспечиваются положительные технологические эффекты по ускорению процессов варки и

0 гомогенизации стекла за счет интенсификации тепло-массообмена в зоне варки.

Благодаря подъему кладки дна на участке 8 варочного бассейна уровень

5 температуры придонных слоев расплава на этом участке оказывается вьш1е температуры в пристенных зонах расплава 19, что приводит к возникновению придонных конвекционных потоков

0 23, направленных в сторону боковых стен 12 бассейна. С помощью потоков 23 образующиеся в результате работы сопел 7 продукты разрушения кладки дна участка 8 поступают в зону про5 дольньсх приямков 13 и практически не участвуют в схемах основного кон- век1щонного тепло-массообмена с ликвидацией возможности технологически

31

недопустимого из воилечения в вьфабо точный поток стекломассы. В свою очередь вертикапь((ые продольные поверхности 11, обра9ованн ге в результате подъема дна участка 8, являются тормозяцц ми элементами (типа донного порога) на пути обратной ветви 2А поперечного (направленного от продольной оси варочного бассейна к боковым его стенам) конвекционного цикла 25 потоков стекломассы.

Благодаря торможению на образу- Ю1Г1ИХ продольный порог поверхностях 1 в сфере действия поперечного конвекционного цикла потоков 25 стекломассы возникает (с преимущественной локализацией в объеме приямка 13) микроцикл 26. В дариюм микроцикле сосредотачивается основная масса продуктов разъедания огнеупорной кладки стен 12 варочрюго бассейна, захватываемых прямой ветвью поперечного цикла 23 потоков стекломассы. Это позволяет избежать поступления продуктов разрушения стен варочного 6acceJ (Ha в зону действия образующихся при работе барботажных сопе;; 7 валов стекломассы 27.

Таким образом, применение предлагаемой конструкции позволяет избежат вовлечения в схему основных конвекционных потоков стекломассы (и, следовательно, в выработочньш поток) в условиях активизации придонных слоев при барботировании стекломассы, продуктов разрушения стен варочного бассейна и кладки дна в зоне работы го- пел. Это способствует улучшению качества стекла и ликвидирует ограничения по повышению производительности печи по сваренной стекломассе связанные в известных конструкциях с увеличением брака стекла по огнеупорным включениям из-за вовлечения в конвекционный массообмен загрязненных придонных слоев барботажной зоны при интенсификации работы сопел и повышении производительности процесса.

Вьтолнение дна в зоне барботиро- вания с подъемом по отношению к остальной площади дна за счет большей толщины кладки способствует сокращению расхода технологического топлива в виду уменьшения потерь теплоты в окружающую среду.

Как показали результаты модель- но-стендовьгх испытаний при протяжен

(О

)5

20

52

525

зо

35

40

4S

0

5

1014

ногти участка, вьптолненного с подъемом кладки дна менее 0,20 длины варочного бассейна снижается технологическая эффективность барботажной обработки и расплава как средства интенсификации тепло- и массообмен- HI.IX процессов в зоне варки стекла,. При тначении этого параметра более 0,30 в выработочный поток стекломассы ловлекаются газовые включения, что пругводит к браку стекла по пузырям.

При сокращении пшрины участка подъема дна в зоне бурления до уровня менее 0,45 ширины варочного бассейна уменьшается интенсивность придонных направленньгх к стенкам бассейна потоков стекломассы и, следовательно, снижается эффективность конструкю и как средства локализа- ци1 продуктов разрушения кладки барботажной зоны в продольных приямках. При величине данного параметра более 0,75 работа расположенных по периферийным зонам участка подъема дна сопел приводит к интенсификации эррозийного разъедания огнеупорной кладки стен варочного бассейна и тем самым повышает вероят- HocTf,- вовлечения огнеупорных включений в вьфаботочный поток стекло- ма с с ьг.

Три высоте подъема на участке установки барботажных сопел более 0,30 глубины варочного бассейна в технологически недопустимых пределах сокращается активный, с точки зрения степени участия в процессе массообмена, объем стекломассы. При величине этого параметра менее 0,05 снижается интенсивность поперечных придонных конвекционных потоков стекломассы, направленньсх от зоны барботирования к продольным приямкам. Это ослабляет роль фактора подъема дня, расположенного вдоль оси варочного бассейна участка как средства, снижающего возможность продвижения в зону барботирования продуктов разрушения стен варочного бассейна в объеме обратной ветви поперечного конвекционного потока стекломассы. Данный отрицательный эффект усиливается в этом случае снижением функцией выполненного с подъемом дн а участка как механической преграды на пути обратного потока поперечного конвекционного ц1«кла.

51

Улучшение качества стекла и повышение производительности печи и стеклоформующего оборудования в условиях предлагаемой конструкции обеспечивается также за счет увс тичения мощности и повьпиения термической однородности сыпочного цикла конвекционных потоков стекломассы по ширине варочного бассейна. Увеличение мощности сыпочного цикла потоков обеспечивается повышенным уровнем температур расплава 19 по трассе цикла под шихтой в связи с подъемом уровня го- ризонтальной поверхности 9 кладки дна 6 на участке 8. Повышение термической однородности сыпочного цикла по ширине варочного бассе1ша и связанное с этим повьпиение технологической однородности, поступающей на выработку стекломассы, обеспечивающее устойчивую и высокопроизводительную работу стеклоформующих устройств 4, достигается благодаря отсутствию каких-либо механических преград по фронту движения обратного потока сыпочного цикла.

Кроме того, предлагаемая конструкция позволяет реализовать более интенсивные режимы барботажной обработки шихты и расплава в зоне варки, что повышает потенциальные возможности печи по повышению производительности процесса. В условиях применения конструкции это обеспечивается пониженной вероятностью выноса

5

0

23036

(.под действием (.) от сопел 7 потоков стекломассы - составной части валов 27) в поверхностные слои огнеупорньсх включений из придонных слоев.

Подъем уровня контактирующей с расплавом поверхности 9 кладки дна 6 в зоне барботирования позволяет более эффективно использовать энергию барботирующих стекломассу пузырей с целью интенсификации процессов варки и гомогенизации расплава. Это создает благоприятные предпосылки для снижения удельного расхода 5 теплоты на процесс варки стекла.Экономия топлива обеспечивается также за счет снижения потерь теплоты через кладку дна в зоне барботирования в связи с предусмотренным предлагаемым решением повьш)енным термическим сопротивлением кладки дна в этой зоне.

В результате применения предлагаемого решения более полно реализуются технологические преимущества метода барботирования оппсты и стекломассы в зоне варки в части повьш1ения производительности, улучшения качества стекла и экономии топлива.

Использование предлагаемого изобретения обеспечит на типовой девяти- машинной печи листового стекла увеличение производительности на 3-5%, увеличение выхода стекла 1-го сорта 2-4% и экономию топлива в 3-6%.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Способ варки стекла | 1985 |

|

SU1315394A1 |

| Стекловаренная ванная печь | 1988 |

|

SU1530578A1 |

| Варочный бассейн ванной стекловаренной печи | 1986 |

|

SU1342881A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

| Стекловаренная ванная печь | 1982 |

|

SU1065354A1 |

| Стекловаренная ванная печь | 1986 |

|

SU1393805A1 |

| Способ варки стекла | 1981 |

|

SU1004270A1 |

9 19 22 /7 //

7 10 15

Фие2

Составитель А.Колосов Редактор И.Дербак Техред В.Кравчук Корректор Т.Колб

Заказ 4585/25 Тираж 457Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Ферворнер О., Берндт К | |||

| Огнеупорные материалы для стекловаренных печей | |||

| - М.: Стройиздат, 1984 | |||

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-12—Подача