Изобретение относится к металлургии, конкретнее к большегрузным сталеразливочным ковшам, применяемым при непрерывной разливке металлов.

Наиболее близким по технической сущности является сталеразливочный ковш, содержащий металлический корпус и футеровку стен и днища, в котором выполнены гнезда для различных стаканов, футеровка состоит из арматурного слоя и рабочего слоя, выполненных из огнеупоров на основе периклаза.

Недостатком известного сталеразливочного ковша является его низкая стойкость. Это объясняется тем, что в процессе эксплуатации ковша происходит износ компонентов футеровки рабочего слоя боковых стенок и днища, а также гнездовых кирпичей с различной интенсивностью. В этих условиях необходимо производить одновременный ремонт и восстановление всей футеровки всего ковша независимо от степени износа и состояния каждого вида футеровки. В этом случае увеличивается объем ремонта футеровки и длительность этого процесса, что требует увеличения парка сталеразливочных ковшей в цехе для разливки одного и того же количества стали.

Кроме того, в известном ковше не учитывается материал, из которого выполнены гнездовые кирпичи. При этом не регламентируется соотношение содержания в соответствующих огнеупорах основных компонентов типа MgO, C, Cr2O3. В этих условиях не обеспечивается взаимная компенсация и выравнивание величин теплового расширения кирпичей боковых стен, днища и гнездовых кирпичей в процессе эксплуатации ковша, что приводит к их растрескиванию и выходу из строя ковша. При этом не обеспечиваются условия кратного ремонта каждого вида футеровки, включая гнездовые кирпичи.

Технический эффект при использовании изобретения заключается в повышении стойкости сталеразливочного ковша, сокращении объема работ при каждом ремонте футеровки ковша и увеличении интенсивности его использования для разливки стали.

Указанный технический эффект достигается тем, что сталеразличный ковш включает металлический корпус и футеровку стен и днища, в котором выполнено гнездо для разливочного стакана, футеровка состоит из арматурного слоя и рабочего слоя, выполненного из огнеупоров на основе периклаза. Рабочий слой футеровки стен выполнен из периклазоуглеродистых кирпичей, рабочий слой футеровки днища из периклазохромистовых кирпичей, а кирпич, формирующий гнездо для разливочного стакана, из муллитокорунда.

Отношение содержания компонентов в соответствующих огнеупорах составляет (MgO+C)/(MgO+Cr2O3) 1,14-1,03; (MgO+C)/Al2O3 1,11-1,01.

Повышение стойкости сталеразливочного ковша будет происходить вследствие соответствующего подбора материалов кирпичей футеровки и регламентации содержания в них соответствующих компонентов. В этих условиях происходит взаимная компенсация и выравнивание величин теплового расширения кирпичей боковых стен, днища и гнездовых кирпичей, что устраняет их растрескивание в процессе эксплуатации ковша. При этом обеспечиваются условия кратного по отношению друг к другу процессов ремонта футеровки боковых стен и днища ковша, а также замены и ремонта гнездовых кирпичей. В этом случае сокращается объем и продолжительность каждого ремонта футеровки ковша, создаются условия для выборочного ремонта футеровки боковых стен и днища ковша, а также замены гнездовых кирпичей по соответствующему графику после определенного количества разлитых плавок. В этих условиях увеличивается интенсивность использования сталеразливочного ковша для разливки стали, что позволяет уменьшить необходимый пар ковшей в цехе для разливки одного и того же количества стали, а также снизить расход огнеупорных материалов.

Диапазон значений отношения содержания компонентов в соответствующих огнеупорах в пределах 1,14-1,03 и 1,11-1,01 объясняется теплофизическими закономерностями теплового расширения, износа и растрескивания футеровки ковша в процессе разливки стали. При меньших и больших значениях не будет обеспечиваться кратность по времени эксплуатации ковша ремонта отдельных компонентов футеровки, что снизит общую стойкость ковша и интенсивность его использования для разливки стали. Кроме того, в этом случае будет происходить растрескивание и расслаивание футеровки из-за большей разницы в тепловом расширении материалов кирпичей.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предлагаемого сталеразливочного ковша с признаками известных технических решений. На основании этого делается вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Далее приведен вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

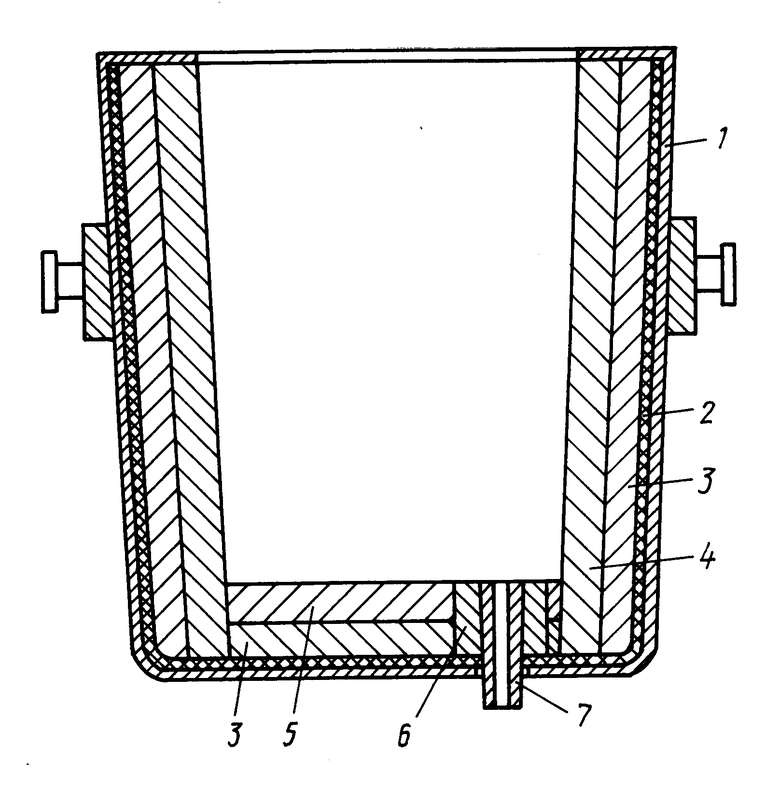

На чертеже показана схема сталеразливочного ковша, продольный разрез.

Сталеразливочный ковш состоит из металлического корпуса 1, изоляционного 2, арматурного 3 и рабочих 4 и 5 слоев футеровки, гнездового кирпича 6 и разливочного стакана 7.

Сталеразливочный ковш работает следующим образом.

Пример. В процессе разливки сталеразливочный ковш емкостью 350 т наполняется сталью марки Ст3, из него через разливочный стакан 7 сталь сливается в промежуточный ковш и далее в кристаллизаторы, из которых вытягиваются непрерывнолитые слитки (не показаны). Рабочий слой 4 образует поверхность боковых стен ковша, рабочий слой 5 образует поверхность днища ковша. В днище ковша установлен гнездовой кирпич 6 с различным стаканом 7. В общем случае число гнездовых кирпичей 6 может быть два и более. Изоляционный слой футеровки 2 боковых стен и днища ковша выложен, например, из листового асбеста. Арматурный слой 3 боковых стен и днища выложен, например, из шамотных кирпичей.

Рабочие слои футеровки стен 4 и днища 5, а также гнездовой кирпич 6 выполнены из различных огнеупорных материалов. Боковые стены выложены из периклазоуглеродистых кирпичей 4 с содержанием, мас. MgO 82-88; C 7-9; остальное оксиды; днище выложено из периклазохромитовых кирпичей 5 с содержанием, мас. MgO 70-78; C2O3 8-16; остальное оксиды; гнездовой кирпич 6 выполнен из муллитокорунда с содержанием, мас. Al2O3 80-96; остальное оксиды. Соотношение компонентов в соответствующих огнеупорах составляет (MgO+C)/(MgO+Cr2O3) 1,14-1,03; (MgO+C)/Al2O3 1,11-1,01.

При таком соотношении компонентов в футеровке ковша достигается кратность замены и ремонта рабочих слоев футеровки боковых стен 4, днища 5 и гнездового кирпича 6 по мере разливки определенного количества плавок стали. Кроме того, в этих условиях происходит взаимная компенсация и выравнивание величин теплового расширения кирпичей боковых стен, днища и гнездовых кирпичей, что устраняет их растрескивание.

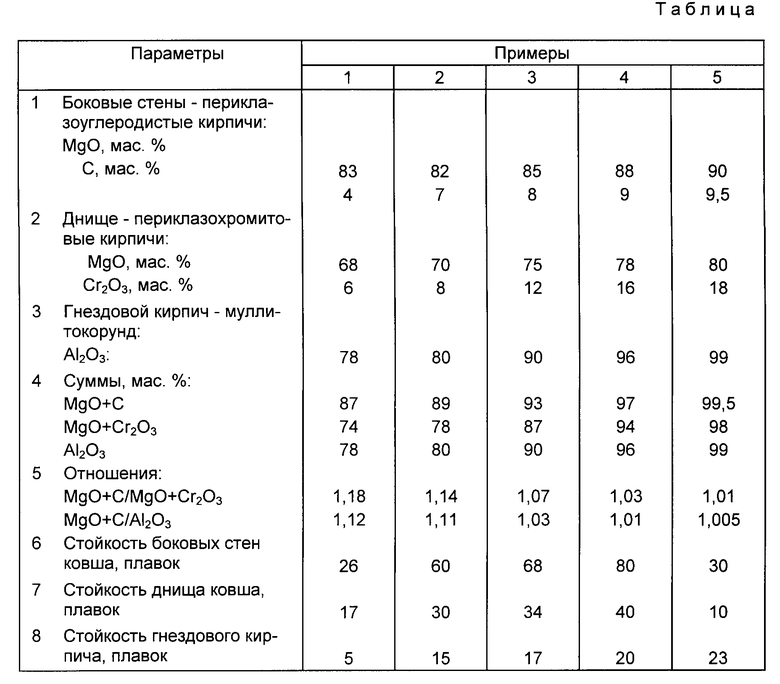

В таблице приведены примеры футеровки и работы сталеразливочного ковша с различными параметрами.

Стойкость кирпичей футеровки в известном сталеразливочном ковше составляет стены 21-28 плавок, днища 8-16 плавок. При этом вследствие отсутствия регламентации состава материала гнездового кирпича его стойкость является непрогнозируемой величиной и находится в пределах 4-9 плавок.

В первом примере вследствие больших значений отношений содержания компонентов в материалах кирпичей не обеспечивается кратность замены и ремонта футеровки боковых стен и днища ковша, а также гнездового кирпича. В этих условиях снижается общая стойкость футеровки сталеразливочного ковша.

В пятом примере вследствие малых значений отношений содержания компонентов в материалах кирпичей не обеспечивается кратность замены и ремонта футеровки боковых стен и днища, а также гнездового кирпича. Кроме того, вследствие больших содержаний компонентов в огнеупорах происходит их растрескивание и расслаивание из-за неравномерного расширения составляющих фаз. В этих условиях также снижается общая стойкость футеровки сталеразливочных ковшей.

В оптимальных примерах 2-4 вследствие обеспечения необходимых значений отношений компонентов в периклазоуглеродистых, периклазохромитовых и муллитокорундового гнездового кирпича достигается кратность процессов ремонта футеровки боковых стен и днища ковша, а также замены гнездовых кирпичей. В этих условиях повышается общая стойкость сталеразливочных ковшей и интенсивность их использования.

Применение изобретения позволяет повысить стойкость сталеразливочных ковшей на 20-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1996 |

|

RU2096129C1 |

| ФУТЕРОВКА ЛИТЕЙНОЙ ЕМКОСТИ | 2011 |

|

RU2490090C2 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1998 |

|

RU2148474C1 |

| СПОСОБ КЛАДКИ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 2011 |

|

RU2486989C2 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2092279C1 |

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| СПОСОБ ПОДГОТОВКИ РАЗЛИВОЧНОГО КОВША ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 1994 |

|

RU2025202C1 |

| КРЫШКА ДЛЯ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1996 |

|

RU2104121C1 |

| СПОСОБ ФУТЕРОВКИ СТАЛЕРАЗЛИВОЧНОГО КОВША | 1998 |

|

RU2138366C1 |

Изобретение относится к металлургии, конкретнее к сталеразливочным ковшам, применяемым при непрерывной разливке. Сущность изобретения: сталеразливочный ковш включает металлический корпус и последовательно расположенные в нем арматурный и рабочий слои футеровки стен и днища ковша, а также гнездовой кирпич с разливочным стаканом, установленным в днище ковша. Рабочие слои футеровки стен и днища, а также гнездовой кирпич выполнены из различных огнеупорных материалов: боковые стены - из периклазоуглеродистых кирпичей, днище - из периклазохромитовых кирпичей, а гнездовой кирпич - из муллитокорунда, при следующих отношениях содержания компонентов в огнеупорах: (MgO + C)/(MgO + Cr2O3) = 1,14 - 1,03, (MgO + C)/Al2O3 = 1,11 - 1,01. 1 з.п. ф-лы, 1 ил., 1 табл.

| SU, авторское свидетельство, 1743687, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-11-10—Публикация

1996-07-02—Подача