(54) ЭЛЕКТРОПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Электроплавленый огнеупорный материал | 1978 |

|

SU718426A1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| Шихта для изготовления электроплавленных огнеупоров | 1980 |

|

SU885224A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| Электроплавленый огнеупорный материал | 1975 |

|

SU567709A1 |

| Электроплавленый огнеупорный материал | 1980 |

|

SU968012A1 |

| ПЛАВЛЕНЫЙ ЛИТОЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ДИОКСИДА ЦИРКОНИЯ | 2003 |

|

RU2324670C2 |

1

Изобретение относится к огнеупорной промьшшенности, в частности к электроплавленым огнеупорам для футеровки .стекловаренных печей.

Известен электроплавленый огнеупорный материал, содержащий в качестве основы и, -кроме того, вес. %: SlOi 0,3г5; 0,3-2,0; ZrOa. 0,5-12,0; 83,0 0,3-2,0. а так-же ряд примесных окислов

Известный огнеупор характеризуется повышенной плотностью и низкой пористостью, однако его коррозионная стойкость, в .особенности,, в расплавах многощелочных.силикатных стёкол недостаточна, поскольку основным компонентом его структуры является корунд-кристаллическаш фаза, химически неустойчивги а известных расплавгис. Кроме того, пониженнсш корроэиоиная стойкость данного огнеупора объясняется наличием в его состгше до 5-6% стекловидной фазы, наименее стойкого элемента структуры электроплавленого огнеупора. (,

Известен та{сже огнеупорный материгШ, содержащий в саоем составе, вес. %: AlaOv 60-90; 6-г25; SlO.1,3-15; 0,2-3,0 .plИзвестный огнеупор по сравнению q предыдущим материалом характеризуется более высокой коррозионной стойкостью благодаря введению в его состав . и образованию в его струк.туре химически устойчивого твердого раствора (Сг А1д.), Однако значи тельное содержание в известном огнеупоре стекловидной фазы, сформироtoванной окислами SiOj и , в значительной мере снижает его коррозионную стойкость в многощелочных .силикатных расплавс1х.

15

Наиболее близким техническим решением к предлагаемому является электроплавленый огнеупорный материал, включающий, вес. %: , 1-90; S10. 0,05-2,0; окись щелочного метгшла,

20 например, NaqО 0,3-4,5; остальное зЗ.

Недостатком,известного материала также является его низкая коррозионная стойкость в расплавах многоще25лочных силикатных стекол, обусловленная содержащейся в его составе стекловидной фазой с низкой тугоплавкостью вследствие избыточного количества в ней щелочного компонента по

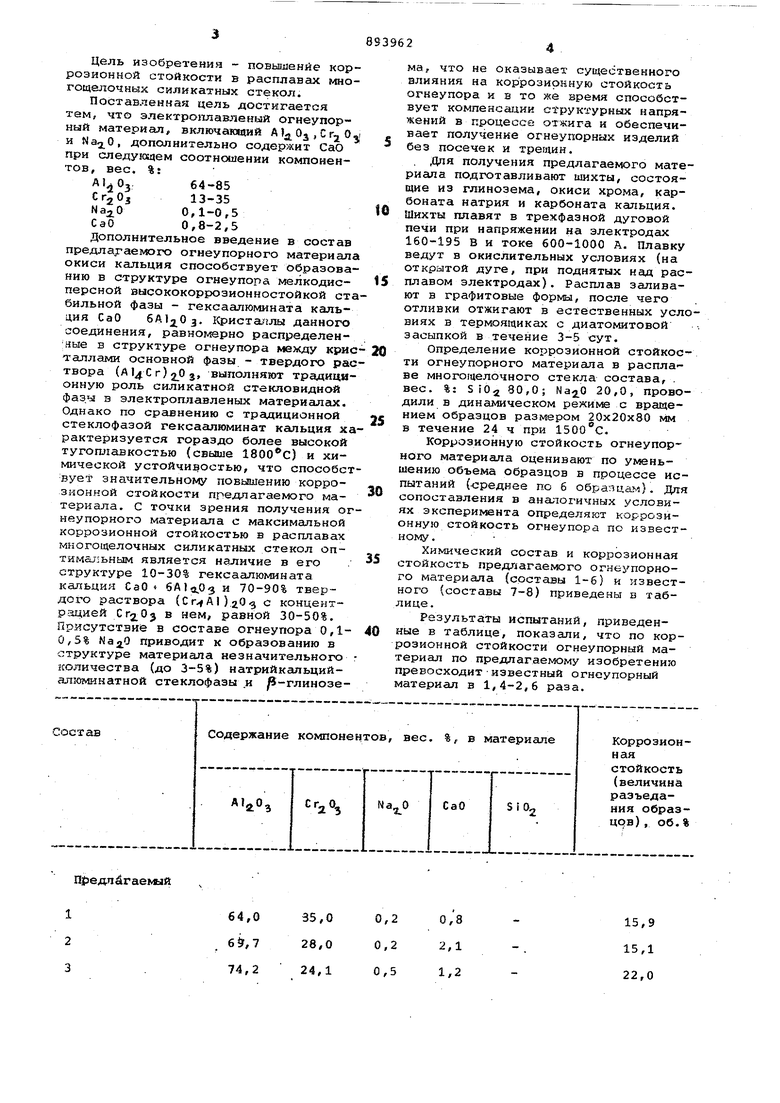

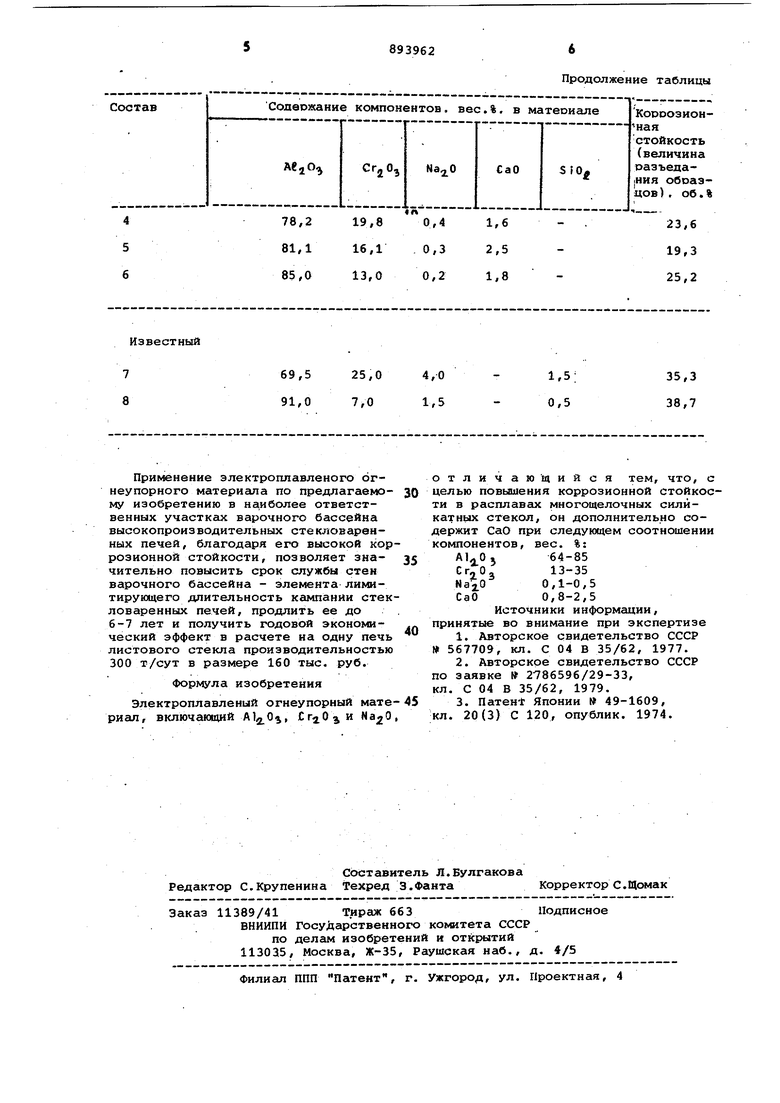

30 сравнению с кремнеземом. Цель изобретения - повышение коррозионной стойкости в расплавах многощелочных силикатных стекол. Поставленная цель достигается тем, что электроплавленый огнеупорный материал, включающий А ),j 0 , С r.j О и , дополнительно содержит СаО при следующем соотношении компонентов, вес. %: N3.3,0 0,1-0,5 СаО 0,8-2,5 Дополнительное введение в состав предла;аемого огнеупорного материал окиси кальция способствует образова нию в структуре огнеупора мелкодисперсной высококорроэионностойкой ст бильной фазы - гексаалюмината кальция СаО . Кристшглы данного соединения, равномерно распределенные в структуре огнеупора между крис таллами основной фазы - твердого рас твора (А14Сг), выполняют традиционную роль силикатной стекловидной фазы в электроплавленых материалеис. Однако по сравнению с традиционной стеклофазой гексаалюминат кальция х рактеризуется гораздо более высокой тугоплавкостью (свыше ) и химической устойчивостью, что способст вует значительному повышению коррозионной стойкости предлагаемого материала. С точки зрения получения ог неупорного материала с максимальной коррозионной стойкостью в расплавах многощелочных силикатнь х стекол оп тима/ьным является наличие в его структуре 10-30% гексаалюмината кальция СаО 6А1й.Оз и 70-90% твердого раствора ()20.3 « концеитр-щией в нем, равной 30-50%. Присутстэие в составе огнеупора 0,10,5% приводит к образованию в структуре материала незначительного количества (до 3-5%) натрийкальцийалюминатной стеклофазы и /5-глинозеПредпйгаегллА

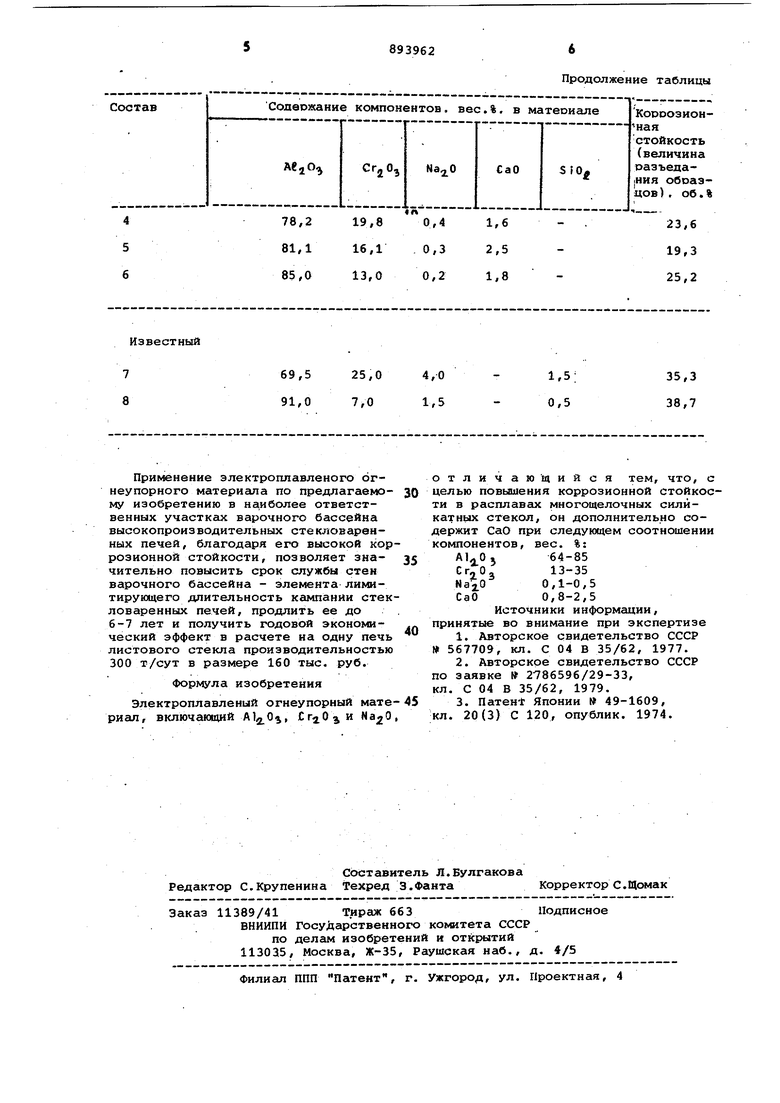

35,0 28,0 24,1

0,8

15,9 15,1 2,1 22,0 1,2 ма, что не оказывает существенного влияния на коррозионную стойкость огнеупора и в то же время способствует компенсации структурных напряжений в процессе отжига и обеспечивает получение огнеупорных изделий без посечек и трещин. , Дпя получения предлагаемого материала подгх)тавливают шихты, состоящие из глинозема, окиси хрома, карбоната натрия и карбоната кальция. Шихты плавят в трехфазной дуговой печи при напряжении на злектродах 160-195 В и токе 600-1000 А. Плавку ведут в окислительных условиях (на открытой дуге, при поднятых над расплавом электродах). Расплав заливают в графитовые формы, после чего отливки отжигают в естественных условиях в термоящиках с диатомитовой засыпкой в течение 3-5 сут. Определение коррозионной стойкости огнеупорного материала в расплаве многощелочного стекла состава, . вес. %: SiO 30,0; 20,0, проводили в динамическом режиме с вращением образцов размером 20x20x80 мм в течение 24 ч при 1500 С. Коррозионную стойкость огнеупорного материала оценивают по уменьшению объема образцов в процессе испытаний (среднее по 6 обраяцам). Дяя сопоставления в аналогичных условиях эксперимента определяют коррозионную стойкость огнеупора по известному. Химический состав и коррозионная стойкость предлагаемого огнеупорного материала (составы 1-6) и известного (составы 7-8) приведены в таблице. Результаты испытаний, приведенные в таблице, показали, что по коррозионной стойкости огнеупорный материал по предлагаемому изобретению превосходит-известный огнеупорный материал в 1,4-2,6 раза.

Известный Применение электроплавленого огнеупорного материала по предлагаемому изобретению в наиболее ответственных участках варочного бассейна высокопроизводительных стекловаренных печей, благодаря его высокой кор розионной стойкости, позволяет значительно повысить срок службы стен варочного бассейна - элемента- лимитирующего длительность кампании стек ловаренных печей, продлить ее до 6-7 лет и получить годовой экономический эффект в расчете на одну печь листового стекла производительностью 300 т/сут в размере 160 тыс. руб. Формула изобретения Электроплавленый огнеупорный мате риал, включающий ,

Продолжение таблицы отличающийся тем, что, с целью повышения коррозионной стойкости в расплавах многощелочных силикатных стекол, он дополнительно содержит СаО при следующем соотношении компонентов, вес. %: 64-85 13-35 0,1-0,5 0,8-2,5 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 567709, кл. С 04 В 35/62, 1977. 2.Авторское свидетельство СССР по заявке № 2786596/29-33, кл. С 04 В 35/62, 1979. 3.Патент Японии 49-1609, кл. 20(3) С 120, опублик. 1974.

Авторы

Даты

1981-12-30—Публикация

1980-05-08—Подача