Настоящее изобретение относится к способу обработки полимерных гранул с целью снижения их тенденции к агломерации.

В частности, настоящее изобретение относится к способу минимизации липкости полимерных гранул, образующихся при полимеризации олефинов с последующим гранулированием полученных полимеров.

Известно, что большинство пластических смол, продаваемых сегодня на рынке, находится в форме гранул. Пластические смолы продают в виде гранул для улучшения условий транспортировки, обращения с ними, безопасности и параметров перерабатываемости для конечной цели. Гранулированный полимер, выгружаемый из полимеризационного реактора, расплавляют и шприцуют, пропуская расплав через головку шприцмашины перед нарезанием на гранулы. На стадии процесса добавляют технологические добавки для обеспечения требуемой стабильности и свойств материала. Размер, форма и равномерность гранул являются важными характеристиками процесса производства полимера. Стадия гранулирования также является важной с производственной точки зрения. Любой сбой в работе гранулятора может привести к остановке процесса и прекращению производства, что грозит серьезными финансовыми проблемами, особенно для больших линий шприцевания. Как следствие этого, стадия грануляции считается важной стадией на производственной линии любого завода по производству полиолефинов.

Эффективную и удовлетворительную грануляцию некоторых полиолефинов трудно достичь. Трудности часто встречаются при переработке полиолефионов с высокой скоростью течения расплава и обусловлены тенденцией полимерного продукта к агломерации. Хотя такая агломерация обычно происходит после гранулирования полиолефиновых гомополимеров и/или сополимеров, более серьезной она оказывается в случае сополимеров. Это связано с тем, что сополимеры обычно имеют более низкую скорость кристаллизации и более низкую кристалличность, чем гомополимеры. Например, сополимеры бутена-1, особенно сополимеров бутен-1-этилен, характеризуются чрезвычайно сильно выраженной тенденцией к липкости в процессе гранулирования, вызванной низкой скоростью кристаллизации и скоростью отверждения этих сополимеров. Действительно, когда гранулы имеют грани разреза, они являются очень прозрачными и липкими и показывают склонность к образованию агломератов, если они сталкиваются друг с другом. После получения полимерных гранул с помощью подводной торцевой фрезы или резательного гранулятора нитей, гранулы проходят в ротационную сушилку, чтобы уменьшить количество захваченной воды. Явление слипания и агломерации гранул может легко протекать по линии, соединяющей емкость гранулятора с ротационной сушилкой. Кроме того, агломераты гранул могут забить емкость гранулятора и ротационную сушку, так что экструзионную линию приходится закрывать, чтобы почистить забитую секцию, что приводит к нежелательным производственным перерывам. Кроме того, большое число слипшихся гранул, оказывающееся в конечном продукте, неприемлемо для технологического процесса пользователя: отрицательные последствия этой агломерации включают нежелание потребителя покупать такой продукт.

Предприняты многочисленные попытки для решения или минимазации проблемы нежелательной агломерации гранул.

В существующем уровне техники известно об использовании полимерных зародышеобразователей для ускорения кристаллизации, включающих полиолефиновые зародышеобразователи кристаллизации, такие как порошкообразный полиэтилен высокой плотности (ПЭВП). Они действуют как внешняя добавка гранулирования для снижения вероятности агломерации гранул. Полиолефиновые порошкообразные зародышеобразователи кристаллизации обычно имеют плотность меньше, чем плотность воды и поэтому всплывают на поверхность водяной бани или цистерны, когда полимерные гранулы обрабатываются. Всплывание вызывает отток полиолефинового порошка из водяной ванны или емкости, что может привести к техническим остановкам, требующим периодической очистки оборудования и рабочих условий. Успех этого способа в значительной степени зависит от хорошего распределения полиолефинового порошка в емкости с водой, содержащей полимерные гранулы. Поэтому обычно требуется интенсивное перемешивание для получения заметного преимущества от полиолефинового порошка как добавки, облегчающей гранулирование. Этот способ снижения агломерации очень грязный и трудоемкий. Даже при самых благоприятных обстоятельствах значительная доля (примерно 20%) полимерного продукта теряется вследствие плохого качества гранулята и агломерации гранул.

Использование металлорганических поверхностно-активных веществ для минимизации агломерации гранул известно в существующем уровне. Однако, когда такие поверхностно-активные вещества используют в эффективно действующем количестве, это часто приводит к сильному вспениванию, и пена может стекать из емкости с водой на пол и вызывать таким образом повышенную загрязненность и опасные условия труда. Сочетание пеногасителя, такого как FOAMTROL®, и металлоорганического поверхностно-активного вещества, такого как стеарат цинка, в некоторых случаях использовано с успехом. Недостатком этой комбинации является потенциальная канцерогенная природа FOAMTROL®. Патент США 4359544 предлагает использовать в качестве агента, облегчающего гранулирование, набор зародышеобразователей кристаллизации, причем этот набор представляет собой смесь ПЭВП и стеарамид. Однако оба продукта - и ПЭВП и стеарамид - плохо диспергируются в воде и таким образом плохо работают в водяной ванне как агенты, облегчающие гранулирование.

В патенте США 5206292 предложено использовать порошок окисленного полиэтилена высокой плотности для минимазации агломерации свежеполученных гранул полиолефина. Согласно рабочим примерам из этого патента гранулы подают в полупрозрачную смесительную емкость, в которой содержится вода и небольшие количества окисленного ПЭВП. Суспензию поддерживают в состоянии перемешивания с использованием мешалки воздушной активации. Эта технология имеет много недостатков. Во-первых, окисленный ПЭВП не одобрен FDA для применения, требующего прямого контакта с пищевыми продуктами. Кроме того, для достижения хорошей дисперсии окисленного ПЭВП в охлаждающем агенте, содержащем гранулы полимера, требуются длительные времена перемешивания, примерно 30 минут. Кроме того, в областях, отдаленных от мешалки, некоторые гранулы могут легко слипаться друг с другом до завершения кристаллизации.

Патент США 5623012 относится к способу снижения липкости свежеприготовленных гранул полиолефинов. Способ предусматривает добавление смеси, содержащей полимерный зародышеобразователь кристаллизации и поверхностно-активное вещество на основе соли жирной кислоты, к охлаждающему агенту. К охлаждающему агенту добавляют стеарат цинка в качестве поверхностно-активного вещества на основе соли металла жирной кислоты и порошкообразный ПЭВП в качестве полимерного зародышеобразователя кристаллизации. Полученную суспензию вместе с полимерными гранулами закачивают в металлическую емкость для кристаллизации. Мешалку используют для перемешивания воды в емкости, чтобы диспергировать более равномерно порошкообразный ПЭВП и металлосодержащее поверхностно-активное вещество. Согласно существу цитированного патента синергический эффект достигается за счет использования порошкообразного ПЭВП и металлосодержащего поверхностно-активного вещества, так что снижаются и агломерация гранул, и пенообразование. Однако метод обработки полимерных гранул, описанный в цитированном патенте, очень хаотичный и грязный. При плотности меньше плотности воды порошкообразный ПЭВП стремится всплыть в воде; чтобы гарантировать приемлемое распределение указанного порошка во всем объеме кристаллизационной емкости, должно быть обеспечено непрерывное и интенсивное перемешивание. Вследствие такого перемешивания движение гранул внутри кристаллизационной емкости происходит хаотично, так что часть из них достигает выхода из емкости значительно раньше, чем остальные гранулы; времена нахождения в кристаллизационной емкости оказываются различными. В областях, где не достигнуто хорошее распределение порошкообразного ПЭВП, некоторые гранулы могут легко слипаться друг с другом до завершения кристаллизации, тогда как другие гранулы могут покидать кристаллизационную емкость, не достигнув достаточной степени охлаждения и отверждения, создавая тем самым проблемы слипания на последующих технологических стадиях.

В свете указанных недостатков было бы желательно разработать способ эффективного охлаждения полимерных гранул для предотвращения или минимизации их агломерации в оборудовании, расположенном после стадии гранулирования.

Неожиданно найден способ обработки полимерных гранул непрерывным образом, обеспечивающий эффективное и гомогенное охлаждение большого количества полимерных гранул, заметно снижающий таким образом тенденцию гранул к агломерации. Поэтому целью настоящего изобретения является непрерывный способ минимизации агломерации свежеприготовленных полиолефиновых гранул, включающий стадии:

(а) подачи водного потока, содержащего полиолефиновые гранулы, в башню,

(b) охлаждение указанных полиолефиновых гранул в течение их течения вверх по указанной башне за счет противоточного потока охлаждающего агента, имеющего плотность выше, чем указанный полиолефин,

(с) сбор охлажденных гранул из верхней части указанной башни после нахождения в башне в течение промежутка времени от 2 до 20 минут.

Везде в тексте описания изобретения время нахождения гранул внутри башни определено как отношение между «удерживанием» полимерных гранул внутри башни и массовой скоростью потока полимера, выгружаемого из башни.

Способ настоящего изобретения особенно эффективен для значительного снижения липкости полимерных гранул, полученных на стадии подводного гранулирования. В процессе обработки непрерывным образом согласно настоящему изобретению поверхность каждой гранулы эффективно охлаждается и затвердевает, и при этом между ними происходит минимальный контакт. Вследствие этого, предупреждаются проблемы слипания вдоль линии, связывающей гранулятор со стадией сушки, где происходит удаление воды из полимера.

Полимер, выгружаемый из полимеризатора, сначала подвергается шприцеванию с получением полимерных стрендов, которые поступают на резательную установку, где они разрезаются на гранулы. Подводное гранулирование может быть осуществлено согласно любому традиционному методу получения водного потока, содержащего полиолефиновые гранулы. С этой целью может быть использована подводная торцевая фреза или гранулятор типа резака для стрендов.

Согласно настоящему изобретению водный поток, содержащий полиолефиновые гранулы в массовом отношении H2O/гранулы в интервале от 40 до 70, получают на стадии гранулирования и подают в нижнюю часть башни (стадия а). Температура водного потока, поступающего в башню, обычно в интервале от 30 до 60°С.

Охлаждающим агентом, использованным в способе настоящего изобретения, может быть вода или любой альтернативный охлаждающий агент, имеющий плотность выше, чем плотность обработанных гранул. Предпочтительно плотность указанных охлаждающих агентов должна быть выше, чем 950 кг/м3.

Воду предпочтительно используют в качестве охлаждающего агента в способе настоящего изобретения, и далее по тексту воду будут называть охлаждающим агентом. Соответственно, водный поток, содержащий охлажденные гранулы, собирают из верхней части башни на стадии (с). Выгрузка указанного водного потока не требует использования никакого нагнетающего устройства, и преимущественно ее осуществляют перетеканием гранул через верх колонны.

Колонной, использованной в настоящем изобретении, является вертикальная колонна, снабженная мешалкой вдоль ее оси. Предпочтительно водный поток, содержащий полиолефиновые гранулы со стадии (а), поступает в колонну вдоль направления, тангенциального к стенкам колонны. Такой тангенциальный ввод помогает ускорить разделение между полимерными гранулами и водой вследствие возникающего «центробежного эффекта». Однако указанное разделение чаще всего вызвано способностью полимера всплывать на воде. В действительности, будучи введенными в колонну, компоненты входящего потока ведут себя по-разному: вследствие более низкой плотности полимера относительно воды гранулы текут вверх вдоль оси колонны. В отличие от этого, основная часть воды, входящей в колонну со стадии (а), протекает вниз и выходит через отвод, расположенный в дне колонны. Как следствие этого, указанная основная часть воды входит в колонну, не протекая вдоль нее.

Протекая вверх по колонне, гранулы встречаются противотоком с протекающим вниз потоком воды (стадия b), который способствует кристаллизации их поверхности. В процессе их кристаллизации полимерные гранулы становятся твердыми и теряют свою липкость. Чем выше время нахождения гранул внутри колонны, тем выше уровень кристаллизации, что в результате предотвращает агломерацию гранул. Время нахождения в колонне, требуемое для приемлемого уровня кристаллизации, зависит от конкретного типа полиолефина, обрабатываемого согласно настоящему изобретению. Полиолефиновые сополимеры обычно характеризуются более низкой скоростью кристаллизации, чем гомополимеры; поэтому времена нахождения в колонне для сополимеров должны быть обычно больше 5-ти минут. Для гранул гомополимера время нахождения может быть ниже 5-ти минут. Как следствие этого, время нахождения четко зависит от типа полимера, однако предпочтительный интервал, подходящий для многих случаев, составляет от 5 до 12 минут.

Охлаждающая вода подается в верхнюю часть колонны при температуре между 10 и 40°С, протекает вниз вдоль колонны и вместе с основной частью воды для нарезки, входящей со стадии а), выходит через отвод, размещенный в дне колонны. Помимо охлаждения полимерных гранул движущийся вниз поток воды вызывает «расширение» суспензии гранулы/вода внутри колонны; указанное расширение также способствует предотвращению агломерации гранул. Отмечено, что суспензия гранулы/вода ведет себя аналогично псевдоожиженному слою полимерных частиц с той разницей, что псевдоожижение вызвано движущимся противотоком потоком охлаждающей воды. Чем выше скорость протекающей вниз охлаждающей воды, чем выше степень расширения: следствием этого является то, что скорость движущейся вниз охлаждающей воды является параметром, влияющим на правильную работу всего процесса. Важно поддерживать указанный параметр постоянным в процессе работы колонны. В общем, если скорость движущейся вниз охлаждающей воды слишком низкая, достаточного расширения суспензии гранулы/вода не происходит и агломерация гранул не затрудняется. В отличие от этого, если указанная скорость движущейся вниз воды слишком высокая, то суспензия гранулы/вода излишне расширяется вниз, выводя таким образом часть гранул через вывод, размещенный в дне колонны. Авторами изобретения установлено, что для того, чтобы избежать вышерассмотренные недостатки, приемлемый интервал скоростей движущейся вниз охлаждающей воды должен составлять от 0,5 до 4 см/сек, предпочтительно от 1,5 до 3,0 см/сек. При значении 0,5 см/сек достаточное расширение гранул достигается только частично, и таким образом агломерация гранул успешно не предупреждается. В отличие от этого, при скорости выше 4 см/сек расширение гранул таково, что некоторые гранулы могут быть выведены через вывод, размещенный в дне колонны.

Дополнительным отличительным признаком колонны, использованной в настоящем изобретении, является мешалка, размещенная в верхней, узкой части: указанная мешалка обеспечивает слабое перемешивание суспензии гранул, что благоприятствует предотвращению агломерации, поддерживает гранулы отделенными друг от друга. Скорость перемешивания обычно не должна превышать 100 об/мин, предпочтительно должна лежать в интервале от 15 до 40 об/мин. Сильного и интенсивного перемешивания следует избегать, потому что это нарушит «течение пробки», характерное для гранул вдоль колонны, и вызовет неравномерное распределение времени нахождения гранул в колонне. Действительно, существенное преимущество способа настоящего изобретения связано с тем фактом, что текущий вверх поток полимерных гранул вдоль колонны представляет собой по существу «поток пробки»: это включает гомогенное охлаждение всех гранул, введенных в колонну. Это существенное различие по сравнению с обычными методами, известными в уровне техники, где полимерные гранулы охлаждаются с помощью хаотичных и грязных систем, как пояснено в разделе предыстории создания настоящего изобретения.

Когда полимерные гранулы достигают верха колонны, они переливаются через колонну. Однако, поскольку основная часть воды, поступающей в колонну, выводится через отвод, размещенный вблизи дна колонны, то только небольшое количество воды будет достигать верха колонны вместе с гранулами. Как следствие этого, хотя водный поток со стадии (а) имеет массовое отношение Н2О/гранулы от 40 до 70, но через верх колонны (стадия с) будет перетекать водный поток, содержащий полиолефиновые гранулы в массовом отношении Н2О/гранулы от 3 до 10. Это означает сниженное количество воды, поступающей на стадию сушки. Это составляет другое значительное преимущество способа настоящего изобретения: в отличие от способов существующего уровня, где гранулы вместе с большим количеством воды втекают в сушильную установку, способ согласно изобретению значительно снижает затраты на последующую стадию сушки. Действительно, размер и эксплуатационные расходы на процесс сушки могут быть сведены к минимуму. Стадию сушки предпочтительно осуществляют в центробежной сушилке.

Вода, вытекающая со дна колонны, может быть удобно избежать стадию сушки и непрерывно охлаждается и поступает на рециркуляцию в процесс подводного гранулирования вместе с водой, которая отделяется от гранул в центробежной сушилке. Способ настоящего изобретения далее будет описан подробно с ссылкой на прилагаемый чертеж, который дан для пояснения и не ограничивает объема притязаний настоящего изобретения.

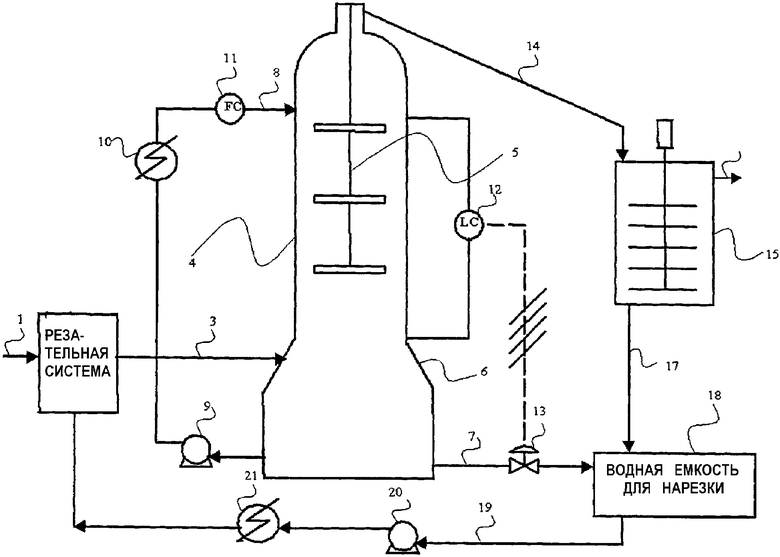

Касательно чертежа, полимерные частицы, выходящие из полимеризационного реактора и с экструзионной линии (не показана) по линии 1 подаются на резательную установку 2, где протекает подводное гранулирование. Водный поток, содержащий полиолефиновые гранулы, выходит из резательной установки 2 и поступает по линии 3 в колонну 4, которая представляет собой вертикальную колонну, снабженную мешалкой 5 на ее оси. Мешалка 5 размещена в верхней части колонны 4, пальцевые насадки предпочтительно использованы для обеспечения мягкого перемешивания внутри верхней части колонны.

Предпочтительно колонна, использованная в настоящем изобретении, сконструирована с различным диаметром между придонной частью и верхней частью, так что она включает верхнюю, более узкую часть и дно, более широкую часть. Подходящий интервал диаметров верхней части составляет от 0,1 до 0,5 DB, предпочтительно от 0,2 до 0,4 DB, где DB означает диаметр придонной части. Как следствие, тело колонны снабжено переходной областью 6, соединяющей верхнюю часть с придонной частью колонны.

Водный поток из стадии а) может быть направлен в придонную часть колонны или, в ином варианте, он может быть направлен в колонну 4 в соответствии с указанным переходом 6. Водный поток, содержащий полиолефиновые гранулы, вводится в колонну 4 по линии 3 в направлении, предпочтительно тангенциальном стенкам указанного перехода 6. Сразу же после введения в колонну 4 гранулы, вследствие более низкой плотности полимера в сравнении с водой, протекают вверх вдоль верхней, более узкой части колонны 4. В отличие от этого, основная часть воды, входящей в колонну по линии 3, протекает вниз вдоль придонной части колонны и выводится по линии 7.

Протекая вверх по колонне 4, гранулы встречаются в режиме противотока с текущей вниз охлаждающей водой, которая вызывает кристаллизацию их поверхности. В процессе их кристаллизации полимерные гранулы становятся жесткими и теряют свою липкость. Охлаждающая вода поступает по линии 8 в верхнюю часть колонны 4, стекает вниз по колонне и непрерывно рециркулирует в верхнюю часть колонны, проходя через насос 9 и охлаждающее устройство 10. Охлаждаясь до температуры в интервале 10-40°С, вода на линии 8 не требует использования охлаждающей системы, поскольку желательный уровень охлаждения может быть достигнут простым теплообменом с водой при комнатной температуре, обычно доступной на месте любого завода. Указанный технологический признак включает существенное преимущество с точки зрения поглощения энергии и капиталовложений: в отличие от этого, способы существующего уровня, в которых полимерные гранулы контактируют с водой внутри больших емкостей, требуют охлаждающей системы для значительного охлаждения воды до температур примерно 0-10°С.

Степень «расширения» гранул внутри колонны регулируется регулятором расхода (Flow Controller) (FC), установленным на линии 8: таким образом контролируется скорость стекания охлаждающей воды, чтобы получить желаемую степень «расширения» полимерного слоя внутри верхней, узкой части колонны. Контроль указанной степени «расширения» полимерных гранул внутри колонны можно осуществлять визуально через стеклянные окошки, установленные на разной высоте вдоль более узкой части колонны.

Измеряется задержка полимерных гранул внутри колонны 4 и регулируется с помощью контроллера уровня (Level Controller) (LC) 12 через элемент дифференциального давления. Используя разность плотностей между полимером и водой и сравнивая массу колонки, содержащей гранулы, и воды с массой такой же колонки, содержащей только воду, LC 12 измеряет задержку полимера внутри колонны. Действуя на величину открытия контрольного клапана 13, помещенного на линии 7, LC 12 может регулировать расход воды, выходящей из колонны 4, поддерживая таким образом величину задержки внутри колонны на требуемой величине. Как следствие, в зависимости от типа обрабатываемого полимера колонна может работать в режиме подходящего времени нахождения этого полимера, которое поддерживается постоянным в процессе обработки.

Когда полимерные гранулы достигают верха колонны 4, они перетекают из колонны по линии 14. Однако, поскольку основная часть воды, входящей в колонну по линии 3, выходит по линии 7, количество воды, достигающее верха колонны вместе с гранулами, резко снижается, и таким образом минимизируется размер оборудования и затраты, необходимые для сушки гранул. Указанная меньшая часть воды и полимерные гранулы поступают в центробежную сушилку 15 по линии 14.

Высушенные полимерные гранулы выводят из центробежной сушилки 15 по линии 16, а воду отделяют и собирают на дне центробежной сушилки 15 перед транспортировкой по линии 17 в водяную емкость для нарезки гранул 18. Кроме того, вода, выходящая из придонной части колонны по линии 7, течет в водяную емкость для нарезки гранул 18. Из водяной емкости для нарезки 18 подходящее количество воды непрерывно поступает на насос 20 по линии 19, охлажденной в охлаждающем устройстве 21 перед рециркуляцией в систему нарезки 2. Следующие примеры следует рассматривать как пояснительные и не ограничивающие существа настоящего изобретения.

ПРИМЕРЫ

В примерах 1-3 использована технологическая установка, описанная на фиг.1.

Колонна 4 сконструирована так, что диаметр верхней части меньше чем диаметр придонной части. Верхняя, более узкая часть колонны имеет диаметр 0,12 м и высоту примерно 4,0 м, а придонная часть колонны имеет диаметр примерно 0,4 м и высоту примерно 0,8 м.

Степень «расширения» гранул внутри колонны контролируется с помощью контроллера расхода (Flow Controller) (FC) 11, размещенного на линии 8. Скорость стекания охлаждающей воды поддерживается на величине 2 см/с для достижения степени «расширения» полимерных гранул примерно 56% по объему внутри верхней, узкой части колонны 4.

Задержка полимерных гранул внутри колонны 4 регулируется с помощью регулятора уровня (Level Controller) (LC) 12. В зависимости от типа обрабатываемых полимерных гранул в примерах 1-3 выбирают подходящее время нахождения гранул внутри колонны.

Время нахождения τ гранул представляет собой отношение между задержкой полимера и количеством полимера, выгружаемого из колонны по линии 14.

Эффективность способа настоящего изобретения по предупреждению слипания полимерных гранул оценивают визуально, проверяя уровень агломерации гранул на линии 14 (соединяющей колонну с центробежной сушилкой) и на выходе из центробежной сушилки (линия 15).

Пример 1

Гомополимер бутена-1 со скоростью течения расплава MIE примерно 20 г/10 мин (ASTM D1238, условие 190°С/2,16 кг) получают газо-жидкостной полимеризацией бутена-1. Процесс полимеризации, а также дезактивацию катализатора проводят согласно описанию к патентной заявке WO 04/0008895, переданной Basell Poliolefine Italia. Удаление непрореагировавшего бутена-1 из полимерного раствора, полученного из полимеризатора, осуществляют испарением из расплава, как описано в патентной заявке WO 04/000891, переданной Basell Poliolefine Italia.

Расплав полибутена-1, выходящий со стадии испарения, поступает в статический смеситель для смешения добавок, необходимых для компаундирования полимера. Полимерный расплав, выходящий из статического смесителя, подают затем по линии 1 в подводный гранулятор Werner & Pfleiderer 2, где его нарезают на гранулы.

Водный поток, содержащий 50 кг/ч полимерных гранул и 2,8 м3/ч воды, непрерывно отводится из подводного гранулятора 2 при температуре примерно 50°С: полученное массовое отношение Н2О/гранулы составляет 56. Указанный поток вводят затем в колонну 4 по линии 3.

Приблизительно 0,814 м3/ч охлаждающей воды при температуре 30°С подают в верхнюю часть колонны по линии 8 и осуществляют непрерывную рециркуляцию из придонной части в верхнюю часть колонны, пропуская ее через насос 9 и охлаждающее устройство 10. Приблизительно 2,5 м3/ч воды выводится из придонной части колонны и непрерывно проходит по линии 7 в водную емкость для нарезки 18, тогда как водный поток, содержащий 50 кг/ч полимерных гранул и примерно 0,3 м3/ч воды, перетекает через верх колонны по линии 14: массовое отношение Н2О/гранулы на этой линии составляет 6. Указанный водный поток подают затем в центробежную сушилку 15.

LC 12 поддерживает задержку полимера внутри колонны 4 на величине примерно 4,17 кг, так что время нахождения т гранул внутри колонны составляет примерно 5 минут (τ=4,17 кг/50 кг/ч).

50 кг/ч сухих полимерных гранул выводят из центробежной сушилки 15 по линии 16 и 0,3 м3/ч воды выгружают из придонной части сушилки 15, а затем переносят по линии 17 в водную емкость для нарезки 18.

2,8 м3/ч воды из водной емкости для нарезки 18 непрерывно рециркулирует в подводный гранулятор 2, проходя через насос 20 и охлаждающее устройство 21.

На линии 14 и на выходе из центробежной сушилки найдено пренебрежительно малое количество агломерированных гранул.

Пример 2

Тот же газо-жидкостной процесс полимеризации, что представлен в примере 1, использовали для получения сополимера бутена-1, содержащего 3% по массе этилена и имеющего MIE примерно 45 г/10 мин.

Водный поток, содержащий 50 кг/ч полимерных гранул и 2,8 м3/ч воды, обрабатывают согласно способу настоящего изобретения. Применяют те же рабочие условия, что и в примере 1, с той разницей, что задержка полимера внутри колонны 4 увеличена до величины примерно 8,33 кг, так что время нахождения гранул внутри колонны составляет примерно 10 минут (8,33 кг/50 кг/ч).

Пренебрежительно малое количество агломерированных гранул найдено на линии 14 и на выходе из центробежной сушилки.

Пример 3

50 кг/ч пропиленового сополимера, содержащего 50% по массе этилена и имеющего MIE примерно 5 г/10 мин, обрабатывают согласно способу настоящего изобретения. Применяют те же рабочие условия, что в примере 1, с той разницей, что задержка полимера внутри колонны 4 увеличена до величины примерно 8,33 кг, так что время нахождения гранул внутри колонны составляет примерно 10 минут (8,33 кг/50 кг/ч).

Пренебрежительно малое количество агломерированных гранул найдено на линии 14 и на выходе из центробежной сушилки.

Изобретение относится к способу обработки полимерных гранул с целью снижения их тенденции к агломерации. Способ включает подачу водного потока с полиолефиновыми гранулами в колонну, охлаждение полиолефиновых гранул в процессе их течения вверх по колонне противотоком движущейся вниз охлаждающей воды со скоростью от 0,5 до 4 см/сек и сбор охлажденных гранул из верхней части колонны. Охлаждающая вода имеет плотность выше, чем плотность указанного полиолефина, при этом скорость охлаждающей воды в колонне поддерживают постоянной. Сбор охлажденных гранул осуществляют после достижения времени их нахождения в колонне от 2 до 20 мин. Обеспечивается эффективное и гомогенное охлаждение большого количества полимерных гранул, заметно снижается тенденция гранул к агломерации. 20 з.п. ф-лы, 1 ил.

(a) подача водного потока, содержащего полиолефиновые гранулы, в колонну,

(b) подача охлаждающей воды в верхнюю часть колонны, имеющего плотность выше, чем плотность указанного полиолефина,

(c) охлаждение полиолефиновых гранул в процессе их течения вверх по колонне противотоком движущейся вниз охлаждающей воды со скоростью от 0,5 до 4 см/с, причем скорость охлаждающей воды в колонне поддерживают постоянной,

(d) сбор охлажденных гранул из верхней части колонны после достижения времени нахождения гранул в колонне в интервале от 2 до 20 мин.

| US 4606873 А, 19.08.1986 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| ЗАДНЯЯ КРОМКА РОТОРНОЙ ЛОПАСТИ | 2013 |

|

RU2632563C2 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ получения сшиваемых полиолефинов | 1976 |

|

SU686627A3 |

Авторы

Даты

2008-12-10—Публикация

2004-05-27—Подача