Настоящее изобретение относится к способу непрерывного получения гранул сложного полиэфира с низкой степенью гидролиза из высоковязких расплавов сложного полиэфира; данный способ характеризуется тем, что снижение степени поликонденсации при переходе от расплава сложного полиэфира к грануляту сложного полиэфира составляет менее 2%. Кроме того, изобретение относится к грануляту сложного полиэфира, который получают с применением данного способа, а также к устройству для получения гранулята.

Для получения гранул сложного полиэфира, в частности полиэтилентерефталата (ПЭТ), был разработан ряд способов, в которых расплавленный полимер выдавливают из фильеры, а затем охлаждают полученные "нити" в водяной бане таким образом, чтобы они затвердели, далее разрезают их с помощью режущего устройства с получением цилиндрических отрезков, после чего их дополнительно охлаждают до 50-60°С и затем обрабатывают после количественного удаления транспортной воды в центробежной сушилке или в другом сушильном устройстве до тех пор, пока их поверхность не станет сухой. Затем данные обрезки готовы для последующей обработки в устройстве для повышения вязкости; обычно данное устройство включает множество ступеней, например кристаллизаторы и один или более реакторов, и его эксплуатируют в атмосфере инертного газа при температуре до 220°С.

Другой способ, который все более и более успешно применяют также для ПЭТ, называют разрезанием "у лицевой поверхности фильеры" или разрезанием в горячем состоянии. Он отличается тем, что фильера, из которой выдавливают полимер, находится в непосредственном контакте с камерой резки и водяной камерой, поток циркулирующей воды постоянно уносит "гранулы" круглой или овальной формы, которые получают с помощью простого циркулярного ножа, пробегающего мимо отверстий фильеры, при этом тепло отводится от расплава и происходит переохлаждение "гранул". Смесь отрезков и воды разделяют, а поверхностную воду удаляют в перемешивающей центрифуге таким образом, что в итоге получают предварительно высушенный гранулят, пригодный для транспортировки.

Данный способ был улучшен в отношении использования внутреннего тепла полимера для кристаллизации сложного полиэфира в том, что охлаждение расплава ниже температуры плавления прерывают при температурах, составляющих от 100°С до 190°С. В данном интервале начинается кристаллизация, и путем последовательного присоединения горизонтального кристаллизатора достигают степеней кристаллизации, составляющих >38%, что является достаточным для исключения слипания отрезков (агломерации) при более высоких температурах обработки, например, в сушилке или в устройстве для дополнительной конденсации. С другой стороны, все еще горячие "гранулы" можно дополнительно подвергнуть кондиционированию при постоянной температуре для дополнительной сушки и дегазации побочных продуктов реакции распада сложных полиэфиров в контейнере для хранения в течение нескольких часов с легким потоком газа-носителя, например воздуха или инертного газа. В результате можно получить уже пригодный для продажи полимерный продукт. Применение таких устройств доказало их ценность для дальнейшего традиционного производства ПЭТ.

Кроме того, соответствующий способ получения высокомолекулярного сложного полиэфира известен из WO 03/042278 А1. Данные ПЭТ-продукты ввиду большой длины цепи обладают особой чувствительностью к гидролитическому расщеплению при особых граничных условиях, таких как высокая температура при одновременном присутствии воды или водяного пара, или же при длительном хранении при воздействии влаги. Таким образом было показано, что при интенсивном контакте расплава с горячей водой и при образовании водяного пара следует ожидать интенсивного гидролиза, который снижает степень поликонденсации в течение нескольких минут на 20%.

Для новой технологии, с помощью которой исходя из высоковязкого расплава без применения энергии и интенсивной сложной дополнительной конденсации получают непосредственно конечный продукт, который сравнительно и качественно лучше, чем гранулят/гранулы сложного полиэфира, полученные традиционным способом, очевидны недостатки, которые затрудняют ее промышленное применение. В частности, можно наблюдать следующие недостатки:

1. быстрый гидролиз в атмосфере водяного пара уже в предварительной сушилке,

2. недостаточное регулирование кристаллизации,

3. большие потери воды в результате испарения,

4. регулируемость последующей изотермической сушки.

Исходя из этого задачей настоящего изобретения является создание улучшенного способа, в котором по возможности исключается снижение степени поликонденсации ввиду гидролитического расщепления непосредственно полученных гранул сложного полиэфира. Кроме того, предполагается, что содержание ацетальдегида (содержание АА) в грануляте является низким.

Кроме того, задачей настоящего изобретения является получение соответствующего гранулята и создание устройства для осуществления такого способа.

Указанную задачу по отношению к способу решают посредством отличительных признаков п.1 формулы изобретения, по отношению к грануляту - посредством отличительных признаков п.12 формулы изобретения, по отношению к устройству - посредством отличительных признаков п.15 формулы изобретения. В зависимых пунктах формулы изобретения описаны предпочтительные варианты данного изобретения.

Согласно данному изобретению предложено в соответствии с п.1 формулы изобретения оптимизировать способ таким образом, что разрезание в горячем состоянии осуществляют при температурах воды, составляющих от 70°С до 95°С, и при соотношении жидкости к твердому веществу, составляющем от 8:1 до 12:1. Таким образом, существенным является то, что жидкость удерживают до ее поступления в предварительную сушилку, и то, что циркулирующую воду в предварительной сушилке отделяют в течение <10 с. Теперь показано, что при поддержании данных условий способа можно получить гранулят или гранулы сложного полиэфира, степень поликонденсации которого менее чем на 2% ниже степени поликонденсации высоковязкого расплава. Поскольку теперь с применением способа согласно данному изобретению можно получить гранулят или гранулы сложного полиэфира с высокой степенью поликонденсации, как указано выше, их можно применять далее непосредственно для получения бутылок и пленки без промежуточно присоединенных устройств для повышения вязкости, с которыми связаны охлаждение гранулята/гранул, промежуточное хранение, повторный нагрев и длительное кондиционирование при высокой температуре, а также сложные системы циркуляции инертного газа и повторное охлаждение.

Способ согласно данному изобретению начинают с расплава сложного полиэфира, предпочтительно расплава ПЭТ, полученного с использованием установки непрерывной поликонденсации, имеющего степень поликонденсации от 132 до 165, предпочтительно до 162. Способы данного типа для получения высоковязкого сложного полиэфира сами по себе известны в технике. В этом отношении смотри указанную выше публикацию WO 03/042278 А1.

Теперь неожиданно установлено, что при использовании способа согласно данному изобретению снижение степени поликонденсации происходит только до значений, которые менее чем на 2%, предпочтительно до значений, которые менее чем на 1,5%, ниже степени поликонденсации высоковязкого расплава. В способе согласно данному изобретению отмечают, в частности, тот факт, что обычное предварительное отделение транспортной воды, поступающей из подводящего трубопровода и идущей из режущего устройства в предварительную сушилку, для того чтобы снизить нагрузку на предварительную сушилку, не приводит к ожидаемому снижению гидролиза, то есть образование водяного пара оказывает значительно большее воздействие на горячую поверхность гранул/гранулята, чем слой охлаждающей воды. Таким образом, для того чтобы достичь нужного эффекта, важно регулировать соотношение жидкости к твердому веществу, то есть соотношение воды к гранулам/грануляту, таким образом, чтобы оно составляло от 8:1 до 12:1 и чтобы температура воды во время разрезания в горячем состоянии находилась в интервале от 80°С до 90°С. При этом получали лишь малые различия в эффекте гидролиза, которые можно приписать интервалу разброса значений при анализе. В связи с этим в способе согласно данному изобретению предварительная сушка имеет решающее значение. Показано, что при поддержании условий п.1 формулы изобретения после предварительной сушки получают промежуточный гранулят сложного полиэфира с остаточной влажностью, составляющей <200 ppm (частей на миллион) и >100 ppm (частей на миллион).

Предпочтительно, в способе согласно данному изобретению получают ПЭТ (полиэтилентерефталат).

Следующие технические характеристики имеют решающее значение для минимального гидролиза:

1) отсутствие предварительного увлажнения перед сушилкой,

2) быстрый выпуск транспортной воды в сушилке в течение <10 с,

3) быстрое удаление поверхностной воды в течение от 30 с до 2 мин,

4) незначительное испарение остаточной воды, которая продиффундировала в структуру полимера, при постепенной сушке и ее эффективный выпуск с помощью сухого предварительно нагретого воздуха, идущего противотоком из последовательно присоединенного накопительного бункера,

5) конденсация смеси водяного пара и воздуха в последовательно присоединенном струйном конденсаторе, в котором воду удаляют из системы циркуляции транспортной воды, охлаждают и возвращают обратно в основную циркуляцию после фильтрования,

6) регулирование количества продувочного воздуха и его влажности по точке росы, которую следует поддерживать между -10°С и -40°С, при основной сушке для дополнительного удаления из сложного полиэфира воды и других летучих побочных продуктов.

Изобретение также относится к грануляту, полученному согласно описанному выше способу, предпочтительно из ПЭТ. Гранулят согласно данному изобретению, полученный с использованием описанного выше способа, характеризуется, в частности, тем, что его степень поликонденсации менее чем на 2%, предпочтительно менее чем на 1,5%, ниже степени поликонденсации высоковязкого полиэфирного полимера.

Дополнительными существенными признаками, которые характеризуют гранулят согласно данному изобретению, являются степень кристаллизации, составляющая менее 38% (способ измерения плотности), содержание низкокипящего компонента (например, АА, МДО и т.д.) менее 1 ppm (частей на миллион), предпочтительно от 0,5 до 0,9 ppm (частей на миллион), а также превосходный цвет, который согласно техническим условиям имеет параметр желтого цвета b* (CIELAB), составляющий от -1 до -3. Кроме того, гранулят согласно данному изобретению отличается тем, что содержание воды в нем составляет менее 100 ppm (частей на миллион), и тем, что масса частицы гранулята составляет менее 25 г, предпочтительно <15 г. Кроме того, неожиданно оказалось, что содержание ацетальдегида (содержание АА) в полученном грануляте является очень низким и составляет <0,8 ppm (частей на миллион). Дополнительным преимуществом гранулята согласно данному изобретению является то, что его удельная поверхность составляет >1,4 м2/кг, предпочтительно от 1,6 до 1,8 м2/кг. Следовательно, гранулят согласно данному изобретению очень хорошо подходит ко всем видам применения в упаковочной промышленности и ввиду его низкой кристалличности обеспечивает дополнительные преимущества при производстве бутылок, которые позволяют, в частности, применять низкую температуру повторного нагрева и, следовательно, снижают повторное образование низкокипящих продуктов разложения сложного полиэфира и повышают скорость производства заготовок. Также не образуются "тугоплавкие участки" в заготовках, которые можно получать традиционными способами во время конденсации твердой фазы, так как в новом способе не происходит увеличение вязкости или происходит только незначительное увеличение вязкости из-за описанной низкотемпературной обработки.

Кроме того, изобретение также относится к устройству для получения гранулята сложного полиэфира, предпочтительно ПЭТ-гранулята, из высоковязкого расплава сложного полиэфира со степенью поликонденсации от 132 до 165. Данное устройство характеризуется, в частности, тем, что предварительная сушилка выполнена в виде перемешивающей центрифуги. Решающее значение имеет конструкция перемешивающей центрифуги в форме конуса; корпус центрифуги расширяется вверх от основания конически или ступенчато. Помимо конструкции предварительной сушилки в виде перемешивающей центрифуги, кроме того, основным элементом в данном устройстве является то, что в дальнейшем ходе процесса применяют особым образом выполненное устройство для сушки/дегазации. Устройство для сушки/дегазации согласно данному изобретению характеризуется, в частности, тем, что оно выполнено в форме вертикального цилиндрического контейнера, и тем, что данный контейнер разделен на зону равной температуры и зону охлаждения.

Далее изобретение описано более подробно с помощью фиг.1 и 2.

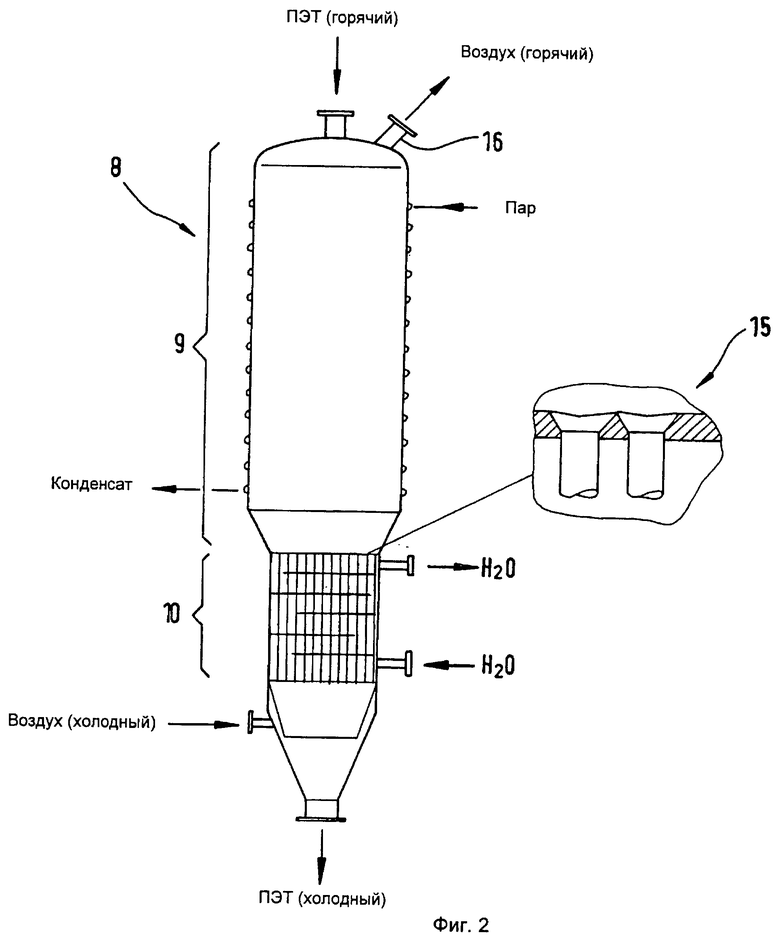

Так, на фиг.1 изображена технологическая схема процесса в целом,

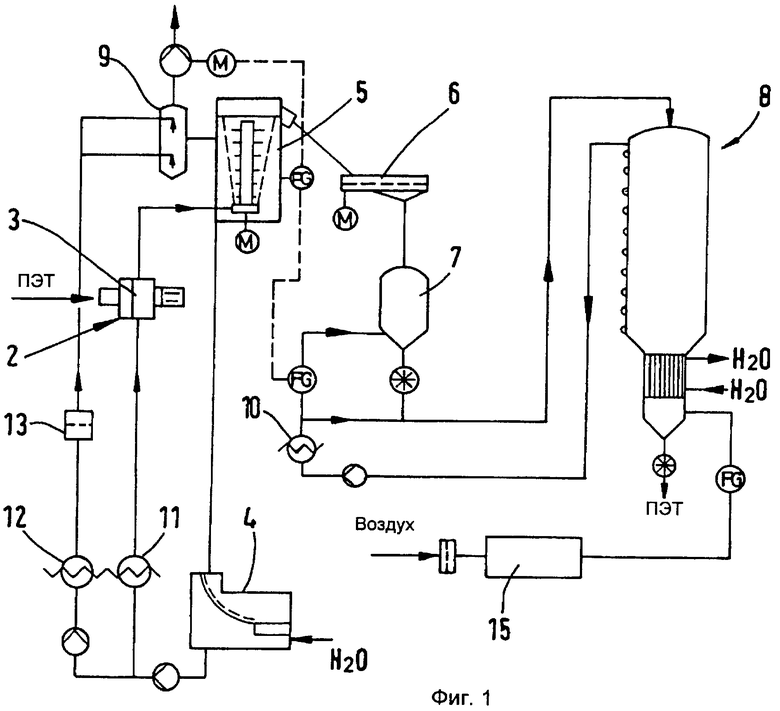

на фиг.2 изображено устройство для сушки/дегазации.

Процесс в целом представлен на фиг.1. Последовательность операций относится к получению ПЭТ.

Высоковязкий расплав выдавливают с помощью дозирующего насоса 2, который может создавать давление от >8 МПа до 20 МПа (от >80 бар до 200 бар), через нагретую фильерную плиту 3. (Подводное гранулирование проводят при избыточном давлении ниже по меньшей мере 0,1 МПа (1 бар) и при температуре воды на входе, составляющей по меньшей мере 70°С, предпочтительно 80-95°С). Отсекающий циркулярный нож, движущийся близко к фильерной плите, снимает тонкий слой расплава с каждого отверстия в этой плите, в результате чего образуются круглые или овальные частицы (гранулы), которые аморфно затвердевают на поверхности вследствие интенсивного потока воды вокруг них. Водяная камера находится под незначительно избыточным давлением, а соотношение жидкости к твердому веществу составляет от 8:1 до 12:1. Смесь гранулы/вода перемещают через короткий трубопровод по касательной в предварительную сушилку 5, которая выполнена в виде перемешивающей центрифуги; в нижней области происходит отделение воды, а гранулы всплывают в верхнюю область.

Здесь было показано, что в отличие от традиционного способа важно сдвинуть соотношение жидкости к твердому веществу к "нулю" в течение нескольких секунд времени пребывания в предварительной сушилке 5, т.е. удалить воду в нижней пятой части последней по возможности более полно, для того чтобы, с одной стороны, минимизировать дополнительный отвод тепла от гранул с помощью воды, а с другой стороны, минимизировать поверхностную пленку воды на гранулах таким образом, чтобы в результате испарения воды не происходили ни гидролиз, ни переохлаждение гранул ниже рабочего диапазона от 120°С до 180°С. В то же время было обнаружено, что соотношение гранул к испаряемой воде, выраженное в кг/кг, может лежать только в узких пределах от 100:1 до 20:1 во избежание описанных неблагоприятных эффектов.

Данные исходные условия составили основу конструкции новой сушилки. В частности, область входа жидкости выполнена таким образом, что перемешивающие/транспортирующие спирали, которые выполнены в форме открытого винта (шнека), имеют дополнительные проводящие элементы в виде лопастной или турбинной мешалки.

В результате текущая масса жидкости перемещается к периферии мешалки и таким образом ее можно выпустить там без усилия и крайне быстро с помощью цилиндрического перфорированного корпуса центрифуги, размер и количество отверстий в котором необходимо рассчитать. Кроме того, осуществляют уменьшение толщины слоя для отделения поверхностной воды таким образом, что корпус центрифуги, который до сих пор был цилиндрическим, выполнен в виде расширяющегося кверху конуса или цилиндрических ступеней, в результате чего центробежные силы непрерывно возрастают и, соответственно, толщина слоя воды на гранулах уменьшается. Центробежную/транспортирующую мешалку постоянно подгоняют к увеличению диаметра, для того чтобы толщина слоя (осадка) уменьшалась с увеличением диаметра. Таким образом, расстояние между перемешивающими/транспортирующими лопастями и сетчатым корпусом играет значительную роль в максимальном отделении воды. Таким образом, как воду, так и образующийся пар можно легко выпустить наружу через коническое сито. Дополнительным преимуществом конуса является увеличенная доступная поверхность сита, что облегчает прохождение воды и пара. В испытаниях было показано, что отношение входного диаметра (в нижней части) к выходному диаметру (в верхней части), составляющее от 0,75 до 0,6, приводит к наилучшему эффекту отделения воды при одновременной минимизации образования пара.

Также было неожиданно обнаружено, что первая кристаллизация до величин <10% происходит уже в предварительной сушилке 5 при температурах выше температуры стеклования (70-80°С). Повторные испытания показали, что агломерация, которая при других обстоятельствах является обычной для ПЭТ, в таком случае больше не могла происходить. Следовательно, больше не существует необходимости в дополнительной кристаллизации, например, на качающемся лотке. Простое изолированное сортировочное сито 6 является достаточным для отделения отрезков избыточной длины, для того чтобы воздействовать на дальнейшее протекание диффузии и сушки низкокипящих компонентов ПЭТ.

В качестве дополнительного основного элемента можно упомянуть инжекционный конденсатор 9, который оптимизирует использование воды при циркуляции технической воды, для того чтобы уменьшить потери осадка и потери воды, приготовление которой с помощью обратного осмоса обходится дорого.

Инжекционный конденсатор 9 присоединен сразу после предварительной сушилки 5, для того чтобы понизить количество водяного пара, неизбежно возникающего в сушилке, более чем в 10 раз. Из материально-энергетического баланса следует, что, например, при объеме выпуска гранул, составляющем 12000 кг/ч, количество образующегося пара составляет 600 кг/ч. Теперь 530 кг/ч пара можно направить на повторное использование. Следовательно, поскольку инжекционный конденсатор расположен в боковом потоке основной циркуляции технической воды, в то же самое время можно производить регулирование температуры последней, чему придается большое значение во время "разрезания у лицевой поверхности фильеры".

Неожиданно установлено, что для надежного исключения повышенного гидролиза с целью получения равномерно кристаллизующегося и предварительно высушенного продукта, соответствующего предъявляемым требованиям качества, необходима продувка сухого воздуха, предварительно нагретого до 140-180°С (нагреватель 10), через последующий сборный сосуд 7 путем пропускания данного воздушного потока в направлении, противоположном потоку гранул, через сортировочное сито 6 и предварительную сушилку 5, причем влажность потока воздуха регулируют таким образом, чтобы точка росы составляла приблизительно +10°С. Для этой цели количество воздуха, текущего в сборный сосуд 7, регулируют в зависимости от точки росы на входе воздуха в сушилку 5 таким образом, чтобы получить на выходе остаточную влажность гранул, составляющую <200 ppm (частей на миллион), предпочтительно >100 ppm (частей на миллион). Перемещение горячих отрезков в бункер 8 для выдержки затем осуществляют с помощью того же самого предварительно нагретого сухого воздуха, причем предпочтительной является транспортировка с "высокой плотностью", при которой сферический гранулят осторожно перемещают в бункер.

Неожиданно было показано, что дополнительная сушка в данный момент времени препятствует дальнейшей дегазации низкокипящих компонентов из гранул. Было обнаружено, что малые количества воды, присутствующие в структуре сложного полиэфира, могут увлекать с собой низкокипящие компоненты: ацетальдегид, метилдиоксолан и другие продукты разложения ПЭТ, содержание которых ниже на порядок, и следовательно, можно регулировать ускоренное испарение данных веществ с помощью остаточной воды. Было обнаружено сокращение времени процесса газовыделения приблизительно на 30-40% по сравнению с традиционными способами.

Дегазационную часть бункера 8 подвергают воздействию потока холодного воздуха, влажность которого регулируют таким образом, чтобы точка росы составляла от -10°С до -40°С. Таким образом, количество воздуха регулируют с помощью регулятора 15 так, чтобы выходили побочные продукты, которые диффундируют из гранул и при указанных температурных условиях являются газообразными. Соотношение количества гранул к количеству воздуха поддерживают в оптимальном интервале от 5 до 25. Подачу воздуха осуществляют при температуре, которая, например, равна комнатной температуре, но ниже допустимой технологической температуры для гранул, составляющей 50°С, причем распределитель воздуха расположен ниже трубчатого теплообменника для смеси отрезки/вода, который объединен с бункером для охлаждения отрезков до температуры упаковки. Само по себе входное отверстие для воздуха выполнено с помощью двойного конуса. Охладитель отрезков обеспечивает дополнительное улучшение распределения малого количества воздуха, который барботируют противотоком через колонну для гранул. По причине малого количества воздуха, теплосодержание которого мало по сравнению с массой гранул, в бункере 8 устанавливается равновесная температура, которая не препятствует процессу кондиционирования. Даже на несколько дециметров выше охладителя отрезков температура колонны для отрезков находится в равновесии с профилем температуры, обеспеченным для дегазации.

Предпочтительно, продувочный/транспортирующий воздух получают с помощью системы Конти для осушения воздуха. В качестве энергосберегающего варианта отработанный воздух из бункера также можно применять для продувки накопительного контейнера и предварительной сушилки, а также в качестве транспортирующего воздуха и для регенерации системы осушения воздуха.

На фиг.2 изображена, в увеличенном разрезе, конструкция бункера 8 для выдержки/дегазации. Так, бункер 8 для выдержки/дегазации выполнен в форме вертикального цилиндрического корпуса. При этом бункер 8 разделен на две зоны - фактически на зону 9 равной температуры и зону 10 охлаждения. Теплообменник в зоне охлаждения выполнен в виде пучка труб 15 с обработкой без мертвых зон на его верхней стороне. При этом существенным в бункере 8 для выдержки/дегазации является то, что отношение площади свободной поверхности труб теплообменника к площади поверхности контейнера составляет от 1:4 до 1:6, а отношение L/D для теплообменника составляет по меньшей мере 1,2:1. Введение сухого воздуха ниже пучка труб теплообменника осуществляют через кольцевой зазор, который образован с помощью двойного конуса. На верхней стороне контейнера предусмотрено выпускное отверстие 16 для горячего газа. Для наблюдения за профилем температуры бункер 8 для выдержки/дегазации может включать по меньшей мере 3 точки измерения по всей высоте цилиндра, которые могут предпочтительно располагаться по центру вблизи центральной линии контейнера (не показано). Дополнительной характеристикой бункера 8 для выдержки/дегазации является то, что цилиндрическая часть контейнера оборудована активной изоляцией, например электрическим обогревом, змеевиками из трубы, имеющей U-образное поперечное сечение, и т.д.

Пример 1

В установке получения ПЭТ, использующей типичную систему подводного резания, не подготовленную для продукции с низкой степенью гидролиза, были получены следующие степени поликонденсации при средней температуре 180°С и 15 часовом удержании:

Пример 2

На той же установке использовали оптимизированные параметры и установки процесса для улучшения качества продукта и были получены следующие результаты:

Пример 3

Ту же установку модифицировали согласно способу и оборудованию по настоящему документу и были получены следующие показатели качества:

Изобретение относится к способу прямого получения гранулята полиэтилентерефталата с низкой степенью гидролиза из высоковязкого расплава полиэтилентерефталата и устройство для прямого получения гранулята полиэтилентерефталата с низкой степенью гидролиза. Способ прямого получения гранулята полиэтилентерефталата со степенью полимеризации СП от 132 до 165, при котором расплав после осуществления способа разрезания в горячем состоянии подвергают предварительной сушке и сушке/дегазации. Стадию разрезания в способе разрезания в горячем состоянии осуществляют при температурах воды от 70 до 95°С и при поддержании соотношения жидкости к твердому веществу - соотношения воды к гранулам/грануляту от 8:1 до 12:1, причем жидкость полностью удерживают до поступления в предварительную сушилку, а циркулирующую воду в предварительной сушилке отделяют в течение менее 10 с. Кроме того, изобретение относится к грануляту полиэтилентерефталата, полученному указанным способом, который имеет степень поликонденсации самое большее на 2% ниже, чем степень поликонденсации высоковязкого расплава, расплав имеет степень полимеризации СП от 132 до 165. Степень кристаллизации гранулята полиэтилентерефталата составляет менее 38% (способ измерения плотности). Также изобретение относится к устройству для получения данных гранул. Технический результат - создание способа, в котором по возможности исключается снижение степени поликонденсации ввиду гидролитического расщепления непосредственно полученных гранул полиэтилентерефталата, которые имеют низкое содержание ацетальдегида. 3 н. и 16 з.п. ф-лы, 2 ил., 3 пр.

1. Способ прямого получения гранулята полиэтилентерефталата с низкой степенью гидролиза из высоковязкого расплава полиэтилентерефталата со степенью полимеризации СП от 132 до 165, при котором расплав после осуществления способа разрезания в горячем состоянии подвергают предварительной сушке и сушке/дегазации, отличающийся тем, что стадию разрезания в способе разрезания в горячем состоянии осуществляют при температурах воды от 70 до 95°С и при поддержании соотношения жидкости к твердому веществу - соотношения воды к гранулам/грануляту от 8:1 до 12:1, причем жидкость полностью удерживают до поступления в предварительную сушилку, а циркулирующую воду в предварительной сушилке отделяют в течение менее 10 с.

2. Способ по п.1, отличающийся тем, что 99% циркулирующей воды отделяют в предварительной сушилке, при этом в качестве предварительной сушилки предпочтительно применяют перемешивающую центрифугу, корпус которой выполнен в виде расширяющегося от основания вверх конуса или цилиндрических ступеней, а также тем, что циркулирующую воду удаляют в нижней пятой части предварительной сушилки.

3. Способ по п.1, отличающийся тем, что при предварительной сушке работу осуществляют в интервале температур от 120°С до 180°С, при этом во время предварительной сушки в предварительной сушилке предпочтительно устанавливают точку росы в интервале от 8 до 12°С с помощью количества продувочного воздуха из последовательно присоединенного накопительного контейнера.

4. Способ по п.1, отличающийся тем, что предварительную сушку регулируют таким образом, чтобы достичь степени кристаллизации по меньшей мере 5% с целью предотвращения агломерации гранул, или предварительную сушку регулируют таким образом, чтобы достичь влажности гранул/гранулята на выходе из предварительной сушилки менее 200 млн-1 (ррm).

5. Способ по п.1, отличающийся тем, что время пребывания в воде от разрезания в горячем состоянии до поступления в предварительную сушилку поддерживают менее 1 с.

6. Способ по п.1, отличающийся тем, что между предварительной сушкой и сушкой/дегазацией осуществляют сортировку на сортировочном сите, при этом время пребывания на сортировочном сите, в частности, составляет самое большее 30 с.

7. Способ по п.6, отличающийся тем, что гранулят после сортировки перед сушкой/дегазацией продувают в накопительном контейнере с применением кондиционированного сухого воздуха, при этом максимальное время пребывания в накопительном контейнере поддерживают, в частности, равным 8 мин, причем влажность в предварительной сушилке регулируют с помощью количества кондиционированного/высушенного воздуха.

8. Способ по п.1, отличающийся тем, что гранулят доставляют из накопительного контейнера для сушки в бункер кондиционирования/охлаждения с помощью транспортировки горячим воздухом, при этом, в частности, сушку осуществляют в активно изолированном бункере кондиционирования/охлаждения, причем сушку и охлаждение осуществляют в сочетании, при этом сушку, в частности, осуществляют от 6 до 12 ч при температуре от 150 до 180°С, предпочтительно от 160 до 175°С, а охлаждение, в частности, осуществляют до 50°С в течение от 0,5 до 1,5 ч.

9. Способ по п.1, отличающийся тем, что пары из предварительной сушилки конденсируют в смешивающем конденсаторе, охлаждающую среду для которого отделяют из частичного потока основной циркуляции воды и смешанный конденсат из которого применяют для регулирования температуры основной циркуляции воды, при этом, в частности, частичный поток и основной поток смешивают в соотношении от 1:4 до 1:6.

10. Способ по п.8, отличающийся тем, что обработку сухого воздуха осуществляют таким образом, чтобы точки росы составляли от -10°С до -40°С.

11. Способ по п.8, отличающийся тем, что воздух, введенный в бункер кондиционирования/охлаждения при максимальной температуре 40°С и при соотношении от 1:5 до 1:10, квазиламинарно распределяется через охладитель.

12. Гранулят полиэтилентерефталата, полученный способом согласно по меньшей мере одному из пп.1-11, отличающийся тем, что его степень поликонденсации самое большее на 2% ниже, чем степень поликонденсации высоковязкого расплава, имеющего степень полимеризации СП от 132 до 165, а его степень кристаллизации составляет менее 38% (способ измерения плотности).

13. Гранулят полиэтилентерефталата по п.12, отличающийся тем, что его степень поликонденсации самое большее на 1,5% ниже, чем для высоковязкого расплава.

14. Гранулят полиэтилентерефталата по п.12, отличающийся тем, что содержание воды в нем составляет менее 100 ppm, предпочтительно менее 50 ppm.

15. Устройство для прямого получения гранулята полиэтилентерефталата с низкой степенью гидролиза из высоковязкого расплава полиэтилентерефталата со степенью полимеризации СП от 132 до 165, включающее устройства для разрезания в горячем состоянии, для предварительной сушки, а также для сушки/дегазации, отличающееся тем, что предварительная сушилка выполнена в виде перемешивающей центрифуги, корпус которой расширяется от основания вверх в виде конуса или цилиндрических ступеней.

16. Устройство по п.15, отличающееся тем, что перемешивающая центрифуга включает впускной канал для жидкости, направленный тангенциально.

17. Устройство по меньшей мере по одному из пп.15 или 16, отличающееся тем, что после предварительной сушилки присоединено сортирующее устройство, при этом, в частности, между сортирующим устройством и устройством для сушки/дегазации расположен накопительный контейнер с впускным отверстием для воздуха, идущего в противоток грануляту.

18. Устройство по п.15, отличающееся тем, что устройство для сушки/дегазации выполнено в форме вертикального цилиндрического контейнера с зоной кондиционирования и зоной охлаждения.

19. Устройство по п.18, отличающееся тем, что зона охлаждения включает теплообменник, в котором пучок труб выполнен с полностью свободной поверхностной обработкой на его верхней стороне, при этом предпочтительно теплообменник выполнен с возможностью продувки кондиционированным воздухом в противоток к грануляту.

| DE 102005010706 A1, 14.09.2006 | |||

| DE 10206027176 A1, 01.03.2007 | |||

| DE 3120792 A1, 09.12.1982 | |||

| US 2880519 A, 07.04.1959 | |||

| RU 2004129634 A, 20.03.2006 | |||

| RU 2006112829 A, 27.08.2006 | |||

| RU 2005130773 A, 10.02.2006. |

Авторы

Даты

2013-02-27—Публикация

2008-08-22—Подача