Изобретение «Безмасляный газоперекачивающий агрегат» относится к машиностроению, а конкретно к области турбостроения, и может быть использовано в газовой промышленности на компрессорных станциях магистральных газопроводов, а также в па-ротурбостроении.

В настоящее время на тысячах газоперекачивающих агрегатов (ГПА), структурно включающих в себя газотурбинную установку (ГТУ) в качестве привода центробежного нагнетателя (ЦБН) для компремирования и транспортировки природного газа по магистральным газопроводам отечественным и зарубежным потребителям, для функционирования гидравлических систем регулирования нагрузки ГПА, охлаждения и смазки баббитовых пар трения, уплотнения разъемов роторов ГТУ и ЦБН применяется дорогостоящее, пожароопасное и экологически вредное турбинное масло марки ТП-22 и ТП-30 (ГОСТ 99 72-74).

При общем количестве типовых неисправностей ГПА порядка 81 наименования при 153 причинах их возникновения доля «масляных» неисправностей составляет величину 29 при 67 причинах их возникновения, что в процентном соотношении эквивалентно 36% и 45% соответственно.

Это объясняется физико-механической уязвимостью масла смазки (коксование, окисление и др.) пар трения ГПА на чувствительной к повышению температуры баббитовой основе подшипника и контактом с попутным конденсатом природного газа в зоне уплотнений ротора ЦБН. Утечки масла через неплотности в соединительных маслопроводах являются причиной пожаров на ГПА.

Несоблюдение жестких требований к стабильности нормативных параметров температуры и давления масла в парах трения, системе гидравлического регулирования ГТУ и в уплотнениях ротора ЦБН обусловливают большое количество разнообразных причин возникновения неисправностей ГПА и загрязнение окружающей среды через выхлопные трубы ГТУ и слив в выгребные ямы или канализацию отходов от регенерации масла.

Известна разработка по замене масла смазки опорных пар трения барабана, измельчающих различные материалы, мельницы на среду [7], участвующую в размоле и транспортировке измельчающего материала (на базе очищенной технической воды).

Это решение приемлемо для барабанов мельниц со скоростью вращения до 150 об/мин, когда достаточно смачивать, но не смазывать поверхность пар трения, но исключено для газоперекачивающих агрегатов со скоростью вращения роторов до 6000 об/мин с обязательным масляным клином между шейками роторов и опорно-упорными подшипниками для исключения губительного фактора трения металлов. Известна разработка [8] по замене штатных смазочных жидкостей для гидроприводов горных машин на более перспективную (по мнению авторов) смазочную жидкость, включающую в себя 28-30% глицерина, 25-30% обессоленной воды и 40-50% натриевого жидкого стекла. Но это не имеет отношения к созданию безмасляного газоперекачивающего агрегата с разветвленной системой функционирования карбидокремниевых опорных и опорно-упорных пар трения роторов, уплотнения их разъемов, функционирования системы гидравлического регулирования режимов нагрузки агрегата, несмотря на повторяемость упоминания обобщенных терминов, таких как вода, масло, пара трения (в энергетике это постоянный и переменный ток и т.п.).

Принципиальным отличием безмасляного газоперекачивающего агрегата (ГПА) является полное исключение масла в структуре ГПА путем использования обессоленной технической воды для смачивания поверхности трущихся пар, а не смазывания их, как это предлагается в вышеназванных разработках [7, 8].

Целью предлагаемого изобретения является разработка и промышленное внедрение пожаробезопасного и эффективного ГПА с карбидокремниевыми опорными и опорно-упорными парами трения, системой гидравлического регулирования режимами ГПА и уплотнениями ротора ЦБН с использованием обессоленной технической воды.

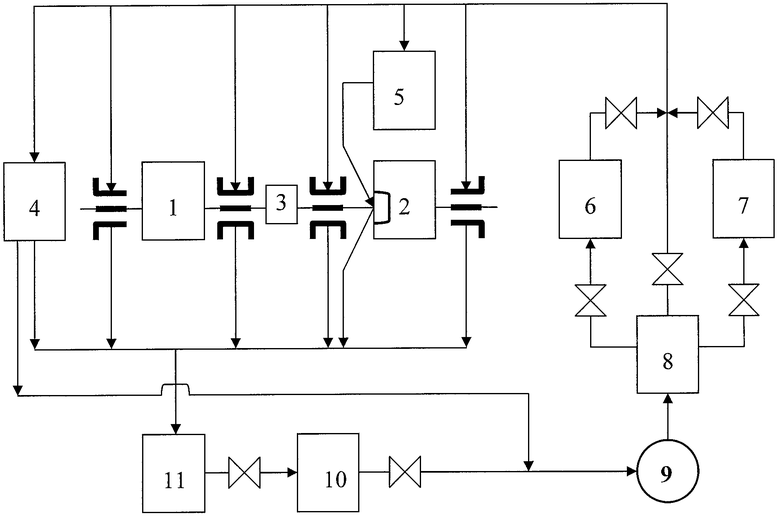

Краткое описание структурной схемы безмасляного газоперекачивающего агрегата

Структурная схема безмасляного газоперекачивающего агрегата (ГПА) включает в себя следующее технологическое оборудование (фиг.1):

1 - газотурбинную установку (ГТУ);

2 - центробежный нагнетатель (ЦБН);

3 - соединительную муфту роторов ГТУ и ЦБН;

4 - схему гидравлического регулирования нагрузки ГПА;

5 - аккумулятор обессоленной технической воды для уплотнения ротора ЦБН;

6 - холодильник;

7 - нагреватель;

8 - трубчатая буферная емкость обессоленной технической воды;

9 - водяной насос;

10 - цеховая обессоливающая установка;

11 - цеховая накопительная емкость технической воды;

- водяное уплотнение ротора ЦБН;

- водяное уплотнение ротора ЦБН;

- запорный вентиль;

- запорный вентиль;

- опорный карбидокремниевый подшипник;

- опорный карбидокремниевый подшипник;

- опорно-упорный карбидокремниевый подшипник.

- опорно-упорный карбидокремниевый подшипник.

Газотурбинная установка, конструктивно включающая в себя осевой воздушный компрессор, ротор турбины высокого (ТВД) и низкого (ТНД) давления, камеру сгорания, обеспечивает вращение ротора ЦБН, компремирующего транспортируемый технологический газ по магистральным трубопроводам.

Регулирование режимов нагрузки ГТУ (ЦБН) и давления подаваемой обессоленной технической воды на подшипники и уплотнения осуществляется автоматически со щита управления компрессорным цехом через систему гидравлического регулирования (4).

Для поддержания расчетной температуры обессоленной технической воды предусмотрен холодильник (в летнее время эксплуатации) и обогреватель (в зимнее время эксплуатации).

Для поддержания требуемой подачи обессоленной технической воды предусмотрена внутритрубчатая емкость (8).

В случае нарушения режима работы водяного насоса (9) предусмотрен аккумулятор обессоленной технической воды, исключающий нарушение режима уплотнения ротора ЦБН.

Переход к созданию вместо масляного газоперекачивающего агрегата безмасляного (карбидокремниевого) газоперекачивающего агрегата снижает пожароопасность эксплуатации агрегата, улучшает экологическую обстановку на газотранспортном предприятии, а также существенно уменьшает эксплуатационные и ремонтные затраты на технологическое оборудование и т.п.

В качестве показателей физико-механических преимуществ карбидокремниевых пар трения над баббитовыми вкладышами подшипников можно привести для сравнения их температуры плавления и ресурс эксплуатации:

- у наиболее распространенных в газотурбостроении баббитов марки Б83, Б16 и БЗ температура плавления не превышает 250°С, а ресурс эксплуатации 25 тыс.часов при условии качественной смазки турбинным маслом зоны трения. В случае перегрева масла свыше 80°С или прекращения его подачи в зону трения газотурбинный агрегат должен быть аварийно остановлен, после чего баббитовые вкладыши подшипников перезаливаются;

- у карбидокремниевой марки SiR температуры плавления составляют величину свыше 1000°С, а ресурс эксплуатации 100 тыс.часов при условии охлаждения зоны трения технической водой, причем в случае прекращения подачи воды карбидокремниевая пара трения может работать 60 минут, в течение которых восстанавливается подача воды или останавливается газотурбинный агрегат без ущерба для турбины. Карбидокремниевые пары трения значительно дороже баббитовых подшипников, но окупаются в короткий срок за счет замены дорогостоящего турбинного масла на техническую обессоленную воду, а также за счет значительно более долгого срока эксплуатации карбидокремниевых пар трения по сравнению с баббитовыми подшипниками.

В заключении следует отметить факт большой зависимости виброустойчивости пары трения - баббитового подшипника и стальной шейки ротора - от величины давления масляного клина, которая в свою очередь зависит от параметров температуры, расхода и чистоты турбинного масла. Пары трения из карбидокремния не нуждаются в формировании устойчивой прослойки (клина) между трущимися поверхностями подшипника и шейки ротора, поскольку обессоленная техническая вода даже с незначительными механическими примесями исключает сухое трение, что подтверждено многолетними промышленными внедрениями таких пар трения для центробежных насосов, используемых для добычи нефти, закачивания пластовой жидкости в скважины, перекачивания сжиженных газов, для герметичных (экологически безопасных) насосов в нефтехимии. Подшипники скольжения и опорные элементы (опорные пяты) из карбида кремния имеют исключительно высокую износостойкость в агрессивных и абразивсодержащих средах (десятки тысяч часов), которые одновременно являются смазочной средой для указанных подшипников и пят, что исключает применение специальных смазочных масляных контуров в конструкциях агрегатов.

Источники информации

1. Патент RU 2173423 С2, 10.09.2001 г.

2. Патент США №4841184, F16С 39/06, 20.06.1989 г.

3. Патент СССР №1049684, F16С 32/04, 1987 г.

4. Особенности работы сухих уплотнений ЦБН газотурбинной установки, журнал «Газотурбинные технологии» ОАО «Газпром», апрель 2004 г.

5. Опыт создания безмасляных уплотнений ЦБН для ГПА Волга-16 и Урал-12, журнал «Газотурбинные технологии» ОАО «Газпром», сентябрь - ноябрь 2001 г.

6. Результаты испытаний безмасляных уплотнений ЦБН ГПА-Ц-16 С/16 на стендах ОАО Сумского НПО им. М.И.Фрунзе, журнал «Газотурбинные технологии» ОАО «Газпром», сентябрь 2005 г.

7. Патент RU 2054967 С1, МПК В02С 17/02, 1996.

8. Патент SU 988859 A1, МПК С10М 3/02, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДИАГНОСТИРОВАНИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ | 2004 |

|

RU2245533C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КОМПРЕССОРНОГО ЦЕХА С ГАЗОТУРБИННЫМ ПРИВОДОМ РЕГЕНЕРАТИВНОГО ЦИКЛА И КОМПРЕССОРНЫЙ ЦЕХ С ГАЗОТУРБИННЫМ ПРИВОДОМ РЕГЕНЕРАТИВНОГО ЦИКЛА | 2004 |

|

RU2245461C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ С ГАЗОТУРБИННЫМ ПРИВОДОМ В ПРОЦЕССЕ ИХ РАБОТЫ НА ОСНОВЕ МНОГОФАКТОРНОГО ДИАГНОСТИРОВАНИЯ ПАРАМЕТРОВ ИХ ПРОТОЧНОЙ ЧАСТИ | 2002 |

|

RU2217722C1 |

| РЕГЕНЕРАТИВНЫЙ ГАЗОТУРБИННЫЙ ПРИВОД ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 2005 |

|

RU2284427C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1992 |

|

RU2013613C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2002 |

|

RU2198342C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2009 |

|

RU2403416C1 |

| Компрессорная станция магистральных газопроводов с электроприводными газоперекачивающими агрегатами | 2018 |

|

RU2688640C1 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРЕГРУЗКОЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ОДНОГО ЦЕХА ДОЖИМНОЙ КОМПРЕССОРНОЙ СТАНЦИИ | 2024 |

|

RU2837177C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

Изобретение относится к области турбостроения, может быть использовано в паротурбостроении и обеспечивает снижение материальных затрат за счет замены турбинного масла на обессоленную техническую воду. Этот результат достигается тем, что в безмасляном газоперекачивающем агрегате (ГПА), включающем приводную газотурбинную установку (ГТУ) и центробежный нагнетатель (ЦБН), для охлаждения пар трения, уплотнения разъемов роторов и функционирования системы регулирования нагрузки агрегата пары трения роторов изготовлены из карбида кремния, допускающего использование для их охлаждения обессоленной технической воды. 1 ил.

Безмасляный газоперекачивающий агрегат (ГПА), включающий приводную газотурбинную установку (ГТУ) и центробежный нагнетатель (ЦБН), причем для охлаждения пар трения, уплотнения разъемов роторов и функционирования системы регулирования нагрузки агрегата, пары трения роторов изготовлены из карбида кремния, допускающего использование для их охлаждения обессоленной технической воды.

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ КОМПРЕССОРНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2002 |

|

RU2200255C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 1993 |

|

RU2065087C1 |

| ТУРБОБЛОК ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА | 1997 |

|

RU2122143C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 1991 |

|

RU2006680C1 |

| Полимерная композиция | 1988 |

|

SU1512993A1 |

| DE 3131190 A1, 17.03.1983. | |||

Авторы

Даты

2008-12-10—Публикация

2007-07-04—Подача