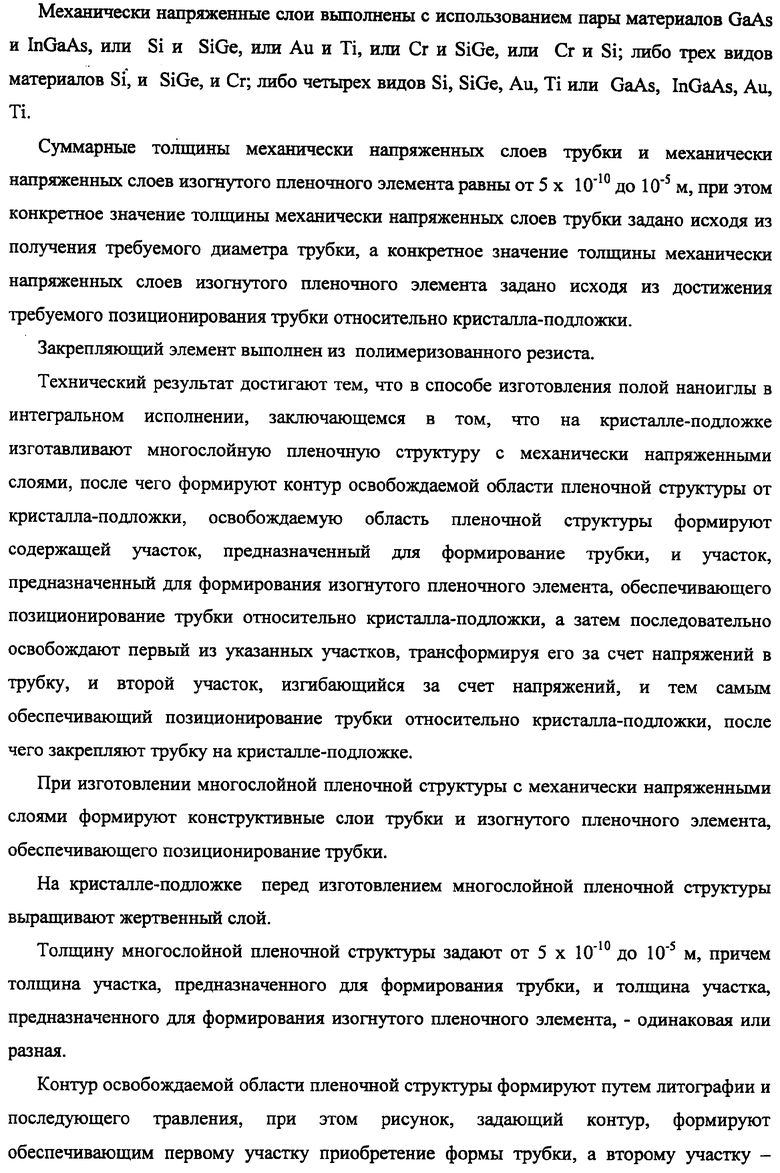

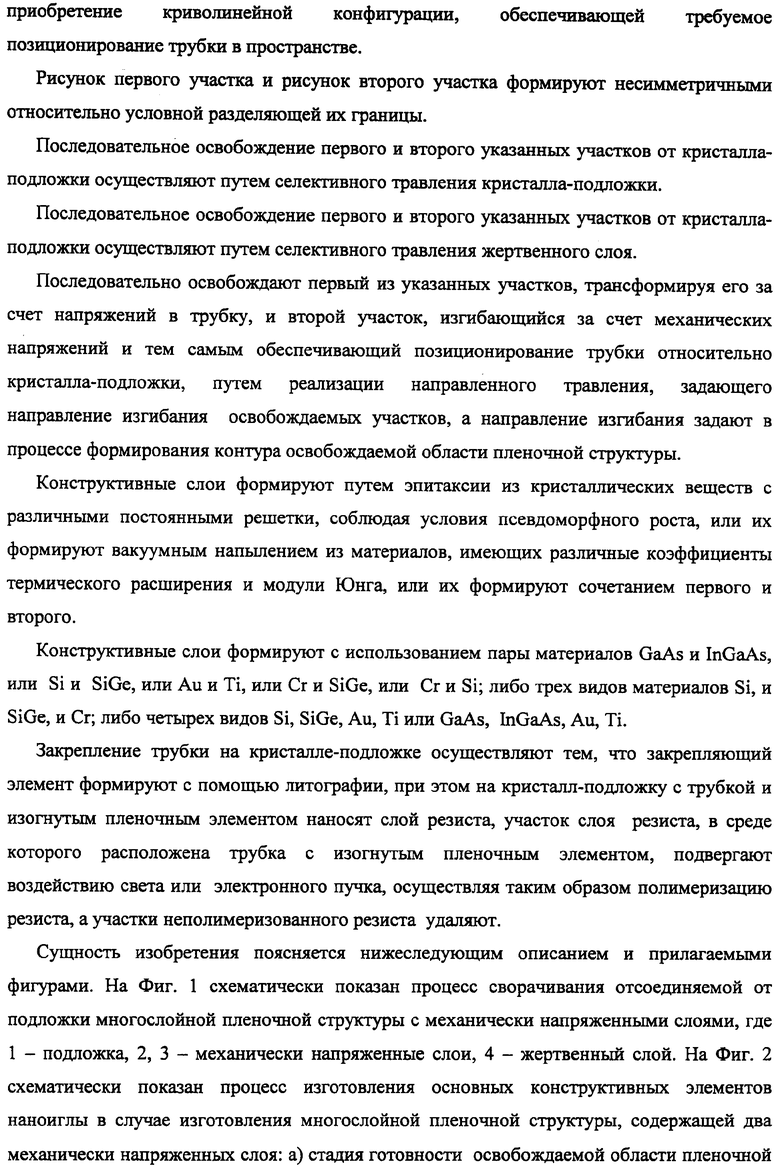

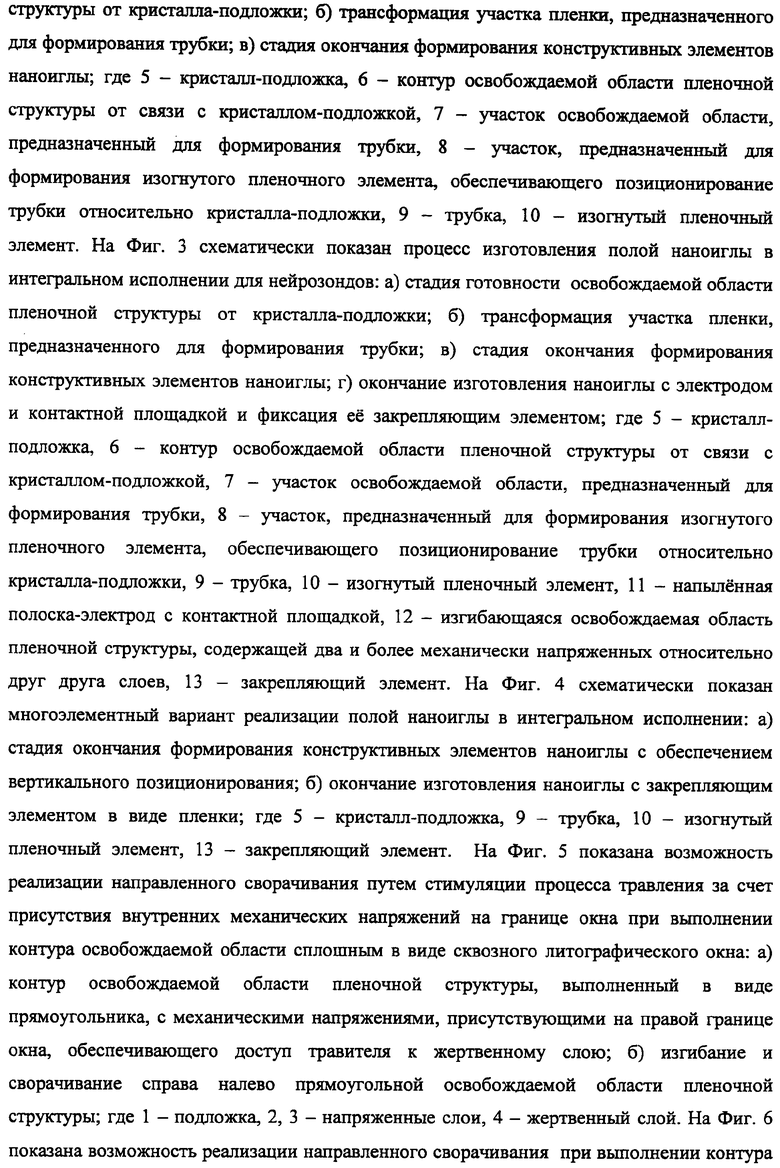

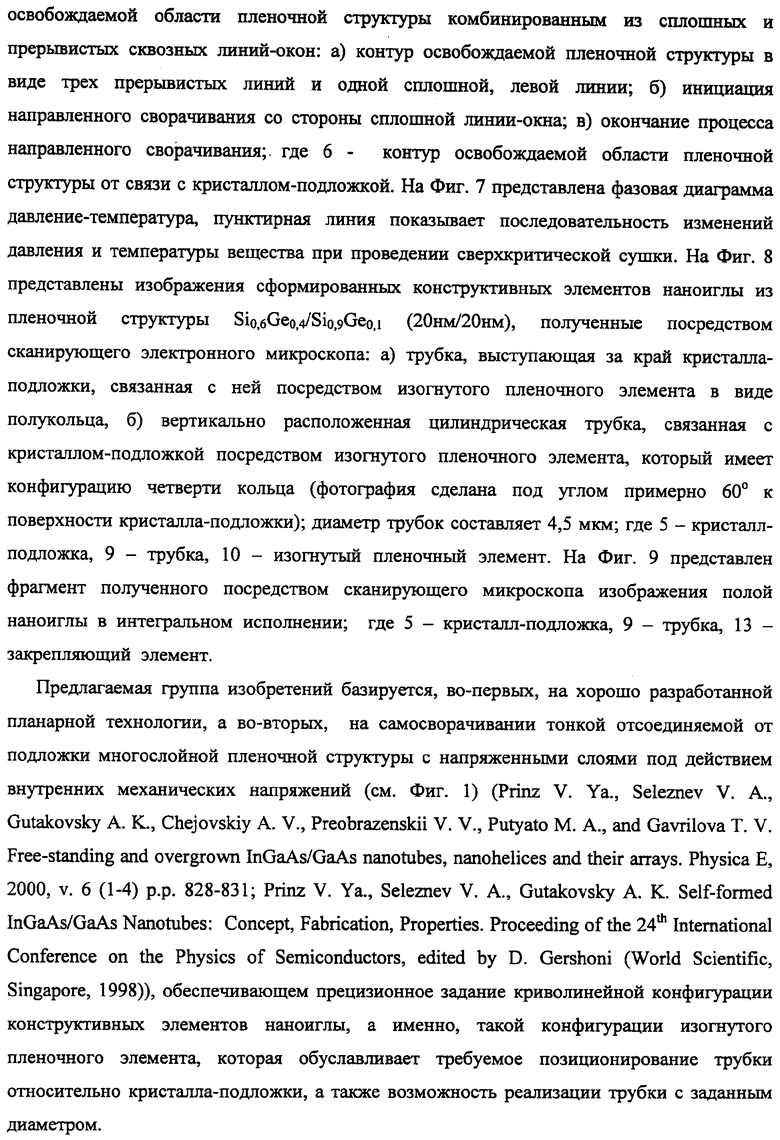

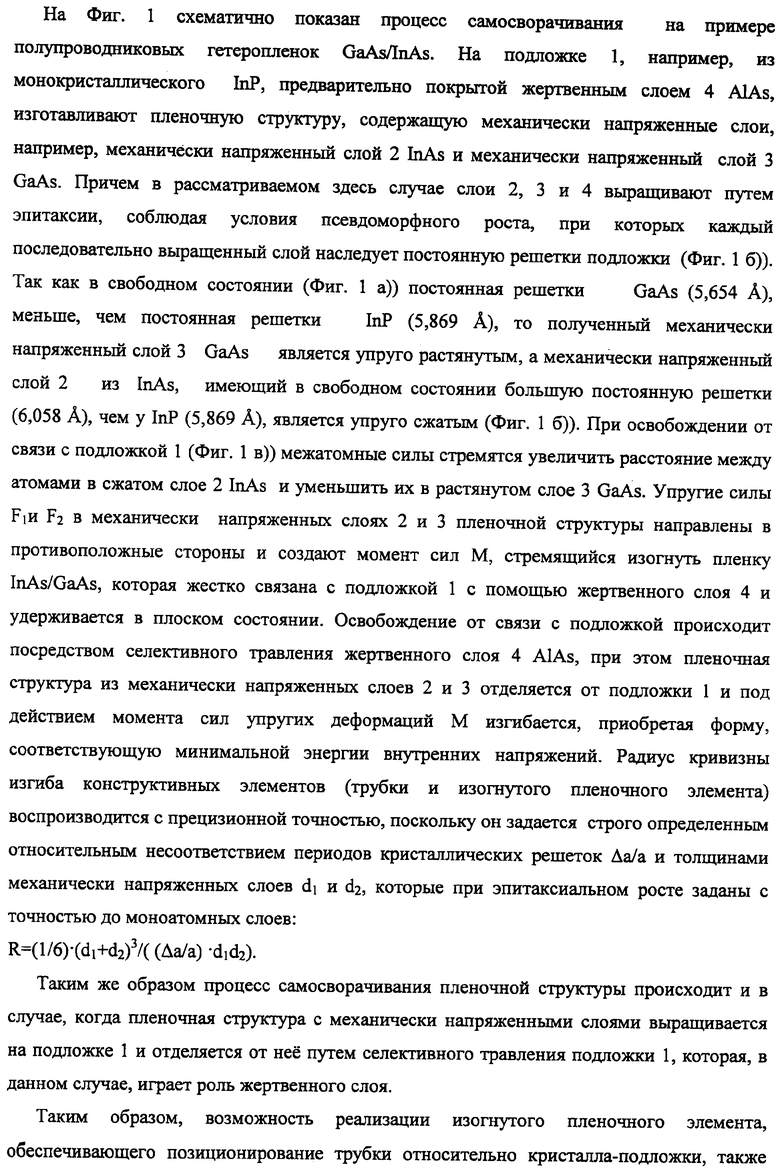

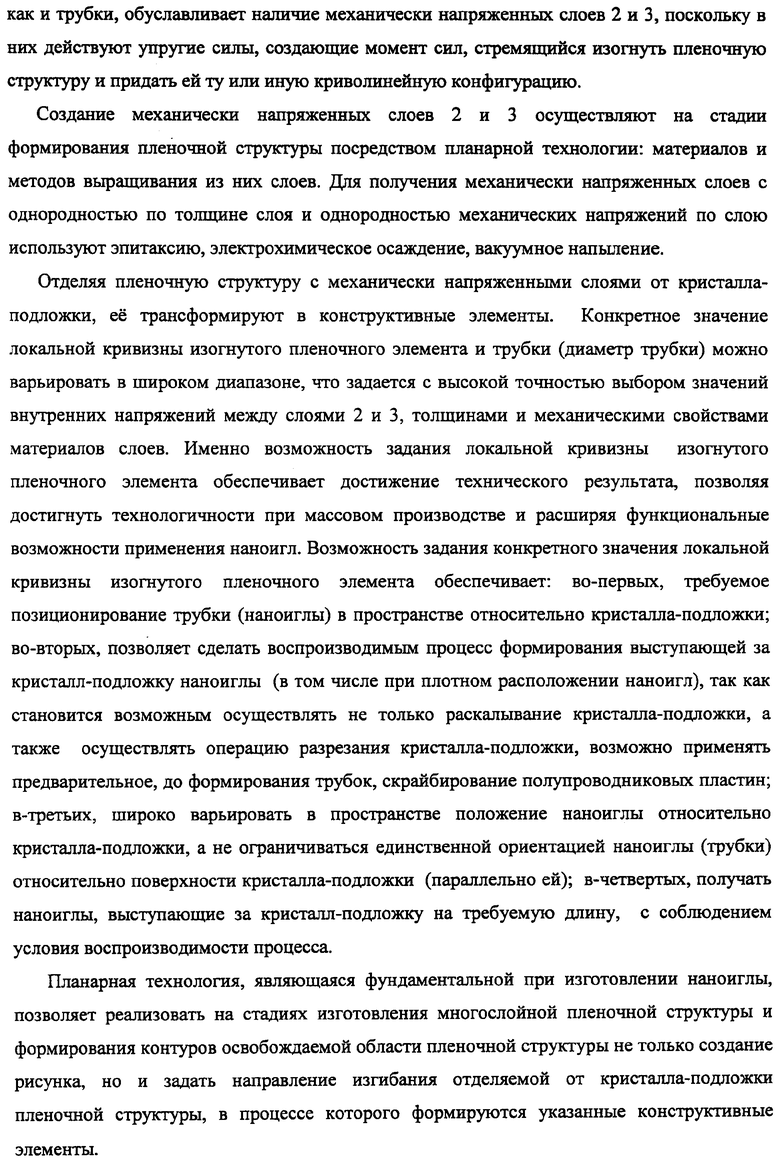

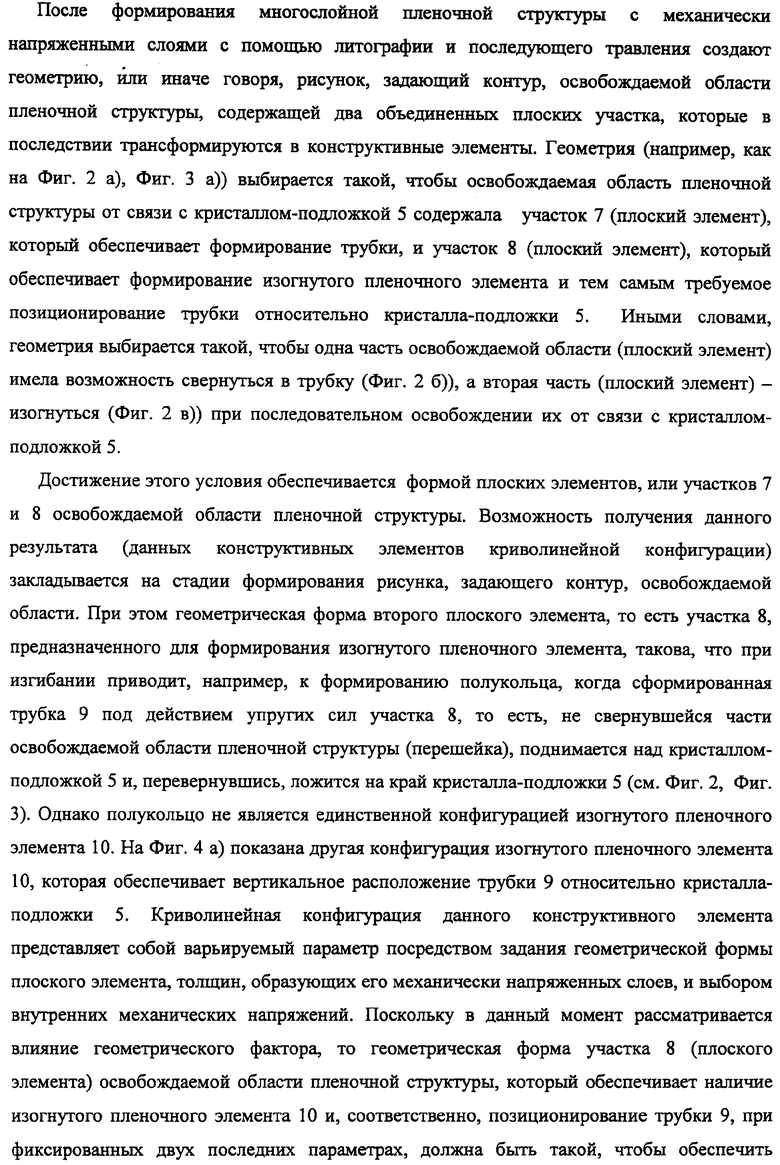

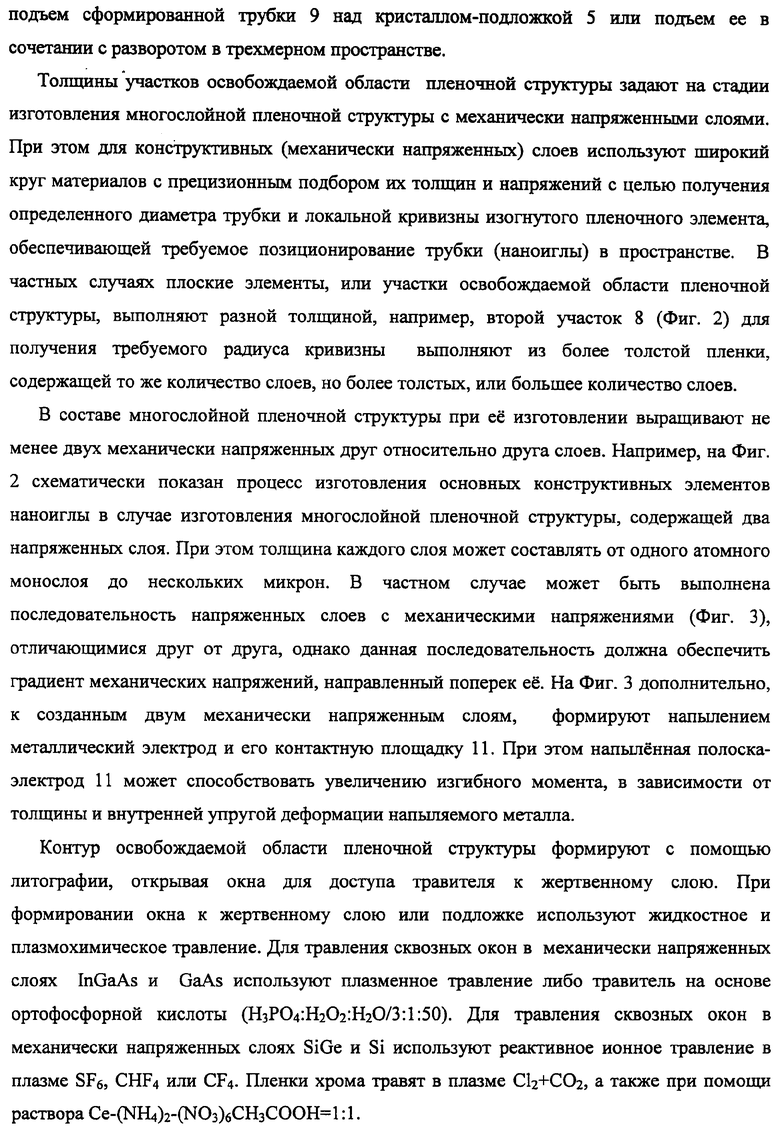

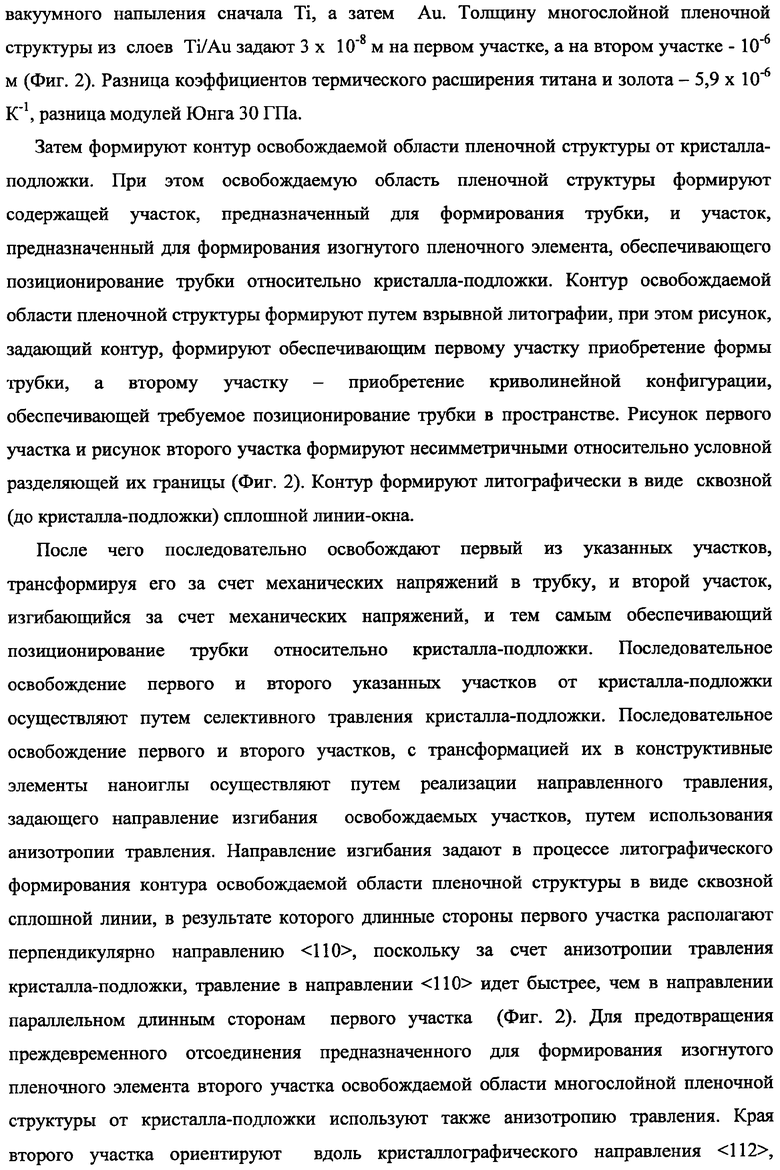

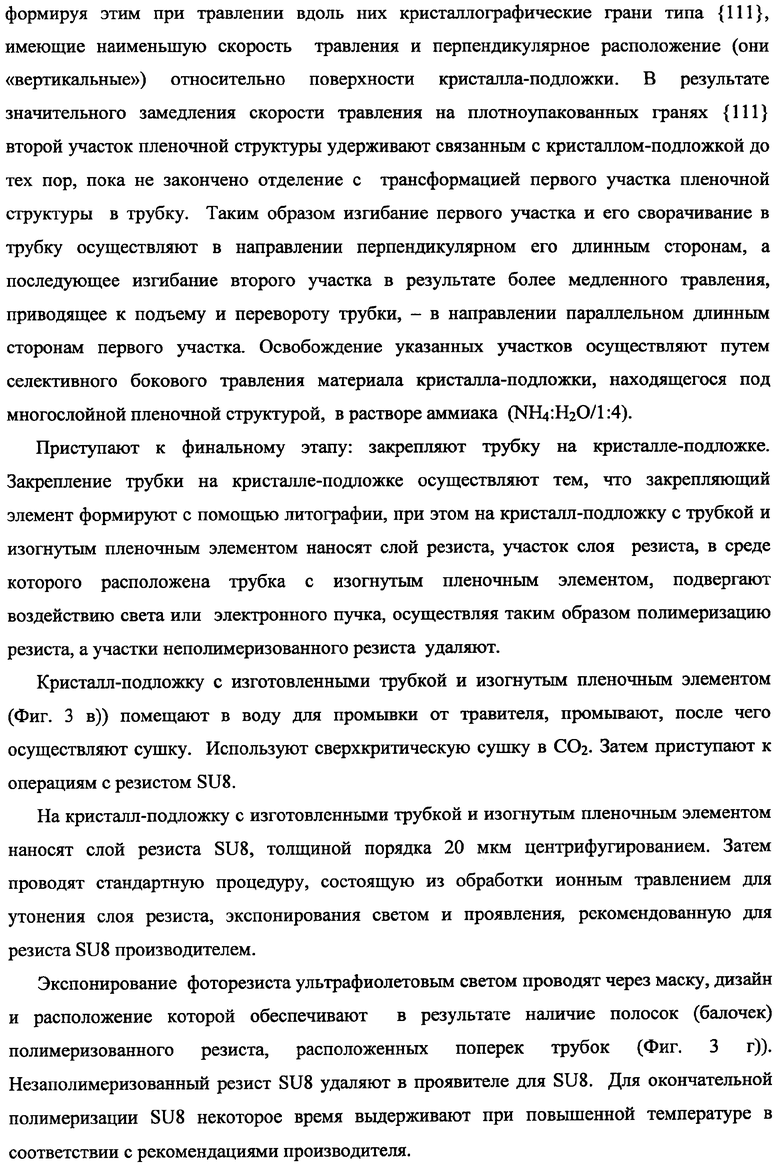

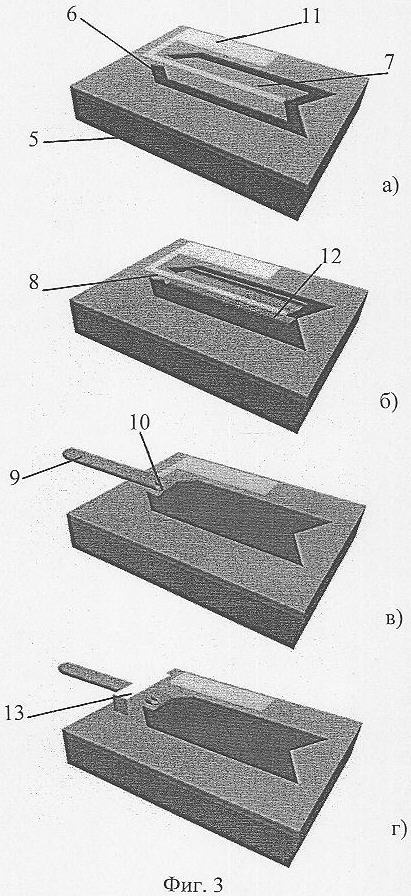

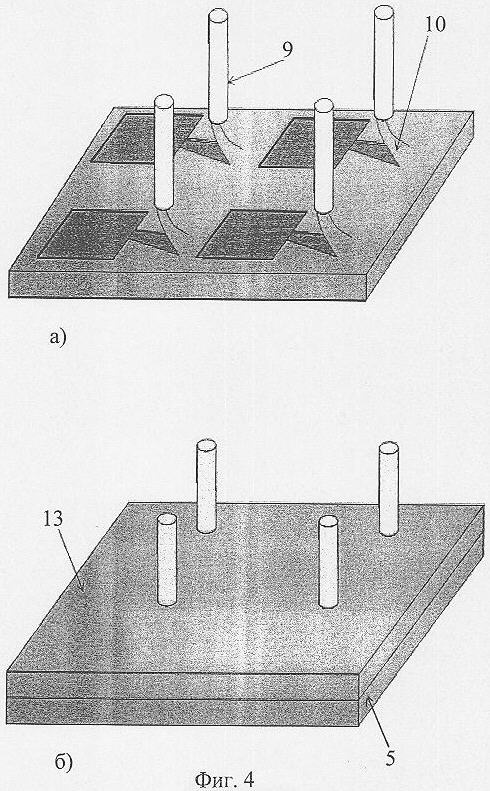

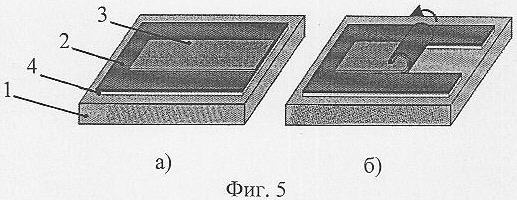

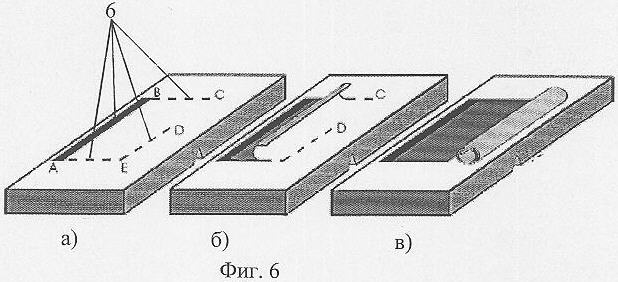

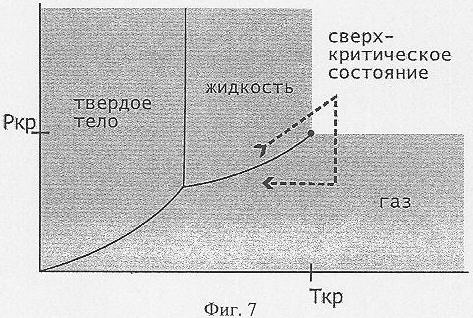

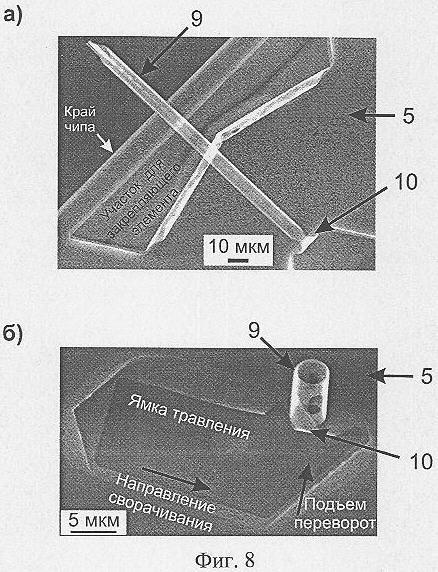

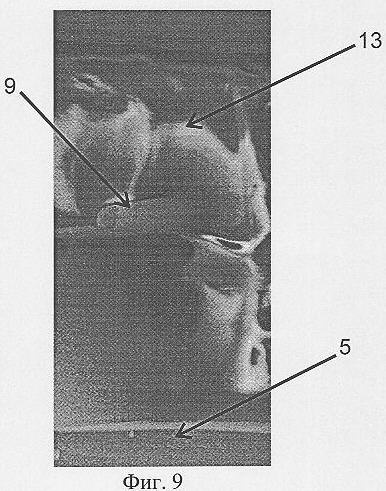

Изобретение относится к нанотехнологии и предназначено для создания наноустройств, используемых на клеточном уровне, в медицине, биохимии, цитологии и т.п. Изобретение позволяет повысить технологичность и расширить функциональный диапазон изделий. Сущность изобретения: в полой наноигле в интегральном исполнении трубка связана с кристаллом-подложкой посредством изогнутого пленочного элемента и жестко закреплена. Трубку и изогнутый пленочный элемент изготавливают из пленочной структуры с механически напряженными слоями, выращенной на кристалле-подложке в виде псевдоморфных монокристаллических пленок веществ с различными периодами кристаллической решетки в свободном состоянии. Формируют контур освобождаемой области пленочной структуры от связи с кристаллом-подложкой. Освобождаемая область содержит участки, предназначенные для формирования трубки и изогнутого пленочного элемента. Геометрия участков, внутренние механические напряжения и толщины слоев прецизионно задают позиционирование трубки и ее диаметр. Направленным травлением материала под освобождаемыми механически напряженными слоями отделяют первый участок от кристалла-подложки, трансформируя его за счет напряжений в трубку, а затем второй участок, изгибающийся за счет напряжений и обеспечивающий позиционирование трубки. Для жесткой связи выполняют закрепляющий элемент.2 н. и 15 з.п. ф-лы, 9 ил.

1. Полая наноигла в интегральном исполнении, содержащая трубку из механически напряженных слоев, связанную с кристаллом-подложкой, отличающаяся тем, что она соединена с кристаллом-подложкой изогнутым пленочным элементом из механически напряженных слоев, обеспечивающим позиционирование трубки относительно кристалла-подложки, и жестко закреплена с кристаллом-подложкой посредством закрепляющего элемента.2. Полая наноигла по п.1, отличающаяся тем, что механически напряженные слои выполнены в виде псевдоморфных монокристаллических пленок веществ, имеющих в свободном состоянии различные периоды кристаллической решетки или в виде пленок материалов, имеющих различные коэффициенты термического расширения и модули Юнга, или с использованием и первых, и вторых.3. Полая наноигла по п.1, отличающаяся тем, что механически напряженные слои выполнены с использованием пары материалов GaAs и InGaAs, или Si и SiGe, или Au и Ti, или Cr и SiGe, или Cr и Si; либо трех видов материалов Si, и SiGe, и Cr; либо четырех видов Si, SiGe, Au, Ti или GaAs, InGaAs, Au, Ti.4. Полая наноигла по п.1, отличающаяся тем, что суммарные толщины механически напряженных слоев трубки и механически напряженных слоев изогнутого пленочного элемента равны от 5·10-10 до, 10-5 м, при этом конкретное значение толщины механически напряженных слоев трубки задано исходя из получения требуемого диаметра трубки, а конкретное значение толщины механически напряженных слоев изогнутого пленочного элемента задано исходя из достижения требуемого позиционирования трубки относительно кристалла-подложки.5. Полая наноигла по п.1, отличающаяся тем, что закрепляющий элемент выполнен из полимеризованного резиста.6. Способ изготовления полой наноиглы в интегральном исполнении, заключающийся в том, что на кристалле-подложке изготавливают многослойную пленочную структуру с механически напряженными слоями, после чего формируют контур освобождаемой области пленочной структуры от кристалла-подложки, отличающийся тем, что освобождаемую область пленочной структуры формируют содержащей участок, предназначенный для формирования трубки, и участок, предназначенный для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки, а затем последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений, и тем самым обеспечивающий позиционирование трубки относительно кристалла-подложки, после чего закрепляют трубку на кристалле-подложке.7. Способ по п.6, отличающийся тем, что при изготовлении многослойной пленочной структуры с механически напряженными слоями формируют конструктивные слои трубки и изогнутого пленочного элемента, обеспечивающего позиционирование трубки.8. Способ по п.6, отличающийся тем, что на кристалле-подложке перед изготовлением многослойной пленочной структуры выращивают жертвенный слой.9. Способ по п.6 или 7, отличающийся тем, что толщину многослойной пленочной структуры задают от 5·10-10 до 10-5 м, причем толщина участка, предназначенного для формирования трубки, и толщина участка, предназначенного для формирования изогнутого пленочного элемента, одинаковая или разная.10. Способ по п.6, отличающийся тем, что контур освобождаемой области пленочной структуры формируют путем литографии и последующего травления, при этом рисунок, задающий контур, формируют обеспечивающим первому участку приобретение формы трубки, а второму участку - приобретение криволинейной конфигурации, обеспечивающей требуемое позиционирование трубки в пространстве.11. Способ по п.6 или 10, отличающийся тем, что рисунок первого участка и рисунок второго участка формируют несимметричными относительно условной разделяющей их границы.12. Способ по п.6, отличающийся тем, что последовательное освобождение первого и второго указанных участков от кристалла-подложки осуществляют путем селективного травления кристалла-подложки.13. Способ по п.8, отличающийся тем, что последовательное освобождение первого и второго указанных участков от кристалла-подложки осуществляют путем селективного травления жертвенного слоя.14. Способ по п.6, отличающийся тем, что последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений и тем самым обеспечивающий позиционирование трубки относительно кристалла-подложки, путем реализации направленного травления, задающего направление изгибания освобождаемых участков, а направление изгибания задают в процессе формирования контура освобождаемой области пленочной структуры.15. Способ по п.7, отличающийся тем, что конструктивные слои формируют путем эпитаксии из кристаллических веществ с различными постоянными решетки, соблюдая условия псевдоморфного роста, или их формируют вакуумным напылением из материалов, имеющих различные коэффициенты термического расширения и модули Юнга, или их формируют сочетанием первого и второго.16. Способ по п.7 или 15, отличающийся тем, что конструктивные слои формируют с использованием пары материалов GaAs и InGaAs, или Si и SiGe, или Au и Ti, или Cr и SiGe, или Cr и Si; либо трех видов материалов Si, и SiGe, и Cr; либо четырех видов Si, SiGe, Au, Ti или GaAs, InGaAs, Au, Ti.17. Способ по п.6, или 12, или 13, отличающийся тем, что закрепление трубки на кристалле-подложке осуществляют тем, что закрепляющий элемент формируют с помощью литографии, при этом на кристалл-подложку с трубкой и изогнутым пленочным элементом наносят слой резиста, участок слоя резиста, в среде которого расположена трубка с изогнутым пленочным элементом, подвергают воздействию света или электронного пучка, осуществляя таким образом полимеризацию резиста, а участки неполимеризованного резиста удаляют.