Изобретение относится к области машиностроения, в частности к способам изготовления зубчатых колес гиперболоидой передачи.

Известна гиперболоидная зубчатая передача (А.С. 1372128, Гиперболоидная зубчатая передача, МПК F16H 1/16, опубл. 07.02.88, Бюл. №5) - [1], где представлены различные варианты криволинейных профилей зубьев сопрягаемых колес передачи.

В качестве ближайшего аналога выбран способ изготовления гиперболоидных зубчатых колес методом копирования инструментом, режущие кромки которого выполнены прямолинейными (А.С. 1514515, Способ изготовления гиперболоидных зубчатых колес, МПК B23F 1/06, опубл. 15.10.89, Бюл. №38) - [2]. При этом способе изготовления нарезание зубьев колес осуществляют инструментом в виде гребенчатой фрезы с кольцевыми витками.

Нарезание зубчатых колес гребенчатой фрезой осуществляется следующим образом.

Обрабатываемому колесу 1 и инструменту 2 сообщают вращательные движения вокруг своих осей O1-O1 и O2-O2 с угловыми скоростями соответственно ωк и ωф (фиг.1). Кроме того, колесу 1 сообщают дополнительное вращение с угловой скоростью ωПК вокруг оси О3-О3 воображаемого производящего колеса 3, параметры которого идентичны параметрам обрабатываемого колеса.

Зубообработку производят при различных межосевых расстояниях между обрабатываемым 1 и воображаемым производящим 3 колесами, сначала при расстоянии, равном диаметру начальной окружности обрабатываемого колеса 1 в горловом его сечении, а затем при расстоянии, равном сумме радиусов начальных окружностей в его торцовом и горловом сечениях. Одновременно обрабатывают сразу несколько впадин 4, при этом ось инструмента 2 O2-O3 устанавливают под углом к оси обрабатываемого колеса 1 90°-β, где β - угол наклона зубьев обрабатываемого гиперболоидного колеса 1 к его оси на начальном гиперболоиде в сечении А-А, перпендикулярном к направлению зуба и проходящем через межосевой перпендикуляр М-М, один из витков 5 инструмента 2 устанавливают симметрично относительно межосевого перпендикуляра М-М, а при переходе от обработки одной группы впадин 4 к другой обрабатываемое колесо поворачивают на угол деления, который равен 360°/П, где П соответствует количеству переходов, округленному до ближайшего большего целого числа и определяемому по формуле П=zk/k, где zk - количество зубьев обрабатываемого колеса 1, k - количество витков 5 инструмента 2.

Наружный диаметр d1 кольцевых витков 5 гребенчатой фрезы 2 выполнен равным наружному диаметру dпк воображаемого производящего колеса 3 в горловом его сечении. Шаг tф инструмента 2 между соседними витками (фиг.2) выполнен равным шагу tпк воображаемого производящего колеса 3 в его нормальном сечении А-А, проходящем через межосевой перпендикуляр М-М.

Недостаток - прямолинейная форма профилей зубьев, получаемая данным способом изготовления и инструментом, имеет низкую контактную прочность вследствие высокой вероятности возникновения кромочного контакта из-за неточностей изготовления и сборки, изготовление зубьев колес данным способом требует изготовления нестандартного инструмента в виде гребенчатой фрезы с кольцевыми витками.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в повышении нагрузочной способности и долговечности передачи за счет уменьшения вероятности возникновения кромочного контакта и повышении технологичности изготовления профилей зубьев сопряженных зубчатых колес.

Технический результат достигается тем, что в способе изготовления зубьев гиперболоидных колес методом копирования с периодическим делением, при котором обрабатываемому колесу сообщают вращательные движения вокруг своей оси и оси воображаемого производящего колеса, ось которого перекрещивается с осью обрабатываемого, в условиях изменения межосевого расстояния от величины, равной диаметру начальной окружности обрабатываемого колеса в горловом сечении, до величины, равной сумме радиусов начальных окружностей в торцовом и горловом его сечениях, ось фрезы устанавливают параллельно образующей начального гиперболоида колеса в его горловом сечении, сообщают фрезе вращательное движение вокруг своей оси, новым является то, что процесс деления осуществляют на угол, значение которого определяют по зависимости ϕ=2π/zK, где zK - число зубьев изготавливаемого колеса, а обработку зубьев колес выполняют стандартной модульной дисковой или пальцевой фрезой из набора фрез, при этом выбор номера фрезы осуществляют исходя из приведенного числа зубьев, определяемого по формуле:

,

,

и входящего в диапазон чисел зубьев, нарезаемых данной дисковой или пальцевой модульными фрезами,

где А, В, С - коэффициенты, определяемые по формулам:

,

,

B=m·ha,

,

,

m - модуль зацепления гиперболоидной передачи,

α - угол зацепления,

ha - высота головки зуба,

ρa - радиус кривизны эвольвенты из условия контактной прочности на высоте головки зуба.

Сущность изобретения представлена на фиг.1-4, где:

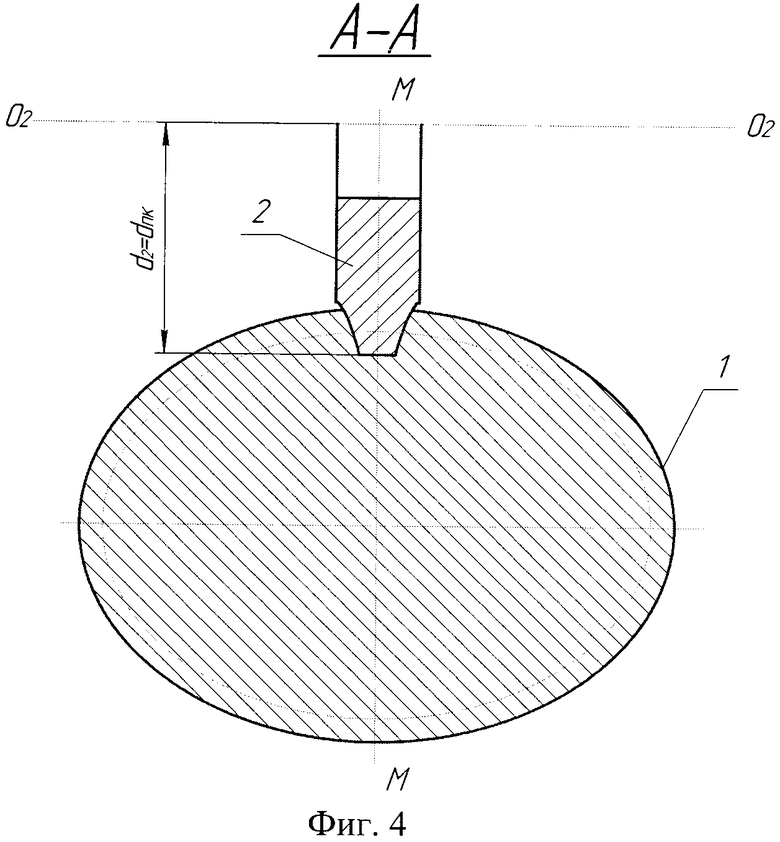

фиг.1 - относительное положение нарезаемого колеса, воображаемого производящего колеса и гребенчатой фрезы с кольцевыми витками, фиг.2 - сечение А-А на фиг.1, фиг.3 - относительное положение нарезаемого колеса, воображаемого производящего колеса и модульной дисковой фрезы, фиг.4 - сечение А-А на фиг.3. Здесь: 1 - обрабатываемое колесо, 2 - инструмент (фреза), 3 - воображаемое производящее колесо, 4 - впадина нарезаемого колеса, 5 - кольцевой виток инструмента.

Приняты следующие обозначения:

ωк, ωпк, ωф - угловые скорости вращения колеса, производящего колеса, фрезы соответственно, dПК, d1, d2 - наружный диаметр воображаемого производящего колеса, наружный диаметр кольцевых витков гребенчатой фрезы, наружный диаметр дисковой или пальцевой модульных фрез соответственно, tф, tпк - шаг инструмента между соседними витками и шаг воображаемого производящего колеса соответственно; β - угол наклона зубьев обрабатываемого гиперболоидного колеса к его оси на начальном гиперболоиде в сечении, перпендикулярном к направлению зуба и проходящем через межосевой перпендикуляр, М-М - межосевой перпендикуляр, O1-O1, О2-О2, О3-О3 - ось колеса, фрезы и воображаемого производящего колеса соответственно.

Нарезание зубчатых колес дисковой или пальцевой модульными фрезами осуществляется следующим образом.

Обрабатываемому колесу 1 и инструменту 2 сообщают вращательные движения вокруг своих осей O1-O1 и O2-O2 с угловыми скоростями соответственно ωк и ωф (фиг.3). Кроме того, колесу 1 сообщают дополнительное вращение с угловой скоростью ωПК вокруг оси О3-О3 воображаемого производящего колеса 3, параметры которого идентичны параметрам обрабатываемого колеса.

Зубообработку производят при различных межосевых расстояниях между обрабатываемым 1 и воображаемым производящим 3 колесами, сначала при расстоянии, равном диаметру начальной окружности обрабатываемого колеса 1 в горловом его сечении, а затем при расстоянии, равном сумме радиусов начальных окружностей в его торцовом и горловом сечениях. Ось инструмента 2 О2-O2 устанавливают под углом к оси обрабатываемого колеса 1 90°-β, где β - угол наклона зубьев обрабатываемого гиперболоидного колеса 1 к его оси на начальном гиперболоиде в сечении А-А, перпендикулярном к направлению зуба и проходящем через межосевой перпендикуляр М-М, инструмент 2 устанавливают симметрично относительно межосевого перпендикуляра М-М, а при переходе от обработки одной впадины к другой, обрабатываемое колесо поворачивают на угол деления, который равен 360°/zk, где zk - количество зубьев обрабатываемого колеса 1.

Наружный диаметр d2 дисковой или пальцевой модульных фрез 2 выполнен равным наружному диаметру dпк воображаемого производящего колеса 3 в его горловом сечении.

В качестве примера приведем пример расчета приведенного числа зубьев и выбора фрезы.

Исходные данные: m=3, α=20°, ha=m=3 мм, ρа=30 мм.

Результаты расчета:

B=m·ha=3·3=9

Округляем до ближайшего целого числа Znp=44.

Для образования эвольвентного профиля зубьев можно использовать модульную дисковую фрезу номер  из комплекта 15 фрез. Интервал чисел зубьев колес, которых можно нарезать данной фрезой, 42-54.

из комплекта 15 фрез. Интервал чисел зубьев колес, которых можно нарезать данной фрезой, 42-54.

Повышение нагрузочной способности и долговечности зубчатых колес, изготавливаемых таким способом, будет достигнуто за счет отсутствия первоначального кромочного контакта на головке и ножке зубьев, что позволит смягчить пересопряжение зубьев в момент их входа в зацепление, а также за счет незначительной величины зазора между контактирующими поверхностями на головке и ножке зубьев, что позволит получить контакт по всей высоте зуба после приработки.

Повышение технологичности изготовления зубьев колес гиперболоидной передачи будет достигнуто за счет использования стандартного зуборезного инструмента и сокращения номенклатуры инструмента для нарезания колес с различными числами зубьев.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

| Способ изготовления гиперболоидных зубчатых колес и устройство для его осуществления | 1980 |

|

SU965645A1 |

| Способ изготовления зубчатых колёс | 2024 |

|

RU2840513C1 |

| Способ изготовления гиперболоидных зубчатых колес | 1991 |

|

SU1819196A3 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2352439C1 |

| Зубчатая передача | 1990 |

|

SU1744346A1 |

| Способ обработки зубчатых колес | 1982 |

|

SU1166923A1 |

| Гиперболоидная зубчатая передача | 1982 |

|

SU1084512A1 |

| Гиперболоидная зубчатая передача | 1986 |

|

SU1372128A1 |

| Способ обработки пары гиперболоидных зубчатых колес | 1973 |

|

SU564931A1 |

Способ относится к области обработки материалов резанием и включает метод копирования с периодическим делением, при котором обрабатываемому колесу сообщают вращательные движения вокруг своей оси и оси воображаемого производящего колеса, ось которого перекрещивается с осью обрабатываемого, в условиях изменения межосевого расстояния от величины, равной диаметру начальной окружности обрабатываемого колеса в горловом сечении, до величины, равной сумме радиусов начальных окружностей в торцовом и горловом его сечениях. Ось фрезы устанавливают параллельно образующей начального гиперболоида колеса в его горловом сечении и сообщают фрезе вращательное движение вокруг своей оси. Для повышения нагрузочной способности и технологичности изготовления процесс деления осуществляют на угол, значение которого определяют по приведенной зависимости. Обработку зубьев колес выполняют стандартной модульной дисковой или пальцевой фрезой из набора фрез. При этом выбор номера фрезы осуществляют исходя из приведенного числа зубьев, определяемого по приведенной формуле. 4 ил.

Способ изготовления зубьев гиперболоидных колес методом копирования с периодическим делением, при котором обрабатываемому колесу сообщают вращательные движения вокруг своей оси и оси воображаемого производящего колеса, ось которого перекрещивается с осью обрабатываемого, в условиях изменения межосевого расстояния от величины, равной диаметру начальной окружности обрабатываемого колеса в горловом сечении, до величины, равной сумме радиусов начальных окружностей в торцовом и горловом его сечениях, включающий обработку зубьев колес фрезой, ось которой устанавливают параллельно образующей начального гиперболоида колеса в его горловом сечении и сообщают фрезе вращательное движение вокруг своей оси, отличающийся тем, что периодическое деление осуществляют на угол, значение которого определяют по зависимости ϕ=2π/zк, где zk - число зубьев изготавливаемого колеса, а обработку зубьев колес выполняют стандартной модульной дисковой или пальцевой фрезой из набора фрез, выбор номера которой осуществляют по приведенному числу зубьев, определяемому по формуле:

и входящего в диапазон чисел зубьев, нарезаемых данной модульной дисковой или пальцевой фрезами, где А, В, С - коэффициенты, определяемые по формулам:

,

,

B=m·ha,

,

,

m - модуль зацепления гиперболоидной передачи,

α - угол зацепления,

ha - высота головки зуба,

ρa - радиус кривизны эвольвенты из условия контактной прочности на высоте головки зуба.

| SU 1514515 A1, 15.10.1989 | |||

| 0 |

|

SU185186A1 | |

| Способ изготовления гиперболоидных зубчатых колес и устройство для его осуществления | 1980 |

|

SU965645A1 |

| Способ обработки зубчатых колес | 1982 |

|

SU1166923A1 |

| US 3357307 A, 12.12.1967. | |||

Авторы

Даты

2008-12-20—Публикация

2007-02-05—Подача