Изобретение относится к металлообработке и может быть использовано при изготовлении зубчатых колес и инструмента, применяемого для изготовления и отделки зубьев цилиндрических зубчатых колес.

Известен способ нарезания зубьев зубчатых колес при скрещивающихся осях заготовки и инструмента, угловые скорости которых обратно пропорциональны количеству их зубьев, нарезание осуществляют прямозубым долбяком на заготовке, выполненной в виде однополостного гиперболоида (см. а.с. СССР №536902, МПК B 23 F 9/04, бюл. № 44, 1976). Недостатком аналога является невозможность изготовить термообработанные зубчатые колеса, а также колеса, имеющие линейный характер касания зубьев при различном передаточном отношении.

Наиболее близким аналогом (прототипом) к предлагаемому техническому решению является способ изготовления гиперболоидных зубчатых колес, при котором инструмент и заготовку в виде однополостного гиперболоида устанавливают на скрещивающихся осях и сообщают им вращения вокруг осей с угловыми скоростями, обратно пропорциональными количеству их зубьев, и используют инструмент дискового типа, которому дополнительно сообщают вращение и поступательное перемещение вокруг и вдоль оси производящего колеса, скрещивающейся под углом 90° с осью инструмента (см. а.с. СССР №1819196, МПК B 23 F 17/00, бюл. № 20, 1993).

Недостатком известного способа является точечный характер касания на поверхности нарезанных зубьев при их зацеплении с зубчатыми колесами любой геометрии (различное число зубьев). Нарезанные зубчатые колеса будут иметь линейный характер касания зубьев лишь с одним зубчатым колесом, параметры которого совпадают с колесом, которое описывает дисковый инструмент в своем относительном движении. Для того чтобы характер касания зубьев был линейным при любом передаточном отношении, зубчатое колесо или зубчатый инструмент должны быть нарезаны производящим контуром (зубчатым колесом бесконечно большого диаметра или зуборезной рейкой).

В основу изобретения поставлена задача усовершенствования способа изготовления зубчатых колес путем того, что дисковый инструмент в своем относительном движении описывает зубчатую рейку, что приводит к получению зуба принципиально новой геометрии, имеющего линейный характер касания при зацеплении с зубчатым колесом при любом передаточном отношении.

Поставленная задача достигается тем, что в способе изготовления зубчатых колес, при котором дисковый инструмент, имеющий прямолинейную режущую кромку и заготовку в виде однополостного гиперболоида, устанавливают на скрещивающихся осях, сообщают им вращения вокруг осей с угловыми скоростями, обратно пропорциональными количеству их зубьев, нарезаемую заготовку перемещают вдоль горизонтальной плоскости одновременно двумя подачами вдоль оси стола станка и вдоль оси протяжного суппорта. Режущие кромки дискового инструмента описывают воображаемое производящее зубчатое колесо бесконечно большого диаметра (зубчатую рейку) за счет подачи нарезаемой заготовки вдоль прямолинейной образующей однополостного гиперболоида (в горизонтальной плоскости). При обработке термообработанных зубчатых колес в качестве дискового инструмента используют абразивный инструмент (шлифовальный круг). В прототипе для изготовления зубчатых колес дисковый инструмент описывает воображаемое зубчатое колесо определенной геометрии. Полученные таким образом зубчатые колеса и инструменты могут входить в зацепление с зубчатыми колесами, параметры которых совпадают с параметрами воображаемого инструмента.

В предлагаемом способе изготовления зубчатых колес в качестве дискового инструмента выбирается дисковая модульная фреза или шлифовальный круг, имеющие прямолинейную режущую кромку. Передний угол дисковой фрезы выбирается по правилам теории резания в зависимости от материала фрезы и материала нарезаемого зубчатого колеса. Дисковый шлифовальный круг заправляют по прямолинейной образующей. Марка круга выбирается в зависимости от материала обрабатываемой заготовки и вида обработки (черновая, чистовая).

Вращение дискового инструмента вокруг своей оси должно быть максимально возможным. Частота этого вращения при обработке дисковой фрезой ограничивается допустимой скоростью резания, а при обработке шлифовальным кругом – максимально допустимым числом оборотов для шлифовального круга выбранной марки.

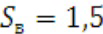

Вращение дискового инструмента вокруг своей оси не зависит от всех других движений. Вращение нарезаемой заготовки и вращение воображаемого производящего колеса (описываемого дисковым инструментом), связаны механизмом деления станка. Подача заготовки осуществляется за счет подачи протяжного суппорта Sт и вертикальной подачи Sв таким образом, чтобы результирующая подача S была горизонтальной.

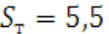

Сущность изобретения поясняется иллюстративным материалом, где на фиг. 1 изображена схема изготовления зубчатых колес. Способ реализуется следующим образом: изготавливаемое зубчатое колесо 1 устанавливают на инструментальном шпинделе станка, скрещенном на угол γ, зависящий от числа зубьев, модуля и диаметра в самом малом сечении гиперболоида. Дисковый инструмент 2 закрепляют на столе станка 3. Он вращается вокруг своей оси, параллельной поверхности стола станка 3, лежащей в плоскости прямолинейной образующей однополостного гиперболоида. За счет вертикальной подачи и подачи протяжного суппорта заготовка 1 получает горизонтальную подачу, а режущая кромка дискового инструмента 2 описывает зуборезную рейку в своем относительном движении.

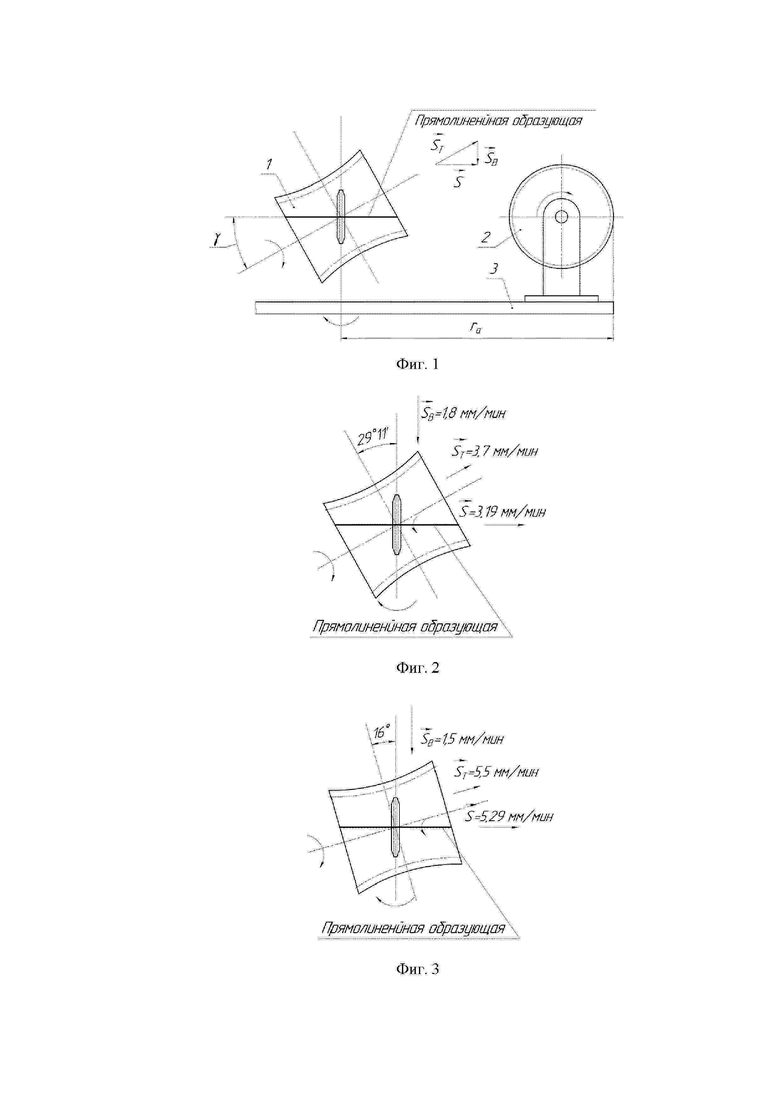

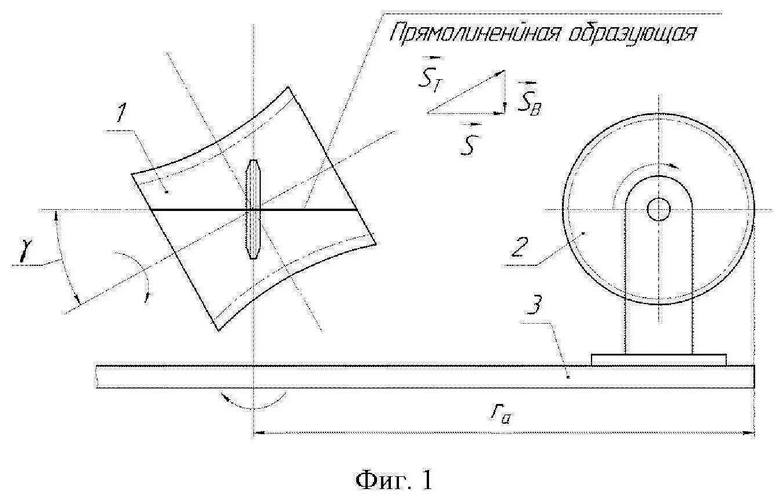

На фиг. 2 и фиг. 3 показаны технологические настройки станка, описанные в примерах.

Пример 1. При помощи предлагаемого способа изготовления зубчатых колес нарезались зубья на гиперболоидной заготовке зубофрезерным полуавтоматом Pfauter. Параметры нарезаемой заготовки: количество зубьев (заходов) z=20; модуль нормальный mn=1,0 мм.

Дисковый инструмент описывал воображаемое производящее колесо с числом зубьев  .

.

Подача вдоль оси вращения стола станка составляла  мм/мин, подача протяжного суппорта -

мм/мин, подача протяжного суппорта -  мм/мин. В этом случае угол поворота инструментального суппорта составил

мм/мин. В этом случае угол поворота инструментального суппорта составил  .

.

В результате того, что нарезаемая заготовка получила две подачи вдоль осей станка, она получила результирующее горизонтальное перемещение с горизонтальной подачей  мм/мин вдоль прямолинейной образующей однополостного гиперболоида.

мм/мин вдоль прямолинейной образующей однополостного гиперболоида.

Определим торцовый модуль на нарезаемой гиперболоидной заготовке:

(мм).

(мм).

Определим делительный диаметр гиперболоидной заготовки в горловом сечении:

(мм).

(мм).

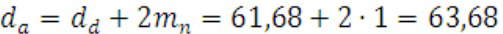

Определим наружный диаметр изготавливаемой гиперболоидной заготовки:

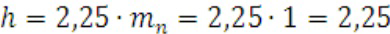

(мм).

(мм).

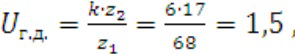

Настроим гитару деления станка:

Подберем сменные колеса для гитары деления:

Дисковый инструмент был установлен на столе зубофрезерного станка и описывал воображаемое производящее колесо с количеством зубьев  . На оправке инструментального суппорта зубофрезерного станка была установлена нарезаемая заготовка и произведена технологическая настройка станка, представленная на фиг. 2.

. На оправке инструментального суппорта зубофрезерного станка была установлена нарезаемая заготовка и произведена технологическая настройка станка, представленная на фиг. 2.

Пример 2. При помощи предлагаемого способа изготовления зубчатых колес и инструмента нарезались зубья на гиперболоидной заготовке с модулем нормальным  мм с числом зубьев (заходов), равным

мм с числом зубьев (заходов), равным  . Изготовление зубьев на такой заготовке осуществлялось воображаемым производящим зубчатым колесом с числом зубьев

. Изготовление зубьев на такой заготовке осуществлялось воображаемым производящим зубчатым колесом с числом зубьев  . Диаметр делительной окружности этого колеса определялся следующим образом:

. Диаметр делительной окружности этого колеса определялся следующим образом:

(мм).

(мм).

Определим высоту зуба нарезаемого зубчатого колеса:

(мм).

(мм).

Определим делительный диаметр нарезаемой заготовки в горловом сечении:

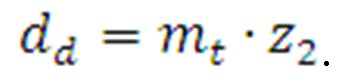

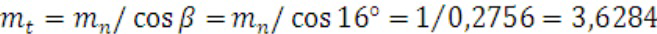

где:  – торцовый модуль определяется по следующей зависимости:

– торцовый модуль определяется по следующей зависимости:

,

,

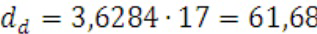

(мм).

(мм).

Определим наружный диаметр гиперболоидной заготовки в горловом сечении:

(мм).

(мм).

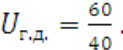

Настроим гитару деления станка:

Настройка станка осуществлялась с учетом вертикальной и протяжной подач по схеме, представленной на фиг. 3.

Для того чтобы нарезаемая гиперболоидная заготовка двигалась вдоль горизонтальной плоскости (плоскость параллельная столу станка) с подачей S = 5,29 мм/мин, вертикальная подача должна быть равна  мм/мин, а тангенциальная подача

мм/мин, а тангенциальная подача  мм/мин.

мм/мин.

На основании изложенного следует вывод, что предлагаемое техническое решение является новым, обладает отличительными признаками и может быть использовано для изготовления зубчатых колес и инструмента, имеющих линейный характер касания зубьев при любом передаточном отношении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гиперболоидных зубчатых колес | 1991 |

|

SU1819196A3 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Способ нарезания зубчатых колес | 1973 |

|

SU536902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2341357C2 |

| Обкаточный резец | 1991 |

|

SU1797531A3 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ГИПЕРБОЛОИДНЫЙ НАКАТНИК | 1991 |

|

RU2009752C1 |

| СБОРНЫЙ ГИПЕРБОЛОИДНЫЙ ЧЕРВЯЧНЫЙ ЗУБОРЕЗНЫЙ ИНСТРУМЕНТ, СМЕННЫЕ ПОВОРОТНЫЕ НЕПЕРЕТАЧИВАЕМЫЕ РЕЖУЩИЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ И СПОСОБ ИХ ЭКСПЛУАТАЦИИ | 2014 |

|

RU2634565C2 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| МЕХАНИЗМ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2068753C1 |

Изобретение относится к машиностроению и может использоваться для нарезания и чистовой обработки зубьев зубчатых колёс и инструмента. В способе изготовления зубчатых колёс дисковый инструмент и заготовку в виде однополостного гиперболоида устанавливают на скрещивающихся осях, сообщают им вращения вокруг осей с угловыми скоростями, обратно пропорциональными количеству их зубьев. Нарезаемую заготовку перемещают вдоль горизонтальной плоскости одновременно двумя подачами вдоль оси стола станка и вдоль оси протяжного суппорта, при этом дисковый инструмент имеет прямолинейную режущую кромку. Обеспечивается возможность нарезать зубья зубчатых колёс, имеющие линейный характер касания зубьев при любом передаточном отношении. 3 ил.

Способ изготовления зубчатых колёс, при котором дисковый инструмент и заготовку в виде однополостного гиперболоида устанавливают на скрещивающихся осях, сообщают им вращения вокруг осей с угловыми скоростями, обратно пропорциональными количеству их зубьев, отличающийся тем, что нарезаемую заготовку перемещают вдоль горизонтальной плоскости одновременно двумя подачами вдоль оси стола станка и вдоль оси протяжного суппорта, при этом дисковый инструмент имеет прямолинейную режущую кромку.

| Способ изготовления гиперболоидных зубчатых колес | 1991 |

|

SU1819196A3 |

| Способ нарезания зубчатых колес | 1973 |

|

SU536902A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2341357C2 |

| US 3357307 A1, 12.12.1967. | |||

Авторы

Даты

2025-05-26—Публикация

2024-09-18—Подача