(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПЕРБОЛОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2341357C2 |

| ГРЕБЕНЧАТАЯ ФРЕЗА | 2006 |

|

RU2323069C2 |

| МЕХАНИЗМ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА | 1992 |

|

RU2068753C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ профилирования пары инструментов,предназначенных для обработки глобоидной передачи | 1984 |

|

SU1321534A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Способ изготовления гиперболоидных зубчатых колес | 1991 |

|

SU1819196A3 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ | 2000 |

|

RU2175593C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

1

Изобретение относится к металлообработке и может быть использовано при изготовлении гиперболоидных колес и специальных фрез для нарезания гиперболоидных колес.

Известен способ копирования впадины при изготовлении зубчатых колес с помощью пальцевой модульной фрезы, профиль которой представляет собой копию впадины зубчатого колеса. Обработка происходит при .сообщении обрабатываемому колесу и фрезе вращательных движений вокруг своих осей и поступательном перемещении фрезы вдоль оси обрабатываемого колеса 1.

Известно устройство, предназначенное для нарезания пальцевой модульной фрезой червяков с неравномерным дуговым шагом, состоящее из стоек, несущих в центрах обрабатываемое зубчатое колесо и закрепленных на плите с возможностью поворота от привода, взаимодействующего с червячной парой, кинематически связанной посредством планетарной передачи и конической пары с ведущим центром 2.

Однако известный способ и указанное устройство не позволяют с помощью пальцевой фрезы изготовить гиперболоидную передачу с линейным характером контакта.

Цель изобретения - повыщение нагрузочной способности передачи с перекрываю щимися осями и повыщение контактной, прочности зубьев за счет получения зубчатой передачи с двумя зонами линейча5 того контакта.

Поставленная цель достигается тем, что согласно способу изготовления гиперболоидных зубчатых колес зубообработку производят с помощью воображаемого произво10 дящего колеса, вокруг оси которого обрабатываемому колесу сообщают дополнительное вращение, при этом зубонарезание производят при различных межосевых расстояниях между ними, сначала при расстоянии, равном диаметру начальной окружности

15 обрабатываемого колеса в горловом его сечении, а затем при расстоянии, равном сумме радиусов начальных окружностей в торцовом и горловом его сечениях.

Устройство для осуществления способа

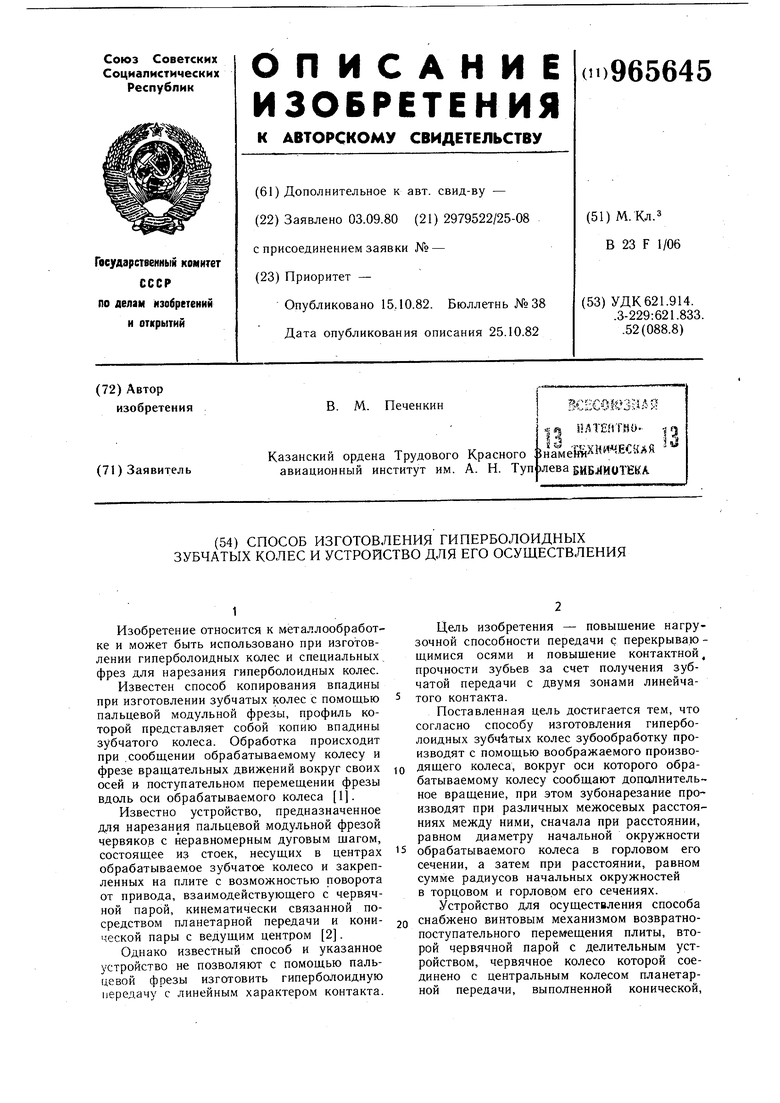

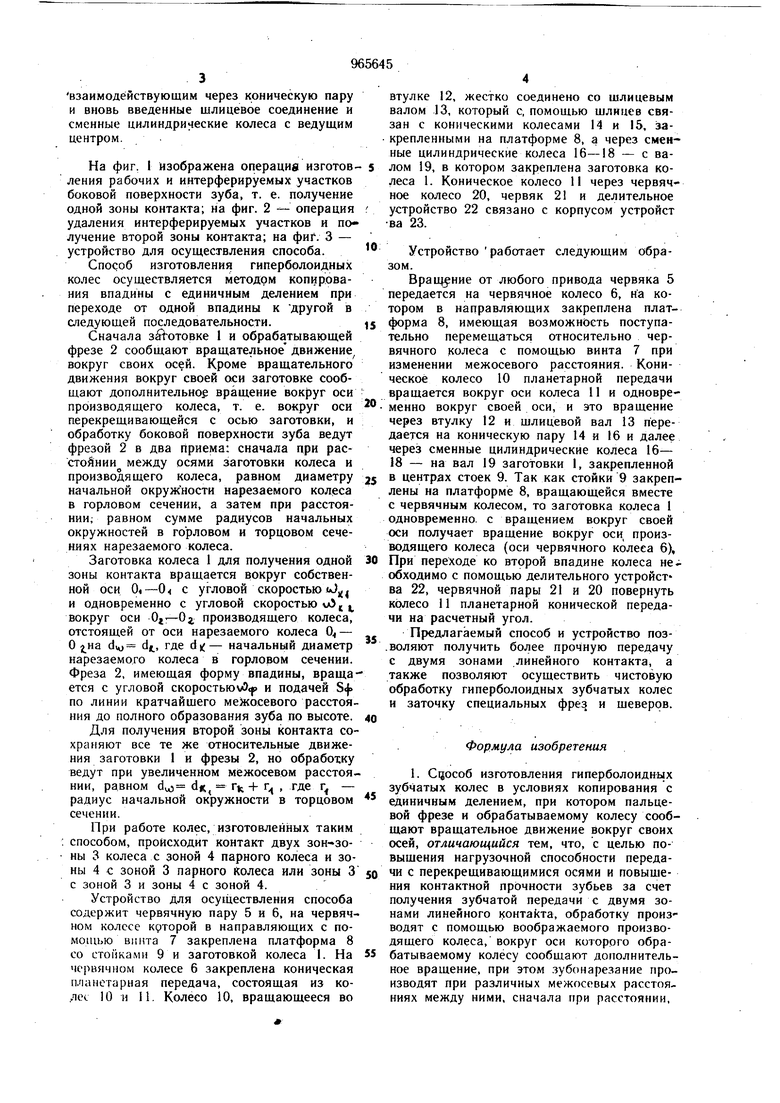

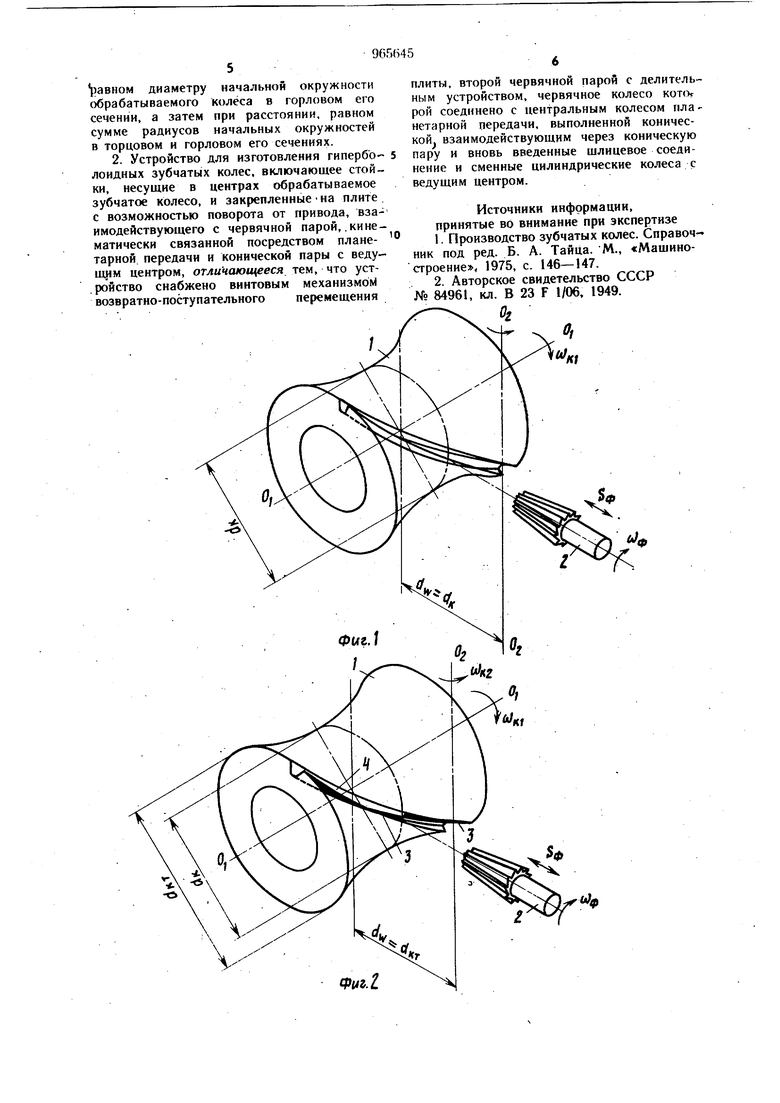

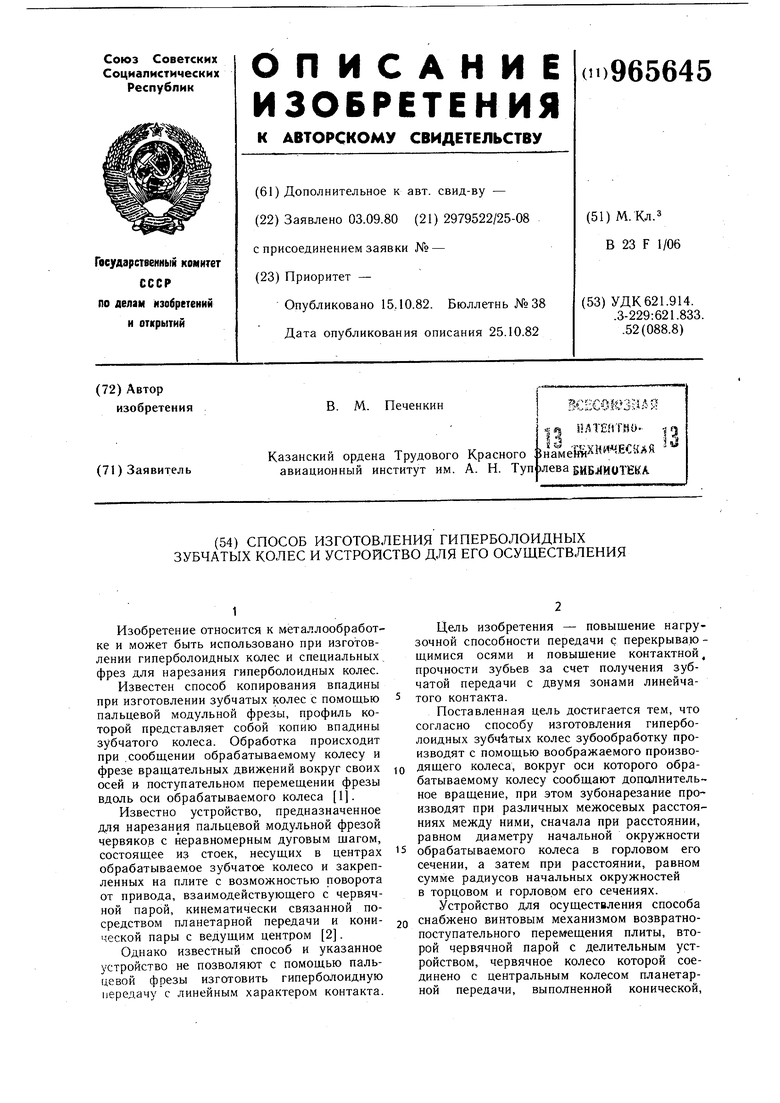

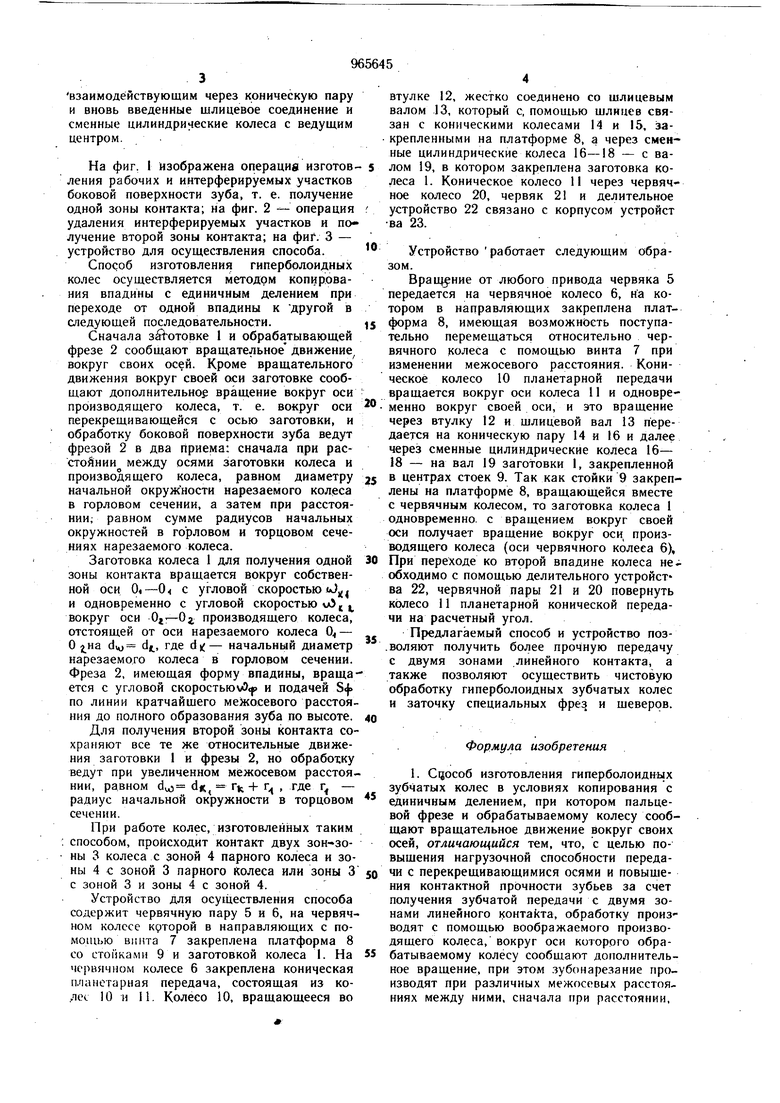

20 снабжено винтовым механизмом возвратнопоступательного перемещения плиты, второй червячной парой с делительным устройством, червячное колесо которой соединено с центральным колесом планетарной передачи, выполненной конической. взаимодействующим через коническую пару и вновь введенные шлицевое соединение и сменные цилиндрические колеса с ведущим центром. На фиг. I изображена операция изготовления рабочих и интерферируемых участков боковой поверхности зуба, т. е. получение одной зоны контакта; на фиг. 2 - операция удаления интерферируемых участков и получение второй зоны контакта; на фиГ. 3 - устройство для осуществления способа. Способ изготовления гиперболоидных колес осуществляется методом копирования впадины с единичным делением при переходе от одной впадины к другой в следующей последовательности. Сначала з отовке 1 и обрабатывающей фрезе 2 сообщают вращательное движение вокруг своих осей. Кроме вращательного движения вокруг своей оси заготовке сообщают дополнительно вращение вокруг оси производящего колеса, т. е. вокруг оси перекрещивающейся с осью заготовки, и обработку боковой поверхности зуба ведут фрезой 2 в два приема: сначала при расстоЙнии между осями заготовки колеса и производящего колеса, равном диаметру начальной окружности нарезаемого колеса в горловом сечении, а затем при расстояНИИ; равном сумме радиусов начальных окружностей в горловом и торцовом сечениях нарезаемого колеса. Заготовка колеса 1 для получения одной зоны контакта вращается вокруг собственной оси О,-0 с угловой скоростью«J l и одновременно с угловой скоростью «5 j вокруг оси Oj-Ог, производящего колеса, отстоящей от оси нарезаемого колеса О, - О на dvo d, где начальный диаметр нарезаемого колеса в горловом сечении. Фреза 2, имеющая форму впадины, враща ется с угловой скоростью д)р и подачей S4 по линии кратчайщего меЖосевого расстояния до полного образования зуба по высоте. Для получения второй зоны контакта сохраняют все те же относительные движения заготовки 1 и фрезы 2, но обработку ведут при увеличенном межосевом расстоянии, равном dvo dic , где Г| - радиус начальной окружности в торцовом сечении, При работе колес, изготовленных таким способом, происходит контакт двух зон-зоны 3 колеса с зоной 4 парного колеса и зоны 4 с зоной 3 парного Колеса или зоны 3 с зоной 3 и зоны 4 с зоной 4. Устройство для осуществления способа содержит червячную пару 5 и 6, на червячном колесе к(рторой в направляющих с помощью винта 7 закреплена платформа 8 со стойками 9 и заготовкой колеса 1. На червячном колесе 6 закреплена коническая п.панетарная передача, состоящая из колес 10 и 11. Колесо 10, вращающееся во втулке 12, жестко соединено со шлицевым валом 13, который с, помощью щлицев связан с коническими колесами 14 и 15, закрепленными на платформе 8, а через сменные цилиндрические колеса 16-18 - с валом 19, в котором закреплена заготовка колеса 1. Коническое колесо 11 через червячное колесо 20, червяк 21 и делительное устройство 22 связано с корпусом устройст ва 23. Устройство работает следующим обраВращение от любого привода червяка 5 передается на червячное колесо 6, на котором в направляющих закреплена платформа 8, имеющая возможность поступательно перемещаться относительно червячного колеса с помощью винта 7 при изменении межосевого расстояния. Коническое колесо 10 планетарной передачи вращается вокруг оси колеса 11 и одновременно вокруг своей оси, и это вращение через втулку 12 и шлицевой вал 13 передается на коническую пару 14 и 16 и далее через сменные цилиндрические колеса 16- 18 - на вал 19 заготовки I, закрепленной центрах стоек 9. Так как стойки 9 закреплены на платформе 8, вращающейся вместе с червячным колесом, то заготовка колеса 1 одновременно, с вращением вокруг своей оси получает вращение вокруг оси, производящего колеса (оси червячного колеса 6), При переходе ко второй впадине колеса не обходимо с помощью делительного устройства 22, червячной пары 21 и 20 повернуть колесо 11 планетарной конической передачи на расчетный угол. Предлагаемый способ и устройство позволяют получить более прочную передачу с двумя зонами линейного контакта, а также позволяют осуществить чистовую обработку гиперболоидных зубчатых колес и заточку специальных фрез и щеверрв. Формула изобретения 1. Сцособ изготовления гиперболоиднь1х зубчатых колес в условиях копирования с ,г--- единичным делением, при котором пальцевой фрезе и обрабатываемому колесу ссюбщают вращательное движение вокруг своих осей, отличающийся тем, что, с целью повышения нагрузочной способности передачи с перекрещивающимися осями и повышения контактной прочности зубьев за счет получения зубчатой передачи с двумя зонами линейного контакта, обработку производят с помощью воображаемого производящего колеса,вокруг оси которого обрабатываемому колесу сообщают дополнительное вращение, при этом .зубонарезание производят при различных межосевых расстоя.. ниях между ними, скачала при расстоянии, 1)авном диаметру начальной окружности обрабатываемого колёса в горловом его сечении, а затем при расстоянии, равном сумме радиусов начальных окружностей в торцовом и горловом его сечениях. 2. Устройство для изготовления гиперболоидных зубчатых колес, включающее стойки, несущие в центрах обрабатываемое зубчатое колесо, и закрепленные на плите . с возможностью поворота от привода, взаимодействующего с червячной парой,.кинематически связанной посредством планетарной передачи и конической пары с ведуш м центром, отличающееся тем, что устройство снабжено винтовым механизмом возвратно-поступательного перемещения

Фиг.1 плиты, второй червячной парой с делительным устройством, червячное колесо кото рой соединено с цeнtpaльным колесом пла нетарной передачи, выполненной коиической взаимодействующим через коническую пару и вновь введенные шлицевое соединение и сменные цилиндрические колеса с ведущим центром. Источники информации, принятые во внимание при экспертизе 1.Производство зубчатых колес. Справочник под ред. Б. А. ТайЦа. М., «Мащиносгроение, 1975, с. 146-147. 2.Авторское свидетельство СССР № 84961, кл. В 23 F 1/06, 1949.

Фиг.З

Авторы

Даты

1982-10-15—Публикация

1980-09-03—Подача