Настоящее изобретение относится к переналаживаемому устройству для тиснения. Устройства для тиснения известны из следующих документов: US 6176287, WO 2004/002727, ЕР 980750 и WO 99/41064.

Известно, что тиснение заключается в механической операции передачи большого количества узоров на податливый материал, например на полотно или на «слои» бумаги. С этой целью материал, предназначенный для тиснения, перемещают через каландр для тиснения, состоящий из пары вращающихся в противоположных направлениях стальных валков с имеющимися фактически точкообразными выступами и из пары соответствующих нажимных валков. В случае тиснения так называемого «гнездового» типа в течение изготовления выступы на валке каландра соответствуют углублениям, образуемым выступами на другом валке. В случае тиснения так называемого типа «кончик к кончику» в течение изготовления выступы на валке всегда соответствуют выступам на другом валке. Чтобы перейти от одного типа тиснения к другому, каждый раз необходимо прекращать изготовление и осуществлять переналадку устройства путем демонтажа некоторых деталей и замены демонтированных деталей на другие находящиеся под рукой детали соответствующего размера и соответствующей конфигурации для выполнения определенной задачи. Проблема заключается в том, что время, необходимое для переналадки устройства, велико, то есть оно несовместимо с современными производственными стандартами. Кроме того, необходимо иметь два комплекта инструментов для выполнения переналадки, а также пространство, требуемое для удаления одного из комплектов инструментов, когда используют другой комплект инструментов.

Основная цель настоящего изобретения заключается в решении указанных выше проблем.

Согласно изобретению результат достигнут посредством создания устройства, обладающего отличительными признаками, раскрытыми в пункте 1 формулы изобретения. Дополнительные отличительные признаки изобретения указаны в зависимых пунктах формулы изобретения.

Благодаря настоящему изобретению можно радикально уменьшить количество операций, необходимых для перехода от «гнездового» типа тиснения к типу «кончик к кончику», неизменно используя одно и то же устройство. Более того, также будет уменьшено время, необходимое для переналадки устройства, каждый раз, когда возникает необходимость в переходе от одного типа изготовления к другому. Далее, переналаживаемое устройство для тиснения, выполненное согласно настоящему изобретению, относительно легко изготовить, оно эффективно с точки зрения затрат и надежно даже после продолжительного использования.

Эти и другие преимущества и отличительные признаки изобретения будут наилучшим образом поняты квалифицированными специалистами в этой отрасли при прочтении нижеследующего описания совместно с рассмотрением прилагаемых чертежей, приведенных в качестве практического примера осуществления изобретения, но не предназначенных для наложения ограничений, при этом на чертежах представлено следующее:

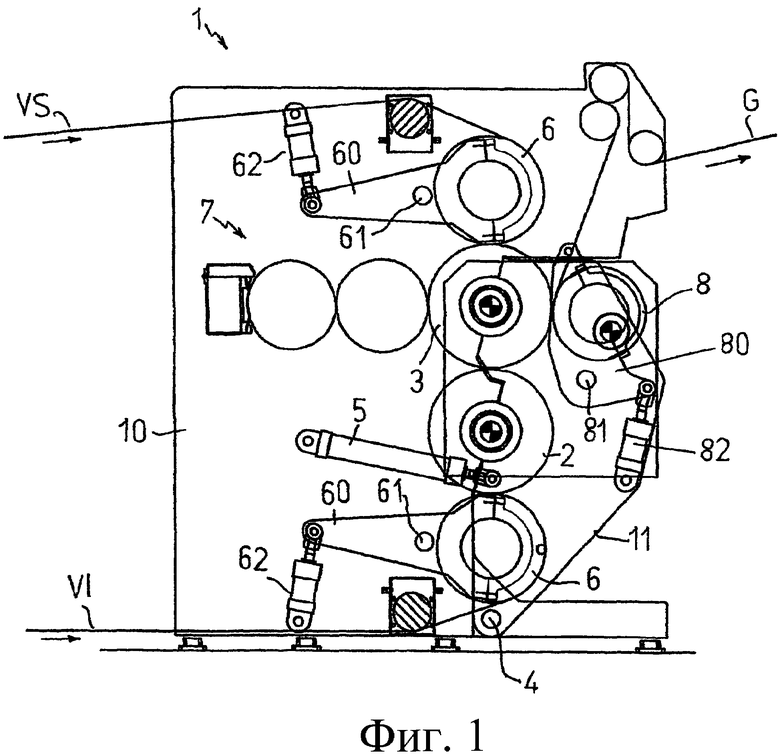

на фиг.1 представлен схематический прозрачный вид сбоку переналаживаемого устройства для тиснения, выполненного согласно настоящему изобретению, в положении «гнездового» тиснения;

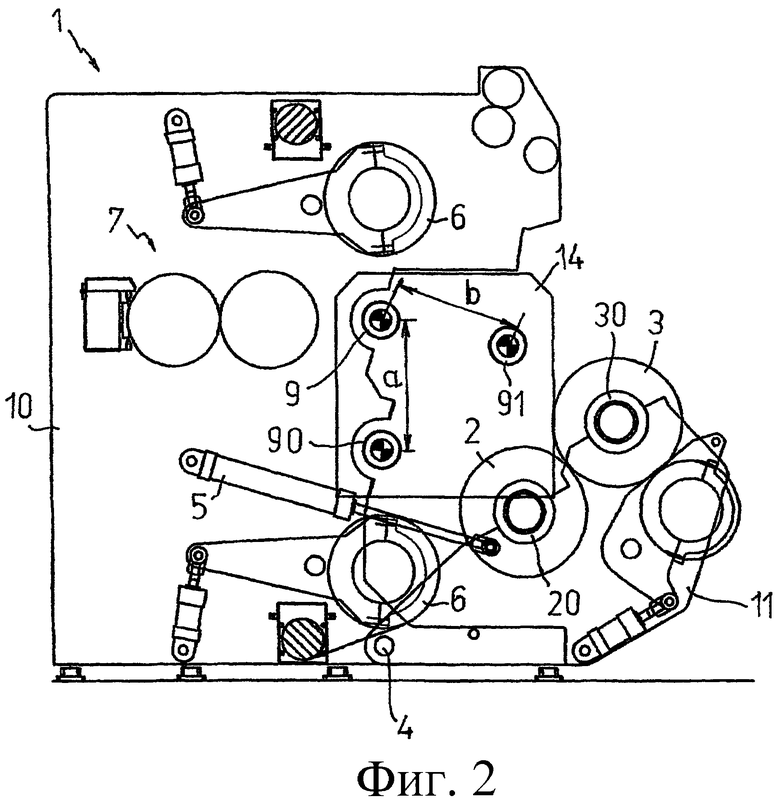

на фиг.2 представлено устройство согласно фиг.1 в открытом положении, то есть в положении для возможности выполнения замены валков для тиснения;

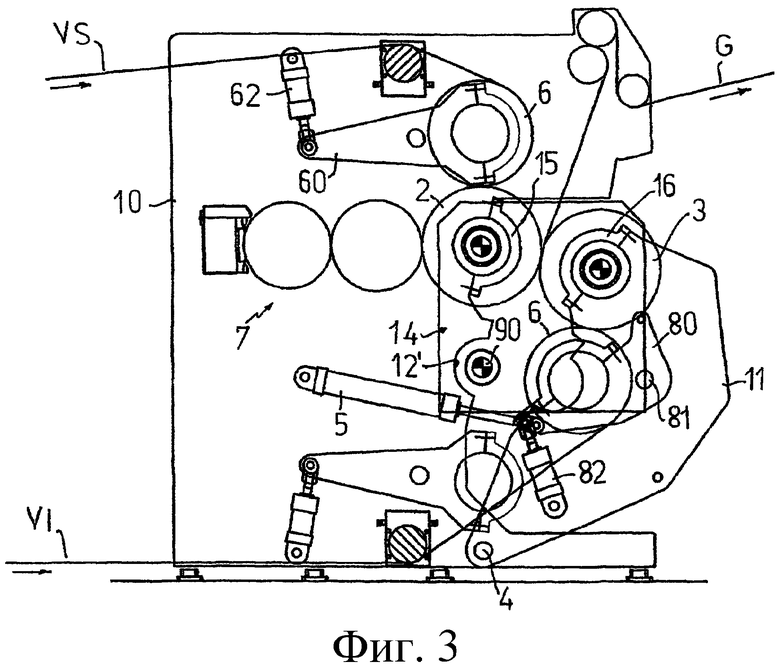

на фиг.3 представлен схематический прозрачный вид сбоку переналаживаемого устройства для тиснения согласно настоящему изобретению в положении тиснения «кончик к кончику»;

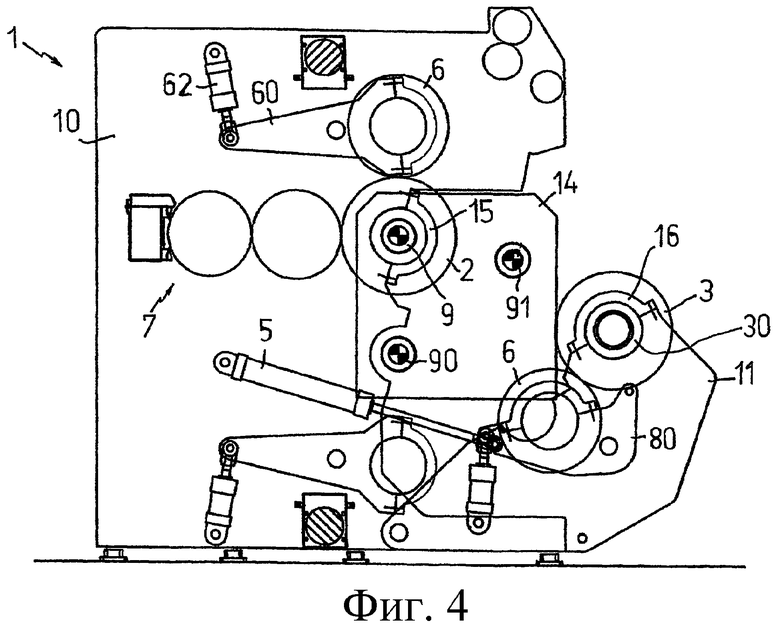

на фиг.4 представлено устройство согласно фиг.3 в открытом положении, то есть в положении для возможности выполнения замены валков для тиснения;

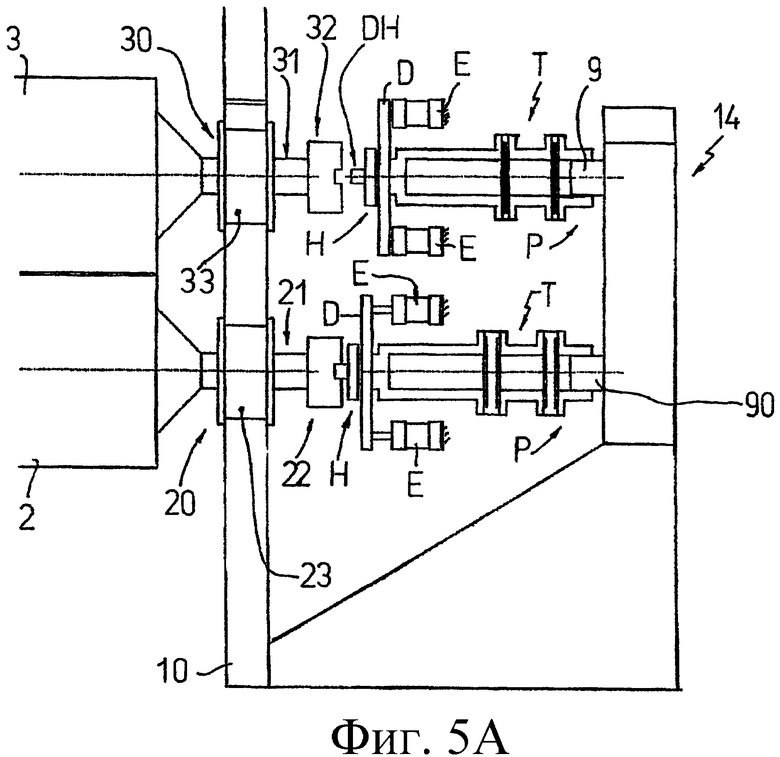

на фиг.5А представлен частичный вид спереди устройства согласно изобретению, на котором можно подробно видеть средства оперирования валками для тиснения согласно возможному варианту осуществления устройства;

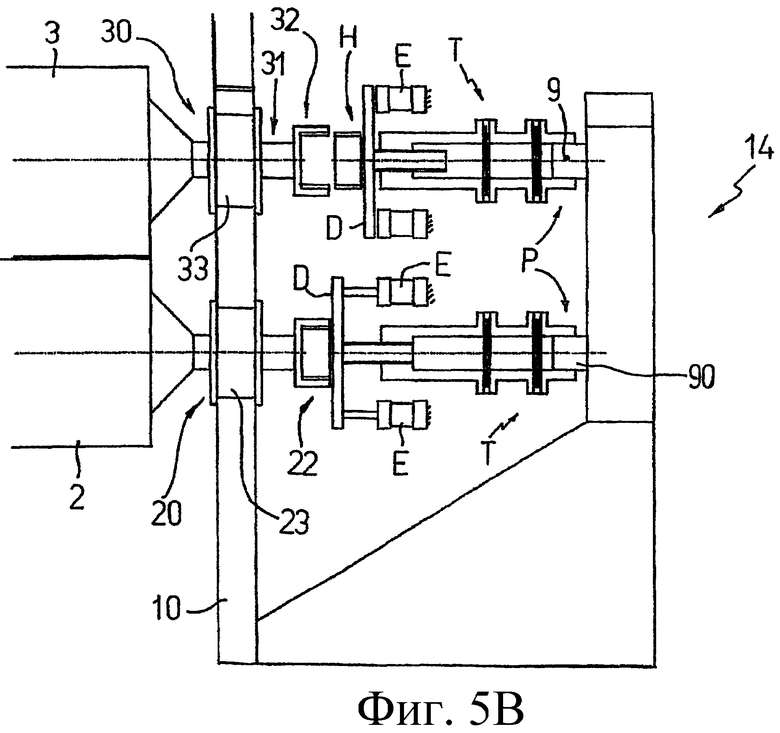

на фиг.5В таким же образом, как и на фиг.5А, представлены более подробно средства оперирования валками для тиснения согласно еще одному возможному варианту конструкции;

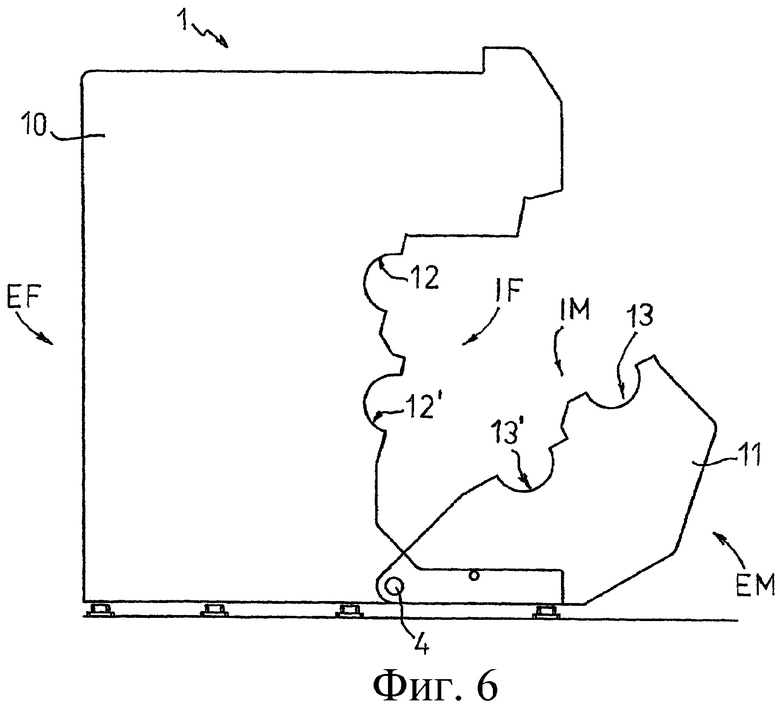

на фиг.6 представлен схематический прозрачный вид сбоку конструкции (1).

Если для упрощения обратиться к базовой конструкции с рассмотрением при этом прилагаемых чертежей, то переналаживаемое устройство для тиснения, выполненное согласно настоящему изобретению, содержит конструкцию (1) с двумя неподвижными сторонами (10), к которым шарнирно прикреплены две подвижных стороны (11). Каждая из неподвижных сторон (10) имеет наружную поверхность (EF) и внутреннюю поверхность (IF), при этом последняя обращена к соответствующей подвижной стороне (11). Аналогично, каждая из подвижных сторон (11) имеет наружную поверхность (ЕМ) и внутреннюю поверхность (IM), при этом последняя обращена к соответствующей неподвижной стороне (10). Внутренняя поверхность (IF) каждой неподвижной стороны (10) имеет два углубления (12, 12') в виде дуги окружности, одно (12) из которых расположено несколько выше, а другое (12') несколько ниже. Внутренняя поверхность (IM) каждой подвижной стороны (11) имеет два аналогичных углубления (13, 13'), также с профилем в виде дуги окружности. Ниже более подробно описано, что углубления (12, 12', 13, 13'), выполненные во внутренних поверхностях (IF, IM) сторон (10) и (11), функционируют в качестве опорных посадочных мест для валков (2, 3), выполняющих тиснение. Подвижные стороны (11) шарнирно прикреплены к нижнему основанию неподвижных сторон (10) посредством пальца (4), ось которого ортогональна этим сторонам (10, 11). Кроме того, подвижные стороны (11) соединены с парой исполнительных механизмов (5), которые обеспечивают подход подвижных сторон (11) к неподвижным сторонам (10), что показано на фиг.1 и фиг.3, и, наоборот, обеспечивают их отход друг от друга, что показано на фиг.2 и фиг.4. В примере, показанном на прилагаемых фигурах, юбка каждого исполнительного механизма (5) шарнирно прикреплена к соответствующей неподвижной стороне (10), в то время как свободный конец штока шарнирно прикреплен к соответствующей подвижной стороне (11). Когда шток исполнительных механизмов (5) выдвигают, подвижные стороны (11) отходят на расстояние от неподвижных сторон с возможностью поворота при этом подвижных сторон вокруг оси пальца (4). Напротив, когда шток исполнительных механизмов (5) вдвигают, подвижные стороны (11) подходят к неподвижным сторонам (10), причем всегда с возможностью поворота подвижных сторон вокруг оси пальца (4).

Неподвижные стороны (10) удерживают два нажимных валка (6), которые устанавливают с противоположных сторон углублений (12, 12'), то есть если обратиться к чертежу согласно фиг.1, то нажимной валок (6) находится выше углубления (12) и нажимной валок (6) находится ниже углубления (12'). Более подробно, нажимные валки устанавливают на соответствующих плечах (60), каждое из которых прикреплено к соответствующей стороне (10) посредством пальца (61), ортогонального стороне (10) и соответствующему плечу (60). Кроме того, каждое из плеч (60) подсоединено к соответствующему исполнительному механизму (62), который управляет его поворотом вокруг пальца (61). Каждый из нажимных валков (6) крепят к переднему концу (к концу, обращенному к внутренней поверхности IF соответствующей стороны 10) соответствующего плеча (60), в то время как соответствующий исполнительный механизм (62) воздействует на задний конец (конец, противоположный тому концу, который упомянут выше) плеча. Юбки исполнительных механизмов (62) шарнирно прикреплены к неподвижным сторонам (10), в то время как соответствующие штоки шарнирно прикреплены к задним концам плеч (60). Нажимные валки (6), взаимосвязанные с неподвижными сторонами (10), взаимодействуют с валками (2, 3) для тиснения, когда устройство находится в положении, показанном на фиг.1, то есть когда валки (2, 3) расположены по вертикали друг над другом. Когда устройство находится в положении согласно фиг.1, каждый бумажный слой (VS, VI), предназначенный для того, чтобы стать тисненым двойным слоем, вначале проходит через каландр, образуемый одним из нажимных валков (6) и соответствующим валком (2, 3) для тиснения, и затем через два валка (2, 3) для тиснения. Тисненый двойной слой обозначен буквой «G».

Неподвижные стороны (10) удерживают узел (7) для проклейки, который сам по себе известен специалистам в данной области, установленный и действующий на высоте одного из углублений (12, 12'), обеспеченных во внутренней поверхности этих сторон (более подробно в примере, представленном на прилагаемых чертежах, на высоте верхнего углубления 12). Упомянутый узел (7) для проклейки предназначен для работы путем выполнения операций, известных специалистам в данной области, на валке для тиснения, который, когда устройству придана конфигурация либо для тиснения «кончик к кончику», либо для «гнездового» тиснения, находится в положении, которое дополнительно описано ниже, соответствующем верхнему углублению (12) неподвижных сторон (10). Поскольку конструкция и функционирование узла (7) для проклейки известны специалистам в этой отрасли, они здесь не будут описаны дополнительно.

Третий нажимной валок (8) удерживает подвижные стороны (11). Более подробно, согласно примеру, показанному на прилагаемых чертежах, третий нажимной валок (8) крепят к соответствующей опоре (80). Последнюю, в свою очередь, изготавливают из двух параллельных пластин, которые являются внутренними по отношению к подвижным сторонам (11) и с возможностью поворота соединены с этими сторонами (11) посредством пальца (81), ортогонального этим сторонам. Кроме того, каждая из упомянутых пластин соединена с исполнительным механизмом (82), который управляет ее вращением вокруг оси пальца (81). Положение исполнительного механизма (82) и опоры (80), и, следовательно, третьего нажимного валка (8) изменяют в соответствии с конфигурацией устройства. Более подробно, когда конфигурация устройства соответствует фиг.1, опора (80) будет расположена таким образом, что нажимной валок (8) будет нажимать на верхний валок (3) для тиснения; когда конфигурация устройства соответствует фиг.3, опора (80) будет расположена таким образом, что нажимной валок (6) будет нажимать на правосторонний валок (2) для тиснения. Для этой цели будет достаточно вручную переставить опору (80) и исполнительный механизм (82) и установить нижний валок (6) вместо валка (8) каждый раз, когда необходимо перейти из положения, соответствующего фиг.1, в положение, соответствующее фиг.3, и наоборот. Исполнительный механизм (82) гарантирует, что нажимной валок (8) либо валок (6), что зависит от желаемой конфигурации, будет оказывать давление на валок (3) для тиснения. В подвижных сторонах (11) и в опоре (80) выполнено большое количество соответствующих отверстий для винтовых средств, предназначенных для крепления опоры (80) к подвижным сторонам (11) в положении, показанном на фиг.1 и соответственно на фиг.3.

Каждый из валков (2, 3) для тиснения имеет круглый фланец (20, 30), находящийся на каждом конце соответствующей оси (21, 31). Каждый из фланцев (20, 30) имеет проходящую по окружности канавку (23, 33). Кроме того, на одном из соответствующих концов (правосторонний конец на схеме согласно фиг.5) ось (21, 31) каждого валка (2, 3) для тиснения обеспечена осевой приводной головкой или средством отбора мощности (22, 32), с помощью которого валок (2, 3) может быть приведен во вращение вокруг своей оси (21, 31).

Валки (2, 3) для тиснения располагают так, как показано на фиг.1, посредством использования углублений (12, 13, 12', 13') сторон (10) и (11), в результате чего эти валки (2, 3) будут выровнены по вертикали. В случае конфигурации, показанной на фиг.3, валки (2, 3) для тиснения располагают посредством использования только верхнего углубления (12, 13) неподвижных сторон (10) и соответственно подвижных сторон (11). В обоих случаях фланцы (20, 30) валков (2, 3) для тиснения располагают таким образом, что соответствующие канавки (23, 33) проходят через выбранные посадочные места (12, 12', 13, 13'). Как в случае «гнездовой» конфигурации, показанной на фиг.1, так и в случае конфигурации «кончик к кончику», показанной на фиг.3, используют верхние углубления (12, 13) неподвижных сторон (10) и подвижных сторон (11).

Это устройство как для «гнездовой» конфигурации, так и конфигурации «кончик к кончику» содержит средства оперирования валками (2, 3) для тиснения. Согласно примеру, представленному на прилагаемых чертежах, эти средства оперирования валками для тиснения содержат три горизонтальных приводных вала (9, 90, 91), соответственно установленных по линии с углублениями (12, 12') неподвижных сторон (10) и с верхним углублением (13) подвижных сторон (11). Другими словами, если смотреть спереди, то оси валов (9, 90, 91) будут расположены соответственно вершинам треугольника, при этом каждая вершина соответствует центру дуг, которые образуют углубления (12, 12') неподвижных сторон (10), и дуги, которая образует верхнее углубление (13) подвижной стороны (11) в положении «кончик к кончику». Положения трех приводных валов (9, 90, 91) определены вполне понятным образом, поскольку как расстояние (а) между центрами дуг (12) и (12'), так и расстояние (b) между центрами дуг (12) и (13), когда устройство имеет конфигурацию «кончик к кончику», известно и заранее определено. Указанные расстояния (а, b) определяют заранее в соответствии с геометрией и номинальными размерами валков (2, 3) для тиснения, которые предназначены для использования посредством устройства. Другими словами, валы (9) и (91), соответствующие верхним углублениям (12, 13) сторон (10, 11), располагают на двух концах идеальной дуги окружности, центр которой находится на оси пальца (4), который крепит подвижные стороны к неподвижным сторонам, и угловое продолжение которой пропорционально известным и заданным геометрическим характеристикам и номинальным размерам валков (2, 3) для тиснения.

Упомянутые приводные валы (9, 90, 91) удерживаются неподвижным боковым выступом (14) опорной конструкции (1) и соединены с тремя соответствующими независимыми электрическими двигателями (не показаны) либо, как вариант, только с одним электрическим двигателем (не показан) посредством обычной передачи такого типа, которая содержит ремни и шкивы, либо передачи шестеренного типа. Каждый из валов (9, 90, 91) может быть подсоединен к соответствующему валку (2, 3) посредством пластинчатого соединения (Т), которое, как известно, обеспечивает компенсацию возможных ошибочных центровок между осями этих валов и осями валков (2, 3). Задняя часть (Р) каждого из соединений (Т) непосредственным образом соединена с соответствующим валом (9, 90, 91), в то время как передней части (Н) придана надлежащая конфигурация для зацепления, как описано ниже более подробно, со средством отбора мощности (22, 32) соответствующего валка (2, 3) для тиснения. Примеры, представленные на фиг.5А и 5В, отличаются друг от друга именно тем, что форма передней части (Н) соединений (Т) и форма передней части средства отбора мощности (22, 32) валков (2, 3) различны. В случае согласно фиг.5А передний конец (Н) соединения (Т) обеспечен центральным клинообразным зубцом (DH), а боковое средство отбора мощности (22, 32) валков (2, 3) имеет центральную прорезь (СС) соответствующей формы. В случае согласно фиг.5В передний конец (Н) соединения (Т) изготавливают из желобчатого стержня, имеющего возможность осевого скольжения внутри соединения и обеспеченного наружными зубцами, а боковое средство отбора мощности (22, 32) валков (2, 3) имеет чашеобразную форму и обеспечено соответствующими внутренними зубцами. Чтобы выполнить подход передней части соединений (Т) к средству отбора мощности (22, 32) валков (2, 3), пластину (D), которая соединена с двумя исполнительными механизмами (Е), удерживаемыми неподвижной частью конструкции (1), жестко соединяют с передней частью (Н) соединений (Т), имеющей вставленный подшипник, который на фигурах не виден. Когда штоки исполнительных механизмов (Е) выдвинуты, передняя часть (Н) соединений (Т) входит в зацепление со средством отбора мощности (22, 32) соответствующего валка (2, 3); напротив, когда штоки исполнительных механизмов (Е) вдвинуты, средства отбора мощности будут отцеплены, и валки (2, 3) будут свободны. Например, на фиг.5А и 5В верхний валок (3) свободен, в то время как со средством отбора мощности (22) нижнего валка (2) входит в зацепление передняя часть (Н) соответствующего соединения (Т). На этом чертеже для графического упрощения третий вал (91) не показан.

Как следует из прилагаемых фигур, оси валков (2, 3) для тиснения, приводных валов (9, 90, 91), нажимных валков (6, 8) и пальцев, когда опоры (60, 80) нажимных валков поворачиваются, будут параллельны друг другу и ортогональны по отношению к неподвижным сторонам (10) и подвижным сторонам (11).

Для выполнения работы устройства при «гнездовой» конфигурации, то есть для его установки согласно фиг.1, валки, выполняющие тиснение, располагают таким образом, что соответствующие фланцы (20, 30) будут находиться в посадочных местах (13, 13') подвижных сторон (11), после чего должна быть подана команда на отвод штока исполнительного механизма (5), чтобы обеспечить поворот подвижных сторон (11) вокруг пальцев (4) и подвести их к неподвижным сторонам (10). В конце такого поворота фланцы (20, 30) валков (2, 3) будут находиться в углублениях (12', 12) неподвижных сторон (10) и в углублениях (13', 13) подвижных сторон. Тяговое воздействие, оказываемое исполнительными механизмами (5), достаточно для сохранения этой конфигурации устройства даже в течение рабочей фазы. Опора (80) нажимного валка (8) расположена так, как показано на фиг.1, поэтому нажимной валок (8) находится в контакте с верхним валком (3) на диаметрально противоположной стороне узла (7) для проклейки. Для движения валков (2, 3) используют только валы (9) и (90), а вал (91) не используют.

Для работы устройства с конфигурацией «кончик к кончику», то есть для его установки так, как показано на фиг.3, фланцы (30) валка (3) располагают в верхних углублениях (13) подвижных сторон (11), в то время как фланцы (20) валка (2) находятся в верхних углублениях (12) неподвижных сторон (10). Полукруглые закрывающие фланцы (15, 16) подсоединяют с помощью винтовых средств соответственно каждому углублению. Даже в этом случае тяговое воздействие, оказываемое исполнительными механизмами (5) на подвижные стороны (11), достаточно для обеспечения необходимого давления между валками (2, 3), выполняющими тиснение. Когда устройство имеет такую конфигурацию, опора (80) нажимного валка (6) будет расположена таким образом, что нажимной валок будет снизу входить в контакт с валком (3). Для движения валков (2, 3) используют валы (9) и (91), в то время как вал (90) не используют.

На практике в случае рабочего положения, показанного на фиг.1, подвижные стороны (11) подходят к неподвижным сторонам (10), и соответствующие верхние и нижние углубления (12, 13, 12', 13') посредством взаимодействия друг с другом образуют (закрытые, круглые) посадочные места фланцев (20, 30) концов валков (2, 3). Имеются четыре посадочных места, то есть по два для каждого валка (2, 3), хотя на фиг.1 видны только два из них, поскольку она представляет собой боковой вид устройства. В рабочем положении согласно фиг.3 подвижные стороны (11) отстоят от неподвижных сторон (10), а верхние углубления (12, 13) этих сторон (10, 11) образуют, причем каждое из них посредством взаимодействия с соответствующим полукруглым фланцем или «шляпкой» (15, 16), (закрытые, круглые) посадочные места для фланцев концов (20, 30) валков (2, 3). Даже в этом случае имеются четыре посадочных места, хотя на фиг.3 видны только два из них, поскольку она представляет собой боковой вид устройства.

Вышеупомянутый механизм для зацепления/расцепления средств отбора мощности (22, 32) валков (2, 3) с соединениями (Т) на практике образует переключатель, который способен устанавливать за один раз в положение зацепления с валками (2, 3), выполняющими тиснение, только два приводных вала.

В приведенном выше описании разъяснено, как преобразуемое устройство для тиснения, выполненное согласно настоящему изобретению, позволяет легко и быстро перейти от одного типа тиснения к другому без необходимости каждый раз заменять посадочное место для валков, выполняющих тиснение.

На практике детали конструкции могут быть изменены любым эквивалентным способом в отношении формы, размера, расположения элементов и используемых материалов, но без отклонения от объема идеи принятого решения и, следовательно, с их сохранением в пределах защиты, обеспечиваемой для настоящего патента на промышленное изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки рулонных и листовых материалов | 2019 |

|

RU2725771C1 |

| ПРОКАТНАЯ КЛЕТЬ С УСТРОЙСТВОМ ПЕРЕМЕЩЕНИЯ | 2006 |

|

RU2411093C2 |

| УСТРОЙСТВО ДЛЯ ТИСНЕНИЯ И САТИНИРОВАНИЯ ПЛОСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2301741C2 |

| КОНТРОЛЛЕР В ВИДЕ ЧАСТИ УСТРОЙСТВА И СПОСОБ ТРАНСДЕРМАЛЬНОЙ ДОСТАВКИ ЛЕКАРСТВ | 2015 |

|

RU2633324C1 |

| УСТРОЙСТВА И СПОСОБЫ ТРАНСДЕРМАЛЬНОЙ ДОСТАВКИ ЛЕКАРСТВ | 2015 |

|

RU2667621C2 |

| ЧАСТЬ В ВИДЕ КОНТЕЙНЕРА ДЛЯ УСТРОЙСТВ И СПОСОБОВ ТРАНСДЕРМАЛЬНОЙ ДОСТАВКИ ЛЕКАРСТВ | 2015 |

|

RU2667305C2 |

| СТАН ДЛЯ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2679033C1 |

| КАРТРИДЖ ДЛЯ ПОДАЧИ ТЕКУЧЕЙ СРЕДЫ В УСТРОЙСТВО ТРАНСДЕРМАЛЬНОЙ ДОСТАВКИ ЛЕКАРСТВ (ВАРИАНТЫ) | 2015 |

|

RU2633228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ТРЕХМЕРНЫМ РЕЛЬЕФОМ И БУМАГА, ИЗГОТОВЛЕННАЯ УКАЗАННЫМ СПОСОБОМ | 1999 |

|

RU2219296C2 |

| МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН ДЛЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИЙ КЛЕТИ С ТРЕМЯ ВАЛКАМИ, ИМЕЮЩИМИ ЭЛЕКТРОПРИВОД | 2016 |

|

RU2687522C9 |

Переналаживаемое устройство для тиснения состоит из двух неподвижных сторон и двух подвижных сторон, каждая из которых имеет наружные и внутренние поверхности. При этом внутренние поверхности содержат два верхних углубления и два нижних углубления с профилем в виде дуги окружности для удерживания торцевых фланцев двух валков для тиснения. Причем подвижные стороны соединяются с неподвижными сторонами и соединяются с соответствующими средствами оперирования. При этом в первом рабочем положении подвижные стороны подходят к неподвижным сторонам, а соответствующие верхние и нижние углубления, посредством взаимодействия друг с другом, образуют две пары круглых посадочных мест для фланцев валков. Во втором рабочем положении подвижные стороны отстоят от неподвижных сторон, и каждое из верхних углублений образует, посредством взаимодействия с соответствующим полукруглым закрывающим фланцем, две пары круглых посадочных мест для фланцев валков. Заявленное изобретение обеспечивает легкую и быструю переналадку устройства для тиснения. 6 з.п. ф-лы, 6 ил.

| US 6176287 B1, 23.01.2001 | |||

| WO 2004002727 A, 08.01.2004 | |||

| Аппарат для засыпки гвоздей в обувную машину | 1938 |

|

SU56475A1 |

| US 6688366 B1, 10.02.2004 | |||

| US 6053387 A, 25.04.2000. | |||

Авторы

Даты

2008-12-20—Публикация

2005-04-19—Подача