Изобретение касается способа изготовления бумаги с трехмерным рельефом из чередующихся приподнятых и углубленных частей, который придан бумаге в процессе импульсной сушки, при которой влажное бумажное полотно пропускают через зону прессового зазора, содержащую вращающийся нагретый валок, при этом бумажному полотну при прохождении через прессовый зазор придают трехмерный рельеф из чередующихся приподнятых и углубленных частей посредством рельефной сетки и/или посредством рельефного рисунка на нагретом валке, вдавливаемого в бумажное полотно к поддерживающему средству.

Влажные бумажные полотна обычно сушат на одном или нескольких нагретых валках. Способ, который обычно применяют для тонкой бумаги, - это т.н. сушка типа "Янки". При сушке типа "Янки" влажное бумажное полотно прижимают к обогреваемому паром цилиндру типа "Янки", который может иметь очень большой диаметр. Дополнительное тепло для сушки подводится посредством вдувания нагретого воздуха. Если изготавливаемой бумагой является мягкая бумага, то бумажное полотно обычно крепируют на цилиндре типа "Янки". Сушке на цилиндре типа "Янки" предшествует вакуумное обезвоживание и мокрый отжим, при которых воду механически отжимают из бумажного полотна.

Другой способ сушки - это т.н. сушка сквозным потоком воздуха /ССПВ/. При этом способе бумагу высушивают горячим воздухом, который продувают через влажное бумажное полотно, причем часто без предшествующего мокрого отжима. Бумажное полотно, которое в этом случае перед поступлением в сушилку для сушки сквозным потоком воздуха подвергают только вакуумному обезвоживанию до степени сухости около 25-30%, высушивают в вышеупомянутой сушилке до степени сухости около 65-95%. Бумажное полотно переносят на специальную сушильную ткань и пропускают поверх т.н. цилиндра ССПВ имеющего открытое строение. Горячий воздух продувают через бумажное полотно во время его прохождения поверх цилиндра ССПВ. Бумага, изготовленная этим способом, главным образом, мягкая бумага, становится очень мягкой и пухлой. Однако этот способ является очень энергоемким, так как необходимо испарять всю удаляемую воду. При сушке ССПВ рельефная структура сушильной ткани переносится на бумажное полотно. Эта структура по существу сохраняется также и при влажном состоянии бумаги, так как она была придана влажному бумажному полотну. Описание способа ССПВ содержится, например, в US-A-3301746.

Импульсная сушка бумажного полотна описана, например, в SE-B-423118 и вкратце заключается в том, что влажное бумажное полотно пропускают через прессовый зазор между нажимным валком и нагретым валком, который нагрет до такой высокой температуры, что происходит быстрое и сильное парообразование на границе раздела между влажным бумажным полотном и нагретым валком. Нагрев валка осуществляется, например, газовыми горелками или другими нагревательными устройствами, например, посредством электромагнитной индукции. Благодаря тому, что теплопередача к бумаге происходит, главным образом, в прессовом зазоре, достигается чрезвычайно высокая скорость теплопередачи. Во время импульсной сушки из бумажного полотна испаряется не вся вода, но пар на своем пути через бумажное полотно уносит воду из пор между волокнами в бумажном полотне. Благодаря этому эффективность сушки становится очень высокой.

В ЕР-А-0490655 описывается способ изготовления бумажного полотна, особенно мягкой бумаги, при котором бумаге одновременно с импульсной сушкой придают тисненую поверхность. Это тиснение осуществляют вдавливанием рельефного рисунка в бумагу с ее одной или двух сторон по направлению к твердому поддерживающему средству. Это приводит к сжатию бумаги и тем самым к большей плотности в определенных частях непосредственно против выступов и меньшей плотности в промежуточных частях.

В DЕ-А-2615889 описывается термоскрепленная тисненая мягкая бумага. К бумажному полотну добавляют термопластичные волокна, а после сушки бумажного полотна его нагревают до температуры, превышающей температуру размягчения термопластичных волокон. Одновременно с этим нагревом осуществляют рельефное тиснение бумаги. В качестве способа сушки упомянут способ сушки сквозным потоком воздуха.

Задачей настоящего изобретения является создание способа изготовления бумаги, которая высушена импульсной сушкой и имеет трехмерный рельеф, например, мягкой бумаги, предназначенной для использования в качестве туалетной бумаги, кухонной рулонной бумаги, бумажных носовых платков, настольных салфеток и т.п., и которая имеет большую пухлость, высокую эластичность и большую мягкость. Кроме того, желательно, чтобы способ обеспечивал контролируемое и широкое распределение пор по объему в бумаге для придания ей оптимальных абсорбционных свойств. Согласно изобретению это достигается тем, что влажному бумажному полотну перед его вводом в указанный прессовый зазор дают упорядоченное изменение по основному весу.

Изменение основного веса, которое придают бумаги во время формования и обезвоживания, остается стабильным при последующей стадии импульсной сушки, при этом структура по существу сохраняется также и при влажном состоянии бумаги.

Согласно предпочтительному варианту воплощения изобретения бумажное полотно формуют и/или обезвоживают на сетке, чья обезвоживающая способность изменяется согласно указанной упорядоченной системе, и при этом различия в обезвоживающей способности вызывают определенное смещение волокон и тем самым локальное изменение основного веса бумажного полотна.

Согласно другому варианту воплощения изобретения бумажное полотно формуют и/или обезвоживают в сужающемся формующем пространстве, которое с одной стороны ограничено плоской неподвижной или подвижной стенкой, а с другой стороны - сеткой, имеющей приподнятые части в точках, где проволоки пересекают друг друга, при этом во время обезвоживания в сужающемся формующем пространстве волокна перемещаются от приподнятых частей сетки к промежуточным частям, что приводит к локальному изменению основного веса.

Размер волокон в используемом волокнистом материале, размерность, согласно которой изменяется основной вес бумаги, и размер трехмерного рельефа, который придан бумаге в прессовом зазоре в процессе импульсной сушки, могут быть подобраны таким образом, чтобы распределение пор по объему в изготовленной бумаге было не ниже, чем 50 мм3/мкм•г, предпочтительно не ниже, чем 70 мм3/мкм•г, в любой части интервала значений радиуса пор, равного 0-100 мкм.

Размер волокон в используемом волокнистом материале, размерность, согласно которой изменяется основной вес бумаги, и размер трехмерного рельефа, который придан бумаге в прессовом зазоре в процессе импульсной сушки, могут также подбирать таким образом, чтобы распределение пор по объему в изготовленной бумаге было не ниже, чем 15 мм3/мкм•г, в любой части интервала значений радиуса пор, равного 0-320 мкм.

Поддерживающее средство может иметь нежесткую поверхность, так что бумажному полотну придают трехмерную структуру, имеющую общую толщину больше, чем толщина непрессованного бумажного полотна.

Возможным является поддерживание бумажного волокна при прохождении через прессовый зазор сжимаемым прессовым сукном, образующим нежесткое поддерживающее средство.

Еще одним возможным вариантом воплощения изобретения является осуществление прижатия в прессовом зазоре прессового сукна к упругой нежесткой поверхности.

Бумага в расчете на сухой вес волокон может содержать, по крайней мере, 10 вес.% предпочтительно, по крайней мере, 30 вес.% и более предпочтительно, по крайней мере, 50 вес.% лигнинсодержащей древесной массы с высоким выходом.

Целесообразно вводить в бумажное полотно определенное количество материала, который размягчается, плавится или затвердевает в интервале температур 100-400oС или каким-то иным образом способствует стабилизации рельефной структуры, которая была придана бумаге.

В качестве указанного материала можно использовать синтетические или природные полимеры с термопластическими свойствами, химически модифицированный лигнин и/или синтетические или природные полимеры в присутствии пластификаторов, либо влагопрочное вещество, в качестве которого можно использовать полиамидаминэпихоргидринную смолу, полиакриламидную смолу, акриловую эмульсию, мочевино-формальдегидную смолу, полиэтилениминную смолу, модифицированный крахмал и/или модифицированные производные целлюлозы.

Бумажное полотно может иметь изменяющийся состав материала по своей толщине, причем оно, по крайней мере, в слое /слоях/, предназначенном для расположения ближе всего к нагретому валку /валкам/, содержит определенное количество материала, который размягчается, плавится или затвердевает в интервале температур 100-400oС или каким-то иным образом способствует стабилизации рельефной структуры, как например, лигнинсодержащей древесной массы с высоким выходом, вещества для придания влагопрочности, синтетических или природных полимеров с термопластическими свойствами, химически модифицированного лигнина и/или синтетических или природных полимеров в присутствии пластификаторов.

Еще одним возможным вариантом воплощения изобретения является пропускание влажного бумажного полотна через, по крайней мере, одну дополнительную зону прессового зазора, содержащую вращающийся нагретый валок, причем бумажному полотну, также при прохождении через дополнительный прессовый зазор в процессе импульсной сушки придают трехмерный рельеф с чередующимися приподнятыми и углубленными частями.

Вышеописанный способ может быть также использован для изготовления впитывающей мягкой бумаги.

Другим аспектом изобретения является бумага, высушенная при импульсной сушке и имеющая трехмерный рельеф из чередующихся приподнятых и углубленных частей, который придан бумаге при импульсной сушке, в которой распределение пор по объему в бумаге не ниже, 50 мм3/мкм•г, предпочтительно не ниже, чем 70 мм3/мкм•г, в любой части интервала значений радиуса пор, равного 0-100 мкм.

Распределение пор по объему в бумаге может быть не ниже, чем 15 мм3/мкм•г, в любой части интервала значений радиуса пор, равного 0-320 мкм.

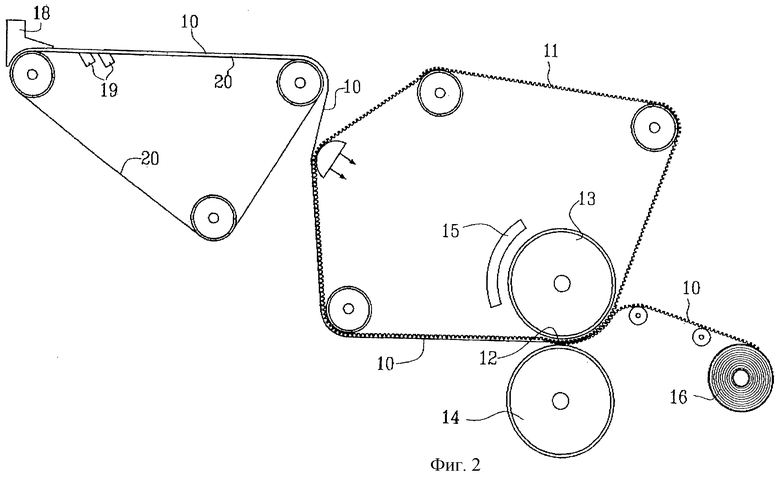

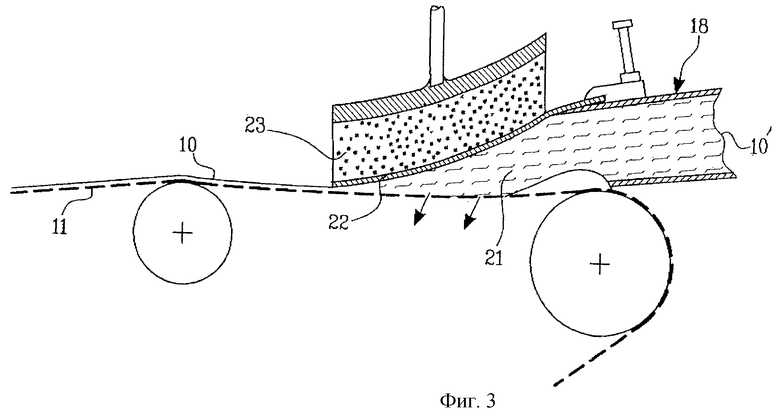

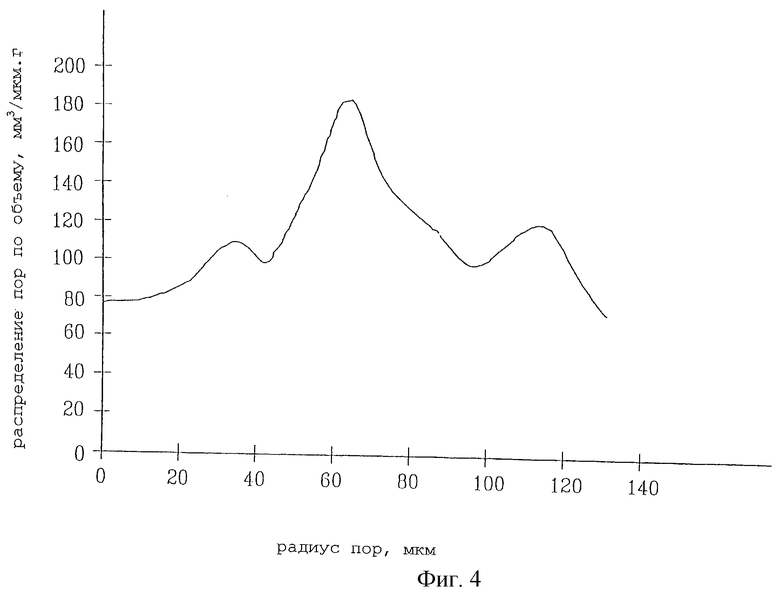

Ниже изобретение подробно описано со ссылками на некоторые варианты его воплощения, показанные на сопровождающих чертежах, на которых изображено:

фиг. 1 и 2 - схематические виды сбоку устройства для импульсной сушки согласно двум разным вариантам воплощения изобретения,

фиг. 3 - устройство для формования бумажного полотна согласно другому варианту воплощения изобретения,

фиг.4 - пример графика распределения пор по объему в бумаге.

На фиг.1 схематически показано устройство для формования, обезвоживания и сушки бумажного полотна. Бумажное полотно 10 формуют посредством напорного ящика 18 на сетке 11 и обезвоживают во всасывающих коробах 19. Сетка 11 выполнена таким образом, что ее обезвоживающая способность изменяется в определенном порядке, и при этом различия в обезвоживающей способности вызывают определенное смещение волокон и тем самым локальное изменение основного веса бумажного полотна. Такая сетка может быть выполнена в виде редкой сетки, в которой места пересечения проволок образуют приподнятые части, между которыми расположены углубленные части. Во время обезвоживания на такой сетке волокна смещаются от приподнятых частей и собираются в углубленных частях между ними, благодаря чему достигается изменение основного веса бумажного полотна в порядке, соответствующем трехмерному рельефу сетки 11. Одновременно с изменением основного веса достигается, что разные части бумажного полотна имеют разные средние объемы пор, так что части с наименьшим основным весом, где волокна распределены реже, будут иметь больший средний объем пор по сравнению с частями, имеющими наибольший основной вес.

Обезвоженное, но еще влажное бумажное полотно 10, которое поддерживается сеткой 11 и сукном 17, вводится в прессовый зазор 12 между вращающимися валками 13 и 14, при этом валок 13, который находится в соприкосновении с бумажным полотном 10, нагревательным устройством 15 нагрет до температуры, которая является достаточно высокой для обеспечения сушки бумажного полотна. Температура поверхности нагретого валка может варьироваться в зависимости от таких факторов, как влагосодержание бумажного полотна, толщина бумажного полотна, продолжительность контакта между бумажным полотном и валком и желаемое влагосодержание готового бумажного полотна. Конечно, температура поверхности не должна быть настолько высокой, чтобы происходило разрушение бумажного полотна. Подходящая температура должна быть в интервале 100-400oС, предпочтительно 150-350oС и более предпочтительно 200-350oС.

Бумажное полотно прижимают к нагретому валку 13 посредством валка 14. Конечно, прижимное устройство может быть выполнено многими другими способами. Кроме того, два или несколько прижимных устройств могут быть расположены одно после другого. В качестве поддерживающего средства 14 может быть также использована прижимная колодка. Назначение сукна 17 - это улучшение обезвоживающего действия и удлинение зоны прессового зазора. Однако сукно 17 может отсутствовать.

На границе раздела между нагретым валком 13 и влажным бумажным полотном происходит очень быстрое, интенсивное и почти взрывное парообразование, при этом образовавшийся пар уносит воду на своем пути через бумажное полотно. Дополнительное описание способа импульсной сушки содержится в вышеупомянутой SE-B-423118 и, например, ЕР-0337973 и US-A-5556511.

Одновременно с импульсной сушкой бумажному полотну придают трехмерную структуру благодаря тому, что нагретый валок 13 снабжен рельефным рисунком для тиснения, состоящим из чередующихся приподнятых и углубленных частей. Эта структура по существу сохраняется также и при позже увлажненном состоянии бумаги, так как она придана влажному бумажному полотну в связи с его сушкой. Так как термин "тиснение" обычно используют в отношении формования высушенной бумаги, то заявители в дальнейшем используют термин "прессование" для трехмерного формования бумаги, которое происходит одновременно с импульсной сушкой. Благодаря этому прессованию увеличивается пухлость и абсорбционная способность бумаги, которые являются важными свойствами мягкой бумаги.

Бумажное полотно можно также прессовать на нежесткой поверхности, т.е. на сжимаемом прессовом сукне 17. Валок 14 также может иметь гибкую поверхность, например окружающую поверхность, из резины. Посредством этого бумаге придают трехмерную структуру, общая толщина которой больше, чем толщина непрессованной бумаги. Благодаря этому бумага приобретает большую пухлость, высокую абсорбционную способность и большую мягкость. Кроме того, бумага становится эластичней. Одновременно достигается локальное изменение плотности бумаги.

Бумажное полотно можно также прессовать на жесткой поверхности, например на сетке 11 и/или валке 13, имеющем твердую поверхность, при этом рельефный рисунок на нагретом валке 13 впрессовывается в бумажное полотно, сильно сдавливая части бумаги как раз напротив выступов, в то время как части бумаги между этими частями остаются несдавленными.

После сушки бумагу сматывают в рулон 16. При желании бумагу можно крепировать перед сматыванием в рулон. Однако необходимо отметить, что при использовании способа импульсной сушки согласно изобретению уменьшается необходимость в крепировании бумаги для придания ей мягкости и пухлости, что является целью при производстве мягкой бумаги, так как трехмерная структура и выбранный рельеф придают бумаге пухлость и мягкость.

Перед поступлением в импульсную сушилку бумажное полотно может быть подвергнуто или только обезвоживанию во всасывающих коробах, или, кроме того, небольшому отжиму.

Согласно варианту воплощения изобретения, показанному на фиг.2, бумажное полотно 10 формуют и обезвоживают на сетке 20, которая обеспечивает изменение основного веса в бумажном полотне, и затем переносят на сушильную сетку 11 или сукно перед прохождением через стадию импульсной сушки валками 13 и 14. Сушильная сетка или сукно 11 может быть по существу гладкой, при этом валок 13, как описано выше, имеет трехмерный рельефный рисунок. С другой стороны, сетка 11 может иметь трехмерный рельеф, который вдавливается в бумажное полотно при его прохождении через прессовый зазор 12 между валками 13 и 14. В этом случае валок 13 может быть или гладким, как это показано на фиг. 2, или снабжен рельефным рисунком для тиснения. В случае, если валок 13 будет гладким, прессованная бумага будет иметь одну гладкую поверхность и одну поверхность с оттисками. В случае, если валок 13 будет снабжен рельефным рисунком для тиснения, он также будет вдавливаться в бумагу, в результате чего бумага с одной стороны будет иметь рельеф, соответствующий структуре сетки 11, а с другой стороны - рельеф, соответствующий имеющемуся на валке рельефному рисунку для тиснения. Эти рельефы могут, но не должны, совпадать и/или быть одинаковыми.

Согласно другому варианту воплощения изобретения рельефный ремень или лента обегают вокруг валка и нагреваются им. Рельефный рисунок ремня или ленты вдавливается в бумажное полотно при его прохождении через прессовый зазор между валками 13 и 14.

Согласно варианту воплощения изобретения, показанному на фиг.3, волокнистая композиция 10' через напорный короб 18 подается в сужающееся формующее пространство 21, которое с одной стороны ограничено плоской неподвижной или подвижной стенкой 22, а с другой стороны - сеткой 11. Бумажное полотно 10 формируют и обезвоживают в сужающемся формующем пространстве 21. Стенка 22, которую предпочтительно выполняют гибкой, находится под статической нагрузкой, создаваемой нажимным устройством 23. Во время обезвоживания в сужающемся формующем пространстве 21 сетка 11 соответствующим образом обеспечивает изменение основного веса бумажного полотна, как это описано выше. Формующее устройство, показанное на фиг.3, подробнее описывается в SE-B-428575.

Изменение основного веса, которое придается бумажному полотну 10 при формовании и обезвоживании, остается стабильным при последующей стадии импульсной сушки, причем структура по существу сохраняется также и тогда, когда бумага увлажнена.

Благодаря сочетанию локального изменения основного веса бумаги и ее трехмерного рельефа обеспечивается широкое распределение пор по объему, что имеет важное значение для абсорбционных свойств. Размер волокон в используемом волокнистом материале и размер рельефа, придаваемого бумаге в прессовом зазоре 12 в связи с импульсной сушкой, должны быть подобраны таким образом, чтобы измеренное распределение пор по объему в готовой бумаге было не ниже, чем 50 мм3/мкм•г, предпочтительно не ниже, чем 76 мм3/мкм•г в любой части интервала значений объема пор, равного 0-100 мкм. Предпочитается, чтобы распределение пор по объему в готовой бумаге было не ниже, чем 15 мм3/мкм•г в любой части интервала значений объема пор, равного 0-320 мкм. На фиг.4 показан пример графика распределения пор по объему.

Возможно, что бумажное полотно после первого прессового зазора и перед намоткой в рулон 16 может быть пропущено через дополнительный прессовый зазор /не показан/, где осуществляется вторая импульсная сушка бумажного полотна. Конечно, подразумевается, что бумажное полотно перед вторым прессовым зазором не является совершенно сухим, а имеет влажность, по крайней мере, 10 вес.% и предпочтительно, по крайней мере, 20 вес.%. Это может быть достигнуто, если сушка на первой стадии импульсной сушки в прессовом зазоре 12 является неполной и/или если бумажное полотно увлажнено перед второй стадией импульсной сушки.

Одновременно с двумя стадиями импульсной сушки бумажному полотну придают трехмерную структуру. Рельефные оттиски могут быть выдавлены с разных сторон бумажного полотна. Конечно, могут быть также выдавлены разные рельефные оттиски на одной и той же стороне бумажного полотна. На двух стадиях импульсной сушки в бумажном полотне предпочтительно выдавливают разные рельефные оттиски.

Согласно одному варианту воплощения изобретения бумажное полотно имеет состав, изменяющийся по его толщине таким образом, что, по крайней мере, слой /слои/, который будет ближе всего расположен к нагретому валку 13 при импульсной сушке, будет содержать определенное количество материала, который размягчается, плавится или затвердевает в интервале температур 100-400oС. Благодаря этому бумага приобретет поверхностный слой, который способствует усилению структурной стабильности бумаги также и во влажном состоянии. С другой стороны, может быть выбран состав волокнистой массы в остальных слоях бумаги для оптимизации других свойств, как например мягкости, прочности, пухлости и формуемости.

В качестве указанного материала, который может размягчаться, плавиться или затвердевать при импульсной сушке, могут быть использованы влагопрочные вещества, синтетические или природные полимеры с термопластическими свойствами, химически модифицированный лигнин и/или синтетические или природные полимеры в присутствии пластификаторов или лигнинсодержащая древесная масса с высоким выходом.

В качестве влагопрочного вещества, которое затвердевает при высоких температурах, могут быть использованы полиамидами - нэпихлоргидриновая смола, полиакриламидная смола, акриловая эмульсия, мочевиноформальдегидная смола, полиэтилениминная смола, модифицированный крахмал и/или модифицированное производное целлюлозы. Содержание влагопрочного вещества в слое, который предназначен быть расположенным ближе всего к нагретому валку 13, должно быть, по крайней мере, 0,05 вес.% в расчете на сухой вес волокна.

Примерами материалов, которые размягчаются или плавятся в интервале температур 100-400oС, являются синтетические или природные полимеры с термопластическими свойствами, химически модифицированный лигнин и/или синтетические или природные полимеры в присутствии пластификаторов. Материал может быть в виде порошка, хлопьев, волокон или водных суспензий, например латексной дисдерсии. Примерами термопластичных полимеров являются полиолефины, как например, полиэтилен и пропилен; сложные полиэфиры и т.д.

Благодаря введению в бумажное полотно указанного материала, который доводят до размягчения или плавления, достигается увеличение количества мест связывания в бумажном полотне. Таким образом, фактически остаются стабильными изменение основного веса и трехмерная структура, которая была придана бумажному полотну при совместных импульсной сушке и прессовании. Эта структура сохраняется также и при влажном состоянии бумаги.

Согласно изобретению сушка, термоскрепление и формование можно осуществлять на одной и той же стадии - стадии импульсной сушки, при этом достигается более стабильная структура бумаги с меньшей степенью внутренних напряжений, которые в противном случае могли бы легко возникнуть, если бы до термоскрепления высушивали бумагу и фиксировали волокнистую структуру.

Как упоминалось выше, согласно изобретению в качестве размягчающегося или плавящегося материала может быть также использована лигнинсодержащая древесная масса с высоким выходом, которая будет подробнее описана ниже.

Бумага может быть изготовлена из ряда различных видов волокнистой массы. Если не учитывать волокнистую массу, которую получают из макулатуры и которую в настоящее время в большой степени использует для изготовления, главным образом, туалетной бумаги и кухонной рулонной бумаги, наиболее широко используемым видом волокнистой массы для изготовления мягкой бумаги является целлюлоза. Содержание лигнина в такой волокнистой массе практически равно нулю, а волокна, которые состоят в основном из чистой целлюлозы, являются сравнительно тонкими и гибкими. Целлюлоза - это волокнистая масса с низким выходом, так как выход в расчете на используемую сырьевую древесину составляет только около 50%. Следовательно, она является сравнительно дорогой волокнистой массой.

Поэтому для изготовления мягкой бумаги, а также других видов бумаги, например газетной бумаги, картона и т.п., обычно используют более дешевые, т. н. древесные массы с высоким выходом, например механическую древесную массу, термомеханическую древесную массу, химико-механическую древесную массу /ХМДМ/ или химико-термомеханическую древесную массу /ХТМДМ/. В древесных массах с высоким выходом волокна крупнее и содержат большое количество лигнина, смол и гемицеллюлозы. Лигнин и смолы придают волокнам более гидрофобные свойства и пониженную способность образовывать водородные связи. Введение определенного количества химико-термомеханической древесной массы в мягкую бумагу оказывает положительное влияние на такие свойства, как пухлость и абсорбционная способность, вследствие ослабленного сцепления между волокнами.

Особой разновидностью химико-термомеханической древесной массы /ХТМДМ/ является т. н. высокотемпературная химико-термомеханическая древесная масса /ВТ-ХТМДМ/, производство которой отличается от производства ХТМДМ обычного типа, главным образом, применением более высокой температуры для пропитки, предварительного нагрева и рафинирования, предпочтительно не ниже, чем 140oС. Более подробное описание способа изготовления ВТ-ХТМДС содержится в WO 95/34711. ВТ-ХТМДМ отличается тем, что она является длинноволокнистой, легкообезвоживаемой и пухлой древесной массой с высоким выходом и низким содержанием пучков и обрывков волокон.

Согласно изобретению обнаружено, что древесная масса с высоким выходом особенно подходит для импульсной сушки, так как она не чувствительна к давлению, легко обезвоживается и имеет открытую структуру, которая допускает прохождение через нее образовавшегося пара. Это сводит к минимуму риск перегрева и разрушения бумаги во время импульсной сушки, которая проводится при значительно более высоких температурах, чем при других способах сушки. Нечувствительность к давлению и открытая структура объясняются тем, что в древесной массе с высоким выходом волокна являются относительно крупными и жесткими по сравнению с волокнами в целлюлозе.

Импульсная сушка проводится при значительно более высокой температуре, чем, например, сушка типа "Янки" или сушка сквозным потоком воздуха, при этом согласно теории, с которой изобретение, однако, не связано, при одновременных импульсной сушке и прессовании достигается температура размягчения лигнина, присутствующего в древесной массе с высоким выходом. Когда бумага становится холоднее, лигнин снова затвердевает и способствует сохранению стабильности трехмерной структуры, которая была придана бумаге. Поэтому она по существу сохраняется также и при влажном состоянии бумаги, что намного улучшает пухлость и абсорбционные свойства бумаги.

Согласно одному варианту воплощения изобретения бумага содержит, по крайней мере, в слое /слоях/, который /которые/ расположен ближе всего к нагретым валкам 13 во время импульсной сушки, определенное количество древесной массы с высоким выходом, и указанное количество в расчете на сухой вес волокон должно быть равным, по крайней мере, 10 вес.%, предпочтительно, по крайней мере, 30 вес.% и более предпочтительно, по крайней мере, 50 вес.%. Другие слои могут содержать любую произвольную волокнистую массу или сочетание волокнистых масс разных видов для придания желаемых свойств, как например мягкости, прочности, пухлости и т.д. В этом случае высокую прочность бумаги обеспечивает, например, целлюлоза, предпочтительно длинноволокнистая крафт-целлюлоза. Бумага, конечно, может содержать волокнистую массу, полученную из макулатуры. Однако изобретение не ограничено использованием определенного вида волокнистой массы в бумаге, а может быть применено с любым произвольным видом волокнистой массы или смесью из разных видов волокнистой массы.

В таком случае бумажное полотно формуют из, по крайней мере, двух отдельных слоев посредством напорного короба для формования многослойного бумажного полотна или посредством отдельных напорных коробов, расположенных один после другого, при этом, по крайней мере, два слоя имеют разный состав волокнистой массы.

Конечно, возможно также использование сочетания разных видов вышеуказанных материалов, как например, лигнинсодержащей древесной массы и соответственно вещества для придания влагопрочности и плавящихся или размягчающихся материалов, чтобы еще более усилить стабилизацию рельефной структуры бумаги.

Кроме того, бумажное полотно может быть сформовано из, по крайней мере, трех отдельных слоев, при этом каждый из двух наружных слоев будет содержать определенное количество указанного материала, который размягчается, плавится или затвердевает в интервале температур 100-400oС, как например, лигнинсодержащей древесной массы с высоким выходом влагопрочного вещества, синтетических или природных полимеров с термопластическими свойствами, химически модифицированного лигнина и/или синтетических или природных полимеров в присутствии пластификаторов.

Конечно, в бумаге могут быть также использованы обычные добавки, как например влагопрочные вещества, пластификаторы, наполнители и т.п. После импульсной сушки бумажное полотно может быть подвергнуто различным известным процессам обработки, как например введению различных химических веществ, последующему тиснению, ламинированию и т.п. Кроме того, бумажное полотно можно передавать между двумя разными сетками, например, от обезвоживающей сетки к сушильной сетке, с образованием разности скоростей между сетками, чтобы происходило замедление бумажного полотна при передаче. В этом случае бумажное полотно будет сжиматься до определенной степени, что еще более увеличит мягкость.

Изобретение предназначено для использования в целлюлозно-бумажной промышленности. Трехмерный рельеф из чередующихся приподнятых и углубленных частей придают бумаге в процессе импульсной сушки. Влажное бумажное полотно пропускают через, по крайней мере, одну зону прессового зазора (12), содержащую вращающийся нагретый валок (13). Бумажному полотну при прохождении через прессовый зазор придают трехмерный рельеф или посредством рельефной сетки (11), и/или посредством трехмерного рельефного рисунка на нагретом валке (13). Перед вхождением в прессовый зазор (12) влажному бумажному полотну (10) придают упорядоченное изменение основного веса. Обеспечивается получение бумаги с оптимальными абсорбционными свойствами, большой пухлостью, мягкостью, высокой эластичностью. 2 с. и 16 з.п. ф-лы, 4 ил.

l. Способ изготовления бумаги, имеющей трехмерный рельеф из чередующихся приподнятых и углубленных частей, который придан бумаге в процессе импульсной сушки, при которой влажное бумажное полотно пропускают через зону прессового зазора (12), содержащую вращающийся нагретый вал (13), при этом бумажному полотну при прохождении через прессовый зазор придают трехмерный рельеф из чередующихся приподнятых и углубленных частей или посредством рельефной сетки (11) и/или посредством рельефного рисунка на нагретом валке (13), вдавливаемого в бумажное полотно к поддерживающему средству (11, 14), отличающийся тем, что перед вхождением в прессовый зазор (12) влажному бyмажному полотну (10) придают упорядоченное изменение основного веса.

| Устройство для безопилочного резания древесины | 1974 |

|

SU490655A1 |

| US 5609725 A, 11.03.1997 | |||

| US 5556509 А, 17.09.1996 | |||

| RU 2055964 С1, 10.03.1996. | |||

Авторы

Даты

2003-12-20—Публикация

1999-09-29—Подача