Предложение относится к устройствам обработки металлов давлением с целью получения осесимметричных деталей типа ступиц, дисков, валов, колец из жаропрочных сплавов и сталей в изотермических условиях.

Известен стан для раскатки осесимметричных деталей газотурбинного двигателя, содержащий стол раскатной на котором установлены каретки продольного перемещения, на которых смонтированы каретки поперечного перемещения раскатных головок с установленными в них раскатными роликами для раскатки валов и дисков с центральным сквозным отверстием, исполнительный механизм вращения заготовок в форме валов и дисков, включающий электродвигатель, механизмы вращения и перемещения раскатных роликов, центральную электропечь для нагрева дисков, цилиндрическую электропечь для нагрева валов и пульт управления.

(см. Патент РФ №159169, В21Н1/00, 2016 г.)

Согласно этому техническому решению обрабатываемая часть раскатываемой деталь размещена в печи, а раскатные головки с установленными в них раскатными роликами, исполнительные механизмы вращения и перемещения раскатных головок, а также, средства нагрева раскатных зоны деформации - вне печи.

Конструкция предложенного стана позволяет изготавливать детали из жаропрочных сплавов различных типоразмеров, включая полые валы, диски и ступицы.

Однако раскатка колец больших диаметров невозможна.

Техническим результатом предложения является создание универсального стана для раскатки осесимметричных деталей, в том числе одновременной раскатки колец и других деталей газотурбинного двигателя в изотермических условиях, гарантирующих получение необходимой структуры материала и прочностных характеристик.

Для достижения указанного результата предложен универсальный стан для раскатки осесимметричных деталей газотурбинного двигателя, содержащий стол раскатной на котором установлены каретки продольного перемещения, на которых смонтированы каретки поперечного перемещения раскатных головок с установленными в них раскатными роликами для раскатки валов и дисков с центральным сквозным отверстием, исполнительный механизм вращения заготовок в форме валов и дисков, включающий электродвигатель, механизмы вращения и перемещения раскатных роликов, центральную электропечь для нагрева дисков, цилиндрическую электропечь для нагрева валов, пульт управления, а также механизм раскатки колец, разъемную камеру нагрева колец и систему охлаждения узлов стана, причем механизм раскатки колец включает неподвижный в радиальном направлении нажимной валок и радиально подвижные валки и ролики для раскатки заготовки кольца, установленные с возможностью их ввода в камеру нагрева колец, состоящую из неподвижного блока и подвижного блока, синхронного перемещающегося с радиально подвижными валками, при этом используют электродвигатель с двумя валами, один из которых кинематически соединен с исполнительным механизмом вращения заготовок в форме валов и дисков, а другой - с нажимным валком механизма раскатки колец, а система охлаждения, включает компрессор для нагнетания воздуха в камеры осушки и охлаждения, управляемые клапаны и, соединенные с пультом управления, управляющие блоки для открытия клапанов для подачи охлажденного воздуха на узлы стана требующие охлаждения по сигналам с пульта управления.

Эффективность стана достигается за счет возможности использования электронагревательных печей различной конфигурации для подогрева заготовок, единого механизма фиксации и вращения заготовок и единой системы охлаждения различных узлов стана.

На фиг. 1 представлен стан в режиме раскатки кольца и ступицы в виде диска и вала одновременно.

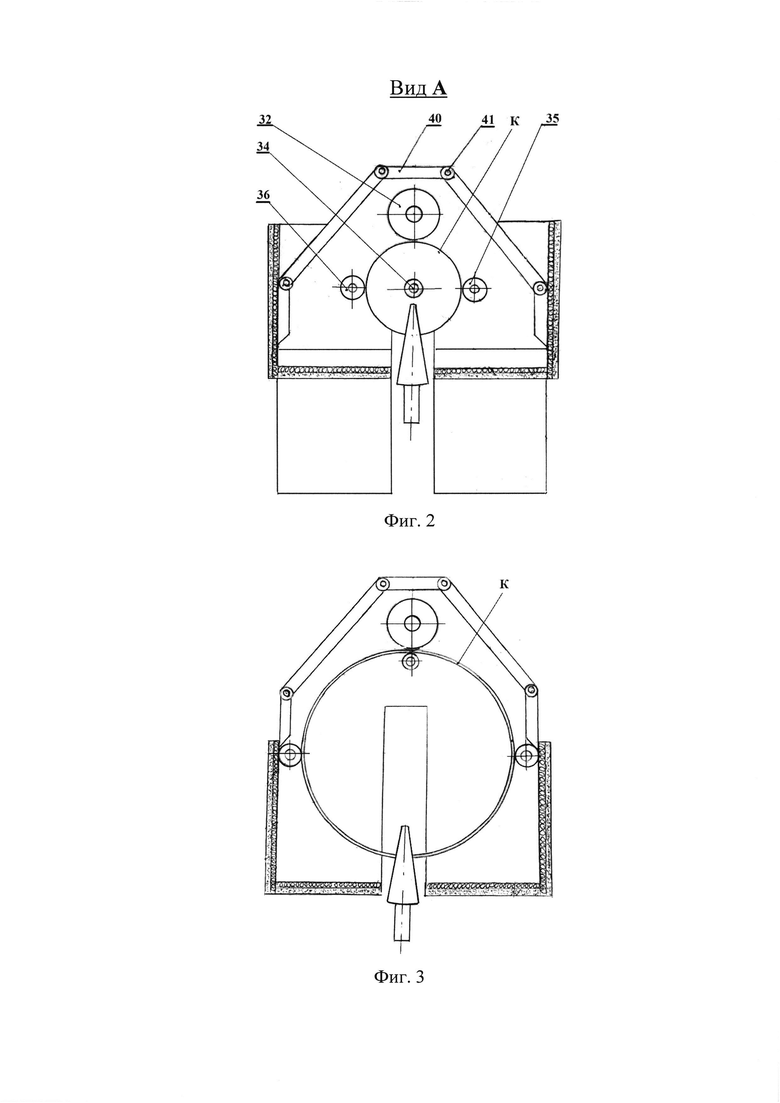

На фиг. 2 показано расположение раскатных механизмов до начала раскатки кольца.

На фиг. 3 показано расположение раскатных механизмов после раскатки кольца.

На фиг. 4 представлен стан в режиме раскатки только вала и кольца

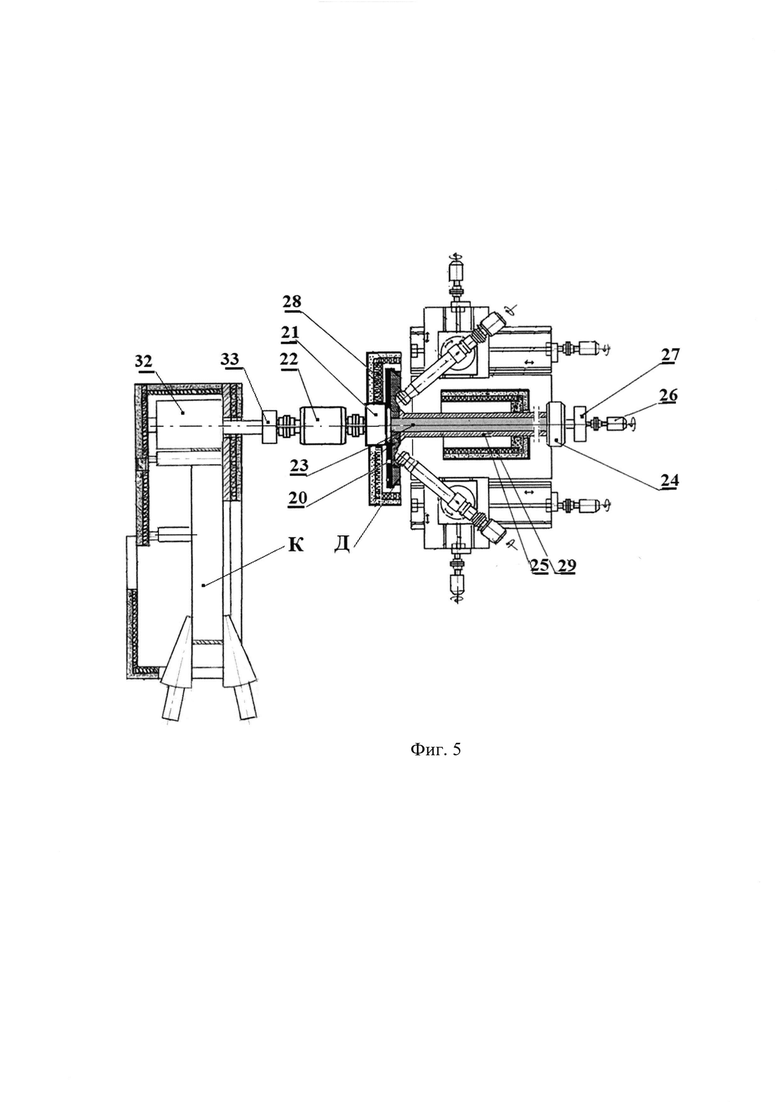

На фиг. 5 представлен стан в режиме раскатки только диска и кольца.

На фиг. 6 представлена система охлаждения узлов стана.

Стан для раскатки осесимметричных деталей газотурбинного двигателя (фиг. 1), содержит установленные на раскатном столе каретки продольного перемещения 1, 2, на которых смонтированы каретки поперечного перемещения 3, 4 раскатных головок 5, 6 с установленными в них раскатными роликами 7, 8, исполнительные механизмы вращения роликов, которые включают двигатели вращения 9, 10, винтовые пары 11, 12, приводимые во вращение двигателями 13, 14 для продольного перемещения раскатных роликов, винтовые пары 15, 16, приводимые во вращение двигателями 17, 18 для поперечного перемещения раскатных роликов, средства фиксации и вращения заготовки 19 в рабочем положении, которые включают торцевую опору 20 обжимающую диск с помощью зажима на шпинделе 21, кинематически соединенного с электродвигателем с двумя выходами вала 22, и оправу 23, установленную в полости заготовки и зафиксированную в рабочем положении с помощью гидроцилиндра 24 упором 25, который кинематически соединен с двигателем вращения 26 через редуктор 27, средства бесконтактного нагрева заготовки выполнены в виде торцевой нагревательной печи 28 для нагрева торцевой части заготовки, выполненной в виде диска и цилиндрической нагревательной печи 29 для нагрева цилиндрической части заготовки - вала, установленной коаксиально раскатываемому валу с возможностью перемещения вдоль вала синхронно с

раскатными роликами и изолированной от окружающей среды теплоизоляционным кожухом 30 и от упора теплоизоляционной втулкой 31. Для раскатки колец на раскатном столе смонтированы неподвижный в радиальном направлении нажимной валок 32, кинематически соединенный с электродвигателем с двумя выходами вала 22 через редуктор 33, радиально подвижный центральный валок 34, валок опорный направляющий 35 (фиг. 2) и валок опорный контрольный 36, конические валки 37 и 38, камера нагрева, состоящая из неподвижного блока 39 с крышкой 40, устанавливаемых с помощью стержней 41, и подвижного блока 42, перемещающегося синхронно с коническими валками. Привода вращения и перемещения валков размещены в крышке (на чертеже не показаны). Положение валков после раскатки кольца показано на фиг. 3. Система охлаждения (фиг. 6), включает компрессор 43, запорный клапан 44, камеру осушки воздуха 45, камеру охлаждения воздуха 46, управляемые клапаны 47, 48, 49, 50, 51, 52, 53 для направления воздуха (показано светлыми стрелками) к охлаждаемым узлам стана при открытии клапанов от сигналов (показано темными стрелками) на управляющие блоки 54, 55, 56, 57, 58, 59, 60 с пульта управления 61. Устройство работает следующим образом.

Раскатные головки 5, 6 монтируют на каретках поперечного перемещения 3, 4, которые в свою очередь, монтируют на каретках продольного перемещения 1, 2. Раскатные головки могут устанавливаться под углами к оси заготовки от 90° (вертикальное положение) до 15-20°. В раскатных головках устанавливают раскатные ролики 7, 8. В центральное отверстие, изготовленной из жаропрочного никелевого сплава, заготовки 19 ступицы в виде диска с валом вставляют оправку 23. Заготовку крепят специальным устройством, состоящим из торцевой опоры 20, которую зажимают шпинделем 21, кинематически соединенным с электродвигателем с двумя валами 22. С противоположной стороны на оправку надевают упор 25. Далее устанавливают средства нагрева заготовки: с одной стороны -торцевую электронагревательную печь 28 для нагрева диска ступицы, а с другой - для нагрева вала ступицы цилиндрическую электронагревательную печь 29, которую в теплоизоляционном кожухе 30, устанавливают коаксиально раскатываемому валу с помощью, одеваемой на упор, втулки 31 из теплоизоляционного материала. Затем упор прижимают к заготовке, с помощью гидроцилиндра 24, который кинематически соединен с двигателем вращения 26 через редуктор 27 для синхронизации с двигателем вращения шпинделя. Печь для электронагрева вала перемещают до касания с поверхностью дискового элемента заготовки, после чего включается электронагрев и вращение заготовки, при этом скорость вращения упора строго синхронизирована со скоростью вращения шпинделя. При регистрации заданной температуры раскатки на поверхности вала, ролики приводятся во вращение с заданной скоростью двигателями 9, 10. Подогрев раскатных роликов осуществляют с помощью, перемещающихся синхронно с перемещением кареток, лазерных установок (на чертеже не показаны) По достижении температуры поверхности роликов близкой к температуре раскатки печь сдвигается на величину, необходимую для введения роликов до касания с валом заготовки. Для этого включаются двигатели 17, 18, приводящие во вращение винтовые пары 15, 16 для перемещения раскатных головок с раскатными роликами в сторону цилиндрической части заготовки до внедрения роликов в тело заготовки на заданную глубину. Затем включаются двигатели 13, 14, приводящие во вращение винтовые пары 11, 12, кинематически соединенные с каретками 3, 4 поперечного перемещения, осуществляется их перемещение по кареткам 1, 2 продольного перемещения раскатных роликов и производится раскатка вала. После завершения раскатки вала поперечные каретки с раскатными головками возвращаются в исходное положение. Для раскатки дисковой части ступицы цилиндрическую электронагревательную печь отключают, а вращение заготовки совмещают с нагревом диска путем включения торцевой электронагревательной печи. При регистрации заданной температуры раскатки на поверхности диска, ролики приводятся во вращение с заданной скоростью. По достижении температуры поверхности роликов близкой к температуре раскатки включаются двигатели 13, 14, приводящие во вращение винтовые пары 11, 12, кинематически соединенные с каретками поперечного перемещения раскатных головок, и ролики внедряются на заданную глубину в тело заготовки. Затем включаются двигатели 17, 18, приводящие во вращение винтовые пары 15, 16, раскатные головки с раскатными роликами перемещаются в поперечном направлении и производится раскатка диска. Одновременно производится раскатка кольца из заготовки К с центральным отверстием. Первоначально неподвижный блок 39 и подвижный блок 42 камеры нагрева нагреваются до установленной температуры. Подвижный блок камеры нагрева вместе с коническими валками 37 и 38 сдвигается на расстояние, позволяющее установить заготовку на центральном валке 34. После установки заготовки на центральном валке она прижимается к нажимному валку 32. Валки опорный направляющий 35 и опорный контрольный 36, устанавливаются в исходное положение. Неподвижный блок закрывается крышкой 40, устанавливаемой с помощью направляющих стержней 41. Конические валки с подвижным блоком камеры нагрева перемещаются до установки конических валков на торец заготовки для раскатки и приводятся во вращение вместе с радиально перемещаемыми валками 32, 34, 35, 36. При этом валок 32 приводится во вращение с помощью электродвигателя 22 с двумя валами через редуктор 33. Автономное вращение неподвижного в радиальном направлении валка обеспечивает возможность вращения и одновременного радиального перемещения других валков, участвующих в процессе раскатки от единого исполнительного механизма не прекращая раскатку диска и вала. После этого запускается процесс раскатки заготовки кольца с обеспечением требуемой скорости деформации (5 10-3 -10-2 сек-1) и точного поддержания температуры (±10°С) в зоне раскатки при температуре сверхпластичности. Конические валки в процессе раскатки обеспечивают необходимое геометрическое качество торца кольца, включая и его высоту.

При раскатке полого вала и кольца (фиг. 4) в заготовку вала В вставляют оправку 23. Заготовку крепят специальным устройством, состоящим из торцевой опоры 20, которая в данном варианте исполнения устройства обжимает непосредственно торец вала. Опору зажимают шпинделем 21, кинематически соединенным с электродвигателем с двумя валами 22. С противоположной стороны на оправку надевают упор 25. Затем упор прижимают к заготовке, с помощью гидроцилиндра 24, который кинематически соединен с двигателем вращения 26 через редуктор 27 для синхронизации с двигателем вращения шпинделя. Далее устанавливают и включают цилиндрическую электронагревательную печь 29 для вала. Торцевую электронагревательную печь 28 включают только в случае возникновения такой технологической необходимости. Для раскатки кольца из заготовки К валки опорный направляющий 35 (фиг. 2) и опорный контрольный 36, устанавливаются в исходное положение. Неподвижный блок закрывается крышкой 40, устанавливаемой с помощью направляющих стержней 41 10, валок 32 приводится во вращение с помощью электродвигателя 22 с двумя валами через редуктор 33. Процесс раскатки вала и кольца ведут таким же образом и в той же последовательности, как и для раскатки вала ступицы и кольца.

При раскатке диска с центральным отверстием и кольца (фиг. 5) оправку 23 вставляют в центральное отверстие заготовки Д. Заготовку крепят специальным устройством, состоящим из торцевой опоры 20, которую зажимают шпинделем 21, кинематически соединенным с электродвигателем с двумя валами 22. С противоположной стороны на оправку надевают упор 25. Затем упор прижимают к заготовке, с помощью гидроцилиндра 24, который кинематически соединен с двигателем вращения 26 через редуктор 27 для синхронизации с двигателем вращения шпинделя. Далее устанавливают и включают торцевую электронагревательную печь 28. Включение цилиндрической электронагревательной печи 29 не требуется. Для раскатки кольца из заготовки К валки опорный направляющий 35 (фиг. 2) и опорный контрольный 36, устанавливаются в исходное положение. Неподвижный блок закрывается крышкой 40, устанавливаемой с помощью направляющих стержней 41, валок 32 приводится во вращение с помощью электродвигателя 22 с двумя валами через редуктор 33. Процесс раскатки диска и кольца ведут таким же образом и в той же последовательности, как и для раскатки диска ступицы и кольца. На фиг. 4 и 5 узел раскатки кольца показан в состоянии окончания процесса раскатки.

Раскатку ступицы, полого вала и диска с центральным отверстием можно вести автономно или одновременно с раскаткой кольца.

Охлаждение узлов стана обеспечивается единой системой охлаждения (фиг. 6). Для этого при открытом запорном клапане 44 воздух с помощью компрессора 43 нагнетают сначала в камеру осушки 44, затем в камеру охлаждения 45, а далее холодный воздух подают в распределительную систему, состоящую из автоматических клапанов, открывающихся и подающих охлажденный воздух к тем или иным узлам стана по сигналам с пульта управления 61 на управляющие каждым из этих клапанов блоки. Для охлаждения шпинделя 21 подача воздуха производится через клапан автоматический 49 по сигналу на его открытие на управляющий блок 56 Для охлаждения раскатных головок 5 и 6 подача воздуха производится через автоматические клапаны управления 52 и 53 по сигналам на их открытие на управляющие блоки 59, 60. При раскатке кольца для охлаждения конических валков 37 и 38 подача воздуха производится через клапан автоматический 48, по сигналу на его открытие на управляющий блок 55, а для охлаждения валков 32, 34, 35, 36 подача воздуха производится через клапан автоматический 47 по сигналу на его открытие на управляющий блок 54.

После завершения процесса раскатки раскатные валки и головки возвращаются в исходное положение, а готовые изделия после охлаждения снимаются со стана.

Конструкция предложенного стана позволяет с использование одних и тех же элементов устройства изготавливать детали из жаропрочных сплавов различных типоразмеров, включая кольца больших размеров, полые валы, диски и ступицы, используемые в газотурбинных двигателях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ РАСКАТКИ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2018 |

|

RU2704365C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2657679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ВАЛОВ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2725455C1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНОЙ ДЕТАЛИ ТИПА ДИСКА | 2013 |

|

RU2567084C2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| Стан для раскатки колец | 1983 |

|

SU1159700A1 |

| Кольцераскатный роторный автомат | 1975 |

|

SU551099A1 |

| РАСКАТНЫЙ СТАН | 1998 |

|

RU2144446C1 |

| Многопозиционный кольцепрокатный стан | 1977 |

|

SU660758A1 |

Изобретение относится к стану для раскатки осесимметричных деталей газотурбинного двигателя. Стан содержит механизмы для раскатки колец ступиц, валов и дисков из заготовок с центральным отверстием, механизмы вращения заготовок, электропечи для нагрева заготовок, пульт управления и систему охлаждения узлов стана. Для вращения заготовок используют электродвигатель с двумя валами, один из которых кинематически соединен с механизмом вращения заготовок в форме валов и дисков, а другой - с механизмом раскатки колец. В результате расширяются технологические возможности. 6 ил.

Стан для раскатки осесимметричных деталей газотурбинного двигателя, выполненных в виде диска и вала с центральным сквозным отверстием и кольца, содержащий стол раскатной, на котором установлены каретки продольного перемещения со смонтированными на них каретками поперечного перемещения раскатных головок с установленными в них раскатными роликами для раскатки валов и дисков с центральным сквозным отверстием, исполнительный механизм вращения заготовок в форме валов и дисков, включающий электродвигатель, механизмы вращения и перемещения раскатных роликов, центральную электропечь для нагрева дисков, цилиндрическую электропечь для нагрева валов и пульт управления, отличающийся тем, что стан дополнительно содержит механизм раскатки колец, разъемную камеру нагрева колец и систему охлаждения узлов стана, причем механизм раскатки колец включает неподвижный в радиальном направлении нажимной валок и радиально подвижные валки и ролики для раскатки заготовки кольца, установленные с возможностью их ввода в камеру нагрева колец, состоящую из неподвижного блока и подвижного блока, синхронно перемещающегося с радиально подвижными валками, при этом используют электродвигатель с двумя валами, один из которых кинематически соединен с исполнительным механизмом вращения заготовок в форме валов и дисков, а другой - с нажимным валком механизма раскатки колец, а система охлаждения включает компрессор для нагнетания воздуха в камеры осушки и охлаждения, управляемые клапаны и соединенные с пультом управления управляющие блоки для открытия клапанов для подачи охлажденного воздуха на узлы стана, требующие охлаждения по сигналам с пульта управления.

| 0 |

|

SU159169A1 | |

| Способ поверки актинометрических приборов | 1961 |

|

SU146549A1 |

| Трехвходовой параллельный сумматор | 1983 |

|

SU1136150A1 |

Авторы

Даты

2019-02-05—Публикация

2017-11-15—Подача