Изобретение относится к тепломассообменным аппаратам, которые могут использоваться для мокрой очистки технологических газов от вредных примесей и может найти применение в энергетике, химической, пищевой, микробиологической и других отраслях промышленности.

Известен тепломассообменный аппарат для мокрой очистки газов включающий цилиндрический корпус с патрубками подвода и отвода рабочего агента, устройство для распыла жидкости и провальные тарелки, размещенные между патрубком подвода рабочего агента и устройством для распыла жидкости в корпусе (а.с. СССР №1836125, опубл. 23.08.1993).

Недостатком известного устройства является невысокая степень очистки вследствие недостаточной интенсивности тепломассообменного процесса.

Наиболее близким к заявленному является тепломассообменный аппарат для мокрой очистки, включающий цилиндрический корпус с патрубками подвода и отвода рабочего агента, размещенными соответственно в нижней и верхней частях корпуса, устройство для распыла жидкости, установленное в верхней части корпуса, и перфорированные тарелки, размещенные между патрубком подвода рабочего агента и устройством для распыла жидкости в корпусе (пат. РФ №2240173, опубл. 20.11.2004).

Недостатком данного устройства является также неудовлетворительная степень очистки из-за недостаточной степени перемешивания и контакта жидкой и газообразной фаз.

Задачей изобретения является повышение степени очистки за счет интенсификации тепломассообменного процесса посредством увеличения межфазной поверхности контакта жидкость-газ и создания за счет обеспечения испарительного эффекта центров конденсации влаги из потока.

Поставленная задача решается в тепломассообменном аппарате для очистки газа - скруббере, включающем цилиндрический корпус с патрубками подвода и отвода рабочего агента, размещенными соответственно в нижней и верхней частях корпуса, устройство для распыла жидкости, установленное в верхней части корпуса, и перфорированные тарелки, размещенные между патрубком подвода рабочего агента и устройством для распыла жидкости в корпусе, тем, что тарелки выполнены в виде частично перекрывающих сечение корпуса сегментарных участков диска и расположены друг над другом в шахматном порядке с образованием со стенками корпуса и между собой зигзагообразного канала для прохода рабочего агента, при этом край диска, обращенный к каналу, снабжен отбортовкой, верхняя часть которой содержит треугольные прорези, а перфорации выполнены в виде конических отверстий с вершиной, направленной навстречу потоку распыляемой жидкости.

Площадь каждого сегментарного участка диска составляет 0,7-0,9 от площади проходного сечения корпуса.

Входной диаметр отверстий для распыляемой жидкости в каждом диске уменьшается по направлению потока рабочего агента.

Устройство для распыла жидкости выполнено в виде форсунок, установленных в корпусе по окружности.

Патрубок подвода рабочего агента установлен под острым углом к оси корпуса.

На фиг.1 представлен общий вид описываемого тепломассообменного аппарата (продольный разрез).

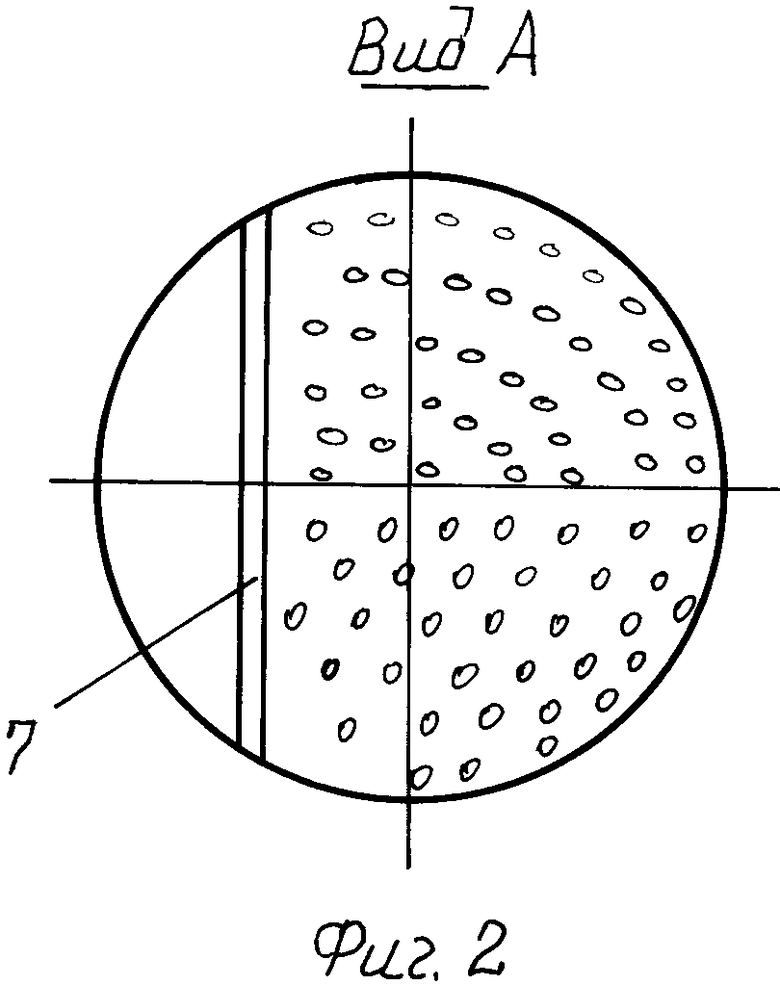

На фиг.2 - вид А на фиг.1.

На фиг.3 - вид В на фиг.1.

На фиг.4 - вид отбортовки с прорезями.

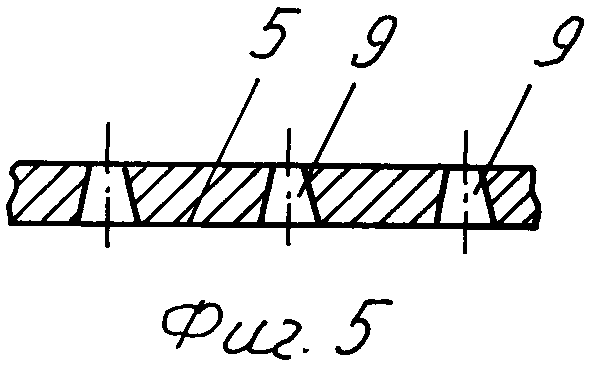

На фиг.5 изображены конические отверстия дисков.

Заявляемый тепломассообменный аппарат включает цилиндрический корпус 1 с патрубками подвода 2 и отвода 3 рабочего агента, размещенными соответственно в нижней и верхней частях корпуса 1, устройство для распыла жидкости 4, установленное в верхней части корпуса, и перфорированные тарелки 5, размещенные между патрубком подвода 2 рабочего агента и устройством для распыла жидкости 4 в корпусе 1. Тарелки 5 выполнены в виде частично перекрывающих сечение корпуса 1 сегментарных участков диска и расположены друг над другом в шахматном порядке с образованием со стенками корпуса 1 и между собой зигзагообразного канала 6 для прохода рабочего агента, при этом край диска, обращенный к каналу 6, снабжен отбортовкой 7, верхняя часть которой содержит треугольные прорези 8, а перфорации выполнены в виде конических отверстий 9 с вершиной, направленной навстречу потоку распыляемой жидкости.

Тепломассообменный аппарат работает следующим образом.

Орошающая жидкость подается через устройство для распыла жидкости 4 в корпус 1, попадает на перфорированные тарелки 5, равномерно распределяясь по их поверхности, и попадает в конические отверстия 9 и далее в виде струй на тарелки, расположенные ниже. В конических отверстиях происходит нарушение устойчивости струй с дальнейшим образованием мелкодисперсных капель с развитой поверхностью контакта. Очищаемый рабочий агент, которым является газ, содержащий вредные примеси, через патрубок 2 попадает в нижнюю часть корпуса и движется по зигзагообразному каналу 6 между тарелками, за счет чего увеличивается длина пути взаимодействия двухфазной системы газ-жидкость. При этом происходит улавливание мелкодисперсных твердых частиц запыленного рабочего агента и поглощение ряда газообразных и микробиологических соединений. Проходя по зигзагообразному каналу, орошаемому холодной водой, насыщенный влагой рабочий агент охлаждается до температуры ниже точки росы, что приводит к созданию новых центров конденсации, на которых усиливается поглощение вредных примесей.

Конусные отверстия в тарелках позволяют создать неустойчивость капли при прохождении в отверстии и это приводит к более мелкому диспергированию жидкости.

Размещение тарелок в виде частично перекрывающих сечение корпуса сегментарных участков диска и расположение их друг над другом в шахматном порядке с образованием со стенками корпуса и между собой зигзагообразного канала для прохода рабочего агента позволяет увеличить длину канала и следовательно время контакта жидкости и рабочего агента, что в свою очередь улучшает качество очистки.

Выполнение отбортовки позволяет не снижать качество распыла жидкости при увеличении ее расхода, а выполнение на верхней части отбортовки треугольных прорезей позволяет получить организованное струйное течение жидкости в случае перелива ее через отбортовку.

Площадь каждого сегментарного участка диска целесообразно выполнять размером 0,7-0,9 от площади проходного сечения корпуса для обеспечения высокой степени перемешивания потока при неизменном гидравлическом сопротивлении.

Для очистки входящего потока рабочего агента от механических примесей патрубок подвода установлен под острым углом к оси корпуса, что дает возможность крупным частицам оседать на дне корпуса.

Таким образом, в описываемом тепломассообменном аппарате повышается степень очистки за счет интенсификации тепломассообменных процессов посредством увеличения степени диспергирования, увеличения межфазной поверхности контакта жидкость-газ и создания за счет обеспечения испарительного эффекта центров конденсации влаги из потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУХООХЛАДИТЕЛЬ | 2007 |

|

RU2341746C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2007 |

|

RU2341748C1 |

| УСТАНОВКА КУЛЬТИВИРОВАНИЯ ПЕКАРСКИХ ДРОЖЖЕЙ | 2006 |

|

RU2319381C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2002 |

|

RU2214990C1 |

| Установка для обезжиривания кости | 1978 |

|

SU745922A1 |

| УСТРОЙСТВО ДЛЯ ФЕРМЕНТАЦИОННОЙ ПЕРЕРАБОТКИ ЖИДКОГО НАВОЗА И ПОМЕТА | 2004 |

|

RU2247099C1 |

| СУЛЬФИТАТОР А.Д. КОРНЕЕВА | 2005 |

|

RU2294375C1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| Тепломассообменный аппарат | 1980 |

|

SU971391A1 |

Изобретение относится к тепломассообменным аппаратам, которые могут использоваться для мокрой очистки технологических газов от вредных примесей и могут найти применение в энергетике, химической, пищевой, микробиологической и других отраслях промышленности. Тепло-массообменный аппарат для мокрой очистки газа включает цилиндрический корпус с патрубками подвода и отвода рабочего агента, форсунки для распыла жидкости, установленные в корпусе по окружности, и перфорированные тарелки. Тарелки размещены между патрубком подвода рабочего агента и устройством для распыла жидкости в корпусе, выполнены в виде частично перекрывающих сечение корпуса сегментарных участков диска и расположены друг над другом в шахматном порядке с образованием со стенками корпуса и между собой зигзагообразного канала для прохода рабочего агента. Край диска, обращенный к каналу, снабжен отбортовкой, верхняя часть которой содержит треугольные прорези. Перфорации тарелок выполнены в виде конических отверстий с вершиной, направленной навстречу потоку распыляемой жидкости. Задачей изобретения является повышение степени очистки газа за счет интенсификации тепломассообменных процессов посредством увеличения межфазной поверхности контакта жидкость-газ и создания, за счет обеспечения испарительного эффекта, центров конденсации влаги из потока. 4 з.п. ф-лы, 5 ил.

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗА | 2002 |

|

RU2240173C2 |

| Приспособление к револьверу для стрельбы дробинками при помощи вставляемых в барабан гладкоствольных патрончиков и нарезного вкладного ствола, вставляемого в ствол револьвера | 1924 |

|

SU5360A1 |

| Стеклодувная форма | 1929 |

|

SU21352A1 |

| Устройство для разделения газов | 1978 |

|

SU766611A1 |

| Установка для мокрой очистки дымогазовых смесей | 1990 |

|

SU1777936A1 |

| УСТРОЙСТВО для МОКРОЙ очистки ГАЗА | 0 |

|

SU345937A1 |

| Александров И.А | |||

| Ректификационные и абсорбционные аппараты | |||

| - М: Химия, 1965. | |||

Авторы

Даты

2008-10-27—Публикация

2007-05-23—Подача