Область техники.

Изобретение относится к технологическим процессам, более конкретно - к способам и устройствам для поверхностной обработки деталей с воздействием вибраций с помощью контейнеров, совершающих колебательное движение, и может быть использовано при виброударной обработке деталей из сталей, алюминиевых и титановых сплавов для улучшения микрогеометрии и снятия дефектных слоев с обрабатываемых поверхностей, округления острых кромок, поверхностного упрочнения в авиакосмической, автомобильной и других отраслях промышленности для улучшения эксплуатационных характеристик деталей и снижения трудоемкости процесса обработки.

Уровень техники.

Известен способ объемной вибрационной обработки, при котором обрабатываемые детали закрепляют в приспособлении и устанавливают на стенках рабочей камеры, ориентируя в направлении потока абразивного наполнителя под углом атаки к потоку 7-15°, раскрытый в патенте РФ RU №2101157 C1, B24B 31/06, 1998 г.

Недостатком известного способа является невозможность применения его для виброударной обработки длинномерных тонкостенных деталей.

Известен вибрационный станок, на валу которого установлен диск под углом 75-85 градусов, на периферии которого с двух сторон установлены приспособления для крепления обрабатываемых деталей и раскрытый в патенте РФ RU №2005049 C1, B24B 31/06.

Недостатком известного технического решения является невозможность применения его для виброударной обработки длинномерных тонкостенных деталей.

Известен способ виброобработки деталей, включающий размещение детали в U-образном контейнере, загрузку обрабатывающего материала (рабочих тел) и совершение колебаний. (См. описание к А.С. СССР №622653, B24B 31/06, 1979 г.). Однако известный способ предназначен для мелких деталей.

Известна вибрационная установка по А.С. СССР №275777, реализующая способ обработки изделий, загружаемых вместе с абразивным наполнителем в контейнер, подвешенный на упруго установленной раме, несущей инерционные вибраторы с валами, соединенные с приводом вращения. При этом вибраторы симметрично расположены относительно центра тяжести системы. Установка позволяет производить наклон системы в процессе обработки. Однако этот наклон производится для удаления отработавших рабочих тел и не влияет на обрабатываемые детали.

Известна «Установка для вибрационной обработки крупногабаритных панелей», реализующая способ обработки, при котором плоскую панель укладывают на дно контейнера, установленного на подвижной раме, а сверху загружают рабочие тела, после чего раме придают колебательные движения. (См. А.С. СССР №229245, B08B 7/02, 1977 г.). При этом вибраторы установки могут совершать покачивающие движения в пределах +/-20°, что, по мнению авторов, обеспечивает равномерную обработку всей поверхности детали.

Однако такое выполнение способа обработки не обеспечивает сохранение исходной геометрической формы и исключение локальных деформаций тонкостенных участков поверхности обрабатываемой детали, так как обработка ведется только с одной стороны детали. Кроме того, установка по известному способу имеет сложное конструктивное исполнение, что затрудняет его реализацию.

Сущность изобретения.

Задачей изобретения является разработка способа виброударной обработки, обеспечивающего сохранение исходной геометрической формы и исключение локальных деформаций при обработке длинномерных тонкостенных деталей типа нервюр, поясов и др. из алюминиевых сплавов.

Поставленная задача достигается тем, что в способе виброударной обработки поверхностей тонкостенных деталей, включающем размещение детали в U-образном в поперечном сечении контейнере вибрационной установки, снабженном в нижней части установленными с обеих сторон вращающимися валами с неуравновешенными симметричными дебалансами, загрузку рабочих тел в виде формованных гранул необходимых размеров, формы и материала и сообщение контейнеру колебаний с заданной частотой и амплитудой путем циклически реверсируемых вращений валов, отличающийся тем, что предварительно для каждого цикла вращения валов определяют положение большой оси эллипса траектории движения рабочих тел для заданных условий загрузки контейнера, а обрабатываемую деталь устанавливают в контейнере с расположением ее обрабатываемой поверхности в плоскости, перпендикулярной торцевым стенкам контейнера и проходящей в каждом цикле вращения валов через соответствующую упомянутую большую ось эллипса.

Кроме того, вращение валов в одну или другую сторону в каждом цикле производят в течение 0,6-0,7 времени насыщения обработки, которое предварительно определяют из условия полного покрытия обрабатываемой поверхности отпечатками рабочих тел при заданных технологических условиях обработки.

Более того, деталь устанавливают в технологическом приспособлении, самоустанавливающемся в контейнере в каждом цикле вращения валов с расположением обрабатываемой поверхности детали в плоскости, перпендикулярной торцевым стенкам контейнера и проходящей через соответствующую упомянутую большую ось эллипса.

Такой способ виброударной обработки позволяет наиболее равномерно и без излишних ударных нагрузок обрабатывать тонкостенные детали, обеспечивая сохранение исходной геометрической формы и исключение локальных деформаций тонкостенных участков поверхности детали.

Краткое описание чертежей.

Способ поясняется чертежами, на которых:

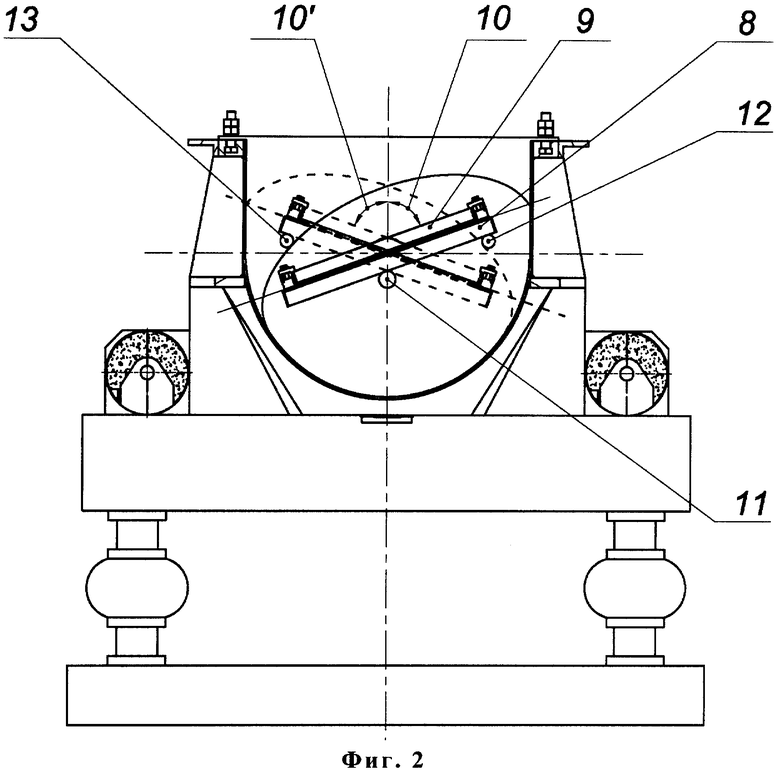

фиг.1 показывает поперечное сечение контейнера вибрационной установки, на которой реализуется способ;

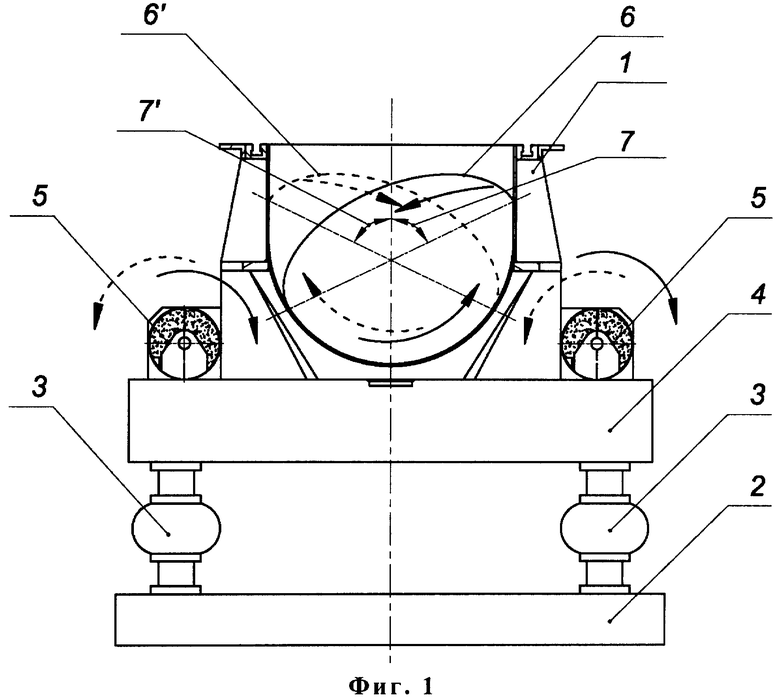

фиг.2 показывает поперечное сечение контейнера вибрационной установки, с установленным технологическим приспособлением с деталью для ее обработки.

Раскрытие изобретения.

Изобретение реализуется следующим образом.

Способ виброударной обработки поверхностей тонкостенных деталей в соответствии с изобретением может быть реализован на вибрационной установке, снабженной U-образным в поперечном сечении контейнером, снабженном в нижней части установленными с обеих сторон вращающимися валами с неуравновешенными дебалансами.

Установка для виброударной обработки деталей (фиг.1) представляет собой вибрационную машину, основными конструктивными элементами которой являются: контейнер 1 для размещения деталей, нижняя рама 2 с виброприводом, система амортизации 3, верхняя рама 4 с закрепленными на ней инерционными дебалансами 5 и контейнером 1. Контейнер 1 выполнен с U-образным поперечным сечением. При этом все элементы крепятся на нижней раме 2, а вибропривод обеспечивает возбуждение колебаний верхней рамы 4 и состоит из электродвигателя, системы передачи вращения от электродвигателя на два синхронизированных между собой и смонтированных по обе стороны верхней рамы 4 вала с закрепленными на них инерционными вибраторами, выполненными в виде неуравновешенных дебалансов 5.

Система амортизации 3 состоит из эластичных элементов - резинокордных пневмобаллонов, объединяющих нижнюю 2 и верхнюю 4 рамы в единую упругую систему.

Виброударная обработка происходит в результате множества микроударов и скольжения рабочих тел по поверхности обрабатываемой детали при их интенсивном относительном перемещении в результате приданной им относительной вибрации. При этом детали находятся в замкнутом объеме контейнера вибромашины и полностью погружены в рабочую среду, состоящую из рабочих тел и промывочной жидкости.

Способ обработки выполняется следующим образом.

При вращении валов в одном или другом направлении возбуждаются колебания верхней рамы 4 с контейнером 1 с заданной частотой и амплитудой, имеющие форму эллипса 6 и 6' с различным, в зависимости от формы контейнера, углом наклона 7 и 7' продольной оси. Так при вращении валов с дебалансами 5 против часовой стрелки (фиг.1) рабочие тела в контейнере перемещаются по траектории эллипса 6. При изменении направления вращения валов с дебалансами 5 (при вращении их по часовой стрелке) траектория движения рабочих тел приобретает также форму эллипса 6. Положения большой оси эллипса определяется углами наклона 7, 7' соответственно.

Для выбранного контейнера, в котором будет производиться обработка тонкостенной детали каким-либо методом (экспериментальным или с применением математического моделирования) предварительно определяют параметры траектории движения рабочих тел среды при назначенных технологических режимах обработки (частота и амплитуда колебаний).

Для определения угла наклона траектории в контейнер загружают абразивные гранулы, предназначенные для обработки, и включают вибромашину на несколько минут (3-4 минуты) с реверсом. При этом визуально с отметкой на внутренних стенках контейнера определяют углы наклона большой оси эллипса для обоих направлений вращения валов.

Также предварительно для данных технологических условий определяют время насыщения обработки. Время насыщения обработки определяют как время, достаточное для обработки детали в конкретных технологических условиях. Обработка считается достаточной, когда обрабатываемая поверхность полностью покрыта отпечатками рабочих тел, а время обработки при этом фиксируется на кривой зависимости прогибов стандартных контрольных образцов от времени обработки. Считается, что если при удвоении времени обработки прогиб образца увеличивается не более, чем на 10%, то при этом достигнута полная обработка (насыщение) поверхности.

Время насыщения обработки определяют с использованием стандартных контрольных пластин Альмена. Обработка проводится до 60 минут с интервалом в 2 минуты до 12 минут, а затем 16, 20, 30, 45 и 60 минут, т.е. всего 11 точек измерения. Для каждого времени обработки применялась новая пластинка, которая перед началом обработки закреплялась в приспособлении и помещалась в контейнер вибромашины. Обработка проводилась с амплитудой колебаний 2,5 мм. После обработки пластина вынималась из приспособления и ее прогиб замерялся на стандартном приборе Альмена. По результатам измерений определяют время насыщения обработки для данных технологических условий.

Перед началом обработки деталь 8, предназначенная для обработки, закрепляется в технологическом приспособлении 9 и эта операция производится вне контейнера 1. Технологическое приспособление 9 представляет собой металлическую рамку, внутри которой устанавливается обрабатываемая деталь 8, жестко закрепляемая к стенкам рамки элементами крепления, размещенными по периметру рамки.

Затем технологическое приспособление 9 (фиг.2) с закрепленной в нем деталью 8 устанавливается в контейнере 1 вибрационной установки таким образом, чтобы она располагалась в плоскости большой оси эллипса траектории движения рабочих тел, занимая положение 10 или 10' для выбранного направления вращения валов с вибраторами. Установка и фиксация технологического приспособления в необходимое положение может производиться любыми известными, например, крепежными элементами, установленными на торцевых стенках контейнера.

Целесообразно обработку выполнять с деталью, установленной в технологическом приспособлении, самоустанавливающемся в каждом цикле вращения валов так, что деталь своей основной обрабатываемой поверхностью размещается в плоскости, проходящей перпендикулярно торцевым стенкам контейнера через предварительно установленную большую ось усредненного эллипса траектории движения рабочих тел для данных условий загрузки контейнера 1. Для автоматической установки технологическое приспособление 9 установлено шарнирно на торцевых стенках контейнера с помощью шарнирных узлов 11. Оси шарнирных узлов 11 установлены на технологическом приспособлении по его торцам и в средней его части. Кроме того, технологическое приспособление 9 выполнено взаимодействующим с переставными упорами 12, 13, устанавливаемыми на торцевых стенках контейнера, таким образом, что при перемещении рабочей среды оно занимает положение, соответствующее положению большой оси эллипса траектории движения рабочих тел в процессе обработки при любом направлении вращения валов с дебалансами 5.

После того, как в контейнере будет установлено приспособление с деталью, в него загружаются рабочие тела - абразивные формованные гранулы необходимых размеров, формы и качества абразивного материала. Дальнейшая работа производится в соответствии с инструкцией по эксплуатации вибромашины: подается электропитание, включается подача рабочей жидкости в контейнер и включается привод вращения валов с дебалансами.

При этом осуществляют обработку с деталью, установленной своей обрабатываемой поверхностью в плоскости, проходящей перпендикулярно торцевым стенкам контейнера через предварительно установленную большую ось эллипса траектории движения рабочих тел для данных условий загрузки контейнера.

Производится первый цикл обработки детали, после чего включается реверс направления вращения валов с дебалансами и их вращение происходит в сторону, противоположную тому, которое было в первом цикле. Количество циклов обработки, время обработки, амплитуда колебаний назначаются из производственной технологической документации на данный процесс.

При этом обработка производится с реверсом, то есть с переключением направления вращения валов с дебалансами 5. При вращении валов с дебалансами 5 против часовой стрелки рабочие тела в контейнере 1, перемещаясь по часовой стрелке, поворачивают приспособление 9 с деталью 8 по часовой стрелке до тех пор, пока оно не упрется в упор 12 и деталь займет положение с заданным углом наклона.

При изменении направления вращения валов на противоположное, по часовой стрелке, рабочие тела, двигаясь в противоположную сторону, повернут приспособление 9 с деталью 8 в положение, определяемое другим упором 13, а деталь при этом будет иметь такой же наклон относительно траектории движения рабочей среды, как и при первом цикле обработки.

Количество переключений направления вращения валов дебалансов и, соответственно, циклов обработки и их продолжительность определяется общим временем обработки конкретной детали и задается заранее.

Вращение валов при первой и последующих обработках при постоянном направлении вращения валов в каждом цикле в одну или другую сторону производят в течение 0,6-0,7 времени насыщения обработки, определенного предварительно для данных технологических условий.

Таким образом, происходит постепенное формирование напряженно-деформированного состояния как поверхностного слоя материала обрабатываемой детали, так и всей детали, что исключает появление локальных деформаций полотна детали и отклонение геометрического контура обработанной детали от исходного.

После окончания полного времени обработки вибромашина выключается и производится частичная разгрузка контейнера от находящихся там рабочих тел для обеспечения раскрепления и выемки из контейнера технологического приспособления с деталью. Вне контейнера деталь вынимается из приспособления, промывается и подвергается контролю.

Пример осуществления способа

Производилась виброударная абразивная обработка нервюры из алюминиевого сплава В95пчТ2. Нервюра представляет собой прямоугольную панель, имеющую с одной стороны гладкую поверхность, а с другой стороны конструктивные усиления. Размеры нервюры: 1800×300×30 мм, минимальная толщина полотна - 1,2 мм. Обработка проводилась на вибрационной машине ВУД-2500 в U-образном контейнере длиной 2800 мм и радиусом закругления дна 280 мм. Для обработки применялись формованные абразивные гранулы ПТ-6 (призма треугольная с длиной грани 6 мм) производства «Волжский абразивный завод». Режим обработки: частота колебаний - 21 Гц, амплитуда колебаний - 2,5 мм, общее время обработки - 60 минут с реверсом вращения валов с дебалансами через 10 минут.

Измерение параметров геометрического контура детали проводилось до и после виброударной обработки. Для измерений применялся лазерный координатно-управляемый стенд на базе модулей многофункциональной лазерной измерительной системы С-500 с использованием следующих модулей: лазерный излучатель - 4 шт., дефлектор прямого угла - 2 шт., электронный измеритель длины - 1 шт., лазерный дальномер - 1 шт.

Перед началом обработки экспериментальным путем определялись угол наклона траектории движения рабочей среды и время насыщения для данных технологических параметров.

Для определения угла наклона траектории в контейнер, закрепленный на вибромашине ВУД-2500, загружались абразивные гранулы, предназначенные для обработки, и вибромашина включалась на несколько минут (3-4 минуты) с реверсом. При этом визуально с отметкой на внутренних стенках контейнера определялся угол наклона. Для данных технологических условий он составил 15°. При увеличении значения амплитуды колебаний угол наклона будет возрастать.

Для построения кривой прогибов и нахождения времени насыщения использовались стандартные контрольные 13 пластинки Альмена тип N 76×19×0,8 мм. Обработка проводилась до 60 минут с интервалом в 2 минуты до 12 минут, а затем 16, 20, 30, 45 и 60 минут, т.е. всего 11 точек измерения. Для каждого времени обработки применялась новая пластинка, которая перед началом обработки закреплялась в приспособлении и помещалась в контейнер вибромашины. Обработка проводилась с амплитудой колебаний 2,5 мм. После обработки пластина вынималась из приспособления и ее прогиб замерялся на стандартном приборе Альмена. Время насыщения составило для данных условий 16 минут. Следовательно, периодичность включения реверса составляет 10 минут. Измерение геометрических параметров детали производят до и после обработки. Использование изобретения позволяет:

- исключить отклонения параметров контура по сравнению с исходными;

- обеспечить равномерную без излишних ударных нагрузок обработку деталей типа нервюр, поясов и др. при исключении локальных деформаций тонкостенных участков поверхности деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2353503C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ С РЕГУЛИРУЕМЫМ КОНТЕЙНЕРОМ | 2007 |

|

RU2353504C1 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2007 |

|

RU2344920C1 |

| ВИБРАЦИОННАЯ УСТАНОВКА | 2011 |

|

RU2457095C1 |

| Способ отделения от рабочей среды крупногабаритных деталей | 1985 |

|

SU1286392A1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| УНИВЕРСАЛЬНАЯ ОСНАСТКА ДЛЯ КОНТЕЙНЕРА ВИБРАЦИОННОЙ МАШИНЫ | 2008 |

|

RU2386526C2 |

| УСТРОЙСТВО ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2476307C1 |

| Вибромашина для вибрационной обработки деталей | 1980 |

|

SU933401A1 |

| Машина для вибрационной обработки деталей | 1972 |

|

SU566715A1 |

Изобретение относится к области абразивной обработки и может быть использовано при поверхностной обработке тонкостенных деталей из сталей, алюминиевых и титановых сплавов с воздействием вибраций в авиакосмической, автомобильной и других отраслях промышленности. Обрабатываемую деталь размещают в контейнере, имеющем U-образное поперечное сечение и установленные в его нижней части с обеих сторон вращающиеся валы с неуравновешенными симметричными дебалансами. Загружают в контейнер рабочие тела в виде формованных гранул необходимых размеров, формы и материала. Контейнеру сообщают колебания с заданной частотой и амплитудой и циклически реверсируют вращения валов. Предварительно для каждого цикла вращения валов определяют положение большой оси эллипса траектории движения рабочих тел для заданных условий загрузки контейнера. Обрабатываемую деталь устанавливают с расположением ее обрабатываемой поверхности в плоскости, перпендикулярной торцевым стенкам контейнера и проходящей в каждом цикле вращения валов через соответствующую упомянутую большую ось эллипса. В результате исключаются локальные деформации тонкостенных длинномерных деталей типа нервюр, поясов и др. и сохраняется исходная геометрическая форма. 1 н. и 2 з.п. ф-лы, 2 ил.

| SU 229245 А, 09.06.1977 | |||

| Способ вибрационной обработки деталей типа зубчатых колес | 1988 |

|

SU1664528A1 |

| US 3859759 A, 14.01.1975 | |||

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОЙ ДИАГНОСТИКИ ОСТРОГО ВИРУСНОГО ГЕПАТИТА И МЕХАНИЧЕСКОЙ ЖЕЛТУХИ | 2000 |

|

RU2187122C2 |

Авторы

Даты

2008-12-27—Публикация

2007-02-06—Подача