Область применения изобретения

Настоящее изобретение относится к системе для удаления твердого углеродистого остатка (далее называемого «коксом») из больших цилиндрических сосудов, называемых коксовыми барабанами. Этот процесс удаления часто называют «удалением кокса». Более конкретно, настоящее изобретение относится к системе, которая позволяет оператору дистанционно инициировать резание кокса в коксовом барабане и одновременно информировать оператора о состоянии режимов резания в коксовом барабане во время процесса резаная кокса. Следовательно, согласно настоящему изобретению обеспечивается система для резания кокса в коксовом барабане с повышенными безопасностью, эффективностью и удобством.

Предшествующий уровень техники

В нефтеперерабатывающих процессах, в которых перерабатывают сырую нефть для производства бензина, дизельного топлива, смазочных масел и т.п., часто образуются остаточные масла. Остаточное масло, обрабатываемое в установке для замедленного коксования, нагревают в печи до температуры, достаточной для возникновения деструктивной перегонки, при которой значительная часть остаточного масла превращается или «крекируется» в полезные углеводородные продукты, и в остатке получают нефтяной кокс, т.е. материал, состоящий, в основном, из углерода. На многих нефтеперерабатывающих заводах извлекают ценные продукты из тяжелых остаточных углеводородов, которые остаются после замедленного коксования.

В общем, процесс замедленного коксования включает нагрев сырья из тяжелых углеводородов, поступающего из перегонной установки, и затем перекачивание этого нагретого сырья из тяжелых углеводородов в большой стальной сосуд, обычно называемый коксовым барабаном. Неиспарившаяся часть нагретого сырья из тяжелых углеводородов осаждается в коксовом барабане, где общее влияние времени выдержки и температуры приводит к образованию кокса. Из верхней части коксового барабана пары возвращают к низу перегонной установки для дальнейшей переработки в желаемые продукты из легких углеводородов. Рабочий режим процесса замедленного коксования может быть очень жестким. Нормальные рабочие давления в коксовых барабанах обычно составляют от двадцати пяти до пятидесяти фунтов на квадратный дюйм. Кроме того, температура на входе сырья из тяжелых углеводородов может варьироваться между 800°F и 1000°F (426°С и 538°С).

Конструктивные размеры и форма коксового барабана значительно варьируются от одной установки к другой. Однако типичный коксовый барабан представляет собой большой, вертикальный, цилиндрический, металлический сосуд обычно высотой 90-100 футов (27,43-30,48 м) и диаметром 20-80 футов (6,1-24,38 м). Коксовые барабаны имеют верхнюю крышку и воронкообразную нижнюю часть, снабженную нижней крышкой. Коксовые барабаны обычно установлены парами, так что они могут действовать поочередно. Кокс осаждается и накапливается в одном коксовом барабане, пока не заполнит его, после чего подачу нагретого сырья переключают к другому, пустому коксовому барабану. В то время как один коксовый барабан заполняется нагретым остаточным маслом, другой коксовый барабан охлаждается и освобождается от кокса.

Удаление кокса начинают со стадии тушения кокса, при которой в наполненный коксом коксовый барабан вводят водяной пар и затем воду для завершения извлечения летучих, легких углеводородов и для охлаждения массы кокса. После наполнения коксового барабана, отгонки легких фракций и затем тушения кокса, так чтобы кокс принимал твердое состояние, а температура снижалась до достаточного уровня, сливают охлаждающую воду из коксового барабана по трубопроводу, чтобы можно было безопасно снять крышки с барабана. Затем после снятия крышки с нижнего отверстия вентилируют барабан до атмосферного давления, чтобы можно было удалить кокс. После того как завершено снятие крышек, кокс в коксовом барабане вырезают из него струями воды, находящейся под высоким давлением.

На большинстве установок удаление кокса осуществляют с использованием гидравлической системы, состоящей из бурильной штанги и буровой головки, которые в слой кокса направляют струи воды, находящейся под высоким давлением: 2600-3600 фунт/кв. дюйм (1,8·107-2,5·107 Па). Вращающаяся комбинированная буровая головка, называемая режущим инструментом, обычно имеет диаметр в восемнадцать дюймов и снабжена несколькими соплами; она установлена на нижнем конце длинной полой бурильной штанги диаметром около шести дюймов. Буровую головку опускают в коксовый барабан на бурильной штанге через отбортованное отверстие наверху коксового барабана. Через кокс пробуривают «ствол скважины», используя сопла, которые испускают струи воды, находящейся под высоким давлением, под углом около шестидесяти градусов вниз от горизонтали. В результате этого образуется направляющий ствол скважины диаметром около трех-шести футов для падения кокса через него.

После того как закончена проходка первоначального ствола скважины, механически переключают буровую головку на по меньшей мере два горизонтальных сопла при подготовке к вырезанию «врубовой» скважины, которая проходит до полного диаметра барабана. При этом режиме резания сопла испускают струи воды горизонтально наружу, медленно вращаясь с бурильной штангой, и эти струи разрезают кокс на куски, которые через открытый низ коксового барабана падают в желоб, направляющий кокс к месту его приема. Во всех применяемых системах бурильную штангу затем извлекают через отбортованное отверстие наверху коксового барабана. Наконец, закрывают коксовый барабан сверху и снизу, снова устанавливая на место крышки, фланцы и другие закрывающие устройства, применяемые на коксовом барабане. Затем очищают коксовый барабан и подготавливают его для следующего цикла наполнения сырьем из тяжелых углеводородов.

При обычной системе резания кокса после проходки ствола скважины необходимо извлекать бурильную штангу из коксового барабана и вновь регулировать ее на режим резания. Это занимает время, неудобно и потенциально опасно. При менее обычных системах осуществляется автоматическое переключение режимов работы. Автоматическое переключение внутри коксового барабана часто приводит к закупорке бурильной штанги, что, однако, вызывает необходимость в извлечении бурильной штанги для ее чистки до завершения процесса резания кокса. При системах автоматического переключения часто трудно определить, находится ли бурильная штанга в режиме резания или бурения, потому что все изменение происходит внутри барабана. Ошибки в определении того, осуществляется ли резание или бурение струями воды, находящейся под высоким давлением, приводят к серьезным несчастным случаям. Таким образом, подвергается риску эффективность резания кокса, так как оператор, осуществляющий переключение, не знает, завершен ли процесс резания или просто произошло закупоривание.

Удаление кокса - это опасная работа. Каждый год происходят серьезные несчастные случаи в связи с операциями резания кокса. В отчете Управления профессиональной безопасности и здравоохранения США (УПБЗ), озаглавленном Hazards of Delayed Coker Unit (DCU) Operations, обнаруженном в http://www.osha.gov/dts/shib/shib082903c.html (29 августа 2003 г.) подробно описывается несколько опасностей травмирования, связанных с удалением кокса. В отчете УПБЗ объясняется, что если до поднятия бурильной штанги из верхнего отверстия барабана не отключена система гидрорезания, то операторы подвергаются воздействию струи воды, находящейся под высоким давлением, и они могут получить серьезные травмы, включая рассечение. Кроме того, в отчете дополнительно сказано, что летучие туманы и пары из воды для резания и тушения кокса содержат загрязнения, представляющие собой опасность для здоровья. Далее случайный разрыв шланга, находящегося под высоким давлением, приводит к его хлестанию, что может серьезно травмировать находящихся вблизи рабочих. С другой стороны, трос, поддерживающий бурильную штангу и водяной шланг, может оборваться, в результате чего бурильная штанга, водяной шланг и трос могут упасть на рабочие участки. Наконец, может произойти авария подъемного крана с падением конструкционных элементов и оборудования на рабочих. Таким образом, операторы подвергаются значительной опасности травмирования струями воды, находящейся под высоким давлением, паром, горячей водой и огнем, так как операторы должны присутствовать в непосредственной близости к коксовому барабану, из которого удаляют кокс, чтобы вручную переключать режущую головку с режима бурения на режим резания. Таким образом, в промышленности большинство технологических усовершенствований сконцентрировано в области коксования, чтобы свести к минимуму опасности травмирования.

Шаги, предпринятые для уменьшения опасностей, присущих системам резания кокса, состоят в снабжении операторов защитной одеждой, проведении необходимого обучения персонала, техническом обслуживании оборудования так, чтобы оно было надежным, и обеспечении дистанционным управлением определенными стадиями процесса удаления кокса (например, снятием крышек). Несмотря на усилия, предпринятые для уменьшения опасностей, связанных с удалением кокса, все еще существует необходимость в улучшенной безопасности.

Сущность изобретения

Настоящее изобретение относится к системе для удаления твердого углеродистого остатка, называемого «коксом», из больших цилиндрических сосудов, называемых коксовыми барабанами. Настоящее изобретение относится к системе, которая позволяет оператору дистанционно инициировать резание кокса внутри коксового барабана и дистанционно переключать с режима «бурения» на режим «резания», надежно разрезая кокс внутри коксового барабана и не поднимая буровую головку из коксового барабана для механического изменения или проверки. Кроме того, настоящее изобретение дает возможность оператору дистанционно определять состояние режимов резания, имеющих место в коксовом барабане во время процесса удаления кокса. Следовательно, согласно настоящему изобретению предлагается система, которая обеспечивает резание кокса внутри коксового барабана с повышенными безопасностью, эффективностью и удобством.

Эти и другие признаки и преимущества настоящего изобретения будут изложены или станут более понятными из описания, которое следует, и из прилагаемой формулы изобретения. Признаки и преимущества могут быть реализованы и получены посредством инструментов и комбинаций, указанных в прилагаемой формуле изобретения. Кроме того, признаки и преимущества изобретения могут быть изучены при практическом осуществлении изобретения или будут очевидны из описания, изложенного ниже.

В одном варианте осуществления настоящего изобретения используется трехходовой шаровой клапан, соединительное устройство и специализированная буровая головка. В этом предпочтительном варианте осуществления изобретения система содержит бак для режущей жидкости, наполненный водой или другой жидкостью. К этому баку подсоединена труба, по которой вода проходит из бака в насос высокого давления. В насосе высокого давления повышается давление воды. После выхода из насоса высокого давления вода, находящаяся под давлением, затем проходит в другую трубу, которая разделяется на две трубы. Одна из двух труб, проходящих из этого разделения, является трубой для подачи воды для бурения, а другая труба - трубой для подачи воды для резания. В одном варианте осуществления настоящего изобретения подающая труба разделяется на две трубы трехходовым шаровым клапаном. Трехходовой шаровой клапан предотвращает прохождение воды, находящейся под давлением, одновременно в обе трубы. Кроме того, оператор может отчетливо представлять себе, в какой трубе находится вода под давлением и, следовательно, состояние режима резания кокса внутри коксового барабана.

Две трубы проходят на расстоянии параллельно друг другу. После этого расстояния две подающие трубы объединяются с образованием объединенной трубы для подачи воды для бурения и резания. Эта объединенная труба для подачи воды для бурения и резания выглядит как «труба в трубе». Конкретно, труба для подачи воды для бурения становится внутренней трубой, в то время как труба для подачи воды для резания концентрично охватывает снаружи трубу для подачи воды для бурения, становясь наружной трубой. Эти две трубы гидравлически не сообщаются друг с другом. Эти две трубы обеспечивают возможность текучей среде, находящейся под давлением, проходить через любую из этих двух труб к одному и тому же общему устройству - режущей головке. Так как многоходовой клапан обеспечивает возможность прохождения воды только либо по внутренней трубе для подачи воды для бурения, либо по наружной трубе для подачи воды для резания, вода подается только к соответственно бурильным или режущим выпускным соплам режущей головки. В другом варианте осуществления настоящего изобретения две трубы проходят параллельно друг другу, пока не достигнут соединительного устройства наверху бурильной штанги.

Объединенная труба для подачи воды для бурения и резания присоединена к соединительному устройству или является его неотъемлемой частью. От нижней части соединительного устройства вертикально вниз проходит вращающаяся объединенная бурильная штанга для бурения и резания, имеющая размеры и диаметры, сходные с размерами и диаметрами объединенной трубы для подачи воды для бурения и резания. Эта вращающаяся объединенная бурильная штанга для бурения и резания соединена с электродвигателем, который приводится в действие также посредством наружного включателя. Электродвигатель обеспечивает вращение бурильной штанги. Сходство в размерах обеспечивает возможность объединенной трубе для подачи воды для бурения и резания гидравлически сообщаться с бурильной штангой. В то же самое время соединительное устройство между двумя трубами не допускает вращение объединенной трубы для подачи воды для бурения и резания, но, однако, допускает вращение вращающейся объединенной бурильной штанги для бурения и резания. Вращающаяся объединенная бурильная штанга для бурения и резания имеет внутреннюю трубу и наружную трубу. На нижнем конце бурильной штанги имеется режущая головка с соплами, которые обеспечивают возможность выпускать из них струи воды, находящейся под давлением, чтобы срезать кокс из внутреннего пространства коксовых барабанов. Режущая головка имеет бурильные и режущие сопла. Бурильные сопла выпускают струи текучей среды, находящейся под высоким давлением, под углом вниз для образования ствола скважины, а режущие сопла выпускают струи текучей среды, находящейся под высоким давлением, в направлении, приблизительно перпендикулярном к бурильной штанге.

Вращающаяся объединенная бурильная штанга для бурения и резания приводится в действие средством дистанционного включения. Один вариант осуществления настоящего изобретения отличается тем, что текучая среда, находящаяся под высоким давлением, не может одновременно проходить в режущие сопла и бурильные сопла режущей головки. После того как режущая головка вставлена в верхнюю часть коксового барабана, струи текучей среды, находящейся под давлением, через множество сопел в режущей головке выпускаются под давлением, достаточным для резания кокса и его удаления из коксового барабана. Когда оператор приводит в действие многоходовой клапан, текучая среда, находящаяся под давлением, может проходить в трубу для подачи воды для бурения и через соединительное устройство во внутреннюю трубу объединенной бурильной штанги для бурения и резания, а далее в режущую головку из одного или большего числа сопел, предназначенных для проходки ствола скважины в коксе. По мере того как режущая головка опускается через коксовый барабан, вода, находящаяся под давлением, входит в бурильную штангу через внутреннюю трубу и выпускается струями через множество сопел, прикрепленных к режущей головке, под давлением, достаточным для выбуривания кокса из коксового барабана. Таким образом, пробуривают ствол скважины через кокс, используя сопло или множество сопел, которые выпускают струи жидкости, находящейся под высоким давлением, в направлении вниз от режущей головки.

После того как завершено бурение первоначального ствола скважины, поток текучей среды, находящейся под высоким давлением, дистанционно переключается для подачи к множеству сопел, присоединенных к режущей головке, под давлением, достаточным для резания оставшейся части кокса и его выгрузки из коксового барабана. Это переключение осуществляется, приводя в действие многоходовой клапан, который расположен в месте, отдаленном от коксового барабана. В одном варианте осуществления настоящего изобретения оператор дистанционно переключает поток текучей среды от бурильных сопел к режущим соплам, поворачивая штурвал трехходового шарового клапана, который расположен в месте, отдаленном от коксового барабана, очищаемого от кокса. Таким образом, когда режущая головка успешно завершит свой ход по бурению ствола скважины, приводят в действие многоходовой клапан, чтобы текучая среда, находящаяся под давлением, могла проходить в трубу для подачи жидкости для резания, но не в трубу для подачи жидкости для бурения. Текучая среда, находящаяся под давлением, проходит по трубе для подачи жидкости для резания, затем входит в наружную трубу объединенной бурильной штанги для бурения и резания и выпускается струями из режущих сопел режущей головки, чтобы начинать вырезание кокса из внутреннего пространства коксового барабана. В дальнейшем из барабана вырезается и выгружается оставшаяся в нем часть кокса.

Таким образом, полные операции бурения и резания инициируются внешним переключателем, который приводит в действие многоходовой клапан, расположенный там, где труба разделяется на трубу для подачи воды для бурения и трубу для подачи воды для резания. Этот процесс управляется внешним переключающим механизмом. Следовательно, оператор может определять, в каком режиме работы - бурения или резания - находится вращающаяся объединенная бурильная штанга для бурения и резания, при этом не извлекая режущую головку из коксового барабана во время всего процесса резания кокса.

В некоторых вариантах осуществления настоящего изобретения многоходовой клапан управляется центральным процессором или другим средством, а не самим оператором. Таким образом, согласно настоящему изобретению предполагается, что многоходовым клапаном можно управлять из пункта управления, в котором оператор дистанционно управлял бы всем процессом удаления кокса, используя механические и электрические устройства для дистанционного направления потока во время процесса удаления кокса. Настоящее изобретение решает несколько задач, решение которых позволяет достигать преимуществ эффективности и безопасности, прежде не известных из уровня техники. Таким образом, задачей некоторых вариантов осуществления настоящего изобретения является создание системы для резания кокса, которая управляется из отдаленного места посредством внешнего механизма переключения. Согласно настоящему изобретению предлагается система для резания кокса, при которой не требуется извлекать бурильную штангу для перехода от режима бурения к режиму резания, а режимы работы могут быть дистанционно изменены от бурения к резанию или от резания к бурению. Согласно настоящему изобретению предлагается система для резания кокса, в которой не происходит закупоривание вращающейся объединенной бурильной штанги для бурения и резания, поскольку переключение от бурения к резанию управляется дистанционным многоходовым клапаном, предотвращающим одновременное действие обоих режимов резания.

Согласно настоящему изобретению предлагается система для резания кокса, в которой к указанному многоходовому клапану присоединен физический знак, так чтобы оператор смог снаружи распознавать рабочее состояние, т.е. режимы бурения и резания. Согласно настоящему изобретению предлагается система для резания кокса, которая может быть использована в существующих способах резания кокса.

Эти и другие отличительные признаки и преимущества настоящего изобретения будут изложены или станут полнее очевидными из описания, которое следует, и из прилагаемой формулы изобретения. Отличительные признаки и преимущества могут быть реализованы и получены посредством инструментов и комбинаций, особенно указанных в прилагаемой формуле изобретения. Кроме того, отличительные признаки и преимущества изобретения могут быть уяснены при практическом осуществлении изобретения или будут очевидны из описания, изложенного ниже.

Краткое описание чертежей

Для того чтобы показать каким образом осуществляются вышеизложенные и другие отличительные признаки и преимущества настоящего изобретения, ниже представлено более конкретное описание изобретения со ссылкой на определенные варианты его осуществления, которые показаны на сопровождающих чертежах. Понимая, что чертежи изображают только типичные варианты осуществления настоящего изобретения и, следовательно, не рассматриваются как ограничивающие объем изобретения, настоящее изобретение будет с дополнительными подробностями и деталями описано и объяснено со ссылкой на сопровождающие чертежи, на которых:

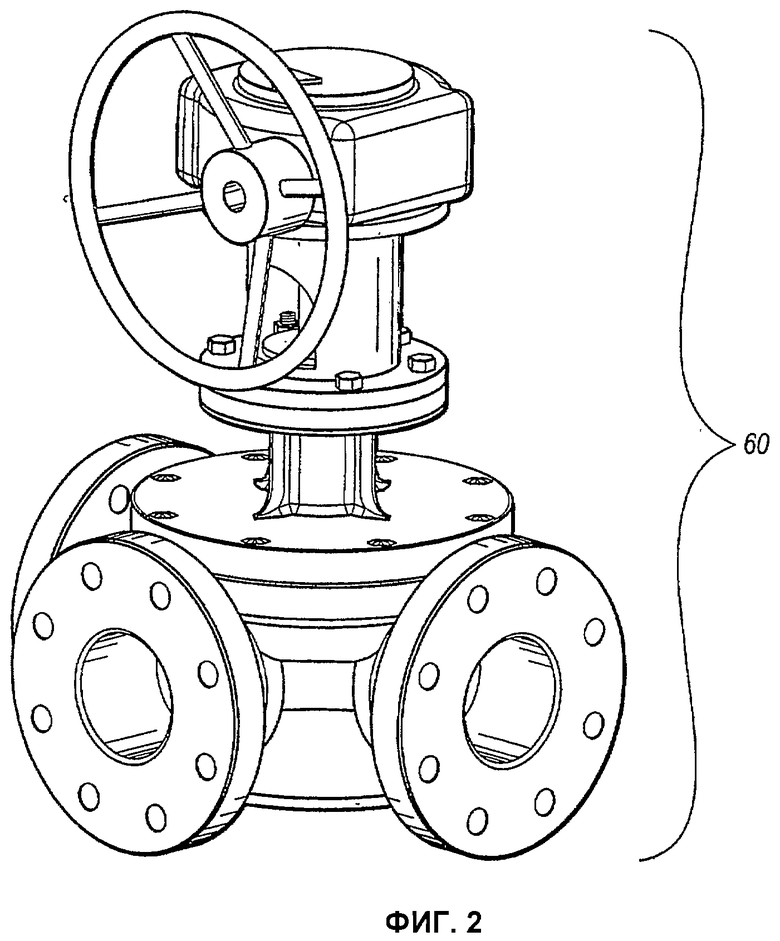

фиг.1 - вид трехходового шарового соединения, которое является вариантом выполнения клапана переключения,

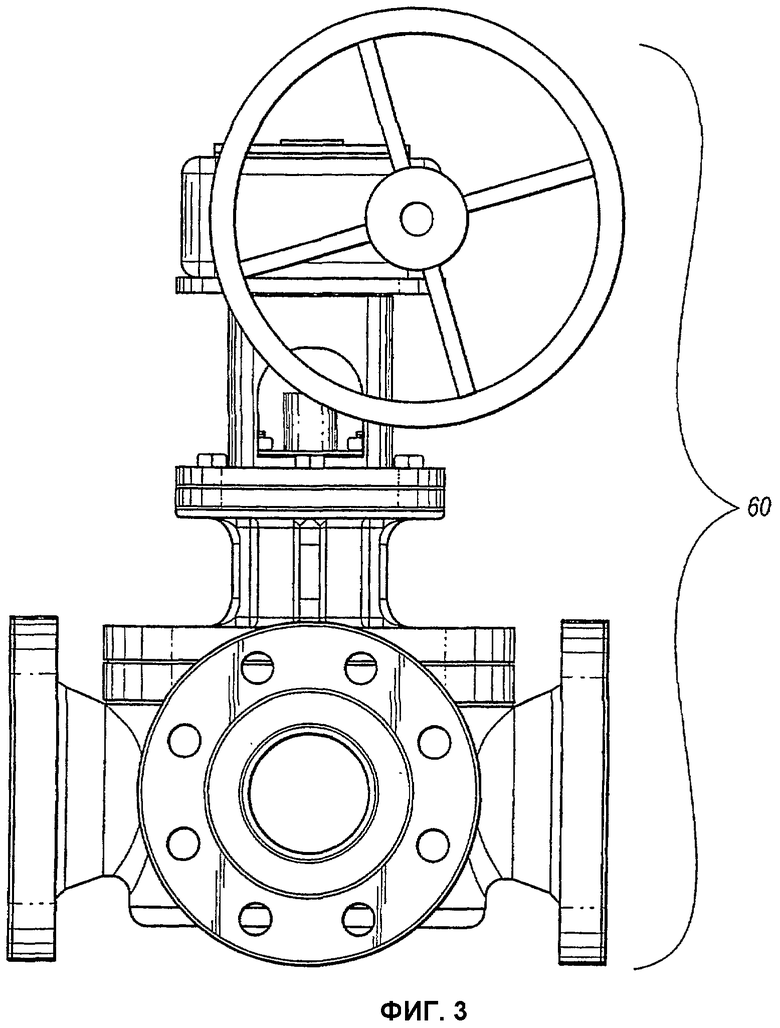

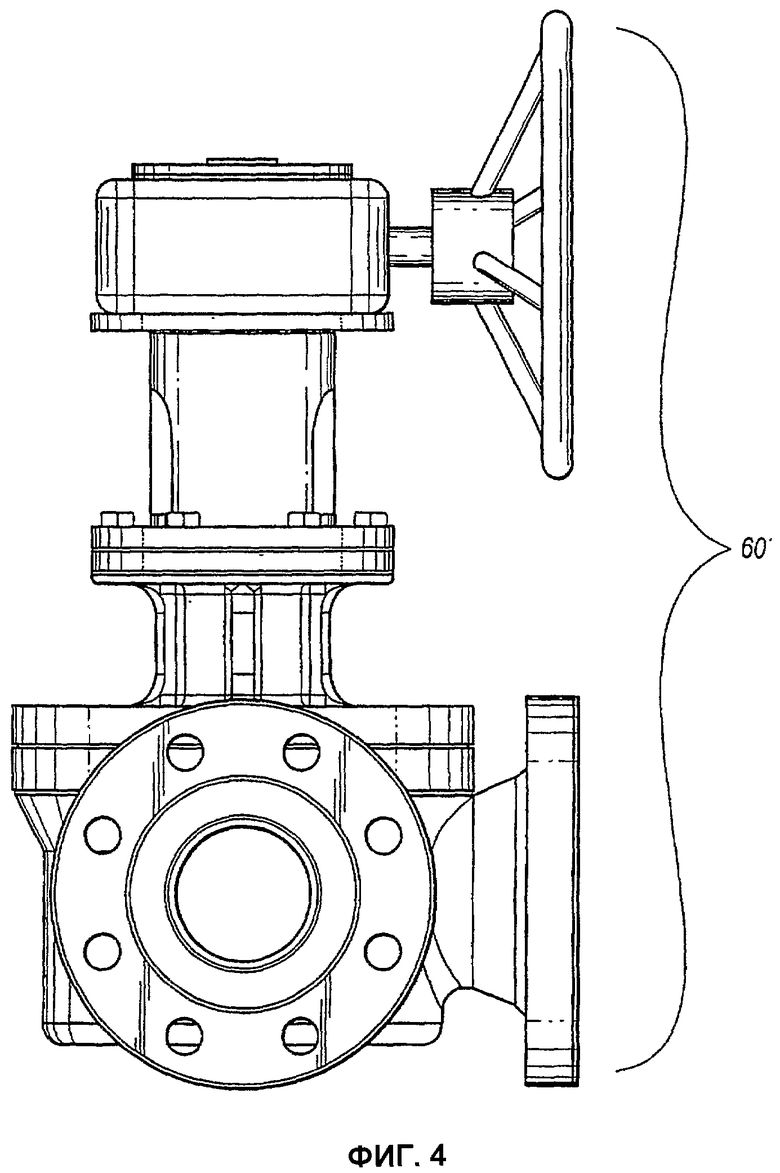

фиг.2 - вид варианта выполнения клапана переключения, который является трехходовым клапанным соединением,

фиг.3 - вид варианта выполнения клапана переключения, который является трехходовым клапанным соединением,

фиг.4 - вид варианта выполнения клапана переключения, который является трехходовым клапанным соединением,

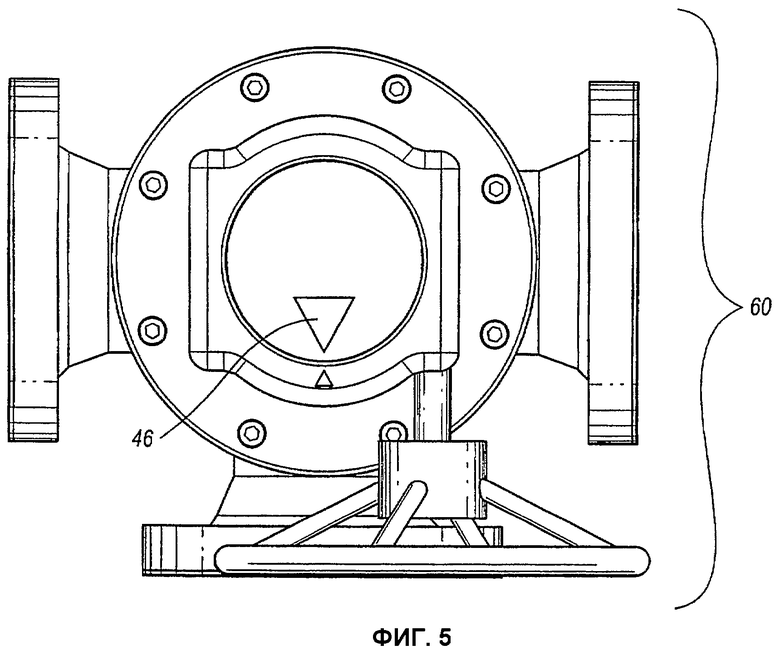

фиг.5 - вид сверху трехходового шарового клапана,

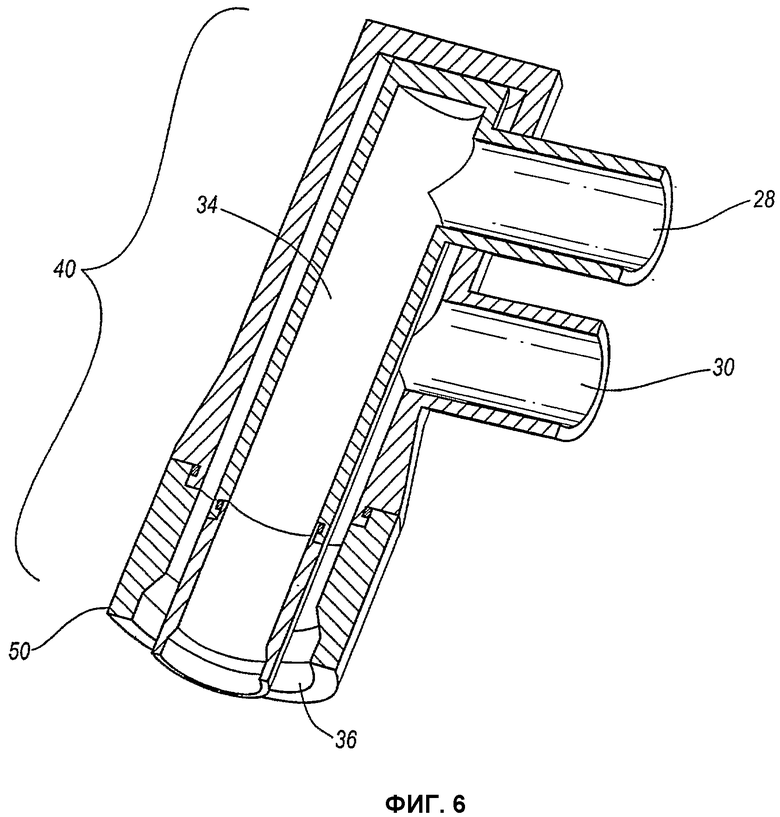

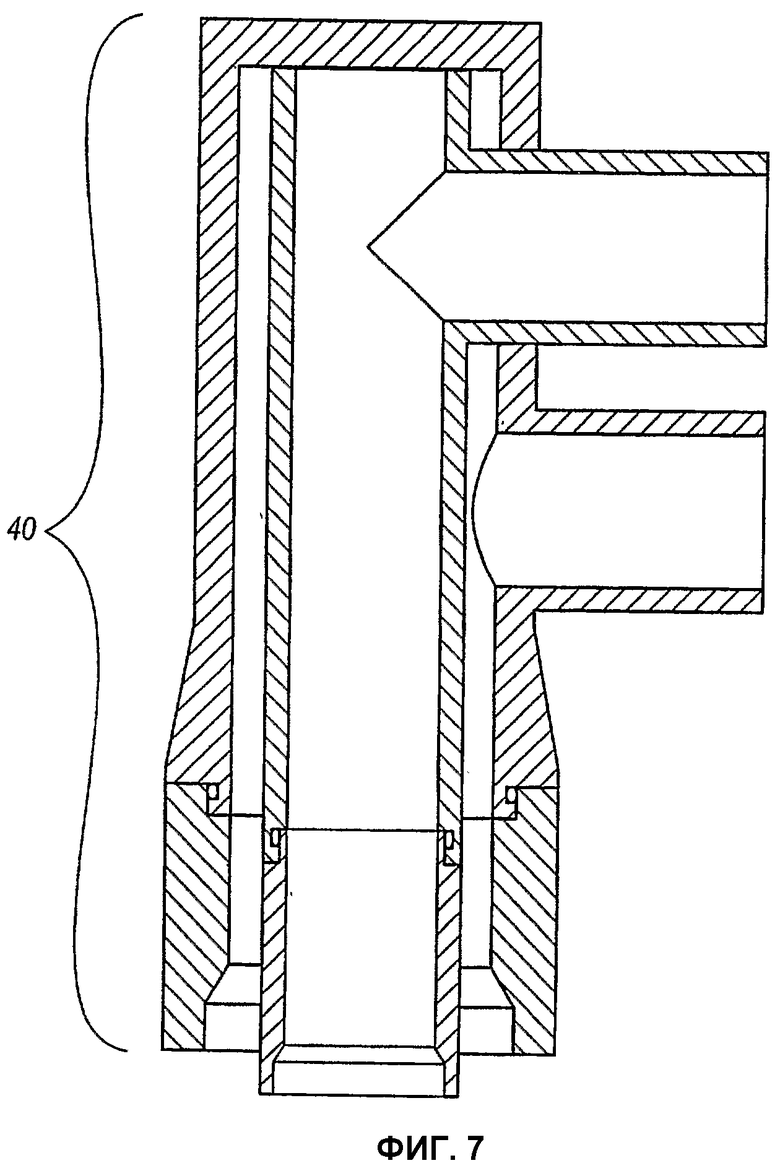

фиг.6 - вид соединительного устройства для трубы для подачи текучей среды под высоким давлением для бурения и трубы для подачи текучей среды под высоким давлением для резания,

фиг.7 - вид соединительного устройства для трубы для подачи текучей среды под высоким давлением для бурения и трубы для подачи текучей среды под высоким давлением для резания,

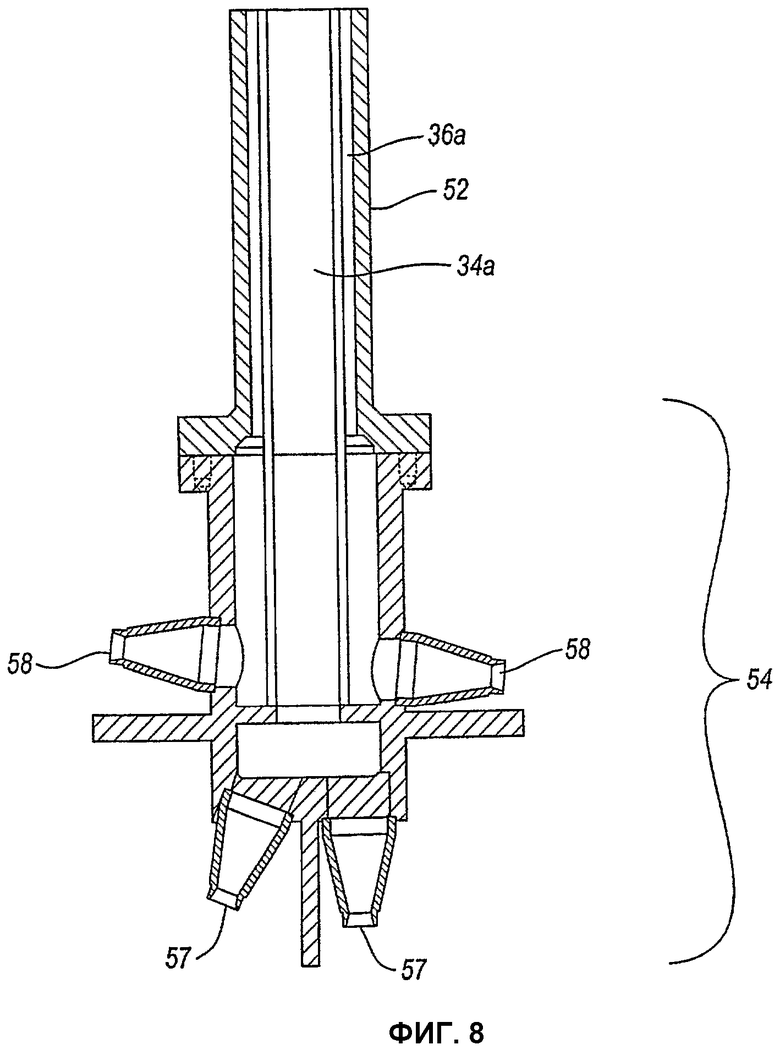

фиг.8 - вид режущей головки,

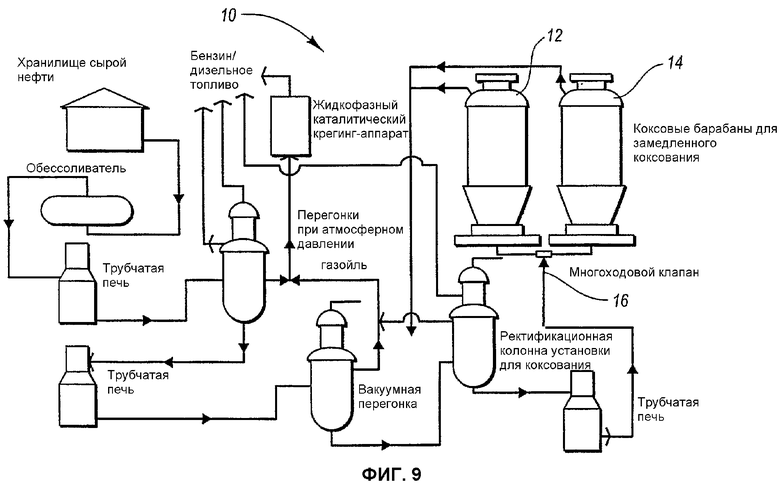

фиг.9 - общая технологическая схема процесса нефтепереработки, при котором производят кокс из побочных продуктов нефтепереработки в ряде коксовых барабанов,

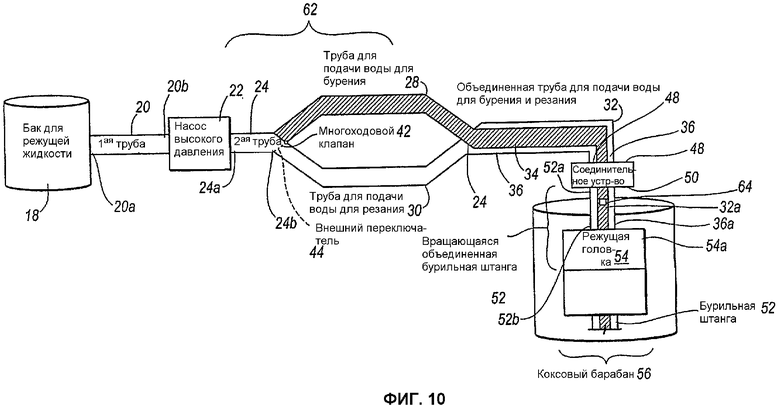

фиг.10 - вид системы резания кокса и устройства согласно описанному здесь изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение относится к системе для удаления «кокса» - твердого углеродистого остатка - из больших цилиндрических сосудов, называемых коксовыми барабанами. Этот процесс удаления часто называют «удалением кокса». Конкретнее, настоящее изобретение относится к системе, которая позволяет оператору дистанционно инициировать резание кокса в коксовом барабане и одновременно информировать оператора о состоянии режимов резания, протекающих в коксовом барабане во время процесса резания кокса.

Варианты осуществления изобретения, предпочитаемые в настоящее время, будут лучше всего поняты при ссылке на чертежи, на которых одинаковые части повсюду обозначены одинаковыми позициями. Кроме того, последующее описание настоящего изобретения подразделено на два раздела, а именно: «Краткое общее обсуждение замедленного коксования и резания кокса» и «Подробное описание настоящего изобретения». Использование этих разделов служит только для удобства читателя и никоим образом не должно истолковываться как ограничение.

Как будет легко понятно, составные части согласно настоящему изобретению, в общем, описанные и показанные здесь на фигурах, могли быть расположены и сконструированы при большом числе вариантов их выполнения. Таким образом, последующее, более подробное описание вариантов осуществления системы, устройства и способа согласно настоящему изобретению, представленных на фиг.1-4, не предназначается для ограничения заявленного объема изобретения, а лишь отражает варианты осуществления изобретения, предпочитаемые в настоящее время.

Краткое общее обсуждение замедленного коксования и резания кокса

При типичном процессе замедленного коксования высококипящие нефтяные остатки подают в один или большее число коксовых барабанов, где они подвергаются термическому крекингу на легкие продукты и твердый остаток - нефтяной кокс. Коксовые барабаны, содержащие кокс, обычно представляют собой большие цилиндрические сосуды. Операция удаления кокса - это конечная операция процесса нефтепереработки, и после того как проведена операция, известная как «снятие крышек», кокс удаляют из этих барабанов средствами резания кокса.

При типичном процессе замедленного коксования свежее сырье и рециркулирующее сырье объединяют и подают по трубопроводу из нижней части ректификационной колонны. Объединенное сырье прокачивают через печь для крекинга кокса и нагревают до температуры в пределах около 800°F-1000°F (426°С-538°С). Объединенное сырье частично испаряется и, с другой стороны, загружается в два сосуда установки для коксования. Горячий пар, удаляемый из верхней части сосуда установки для коксования, по трубопроводу рециркулирует к нижней части ректификационной колонны. Неиспарившаяся часть потока, выходящего из печи для крекинга кокса, осаждается (коксуется) в работающем сосуде установки для коксования, где совместное влияние температуры и времени выдержки приводит к образованию кокса. Образование кокса в сосуде установки для коксования обычно продолжается от двенадцати до тридцати часов, пока не будет заполнен работающий сосуд. После того как работающий сосуд будет заполнен, нагретое сырье из тяжелых углеводородов перенаправляется к пустому сосуду установки для коксования, где повторяется вышеописанный процесс. Затем удаляют кокс из заполненного сосуда, вначале проводя тушение горячего кокса водяным паром и водой, затем открывая закрывающее устройство, закупоривающее сосуд сверху, гидравлически пробуривая кокс от верхней части сосуда и направляя выбуренный кокс из сосуда через его открытую нижнюю часть в присоединенный желоб для подачи кокса к месту его приема. Открывание закрывающего устройства безопасно осуществляют посредством управляющего устройства, расположенного на расстоянии.

На большинстве установок удаление кокса осуществляют с использованием гидравлической системы, состоящей из бурильной штанги и буровой головки, которые направляют в слой кокса струи воды, находящейся под высоким давлением. Вращающаяся комбинированная буровая головка, называемая режущим инструментом, обычно имеет диаметр около восемнадцати дюймов и снабжена несколькими соплами; она установлена на нижнем конце длинной полой бурильной штанги диаметром около шести дюймов. Буровую головку опускают в сосуд на бурильной штанге через отбортованное отверстие наверху сосуда. Через кокс пробуривают «ствол скважины», используя сопла, которые выпускают струи воды, находящейся под высоким давлением 2600-3600 фунт/кв.дюйм (1,8·107-2,5·107 Па), под углом около шестидесяти градусов вниз от горизонтали. В результате этого образуется направляющий ствол скважины диаметром около трех-шести футов для падения кокса через него. После того как закончена проходка первоначального ствола скважины, механически переключают буровую головку на, по меньшей мере, два горизонтальных сопла при подготовке к вырезанию «врубовой» скважины, которая проходит до полного диаметра барабана. При этом режиме резания сопла выпускают струи воды горизонтально наружу, медленно вращаясь с бурильной штангой, и эти струи разрезают кокс на куски, которые через открытый низ сосуда падают в желоб, направляющий кокс к месту его приема. Во всех применяемых системах бурильную штангу затем извлекают через отбортованное отверстие наверху сосуда. Наконец, закрывают сосуд сверху и снизу, снова устанавливая на место крышки, фланцы или другие закрывающие устройства, применяемые на сосуде. Затем очищают сосуд и подготавливают его для следующего цикла наполнения сырьем из тяжелых углеводородов.

В обычной системе резания кокса после проходки ствола скважины необходимо извлекать бурильную штангу из коксового барабана и снова регулировать ее на режим резания. Это занимает время, неудобно и потенциально опасно. При менее обычных системах осуществляется автоматическое переключение режимов работы. Автоматическое переключение внутри коксового барабана часто приводит к закупорке бурильной штанги, что вызывает необходимость в извлечении бурильной штанги для ее чистки до завершения процесса резания кокса. При системах автоматического переключения часто трудно определить, находится ли бурильная штанга в режиме резания или бурения, поскольку все изменение происходит внутри барабана. Ошибки в определении того, осуществляется ли резание или бурение струями воды, находящейся под высоким давлением, приводят к серьезным несчастным случаям. Таким образом, подвергается риску эффективность резания кокса, так как оператор, осуществляющий переключение, не знает, завершен ли процесс резания или просто произошло закупоривание.

Согласно настоящему изобретению предлагаются способ и система для резания кокса в коксовом барабане после производства кокса в нем. Так как настоящее изобретение особенно подходит для использования при процессе коксования, то последующее обсуждение будет конкретно относиться к этой области производства. Однако предполагается, что настоящее изобретение может быть осуществлено как неотъемлемая часть других производственных процессов для изготовления различных продуктов, и такие процессы должны, таким образом, рассматриваться как находящиеся в объеме этой заявки.

Подробное описание настоящего изобретения

Настоящее изобретение решает несколько задач, которые позволяют достигать преимуществ эффективности и безопасности, прежде не известных из уровня техники. Таким образом, задачей некоторых вариантов осуществления настоящего изобретения является создание системы для резания кокса, которая управляется из отдаленного места посредством внешнего механизма переключения. Согласно настоящему изобретению предлагается система для резания кокса, при которой не требуется извлекать бурильную штангу 52 для перехода из режима бурения к режиму резания, а режимы могут быть дистанционно изменены. Согласно настоящему изобретению предлагается система для резания кокса, в которой не происходит закупоривание вращающейся объединенной бурильной штанги для бурения и резания 52, поскольку переключение от бурения к резанию управляется дистанционным клапаном 42 переключения, предотвращающим одновременное действие обоих режимов работы. Согласно настоящему изобретению предлагается система для резания кокса, в которой к клапану переключения присоединен физический знак 46, так чтобы оператор смог снаружи распознавать рабочее состояние, т.е. режимы бурения и резания. Согласно настоящему изобретению предлагается система для резания кокса, которая может быть использована с существующими способами резания кокса.

На фиг.9 показана технологическая схема процесса нефтепереработки 10, в которой представлено несколько элементов и систем (указаны, но не обсуждаются). В дополнение к этим элементам процесс нефтепереработки 10 включает использование первого и второго коксовых барабанов 12 и 14 для замедленного коксования соответственно. В одновременной эксплуатации обычно находятся два коксовых барабана, чтобы можно было проводить процесс нефтепереработки с получением его побочного продукта в виде кокса. В то время как первый коксовый барабан 12 подключен к технологической линии и заполняется по впускному трубопроводу 16, во втором коксовом барабане 14 продолжается процесс удаления кокса для очистки от произведенного кокса, содержащегося в нем.

На фиг.10 показан предпочтительный вариант осуществления настоящего изобретения. На этой фигуре система содержит бак 18 для режущей жидкости, наполненный водой или другой жидкостью. К этому баку 18 присоединена первая труба 20, по которой вода проходит из бака к насосу высокого давления 22. Первая труба имеет первый конец 20а, который присоединен к баку 18 для режущей жидкости, и второй конец 20b, который присоединен к насосу высокого давления 22. В насосе высокого давления 22 повышается давление воды. После выхода из насоса высокого давления 22 вода, находящаяся под давлением, затем проходит во вторую трубу 24 с первым концом 24а и вторым концом 24b. Вторая труба 24 у ее второго конца 24b разделяется на две трубы. Одна из двух труб, образованных в результате этого разделения, является трубой 28 для подачи воды для бурения, гидравлически соединенной с соплами для бурения, а другая труба - трубой 30 для подачи воды для резания, гидравлически соединенной с соплами для резания.

В одном варианте осуществления настоящего изобретения образование двух труб вследствие разделения трубы 24 для воды, находящейся под высоким давлением, на трубу 28 для подачи воды для бурения и трубу 30 для подачи воды для резания осуществляется посредством трехходового шарового клапана 60, в предпочтительном варианте образующего упомянутый клапан 42 переключения.

Оператор механически управляет трехходовым клапаном 60 в месте, отдаленном от места проведения процесса удаления кокса. Трехходовой шаровой клапан приводится в действие переключающим механизмом 61. Трехходовой шаровой клапан 60 согласно настоящему изобретению содержит три наружных фланца. Первый фланец 68 присоединен ко второй водяной трубе 24. Вода, находящаяся под высоким давлением, которая выходит из насоса высокого давления 22, перемещается по второй водяной трубе и входит в трехходовой шаровой клапан 60 через соединение между второй водяной трубой 24 и первым фланцем 68. Кроме того, трехходовой шаровой клапан содержит два выпускных отверстия - первое выпускное отверстие с фланцем 69а и второе выпускное отверстие с фланцем 69b. Чтобы начать процесс удаления кокса из коксового барабана 12, поток текучей среды, находящейся под высоким давлением, через первое выпускное отверстие с фланцем 69а направляется к бурильным соплам 57 режущей головки 54. Второе выпускное отверстие с фланцем 69b соединено с трубой для подачи воды в режущее сопло 58 режущей головки 54 для удаления кокса из коксовых барабанов 12. Таким образом, трехходовой шаровой клапан 60 обеспечивает возможность текучей среде, находящейся под высоким давлением, проходить в систему через впускное отверстие с фланцем 68 и направляться в выпускное отверстие с фланцем 69а, соединенным с трубой 28 для подачи воды для бурения, или в выпускное отверстие с фланцем 68b, соединенным с трубой 30 для подачи воды для резания, либо трехходовой шаровой клапан 60 отключает подачу текучей среды, находящейся под давлением, в обе трубы. Труба 28 для подачи воды для бурения имеет первый конец 28а и второй конец 28b. Первый конец трубы 28 для подачи воды для бурения соединен с фланцем 69а первого выпускного отверстия трехходового шарового клапана 60. Второй конец трубы 28 для подачи воды для бурения соединен с соединительным устройством 40. Согласно настоящему изобретению имеется также труба 30 для подачи воды для резания, которая имеет первый конец 30а и второй конец 30b. Первый конец 30а соединен с фланцем 69b второго выпускного отверстия трехходового шарового клапана 60. Второй конец 30b трубы для подачи воды для резания соединен с соединительным устройством 40.

Две трубы 28, 30, которые проходят от трехходового шарового клапана 60, - это труба 28 для подачи воды для бурения и труба 30 для подачи воды для резания. Они на некотором расстоянии проходят параллельно друг другу. После этого расстояния две подающие трубы 28, 30 объединяются в соединительном устройстве 40 с образованием объединенной трубы 32 для подачи воды для бурения и резания. Эта объединенная труба 32 для подачи воды для бурения и резания выглядит как «труба в трубе», конкретно труба 28 для подачи воды для бурения становится внутренней трубой 34, в то время как труба 30 для подачи воды для резания концентрично охватывает снаружи трубу 28 для подачи воды для бурения, становясь наружной трубой 36. Эти две трубы (34, 36) гидравлически не сообщаются друг с другом, но обеспечивают возможность жидкости, находящейся под давлением проходить в любую из двух труб (34, 36) и далее в одно и то же общее устройство, которое является объединенной трубой 32 для подачи воды для бурения и резания. Объединенная труба 32 для подачи воды для бурения и резания своим вторым концом соединена с устройством 52 для бурения и резания.

Там, где происходит разделение второй трубы 24, расположен клапан 42 переключения, который содержит внешний переключатель 44. Клапан 42 переключения предотвращает одновременное прохождение воды, находящейся под давлением, в обе трубы (28, 30). При приведении в действие внешним переключателем 44 клапан 42 переключения обеспечивает возможность жидкости проходить либо в трубу 28 для подачи жидкости для бурения, либо в трубу 30 для подачи жидкости для резания, но не одновременно в обе трубы. Появление знака 46 позволяет оператору распознавать снаружи по какой трубе (28 или 30) подается вода, находящаяся под давлением.

Согласно настоящему изобретению предлагаются система и способы, которые позволяют оператору дистанционно переключать поток текучей среды, находящейся под высоким давлением, между режимами бурения и резания во время процесса удаления кокса. Второй конец 28b трубы для подачи воды для бурения и второй конец 30b трубы для подачи воды для резания пересекают соединительное устройство 40 и объединяются в нем. Оператор нефтеперерабатывающего процесса вначале внешним переключателем 44 переключает клапан 42 переключения так, чтобы вода, находящаяся под давлением, проходила в трубу 28 для подачи воды для бурения. В таком случае появляется знак 46, показывающий, что вода проходит в трубе 28 для подачи воды для бурения, при этом система находится в режиме бурения. Когда оператор завершит операцию бурения, он затем переключает клапан 42 переключения, устанавливая его так, чтобы вода, находящаяся под давлением, проходила в трубу 30 для подачи воды для резания. Значок 46 показывает это переключение.

От нижней части 50 соединительного устройства 40 вертикально вниз проходит вращающаяся объединенная бурильная штанга 52 для бурения и резания, имеющая первый конец 52а и второй конец 52b и выполненная с размерами и диаметрами, сходными с размерами и диаметрами объединенной трубы 32 для подачи воды для бурения и резания. В этой вращающейся объединенной бурильной штанге 52 для бурения и резания расположен двигатель. Двигатель приводится в действие внешним переключателем. Сходство в размерах дает возможность объединенной трубе 32 для подачи воды для бурения и резания гидравлически сообщаться с вращающейся объединенной бурильной штангой 52 для бурения и резания. В то же самое время соединительное устройство 40 между двумя трубами (32, 52) не допускает вращение объединенной трубы 32 для подачи воды для бурения и резания, но, однако, допускает вращение вращающейся объединенной бурильной штанги 52 для бурения и резания. Таким образом, соединительное устройство 40 служит лишь для соединения объединенной трубы 32 для подачи воды для бурения и резания с вращающейся объединенной бурильной штангой 52 для бурения и резания. Вращающаяся объединенная бурильная штанга 52 для бурения и резания соединяется с нижним концом 50 соединительного устройства 40 и, таким образом, с объединенной трубой 32 для подачи воды для бурения и резания.

Вращающаяся объединенная бурильная штанга 52 для бурения и резания имеет внутреннюю трубу 34а и наружную труба 36а. У нижнего конца 50 вращающейся объединенной бурильной штанги 52 для бурения и резания расположена режущая головка 54 с отверстиями 57, 58, которые обеспечивают возможность выпускать через них струи воды, находящейся под давлением, срезать кокс из внутреннего пространства коксовых барабанов 12. Из режущей головки 54 струи воды выпускаются либо через одно сопло, либо через множество сопел 57, прикрепленных к режущей головке 54 и служащих для образования ствола скважины.

Вращающаяся комбинированная буровая головка, называемая режущим инструментом, имеет диаметр около восемнадцати дюймов и снабжена несколькими соплами; она установлена на нижнем конце длинной полой бурильной штанги, которая имеет диаметр около шести дюймов. Режущая головка 54 содержит множество сопел 57, 58. Множество сопел 57, 58 разделено на две группы. Одна группа сопел 57 обеспечивает возможность выпускать из режущей головки 54 струи текучей среды, находящейся под высоким давлением, чтобы первоначально пробуривать ствол скважины через кокс в коксовом барабане. Вторая группа сопел 58 выпускает из режущей головки 54 струи текучей среды, находящейся под высоким давлением, перпендикулярно к вращающейся объединенной бурильной штанге 52 для бурения и резания. Таким образом, струи воды, которые выпускаются из первой группы сопел 57, образуют первоначальный ствол скважины, в то время как струи воды, выпускаемые из второй группы сопел 58, срезают и удаляют оставшуюся часть кокса из коксового барабана 12.

Вращающаяся объединенная бурильная штанга 52 для бурения и резания может быть также приведена в действие клапаном 42 переключения. В то время как клапан 42 переключения обеспечивает возможность воде, находящейся под давлением, проходить в трубу 28 для подачи воды для бурения, вращающаяся объединенная бурильная штанга 52 для бурения и резания начинает опускаться в коксовый барабан 12. Во время опускания вращающейся объединенной бурильной штанги 52 для бурения и резания в нее поступает вода, находящаяся под давлением. Струи воды, находящейся под давлением и проходящей по внутренней трубе 34а в режущую головку 54, выпускаются из бурильного сопла (сопел) 57 и бурят через кокс. После того как вращающая объединенная бурильная штанга 52 для бурения и резания окажется внизу коксового барабана 12 или будет поднята наверх корпуса коксового барабана 12 (но не наружу корпуса), приводится в действие клапан 42 переключения, обеспечивающий воде, находящейся под давлением, проходить в трубу 30 для подачи воды для резания. Вода, находящаяся под давлением, поступает в наружную трубу 36а вращающейся объединенной бурильной штанги 52 для бурения и резания, проходит через режущую головку 54 и струями выпускается из режущих сопел 58, чтобы продолжать вырезать кокс из внутреннего пространства коксового барабана 12. Следовательно, после того как завершено бурение, приводится в действие клапан 42 переключения, и вода, находящаяся под давлением, проходит в трубу 30 для подачи воды для резания, в наружную трубу 36 объединенной трубы 32 для подачи воды для бурения и резания, через соединительное устройство 40 в наружную трубу 36а вращающейся объединенной бурильной штанги 52 для бурения и резания и далее через режущую головку 54 внизу вращающейся объединенной бурильной штанги 52 для бурения и резания, где струи воды, находящейся под давлением, выпускаются из режущих сопел 58 перпендикулярно к бурильной штанге 52 и разрезают кокс.

Система 62 в целом может быть применена в современных системах резания кокса или может быть модифицирована для приспособления к ним. Конкретно, система 62 может быть применена к верхним порталам, эксплуатируемым в настоящее время, и использована в типичных системах резания кокса. Таким образом, весь процесс запускается клапаном 42 переключения, расположенным в месте, где вторая труба 24 разделяется на трубу 28 для подачи воды для бурения и трубу 30 для подачи воды для резания, процесс управляется внешним механизмом переключения 44, и, следовательно, оператор может на всем протяжении всего процесса резания кокса определять, в каком режиме работы - либо бурения, либо резания - находится вращающаяся объединенная бурильная штанга 52 для бурения и резания.

На фиг.8 показан увеличенный вид вращающейся объединенной бурильной штанги 52 для бурения и резания, когда она входит в коксовый барабан 56. Вращающаяся объединенная бурильная штанга 52 для бурения и резания может либо пробуривать вниз, и затем вырезать вверх, либо пробуривать вниз и после извлечения вверх вырезать вниз, и на этой фигуре показан последний способ.

Пример 1

Настоящее изобретение относится к системе для удаления кокса, твердого углеродистого остатка, из больших цилиндрических сосудов, называемых коксовыми барабанами 12. Настоящее изобретение относится к системе, которая позволяет оператору дистанционно инициировать резание кокса в коксовом барабане 12 и дистанционно переключать между режимами «бурения» и «резания», при которых надежно разрезается кокс внутри коксового барабана 12, без подъема режущей головки 54 из коксового барабана 12 для механического изменения или проверки. Кроме того, настоящее изобретение позволяет оператору оценивать состояние режимов резания, имеющих место в коксовом барабане 12 во время процесса резания кокса. Следовательно, согласно настоящему изобретению предлагается система для резания кокса внутри коксового барабана 12 с повышенными безопасностью, эффективностью и удобством.

Один вариант осуществления настоящего изобретения включает использование трехходового шарового клапана 60, соединительного устройства 40 и специализированной буровой головки 54. В этом предпочтительном варианте осуществления изобретения система содержит бак для режущей жидкости, наполненный водой или другой жидкостью. К этому баку 18 подсоединена труба 20, по которой вода проходит из бака в насос высокого давления 22. В насосе высокого давления повышается давление воды. После выхода из насоса высокого давления 22 вода, находящаяся под давлением, затем проходит другую трубу 24, которая у второго конца 24b разделяется на две трубы 28, 30. Одна из двух труб 28, 30, проходящих из этого разделения, является трубой 28 для подачи воды для бурения, а другая труба является трубой 30 для подачи воды для резания. В одном варианте осуществления настоящего изобретения подающая труба разделяется на две трубы трехходовым шаровым клапаном 60. Трехходовой шаровой клапан 60 предотвращает прохождение воды, находящейся под давлением, одновременно в обе трубы - трубу 28 для подачи воды для бурения и трубу 30 для подачи воды для резания. Кроме того, оператор может отчетливо представлять себе, в какой трубе - трубе 28 для подачи воды для бурения или трубе 30 для подачи воды для резания - находится вода под давлением и, следовательно, состояние режима резания внутри коксового барабана 12.

Две трубы 28, 30 на некотором расстоянии проходят параллельно друг другу. После этого расстояния две подающие трубы объединяются с образованием объединенной трубы 32 для подачи воды для бурения и резания. Эта объединенная труба 32 для подачи воды для бурения и резания выглядит как «труба в трубе». Конкретно, труба 28 для подачи воды для бурения становится внутренней трубой 34, в то время как труба 30 для подачи воды для резания концентрично охватывает снаружи трубу для подачи воды для бурения, становясь наружной трубой. Эти две трубы гидравлически не сообщаются друг с другом, но обеспечивают возможность текучей среде, находящейся под давлением, проходить через любую из этих двух труб к одному и тому же общему устройству - режущей головке 54. Так как клапан переключения обеспечивает возможность воде проходить только либо по внутренней трубе 34 для подачи воды для бурения, либо по наружной трубе 36 для подачи воды для резания, вода подается только к соответственно бурильным 57 или режущим 59 выпускным соплам режущей головки.

Объединенная труба 32 для подачи воды для бурения и резания присоединена к соединительному устройству 40 или является его неотъемлемой частью. От нижней части соединительного устройства 40 вертикально вниз проходит вращающаяся объединенная бурильная штанга 52 для бурения и резания, имеющая размеры и диаметры, сходные с размерами и диаметрами объединенной трубы 32 для подачи воды для бурения и резания. Эта вращающаяся объединенная бурильная штанга 52 для бурения и резания соединена с электродвигателем, который приводится в действие также посредством наружного включателя. Электродвигатель обеспечивает вращение бурильной штанги. Сходство в размерах обеспечивает возможность объединенной трубе 32 для подачи воды для бурения и резания гидравлически сообщаться с бурильной штангой 52. В то же самое время соединительное устройство 40 между двумя трубами не допускает вращение объединенной трубы 32 для подачи воды для бурения и резания, но допускает вращение вращающейся объединенной бурильной штанги 52 для бурения и резания. Вращающаяся объединенная бурильная штанга 52 для бурения и резания имеет внутреннюю трубу и наружную трубу. На нижнем конце 52b бурильной штанги расположена режущая головка 54. Режущая головка содержит сопла (57, 58), которые обеспечивают возможность выпускать из них струи воды, находящейся под давлением, чтобы срезать кокс из внутреннего пространства коксовых барабанов. Бурильные сопла 57 выпускают струи жидкости, находящейся под высоким давлением, под углом вниз для образования ствола скважины, а режущие сопла 58 выпускают струи жидкости, находящейся под высоким давлением, в направлении, приблизительно перпендикулярном к бурильной штанге.

Вращающаяся объединенная бурильная штанга 52 для бурения и резания приводится в действие средством дистанционного включения. После того как режущая головка 54 вставлена в верхнюю часть коксового барабана 12, струи жидкости, находящейся под давлением, выпускают через множество сопел (57 или 58) режущей головки 54 под давлением, достаточным для резания кокса и его удаления из коксового барабана 12. Когда оператор приводит в действие клапан 42 переключения, текучая среда, находящаяся под давлением, вначале может проходить в трубу 28 для подачи воды для бурения. По мере того как режущая головка 54 опускается через коксовый барабан 12, текучая среда, находящаяся под давлением, входит в бурильную штангу 52 через внутреннюю трубу 34 и выпускается струями через множество сопел 57, прикрепленных к режущей головке, под давлением, достаточным для выбуривания кокса из коксового барабана. Таким образом, пробуривают ствол скважины через кокс, используя сопло 57 или множество сопел 58, которые выпускают струи текучей среды, находящейся под высоким давлением, в направлении вниз от режущей головки 54. После того как завершено бурение первоначального ствола скважины, поток текучей среды, находящейся под высоким давлением, дистанционно переключается к множеству сопел 58, прикрепленных к режущей головке 54, под давлением, достаточным для резания оставшейся части кокса и его выгрузки из коксового барабана 12. Это переключение осуществляется, приводя в действие клапан 42 переключения (трехходовой шаровой клапан 60), который расположен в месте, отдаленном от коксового барабана 12. В одном варианте осуществления настоящего изобретения оператор дистанционно переключает поток текучей среды от бурильных сопел 57 к режущим соплам 58, поворачивая штурвал - управляющий рычаг 61 трехходового шарового клапана 60, который расположен в месте, отдаленном от коксового барабана 12, очищаемого из кокса. Таким образом, когда режущая головка успешно завершит свой ход по бурению ствола скважины, приводят в действие клапан 42 переключения, чтобы текучая среда, находящаяся под давлением, могла проходить в трубу 30 для подачи воды для резания. Текучая среда, находящаяся под давлением, затем входит в наружную трубу 36 бурильной штанги 52 и выпускается струями 18 режущих сопел 58 режущей головки 54, чтобы продолжить вырезание кокса из внутреннего пространства коксового барабана 12. В дальнейшем из барабана 12 вырезается и выгружается оставшаяся в нем часть кокса.

Таким образом, полные операции бурения и резания инициируются внешним переключателем 61, который приводит в действие клапан 42 переключения, расположенный там, где труба 24 разделяется на трубу 28 для подачи воды для бурения и трубу 30 для подачи воды для резания. Этот процесс управляется внешним переключающим механизмом 61, и, следовательно, оператор может на всем протяжении процесса резания определять, в каком режиме работы - бурения или резания - находится вращающаяся объединенная бурильная штанга 52 для бурения и резания, при этом не извлекая режущую головку 54 из коксового барабана 12.

В некоторых вариантах осуществления настоящего изобретения клапан 42 переключения управляется центральным процессором или другим средством, а не самим оператором. Таким образом, согласно настоящему изобретению предполагается, что клапаном 42 переключения можно управлять из пункта управления, в котором оператор дистанционно управляет всем процессом удаления кокса, используя механические и электрические устройства для дистанционного управления процессом удаления кокса.

Настоящее изобретение может быть воплощено в других конкретных формах, не отклоняющихся от сущности существенных признаков изобретения. Описанные варианты осуществления изобретения следует во всех отношениях рассматривать как иллюстративные и неограничительные. Следовательно, объем изобретения определяется прилагаемой формулой изобретения, а не предшествующим описанием. Все изменения, которые соответствуют смыслу и находятся в объеме эквивалентности формулы изобретения, должны охватываться объемом формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСТАНЦИОННО УПРАВЛЯЕМЫЙ ИНСТРУМЕНТ ДЛЯ УДАЛЕНИЯ КОКСА ПРИ ОПЕРАЦИЯХ РЕЗАНИЯ КОКСА | 2006 |

|

RU2378316C1 |

| СПОСОБ, СИСТЕМА И УСТРОЙСТВО ДЛЯ МОНИТОРИНГА РАБОЧЕГО СОСТОЯНИЯ КОМПОНЕНТА, СВЯЗАННОГО С ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2006 |

|

RU2416784C2 |

| СПОСОБ РЕЗКИ КОКСА | 2018 |

|

RU2714647C2 |

| Устройство для гидравлического извлечения кокса | 1980 |

|

SU959413A1 |

| Устройство для гидравлического удаления кокса | 1973 |

|

SU558524A1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НЕФТЯНОГО КОКСА ИЗ КАМЕР ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1966 |

|

SU224490A1 |

| Гидравлический резак | 1985 |

|

SU1312088A1 |

| Гидравлический резак ГРУ-6Д | 1982 |

|

SU1059883A1 |

| ДИСТАНЦИОННО УПРАВЛЯЕМОЕ УСТРОЙСТВО ПЕРЕКЛЮЧЕНИЯ РЕЖИМОВ ДЛЯ КОМБИНИРОВАННОГО ЖИДКОСТРУЙНОГО ИНСТРУМЕНТА ДЛЯ КОКСОУДАЛЕНИЯ И СОДЕРЖАЩИЙ ЭТО УСТРОЙСТВО ИНСТРУМЕНТ | 2010 |

|

RU2542263C2 |

| УСОВЕРШЕНСТВОВАННЫЕ СОПЛА ДЛЯ ИНСТРУМЕНТА ДЛЯ КОКСОУДАЛЕНИЯ ПРИ ПОМОЩИ СТРУИ ЖИДКОСТИ | 2010 |

|

RU2531395C2 |

Изобретение может быть использовано в химической и нефтеперерабатывающей промышленности. Система для удаления кокса из коксового барабана содержит вращающуюся объединенную бурильную штангу 52, имеющую двигатель, режущую головку 54, внутреннюю 34а и наружную 36а трубы. Бурильная штанга 52 опускается в коксовый барабан. Струи воды под давлением выпускаются из одного или множества сопел 57 для бурения ствола скважины в коксовом барабане. Вторая группа сопел 58 предназначена для выпускания струй воды под давлением перпендикулярно к бурильной штанге 52, срезания и удаления оставшейся части кокса из коксового барабана. При помощи клапана переключения, расположенного на расстоянии от режущей головки 54, предотвращается одновременная подача воды в сопла 57 и 58. Клапан может управляться центральным процессором, дистанционно из пульта управления, или вручную оператором. К клапану могут быть дополнительно присоединены отметки, информирующие оператора о прохождении жидкости в трубы 34а или 36а. Оператор может дистанционно переключать процесс с режима бурения на режим резания без удаления бурильной штанги 52 из коксового барабана и дистанционно определять режим ее работы. Обеспечивается эффективность, безопасность и удобство процесса, сокращается его длительность, предотвращаются аварийные ситуации. 5 н. и 22 з.п. ф-лы, 10 ил.

режущую головку с множеством сопел, разделенных на две группы, одна группа сопел для бурения и одна группа сопел для резания,

трубу, гидравлически соединенную с соплами для бурения;

трубу, гидравлически соединенную с соплами для резания, клапан переключения, который предотвращает одновременный поток текучей среды, находящейся под высоким давлением, как в трубу, гидравлически соединенную с соплами для бурения, так и в трубу, гидравлически соединенную с соплами для резания, при этом указанный клапан переключения разделяет текучую среду, находящуюся под высоким давлением, либо в трубу, гидравлически соединенную с соплами для бурения, либо в трубу, гидравлически соединенную с соплами для резания, либо прерывает поток текучей среды как в трубу, гидравлически соединенную с соплами для бурения, так и в трубу, гидравлически соединенную с соплами для резания, так, что текучая среда, находящаяся под высоким давлением, может выпускаться либо из сопел для бурения, либо из сопел для резания, но при рабочем давлении не одновременно из сопел для бурения или сопел для резания, причем клапан переключения расположен на расстоянии от режущей головки.

режущую головку с множеством сопел, разделенных на две группы, одна группа сопел для бурения и одна группа сопел для резания,

трубу, гидравлически соединенную с соплами для бурения;

трубу, гидравлически соединенную с соплами для резания,

клапан переключения, который предотвращает одновременный поток текучей среды, находящейся под высоким давлением, как в трубу, гидравлически соединенную с соплами для бурения, так и в трубу, гидравлически соединенную с соплами для резания, при этом указанный клапан переключения разделяет текучую среду, находящуюся под высоким давлением, либо в трубу, гидравлически соединенную с соплами для бурения, либо в трубу, гидравлически соединенную с соплами для резания, либо прерывает поток текучей среды как в трубу, гидравлически соединенную с соплами для бурения, так и в трубу, гидравлически соединенную с соплами для резания, так, что текучая среда, находящаяся под высоким давлением, может выбрасываться либо из сопел для бурения, либо из сопел для резания, но не одновременно из сопел для бурения или сопел для резания, и клапан переключения расположен на расстоянии от режущей головки, при этом клапан переключения расположен на расстоянии от режущей головки;

вращающуюся объединенную бурильную штангу для бурения и резания, имеющую режущую головку и двигатель,

соединительное устройство, которое соединяет объединенную трубу для подачи воды для бурения и резания с указанной вращающейся объединенной бурильной штангой для бурения и резания.

создание повышенного давления текучей среды;

обеспечение через клапан переключения подачи указанной текучей среды, находящейся под высоким давлением, либо в трубу, гидравлически соединенную с соплами для бурения, либо в трубу, гидравлически соединенную с соплами для резания, либо прерывание потока текучей среды как в трубу, гидравлически соединенную с соплами для бурения, так и в трубу, гидравлически соединенную с соплами для резания, так, что текучая среда, находящаяся под высоким давлением, может выпускаться либо из сопел для бурения, либо из сопел для резания, но при рабочем давлении не одновременно из сопел для бурения или сопел для резания, и клапан переключения расположен на расстоянии от режущей головки;

переключение упомянутого клапана переключения, чтобы обеспечить подачу указанной текучей среды, находящейся под высоким давлением, в указанную трубу, гидравлически соединенную с соплами для бурения;

выпускание текучей среды, находящейся под высоким давлением, из сопел, предназначенных для бурения, в режущей головке для начала бурения отверстия в упомянутом коксе, при этом упомянутая режущая головка состоит из множества сопел, разделенных в две группы, одна группа сопел для бурения и одна группа сопел для резания, каждую из которых независимо снабжают текучей средой;

переключения упомянутого клапана переключения для переключения упомянутой текучей среды, находящейся под давлением, для подачи ее в упомянутую трубу, гидравлически соединенную с соплами для резания, фактически прекращая поток текучей среды, находящейся под высоким давлением, в трубу, гидравлически соединенную с соплами для бурения;

выпускание текучей среды, находящейся под высоким давлением, из сопел, предназначенных для резания кокса, в режущей головке для начала резания упомянутого кокса в коксовом барабане; при этом упомянутая режущая головка состоит из множества сопел, разделенных в две группы, одна группа для бурения и другая - для резания, каждая независимо питаемая текучей средой;

отображение в символической форме оператору, когда упомянутая текучая среда, находящаяся под высоким давлением, находится в упомянутой трубе, гидравлически соединенной с соплами для бурения, и когда упомянутая текучая среда, находящаяся под высоким давлением, находится в упомянутой трубе, гидравлически соединенной с соплами для резания, и, следовательно, в упомянутом режиме бурения или резания соответственно.

создание повышенного давления жидкости,

обеспечение возможности жидкости, находящейся под давлением, через клапан переключения, расположенный на расстоянии от головки, попеременно поступать в трубу, гидравлически соединенную с соплами для бурения, и трубу, гидравлически соединенную с соплами для резания,

обеспечение возможности трубе, гидравлически соединенной с соплами для бурения, и трубе, гидравлически соединенной с соплами для резания, при соединении образовывать объединенную трубу для подачи воды для бурения и резания, имеющую внутреннюю трубу и наружную трубу,

присоединение объединенной трубы для подачи воды для бурения и резания к верхнему концу соединительного устройства, которое имеет нижний конец,

присоединение вращающейся объединенной бурильной штанги для бурения и резания, имеющей внутреннюю трубу и наружную трубу, к нижнему концу соединительного устройства,

опускание вращающейся объединенной бурильной штанги для бурения и резания в коксовый барабан, содержащий кокс,

переключение клапана переключения для обеспечения возможности прохождения жидкости, находящейся под давлением, в трубу, гидравлически соединенную с соплами для бурения, затем во внутреннюю трубу объединенной трубы для подачи воды для бурения и резания через соединительное устройство и во внутреннюю трубу вращающейся бурильной штанги для подачи воды для бурения и резания и далее к режущей головке,

выпускание струи жидкости, находящейся под высоким давлением, из предназначенных для бурения сопел на режущей головке для начала бурения ствола скважины через кокс, при этом режущая головка содержит множество сопел, разделенных на две группы, одна группа сопел для бурения и одна группа сопел для резания, каждую из которых независимо снабжают жидкостью,

переключение клапана переключения для обеспечения возможности прохождения жидкости, находящейся под давлением, в трубу, гидравлически соединенную с соплами для резания, затем в наружную трубу объединенной трубы для подачи воды для бурения и резания через соединительное устройство в наружную трубу вращающейся бурильной штанги для подачи воды для бурения и резания и далее через режущую головку,

выпускание струи жидкости, находящейся под высоким давлением, из предназначенных для резания кокса сопел на режущей головке для начала резания кокса внутри коксового барабана, при этом режущая головка содержит множество сопел, разделенных на две группы, одна группа сопел для бурения и одна группа сопел для резания, каждую из которых независимо снабжают жидкостью,

информирование посредством отметок оператора, когда жидкость, находящаяся под давлением, находится в трубе для подачи воды для бурения и когда жидкость, находящаяся под давлением, находится в трубе для подачи воды для резания, и соответственно в режиме бурения или режиме резания.

режущую головку с множеством сопел, разделенных на две группы, одна группа сопел для бурения и одна группа сопел для резания,

трубу, гидравлически соединенную с соплами для бурения; и

трубу, гидравлически соединенную с соплами для резания, при этом труба, гидравлически соединенная с соплами для резания, концентрически охватывает трубу, гидравлически соединенную с соплами для бурения.

| US 4611613 А, 16.09.1986 | |||

| US 5107873 А, 28.04.1992 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ И РАСХОДА ЖИДКОСТИ | 1992 |

|

RU2043604C1 |

| ЖИДКОСТНЫЙ МАНОМЕТР | 1999 |

|

RU2163359C1 |

| US 3646947 A, 07.03.1972 | |||

| US 4275842 A, 30.06.1981 | |||

| US 4923021 A, 08.05.1990 | |||

| US 5816505 A, 06.10.1998 | |||

| US 6644567 В1, 11.11.2003. | |||

Авторы

Даты

2009-01-10—Публикация

2004-12-13—Подача