Изобретение относится к нефтехимической промышленности, а именно, к способу гидравлической резки кокса на установках замедленного коксования (УЗК) нефтеперерабатывающих предприятий.

Известен способ гидравлической резки кокса с использованием стальной конструкции (деррика) над коксовой камерой. Упомянутый способ использует струю воды высокого давления, а сам процесс подразумевает две операции: разбуривание отверстия и резку кокса. Назначение деррика заключается в том, чтобы подать в буровую штангу, на конце которой крепится резак, воду под высоким давлением. Для обеспечения гибкого соединения при вертикальном движении буровой штанги используются гибкие резиновые шланги высокого давления (буровые рукава). Для создания водяной струи высокого давления применяются специально разработанные центробежные насосы.

Недостатком данного способа является сложность и громоздкость используемого оборудования: буровой штанги, длина которой не менее высоты коксовой камеры, деррика, высота которого должна обеспечить перемещение буровой штанги вместе с гидравлическим резаком вдоль всей высоты коксовой камеры и как правило не менее чем на 10 м выше коксовой камеры, при этом деррик устанавливается на верхнюю площадку над коксовыми камерами. Кроме того, в настоящее время наблюдается тенденция к увеличению производительности установок замедленного коксования, что обуславливает увеличение высоты коксовых камер и их диаметра и соответственно с повышение давления струи воды, подаваемой на резак. Повышение давления автоматически отражается на изменении критериев для проектирования оборудования, применяемого для гидравлической резки по способу с использованием деррика. Изменение высоты камеры автоматически приведет к увеличению высоты деррика и размеров другого вспомогательного оборудования. Также необходимо отметить, что для реализации способа требуется большое количество вспомогательного оборудования: лебедка, система полиспастов, направляющие буровой штанги вдоль всей высоты деррика, крейцкопф для крепления привода буровой штанги, который обеспечивает её постоянное вращение, огромное количество датчиков для отслеживания положение резака, необходимое для исключения ситуации, при которой резак находится вне коксовой камеры, а на него подается вода под давлением. Другим недостатком способа является недостаточно высокая эффективность извлечения кокса из установки коксования, что связано с отсутствием маневренности используемых металлических буровых штанг, таким образом, имеется возможность только вертикального бурения. При использовании буровых штанг невозможно осуществлять бурение под разными углами с целью осуществления резки неотколовшихся кусков кокса, расположенных на стенках камеры. Таким образом, данный способ невозможно применять при резке кокса в установках для получения кокса специального назначения (например, кубах), камера которых может иметь разную форму. В результате, для удаления всего кокса из камеры требуется дополнительное трудозатраты, что существенно повышает трудоемкость и длительность процесса выгрузки кокса.

За наиболее близкий аналог к заявленному изобретению принят способ удаления кокса из реактора замедленного коксования, который заключается в помещении буровой штанги в реактор, при этом, на нижнем конце буровой штанги закреплен гидрорезак со струеформирующими соплами, верхним концом бурильная штанга закреплена на вертлюге, соединенном с трубопроводом подачи воды высокого давления и оборудованном запорной арматурой. Также бурильная штанга снабжена распылителем, выполненным в виде обечайки, охватывающей штангу с образованием кольцевого зазора, с встроенными в ней форсунками, наклоненными вниз, а также ротором. После помещения штанги в реактор на нем фиксируют обечайку распылителя и открывают запорную арматуру. При этом вода под высоким давлением поступает по трубопроводу в вертлюг и далее по штанге попадает к струеформирующим соплам гидрорезака. Одновременно в кольцевой зазор между штангой и обечайкой распылителя подают воду через форсунки. Вращая и перемещая гидрорезак, производят разрушение массива кокса в реакторе истекающими из струеформирующих сопел высоконапорными водяными струями (патент РФ 2138534, 27.09.1999).

К недостаткам способа можно отнести низкую эффективность освобождения коксовой камеры от кокса, которая обусловлена применением металлической жесткой бурильной штанги для возможности передачи крутящего момента и резки кокса. Это не позволяет осуществлять резку кокса под углом, таким образом, отсутствует возможность удаления кусков кокса, оставшихся на стенках камеры. Кроме того, использование металлической жесткой бурильной штанги усложняет технологию резки кокса в целом и повышает трудоемкость способа резки кокса, что связано с крупным габаритностом штанги, высота которой должна быть не менее высоты коксовой камеры.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в разработке простого, нетрудоемкого и быстрого способа резки кокса, в расширении его функциональных возможностей, что позволяет с высокой эффективностью осуществлять резку кокса вне зависимости от конструкции и формы коксовых камер, получении продукта высокого качества, а также в расширении арсенала способов резки кокса.

Технический результат, достигаемый при реализации изобретения, заключается в упрощении технологии резки кокса при сохранении эффективности резки кокса, сокращении времени гидравлической резки кокса, повышении эффективности удаления кокса из установок замедленного коксования, повышении скорости выгрузки кокса, что достигается за счет возможности повышения напора потока воды, направляемого на гидравлический резак, возможности удаления остатков кокса на стенках реактора любых форм при снижении трудоемкости указанного процесса, расширении функциональных возможностей способа за счет возможности использования данной технологии для резки кокса с эффективным удалением кокса из коксовых камер и их очисткой от кокса в камерах любой формы, а также в повышении эксплуатационных характеристик.

Указанный технический результат достигается в способе резки кокса, который характеризуется тем, что используют технологию колтюбинга, при котором в коксовую камеру подают гибкую трубу с находящейся на ее конце трубной сборкой, состоящей из жесткой трубы, гидравлической турбины и гидравлического резака, после чего осуществляют пуск объемного насоса высокого давления, выполненного с возможностью регулировки производительности в сторону уменьшения для повышения напора потока воды, который подают в гибкую трубу с последующей его подачей по трубной сборке в гидравлическую турбину, в которой осуществляют разделение потока таким образом, что малая часть энергии потока обеспечивает вращательное движение резака, а большая часть энергии потока воды высокого давления поступает на гидравлический резак, осуществляющий резку кокса.

Разработанный способ использует технологию колтюбинга.

Гибкая труба, по настоящему изобретению может быть выполнена из металла.

Вертикальное перемещение гибкой металлической трубы, в том числе, ее подача в коксовую камеру, может осуществляться с помощью мобильного инжектора, с расположенными внутри обжимными роликами (толкателями) для перемещающими трубу. Преимущественно, используется инжектор, обеспечивающий подъемную силу в 20 тонн, таким образом, случае завала гидравлического резака кусками кокса толкатели инжектора переключаются в реверсный режим и обеспечивают подъем резака с усилием 20 тонн. Толкатели инжектора могут осуществлять работу в противофазе с барабаном, на который намотана гибкая труба, что создает необходимое натяжение трубы. В результате уменьшается эффект скручивания, появляется возможность с точностью до 10 см определять вертикальное местоположение трубной сборки внутри коксовой камеры.

Инжектор может быть помещен в тележку для осуществления перемещения вдоль верхних патрубков коксовых камер. Выполнение инжектора с поворотной конструкцией направляющего гуська обеспечит свободное перемещение тележки с инжектором от одной коксовой камеры к другой. Это позволяет одним набором оборудования последовательно выгружать кокс из нескольких камер и, таким образом, максимально сократить набор бурового оборудования.

Кроме того в заявленном способе может использоваться выпрямитель трубы для обеспечения бурения первого вертикального столба как можно ближе к оси коксовой камеры.

В качестве гидравлического резака можно применять резаки с автоматическим переключением с режима бурения на режим резки за счет изменения давления на резаке. Для обеспечения автоматического переключения гидравлического резака с режима бурения на режим резки и обратно требуется трехходовой клапан декокинга. Переключение осуществляется каждый раз, когда давление бурения/резки падает до давления, при котором срабатывает пружинный аккумулятор гидравлического резака.

При этом, гидравлический резак содержит сопла для вертикальной и горизонтальной резки кокса.

Для обеспечения вращения гидравлического резака и резки кокса гидравлическим резаком может быть применена гидравлическая турбина. Для этого турбина выполнена с возможностью разделения потока воды высокого давления и преобразования части потока, подаваемого по гибкой металлической трубе, во вращение для обеспечения вращения гидравлического резака. При этом для привода турбины используется незначительная часть потока, основной поток воды высокого давления поступает на гидравлический резак для осуществления резки. Гидравлическая турбина включает внешний цилиндрический корпус, внутри которого находятся лопатки турбины, входной вал редуктора, редуктор, выходной вал редуктора, которые крепятся к внутреннему корпусу. Нижняя часть выходного вала выполнена полой и соединена с гидравлическим резаком посредством резьбового соединения. Также в нижней части выходного вала имеется отверстие для направления потока воды высокого давления в полую часть вала и подачи на гидравлический резак. Между корпусом гидравлической турбины и входным валом, редуктором, выходным валом (далее элементы турбины) имеется канал для направления потока воды после выхода с лопаток турбины в отверстие в выходном валу. В верхней части корпуса турбины перед лопатками в подводящем трубопроводе выполнено два канала, отличающихся диаметрами, при этом, канал меньшего диаметра выполнен с возможностью подачи потока воды высокого давления на лопатки турбины, а канал большего диаметра выполнен с возможностью подачи потока воды в канал, образованный корпусом турбины и элементами турбины. Элементы конструкции гидравлической турбины могут быть выполнены из износостойких материалов типа тефлона (PTFE), что обеспечит минимизацию потерь давления и фрикционные сопротивления.

Возможность разделения потока рабочей жидкости в гидравлической турбине за счет выполнения в подводящем трубопроводе двух каналов для направления незначительной части потока на лопатки турбины для осуществления вращательного движения резака, а основной части потока – на гидравлический резак для осуществления резки кокса позволяет упростить конструкцию настоящей установки за счет отсутствия необходимости использования, как минимум, двух устройств: для вращения резака и подачи потока жидкости на резак. Таким образом, возможность осуществления гидравлической турбиной двух функций и отсутствие дополнительного оборудования в установке для резки кокса, для разделения потока рабочей жидкости под давлением позволяет существенно упростить конструкцию установки, что также приводит к упрощению способа (технологии) резки кокса по настоящему изобретению, а также расширению функциональных возможностей установки.

В процессе эксплуатации гидравлической турбины для осуществления настоящего способа не требуется постоянная подача смазки в редуктор турбины, замена уплотнительных набивок ввиду выполнения элементов турбины из материалов с антифрикционными свойствами (типа тефлона). Это позволяет уменьшить трудозатраты при ее эксплуатации и, как следствие, приводит к упрощению технологии резки кокса в целом.

Важно отметить, что использование гидравлической турбиной части энергии потока жидкости для вращения резака не приводит к снижению мощности струи гидравлического резака и ухудшению эффективности резки кокса. Это обусловлено тем, что в настоящем способе для подачи рабочей жидкости предложено использовать насос объемного действия с возможностью регулировки его производительности. Более того, применение в настоящем способе объемного насоса для подачи потока воды на гидравлический резак позволяет существенно увеличить давление воды, что способствует повышению эффективности резки кокса, а также сокращению времени гидравлической резки кокса. Повышение напора потока воды, направляемого на гидравлический резак обеспечивает повышение скорости выгрузки кокса. Принимая во внимание, что гидравлическая мощность струи прямо пропорционально зависит от произведения производительности на дифференциальный напор насоса, можно пойти по пути уменьшения производительности до 180-200 м3/ч и увеличения напора до 28-30 МПА. Таким образом, указанные параметры работы объемного насоса позволяют осуществлять резку кокса более эффективно, при использовании более простой конструкции установки. Кроме того, было установлено, что при указанных параметрах работы насоса и мощности струи количество мелких частиц в коксе, выгруженном из камеры, существенно уменьшалось, что позволило получить продукт с более высоким качеством. Эффект уменьшения количества мелких частиц объясняется сохранением компактности струи вдоль всего расстояния от сопла до стенки коксовой камеры.

Уменьшение производительности насоса ограничивается необходимостью доставить до стенки коксовой камеры водяной струи, имеющей достаточно гидравлической мощности, для резки кокса на максимальном отдалении от резака. Из-за более высокого КПД для объемного насоса требуется электродвигатель с более низкой мощностью. Целесообразным становится опция изменения параметров насоса за счет изменения скорости вращения электропривода.

Отметим также, что уменьшение производительности объемного насоса до значений 180-200 м3/ч позволило максимально уменьшить диаметр до 114,3 мм гибкой металлической трубы, не опасаясь за значительное увеличение гидравлических потерь при доставке воды от насоса до гидравлического резака. Уменьшение диаметра гибкой металлической трубы также влияет на размеры инжектора, направляющего гуська и диаметр барабана для намотки, таким образом, реализация способа позволяет использовать достаточно компактное оборудование по сравнению с существующими способами резки кокса, что приводит к существенному упрощению технологии по настоящему способу.

Кроме того, при указанных параметрах работы насоса достигается формирование струи гидравлической мощности, достаточной для резки кокса на максимальном отдалении от сопла резака до стенки коксовой камеры – 2,5 – 5,5 м, что повышает эффективность способа резки кокса, а также исключает вероятность завала гидравлического резака кусками кокса, что повышает надежность работы устройства резки кокса по настоящему способу, что, в свою очередь, приводит к повышению его эксплуатационных характеристик.

Таким образом, используемый в способе объемный насос высокого давления, позволяет работать при более низкой производительности и высоком давлении, в 1,5 -2,0 раза превышающем давление центробежного насоса. При этом, достигается повышение гидравлической мощности струи до 20 МПа, сокращены гидравлические потери, увеличение гидравлического КПД насоса до 85-90%, уменьшение мощности привода.

Использование гибкой металлической трубы в заявляемом изобретении имеет принципиальное значение и позволяет не только сократить количество и габариты вспомогательного оборудования (например, исключить использование деррика, повысить компактность гибкой металлической трубы за счет возможности ее скручивания), но и осуществлять резку кокса под разными углами, что невозможно при использовании буровых штанг. Возможность подвода гибкой трубы с гидравлическим резаком к кускам кокса, оставшимся на стенках коксовой камеры, после извлечения основной массы кокса, позволяет извлекать из камеры весь кокс, и, таким образом, повысить эффективность удаления кокса из камеры, а также снизить трудоемкость процесса.

Кроме того, эффективность удаления кокса из коксовой камеры не зависит от формы и ее объема, что также обеспечивается выполнением трубы с гидравлическим резаком из гибкого материала и позволяет производить резку кокса под любым углом. Это имеет большое значение при резке кокса в установках для получения кокса специального назначения (кубах), камера которых может иметь разную форму. Удаление остатков кокса на стенках реактора любых форм приводит к повышению скорости выгрузки кокса при снижении трудоемкости указанного процесса.

Сущность изобретения поясняется фигурами 1 и 2.

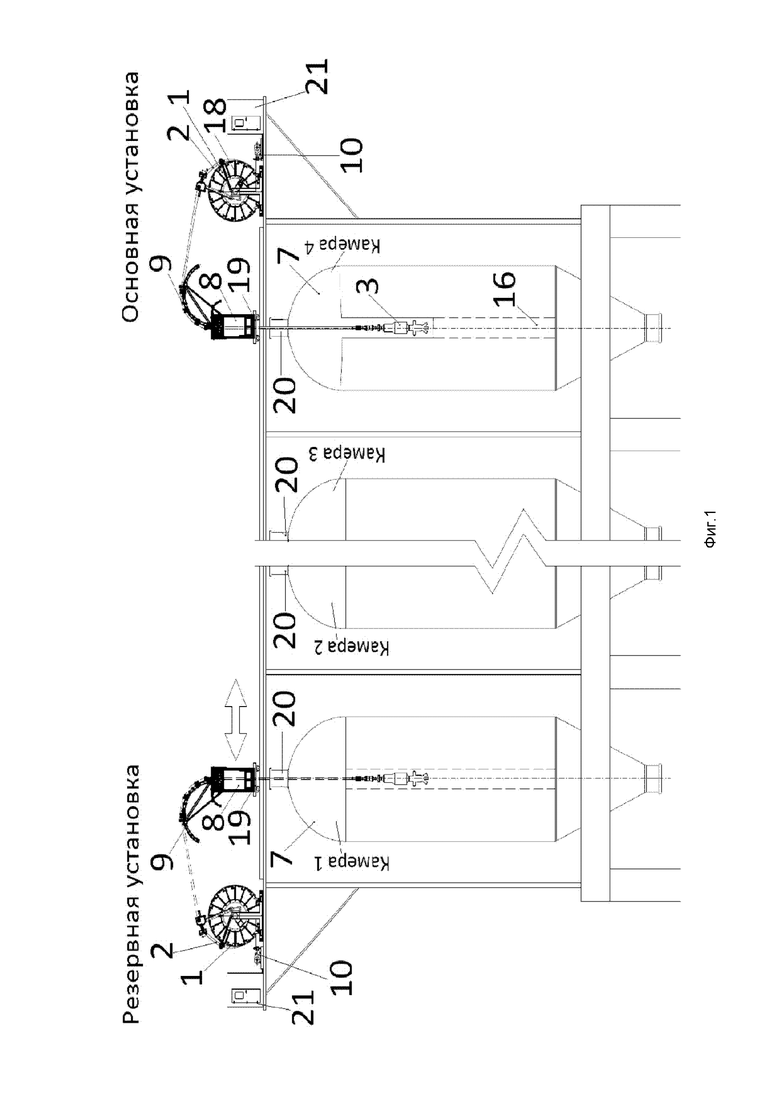

На фиг.1 изображена общая схема установки коксования, используемая в способе;

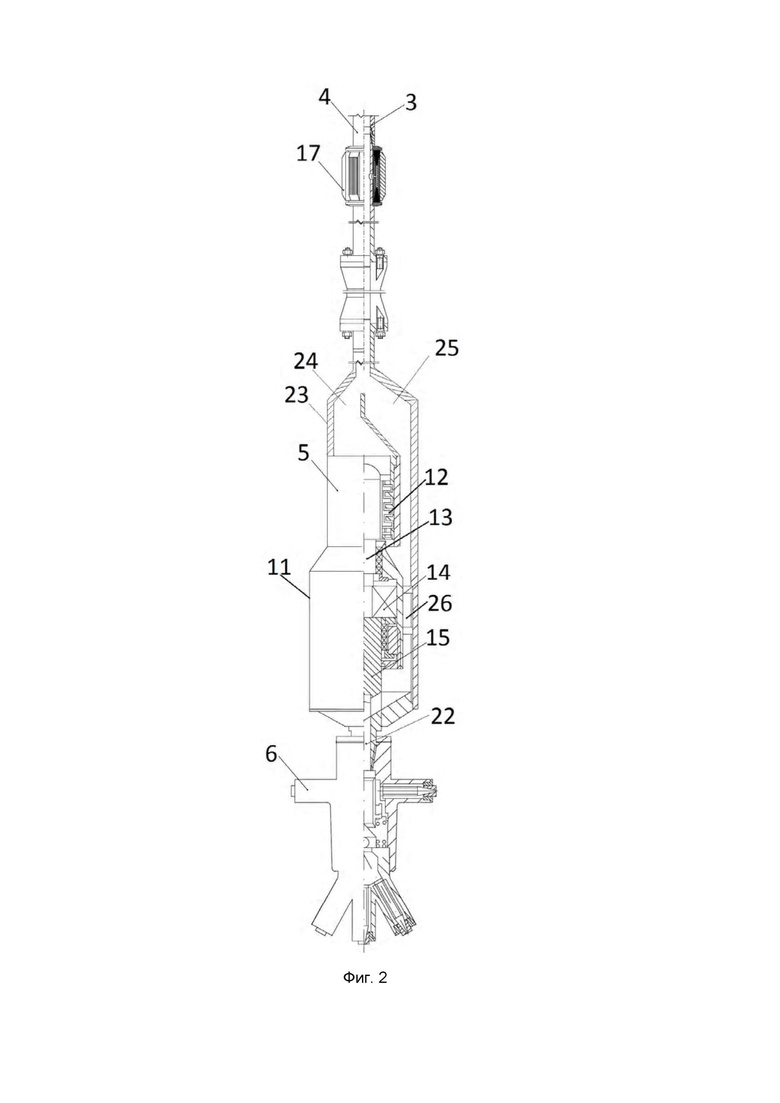

На фиг.2 изображена трубная связка, в соединении с гидравлической турбиной с закрепленным на ней гидравлическим резаком.

На фигурах позициями 1-26 обозначены:

1 – барабан;

2 – гибкая металлическая труба;

3 – трубная сборка;

4 – жесткая труба трубной сборки;

5 – гидравлическая турбина;

6 – гидравлический резак; 7 - коксовая камера;

8 – инжектор;

9 – направляющий гусек;

10 – объемный насос высокого давления;

11 – корпус гидравлической турбины;

12 – лопатки турбины;

13 – входной вал редуктора ;

14 – редуктор;

15 – выходной вал редуктора;

16 – вертикальный столб;

17 - трубный центратор;

18 – гидравлический мотор;

19 – тележка;

20– горловины коксовых камер;

21 – кабина управления;

22 – отверстие в выходном вале редуктора;

23 – подводящий трубопровод;

24 – канал меньшего диаметра в подводящем трубопроводе;

25 - канал большего диаметра в подводящем трубопроводе;

26 - канал, образованный корпусом турбины и элементами турбины.

Способ резки кокса осуществляют следующим образом: намотанная на барабан 1 гибкая металлическая труба 2, с находящейся на ее конце трубной сборкой 3, состоящей из жесткой трубы 4, гидравлической турбины 5 и гидравлического резака 6, подается вниз в коксовую камеру 7. Для обеспечения бурения первого вертикального столба 16 как можно ближе к оси коксовой камеры трубную сборку оснащают трубным центратором 17. Вертикальное перемещение гибкой металлической трубы металлической трубы, в том числе, ее подача в коксовую камеру осуществляют посредством мобильного инжектора 8, включающего поворотную конструкцию направляющего гуська 9.Гидравлический резак подается в коксовую камеру вертикально с заданной скоростью и усилием, далее производят пуск объемного насоса высокого давления 10, который создает поток воды при давлении до 40 МПа. Поток воды подается на барабан с намотанной гибкой металлической трубой, при этом, движение барабана, подающего гибкую металлическую трубу, обеспечивается гидравлическим мотором 18, далее вода по гибкой металлической трубе поступает на трубную сборку 3 и в подводящий трубопровод 23, в котором выполнены каналы меньшего диаметра 24 и большего диаметра 25, осуществляющие разделение потока жидкости. Выходя из канала 24 поток попадает на гидравлическую турбину 5 и воздействует на лопатки турбины 12, приводя их в движение, что создает крутящий момент в 700 Н*м на входной вал редуктора 13. При этом, на привод лопастей турбины в движение расходуется меньшая часть энергии потока турбины. Вращение вала 13 обеспечивает вращательное движение гидравлического резака 6 со скоростью 15-20 об/мин. Выходя из канала 25, поток высокой мощности поступает в канал 26 и отверстие в полом выходном валу 15, соединенном с гидравлическим резаком посредством резьбового соединения и далее на гидравлический резак 6. Таким образом, большая часть энергии потока воды попадает на гидравлический резак через полый выходной вал, что обеспечивает получение струи, гидравлическая мощность, которой позволяет осуществлять как вертикальную, так и горизонтальную резку кокса на максимальном отдалении от резака, что повышает эффективность способа резки кокса. Для выгрузки кокса из нескольких коксовых камер по настоящему способу мобильный инжектор 8, размещают в тележке 19, который двигается вдоль горловин коксовых камер 20. Управление перемещением инжектора, подачей резака в камеру и насосом осуществляется в кабинах управления 21.

Приведённый пример является частным случаем и не исчерпывает всех возможных реализаций изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выгрузки дробьевидного кокса из реактора и установка для осуществления способа | 2016 |

|

RU2635221C1 |

| Устройство для гидравлического извлечения кокса | 1980 |

|

SU959413A1 |

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКОГО УДАЛЕНИЯ НЕФТЯНОГО КОКСА ИЗ РЕАКТОРОВ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2015 |

|

RU2592594C1 |

| Гидравлический резак | 1977 |

|

SU854021A1 |

| Установка для гидравлической выгрузки кокса | 1976 |

|

SU673654A1 |

| Гидравлический резак ГРУ-3М | 1982 |

|

SU1120693A1 |

| Гидравлический резак ГРУ-4Р | 1974 |

|

SU512226A1 |

| СИСТЕМА И СПОСОБ ДЛЯ ДИСТАНЦИОННОГО ОПРЕДЕЛЕНИЯ И ИЗМЕНЕНИЯ РЕЖИМОВ РЕЗАНИЯ ВО ВРЕМЯ УДАЛЕНИЯ КОКСА | 2004 |

|

RU2343178C2 |

| Гидравлический резак ГРУ-6Д | 1982 |

|

SU1059883A1 |

| Установка для гидравлической выгрузки кокса из камеры замедленного коксования | 1984 |

|

SU1234412A1 |

Изобретение относится к нефтехимической промышленности, а именно к способу гидравлической резки кокса на установках замедленного коксования нефтеперерабатывающих предприятий. Способ реализуется с использованием технологии колтюбинга, при котором в коксовую камеру подают гибкую трубу с находящейся на ее конце трубной сборкой, состоящей из жесткой трубы, гидравлической турбины и гидравлического резака, после чего осуществляют пуск объемного насоса высокого давления, выполненного с возможностью регулировки производительности в сторону уменьшения для повышения напора потока воды, который подают в гибкую трубу с последующей его подачей по трубной сборке в гидравлическую турбину, в которой осуществляют разделение потока таким образом, что малая часть энергии потока обеспечивает вращательное движение гидравлического резака, а большая часть энергии потока воды высокого давления поступает на гидравлический резак, осуществляющий резку кокса. Техническим результатом, достигаемым при реализации изобретения, является упрощение технологии резки кокса при сохранении эффективности резки кокса, сокращение времени гидравлической резки кокса, повышение эффективности удаления кокса из установок замедленного коксования, повышение скорости выгрузки кокса, что достигается за счет возможности повышения напора потока воды, направляемого на гидравлический резак, возможности удаления остатков кокса на стенках реактора любых форм при снижении трудоемкости указанного процесса, расширение функциональных возможностей способа за счет возможности использования данной технологии для резки кокса с эффективным удалением кокса из коксовых камер и их очисткой от кокса в камерах любой формы, а также повышение эксплуатационных характеристик. 2 з.п. ф-лы, 2 ил.

1. Способ резки кокса, характеризующийся тем, что используют технологию колтюбинга, при котором в коксовую камеру подают гибкую трубу с находящейся на ее конце трубной сборкой, состоящей из жесткой трубы, гидравлической турбины и гидравлического резака, после чего осуществляют пуск объемного насоса высокого давления, выполненного с возможностью регулировки производительности в сторону уменьшения для повышения напора потока воды, который подают в гибкую трубу с последующей его подачей по трубной сборке в гидравлическую турбину, в которой осуществляют разделение потока таким образом, что малая часть энергии потока обеспечивает вращательное движение гидравлического резака, а большая часть энергии потока воды высокого давления поступает на гидравлический резак, осуществляющий резку кокса.

2. Способ резки кокса по п. 1, характеризующийся тем, что гибкая труба выполнена из металла.

3. Способ резки кокса по п. 1, характеризующийся тем, что гидравлический резак работает в режиме бурения и резки.

| УСТАНОВКА ДЛЯ ГИДРАВЛИЧЕСКОГО УДАЛЕНИЯ КОКСА ИЗ РЕАКТОРОВ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 1997 |

|

RU2138534C1 |

| Гидравлический резак ГРУ-4Р | 1974 |

|

SU512226A1 |

| Способ выгрузки дробьевидного кокса из реактора и установка для осуществления способа | 2016 |

|

RU2635221C1 |

| Установка для гидравлической выгрузки кокса | 1976 |

|

SU673654A1 |

| Устройство для механической обработки кокса | 1980 |

|

SU1077915A1 |

| US 3880359 A1, 29.04.1975. | |||

Авторы

Даты

2020-02-18—Публикация

2018-08-10—Подача