Легкие олефиновые углеводороды, этилен и пропилен с двумя или тремя атомами углерода в молекуле соответственно, являются важными химическими веществами для применения при получении других полезных материалов, таких как полиэтилен и полипропилен. Полиэтилен и полипропилен являются двумя из наиболее распространенных пластиков, находящих применение в настоящее время, и имеют самое разное применение, например, как материалы для изготовления изделий и как материалы для упаковки. Другие применения этилена и пропилена включают получение винилхлорида, этиленоксида, этилбензола и спирта. Паровым крекингом или пиролизом углеводородов производят, по существу, весь этилен и пропилен. Углеводородами, используемыми в качестве сырья для получения легких олефинов, являются природный газ, жидкие фракции нефти и углеродсодержащие материалы, в том числе, уголь, пластики, возвращенные на переработку, или любой органический материал. Важным сырьем является нафта, которую получают во время фракционирования сырой нефти.

Настоящее изобретение относится к способу конверсии потока поступающей нафты в легкие олефины. В способе используют установку адсорбционного разделения, которая снижает затраты на выделение нормальных парафинов из углеводородной фракции нафты. В способе получают первый технологический поток, состоящий преимущественно из н-парафинов, и второй технологический поток, состоящий из углеводородов, не относящихся к нормальным. Второй технологический поток пропускают через реактор размыкания цикла, в котором ароматические углеводороды и нафтены гидрируются и превращаются в парафины. Парафины из установки адсорбционного разделения и реактора размыкания цикла затем пропускают через установку парового крекинга и получают легкие оолефины. Данный способ повышает выход легких углеводородов из потока поступающей нафты. Способ может включать необязательно пропускание потока пиробензина (пиролизный газолин), образовавшегося в установке парового крекинга, через реактор размыкания цикла для дополнительного увеличения образования легких олефинов.

В другом способе настоящего изобретения реактор размыкания цикла используют для получения и конверсии ароматических углеводородов и нафтенов в парафины с образованием потока парафинов. Поток парафинов разделяют в фракционной установке для отделения нормальных парафинов от изопарафинов, откуда нормальные парафины направляют в установку парового крекинга для получения легких олефинов. Изопарафины направляют в установку изомеризации для конверсии части изопарафинов в нормальные парафины, и полученную смесь возвращают в адсорбционную установку. Установка изомеризации увеличивает получение легких олефинов за счет увеличения количества нормальных парафинов, извлекаемых из потока поступающей нафты.

Другие цели, преимущества и применения настоящего изобретения станут ясными для специалистов в данной области техники из последующего подробного описания.

Краткое описание чертежей

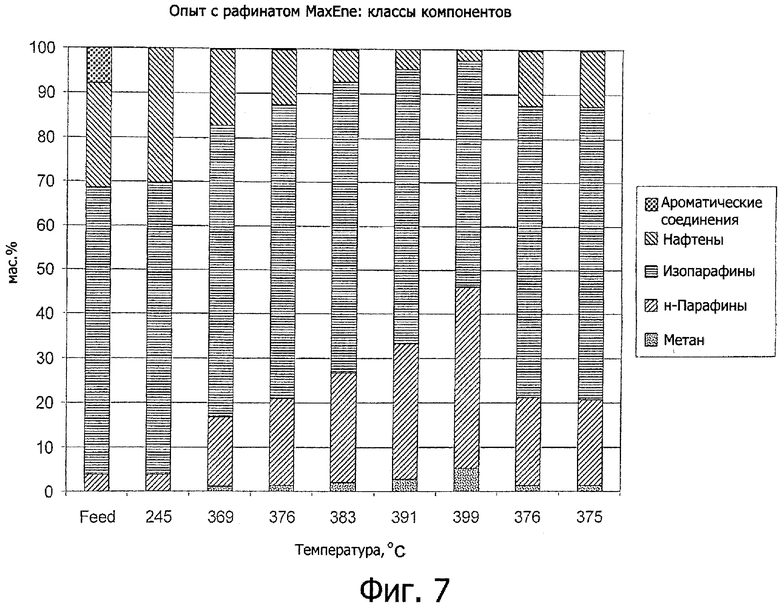

Фиг.1 представляет собой упрощенную схему технологического процесса, показывающую воплощение получения легких олефинов из потока поступающей нафты;

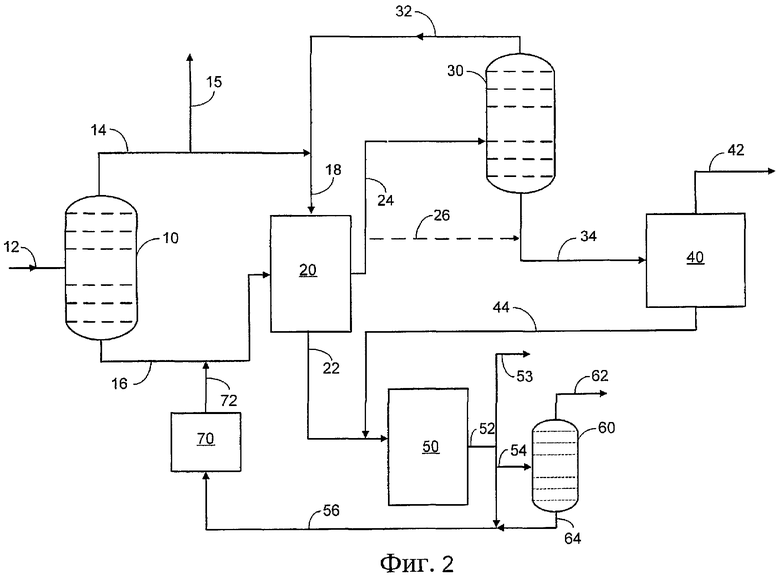

фиг.2 представляет собой схему другого технологического процесса, показывающую воплощение получения легких олефинов из потока поступающей нафты;

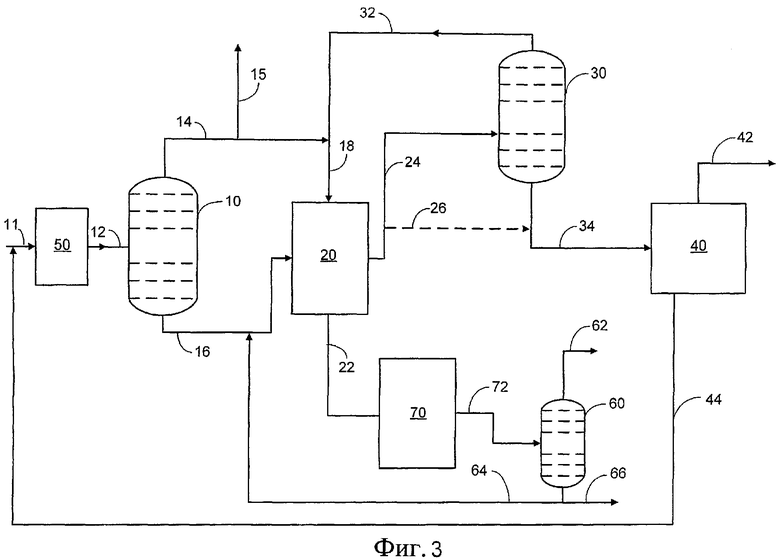

фиг.3 представляет собой схему технологического процесса, показывающую воплощение получения легких олефинов из потока поступающей нафты, в то время как поток поступающего сырья сначала обрабатывают в реакторе размыкания цикла;

фиг.4 представляет собой схему другого технологического процесса, показывающую воплощение получения легких олефинов из потока поступающей нафты, в то время как поток поступающего материала сначала обрабатывают в реакторе размыкания цикла;

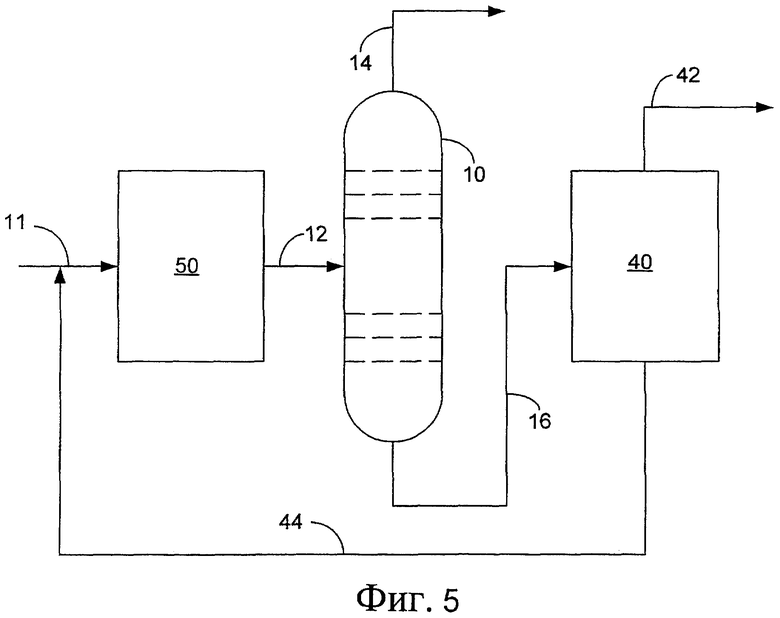

фиг.5 представляет собой упрощенный способ получения легких олефинов из потока поступающей нафты путем обработки потока поступающего материала в реакторе размыкания цикла;

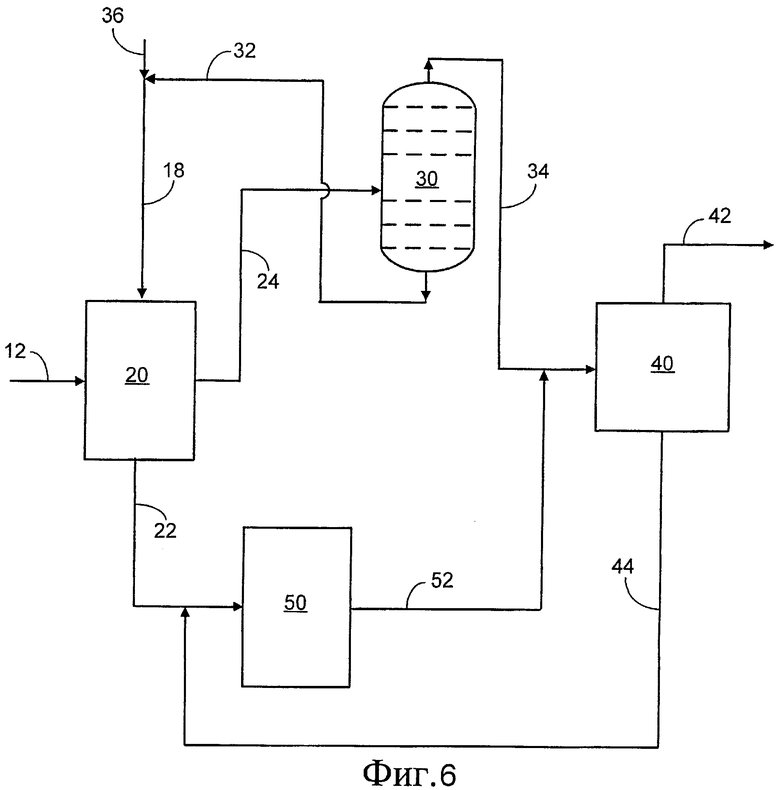

фиг.6 представляет собой воплощение изобретения без депентанизатора и

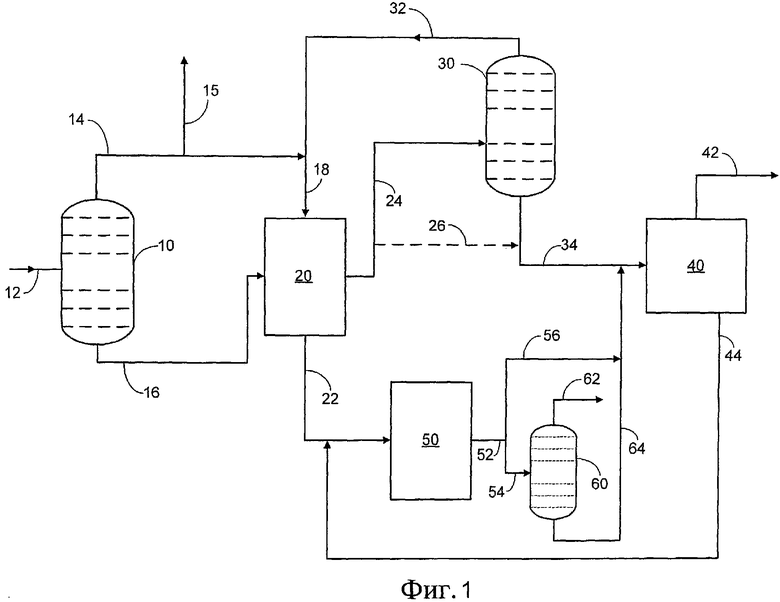

фиг.7 показывает состав продуктов, выходящих из реактора размыкания цикла.

Большой объем этилена, расходуемого при получении различных пластиков и нефтепродуктов, таких как полиэтилен, получают термическим крекингом углеводородов с большей молекулярной массой. Пар, как правило, смешивают с потоком материала, поступающего в реактор крекинга, для снижения парциального давления водорода, увеличения выхода олефинов и уменьшения образования и осаждения углеродистого материала в реакторах крекинга. Поэтому процесс часто называют паровым крекингом или пиролизом.

Состав сырья для реактора парового крекинга влияет на результаты. Фундаментальной основой этого является склонность некоторых углеводородов разрушаться легче, чем другие. Обычное распределение углеводородов по склонности к крекингу до легких олефинов, как правило, имеет вид: нормальные парафины - изопарафины - олефины - нафтены и ароматические углеводороды. Бензол и другие ароматические углеводороды особенно устойчивы к паровому крекингу и нежелательны как сырье для крекинга, причем только алкильные боковые цепи разрушаются с образованием нужного продукта. Сырье для установки крекинга, как правило, представляет собой смесь углеводородов, изменяющихся как по типу углеводорода, так и по числу атомов углерода. Такое разнообразие приводит к весьма трудному удалению фракционной перегонкой из потока поступающего материала менее желательных компонентов сырья, таких как нафтены и ароматические углеводороды. Углеводороды, не являющиеся нормальными парафинами, можно удалить экстракцией растворителем или адсорбцией. Качество таких углеводородов можно улучшить для улучшения сырья для установки парового крекинга. Настоящее изобретение относится к способу конверсии ароматических углеводородов и нафтенов в парафины и отделения парафинов, направляемых в установку парового крекинга.

Поток поступающих материалов в установку парового крекинга может быть достаточно разнотипным и может быть выбран из ряда нефтяных фракций. Поток поступающих материалов в представленном способе предпочтительно имеет интервал температур кипения в пределах интервала температуры кипения нафты или 36-205°С. Предпочтительно, чтобы поток поступающих материалов не содержал заметных количеств, например более 5 мол.%, углеводородов С12. Характерный поток поступающих материалов в представленном способе представляет собой фракцию С5-С11, полученную фракционной перегонкой гидроочищенной нефтяной фракции. Гидроочистка желательна для уменьшения содержания серы и азота в сырье до приемлемых уровней. Другим характерным сырьем является подобная фракция, содержащая углеводороды C5-C9. Сырье предпочтительно будет иметь число атомов углерода, по меньшей мере, три. В объеме данного изобретения поток поступающих материалов содержит, главным образом, углеводороды С6 и более тяжелые. В таком случае самые легкие (наиболее летучие) углеводороды - углеводороды С5 концентрируются в потоке, который используют как десорбент в зоне адсорбционного разделения. Самая легкая фракция, используемая как десорбент, предпочтительно содержит, по существу, только углеводороды с одним и тем же числом атомов водорода, например углеводороды C5 или С6. Такая легкая фракция будет содержать ряд типов углеводородов, но предпочтительно содержит, по меньшей мере, 90 мол.% углеводородов с одинаковым числом атомов углерода.

В одном воплощении способ показан на фиг.1. Поток поступающих материалов с температурой кипения в интервале нафты поступает в процесс по трубопроводу 12. Поток подают в первую фракционную установку 10. Данная фракционная установка 10 является перегонной установкой и сконструирована и работает как депентанизатор, разделяющий поступающие углеводороды на первый технологический поток, проходящий по трубопроводу 14, обогащенный парафинами C5, и второй технологический поток, проходящий по трубопроводу 16, содержащий С6 и более тяжелые углеводороды. Предпочтительно, чтобы углеводороды C5 были, по существу, удалены из углеводородов во втором технологическом потоке, так как углеводороды C5 должны использоваться как десорбент в установке после первой фракционной установки 10.

Второй технологический поток пропускают в установку адсорбционного разделения 20. Установка адсорбционного разделения 20 может быть любого подходящего типа, соответствующего конкретной ситуации способа. Установка адсорбционного разделения 20 содержит слой адсорбента, состоящий из молекулярных сит или другого адсорбента, подходящего для адсорбции углеводородов. Примерами подходящих установок адсорбционного разделения, но не ограничивающимися этим, являются установки с вибрирующим слоем или имитируемым подвижным слоем. Второй технологический поток разделяется в адсорбционной установке 20 избирательной адсорбцией с удерживанием нормальных парафинов в адсорбционном слое. Технология адсорбционного разделения включает стадию адсорбции, когда выбранные компоненты второго технологического потока адсорбируются на адсорбенте, и последующую стадию десорбции, когда выбранные компоненты десорбируются из адсорбента. В таком случае выбранными компонентами во втором технологическом потоке являются нормальные парафины. Нормальные парафины остаются на адсорбенте до тех пор, пока через адсорбционную установку 20 не пропустят десорбент.

Во время стадии адсорбции нормальные парафины отделяются от второго технологического потока адсорбцией на адсорбенте. Остальные компоненты второго технологического потока представляют собой углеводороды, не относящиеся к нормальным парафинам, и проходят через слой адсорбента, не испытывая воздействия. Углеводороды, не относящиеся к нормальным парафинам, выходят из адсорбционной установки 20 в виде потока рафината по трубопроводу 22.

Во время стадии десорбции десорбент доставляют в адсорбционную установку 20 по трубопроводу 18 и пропускают через слой адсорбента. Десорбент обладает свойствами, которые позволяют ему вытеснять более тяжелые нормальные парафины из адсорбента, что приводит к образованию потока экстракта. Поток экстракта содержит нормальные углеводороды С6-С11 и часть десорбента или, в данном случае, углеводородов С5. Поток экстракта выходит из адсорбционной установки 20 по трубопроводу 24 и поступает во вторую фракционную установку 30. Вторую фракционную установку 30 также называют экстракционной колонной. Вторая фракционная установка 30 конструируется и работает для отделения десорбента от нормальных парафинов С6-С11, причем образуется головной поток десорбента и нижний поток экстракта нормальных парафинов С6-С11. Поток десорбента возвращают из второй фракционной установки 30 по трубопроводу 32 в адсорбционную установку 20. Поток экстракта пропускают по трубопроводу 34 в установку парового крекинга 40. Установка парового крекинга 40 работает в условиях парового крекинга, эффективных для превращения парафинов в поток, содержащий преимущественно этилен и пропилен. Поток этилена и пропилена удаляют из установки парового крекинга 40 по трубопроводу 42.

В то время как головной поток по трубопроводу 14 поступает в адсорбционную установку 20 как десорбент, непрерывный процесс извлечения и рециклизации десорбента означает, что некоторое количество десорбента должно удаляться из процесса. Одним из необязательных путей отвода некоторого количества десорбента в способе является наличие продувочного трубопровода для удаления C5 из процесса по трубопроводу 15.

Поток рафината, полученный во время стадии адсорбции, пропускают по трубопроводу 22 в реактор размыкания цикла 50. В реакторе размыкания цикла 50 поток рафината обрабатывается с размыканием нафтеновых циклов и превращением нафтенов в парафины. Предпочтительно в реакторе размыкания цикла 50 происходит гидрирование для превращения ароматических соединений в нафтены. В реактор размыкания цикла 50 для гидрирования подают водород. Одним из источников водорода, доступных для применения в реакторе размыкания цикла 50, является водород из установки парового крекинга 40. В установке парового крекинга 40 водород образуется как побочный продукт процесса крекинга. Затем в конвертированных нафтенах происходит размыкание цикла с помощью катализатора размыкания цикла. Реактор размыкания цикла 50 содержит катализатор в слое катализатора, над которым протекает поток рафината. В реакторе размыкания цикла 50 образуется технологический поток после размыкания цикла, который проходит по трубопроводу 52. Технологический поток после размыкания цикла можно направить в установку парового крекинга 40 для конверсии парафинов в этилен и пропилен.

Технологический поток после размыкания цикла может содержать метан (CH4), в зависимости от состава потока рафината и условий реакции в реакторе размыкания цикла 50. Метан поглощает энергию, занимает пространство в установке парового крекинга и может влиять на процесс парового крекинга парафинов, не внося вклад в получение этилена. Когда режим способствует образованию метана, желательно удалять метан перед направлением технологического потока после размыкания цикла в установку парового крекинга 40. Технологический поток после размыкания цикла пропускают по трубопроводу 54 в необязательный деметанизатор или третью фракционную установку 60. В третьей фракционной установке 60 технологический поток после размыкания цикла разделяется на поток метана и технологический поток парафинов, содержащий нормальные парафины и изопарафины. Поток метана удаляют из верхней части по трубопроводу 62, а технологический поток парафинов пропускают по трубопроводу 64 в установку парового крекинга 40.

В установке парового крекинга 40 кроме образования легких углеводородов образуется побочный продукт, известный как пиробензин. Пиробензин представляет собой смесь легких углеводородов и содержит бензин, толуол, другие ароматические соединения и нафтены. Пиробензин отделяют от этилена на стадии резкого охлаждения водой. Пиробензин пропускают по трубопроводу 44 из установки парового крекинга 40 в реактор размыкания цикла 50. Рециклизация пиробензина в способе настоящего изобретения дает дополнительное увеличение количества легких олефинов, образующихся из потока поступающей нафты.

Поток рафината также может содержать некоторое количество углеводородов C5, которые ранее занимали свободное пространство в слое(ях) адсорбента, через который(е) его пропускали. Необязательно поток рафината перед направлением в реактор размыкания цикла 50 можно направить в четвертую фракционную установку (не показана). Четвертая фракционная установка представляет собой депентанизатор и предназначена для отделения углеводородов С5, которые выходят из адсорбционной установки 20 с потоком рафината. В четвертой фракционной установке образуется поток, обогащенный C5, который возвращают для повторного использования в качестве десорбента, и поток углеводородов, не относящихся к нормальным углеводородам, который пропускают в реактор размыкания цикла 50.

В данной системе, как правило, устанавливают ряд адсорбционных установок 20, чтобы система могла работать непрерывно, когда первый и второй технологические потоки направляют в разные адсорбционные установки 20 в разное время.

Другое воплощение настоящего изобретения показано на фиг.2. Как и в первом воплощении, поток поступающей нафты входит в первую фракционную установку 10 по трубопроводу 12. Поток поступающего материала разделяют на первый технологический поток, содержащий главным образом углеводороды C5, выходящие по трубопроводу 14, и второй технологический поток, содержащий углеводороды С6-С11, выходящие по трубопроводу 16. Второй технологический поток переходит в установку адсорбционного разделения 20. В установке адсорбционного разделения 20 нормальные парафины С6-С11 адсорбируются, и образуется поток рафината, который выходит по трубопроводу 22. Как и в первом воплощении, первый технологический поток поступает в адсорбционную установку 20 по трубопроводу 18 и образует поток экстракта, содержащий нормальные парафины С6-С11 и углеводороды С5. Поток экстракта проходит по трубопроводу 24 во вторую фракционную установку 30, где образуется третий технологический поток, содержащий углеводороды C5, и четвертый технологический поток, содержащий нормальные парафины С6-С11. Третий технологический поток пропускают по трубопроводу 32 для повторного использования углеводородов C5 как десорбента, а четвертый технологический поток пропускают по трубопроводу 34 в установку парового крекинга 40.

Поток рафината переводят в реактор размыкания цикла 50, где происходит гидрирование ароматических соединений из потока рафината до нафтенов и парафинов, а нафтены превращаются в нормальные парафины и изопарафины с образованием технологического потока после размыкания цикла. По меньшей мере, часть технологического потока после размыкания цикла пропускают по трубопроводу 52 в трубопровод 56, который возвращает технологический поток после размыкания цикла в адсорбционную установку 20. В реакторе размыкания цикла 50 образуется смесь нормальных парафинов и изопарафинов, и рециклизация технологического потока после размыкания цикла в адсорбционную установку 20 повышает извлечение нормальных парафинов для направления в установку парового крекинга 40. Так как процесс рециклизации технологического потока после размыкания цикла может вызвать накопление изопарафинов, некоторую часть технологического потока после размыкания цикла отводят на другие участки по трубопроводу 53.

В установке парового крекинга 40 образуется пиробензин, который отделяют от легких олефинов. Пиробензин пропускают по трубопроводу 44 в реактор размыкания цикла 50, где пиробензин гидрируют, и нафтены размыкаются с образованием нормальных парафинов и изопарафинов. Обработанный пиробензин возвращают в установку парового крекинга 40 для дополнительного увеличения выхода легких олефинов из потока поступающей нафты.

Технологический поток после размыкания цикла может содержать некоторое количество метана и легкие углеводороды (C2-C4). Метан может образоваться в результате сочетания составных частей потока рафината и рабочего режима реактора размыкания цикла 50. Если метан образуется, его можно, но необязательно, удалить. Удаление указанных легких углеводородов, в особенности метана, будет повышать производительность адсорбционной установки 20 и установки парового крекинга 40. Технологический поток после размыкания цикла необязательно проходит по трубопроводу 52 в трубопровод 54 и поступает в деметанизатор - фракционную установку 60. В деметанизаторе 60 технологический поток после размыкания цикла разделяется на технологический поток, обогащенный метаном, и деметанизированный технологический поток, содержащий нормальные парафины и изопарафины. Технологический поток, обогащенный метаном, пропускают по трубопроводу 62. Деметанизированный технологический поток проходит в адсорбционную установку 20 по трубопроводу 64.

Необязательный процесс в данном воплощении заключается в применении изомеризационной установки 70. В изомеризационной установке 70 будет образовываться равновесная смесь нормальных парафинов и изопарафинов. Технологический поток после размыкания цикла будет поступать в изомеризационную установку 70, и в изомеризационной установке 70 будет образовываться изомеризованный технологический поток, содержащий приблизительно равные количества по массе нормальных парафинов и изопарафинов. В зависимости от количества метана, образовавшегося в реакторе размыкания цикла 50, технологический поток после размыкания цикла может поступать непосредственно в изомеризационную установку 70 или сначала проходить через деметанизатор - фракционную установку 60. Изомеризованный технологический поток будет проходить по трубопроводу 72 в адсорбционную установку 20, где нормальные парафины адсорбируются, и образуется поток рафината, обогащенный изопарафинами. Изопарафины после прохождения реактора размыкания цикла 50 возвращаются в изомеризационную установку 70 и будут содержать часть изопарафинов, превратившихся в нормальные парафины.

Третье воплощение включает пропускание потока поступающей нафты в реактор размыкания цикла 50 по трубопроводу 11 и показано на фиг.3. В реакторе размыкания цикла 50 образуется технологический поток после размыкания цикла, который поступает в первую фракционную установку 10 по трубопроводу 12. Реактор размыкания цикла 50 предпочтительно также выполняет функцию гидрогенизатора для гидрирования ароматических соединений в потоке поступающей нафты. В реакторе размыкания цикла 50 также расщепляются нафтеновые циклы и возрастает количество нормальных парафинов и изопарафинов в технологическом потоке после размыкания цикла. В первой фракционной установке 10 технологический поток после размыкания цикла разделяется на первый технологический поток, обогащенный углеводородами C5, и второй технологический поток, содержащий углеводороды С6-С11. Первый технологический поток выходит из первой фракционной установки 10 по трубопроводу 14. Второй технологический поток проходит по трубопроводу 16 в адсорбционную установку 20, где адсорбируются нормальные парафины и образуется поток рафината, содержащий изопарафины и другие парафины, не относящиеся к нормальным. Поток рафината отводят по трубопроводу 22.

Часть первого технологического потока поступает в адсорбционную установку по трубопроводу 18 и действует как десорбент, замещающий адсорбированные нормальные парафины в адсорбционной установке 20, причем образуется поток экстракта, содержащий нормальные парафины и десорбент. Поток экстракта пропускают по трубопроводу 24 во вторую фракционную установку 30, где нормальные парафины отделяются от десорбента с образованием потока десорбента и потока нормальных парафинов. Поток десорбента отводят по трубопроводу 32 и по трубопроводу 18 возвращают в адсорбционную установку 20. Нормальные парафины пропускают из второй фракционной установки 30 по трубопроводу 34 в установку парового крекинга 40, где парафины подвергаются крекингу с образованием легких олефинов. Необязательно, в зависимости от содержания десорбента в потоке экстракта, поток экстракта можно направить непосредственно в установку парового крекинга 40 по трубопроводу 26.

В установке парового крекинга 40 кроме образования легких олефинов происходит образование пиробензина. Пиробензин направляют в реактор размыкания цикла 50 по трубопроводу 44. Пиробензин, по существу, конвертируется в нормальные парафины и изопарафиы, причем за счет этого увеличивается выход легких олефинов из потока поступающей нафты.

Поток рафината пропускают по трубопроводу 22 в изомеризационную установку 70. В изомеризационной установке 70 богатый изопарафинами поток рафината изомеризуется в смесь изопарафинов и нормальных парафинов, и образуется поток после изомеризации. Поток после изомеризации пропускают по трубопроводу 72 в третью фракционную установку 60. В третьей фракционной установке 60 разделяются углеводороды С5 и более легкие углеводороды для рециклизации в адсорбционную установку 20 или для направления на другую переработку, для которой их пропускают по трубопроводу 62, и поток для рециклизации после изомеризации, который пропускают по трубопроводу 64. Поток для рециклизации после изомеризации содержит смесь нормальных парафинов и изопарафинов и поступает в адсорбционную установку 20. Конверсия изопарафинов из адсорбционной установки 20 в смесь изопарафинов и нормальных парафинов в изомеризационной установке 70 улучшает общую конверсию потока поступающей нафты в легкие олефины.

Необязательно часть потока для рециклизации после изомеризации можно отвести по трубопроводу 66 и направить в другие установки, включая подачу некоторой части потока для рециклизации после изомеризации в установку парового крекинга 40.

Четвертое воплощение настоящего изобретения показано на фиг.4. Поток поступающей нафты пропускают по трубопроводу 11 в реактор размыкания цикла 50. Поток поступающей нафты гидрируется, и нафтеновые циклы размыкаются для превращения ароматических соединений и нафтенов в парафины, причем образуется поток продукта после размыкания цикла, обогащенный парафинами. Поток продукта после размыкания цикла пропускают по трубопроводу 12 в первую фракционную установку 10. В первой фракционной установке 10 поток поступающего материала разделяется на первый технологический поток, содержащий преимущественно углеводороды C5 и более легкие углеводороды, и второй технологический поток, содержащий углеводороды С6-С11. Второй технологический поток проходит по трубопроводу 16 в адсорбционную установку 20. В адсорбционной установке 20 отделяются и задерживаются нормальные парафины из второго технологического потока с образованием потока рафината, содержащего углеводороды, не относящиеся к нормальным углеводородам. Поток рафината проходит по трубопроводу 22 в третью фракционную установку 60. В третьей фракционной установке 60 отделяются углеводороды C5 от потока рафината, который проходит по трубопроводу 62. Поток углеводородов C5 можно снова направить в адсорбционную установку 20. В третьей фракционной установке 60 образуется нижний поток, содержащий углеводороды С6-С11, не относящиеся к нормальным углеводородам. Нижний поток проходит по трубопроводу 64 в другие перерабатывающие установки, такие как, например, реформинг-установка 80.

Первый технологический поток проходит по трубопроводу 14 в трубопровод 18 и поступает в адсорбционную установку 20. Первый технологический поток действует как десорбент и вытесняет нормальные парафины, извлеченные из второго технологического потока, с образованием потока экстракта, содержащего нормальные парафины С6-С11 часть углеводородов C5 из десорбента. Поток экстракта проходит по трубопроводу 24 во вторую фракционную установку 30, где углеводороды С5 удаляют по трубопроводу 32 и возвращают для повторного использования в качестве десорбента. Во второй фракционной установке 30 также образуется поток парафинов, который проходит по трубопроводу 34 в установку парового крекинга 40. В установке парового крекинга 40 нормальные парафины конвертируются в поток продуктов легких олефинов, который выходит по трубопроводу 42. В установке парового крекинга 40 также образуется поток пиробензина. Пиробензин возвращают по трубопроводу 44 в реактор размыкания цикла 50 для гидрирования и размыкания цикла.

Пятое воплощение настоящего изобретения показано на фиг.5. В этом воплощении используют возможность крекинга изопарафинов в установке парового крекинга 40 с образованием легких олефинов и использования минимального количества оборудования в сочетании с реактором размыкания цикла 50. Так как поток поступающей нафты из разных нефтяных источников образует разные композиции, и в случае потока поступающей нафты, которая может, по существу, превращаться в нормальные парафины и изопарафины при гидрировании и размыкании цикла, поток поступающей нафты можно перерабатывать без адсорбционной установки. Поток продукта после размыкания цикла пропускают по трубопроводу 12 в установку парового крекинга 40, где парафины превращаются в легкие олефины. Необязательно поток продукта реакции размыкания цикла пропускают по трубопроводу 12 в первую фракционную установку 10. В первой фракционной установке 10 поток продукта после размыкания цикла разделяется на первый технологический поток, содержащий метан, и второй технологический поток, содержащий, по существу, C2 и высшие нормальные парафины и изопарафины. Второй технологический поток проходит по трубопроводу 16 в установку парового крекинга 40, где парафины превращаются в легкие олефины. В установке парового крекинга 40 также образуется пиробензин, который возвращают по трубопроводу 44 в реактор размыкания цикла 50.

Изобретение допускает много вариантов и также допускает применение других десорбентов. В одном воплощении, как показано на фиг.6, поток поступающего материала пропускают по трубопроводу 12 в адсорбционную установку 20. В адсорбционной установке 20 отделяются и задерживаются нормальные парафины из потока поступающего материала с образованием потока рафината, содержащего углеводороды, не относящиеся к нормальным углеводородам.

Десорбент проходит по трубопроводу 18 и поступает в адсорбционную установку 20. Десорбент представляет собой нормальный углеводород, тяжелый относительно нормальных углеводородов в потоке поступающей нафты. В случае потока поступающей нафты с углеводородами в интервале С5-С11 предпочтительным тяжелым нормальным углеводородом является нормальный додекан или нормальный углеводород С12. Выбор тяжелого нормального углеводорода зависит от потока поступающего материала, и в случае потока поступающего материала с молекулами более тяжелых углеводородов нужен тяжелый нормальный углеводород с числом атомов углерода более 12. Десорбент вытесняет нормальные углеводороды и образует поток экстракта. Поток экстракта проходит по трубопроводу 24 в фракционную установку 30. В фракционной установке 30 поток экстракта разделяется на поток нормальных углеводородов и поток десорбента. Поток десорбента пропускают по трубопроводу 32 и возвращают для использования в адсорбционной установке 20. Поток нормальных углеводородов пропускают по трубопроводу 34 в установку парового крекинга 40, где нормальные углеводороды превращаются в этилен и пропилен. Необязательно, когда десорбент расходуется в процессе, можно ввести дополнительное количество десорбента по трубопроводу 36.

Поток рафината проходит по трубопроводу 22 в реактор размыкания цикла 50. В реакторе размыкания цикла 50 поток рафината перерабатывается путем гидрирования ароматических соединений в циклические нафтеновые соединения и размыкания циклов нафтеновых соединений с образованием парафинов. В реакторе размыкания цикла 50 образуется технологический поток после размыкания цикла, содержащий парафины, который проходит по трубопроводу 52. Технологический поток после размыкания цикла проходит в установку парового крекинга 40, где парафины превращаются в этилен и пропилен, которые пропускают по трубопроводу 42.

В установке парового крекинга 40 образуется пиробензин как побочный продукт, содержащий ароматические соединения. Необязательно пиробензин пропускают по трубопроводу 44 в реактор размыкания цикла 50, где пиробензин претерпевает гидрирование и размыкание цикла с превращением пиробензина в поток, обогащенный парафинами.

Необязательно в данном воплощении технологический поток после размыкания цикла можно пропустить в изомеризационную установку (не показана), где поток, обогащенный изопарафинами, превращается в поток смеси нормальных парафинов и изопарафинов. Затем нормальные парафины и изопарафины пропускают в установку парового крекинга 40.

Другой вариант (не показан) данного воплощения включает пропускание части технологического потока после размыкания цикла в адсорбционную установку 20. При этом дополнительно отделяются нормальные парафины и изопарафины для подачи большего количества нормальных парафинов в установку парового крекинга 40, в то время как углеводороды, не относящиеся к нормальным углеводородам, возвращают в процесс.

Исходное сырье нафта, как правило, содержит небольшие количества соединений серы - менее 10 мас. частей на миллион (ч/млн) в элементном выражении. Предпочтительно исходную нафту получают из загрязненного сырья на обычной стадии предварительной обработки, такой как гидроочистка, гидропереработка или гидродесульфурация, для превращения таких загрязнений, как серо-, азот- и кислородсодержащие соединения в H2S, HN3 и Н2О соответственно, которые можно отделить от углеводородов фракционированием. При такой конверсии предпочтительно будет использоваться катализатор, известный в технике, содержащий носитель неорганический оксид и металлы, выбранные из групп VIB(6) и VIII(9-10) Периодической таблицы. Предпочтительно стадия предварительной обработки будет обеспечивать способ углеводородным сырьем с низким содержанием серы, признанным в технике подходящим, например, от 1 ч/млн (мас), до 0,1 ч/млн (100 ч/млрд).

Каждая зона фракционирования, используемая в способе, предпочтительно включает одну фракционную дистилляционную колонну. Однако фракционирование или разделение различных технологических потоков можно при необходимости осуществлять на другом подходящем оборудовании. Как отмечалось ранее, полное извлечение углеводородов C5 или других легких углеводородов, выходящих сверху из всех трех зон фракционирования, будет приводить к избытку углеводородов С5 и необходимости отводить их из процесса. Наиболее предпочтительными будут отводы из первой и/или второй фракционных установок 10, 30. Альтернативой является выпуск части углеводородов С5 из процесса в потоках экстракта или рафината. Это можно осуществить регулировкой работы зоны фракционирования или использованием, по существу, менее строгого разделения. Использование простой зоны испарения или зоны испарения с образованием флегмы является одним из примеров такого необязательного другого метода удаления С5. При этом не только полученный легкий материал направляется в подходящий процесс расходования углеводородов, но также снижаются общие капитальные и рабочие затраты на подготовку сырья.

Стадию адсорбции-разделения в данном способе можно осуществлять в одном большом слое адсорбента или в нескольких параллельных слоях, взяв за основу вибрирующий слой. Однако обнаружено, что адсорбционное разделение с имитированным подвижным слоем дает некоторые преимущества, такие как высокие чистота и извлечение. Поэтому многие процессы разделения нефтехимических продуктов в промышленном масштабе, в особенности, для извлечения смешанных парафинов, осуществляют с использованием технологии подвижного слоя с противотоком (SMB). Ранее указанные ссылки включены в данное описание как указания на возможность осуществления такого способа. Другие подробности, касающиеся оборудования и методов работы по способу SMB, можно найти в US 3208833, US 3214247, US 3392113, US 3455815, US 3523762, US 3617504, US 4006197, US 4133842 и US 4434051. Действия другого типа с имитированным подвижным слоем, которые можно осуществить с использованием подобных оборудования, адсорбента и режима, но когда имитируется параллельный поток адсорбента и жидкости в адсорбционных камерах, описываются в US 4402832 и US 4498991.

Рабочий режим адсорбционных камер, используемый в данном изобретении, включает, в основном, температурный интервал от 20 до 150°С, причем предпочтителен интервал от 60 до 200°С. Весьма предпочтительны температуры от 90 до 160°С. К режиму адсорбции также относится предпочтительно давление, достаточное для поддержания обрабатываемых жидкостей в жидкой фазе, которое может составлять от 100 кПа (атмосферное) до 4,2 МПа (42 атм). Режимом десорбции, как правило, являются такие же температуры и давление, которые используют в режиме адсорбции. Как правило, предпочтительно работать по способу SMB при отношении объемных скоростей A:F в зоне адсорбции в широком интервале от 1:1 до 5:0,5, где А представляет собой объемную скорость "циркуляции" селективной пористости и F представляет собой объемную скорость сырья. Практическое применение данного изобретения требует несущественных колебаний в рабочем режиме или составе десорбента в адсорбционных камерах. Иными словами, адсорбент предпочтительно остается при одной и той же температуре на протяжении как процесса адсорбции, так и десорбции.

Адсорбент, используемый в первой зоне адсорбции, предпочтительно, содержит алюмосиликатные молекулярные сита с относительно однородным диаметром пор 5 Å. Такой адсорбент обеспечивается коммерчески доступными молекулярными ситами типа 5А, производимыми UOP LLC.

Другой адсорбент, который можно использовать в зоне адсорбции, содержит силикалит.Силикалит хорошо описан в литературе. Его раскрывают и заявляют в US 4061724 Grose et al. Более подробное описание и характеризация силикалита имеются в статье "Silicalite, A New Hydrophobic Crystalline Silica Molecular Seieve", Nature, Vol.271, Feb.9, 1978. Силикалит представляет собой гидрофобные кристаллические молекулярные сита с пересекающимися изогнутыми под прямым углом каналами, образованными формами с двумя поперечными сечениями - круглым 6 Å и эллиптическим 5,1-5,7 Å по большой оси. Это придает силикалиту большую селективность как размерному молекулярному ситу. Из-за отсутствия алюминия в структуре, состоящей из диоксида кремния, силикалит не обнаруживает ионообменного поведения. Силикалит также описан в US 5262144, US 5276246 и US 592900. Указанные работы в основном относятся к обработкам, которые снижают каталитическую активность силикалита для возможности его применения в качестве адсорбента.

Активный компонент адсорбента обычно используют в форме агломератов частиц с высокой физической прочностью и устойчивостью к истиранию. Агломераты содержат активный адсорбирующий материал, диспергированный в аморфной неорганической матрице или связующем, имеющий каналы и полости, позволяющие жидкости иметь доступ к адсорбирующему материалу. Способы формирования кристаллических порошков в такие агломераты включают добавление неорганического связующего, как правило, глины, содержащей диоксид кремния и оксид алюминия, к порошку адсорбента высокой чистоты во влажной смеси. Связующее способствует образованию или агломерации кристаллических частиц. Перемешанную смесь глина-адсорбент можно экструдировать в цилиндрические таблетки или формовать в гранулы, которые затем отжигают для того, чтобы превратить глину в аморфное связующее с большой механической прочностью. Адсорбет также можно связать в частицы неправильной формы, образованные распылительной сушкой или измельчением более крупных масс, с последующим просеиванием. Частицы адсорбента, таким образом, могут находиться в форме экструдатов, таблеток, сфер или гранул, имеющих размер в нужном интервале, предпочтительно от 1,9 мм до 250 мкм (от примерно 16 до примерно 60 меш. Standard U.S.Mesh). В качестве связующих, как правило, используют глины типа каолина, водопроницаемые органические полимеры или диоксид кремния.

Активный компонент молекулярных сит адсорбента будет предпочтительно находиться в форме мелких кристаллов, присутствующих в частицах адсорбента в количествах, колеблющихся от 75 до 98 мас.% частиц в расчете на композицию, не содержащую летучих веществ. Композиции, не содержащие летучих веществ, как правило, определенные как обработанные при 900°С - после отжига адсорбента для удаления летучих веществ. Оставшийся адсорбент, как правило, будет представлять собой неорганическую матрицу связующего, находящегося в равномерной смеси с мелкими частицами силикалита. Такая матрица может являться дополнительным продуктом процесса получения силикалита, например, при преднамеренной неполной очистке силикалита во время его получения.

Специалистам в данной области техники следует иметь в виду, что на производительность адсорбента часто существенно влияет ряд факторов, не связанных с его составом, таких как рабочий режим, состав потока поступающего материала и содержание воды в адсорбенте. Поэтому оптимальные состав адсорбента и рабочий режим для способа зависят от ряда взаимосвязанных переменных. Одной из таких переменных является содержание воды в адсорбенте, которое в данном случае выражают в величинах, полученных при испытании на потери при прокаливании (LOI). При испытании LOI содержание летучих веществ в цеолитовом адсорбенте определяют по разнице масс, полученных до и после сушки образца адсорбента при 500°С в токе инертного газа, такого как азот, на протяжении времени, достаточного для достижения постоянной массы. В данном способе предпочтительно, чтобы содержание воды в адсорбенте согласно LOI при 900°С получалось менее 7,0% и предпочтительно в пределах от 0 до 4 мас.%.

Важной характеристикой адсорбента является скорость обмена на десорбент компонента экстракта из материалов поступающей смеси или, иными словами, относительная скорость десорбции компонента экстракта. Такая характеристика относится непосредственно к количеству десорбента, которое следует использовать в способе для извлечения компонента экстракта из адсорбента. Большие скорости обмена уменьшают количество десорбента, необходимое для удаления компонента экстракта и, следовательно, дают возможность снижения эксплуатационных расходов способа. При больших скоростях обмена следует подавать меньше адсорбента в процесс и отделять от потока экстракта для повторного использования в способе. Скорости обмена часто зависят от температуры. В идеале десорбенты должны иметь селективность, равную 1 или несколько меньше 1, в отношении всех компонентов экстракта, с тем чтобы все компоненты экстракта можно было десорбировать как группу с приемлемыми объемными скоростями десорбента и с тем чтобы компоненты экстракта позднее замещали десорбент на последующей стадии адсорбции.

В US 4992618, выданном S.Kulprathinpanja, описывается применение "преплюса" ("опережение") компонента десорбента в способе SMB для извлечения нормальных парафинов. Предполагается, что преплюс улучшает извлечение нормальных парафинов из экстракта во всем интервале углеродных чисел сырья. Преплюс поступает в адсорбционную камеру в месте до (ниже) места введения сырья. Методом переработки, родственным SMB, является применение "зонной продувки" ("zone flush"). Зонная продувка образует буферную зону между питательным трубопроводом и трубопроводом для экстракта для удержания десорбента, например, нормального пентана от поступления в зону адсорбции. Хотя применение зонной продувки требует более сложного и, таким образом, более дорогого, поворотного клапана, применение зонной продувки предпочтительно в зонах адсорбции, когда нужен высокочистый продукт экстракта. На практике весь смешанный сложный десорбент, извлеченный из верхней части колонн с экстрактом и/или рафинатом, пропускают в разделительную вспомогательную колонну. Высокочистый поток меньшего количества компонента из смешанного сложного компонента извлекают и используют как поток зонной продувки. Другую информацию о применении двухкомпонентных десорбентов и методов повышения чистоты продуктов, таких как применение продувающих потоков, можно получить из US 3201491, US 3274099, US 3715409, US 4006197 и US 4036745, включенных в данное описание в качестве ссылок в связи с технологией SMB.

Для целей данного изобретения используются различные термины, определения которым даются далее. "Поступающая смесь" представляет собой смесь, содержащую один или несколько компонентов экстракта и один или несколько компонентов рафината, разделенных данным способом. Термин "поток поступающего материала" указывает на поток поступающей смеси, которую приводят в контакт с адсорбентом, используемым в способе. "Компонент экстракта" представляет собой соединение или класс соединений, которые более избирательно адсорбируются адсорбентом, в то время как "компонент рафината" представляет собой соединение или тип соединения, который адсорбируется менее избирательно. Термин "десорбент" будет, как правило, обозначать материал, способный десорбировать компонент экстракта из адсорбента. Термин "поток рафината" или "выходящий поток рафината" обозначает поток, в котором компонент рафината удаляется из слоя адсорбента после адсорбции соединений экстракта. Состав потока рафината может изменяться от по существу 100% десорбента до по существу 100% компонентов рафината. Термин "поток экстракта" или "выходящий поток экстракта" обозначает поток, в котором материал экстракта, который десорбирован десорбентом, удаляется из слоя адсорбента. Состав потока экстракта может изменяться по существу от 100% десорбента до по существу 100% компонентов экстракта.

По меньшей мере, части потока экстракта и потока рафината пропускают в разделительные устройства, обычно фракционные дистилляционные колонны, где извлекается, по меньшей мере, часть десорбента и образуются продукт экстракта и продукт рафината. Термины "продукт экстракта" и "продукт рафината" обозначают потоки, полученные данным способом, содержащие соответственно компонент экстракта и компонент рафината в более высоких концентрациях, чем концентрации, найденные в потоке экстракта и потоке рафината, выходящих из адсорбционной камеры. Поток экстракта может быть обогащен нужным соединением или может содержать его только в повышенной концентрации. Термин "обогащенный" предназначен для обозначения концентрации указанного соединения или класса соединений, превышающей 50 мол.%.

В технике стало обычным группировать несколько слоев в SMB адсорбционной(ых) камере(ах) в ряд зон. Как правило, способ описывают в условиях 4 или 5 зон. Первый контакт между потоком поступающего материала и адсорбентом осуществляют в зоне I - адсорбционной зоне. Адсорбент или неподвижная фаза в зоне I становится окруженным жидкостью, содержащей нежелательный(е) изомер(ы), т.е. рафинатом. Такую жидкость удаляют из адсорбента в зоне II, называемой зоной очистки. В зоне очистки нежелательные компоненты рафината вымываются из свободного объема слоя адсорбента материалом, который легко отделяется от нужного компонента фракционной перегонкой. В зоне III адсорбционной(ых) камеры(камер) нужный изомер высвобождается воздействием и промывкой адсорбента десорбентом (подвижная фаза). Высвобожденный нужный изомер и сопутствующий десорбент удаляют из адсорбента в форме потока экстракта. Зона IV представляет собой часть адсорбента между зонами I и III, которую используют для разделения зон I и III. В зоне IV десорбент частично извлекается из адсорбента текущей смесью десорбента и нежелательных компонентов потока поступающего материала. Течение жидкости через зону IV предотвращает загрязнение зоны III жидкостью зоны I за счет потока, параллельного имитированному движению адсорбента из зоны III к зоне I. Более подробное объяснение процессов с имитированным подвижным слоем дается в разделе "Adsorptive Separation" в Kirk-Othmer Encyclopedia of Chemical Technology, c.563. Термины "выше" и "ниже" в данном описании используются в их обычном значении и интерпретируются относительно общего направления, в котором жидкость течет в адсорбционной камере. Иными словами, если жидкость обычно течет вниз в вертикальной адсорбционной камере, тогда "выше" равнозначно движению вверх или расположению выше в камере.

В способе SMB несколько стадий, например адсорбцию и десорбцию, осуществляют одновременно в различных частях массы адсорбента, сохраняющейся в адсорбционной(ых) камере(ах). Если способ осуществляют с двумя или большим числом слоев адсорбента в системе с вибрирующим слоем, тогда указанные стадии можно осуществлять до некоторой степени на прерывистой основе, но большей частью адсорбция и десорбция будут происходить в одно и то же время.

Ароматические соединения, содержащиеся в сырье нафты, хотя, как правило, в количестве, меньшем, чем алканы и циклоалканы, могут составлять от 2 до 20 мас.%, а чаще 5-10 мас.% от общего количества. Однако по мере удаления нормальных парафинов из потока поступающего сырья содержание ароматических соединений заметно повышается, и эффективность процесса превращения ароматических соединений в парафины повышается. Бензол, как правило, является основным составляющим веществом ароматических соединений предпочтительного сырья необязательно наряду с меньшими количествами толуола и ароматических соединений с более высокими температурами кипения в интервалах температур кипения, описанных выше, наличие которых необязательно. В адсорбционной установке нормальные парафины отделяются от потока поступающего сырья нафты, и образуется поток рафината, обогащенный изопарафинами, нафтенами и ароматическими соединениями. Фиг.7 показывает результаты работы реактора размыкания цикла при разных температурах с потоком рафината, поступающим из адсорбционной установки. Как можно видеть, ароматические соединения конвертированы почти полностью, имеет место высокая конверсия нафтена и значительное образование нормальных парафинов.

Поток поступающей нафты и водород составляют комбинированное сырье для установки размыкания цикла, также известной как зона дециклизации, в которой содержится слабокислотный катализатор дециклизации и которая работает в условиях, подходящих для размыкания нафтеновых циклов с образованием парафинов без высокой степени конверсии в более легкие продукты. Катализатор дециклизации содержит один или несколько металлов платиновой группы, выбранных из группы, состоящей из платины, палладия, рутения, родия, осмия и иридия, на слабокислотном носителе, содержащем один или несколько тугоплавких неорганических оксидов и крупнопористые молекулярные сита. В "слабокислотном носителе", по существу, отсутствуют кислотные центры, например, как собственное свойство или по причине ионного обмена с одним или несколькими основными катионами.

Слабую кислотность носителя катализатора дециклизации можно определить с использованием различных способов, известных в технике. Предпочтительным способом определения кислотности является испытание на крекинг гептена, описанное ниже. Конверсию гептена, главным образом, путем крекинга, изомеризацию и образование цикла измеряют в определенных условиях. Крекинг является показателем наличия сильных кислотных центров. Слабокислотный катализатор, подходящий для дециклизации, показывает низкую конверсию и особенно слабый крекинг в испытании с гептеном: конверсия, как правило, менее 30% и крекинг ниже 5%. Наилучшие носители показывают конверсию не более 5% и незначительный крекинг.

Испытание на крекинг гептена также осуществляют в атмосферном микрореакторе. При такой процедуре испытания в реактор с электрическим нагревом загружают 250 мг частиц размером 425-250 мкм (40-60 меш), полученных измельчением частиц образца. Каждый катализатор сушат in situ в течение 30 минут при 200°С с использованием тока водорода. Затем катализатор подвергают восстановлению в течение одного часа при 550°С в токе водорода.

Затем реактор приводят к нужной рабочей температуре 425°С (на входе). Поток материала, поступающего в реактор, содержит водород, насыщенный 1-гептеном при 0°С и атмосферном давлении окружающей среды. Температуру на входе держат постоянной, в то время как расход водорода, насыщенного 1-гептеном, изменяют по заранее установленной схеме. Анализ осуществляют, анализируя вытекающий поток с использованием газового хроматографа. Образцы для анализа берут автоматически через 15 минут после начала операции при расходе поступающего газа 250 см3/мин, через 45 минут при расходе поступающего газа 500 см3/мин, через 75 минут при расходе поступающего газа 1000 см3/мин, через 105 минут при расходе поступающего газа 125 см3/мин и через 135 минут при расходе поступающего газа 250 см3/мин. В каждом случае расход поступающего газа регулируют после взятия предыдущего образца. Результаты анализа сообщают в каждый момент времени во время испытания, причем состав вытекающего потока указывают в массовых процентах.

С другой стороны, слабую кислотность можно охарактеризовать с помощью испытания с АСАС (ацетонилацетон). АСАС конвертируется над испытываемым носителем при специфических условиях: диметилфуран в продукте реакции является индикатором кислотности, в то время как метилциклопентанон указывает на основность. Конверсия над носителем по изобретению в течение 5-минутного периода при 150°С при расходе 100 см3/мин должна давать менее 5 мас.%, а предпочтительно менее 1 мас.%, кислотных продуктов. Конверсия до основных продуктов может практически находиться в интервале 0-70 мас.%.

Другим применимым способом измерения кислотности является NH3-TPD (десорбция при запрограммированной температуре), описанный в US 4894142, включенном в данное описание в качестве ссылки; сила кислотности по NH3-TPD должна быть менее 1,0. Для измерения кислотности также можно использовать другие способы, такие как 31Р-ЯМР в твердом состоянии адсорбированного ТМР (триметилфосфин).

Предпочтительный слабокислотный носитель оптимально содержит пористый поглощающий с высокой площадью поверхности неорганический оксид с площадью поверхности 25-500 м2/г. Пористый носитель также должен быть однородным по составу и относительно тугоплавким в условиях, используемых в способе. Термин "однородный по составу" означает, что носитель не расслаивается и относительно однороден по составу. Таким образом, если носитель представляет собой смесь двух или большего числа тугоплавких материалов, относительные количества этих материалов будут постоянны и однородны во всем носителе. Подразумевается, что в объем настоящего изобретения включены тугоплавкие неорганические оксиды, такие как оксид алюминия, диоксид титана, диоксид циркония, оксид хрома, оксид цинка, оксид магния, оксид тория, оксид бора, смеси оксид кремния-оксид алюминия, оксид кремния-оксид магния, оксид хрома-оксид алюминия, оксид алюминия-оксид бора, оксид кремния-диоксид циркония и другие их смеси.

Предпочтительный тугоплавкий неорганический оксид для применения в настоящем изобретении содержит оксид алюминия. Подходящими алюминийоксидными материалами являются кристаллические оксиды алюминия, известные как тета-, альфа-, гамма- и эта-оксид алюминия, причем наилучшие результаты получают с тета-, альфа- и гамма-оксидом алюминия. Оксид магния, один или в сочетании с оксидом алюминия, составляет другой неорганический оксидный компонент катализатора и обеспечивает требуемую некислотность. Предпочтительный тугоплавкий неорганический оксид будет иметь кажущуюся насыпную плотность 0,3-1,1 г/см3 и характеристики площади поверхности, такие как средний диаметр пор, равный 20-1000 Å, объем пор, равный 0,05-1 см3/г, и площадь поверхности, равную 50-500 м2/г.

Порошок неорганического оксида можно сформовать в подходящий материал для катализатора согласно любому из методов, известных специалистам в области получения носителей катализаторов. Сферические частицы носителя можно формовать, например, из предпочтительно оксида алюминия путем (1) превращения порошка оксида алюминия в золь оксида алюминия взаимодействием с подходящей пептизирующей кислотой и водой и последующим капанием смеси полученного золя и гелеобразователя в масляную баню с образованием сферических частиц оксида алюминия, которые легко превращаются в гамма-алюминооксидный носитель известными способами; (2) формования экструдата из порошка установленными способами и последующим обкатыванием частиц экструдата на вращающемся круге до тех пор, пока не образуются сферические частицы, которые затем можно сушить и обжигать и получить нужные частицы сферического носителя, и (3) смачивания порошка подходящим пептизатором и последующим обкатыванием порошка в сферические массы нужного размера. Порошок также можно формовать в любую нужную форму или тип носителя, известную специалистам в данной области техники, такую как стержни, брикеты, лепешки, таблетки, гранулы, экструдаты и подобные формы, способами, хорошо известными специалистам, работающим в области получения материалов для катализаторов.

Предпочтительной формой носителя для катализатора дециклизации является цилиндрический экструдат. Частицу экструдата оптимально получают смешиванием порошка предпочтительного оксида алюминия с водой и подходящими пептизаторами, такими как азотная кислота, уксусная кислота, нитрат алюминия и подобным материалом, до тех пор, пока не образуется экструдируемая паста. Количество воды, добавляемой для получения пасты, обычно достаточно для достижения потери при прокаливании (LOI) при 500°С 45-60 мас.%, причем особенно предпочтительна величина 55 мас.%. Затем полученную пасту экструдируют через головку подходящего размера и получают частицы экструдата.

Частицы экструдата сушат при температуре 150-200°С и затем отжигают при температуре 450-800°С в течение 0,5-10 часов для получения предпочтительной формы тугоплавкого неорганического оксида.

Необходимо, чтобы катализатор был слабокислотным, так как кислотность цеолита снижает избирательность конечного катализатора в отношении парафинов. Необходимую слабую кислотность можно получить любым подходящим способом, в том числе пропиткой или ионным обменом. Пропитка солями одного или нескольких щелочных и щелочноземельных металлов, в особенности калия, в растворе соли благоприятна, так как этот способ экономически привлекателен. Металл эффективно связывается с анионом, таким как гидроксил, нитрат или галоген-анион, такой как хлор- или бром-анион, совместимым со слабой кислотностью конечного катализатора, причем благоприятным является нитрат-анион. Оптимально носитель обкатывают в холодном состоянии с избытком раствора в роторном испарителе в количестве, достаточном для получения слабокислотного катализатора. Щелочной или щелочноземельный металл можно соимпрегнировать вместе с металлическим компонентом платиновой группы до тех пор, пока металл платиновой группы не выпадает в осадок в присутствии соли щелочного или щелочноземельного металла.

Ионный обмен является альтернативным способом включения слабой кислотности в катализатор. Неорганический оксидный носитель вводят в контакт с раствором, содержащим избыток ионов металла по сравнению с количеством, необходимым для достижения слабой кислотности. Хотя можно использовать любой подходящий способ приведения в контакт, эффективным способом является циркуляция раствора соли над носителем в емкости с неподвижным слоем. Для обеспечения необходимыми ионами металла используют водорастворимую соль щелочного или щелочноземельного металла; особенно предпочтительна калиевая соль. Носитель вводят в контакт с раствором обычно при температуре, колеблющейся от 10 до 100°С. Другой подходящий способ включает промывку катализатора кислотой и обработку паром.

Другой подходящий носитель с присущей слабой кислотностью можно назвать "синтетическим гидротальцитом", характеризующимся как слоистый двойной гидроксид. Гидротальцит представляет собой глину с идеальной элементарной ячейкой формулы Mg6Al2(OH)16(CO3)·4H2О, и можно легко получить близкие аналоги с переменными соотношениями магний/алюминий. W.T.Reichle в Journal of Catalysis, 94, 547-557 (1985), описывает синтез и каталитическое применение таких синтетических гидротальцитов, включая материалы с Mg и Al, замещенными другими металлами. Отжиг таких слоистых двойных гидроксидов приводит к разрушению слоистой структуры и образованию материалов, которые фактически описываются как твердые растворы полученных оксидов металлов.

Такие воплощения носителя настоящего изобретения описываются в US 5254743 и представляют собой твердые растворы оксида двухвалентного металла и оксида трехвалентного металла общей формулы (M+2 xО)(M+3 yO)OHy, полученные отжигом синтетических гидротальцитоподобных материалов, общую формулу которых можно представить как (M+2)x(M+3)y(OH)z, AqrH2O.

М+2 представляет собой двухвалентный металл или сочетание двухвалентных металлов, выбранных из группы, состоящей из магния, кальция, бария, никеля, кобальта, железа, меди и цинка. М+3 представляет собой трехвалентный металл или сочетание трехвалентных металлов, выбранных из группы, состоящей из алюминия, галлия, хрома, железа и лантана. Как М+2, так и М+3 могут представлять собой смеси металлов, принадлежащих к соответствующему классу, например, М+2 может представлять собой чистый никель или может представлять собой как никель, так и магний, или даже смесь никель-магний-кобальт; М+3 может представлять собой только алюминий или смесь алюминия и хрома или даже смесь трех трехвалентных металлов, таких как алюминий, хром и галлий. Aq представляет собой анион, чаще всего карбонат-ион, хотя в равной степени можно использовать другие анионы, в особенности такие анионы, как нитрат, сульфат, хлорид, бромид, гидроксил и хромат. Случай, когда М+2 представляет собой магний, М+3 представляет собой алюминий и Aq представляет собой карбонат-ион, соответствует ряду гидротальцитов.

Предпочтительно, чтобы твердый раствор (М+2 хО)(М+3 yО)OHy имел площадь поверхности, по меньшей мере, 150 м2/г, предпочтительнее, по меньшей мере, 200 м2/г и даже предпочтительнее, если она находится в интервале от 300 до 350 м2/г. Отношение двухвалентных и трехвалентных металлов х/y может изменяться от 2 до 20, причем предпочтительны отношения 2-10.

Способы получения известны в технике, и их можно найти в US 5811624, US 5770042 и US 5463155.

В случае любого из катализаторов, используемых в реакторе размыкания цикла, предпочтительно, чтобы катализатор также имел функцию катализатора изомеризации для конверсии циклогексана в метилциклопентан (МСР). Изомеризация циклогексана в МСР облегчает функцию размыкания цикла катализатора, так как цикл C5 легче разомкнуть, чем цикл С6.

Отмечается, что стадия дециклизации в настоящем изобретении особенно применима в сочетании с изомеризацией легких парафинов. Снижением содержания циклических соединений в сырье до стадии изомеризации повышают долю катализатора, доступного для изомеризации парафинов.

Хотя водород и легкие парафины можно удалить из промежуточного парафина отделением продувкой и/или фракционированием между зоной дециклизации и зоной изомеризации, предпочтительно промежуточное соединение проводят между зонами без отделения водорода и легких углеводородов. Экзотермическая реакция насыщения дает нагретое промежуточное соединение для зоны изомеризации, где, как правило, требуется дополнительное нагревание для получения необходимой температуры изомеризации. Охладитель или другой источник теплообмена между зоной размыкания цикла и зоной изомеризации может подходить для изменения температуры или для ввода в действие технологической комбинации.

Контакт в пределах зон дециклизации и изомеризации может быть обеспечен с использованием катализатора в системе с неподвижным слоем, в системе с подвижным слоем, системе с псевдоожиженным слоем или в операции периодического типа. Предпочтительна система с неподвижным слоем. Реагенты можно ввести в контакт со слоем частиц катализатора при движении вверх, вниз или в радиальном потоке. Реагенты при контакте с частицами катализатора, могут находиться в жидкой фазе, смешанной жидкой-паровой фазе или в паровой фазе, причем в настоящем изобретении превосходные результаты получают с использованием, главным образом, операции с жидкой фазой. Зона изомеризации может находиться в одном реакторе или в двух или нескольких отдельных реакторах, которые соединены между собой подходящими средствами, для гарантии того, что нужная температура изомеризации сохраняется на входе в каждую зону. Два или несколько реакторов, соединенных последовательно, предпочтительны для возможности улучшенной изомеризации через регулирование температур в отдельных реакторах и для частичной замены катализатора без остановки процесса.

Режим изомеризации в зоне изомеризации включает температуры, колеблющиеся, как правило, от 40 до 250°С. Как правило, более высокие температуры предпочтительны для того, чтобы благоприятствовать образованию равновесных смесей с наивысшей концентрацией нормальных алканов. В настоящем изобретении предпочтительны температуры в интервале 150-250°С. Давление в реакторе размыкания цикла, как правило, колеблется от 100 кПа до 10 МПа абсолютных, предпочтительно от 0,5 до 4 МПа. Часовые объемные скорости жидкостей колеблются от 0,2 до 15 объемов поступающих изомеризуемых углеводородов в час на объем катализатора, причем предпочтителен интервал 0,5-5 час-1.

Водород смешивают или оставляют с промежуточным парафином в зоне изомеризации для получения мольного отношения водорода к углеводородному сырью 0,01-5. Водород можно весь подавать извне или обеспечивать его за счет водорода, возвращаемого в сырье после удаления из потока, вытекающего из реактора. В водороде могут присутствовать легкие углеводороды и небольшие количества добавок, таких как азот и аргон. Воду из водорода, поступающего в процесс извне, следует удалять предпочтительно в адсорбционной системе, что известно в технике. В предпочтительном воплощении мольное отношение водорода к углеводороду в потоке, вытекающем из реактора, равно или меньше 0,05, причем, как правило, предотвращается необходимость возвращать водород из потока, вытекающего из реактора, в сырье.

Вода и сера являются каталитическими ядами, в особенности, для хлорсодержащих платина-оксидноалюминиевых катализаторов, описанных в данном описании ниже. Вода может действовать так, что катализатор непрерывно дезактивируется за счет удаления из него высокоактивного хлора, а сера временно дезактивирует катализатор, отравляя платину. Гидроочистка поступающего сырья, как описано выше, как правило, снижает содержание водообразующих окислителей до требуемых 0,1 ч/млн или меньшей величины и серы до 0,5 ч/млн или меньшей величины. Специалистам в данной области техники хорошо известны другие средства для удаления серы и воды из потоков поступающих углеводородов, такие как адсорбционные системы.

Любой катализатор, известный в технике как подходящий для изомеризации углеводородов, обогащенных парафинами, можно использовать в качестве катализатора изомеризации в зоне изомеризации. Один из подходящих катализаторов изомеризации содержит металл платиновой группы, кристаллический алюмосиликатный цеолит водородной формы и тугоплавкий неорганический оксид, и такая композиция предпочтительно имеет площадь поверхности, по меньшей мере, 580 м2/г. Предпочтительным благородным металлом является платина, которая присутствует в количестве от 0,01 до 5 мас.% от композиции, и оптимально в количестве 0,15-0,5 мас.%. Также могут присутствовать в каталитически эффективных количествах один или несколько металлов-промоторов, предпочтительно выбранных из групп VIB(6), VIII(8-10), IB(11), IIB(12), IVA(14), также могут присутствовать рений, железо, кобальт, никель, галлий и индий. Кристаллический алюмосиликатный цеолит может быть синтетическим или встречающимся в природе, и предпочтительно его выбирают из группы, состоящей из FAU, LTL, MAZ и MOR, причем особенно предпочтителен морденит с отношением диоксид кремния-оксид алюминия от 16:1 до 60:1. Цеолит, как правило, составляет от 50 до 99,5 мас.% композиции, причем остальное приходится на тугоплавкий неорганический оксид. Предпочтительным неорганическим оксидом является оксид алюминия, и предпочтительно один или несколько оксидов из числа гамма-оксид алюминия и эта-оксид алюминия. Другие подробности относительно состава раскрываются в US 4735929, включенном в данное описание в качестве ссылки.

Предпочтительная композиция катализатора изомеризации содержит один или несколько металлов платиновой группы, галоген и связующее - неорганический оксид. Предпочтительно катализатор содержит галогенид металла Фриделя-Крафтса, причем особенно предпочтителен хлорид алюминия. Оптимальным металлом платиновой группы является платина, которая присутствует в количестве 0,1-5 мас.%. Неорганический оксид предпочтительно это оксид алюминия, причем наилучшие результаты обеспечивают гамма-оксид алюминия и эта-оксид алюминия. Оптимально материал носителя находится в форме отожженного цилиндрического экструдата. Композиция также может содержать органический полигалоидный компонент, причем предпочтителен четыреххлористый углерод, и общее содержание хлорид-иона составляет 2-15 мас.%. Органический хлорсодержащий промотор, предпочтительно четыреххлористый углерод, добавляют во время операции для поддержания концентрации 30-300 мас.ч/млн промотора в комбинированном сырье. Другие подробности и варианты стадий получения и работы с предпочтительным катализатором изомеризации раскрываются в US 2999074 и US 3031419, включенных в данное описание в качестве ссылок.

Зона изомеризации, как правило, включает секцию разделения, оптимально состоящую из одной или нескольких фракционных дистилляционных колонн с соединенными теми частями, где происходит отделение легких компонентов от продукта, обогащенного изопарафинами. Кроме того, во фракционирующей колонне изопарафиновый концентрат можно отделить от концентрата циклических соединений, причем последний возвращают в зону дециклизации. Для отделения продукта, обогащенного изопарафинами, от потоков, возвращающихся на дециклизацию и/или изомеризацию, в технологическую комбинацию можно включать другие методы, известные в технике, включая адсорбцию на молекулярных ситах или комбинацию адсорбции на молекулярных ситах и фракционирования. Одно из таких воплощений включает контактирование с сырьем нафты, поступающим в зону изомеризации, для получения продукта, обогащенного нормальными парафинами, разделение продукта адсорбцией на молекулярных ситах в условиях адсорбции для получения концентрата нормальных парафинов и концентрата циклических соединений, содержащего изопарафины, и конверсию концентрата циклических соединений/изопарафинов в зоне дециклизации для получения промежуточного парафина, который возвращают в зону изомеризации. С другой стороны, концентрат циклических соединений содержит слаборазветвленные, а также нормальные парафины, и его необязательно подвергают фракционной перегонке для разделения парафинов, возвращаемых на изомеризацию, и потока циклических соединений на дециклизацию. Необязательные и не являющиеся ограничительными воплощения, включая условия адсорбции и характеристики адсорбентов, раскрываются в US 4585826 и US 5043525.

Необязательно процесс изомеризации проводят в реакторе размыкания цикла 50, что возможно в настоящем изобретении. Как видно на фиг.1, 4 и 5, реактор размыкания цикла 50 содержит катализатор для изомеризации парафинов, что повышает выход нормальных парафинов. Выбор катализатора может быть предпочтительным, так как рабочим режимом для процесса изомеризации будет температурный интервал от 350 до 425°С.

Дополнительные обсуждение и информация, касающиеся катализаторов изомеризации, доступны из US 6080904, US 5382731, US 5334972, US 4834866 и US 4783575, включенных в данное описание в качестве ссылок.

Пример

Моделирование с использованием процесса размыкания цикла на потоках поступающей нафты показывает, что содержание парафинов будет возрастать в полученном технологическом потоке. Моделирование с использованием процесса размыкания цикла осуществляют для исследования возрастания выхода легких парафинов из нафты. Таблица показывает результаты, полученные при моделировании, где сравниваются оценки выхода при получении легких олефинов. Моделирование осуществляют для сырья модели нафты, коммерческой нафты, модели пиробензина и модели сырья из процесса MaxEne™. MaxEne представляет собой способ отделения нормальных углеводородов от смеси углеводородов и лицензирован UOP LLC.

Расчеты показывают, что можно ожидать 4-7% увеличение образования этилена относительно исходного сырья и примерно 2-6% увеличение можно ожидать при получении пропилена относительно исходного сырья. Кроме того, моделирование показывает, что можно ожидать, что количество остающихся тяжелых углеводородов снизится на примерно 13-30% относительно исходного сырья. Испытания показывают, что можно ожидать существенное увеличение образования легких олефинов с применением реактора размыкания цикла.

Хотя изобретение описано с помощью предпочтительных воплощений, следует иметь в виду, что изобретение не ограничивается раскрытыми воплощениями, но подразумевается, что объем прилагаемой формулы изобретения перекрывает заключенные в них различные модификации и эквивалентные установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ИЗ ЗОНЫ ИЗОМЕРИЗАЦИИ | 2015 |

|

RU2675242C1 |

| ПОЛУЧЕНИЕ ЭТИЛЕНА В РЕЗУЛЬТАТЕ ПАРОВОГО КРЕКИНГА НОРМАЛЬНЫХ ПАРАФИНОВ | 2001 |

|

RU2267516C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ С ИСПОЛЬЗОВАНИЕМ СЕЛЕКТИВНОГО АДСОРБЦИОННОГО РАЗДЕЛЕНИЯ И КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 2002 |

|

RU2296734C2 |

| СПОСОБ АДСОРБЦИОННОГО ВЫДЕЛЕНИЯ МОНОМЕТИЛЗАМЕЩЕННЫХ ПАРАФИНОВ | 2002 |

|

RU2281933C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2615160C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2364582C2 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ РЕКТИФИКАЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2527284C1 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2507188C1 |

| Способ выделения нормальных парафиновых углеводородов из смеси,содержащей изопарафиновые углеводороды | 1976 |

|

SU984401A3 |

| Способ выделения нормальных парафиновых углеводородов из смеси с изопарафиновыми и ароматическими углеводородами | 1976 |

|

SU686611A3 |

Изобретение относится к способу получения поступающего сырья для установки парового крекинга для получения легких олефинов, включающему пропускание потока поступающего сырья (12), содержащего углеводороды С5-С9, в том числе нормальные парафины С5-С9, в адсорбционную установку (20), причем адсорбционная установка (20) содержит адсорбент и работает в режиме избирательной адсорбции нормальных парафинов, и получение потока рафината (22), содержащего углеводороды С6-С9, не относящиеся к нормальным углеводородам; пропускание потока десорбента (18) в адсорбционную установку (20), работающую в режиме десорбции нормальных парафинов из адсорбента, и получение потока экстракта (24), содержащего нормальные парафины С6-C9 и парафины С5; пропускание потока рафината (22) в реактор размыкания цикла (50), где поток рафината (22) вводят в контакт с катализатором для превращения ароматических углеводородов в нафтены и катализатором для конверсии нафтенов в парафины в режиме размыкания цикла с образованием технологического потока после размыкания цикла (52), содержащего н-парафины и изопарафины; пропускание потока экстракта (24) в установку парового крекинга (40) и пропускание, по меньшей мере, части потока после размыкания цикла (56) в установку парового крекинга (40). Использование реактора размыкания цикла позволяет существенно увеличить образование легких олефинов. 8 з.п. ф-лы, 1 табл., 7 ил.

пропускание потока поступающего сырья (12), содержащего углеводороды С5-С9, в том числе, нормальные парафины С5-С9, в адсорбционную установку (20), причем адсорбционная установка (20) содержит адсорбент и работает в режиме избирательной адсорбции нормальных парафинов, и получение потока рафината (22), содержащего углеводороды С6-С9, не относящиеся к нормальным углеводородам;

пропускание потока десорбента (18) в адсорбционную установку (20), работающую в режиме десорбции нормальных парафинов из адсорбента, и получение потока экстракта (24), содержащего нормальные парафины С6-С9 и парафины С5;

пропускание потока рафината (22) в реактор размыкания цикла (50), где поток рафината (22) вводят в контакт с катализатором для превращения ароматических углеводородов в нафтены и катализатором для конверсии нафтенов в парафины в режиме размыкания цикла с образованием технологического потока после размыкания цикла (52), содержащего н-парафины и изопарафины;

пропускание потока экстракта (24) в установку парового крекинга (40); и пропускание, по меньшей мере, части потока после размыкания цикла (56) в установку парового крекинга (40).

пропускание потока поступающего сырья (12), содержащего углеводороды С5-С9, в том числе, нормальные парафины С5-С9, в установку, работающую в режиме фракционирования поступающего сырья (10), до пропускания потока поступающего сырья (12) в адсорбционную установку (20), для разделения потока поступающего сырья на головной поток поступающего сырья (14), обогащенный парафинами С5, и нижний поток поступающего сырья (16), содержащий углеводороды С6-С9, где нижний поток поступающего сырья (16) является потоком поступающего сырья для адсорбционной установки (20).

пропускание, по меньшей мере, части потока после размыкания цикла (54) в установку фракционирования потока после размыкания цикла (60), работающую в режиме образования потока метана (62), и потока, не содержащего метан (64); и

пропускание, по меньшей мере, части потока, не содержащего метан, в установку парового крекинга (40).

пропускание, по меньшей мере, части потока, не содержащего метан (64), в изомеризационную установку (70), работающую в режиме получения выходящего потока смеси, содержащего нормальные парафины и изопарафины; и

пропускание выходящего потока смеси (72) в адсорбционную установку (20).

| US 6149800 А, 24.02.1999 | |||

| US 20020063082 А1, 30.05.2002 | |||

| RU 2000113880 А, 27.04.2002 | |||

| RU 96119940 А, 10.12.1998 | |||

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092522C1 |

Авторы

Даты

2009-01-10—Публикация

2004-11-05—Подача