В описании используют термины, приведенные ниже. Термин .поток сырья или сырьевой поток означает поток вещества,, с которым исходный сырьевой материал подается к адсорбенту. Такой поток содержит один или не|:колько экстрагируемых (извлекаемых компонентов и один или несколько рафинатных компонентов. Понятие Экстрагируемый компонент относится к соединению или группе соединений одного типа, которые более избирательно (селективно) поглощаются адсорбентом или, иначе говоря, более селективно адсорбируются. Под рафинатным компонентом подразумевается соединение или тип соединений, которые адсорбируются менее селективно. В рассматриваемом процессе нормальные парафины, содержащиеся в сырьевом потоке, являются экстрагируемыми компонентами, тогда как изопарафины и ароматические углеводороды, входящие в состав сыр евого потока, являются рафинатными компонентами. Термин десорбируюший материал или десорбирующее вещество означает вещество, способное десорбировать экстрагируемый компонент с адсорбента. Термин первый десор бирующий материал означает десорбент ароматических углеводородов, т.е. вещество, способное десорбировать поверхностно-адсорбированные сырьевые ароматические углеводороды, но не способное десорбировать с адсорбента нормальные парафины, удерживаемые в его порах. Термин второй десорбирующий материал означает десорбент парафиновых угле водородов, т.е. вещество, обладающе способностью вызывать десорбцию адсорбированных в порах адсорбента нормальных парафинов. Терминпромывающий агент подразумевает соединение рафинатного типа, основной целью введения которого в процесс является смывание или вымыва ние рафинатных компонентов из не селективного свободного объема (ни будет дано определение этому понятию) адсорбента. Термин поток де сорбента или входящий поток де бента обозначает массопоток, пос редством которого или с которым де сорбирующий материал подается . к адсорбенту. Термин поток рафинат или рафинатный поток или выходящий поток рафината означает массопоток, посредством которого с адсорбента удаляется подавляющая часть рафинатных компонентов. Сост рафинатного потока может варьирова .ся в широких пределах - от де сорбирующего материала до 100% раф натных компонентов. Термин поток кстракта или выходяший поточ кстракта означает массопоток, осредством которого (с которым) экстрагируемый материал, десорбироанный с помощью десорбйрующего материала, удаляется с адсорбента. Термин селективный объем пор адсорбента подразумевает тот объем пор адсорбента, который избиратель- f, но (селективно) поглощает экстрагируемые компоненты из исходной сырьевой смеси. Термин неселективный свободный объем адсорбента обозначает тот объем адсорбента, который ответственен за неселективное поглощение и удерживание экстрагируемых компонентов из исходной сырьевой смеси. Этот объем включает пустоты и полости в адсорбенте, которые не содержат адсорбционных мест (т.е. пор определенного размера), а также свободное незаполненное пространство между частицами адсорбента. Селективный объем пор и неселективный свободный объем адсорбента обычно вьфажают в единицах объема. Эти величины имеют существенное значение при определении необходимой скорости потока жидкости, обуславливающей ее расход при поступлении в технрлогическую зону, а следовательно и эффективность соответствующих операций для данного количества адсорбента . В качестве сырья используют углеводородные фракции с числом углеродных атомов в молекуле от б до 30. Типичным сырьем является, например, Ci6 С15-керосиновая фракция нефти. Сырьевые потоки содержат в своем составе нормальные парафины, изопарафины и ароматические углеводороды. В зависимости от типа сырой нефти, из которой получают сырьевую углеводородную фракцию, концентрация в ней нормальных парафинов составляет 20-60 об.% (от исходного объема сырья) , концентрация ароматических углеводородов составляет . 10-30 об.%( в расчете на исходное сырье. В некоторых случаях концентрация ароматических углеводородов в сырье составляет 2-4 об.%. При проведении способа почти все ароматические углеводороды попадают в поток рафината. Однако небольшая часть этих ароматических углеводородов достаточно прочно адсорбируется на поверхности частиц адсорбента и в конечном счете попадает в виде примеси в экстрагируемый целевой продукт, состоящий из нормальных парафинов. Ароматические углеводороды, содержащиеся в исходном сырье, могут включать моноядерные (моноциклические), такие как бензол и различные алкилбензолы Инданы и алкиличданы; а также биядерные ароматические углеводороды.

включая нафталин, дифенил, аценафтены и их производные.

Промьюакжмй агент должен гметь температуру кипения, в достаточной степени отличающуюся от температуры кипения рафитантного компонента сырьевой смеси. Это является необходимь условием его отделения от рафинатного потока. Таким образом, промывающий агент может быть выбран из числа гомологов алифатических углеводородов с разветвленной цепью или среди циклических компонентов сырьевой смеси, температура кипения которых лежит выше или ниже температуры кипения рафинатного компонента. Так, например, в процессе выделения но я альных парафинов из С сырьевой смеси углеводородов используют иэооктан, который практически не адсорбируется адсорбентом и который, в то же врется, сравнительно легко отделяется от Cjo-Cj рафинатных компонентов посредством дистилляции. Промывсшзщий агент подают со скоростью, достаточной для эквивалентного заполнения объема свободного пространства между частицами адсорбента, проходящего данную точку технологического цикла при заданной скорости циркуляции, в результате чего происходит практически полное и непрерывное удаление главным образсм рафинатных компонентов из пространства между частиЦс1ми адсорбента, .в то время как: последний совершает циркуляцию через все стадии технологического процесса. Вытесненные рафинатные компоненты, замененное в пространстве между частицами адсорбента промывающим агентом, соединяются в жидкий поток, текугций в системе в направлении сверху вниз и в конечном счете удаляемый из циркулирующей жидкой фазы посредством выведения в виде отходящего рафинатного потока, который может быть затем направлен в сепарационное отделение, где производят выделение рафинатньк компонентов из смеси с промывающим агентом.

Десорбирующие материалы также должны иметь интервал температур кипения, отличаю11Шйся от соответствующего парб1метра сырьевой смеси, приводимой в контакт с адсорбентом, что является необходимым для эффективного последующего отделения десорбентов и повторного их использования.

В к&честве десорбента ароматических углеводородов используют ароматические углеводороды, имеющие температуру кипения, существенно отличающуюся от температуры кипения сырьевой смеси. В том случае, когда десорбент используют на стещии прокьшки, температура кипения десорбен

должна отличаться от температуры кипения промывочного агента, что позволяет осуществлять их разделение путем перегонки. В качестве десорбента ароматических углеводородов используют бензол, толуол, изомеры ксилола (орто-, мета- и пара-ксилол) и этилбензол.

В случае, когда преварительное контактирование адсорбента (перед стадией десорбции нормальных парафи10новых углеводородов) с десорбентом ароматических углеводородов проводят на стадии промывки, концентрация последнего в смеси в промывающим агентом может изменяться от 5

15 до 100 об.% от объема смеси, предпочтительно от 15 до 40 об.%.

Десорбент парафиновых углеводородов может быть любым из нормальных парафинов, имеющим температуру ки0пения, отличную от температуры кипения сырьевой смесиf например нормальный пентан.

Адсорбенты, используемые в процессе, представляют собой цеолиты,

5 имеющие однородные поры диаметром 5А, такие как шабазит или молекулярные сита Линде типа 5 А.

Используемый адсорбент получают формовкой цеолита и связующего ве0щества в гранулы цилиндрической формы, таблетки. Размер частиц адсорбента составляет 20-40 мещ.

Адсорбент используют в виде одного или нескольких плотных, неподвижных слоев, которые попеременно

5 контактируют с исходной сырьевой смесью и десорбирующими материалами. Потоки исходной сырьевой смеси и десорбирующих материалов возможно направлять через адсорбент как свер0ху вниз, так и снизу вверх.

Наиболее эффективно использование системы с противоточным движением потоков сырья и адсорбента.

В процессах с движущимся слоем

5 адсорбента или с имитированным перемещением этого слоя операции адсорбции и десорбции происходят непрерывно, что позволяет осуществлять непрерывное получение потоков

0 рафината и экстракта и непрерывное использование потоков сырья и десорбентов. Одним из наиболее предпочтительных вариантов рассматриваемого процесса является технологи5ческая схема, известная как система с имитированным противоточным движением слоя адсорбента. В такой системе имеет место поступательное движение многочисленных жидких акцес0сорных точек в.нижнюю часть .адсорбционной камеры, что имитирует движение вверх адсорбента, содержащегося в адсорбционной камере. Лишь четыре акцессорные линии находятся в действии в любой выбранный момент

5

времени, а именно: подводящая линия по которой поступает--поток исходного сырья, подводящая линия, по которой в систему подается поток десорбента, отводящая линия для потока ра фината и отводящая линия для потока экстракта. Совпадающим с имитированным движением вверх твердого адсорбента является движение жидкости, занимающей, свободный объем уплотненнго слоя адсорбента. Для того,чтобы при этом сохранялся противоточный контакт, подача жидкости вниз адсорционной камеры может осуществляться с пгмощью насоса.

Адсорбционная зона определяется как зона, в которой адсорбент размещается между поступающим потоком исходного сырья и отводимым потоком рафината. В этой зоне исходную сырьевую смесь приводят в контактное взаимодействие с адсорбентом. Экстргируемый компонент смеси при этом адсорбируется, а поток рафината выводится. Поскольку общий массопоток через зону принято считать от потока сырья, поступающего в зону, до потока рафината, который выводят из зоны, направление течения массопотока в этой зоне рассматривается как сверху,вниз (от ввода сырьевого потока до вывода рафинатного потока).

Непосредственно выше по течению по отношению к потоку жидкости в адсорбционной зоне находится зона промывки. Эта зона определяется как зона, в которой адсорбент нахо;щтся между выходящим потоком экстракта и поступающим в систему потоком сырья Основными операциями, протекающими в зоне промывки являются: вытеснение из неселективного свободного адсорбента рафинатного материала и десорбция рафинатного материалу, адсорбированного на поверх.ности частиц адсорбента, оащгй ток материала в зоне промывки имеет направление вниз от выходящего потока экстракта до подаваемого в систему потока сырья.

Непосредственно аьаяе зоны промывки по отношению к току жидкости находится зона десорбции, Десорбционная зона определяется как зона, в которой адсорбент заключен между поступающим потоком десорбента и отводящим потоком экстракта. В эоне десорбции десорбент парафиновых углеводородов Зс1мещает нормальные парафины, которые поглощены адсорбентом в ходе его предащумего контактирования с сырьевой смесью в адсорбционной зоне. Ток жидкости в зоне десорбции имеет то же направление, что и в преда1ДУЩИХ зонах.

В некоторых случаях используют буферную промежуточную зону. Буфер

ная зона определяется, как участок адсорбента между выходящим потоком рафината и поступающим потоком де сорбента. В случае ее использования в системе эта зона располагается непосредственно выше (по отношению к току жидкости) зоны адсорбции. Буферную зону используют для сохранения количества десорбента, применяемого на стадии десорбции, так как часть рафинатного потока удаляется из зоны адсорбции и может подаваться в буферную зону с целью замещения десорбирующего материала, присутствующего в этой зоне, и вытеснения его из этой зоны в зону десорбции.

В предлагаемом способе технологические операции могут осуществлятся с использованием как жидкой, так и паровой фазы, однако жидкофазные операции являются более предпочтительными вследствие применения в этом случае более низких температур, и, следовательно, некоторого улучшения селективности адсорбции. Условия адсорбции включают температурный диапазон в пределах от 40 до и диапазон давлений в пределах от атмосферного давления до 35,2 кг/см..

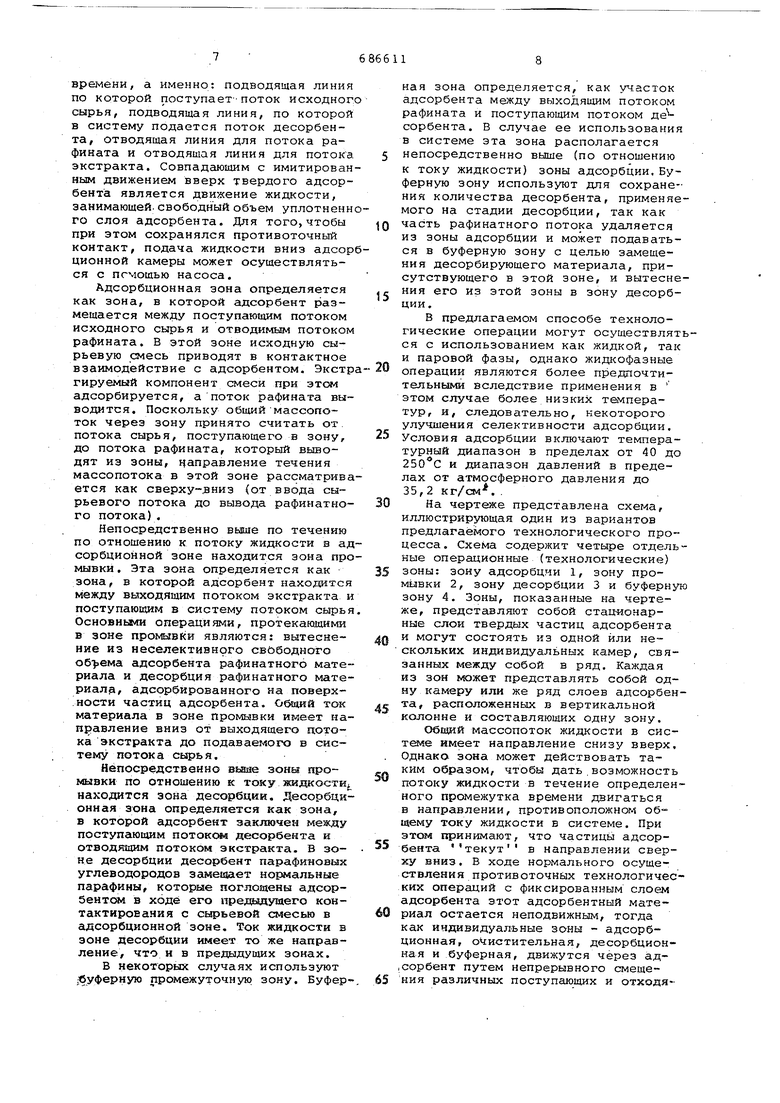

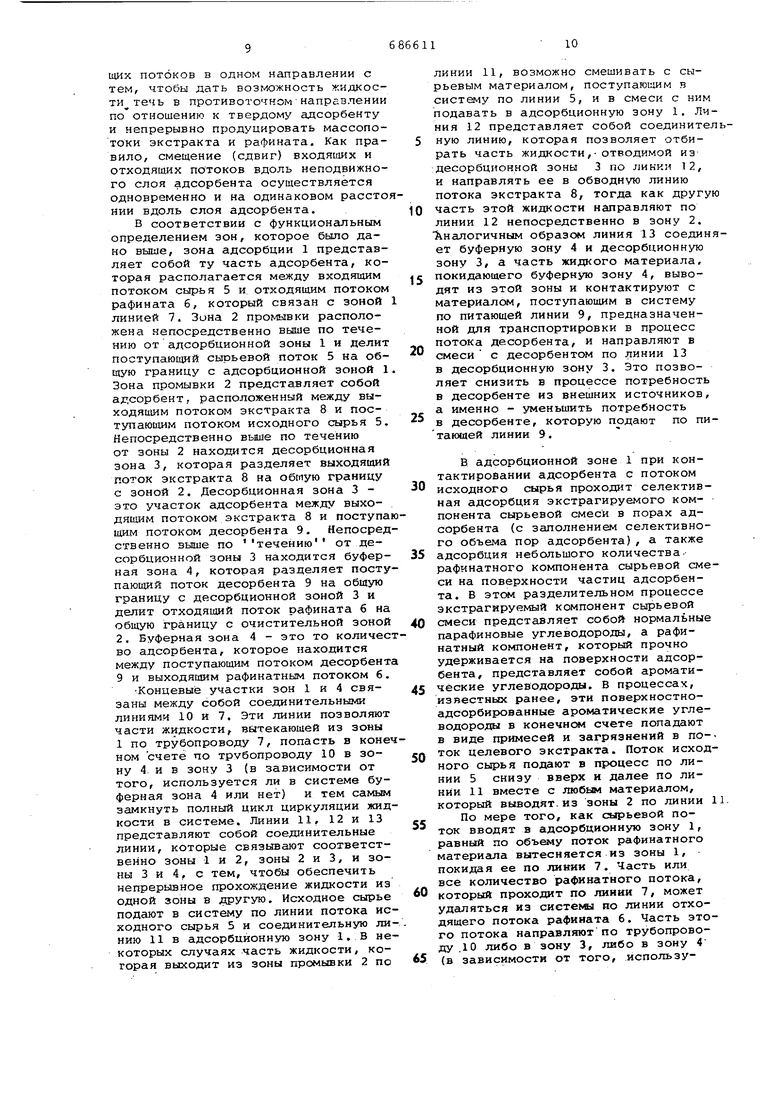

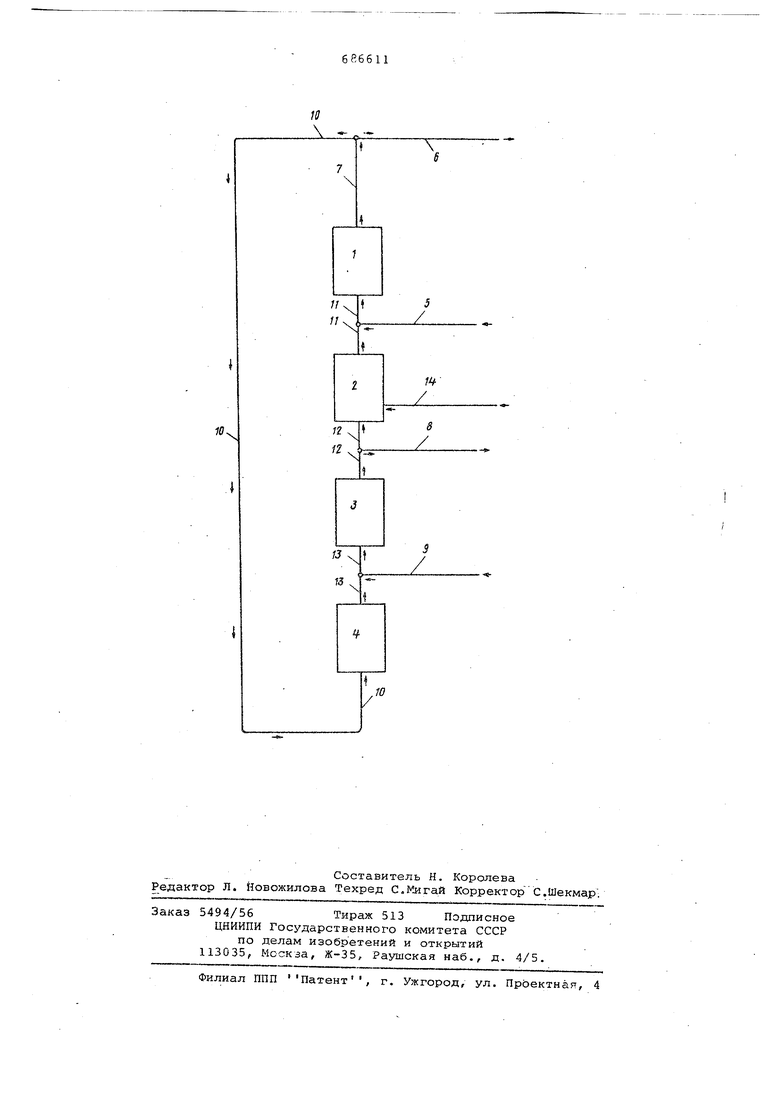

На чертеже представлена схема, иллюстрирующая один из вариантов предлагаемого технологического процесса. Схема содержит четыре отдельные операционные (технологические) зоны: зону адсорбции 1, зону промьзвкн 2, зону десорбции 3 и буферну зону 4. Зоны, показанные на чертеже, представляют собой стационарные слои твердых частиц адсорбента и могут состоять из одной или не- скольких индивидуальных камер, связанных между собой в ряд. Каждая из зон может представлять собой одну камеру или же ряд слоев адсорбента, расположенных в вертикальной колонне и составляющих одну зону,

Общий массопоток жидкости в систетие имеет направление снизу вверх. Однако зона может действовать таким образом, чтобы дать,возможность потоку жидкости в течение определенного промежутка времени двигаться е направлении, противоположном общему току жидкости в системе, При этом принимают, что частицы адсорбента текут в направлении сверху вниз. В ходе нормального осуществления противоточнах технологических операций с фиксированным слоем адсорбента этот адсорбентный материал остается неподвижным, тогда как индивидуальные зоны - адсорбционная, очистительная, десорбционная и буферная, движутся через ад.сорбент путем непрерывного смещения различных поступающих и отходящих потоков в одном направлении с тем, чтобы дать возг-южность жндкости течь в противоточномнаправлении по отношению к твердому адсорбенту и непрерывно продуцировать массопотоки экстракта и рафината. Как правило, смещение (сдвиг) входящих и отходящих потоков вдоль неподвижного слоя адсорбента осуществляется одновременно и на одинаковом расстонии вдоль слоя адсорбента.

В соответствии с функционсшьным определением зон, которое было дано выше, зона адсорбции 1 представляет собой ту часть адсорбента, которая располагается между входящим потоком сырь я 5 и отходящим потоком рафината б, который связан с зоной линией 7. Зона 2 прогфлвки расположена непосредственно выше по течению от адсорбционной зоны 1 и делит поступаюощй сырьевой поток 5 на общую границу с адсорбционной зоной 1 Зона промывки 2 представляет собой адсорбент, расположенный между выходящим потоком экстракта 8 и поступающим потоком исходного сырья 5. Непосредственно выше по течению от зоны 2 находится десорбционная зона 3, которая разделяет выходящий поток экстракта 8 на обтую границу с зоной 2. Десорбционная зона 3 это участок адсорбента между выходя цим потоком экстракта 8 и поступащим потоком десорбента 9, Непосредственно выше по течению от десорбционной зоны 3 находится буферная зона 4, которая разделяет поступающий поток десорбента 9 на общую границу с десорбционной зоной 3 и делит отходящий поток рафината б на общую границу с очистительной зоной 2. Буферная зона 4 - это то количесво адсорбента, которое находится между поступающим потоком десорбента 9 и выходящим рафинатным потоком б.

Концевые участки зон 1 и 4 связаны между собой соединительными линиями 10 и 7. Эти линии позволяют части жидкости, вытекающей из зоны 1 по трубопроводу 7, попасть в конечном счете по трубопроводу 10 в зону 4 и в зону 3 (в зависимости от того, используется ли в системе буферная зона 4 или нет) и тем самым замкнуть полный цикл циркуляции жидкости в системе. Линии 11, 12 и 13 представляют собой соединительные линии, которые связывают соответственно зоны 1 и 2, зоны 2 и 3, и зоны 3 и 4, с тем, чтобы обеспечить непрерывное прохождение жидкости из одной зоны в другую. Исходное сырье подают в систему по линии потока исходного сырья 5 и соединительную линию 11 в адсорбционную зону 1. В некоторых случаях часть жидкости, которая выходит из зоны промывки 2 по

линии 11, возможно смешивать с сырьевым материалом, поступающим в систему по линии 5, и в смеси с ним подавать в адсорбционную зону 1. Линия 12 представляет собой соединительную линию, которая позволяет отбирать часть жидкости,-ОТВОДИМОЙ из десорбционной зоны 3 по линии 12, и направлять ее в обводную линию потока экстракта 8, тогда как другую

O часть этой жидкости направляют по линии 12 непосредственно в зону 2. Аналогичным образом линия 13 соединяет буферную зону 4 к десорбционную зону 3, а часть жидкого материала,

5 покидающего буферную зону 4, выводят из этой зоны и контактируют с материалом, поступающим в систему по питающей линии 9, предназначенной для транспортировки в процесс потока десорбента, и направляют в

смеси с десорбентом по линии 13 в десорбционную зону 3. Это позволяет снизить в процессе потребность в десорбенте из внешних источников, а именно - уменьшить потребность

5 в десорбенте, которую подают по питаюшей линии 9.

В адсорбционной зоне 1 при контактировании адсорбента с потоком

исходного сырья проходит селективная адсорбция экстрагируемого компонента сырьевой смеси в порах адсорбента (с заполнением селективного объема пор адсорбента), а также

адсорбция небольшого количества.

рафинатного компонента сырьевой смеси на поверхности частиц адсорбента. В этом разделительном процессе экстрагируемый компонент сырьевой

смеси представляет собой нормальные парафиновые углеводороды, а рафинатный компонент, который прочно удерживается на поверхности адсорбента, представляет собой ароматичёские углеводороды. В процессах, известных ранее, эти поверхностноадсорбированные ароматические углеводороды в конечном счете попадают в виде примесей и загрязнений в по-

ток целевого экстракта. Поток исходного сырья подают в процесс по линии 5 снизу вверх и далее по линии 11 вместе с любым материалом, который вывод:чт. из зоны 2 по линии 11.

По мере того, как сырьевой поток вводят в адсорбционную зону 1, равный по объему поток рафинатного материала вытесняется из зоны 1, покидая ее по линии 7. Часть или все количество рафинатного потока,

который проходит по линии 7, может удаляться из сиетеьвы по линии отходящего потока рафииата 6. Часть этого потока направляют по трубопроводу .10 либо в зону 3, либо в зону 4

(в зависимости от того, используется буферная зона 4 в процессе или нет), Отводимый по трубопроводу 6 рафинатный поток может быть направлен в сепарационное отделение (не показано на рисунке), предназначенное для сепарации рафинатных компонентов от десорбирующих материалов .

Адсорбент в зоне 1 можно представить себе, как двигающийся в йаправлении, противоточном движению жидкости в этой зоне. Имитированное перемещение твердых частиц происходит и на входе в адсорбционную яону и на В ..соде из нее, когда зоны смещаются (сменяют друг друга) в ходе осуществления ппределенной части полного цикла операций. Адсорбент, входящий в зону 1, поступает сюда из зоны 3 или зоны 4 (в зависи.юсти от того, используется буферная зона 4 в процессе или нет), Если буферная зона 4 не используется, то адсорбент покидающий зону 3 и поступающий в зону1, будет, как правило, содержать десорбирутощий материал, присутствующий как в неселективном свободном объеме, так и в селективном объеме пор. В тех случаях, когда зона 4 включается в процесс, часть рафинатного потока возможно перепускать по трубопроводу 10 в буферную зону 4 с целью вытеснения десорбирующего материала из неселективного свободного объема, присутствующего в частицах адсорбента в зоне 4, в десорбционную зону J по трубопроводу 13. Адсорбент, который затем проходит из буферной зоны 4 в адсорбционную зону 1, содержит большую часть десорбирующего материала, размещенную в селективном объеме пор адсорбентных частиц, для десорбции которой в зоне 1 требуется экстрагируемый материал.

Адсорбент при прохождении, через адсорбционную зону от ее нижней грницы по направлению к ее верхней границе (по отнощению к току жидкости в этой зоне) адсорбирует экстрагруемый материал из поступающего в зону сырьевого потока. Когда адсобент выходит из адсорбционной зоны, он содержит экстрагируемый материал и некоторое количество рафинатного. материала, находящегося в селективном объеме пор адсорбента, а также некоторое, количество рафинатного материала, адсорбированного на поверхности частиц адсорбента. Материал, присутствующий в неселективном свободном Объеме адсорбента, пре.дставпяет собой обычно рафинатный материал с небольшой долей экст рагируемого материала из исходного сырья, не поглощенного адсорбентом. Этот адсорбент проходит затем в зон 2, поступая в эту зону в области ее

нижней границы, где проходит питательная линия 5.

Когда адсорбент поступает в зону промывки 2 из адсорбционной зоны 1, он обычно содержит некоторое количество рафинатного материала, присутствующего в селективном объеме пор адсорбента, в неселективном свободном объеме адсорбента и адсорбированного на .поверхности частиц адсорбента. Функция зоны 2 состоит в том, чтобы удалить рафинатный материал из селективного объема пор адсорбента, из неселективного свободного объема адсорбента и с

с поверхности частиц адсорбента таким образом, чтобы адсорбент, покидающий зону 2 или, иначе говоря, пересекающий ее верхнюю границу (линия 8), содержит минимально возможное количество рафинатного материала, который может загрязнить поток целевого продукта. Это возможно осуществить двумя путями.

По первому варианту часть потока экстракта, представляющего собой

5 смесь десорбента и экстрагируемого материала, поступает в зону 2 из зоны 3 по линии трубопровода 12 и вытесняет рафинатный материал из селективного объема пор адсорбента

0 и рафинатный материал из неселективного свободного объема адсорбента вверх, в поток жидкости, поднимающийся в направлении к потоку 6... К зоне 2 подходит также линия 14, по

5 которой в зону поступает смесь,

состоящая из промывающего -агента и десорбента ароматических углеводородов .

По второму варианту по линии 14

Q в зону 2 вводят десорбент ароматических углеводородов в смеси с промывающим агентом. При контактировании адсорбента в зоне 2 с адсорбентом ароматических углеводородов по5 верхностно-десорбированные ароматические углеводороды десорбируются с частиц адсорбента и выносятся с помощью потока промывающего агента и части потока экстракта, поступающего в зону 2 по линии 12 вниз, через зону 2, по направлению к потоку 6, обеспечивающей выведение из зоны отходящего рафинатного потока. .

Адсорбент,, который выходит из зоны 2, поступает в десорбционную зону 3 через нижнюю границу зоны (линия 8) , обеспечивающей о.вод из системы потока экстракта. Основной операцией, проходящей в десорбционной зоне, является практически полное 0 удаление нормальньох парафинов с адсорбента. Это Удаление осуществляется путем контактирования адсорбента, который в этот момент является, по существу, свободным от поверх5 ностно-адсррбированных ароматических углеводородов, с десорбентом нормальных парафиновых углеводородов, способным замейхать нормальные парафины в селективном объеме пор адсорбента. Поступающий поток десор бента подводят к верхней границе зоны 3 по линиям 9 и 13, Часть десорбированных нормальных парафинов выводят из десорбционной зоны 3 в смеси с десорбентом по линии 8, пре йазначенной для отвода потока экстр fa. Отводимой из системы поток экст ракта подают в отделение сепарации :(на чертеже не показан), где нор|мальные парафины отделяют от десор|бирующего материала. Адсорбент, по кидающий десорбционную зону 3, со держит десорбирующий материал, удер :живаемый как в селективном объеме пор, так и в свободном объеме адсор бента. Далее адсорбент поступает в буферную зону 4, входя в нее у нижней границы, которой является линия 9, предназначенная для подачи в сис тему потока десорбирующего материала .. Буферная зона 4 может быть испол зована в данном процессе как для сохранения количества десорбента, применяемого в процессе, так и для предотвращения загрязнения экстратируемого материала компонентами рафинатного материала. При использовании буферной зоны 4 часть потот ка рафината направляют в зону 4 по линиям 10 и 7 с целью замены десорбирующего материала в неселективном свободном объеме адсорбентных части находящихся в зоне 4, при одновре менном выводе десорбента из буферной зоны 4.по линии 13 в десорбцион ную зону 3. Поскольку десорбрфующий материал подают в систему по линии связанной с линией 13, которая соединяет буферную зону 4 с десорбционной зоной 3, тот десорбирующий ма териал, который вытесняется из адсорбента в буферной зоне 4, позволяет снизить потребность в десорбирующем материале, подаваемом в систему по линии 9. Адсорбент, покидаю щий зону 4 через ее верхнюю границу которой.является линия 6, содержит по существу, один десорбирующий материал - в селективном объеме пор, а также рафинатный материал, присут ствующий в неселективном свободном объеме частиц адсорбента. В тех случаях, когда буферную зону 4 не используют, возможно перепус кать некоторое количество рафинатног потока из зоны 1 непосредственно в зону 3. В.этих случаях- необходимо, чтобы состав материала, который покидает зону -1 по линии 7 и далее сле дует по линии 6, практически, не содержал рафинатного материала, лачаль .ные порции рафинатнсго материала, вы водимые из зоны 1, содержат очень высокую концентрацию десорбирующего материала и их возможно перепускать из линий 10 и 7 непосредственно в зону 3. На этот период времени течение отводимого рафинатного потока, покидающего процесс по линии 6, останавливают. Когда поток, проходящий по линиям 10 и 7 в зону 3, содержит достаточное количество рафинатного материала, ток. жидкости в зону 3 по линии 10 прекращают и начинают отвод рафинатного потока из системы по линии 6. В то время как рафинатные материалы выводят из системы по линии 6, десорбирующий материал из внешнего источника возможно подавать в зону 3 по линиям 9 или 7. Пример, Пример иллюстрирует факт снижения концентрации приме;сей ароматических углеводородов в целевых нормальных парафиновых угле:водородах при использовании предварительного контактирования адсорбента (перед стадией десорбции нормальных парафиновых углеводородов) с десорбентом ароматических углеводородов. Аппарат, используемый в опытах, представляет собой колонну, содергжащую 24 отдельных слоя адсорбента, которые последовательно соединены пpoтoчны tи трубопроводами. Слои содержат перемещаемые спускные отверстия, к которым присоединялись перемещаемые трубопроводы, позволяющие либо направлять материал в систему, либо выводить его из процесса в соответствии с заранее заданным циклом технологичес1сих операций. Аппарат содержит четыре отдельные технологические зоны. При этом буферная зона содержит 4 слоя адсорбента, десорбционная зона - 6 слоев, зона - 8 слоев, зона адсорбции - 6 слоев. В заполненнЪм состоянии аппарат содержит 35,7 л адсорбента - молекулярных сит. типа Линде 5А . Селективный объем пор цеолита составляет 3,57 л. Неселзктивный, свободный объем пор составляет 25,47 л. Размер частиц адсорбента составляет 16-40 меш. В качестве исходного сырья используют фракцию углеводородов Cjo-C,,-, содержащую 42,7 вес.% нормальных парафиновых углеводородов, в том числе н-С,д 2,8; н-Сц 9,2; n-Cj 10,3; н-С,, 10,7,- н-Сл 6,3; н-С,5 2,81 H-Cj6 0,6; н-С|гО,1. Состав исходного сырья, вес.%: .Ароматические углеводороды 7,8 Олефиновые углеводороды 0,2

Парафиновые и нафтеновые углеводороды92,О

100,0

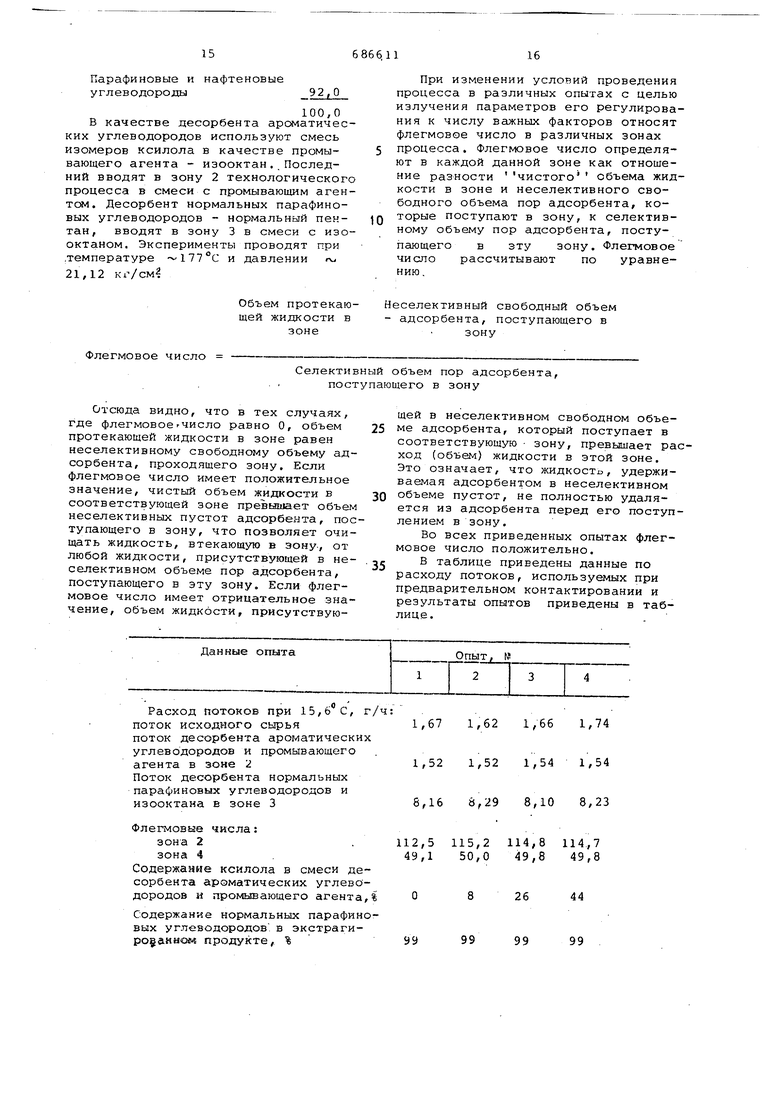

В качестве десорбента ароматических углеводородов используют смесь изомеров ксилола в качестве промывающего агента - изооктан,.Последний вводят в зону 2 технологического процесса в смеси с промывающим агентс 1. Десорбент нормальных парафиновых углеводородов - нормальный пентан, вводят в зону 3 в смеси с изооктаном. Эксперименты проводят при

177°С и давлении го

.температуре 21,12 кг/см|

Объем протекающей жидкости в зоне

Флегмовое число

Селективный объем пор адсорбента, поступающего в зону

Отсюда видно, что в тех случаях, где флегмовоеЧИСЛО равно О, объем протекающей жидкости в зоне равен неселективному свободному объему адсорбента, проходящего зону. Если флегмовое число имеет положительное значение, чистый объем жидкости в соответствующей зоне превышает объем неселективных пустот адсорбента, поступающего в зону, что позволяет очищать жидкость, втекающую в зону-, от любой жидкости, присутствующей в неселективном объеме пор адсорбента, поступающего в эту зону. Если флегмовое число имеет отрицательное значение, объем жидкости, присутствуюПри изменении условий проведения процесса в различных опытах с целью излучения параметров его регулирования к числу важных факторов относят флегмовое число в различных зонах процесса. Флегмовое число определяют в каждой данной зоне как отношение разности чистого объема жидкости в зоне и неселективного свободного объема пор адсорбента, которые поступают в зону, к селективному объему пор адсорбента, поступающего в эту зону. Флегмовое число рассчитывают по уравнению.

еселективный свободный объем адсорбента, поступающего в зону

щей в неселективном свободном объеме адсорбента, который поступает в соответствующую зону, превышает раход (объем) жидкости в этой зоне. Это означает, что жидкости, удерживаемая адсорбентом в неселективном объеме пустот, не полностью удаляется из адсорбента перед его поступлением в зону.

Во всех приведенных опытах флегмовое число положительно.

В таблице приведены данные по расходу потоков, используемых при предварительном контактировании и результаты опытов приведены в таблице.

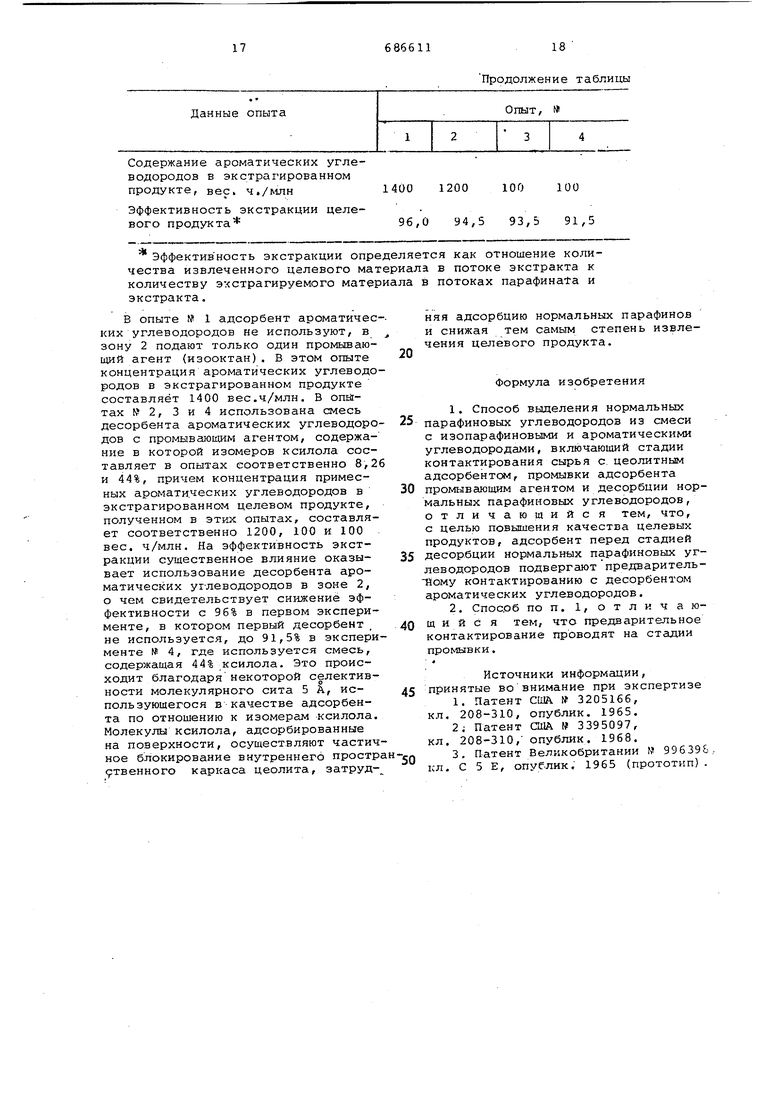

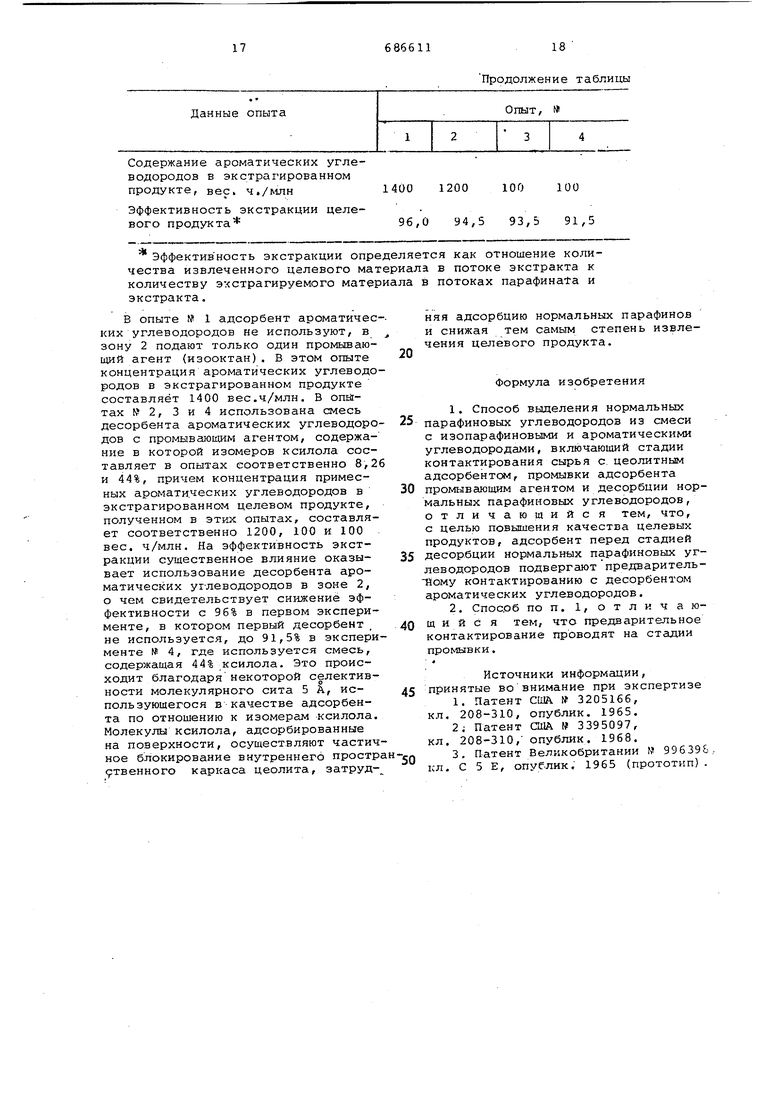

Расход потоков при 15,6 С, г/ч: поток исходного сырья поток десорбента ароматических углеводородов и промывающего агента в зоне i Поток десорбента нормальных парафиновых углеводородов и изооктана в зоне 3 Флегмовые числа: зона 2 зона 4 Содержание ксилола в смеси десорбента ароматических углеводородов и прогнивающего агента, Содержанке нормальных парафиновых углеводородов в экстрагиро§аиыо 4 продукте, % 1,67 1,52 6,16 112,5 49,1 1,62 1,66 1,74 1,52 1,54 1,54 8,29 8,10 8,23 5,2 114,8 114,7 0,0 49,8 49,8

Содержание ароматических углеводородов в экстрагированном продукте, вес. ч./млн

Эффективность экстракции целевого продукта Эффективность экстракции опре чества извлеченного целевого мат количеству экстрагируемого матер экстракта. В опыте 1 адсорбент ароматичес ких углеводородов не используют, в зону 2 подают только один промьшающий агент (изооктан). В этом опыте концентрация ароматических углеводо родов в экстрагированном продукте составляет 1400 вес.ч/млн. В опйтах № 2, 3 и 4 использована смесь десорбента ароматических углеводоро дов с промывающим агентом, содержание в которой изомеров ксилола составляет в опытах соответственно 8,2 и 44%, причем концентрация примесных ароматических углеводородов в экстрагированном целевом продукте, полученном в этих опытах, составляет соответственно 1200, 100 и 100 вес. ч/млн. На эффективность экстракции существенное влияние оказывает использование десорбента ароматических углеводородов в зоне 2, о чем свидетельствует снижение эффективности с 96% в первом эксперименте, в котором первый десорбент , не используется, до 91,5% в экспери менте № 4, где используется смесь, содержащая 44% ксилола. Это происходит благодаря некоторой селективности молекулярного сита 5 А, использующегося в качестве адсорбента по отношению к изомереим ксилола. Молекулы ксилола, адсорбированные на поверхности, осуществляют частич ное блокирование внутреннего простр 9твенного каркаса цеолита, затрудПродолжение таблицы

100 100

1400 1200

96,0 94,5 93,5 91,5 тся как отношение колиа в потоке экстракта к в потоках парафина±а и няя адсорбцию нормальных парафинов и снижая тем самым степень извлечения целевого продукта. Формула изобретения 1.Способ выделения нормальных парафиновых углеводородов из смеси с изопарафиновыми и ароматическими углеводородами, включающий стадии контактирования сырья с цеолитным адсорбентом, промывки адсорбента промывающим агентом и десорбции нормальных парафиновых углеводородов, отличающийс я тем, что, с целью повышения качества целевых продуктов, адсорбент перед стадией десорбции нормальных парафиновых углеводородов подвергают предварительэюму контактированию с десорбентом ароматических углеводородов. 2.Спос.об по п. 1, отличающийся тем, что предварительное контактирование проводят на стадии промывки. Источники информации, принятые вовнимание при экспертизе 1. Патент США. № 3205166, кл. 208-310, опублик. 1965. 2; Патент СЛА № 3395097, кл. 208-310, опублик. 1968. 3. Патент Великобритании 99639& С 5 Е, опуРлик. 1965 (прототип).

w

A

12 П

10,

Авторы

Даты

1979-09-15—Публикация

1976-09-24—Подача