Изобретение относится к конструкции устройства для проведения тепломассообменных процессов с целью разделения смеси на компоненты и может быть использовано в нефтяной, нефтеперерабатывающей, нефтехимической и химической промышленностях. Преимущественно данное изобретение предназначено для перегонки темного печного топлива.

Известен аппарат для проведения тепломассообменных процессов, состоящий из корпуса, нагревательной камеры с паровой рубашкой, холодильника, охлаждаемой поверхности, линии подачи продукта, пленкоформирующего устройства, линии сбора конденсата и конечного продукта, линии рециркуляции газа и вентилятора (см., например, а.с. СССР №1414389, МПК B01D 3/00, 1988).

Недостатком данного изобретения является низкая эффективность процесса тепломассообмена.

Указанный недостаток обусловлен наличием в системе циркулирующего газа, обеспечивающего турбулентный режим течения паровой фазы. Интенсивный режим течения приводит к нарушению структуры и срыву пленок исходного продукта и конденсата низкокипящего компонента с тепломассообменных поверхностей, а наличие газа оказывает дополнительное сопротивление диффузии пара к охлаждающим трубкам.

Известен также тепломассообменный аппарат, состоящий из корпуса с зонами теплоподвода и массообмена, разделенными поперечными перегородками, между которыми размещена горизонтальная перегородка, с образованием зоны контакта, состоящей из двух частей (см., например, а.с. СССР №1452536, МПК B01D 3/06, 1989).

Недостатком данного изобретения являются высокие энергетические затраты.

Указанный недостаток обусловлен взаимовлиянием процессов нагрева и охлаждения, а также многократного смешения паровых и жидкостных потоков.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка для перегонки в токе носителя, содержащая куб с подогревателем, конденсатор, холодильник, сепаратор с гидрозатвором, линии подачи исходной смеси и водяного пара, сборники продукта и воды (см. книгу Касаткина А.Г. Основные процессы и аппараты химической технологии. - М.: Альянс, 2005. С.480-481).

При работе установки для снижения кипения смеси в куб подается вода в виде острого перегретого пара.

Недостатками известного технического решения являются высокие энергетические затраты и низкая эффективность процесса разделения исходной смеси.

Указанные недостатки обусловлены одноступенчатым разделением смеси и удалением части тепла с носителем.

Технической задачей изобретения является снижение энергоемкости процесса массообмена за счет увеличения ступеней контакта фаз и рекуперации тепла, а также повышение эффективности процесса разделения исходной смеси.

Техническая задача решается тем, что в установке для перегонки в токе носителя, включающей куб с подогревателем, состоящим из корпуса, внутреннее пространство которого сообщено с конденсатором, сепаратор с гидрозатвором, линии раздельной подачи исходной смеси и носителя, сборники продукта и носителя, новым является то, что линии подачи исходной смеси и носителя пропущены через подогреватель, корпус куба выполнен в виде вертикальной колонны, разделенной по высоте горизонтальными перегородками на зоны контактирования, сообщенные между собой внешними переливными трубами, перегородки снабжены вертикальными пластинами с образованием зигзагообразных коридоров, в которые помещены конденсаторы, выполненные в виде оребренных труб, каждая зона снабжена теплообменником и сепаратором, причем последние выполнены совмещенными в виде кожухотрубчатых теплообменников, при этом трубные пространства сообщены с линиями подачи исходной смеси и носителя, а межтрубные - с одной стороны с конденсаторами и с другой - со сборниками продукта и носителя.

Технический результат заключается в снижении энергоемкости процесса массообмена за счет увеличения ступеней контакта фаз и рекуперации тепла, а также повышение эффективности процесса разделения исходной смеси.

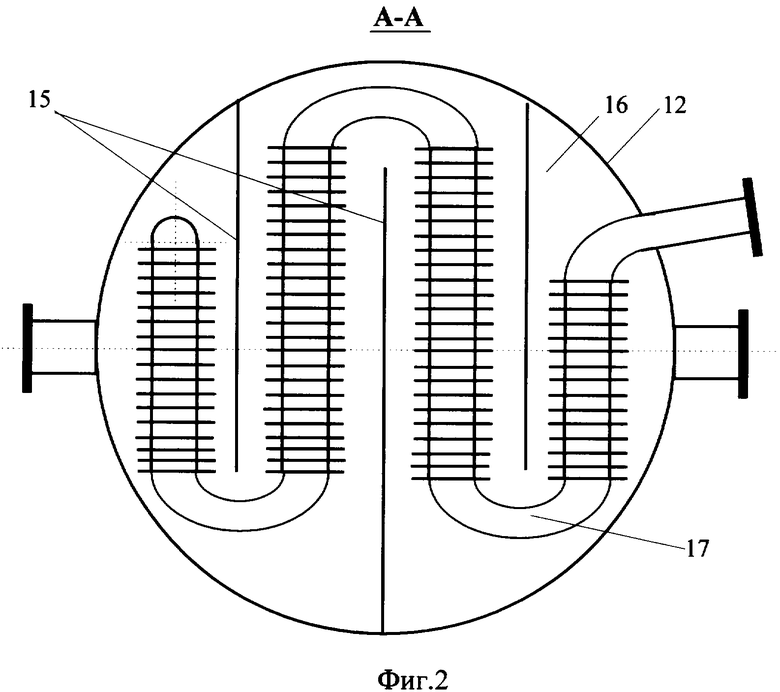

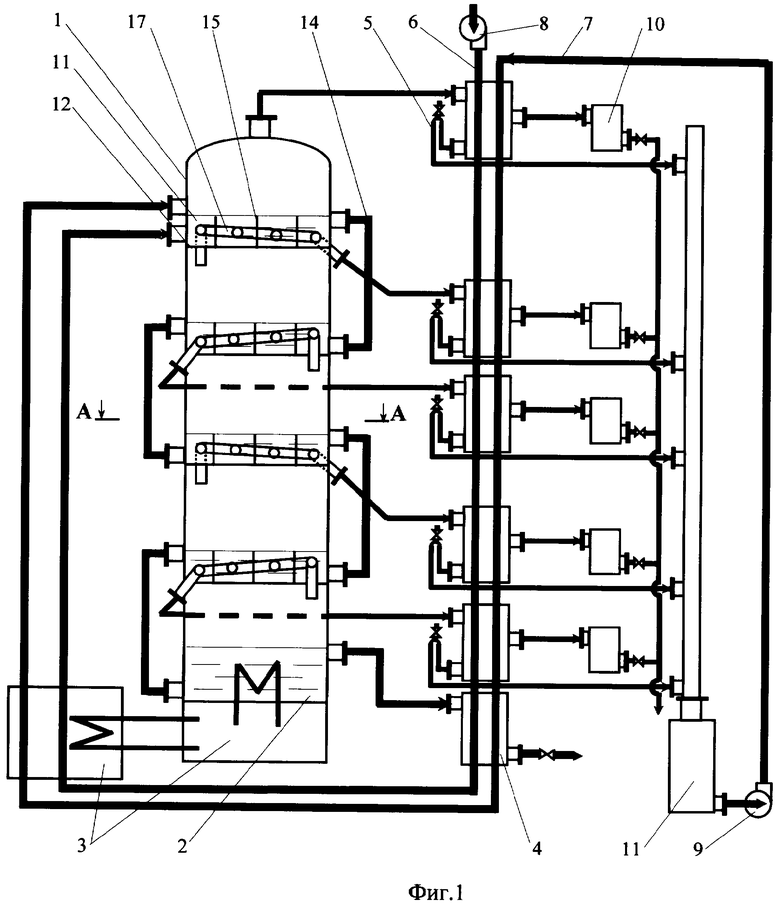

Изобретение иллюстрируется чертежами, где на фиг.1 показана принципиальная схема установки для перегонки в токе носителя (продольный разрез); на фиг.2 - поперечное сечение корпуса А-А.

Установка для перегонки в токе носителя состоит из корпуса 1, куба 2, подогревателя 3, кожухотрубчатых теплообменников 4 с гидрозатворами 5, линий подачи исходной смеси 6 и носителя 7, насосов 8 и 9, сборников продукта 10 и носителя 11.

Корпус 1 выполнен в виде вертикальной колонны и разделен по высоте горизонтальными перегородками 12 на зоны контактирования 13, которые сообщены между собой при помощи внешних переливных труб 14.

Перегородки 11 имеют вертикальные пластины 15, образующие зигзагообразные коридоры 16, в которых размещены конденсаторы 17. Конденсаторы 17 выполнены в виде оребренных труб и имеют уклон для отвода конденсата. Внутреннее пространство оребренных труб сообщено с межтрубным пространством кожухотрубчатых теплообменников 4, сборниками продукта 10 и носителя 11.

Трубные пространства кожухотрубчатых теплообменников 4 сообщены с линиями подачи исходной смеси 6 и носителя 7.

Линия подачи носителя 7 образует замкнутый контур.

Установка работает следующим образом. Исходную смесь насосом 8 по линии 6 и носитель насосом 9 по линии 7 подают на верхнюю разделительную перегородку 12 в первую зону контактирования фаз 13. Образовавшаяся эмульсия (исходная смесь с водой) по зигзагообразному коридору 16, огибая вертикальные пластины 15, перетекает к переливным трубам 14 и по ним последовательно через все зоны контактирования 14 в куб 2. В кубе 2 эмульсия дополнительно нагревается подогревателем 3.

По мере перетекания эмульсии из нее испаряется низкокипящий компонент и вода. Пары в первой зоне контактирования 13 удаляются в теплообменник 4 через верх корпуса 1, а в последующих зонах - через внутреннее пространство оребренных труб 17. Внутри труб 13 пары конденсируются с выделением теплоты фазового перехода, которая идет на нагрев эмульсии в данной зоне контактирования.

Тяжелая фракция и конденсат (продукт и вода) поступают в межтрубное пространство кожухотрубчатых теплообменников 4, где дополнительно охлаждается, за счет теплообмена с исходной смесью и носителем. Далее конденсат за счет разности плотностей жидких компонентов расслаивается на составляющие, которые непрерывно отводятся: продукт в сборник 10, а носитель (вода) через гидрозатвор 5 в сборник 11.

Таким образом, предлагаемая установка для перегонки в токе носителя имеет следующие преимущества:

- деление внутреннего пространства по высоте на зоны контактирования обеспечивает высокую степень разделения исходной смеси на компоненты;

- рекуперация тепла за счет многократного взаимодействия встречных потоков обеспечивает рациональное использование энергетических ресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ ПЕРЕГОНКИ НЕФТЯНОГО СЫРЬЯ | 2021 |

|

RU2790689C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕГОНКИ СТАБИЛЬНОГО ГАЗОВОГО КОНДЕНСАТА | 2021 |

|

RU2782025C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИОННОЙ ПЕРЕГОНКИ ЖИДКОЙ ФРАКЦИОННОЙ СМЕСИ В ТОКЕ НОСИТЕЛЯ | 2013 |

|

RU2544698C2 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКА | 2000 |

|

RU2171274C1 |

| ВАКУУМ-СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ МЫЛА | 2001 |

|

RU2183662C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА | 1995 |

|

RU2081661C1 |

| Установка для очистки выбросных газов | 1976 |

|

SU758597A1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

Изобретение относится к конструкции устройства для проведения тепломассообменных процессов с целью разделения смеси на компоненты и может быть использовано в нефтяной, нефтеперерабатывающей, нефтехимической и химической промышленностях, преимущественно для перегонки темного печного топлива. Установка для перегонки в токе носителя включает куб с подогревателем, состоящий из корпуса, внутреннее пространство которого сообщено с конденсатором, сепаратор с гидрозатвором, линии раздельной подачи исходной смеси и носителя, сборники продукта и носителя. Линии подачи исходной смеси и носителя пропущены через подогреватель, корпус куба выполнен в виде вертикальной колонны, разделенной по высоте горизонтальными перегородками на зоны контактирования, сообщенные между собой внешними переливными трубами. Горизонтальные перегородки снабжены вертикальными пластинами с образованием зигзагообразных коридоров, в которые помещены конденсаторы, выполненные в виде оребренных труб. Каждая зона снабжена теплообменником и сепаратором, причем последние выполнены совмещенными в виде кожухотрубчатых теплообменников, трубные пространства которых сообщены с линиями подачи исходной смеси и носителя, а межтрубные - с одной стороны с конденсаторами и с другой - со сборниками продукта и носителя. Изобретение обеспечивает снижение энергоемкости процесса массообмена за счет увеличения ступеней контакта фаз и рекуперации тепла, а также повышение эффективности процесса разделения исходной смеси. 2 ил.

Установка для перегонки в токе носителя, включающая куб с подогревателем, состоящим из корпуса, внутреннее пространство которого сообщено с конденсатором, сепаратор с гидрозатвором, линии раздельной подачи исходной смеси и носителя, сборники продукта и носителя, отличающаяся тем, что линии подачи исходной смеси и носителя пропущены через подогреватель, корпус куба выполнен в виде вертикальной колонны, разделенной по высоте горизонтальными перегородками на зоны контактирования, сообщенные между собой внешними переливными трубами, перегородки снабжены вертикальными пластинами с образованием зигзагообразных коридоров, в которые помещены конденсаторы, выполненные в виде оребренных труб, каждая зона снабжена теплообменником и сепаратором, причем последние выполнены совмещенными в виде кожухотрубчатых теплообменников, при этом трубные пространства сообщены с линиями подачи исходной смеси и носителя, а межтрубные - с одной стороны с конденсаторами и с другой - со сборниками продукта и носителя.

| КАСАТКИН А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| - М.: Альянс, 2005, с.480-481 | |||

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА И РЕКТИФИКАЦИОННАЯ ВАКУУМНАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079538C1 |

| УСТАНОВКА УТИЛИЗАЦИИ ОБВОДНЕННОГО НЕФТЕПРОДУКТА | 2002 |

|

RU2214298C1 |

| Вакуумная колонна | 1978 |

|

SU743752A1 |

| Ректификационная колонна | 1973 |

|

SU456439A1 |

| DE 10336489 A, 03.03.2005 | |||

| US 4277311 A, 07.07.1981. | |||

Авторы

Даты

2009-01-20—Публикация

2006-11-14—Подача