ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к системам, устройствам и способам для перегонки нефтяного сырья, такого как западносибирская нефть, тяжелая нефть (татарская нефть), нефтешлам (отходы производства нефтеперерабатывающих в смеси с жидкими отработанными углеводородами), отработанное дизельное топливо, остаточные продукты при производстве этилена, жидкие продукты пиролиза, содержащие нефтяные смолы типа Е.

УРОВЕНЬ ТЕХНИКИ

В настоящее время для разгонки нефти используют электрообессоливающие установки с атмосферно-вакуумной трубчаткой (ЭЛОУ-АВТ). Такая установка состоит из блока атмосферной трубчатки (AT), блока вакуумной трубчатки (ВТ), блок стабилизации, блок вторичной разгонки бензиновых фракций.

В блоке AT осуществляют атмосферную перегонку, которая обеспечивает разгонку светлых нефтепродуктов на узкие фракции. В блоке ВТ осуществляют вакуумную перегонку мазута (поступающего с блока AT), которая обеспечивает разгонку мазута на фракции: легкий вакуумный газоил, вакуумный газоил, гудрон. Блок стабилизации удаляет из бензина газообразные компоненты. Блок вторичной разгонки бензиновых фракций обеспечивает разделение бензина на фракции.

Примерные установки и способы перегонки раскрыты в документах уровня техники, например, в патенте РФ на изобретение №2544698, опубл. 20.03.2015, патенте на полезную модель РФ №61151, опубл. 27.02.2007, или публикации заявки на патент США №20150308735 А1, опубл. 29.10.2015.

Ближайшим по технической сущности к заявляемому изобретению является решение по патенту РФ на изобретение №2343948, опубл. 20.01.2009, раскрывающее установку для перегонки в токе носителя и связанный с ней способ перегонки.

Основным недостатком известных установок, включая и выбранный прототип, является их значительное энергопотребление, вызванное необходимостью значительного нагрева перегоняемого сырья, а также длительный технологический цикл перегонки, вызванный необходимостью проведения длительных этапов отстаивания и пр.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на преодоление обозначенных выше недостатков и решает задачу создания эффективной установки перегонки нефтяного сырья.

В одном из аспектов изобретения предложена установка перегонки нефтяного сырья, содержащая:

тепло-массообменный аппарат (ТМА), содержащий по меньшей мере две зоны контактирования и подогреватель, причем зоны контактирования разделены по высоте горизонтальной перегородкой и соединены по текучей среде между собой переливными трубами, при этом самая верхняя зона контактирования содержит впуск для сырья и впуск для носителя, каждая из остальных зон контактирования также содержит впуск для носителя, и самая нижняя зона контактирования расположена непосредственно над по меньшей мере частью подогревателя;

источник нефтяного сырья, соединенный по текучей среде с ТМА, причем трубопровод для сырья, соединяющий источник нефтяного сырья с впуском для сырья, по меньшей мере частично расположен в подогревателе;

емкость для носителя, соединенную по текучей среде с ТМА, причем трубопровод для носителя, соединяющий емкость для носителя с впусками для носителя, по меньшей мере частично расположен в подогревателе;

теплообменники, два из которых соединены по текучей среде с самой верхней зоной контактирования, а каждый из остальных теплообменников соединен по текучей среде с каждой из остальных зон контактирования, при этом каждый из теплообменников содержит выпуск для продукта и выпуск для носителя, причем выпуски для носителя соединены по текучей среде с емкостью для носителя;

накопительные емкости, число которых соответствует числу теплообменников, причем каждая из накопительных емкостей соединена по текучей среде с выпуском для продукта соответствующего теплообменника;

при этом подогреватель выполнен с возможностью нагрева эмульсии в самой нижней зоне контактирования до 110°-130°C.

В одном из вариантов предложена установка, в которой источником нефтяного сырья является емкость для сырья, и установка дополнительно содержит насосы на выпуске каждой из емкости для носителя и емкости для сырья.

В одном из вариантов предложена установка, в которой каждая зона контактирования из по меньшей мере двух зон контактирования снабжена конденсатором, выполненным в виде оребренных труб и имеющим наклон для отвода конденсата.

В одном из вариантов предложена установка, в которой каждый из по меньшей мере трех теплообменников представляет собой кожухотрубчатый теплообменник, межтрубное пространство которого сообщено по текучей среде, с одной стороны, с выпуском соответствующей зоны контактирования, и, с другой стороны, с соответствующей накопительной емкостью.

В одном из вариантов предложена установка, в которой трубное пространство каждого из по меньшей мере трех теплообменников сообщено по текучей среде с трубопроводом для сырья и трубопроводом для носителя, причем при подаче сырья по трубопроводу для сырья от источника сырья в ТМА предусмотрено прохождение сырья через по меньшей мере часть трубного пространства по меньшей мере некоторых из теплообменников, и при подаче носителя по трубопроводу для носителя от емкости для носителя в ТМА предусмотрено прохождение носителя через по меньшей мере часть трубного пространства по меньшей мере некоторых из теплообменников.

В одном из вариантов предложена установка, в которой межтрубное пространство каждого из по меньшей мере трех теплообменников также сообщено по текучей среде с емкостью для носителя посредством обратного трубопровода для носителя с образованием замкнутого контура, причем в указанном трубопроводе предусмотрен гидрозатвор, расположенный непосредственно ниже по потоку от теплообменника.

В одном из вариантов предложена установка, в которой ТМА содержит четыре зоны контактирования, шесть теплообменников и шесть накопительных емкостей.

В одном из дополнительных аспектов предложен способ перегонки нефтяного сырья посредством установки по первому аспекту изобретения, в котором:

подают сырье от источника сырья на впуск для сырья самой верхней из по меньшей мере двух зон контактирования ТМА,

подают носитель из емкости для носителя на впуск для носителя каждой из зон контактирования ТМА,

при этом подогревают сырье и носитель, подаваемые в ТМА, посредством подогревателя,

направляют пары низкокипящих углеводородов, образующиеся в самой верхней из по меньшей мере двух зон контактирования ТМА, в один из теплообменников,

направляют часть конденсата, образующегося в самой верхней из по меньшей мере двух зон контактирования ТМА, в другой из теплообменников,

направляют часть конденсата, образующегося в самой верхней из по меньшей мере двух зон контактирования ТМА, в следующую из по меньшей мере двух зон контактирования,

подогревают часть конденсата, дошедшего до самой нижней из по меньшей мере двух зон контактирования ТМА, посредством подогревателя до 110°-130°C,

направляют конденсат из самой нижней из по меньшей мере двух зон контактирования ТМА в оставшийся из теплообменников,

направляют продукт, отделяемый от носителя за счет разности плотностей жидких компонентов в каждом из теплообменников, в соответствующую накопительную емкость.

В одном из вариантов предложен способ, в котором в качестве нефтяного сырья используют по меньшей мере одно из тяжелой нефти, нефтешлама, отработанного дизельного топлива, жидких продуктов пиролиза, содержащих нефтяные смолы типа Е.

Благодаря созданию настоящего изобретения обеспечивается технический результат, состоящий в снижении энергоемкости процесса перегонки нефтяного сырья за счет конструкции предложенной установки, в которой используется принцип рекуперации тепла, соответственно, повышается эффективность процесса разложения углеводородного сырья (тяжелой нефти, нефтешлама и др.).

Предложенное изобретение характеризуется следующими преимуществами:

Обеспечена высокая степень разделения исходного сырья на компоненты за счет деления внутреннего пространства ТМА по высоте на зоны контактирования.

Обеспечено рациональное использование энергетических ресурсов за счет рекуперации тепла благодаря многократному взаимодействию встречных потоков.

В последующем описании, показаны и более подробно описаны варианты осуществления предложенного изобретения. Следует понимать, что изобретение допускает другие варианты осуществления, и некоторые их детали допускают модификацию в различных очевидных аспектах без отступления от изобретения, как изложено и описано в последующей формуле изобретения. Соответственно, чертежи и описание, по характеру, должны рассматриваться в качестве иллюстративных, а не в качестве ограничительных.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предложенное изобретение поясняется на чертежах, где:

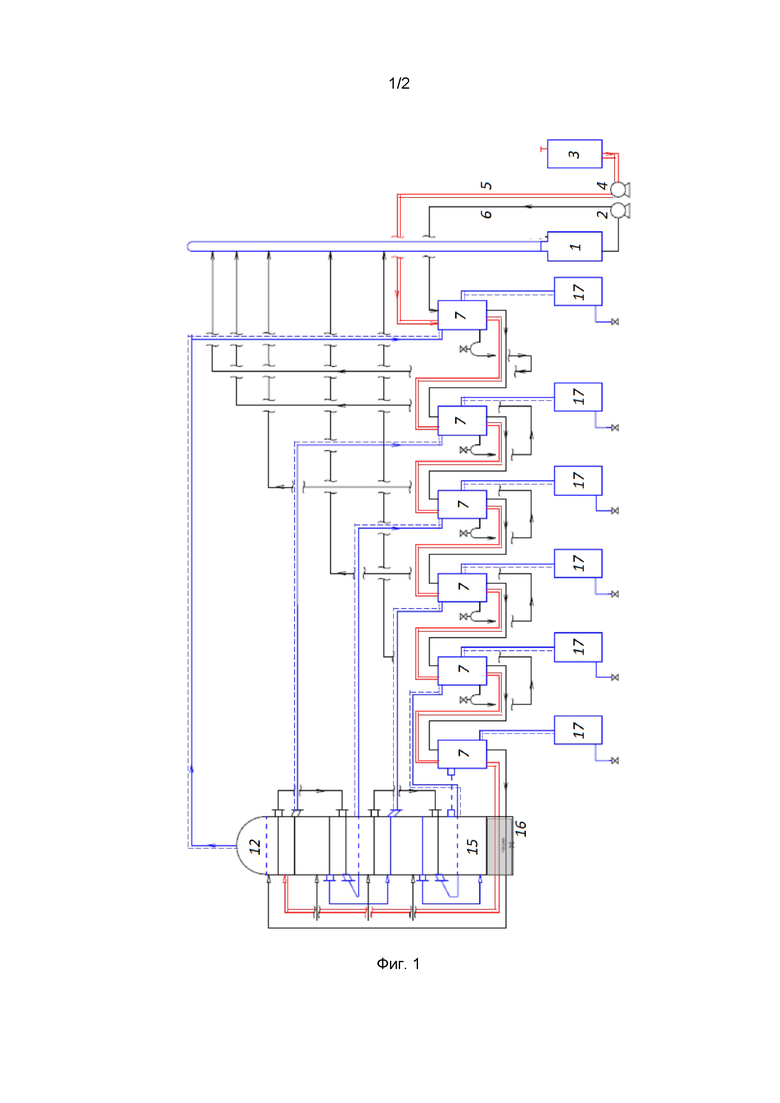

на фиг. 1 показан один из предпочтительных вариантов осуществления предложенной установки перегонки нефтяного сырья;

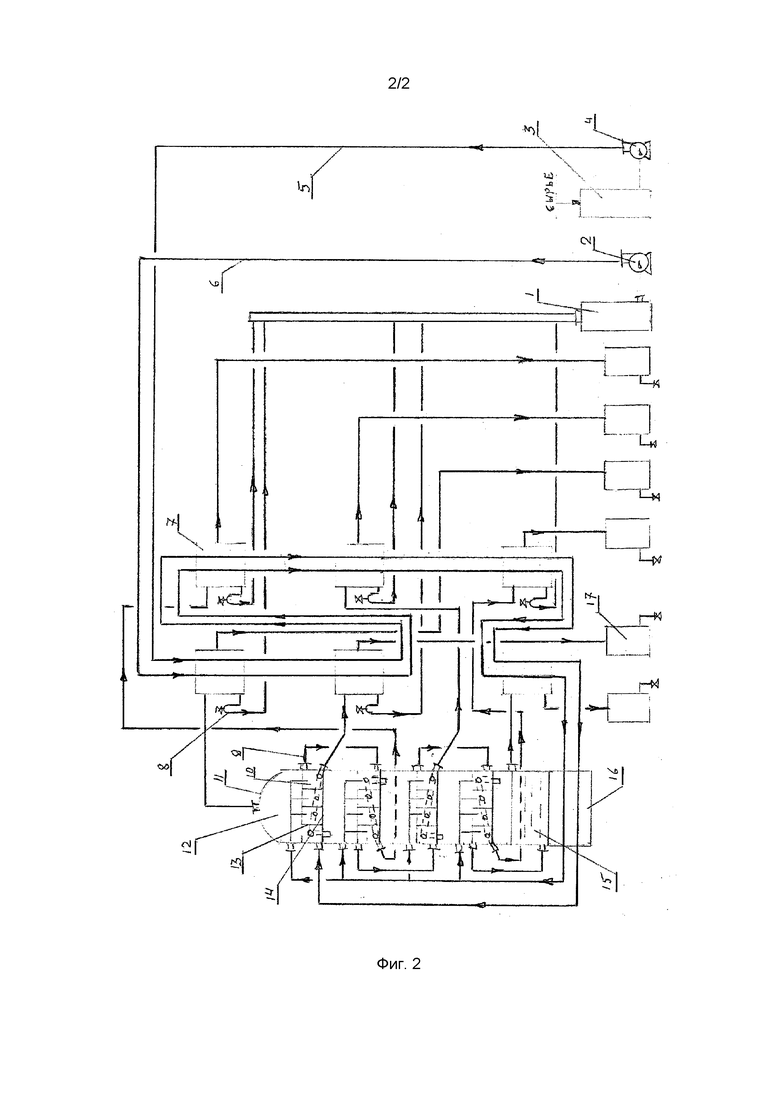

на фиг. 2 показан еще один из предпочтительных вариантов осуществления предложенной установки перегонки нефтяного сырья.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления не ограничиваются описанными здесь вариантами осуществления, и специалисту в области техники на основе информации, изложенной в описании, и знаний уровня техники станут очевидны и другие варианты осуществления изобретения, не выходящие за пределы сущности и объема данного изобретения.

Элементы, упомянутые в единственном числе, не исключают множественности элементов, если отдельно не указано иное.

Предложенное изобретение относится к системам, устройствам и способам для перегонки нефтяного сырья, такого как западносибирская нефть, тяжелая нефть (татарская нефть), нефтешлам (отходы производства нефтеперерабатывающих в смеси с жидкими отработанными углеводородами), отработанное дизельное топливо, остаточные продукты при производстве этилена, жидкие продукты пиролиза, содержащие нефтяные смолы типа Е.

Дальнейшее описание приводится со ссылкой на фиг. 1, на которой показан один из предпочтительных вариантов осуществления предложенной установки перегонки нефтяного сырья; на фиг. 2, на которой показан еще один из предпочтительных вариантов осуществления предложенной установки перегонки нефтяного сырья. На фиг. 1 поток (трубопровод) сырья показан двойной линией, поток (трубопровод) продукта показан двойной линией с пунктиром, поток (трубопровод) носителя показан одинарной линией. Направление потоков схематично обозначено стрелками. На фиг. 2 более подробно показано внутреннее устройство тепло-массообменного аппарата, как будет пояснено ниже, а также показано взаимное расположение трубопроводов теплообменников, как будет пояснено ниже.

Со ссылкой в целом на фиг. 1-2 в настоящем изобретении предложена установка перегонки нефтяного сырья, содержащая:

тепло-массообменный аппарат (ТМА) 11, содержащий по меньшей мере две зоны 12, 15 контактирования и подогреватель 16, причем зоны контактирования разделены по высоте горизонтальной перегородкой 14 и соединены по текучей среде между собой переливными трубами 9, при этом самая верхняя зона 12 контактирования содержит впуск для сырья и впуск для носителя, а самая нижняя зона 15 контактирования расположена непосредственно над по меньшей мере частью подогревателя 16;

источник 3 нефтяного сырья, соединенный по текучей среде с ТМА 11, причем трубопровод 5 для сырья, соединяющий источник 3 нефтяного сырья с впуском для сырья, по меньшей мере частично расположен в подогревателе 16;

емкость 1 для носителя, соединенную по текучей среде с ТМА 11, причем трубопровод 6 для носителя, соединяющий емкость 1 для носителя с впуском для носителя, по меньшей мере частично расположен в подогревателе 16;

по меньшей мере три теплообменника 7, два из которых соединены по текучей среде с самой верхней зоной 12 контактирования, а один из оставшихся по меньшей мере трех теплообменников 7 соединен по текучей среде с самой нижней зоной 15 контактирования, при этом каждый из теплообменников 7 содержит выпуск для продукта и выпуск для носителя, причем выпуски для носителя соединены по текучей среде с емкостью 1 для носителя;

по меньшей мере три накопительных емкости 17, число которых соответствует числу теплообменников 7, причем каждая из накопительных емкостей 17 соединена по текучей среде с выпуском для продукта соответствующего теплообменника 7.

В одном из вариантов предложена установка, в которой источником нефтяного сырья является емкость 3 для сырья, и установка дополнительно содержит насосы 2, 4 на выпуске каждой из емкости 1 для носителя и емкости 3 для сырья. В другом варианте установка может быть расположена в непосредственной близости от источника сырья, такого как куст скважин, где идет добыча тяжелой нефти, или например, вблизи производства этилена. Соответственно, например, в первом из таких вариантов, при достаточном дебите скважин, как и во втором случае, при непрерывном производственном цикле, установка может работать без емкости для сырья.

В одном из вариантов предложена установка, в которой каждая зона 12, 15 контактирования из по меньшей мере двух зон контактирования снабжена конденсатором, выполненным в виде оребренных труб и имеющим наклон для отвода конденсата. Наилучшим образом внутренняя конструкция конденсатора видна на фиг. 2. ТМА 11 выполнен в виде вертикальной колонны и разделен по высоте горизонтальными перегородками 14 на зоны контактирования. Вертикальные перегородки 13 образуют зигзагообразные коридоры 10, в которых размещены конденсаторы. Конденсаторы выполнены в виде оребренных труб и имею наклон для отвода конденсата.

В одном из вариантов предложена установка, в которой каждая из остальных по меньшей мере двух зон контактирования также содержит впуск для носителя. Благодаря этому в каждую из остальных зон контактирования подводится дополнительно подогретый носитель, обеспечивая тем самым стабильность процесса. Более того, в одном из вариантов предложена установка, в которой каждая из остальных по меньшей мере двух зон контактирования также содержит впуск для сырья. Благодаря этому в каждую из остальных зон контактирования подводится дополнительное сырье, обеспечивая тем самым возможность более точной регулировки объема подаваемого сырья и получения продукта с большей вариабельностью и точностью обеспечения требуемых показателей качества.

В одном из вариантов предложена установка, в которой каждый из по меньшей мере трех теплообменников 7 представляет собой кожухотрубчатый теплообменник, межтрубное пространство которого сообщено по текучей среде, с одной стороны, с выпуском соответствующей зоны контактирования, и, с другой стороны, с соответствующей накопительной емкостью. Таким образом, обеспечивается прохождение эмульсии сырья и носителя из соответствующей зоны контактирования в теплообменник для последующего разделения.

В одном из вариантов предложена установка, в которой трубное пространство каждого из по меньшей мере трех теплообменников 7 сообщено по текучей среде с трубопроводом 5 для сырья и трубопроводом 6 для носителя, причем при подаче сырья по трубопроводу 5 для сырья от источника 3 сырья в ТМА 11 предусмотрено прохождение сырья через по меньшей мере часть трубного пространства по меньшей мере некоторых из теплообменников 7, и при подаче носителя по трубопроводу 6 для носителя от емкости 1 для носителя в ТМА 11 предусмотрено прохождение носителя через по меньшей мере часть трубного пространства по меньшей мере некоторых из теплообменников 7. Таким образом, обеспечивается условие для отвода тепла от эмульсии сырья и носителя с целью выделения полезного продукта, и соответственно, происходит частичный нагрев сырья и носителя подаваемых в ТМА 11.

В одном из вариантов предложена установка, в которой межтрубное пространство каждого из по меньшей мере трех теплообменников 7 также сообщено по текучей среде с емкостью 1 для носителя посредством обратного трубопровода для носителя с образованием замкнутого контура, причем в указанном трубопроводе предусмотрен гидрозатвор 8, расположенный непосредственно ниже по потоку от теплообменника 7.

Таким образом, обеспечивается сбор носителя для его повторного использования, дополнительно повышая энергоэффективность всей установки. Фактически это означает, что на установку подается только сырье, носитель заливается один раз и в дальнейшем используется его рецикл.

В одном из вариантов предложена установка, в которой ТМА 11 содержит четыре зоны контактирования, шесть теплообменников 7 и шесть накопительных емкостей 17. Наилучшим образом этот вариант проиллюстрирован на фигурах. Соответственно, в такой компоновке обеспечивается получение 6 типов продукта из исходного сырья.

Применение конструкции ТМА с меньшим количеством зон контактирования, например, 2 или 3, не всегда целесообразно, т.к. не позволит существенным образом увеличить качество выходного продукта. Однако следует понимать, что достаточным может быть и меньшее количество зон контактирования для исходного сырья более высокого качества, в этом случае оставшиеся зоны могут выступать в качестве резервных и использоваться для дополнительных внутренних рециклов и/или в случае выхода из строя вышестоящих зон контактирования. Увеличение количества зон контактирования более 5 или 6 также является не целесообразным, т.к. приведет к увеличению технологических и экономических издержек, но не приведет к существенному увеличению качества выходных продуктов.

Ниже будет описана работа предложенной установки.

Сырье из емкости 3 для сырья насосом 4 по трубопроводу 5 для сырья и носитель из емкости 1 для носителя насосом 2 по трубопроводу 6 для носителя направляют в ТМА 11.

В качестве нефтяного сырья используют по меньшей мере одно из западносибирской нефти, тяжелой нефти (татарской нефти), нефтешлама (отходов производства нефтеперерабатывающих в смеси с жидкими отработанными углеводородами), отработанного дизельного топлива, остаточных продуктов при производстве этилена, жидких продуктов пиролиза, содержащих нефтяные смолы типа Е. В качестве носителя используют любую жидкость, которая не растворяется в углеводородах.

По мере прохождения через подогреватель 16 носитель и сырье подогревают до 100°С и подают на разделительную перегородку в самую верхнюю зону 12 контактирования ТМА 11. Образовавшаяся эмульсия (углеводородного сырья с носителем) по зигзагообразному коридору 10, огибая вертикальные перегородки 13, перетекает к переливным трубам 9 и по ним последовательно через все зоны контактирования проходит в самую нижнюю зону 15 контактирования. Здесь эмульсия дополнительно нагревается подогревателем 16. Например, до 110°-130°C.

По мере перетекания эмульсии из нее испаряются низкокипящий компонент и носитель. Пары в самой верхней зоне 12 контактирования отводятся в теплообменник 7 через верх корпуса ТМА 11, а из последующих зон контактирования и самой нижней зоны 12 контактирования через внутреннее пространство оребренных труб. Внутри оребренных труб пары конденсируются с выделением теплоты фазового перехода, которая идет на нагрев эмульсии в зоне контактирования.

Конденсат, состоящий из сырья и носителя, поступает в межтрубное пространство теплообменников 7, где дополнительно охлаждается за счет теплообмена с сырьем и носителем, подаваемых на впуск ТМА 11. Далее конденсат за счет разности плотностей жидких компонентов расслаивается на составляющие, которые непрерывно отводятся: полезный продукт в соответствующую емкость 17, а носитель через гидрозатвор 8 в емкость 1 для носителя.

Таким образом, в одном из дополнительных аспектов предложен способ перегонки нефтяного сырья посредством вышеописанной установки, в котором:

подают сырье от источника 3 сырья на впуск для сырья самой верхней зоны 12 из по меньшей мере двух зон контактирования ТМА 11,

подают носитель из емкости 1 для носителя на впуск для носителя самой верхней зоны 12 из по меньшей мере двух зон контактирования ТМА 11,

при этом подогревают сырье и носитель, подаваемые в самую верхнюю зону 12 из по меньшей мере двух зон контактирования ТМА 11, посредством подогревателя 16,

направляют пары низкокипящих углеводородов, образующиеся в самой верхней зоне 12 из по меньшей мере двух зон контактирования ТМА 11, в один из по меньшей мере трех теплообменников 7,

направляют часть конденсата, образующегося в самой верхней зоне 12 из по меньшей мере двух зон контактирования ТМА 11, в другой из по меньшей мере трех теплообменников 7,

направляют часть конденсата, образующегося в самой верхней зоне 12 из по меньшей мере двух зон контактирования ТМА 11, в следующую из по меньшей мере двух зон контактирования,

подогревают часть конденсата, дошедшего до самой нижней зоны 15 из по меньшей мере двух зон контактирования ТМА 11, посредством подогревателя 16,

направляют конденсат из самой нижней зоны 15 из по меньшей мере двух зон контактирования ТМА 11 в оставшийся из по меньшей мере трех теплообменников 7,

направляют продукт, отделяемый от носителя за счет разности плотностей жидких компонентов в каждом из по меньшей мере трех теплообменников, в соответствующую накопительную емкость 17.

В существующих в настоящее время ЭЛОУ-АВТ получают следующие продукты:

- Газ фракция - около 1,5%

Фракция:

• 28-62°С - около 5,1%

• 62-85°С - около 3,3%

• 85-120°С - около 5,7%

• 120-180°С - около 10,8%

• 180-230°С - около 9,1%

• 230-280°С - около 8,5%

• 280-350°С - около 13,7%

• 350-500°С - около 26,8%

Гудрон - остальное (около 14,5%-15,5%).

При перегонке нефти и отходов производства в предложенной установке по предложенному способу получают 100% светлых нефтепродуктов при температуре 100-120°С.

При перегонке в предложенной установке по предложенному способу Западносибирской нефти получают выход до 65% бензиновых фракций, до 25% керосина остальное дизельные фракции.

При перегонке в предложенной установке по предложенному способу тяжелой нефти получают до 60% бензиновых фракций, до 20% керосина остальное дизельные фракции.

При перегонке в предложенной установке по предложенному способу нефтешлама получают 48% бензиновых фракций, 46% дизельных фракций, остальное - не перерабатываемый остаток в виде песка, земли, серы и т.п.

При перегонке в предложенной установке по предложенному способу отработанного дизельного топлива получается 100% бензиновая фракция.

Таким образом, благодаря созданию настоящего изобретения обеспечивается технический результат, состоящий в снижении энергоемкости процесса перегонки нефтяного сырья за счет конструкции предложенной установки, в которой используется принцип рекуперации тепла, соответственно, повышается эффективность процесса разложения углеводородного сырья (тяжелой нефти, нефтешлама и др.).

Предложенное изобретение характеризуется следующими преимуществами:

Обеспечена высокая степень разделения исходного сырья на компоненты за счет деления внутреннего пространства ТМА по высоте на зоны контактирования.

Обеспечено рациональное использование энергетических ресурсов за счет рекуперации тепла благодаря многократному взаимодействию встречных потоков.

Несмотря на то, что примерные варианты осуществления были подробно описаны и показаны на сопроводительных чертежах, следует понимать, что такие варианты осуществления являются лишь иллюстративными и не предназначены ограничивать более широкое изобретение, и что данное изобретение не должно ограничиваться конкретными показанными и описанными компоновками и конструкциями, поскольку различные другие модификации могут быть очевидны специалистам в соответствующей области.

Рядовому специалисту в данной области будет понятно, что варианты осуществления, охваченные настоящим описанием, не ограничены конкретными иллюстративными вариантами осуществления, описанными выше. В связи с этим, хотя были показаны и описаны иллюстративные варианты осуществления, в вышеизложенном описании предполагается большой диапазон модификаций, изменений, комбинаций и замен. Должно быть понятно, что в изложенном выше такие варианты можно сделать без выхода из объема настоящего изобретения. Соответственно, целесообразно широкое толкование приложенной формулы изобретения и образом, согласующимся с настоящим описанием.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 - Емкость для носителя

2 - Насос

3 - Источник сырья

4 - Насос

5 - Трубопровод для сырья

6 - Трубопровод для носителя

7 -Теплообменник

8 - Гидрозатвор

9 - Переливная труба

10 - Зигзагообразный коридор

11 - Тепло-массообменный аппарат

12 - Верхняя зона контактирования

13 - Вертикальные перегородки

14 - Горизонтальные перегородки

15 - Нижняя зона контактирования

16 - Подогреватель

17 - Емкость для продукта.

Изобретения относятся к системам и способам для перегонки нефтяного сырья. Описана установка перегонки нефтяного сырья, содержащая: тепло-массообменный аппарат (ТМА), содержащий по меньшей мере две зоны контактирования и подогреватель, причем зоны контактирования разделены по высоте горизонтальной перегородкой и соединены по текучей среде между собой переливными трубами, при этом самая верхняя зона контактирования содержит впуск для сырья и впуск для носителя, каждая из остальных зон контактирования содержит впуск для носителя, и самая нижняя зона контактирования расположена непосредственно над по меньшей мере частью подогревателя; емкость для нефтяного сырья, соединенную по текучей среде с ТМА, причем трубопровод для сырья, соединяющий емкость для нефтяного сырья с впуском для сырья, по меньшей мере частично расположен в подогревателе; емкость для носителя, соединенную по текучей среде с ТМА, причем трубопровод для носителя, соединяющий емкость для носителя с впусками для носителя, по меньшей мере частично расположен в подогревателе; теплообменники, два из которых соединены по текучей среде с самой верхней зоной контактирования, а каждый из остальных теплообменников соединен по текучей среде с каждой из остальных зон контактирования, при этом каждый из теплообменников содержит выпуск для продукта и выпуск для носителя, причем выпуски для носителя соединены по текучей среде с емкостью для носителя; накопительные емкости, число которых соответствует числу теплообменников, причем каждая из накопительных емкостей соединена по текучей среде с выпуском для продукта соответствующего теплообменника; при этом подогреватель выполнен с возможностью нагрева эмульсии в самой нижней зоне контактирования до 110°-130°С. Описан способ перегонки нефтяного сырья посредством описанной выше установки. Технический результат - повышение эффективности процесса разложения углеводородного сырья. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Установка перегонки нефтяного сырья, содержащая:

тепло-массообменный аппарат (ТМА), содержащий по меньшей мере две зоны контактирования и подогреватель, причем зоны контактирования разделены по высоте горизонтальной перегородкой и соединены по текучей среде между собой переливными трубами, при этом самая верхняя зона контактирования содержит впуск для сырья и впуск для носителя, каждая из остальных зон контактирования содержит впуск для носителя, и самая нижняя зона контактирования расположена непосредственно над по меньшей мере частью подогревателя;

емкость для нефтяного сырья, соединенную по текучей среде с ТМА, причем трубопровод для сырья, соединяющий емкость для нефтяного сырья с впуском для сырья, по меньшей мере частично расположен в подогревателе;

емкость для носителя, соединенную по текучей среде с ТМА, причем трубопровод для носителя, соединяющий емкость для носителя с впусками для носителя, по меньшей мере частично расположен в подогревателе;

теплообменники, два из которых соединены по текучей среде с самой верхней зоной контактирования, а каждый из остальных теплообменников соединен по текучей среде с каждой из остальных зон контактирования, при этом каждый из теплообменников содержит выпуск для продукта и выпуск для носителя, причем выпуски для носителя соединены по текучей среде с емкостью для носителя;

накопительные емкости, число которых соответствует числу теплообменников, причем каждая из накопительных емкостей соединена по текучей среде с выпуском для продукта соответствующего теплообменника;

при этом подогреватель выполнен с возможностью нагрева эмульсии в самой нижней зоне контактирования до 110°-130°С.

2. Установка по п. 1, которая дополнительно содержит насосы на выпуске каждой из емкости для носителя и емкости для сырья.

3. Установка по п. 1, в которой каждая зона контактирования из по меньшей мере двух зон контактирования снабжена конденсатором, выполненным в виде оребрённых труб и имеющим наклон для отвода конденсата.

4. Установка по п. 1, в которой каждый из по меньшей мере трех теплообменников представляет собой кожухотрубчатый теплообменник, межтрубное пространство которого сообщено по текучей среде, с одной стороны, с выпуском соответствующей зоны контактирования, и, с другой стороны, с соответствующей накопительной емкостью.

5. Установка по п. 4, в которой трубное пространство каждого из по меньшей мере трех теплообменников сообщено по текучей среде с трубопроводом для сырья и трубопроводом для носителя, причем при подаче сырья по трубопроводу для сырья от источника сырья в ТМА предусмотрено прохождение сырья через по меньшей мере часть трубного пространства по меньшей мере некоторых из теплообменников, и при подаче носителя по трубопроводу для носителя от емкости для носителя в ТМА предусмотрено прохождение носителя через по меньшей мере часть трубного пространства по меньшей мере некоторых из теплообменников.

6. Установка по п. 5, в которой межтрубное пространство каждого из по меньшей мере трех теплообменников также сообщено по текучей среде с емкостью для носителя посредством обратного трубопровода для носителя с образованием замкнутого контура, причем в указанном трубопроводе предусмотрен гидрозатвор, расположенный непосредственно ниже по потоку от теплообменника.

7. Установка по п. 1, в которой ТМА содержит четыре зоны контактирования, шесть теплообменников и шесть накопительных емкостей.

8. Способ перегонки нефтяного сырья посредством установки по п. 1, в котором:

подают сырье от источника сырья на впуск для сырья самой верхней из по меньшей мере двух зон контактирования ТМА,

подают носитель из емкости для носителя на впуск для носителя каждой из зон контактирования ТМА,

при этом подогревают сырье и носитель, подаваемые в ТМА, посредством подогревателя,

направляют пары низкокипящих углеводородов, образующиеся в самой верхней из по меньшей мере двух зон контактирования ТМА, в один из теплообменников,

направляют часть конденсата, образующегося в самой верхней из по меньшей мере двух зон контактирования ТМА, в другой из теплообменников,

направляют часть конденсата, образующегося в самой верхней из по меньшей мере двух зон контактирования ТМА, в следующую из по меньшей мере двух зон контактирования,

подогревают часть конденсата, дошедшего до самой нижней из по меньшей мере двух зон контактирования ТМА, посредством подогревателя до 110°-130°С,

направляют конденсат из самой нижней из по меньшей мере двух зон контактирования ТМА в оставшийся из теплообменников,

направляют продукт, отделяемый от носителя за счет разности плотностей жидких компонентов в каждом из теплообменников, в соответствующую накопительную емкость.

9. Способ по п. 8, в котором в качестве нефтяного сырья используют по меньшей мере одно из тяжелой нефти, нефтешлама, отработанного дизельного топлива, жидких продуктов пиролиза, содержащих нефтяные смолы типа Е.

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ В ТОКЕ НОСИТЕЛЯ | 2006 |

|

RU2343948C2 |

| Приспособление к гидравлической колонне для подачи антинакипинов | 1940 |

|

SU61151A1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИОННОЙ ПЕРЕГОНКИ ЖИДКОЙ ФРАКЦИОННОЙ СМЕСИ В ТОКЕ НОСИТЕЛЯ | 2013 |

|

RU2544698C2 |

| US 20150308735 A1, 29.10.2015. | |||

Авторы

Даты

2023-02-28—Публикация

2021-09-02—Подача