Область техники

Настоящее изобретение относится к датчикам технологических процессов типа, используемого в системах управления и мониторинга производственных процессов. Более конкретно, настоящее изобретение относится к датчикам, которые измеряют технологические параметры в высокотемпературных средах.

Уровень техники

Системы управления и мониторинга технологических процессов используются для того, чтобы осуществлять мониторинг и управлять производственными процессами. Производственные процессы осуществляют для изготовления различных продуктов, таких как рафинированное масло, лекарственные препараты, бумага, продукты питания и т.д. В крупномасштабных процессах должен осуществляться мониторинг и управление, чтобы работать в рамках требуемых параметров.

Датчик - термин, который используется для того, чтобы описывать устройства, которые подключены к технологическому оборудованию и используются для того, чтобы измерять технологические параметры. Примеры технологических параметров включают в себя давление, температуру, скорость потока и т.д. Обычно датчик размещен дистанционно (т.е. «на месте») и передает измеренный технологический параметр в централизованную диспетчерскую. Для передачи технологических параметров используются различные методики, в том числе средства проводной и беспроводной связи. Согласно известной методике проводной связи используется двухпроводный контур управления технологическим процессом, в котором одна пара проводов используется для передачи информации, а также подачи питания к датчику. Согласно этой методике передачи информации осуществляется регулирование уровня тока в контуре управления технологическим процессом в диапазоне от 4 мА до 20 мА. Значение тока в указанном диапазоне 4-20 мА может быть сопоставлено соответствующим значениям технологических параметров.

Одним типом датчика является датчик давления. В общем, датчик давления - это любой тип датчика, который измеряет давление текучей среды технологического процесса. (Термин текучая среда включает в себя газ и жидкость, а также их сочетание). Датчики давления могут быть использованы для того, чтобы измерять давление непосредственно, в том числе разность давлений, абсолютное и манометрическое давление. Дополнительно, используя известные методики, датчики давления также могут быть использованы для того, чтобы измерять потоки технологической текучей среды на основе перепада давлений в технологической текучей среде между двумя точками.

Обычно датчик давления содержит чувствительный элемент, который реагирует на давление технологической текучей среды посредством системы изоляции. Система изоляции может содержать, например, изолирующую мембрану, которая находится в физическом контакте с технологической текучей средой, и изолирующую заполняющую текучую среду, которая находится между изолирующей мембраной и чувствительным к давлению элементом. Заполняющая текучая среда предпочтительно содержит практически несжимаемую текучую среду, такую как нефть. По мере того как технологическая текучая среда оказывает давление на изолирующую мембрану, изменения измеряемого давления передаются по мембране через изолирующую технологическую среду и в чувствительный к давлению элемент. Такие системы изоляции не допускают непосредственного контакта чувствительных элементов с технологической текучей средой.

В некоторых технологических процессах технологическая текучая среда может подвергаться действию относительно высоких температур. Тем не менее, обычно датчики имеют максимальную рабочую температуру в пределах 250-300°F. Даже в случаях, когда датчик может выдерживать высокую температуру, экстремальные значения температуры могут вызывать ошибки в измерениях давления. В технологических процессах, где температуры превышают максимальную температуру датчика давления, сам датчик должен быть размещен удаленно от технологической текучей среды и связываться с технологической текучей средой с помощью длинной капиллярной трубки. Капиллярная трубка может иметь множество ножек, и изолирующая текучая среда переносится в трубке. Один конец трубки крепится к технологическому процессу посредством изолирующей мембраны, а другой конец трубки соединен с датчиком давления. Длинная капиллярная трубка и изолирующая мембрана, как правило, упоминаются как «удаленный изолирующий материал».

Введение конфигурации удаленного изолирующего материала повышает стоимость, усложняет конструкцию и снижает точность измерений давления. Кроме того, дополнительные элементы предоставляют еще один источник вероятных сбоев в работе устройства.

Сущность изобретения

Технической задачей настоящего изобретения является создание высокотемпературного датчика давления технологической текучей среды, конструктивное выполнение которого позволит повысить точность измерений, исключить сбои в работе, упростить конструкцию, снизить его стоимость.

Поставленная задача решена путем создания датчика давления для измерения давления технологической текучей среды, содержащего узел изолирующей мембраны, который включает в себя изолирующую мембрану, сконфигурированную так, чтобы связываться с технологической текучей средой по стороне технологического интерфейса, и имеет изолированную полость с противоположной стороны технологического интерфейса, при этом чувствительный к давлению элемент установлен на узел изолирующей мембраны и физически отделен от узла изолирующей мембраны, трубопровод проходит от изолированной полости к элементу, чувствительному к давлению. Также может быть использована корректировка температуры. Предложен также способ.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

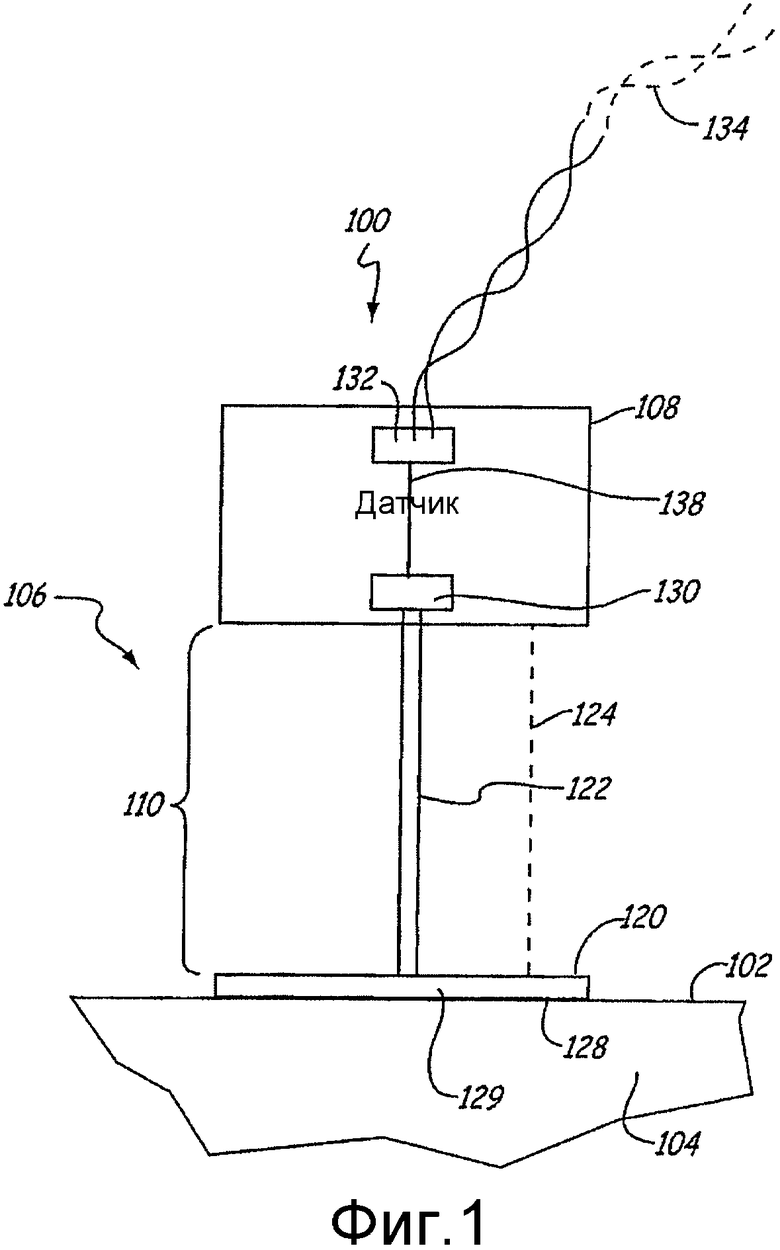

Фиг.1 изображает схему узла датчика давления, в котором чувствительный к давлению элемент размещен отдельно от узла изолирующей мембраны, чтобы обеспечить теплоизоляцию, согласно изобретению;

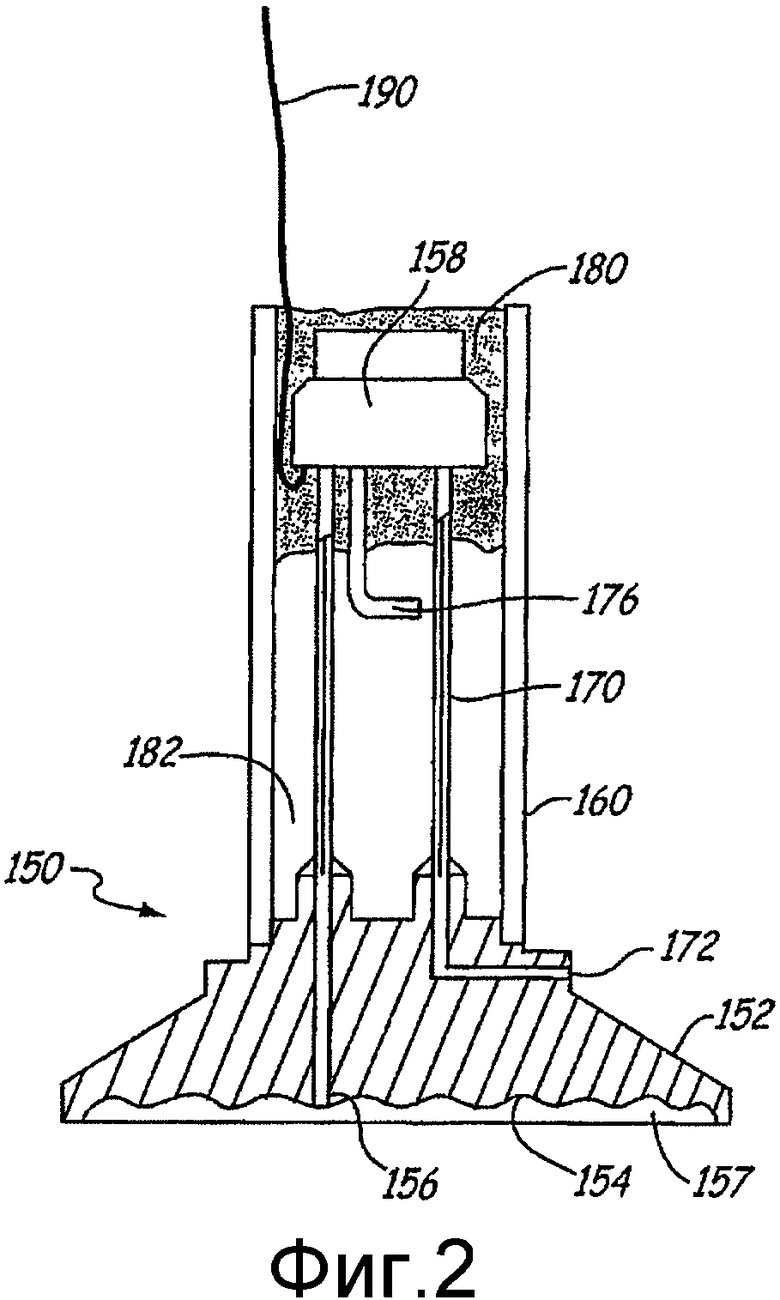

Фиг.2 - поперечный разрез выносного узла технологического датчика согласно изобретению;

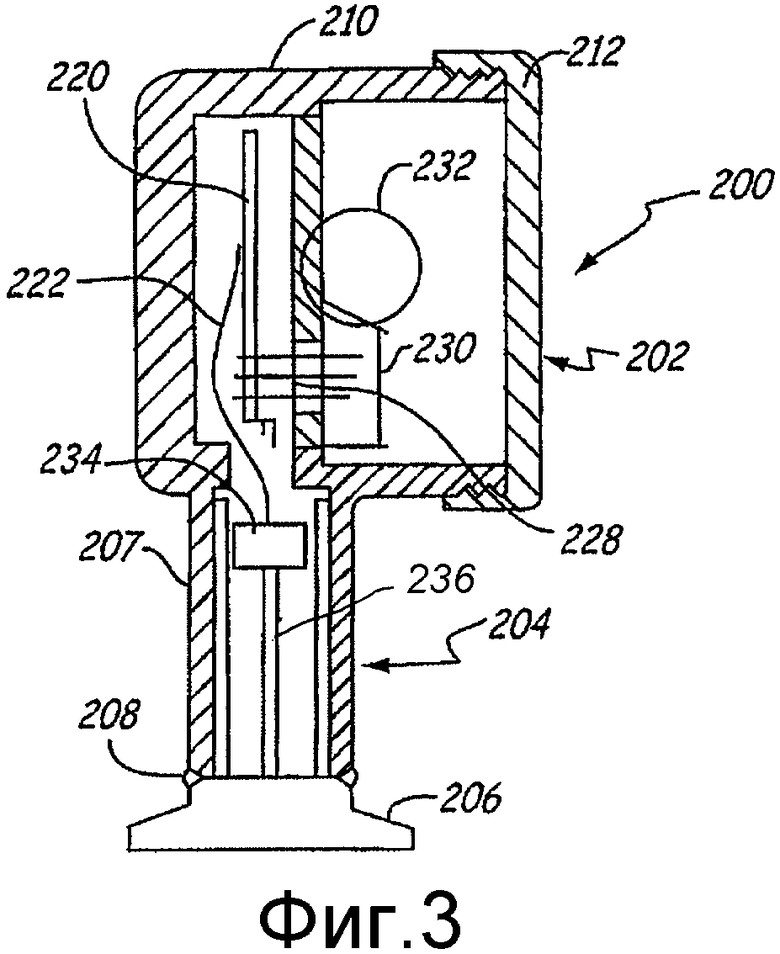

Фиг.3 - поперечный разрез датчика давления, включающего в себя выносной узел, согласно изобретению;

Фиг.4 - поперечный разрез другого варианта осуществления выносного узла датчика давления согласно изобретению;

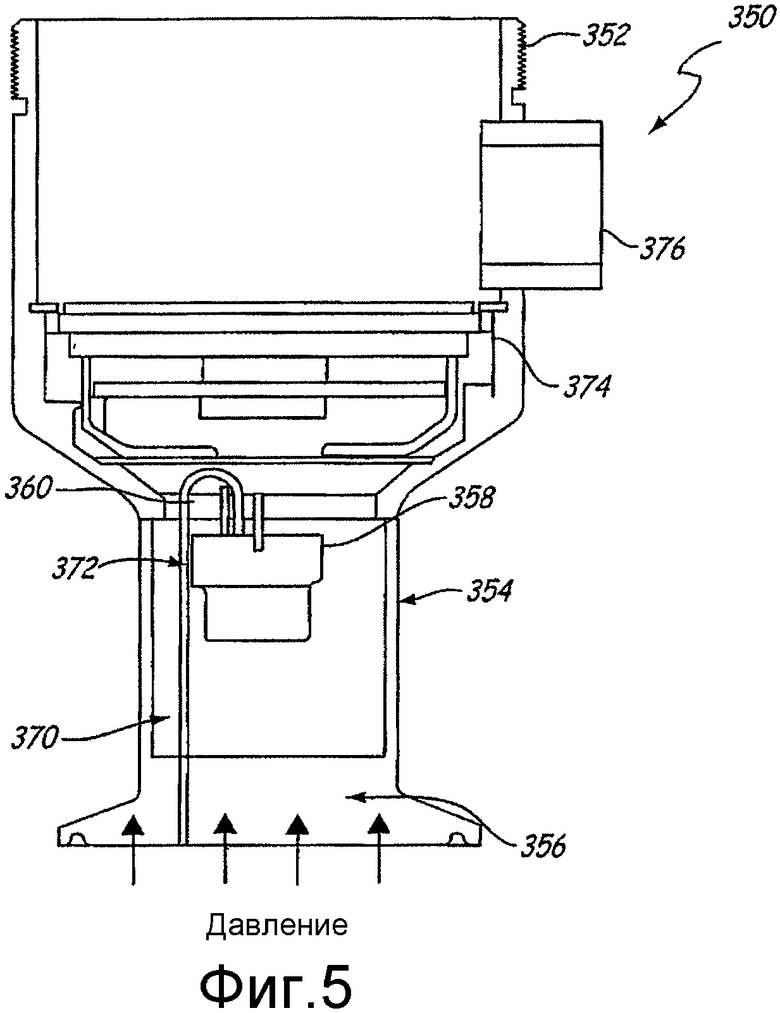

Фиг.5 - поперечный разрез датчика давления в соответствии с другим вариантом осуществления;

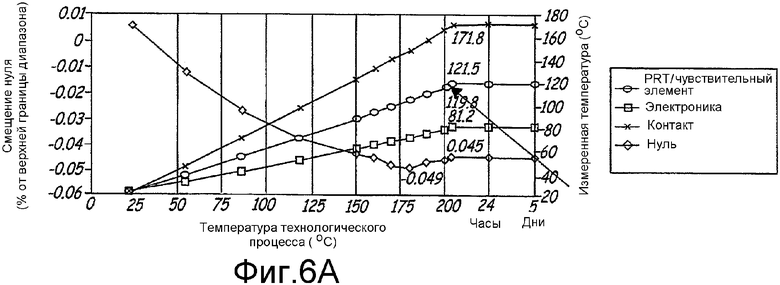

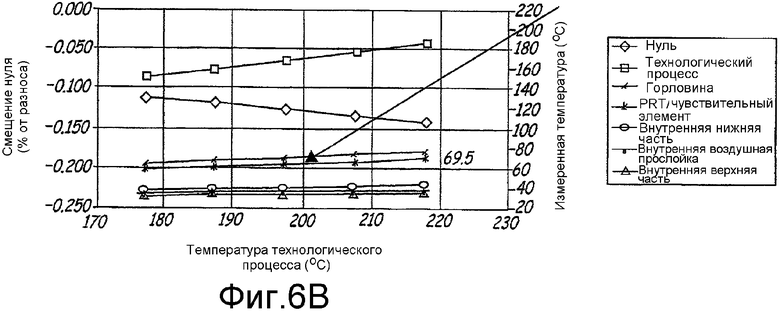

Фиг.6A и 6B - диаграммы влияния температуры технологического процесса на элементы узла датчика давления, где Фиг.6A - диаграмма для конфигурации предшествующего уровня техники, фиг.6B - диаграмма для конфигурации в соответствии с изобретением;

Фиг.7 - поперечный разрез датчика давления, показывающий размещение чувствительных к температуре элементов для корректировки измерений чувствительного к давлению элемента, согласно изобретению.

Подробное описание предпочтительных вариантов воплощения изобретения

Настоящее изобретение касается промышленных датчиков для измерения технологических параметров технологической текучей среды, при этом технологическая текучая среда и/или технологическое окружение имеют относительно высокую температуру. В настоящем изобретении чувствительный к давлению элемент и электронные элементы датчика размещены отдельно от технологической текучей среды, чтобы обеспечить теплоизоляцию от технологической текучей среды. Тем не менее, конфигурация датчика согласно настоящему изобретению не требует удаленного изолирующего материала. Также может быть использована корректировка температуры.

Электронные промышленные датчики давления, которые используются в непрерывном технологическом процессе, например, для изготовления лекарственных препаратов, продуктов и напитков, биотехнологических отраслях и т.д., имеют особые требования. Например, часто требуется измерять давление технологической текучей среды при очень высоких температурах. Часто требуется сохранять работоспособность при очень высоких температурах в ходе процессов очистки, которые осуществляются между процессами обработки. Процессы очистки упоминаются как «очистка на месте» (CIP) или «стерилизация на месте» (SIP). В этих процессах технологические интерфейсы подвергаются воздействию температур выше 200°C. Дополнительно, желательно, чтобы датчик измерения давления мог не только сохранять работоспособность в процессе очистки, но также обеспечивал минимальную ошибку и после процесса очистки. Это дает возможность на следующей «производственной серии» начинать обработку максимально быстро. Если в ходе процесса очистки возникают ошибки, желательно, чтобы измерительное устройство возвращалось к эталонным параметрам быстро и без сдвига после процесса очистки.

Известный промышленный датчик давления сохраняет работоспособность и возможность функционирования в номинальном режиме при температурах до 85°C. Выше этой температуры могут возникать существенные ошибки и даже полный выход из строя устройства вследствие перегрева электронных элементов. Как указано в разделе Уровень техники, удаленные изолирующие материалы (системы вторичного заполнения, упоминаемые как химические изолирующие материалы) могут быть использованы, чтобы изолировать датчик от высокотемпературных технологических окружений. Изолирующие материалы могут сохранять работоспособность при температурах выше 200°C. Тем не менее, такие конфигурации имеют ряд недостатков. Например, существенные ошибки измерения до 1-5% могут быть связаны с увеличением температуры технологического процесса. Кроме того, конструкция датчика может приводить к неоптимальному температурному переходному режиму, т.е. существенным ошибкам и медленному восстановлению. Конструкция также привносит ошибки из-за дрейфа и нерегулярные ошибки при возврате от высокой температуры, сбрасываемой до базовой рабочей температуры, а также не дает возможности точно измерять давление в ходе процесса очистки.

Промышленный датчик давления согласно настоящему изобретению обеспечивает большую производительность в высокотемпературном процессе и в процессах, которые подвергаются действию скачкообразных высоких температур в ходе очистки резервуара (CIP и SIP). Конфигурация также подходит для измерения давления с соблюдением гигиенических требований, таких как используемые в биотехнологических, фармакологических технологических процессах или в пищевой промышленности. Усовершенствования включают в себя повышение возможностей и надежности высокотемпературной обработки, снижение ошибок в ходе измерения при высоких температурах технологического процесса, снижение ошибок при возврате к обычной работе и увеличение скорости возврата из переходных температур, вызываемых в ходе CIP и SIP.

На Фиг.1 представлена схема промышленной технологической установки 100, где показан узел 106 датчика давления в соответствии с настоящим изобретением. Технологическая установка 100 включает в себя сосуд 102, который содержит технологическую текучую среду 104. Узел 106 датчика включает в себя выносной узел 110 датчика, посредством которого датчик (модуль датчика) 108 устанавливается на сосуд 102. Хотя в описываемом варианте выносной узел 110 датчика проиллюстрирован как отдельный элемент, он может быть объединен с датчиком 108. Выносной узел 110 включает в себя узел 120 изолирующей мембраны, трубопровод 122 и опору 124 датчика. Узел 120 изолирующей мембраны включает в себя изолирующую мембрану 128, которая имеет сторону технологического интерфейса, которая обращена лицом и соприкасается с технологической текучей средой 104. Изолированная полость 129 задана под изолирующей мембраной 128 и находится на стороне, противоположной стороне технологического интерфейса. Трубопровод 122 в виде капиллярной трубки соединен с полостью 129, при этом полость 129 и капиллярная трубка 122 заполнены изолирующей заполняющей текучей средой. Изолирующая заполняющая текучая среда состоит из практически несжимаемой жидкости, такой как нефть. Конец трубопровода 122, который находится напротив узла 120 изолирующей мембраны, соединен с чувствительным к давлению элементом 130. Чувствительный к давлению элемент формирует выходной сигнал в схему 132 датчика. Схема 132 датчика подсоединена к двухпроводному контуру 134 управления технологическим процессом. Чувствительный к давлению элемент 130 электрически соединен со схемой 132 датчика посредством электрического соединения 138. В описываемом варианте осуществления электрическое соединение 138 содержит гибкую связь.

Узел 120 изолирующей мембраны может иметь любую конфигурацию, и схема на фиг.1 предоставлена только для иллюстрации. Трубопровод 122, датчик 108, чувствительный к давлению элемент 130 и схема 132 датчика могут иметь любую требуемую конфигурацию. Трубопровод 122 не обязательно должен быть прямым или трубчатым, как показано на фиг.1, и любое число трубопроводов может быть использовано в альтернативных вариантах.

Посредством опоры 124 датчик 108 прикреплен к узлу 120 изолирующей мембраны. Может быть использована любая требуемая опора или конфигурация датчика. Одним вариантом опоры 124 является опора, которая полностью заключает в себя трубопровод 122, чтобы защитить трубопровод 122 от технологического окружения. В другом варианте опора датчика делит пространство между сосудом 102 и датчиком 108, образуя отражательную перегородку, чтобы снижать или отражать излучение. Расстояние между технологическим сосудом 102 и датчиком 108, обеспечиваемое за счет выносного узла 110, обеспечивает теплоизоляцию между ними. Теплоизоляция осуществляется с помощью материалов с хорошими изоляционными свойствами посредством использования воздушной прослойки или других методик. Зазор между датчиком 108 и технологическим сосудом 102 может быть выбран на основе требуемой величины теплоизоляции для конкретной установки. Увеличение зазора может быть использовано в установках, которые имеют особенно высокие температуры технологического процесса, или с датчиками, которые включают в себя электронные или другие элементы, которые особенно чувствительны к экстремальным значениям температуры. В отличие от конфигурации, используемой в предшествующем уровне техники, узел 106 датчика давления настоящего изобретения представляет собой автономный узел, который может быть закреплен на технологическом сосуде 102 с помощью известных методик крепления датчика давления к технологическому сосуду.

На Фиг.2 представлена схема поперечного разреза выносного узла 150 технологического датчика в соответствии с другим вариантом осуществления. Узел 150 включает в себя узел 152 изолирующей мембраны, имеющий изолирующую мембрану 154, которая формирует полость 157. Напорный трубопровод 156 идет от полости 157 к модулю 158 чувствительного к давлению элемента. Вытяжной напорный трубопровод 170 проходит от модуля 158 чувствительного элемента к вытяжному проходу 172 и узлу 152 изолирующей мембраны. Трубопровод 176 предназначен для заполнения текучей средой трубопровода 156. Опора 160 датчика окружает трубопроводы 156 и 170 и поддерживает модуль 158 чувствительного к давлению элемента. Опора 160 датчика имеет трубчатую форму, тем не менее может быть использована любая форма. Опора 160 может быть изготовлена из любого подходящего материала. В одном варианте осуществления опора 160 изготовлена из относительно тонкого высокотемпературного пластика. Модуль 158 чувствительного к давлению элемента крепится к опоре 160 с помощью герметика 180. Воздушный слой 182 обеспечивает теплоизоляцию между узлом 152 изолирующей мембраны и модулем 158 чувствительного к давлению элемента. Электрический контакт 190 соединен со схемой датчика (не показано). Электрический контакт 190 может содержать, например, гибкую схему. Модуль 158 чувствительного к давлению элемента может содержать чувствительный к температуре элемент (подробнее описано ниже), используемый для корректировки измерений чувствительного к давлению элемента. Герметик 180 обеспечивает структуру опоры модуля 158 и может быть использован для обеспечения требований безопасности. Воздушный слой 182 может быть заполнен любым требуемым материалом, но может, например, представлять вакуумированный слой.

На Фиг.3 представлена схема поперечного разреза узла 200 датчика с чувствительным к давлению элементом в соответствии с другим вариантом осуществления изобретения. Датчик 202 давления соединен с узлом 206 изолирующей мембраны посредством выносного узла 204. В этой конфигурации выносной узел 204 включает в себя корпус 207 из нержавеющей стали, который приварен к узлу 206 изолирующей мембраны по сварному шву 208. В этом варианте осуществления корпус 207 имеет трубчатую форму и предоставляет опору датчику.

Датчик 202 содержит корпус 210 и крышку 212. Корпус 210 выполнен за одно целое с трубчатым корпусом 207 из нержавеющей стали. Схема 220 датчика соединена с чувствительным к давлению элементом 234 посредством гибкой связи 222. Чувствительный к давлению элемент 234 соединен с узлом 206 изолирующей мембраны посредством трубопровода 236, заполненного текучей средой. Схема 220 датчика соединена с клеммной панелью 230 посредством перемычки 228. Отверстие 232 для временной электропроводки предусмотрено на корпусе 210 для соединения клеммной панелью 230.

На Фиг.4 показан поперечный разрез узла 200 датчика давления в соответствии с другим вариантом осуществления изобретения. Узел 300 датчика давления содержит датчик 302 давления, соединенный с выносным узлом 304, который включает в себя узел 306 изолирующей мембраны. Выносной узел 304 включает в себя опору 308 датчика, которая крепится к узлу 306 изолирующей мембраны сварным швом 310. Опора 308 соединена с корпусом 320 датчика по сварному шву 312. Схема 322 датчика, содержащаяся в корпусе 320 датчика, соединена с чувствительным к давлению элементом 332 посредством гибкого кабеля 324. Чувствительный к давлению элемент 332 соединен с узлом 306 изолирующей мембраны посредством трубопровода 334, заполненного текучей средой. Схема 322 соединена с соединительной головкой 326 посредством гибкого кабеля 328. Головка 326 может обеспечивать соединение для двухпроводного контура управления технологическим процессом или другого интерфейса данных.

На Фиг.5 показан поперечный разрез узла 200 датчика в соответствии с другим вариантом осуществления изобретения. Датчик 350 включает в себя корпус 352 датчика, имеющий неразъемную выносную опору 354, которая крепится к узлу 356 изолирующей мембраны. Чувствительный к давлению элемент 358 датчика давления имеет отверстие 360 нагнетания. Трубопровод 370 идет из отверстия 360 нагнетания к узлу 356 изолирующей мембраны. Необязательный чувствительный к температуре элемент 372 установлен на чувствительном к давлению элементе 358. Электрическая схема 374 датчика электрически соединена с чувствительным к давлению элементом 358 и может быть соединена с временной электропроводкой (не показана) посредством отверстия 376 для временной электропроводки. Внутренняя часть неразъемной выносной опоры 354 датчика представляет собой непроводящую или изолирующую емкость, которая может быть заполнена газом, вакуумом или изолирующим материалом, чтобы обеспечить требуемую теплоизоляцию. Примеры изолирующих материалов включают в себя RTV (клей-герметик, вулканизирующийся при комнатной температуре), пену или другой материал. Эта конфигурация может работать с технологическими текучими средами при температурах выше 200°C, при этом сохраняя чувствительный к давлению элемент 358 и электронику датчика при гораздо меньшей температуре, например температуре ниже 85°C.

На Фиг.6A представлена диаграмма, иллюстрирующая влияние температуры технологического процесса на различные элементы датчика давления, имеющего конфигурацию, известную из предшествующего уровня техники, а на фиг.6B представлена диаграмма, показывающая влияние температуры на узел датчика в соответствии с вариантом осуществления изобретения. На Фиг.6A график температур технологического процесса имеет смещение нуля как процента от верхней границы диапазона и измеренной температуры различных элементов. На Фиг.6А показана температура различных элементов, когда датчик давления подвергается действию диапазона температур технологического процесса. Диаграмма температуры соединителя показывает самое резкое увеличение, находящееся ближе всего к технологическому процессу. Тем не менее, чувствительный к температуре элемент PRT, который размещен рядом с чувствительным к давлению элементом, также увеличивается в значительной степени до 120°C, когда технологическая текучая среда имеет температуру 200°C. Даже электронная схема датчика показывает увеличение более чем на 80°C. Влияние этих температурных изменений может быть видно на нулевом отсчете датчика давления как увеличение температуры технологического процесса. В отличие от этого, как показано на фиг.6B, когда температура технологического процесса увеличивается до 200°C, температура чувствительного к давлению элемента достигает только 65°C. Другие линии на фиг.6B показывают температуры в других частях технологического датчика, в том числе на внутренней верхней части корпуса, внутренней части воздушной прослойки, внутренней нижней части и горловины. Смещение нуля по мере того, как увеличивается температура, показан как процент разноса.

В другом аспекте изобретения чувствительный к температуре элемент может быть использован для того, чтобы обеспечивать корректировку температуры при использовании температурной изоляции. На Фиг.7 показан поперечный разрез датчика давления на фиг.5, показывающий размещение чувствительного к температуре элемента в датчике 350. Чувствительный к температуре элемент 380 размещен в узле изолирующей мембраны, чувствительный к температуре элемент 382 размещен вдоль опоры датчика, чувствительный к температуре элемент 384 размещен рядом с чувствительным к давлению элементом, а чувствительный к температуре элемент 386 размещен на схеме датчика. Чувствительные к температуре элементы 380-386 электрически соединены со схемой датчика 350 и используются для корректировки температуры для связанного с давлением вывода датчика. Каждый чувствительный к температуре элемент 380-386 может быть использован для корректировки различных температурных эффектов на выводе давления. Хотя показано четыре различных чувствительных к температуре элемента, согласно изобретению может быть использовано любое число чувствительных к температуре элементов в любой требуемой позиции. Чувствительные к температуре элементы могут быть использованы для того, чтобы динамически корректировать подсистему, с которой они соединены. Конкретные характеристики корректировки могут быть определены посредством тестирования или моделирования системы датчика давления, и логика может быть использована для того, чтобы снижать возможные ошибки. Чувствительные к температуре элементы могут быть размещены таким образом, чтобы обеспечивать корректировку пропорционально относительной величине ошибки вследствие изменений температуры элементов рядом с чувствительным элементом.

Настоящее изобретение предоставляет методику изолирования датчиков давления от высокотемпературной технологической схемы. Единый узел датчика давления включает в себя датчик давления в конфигурации, расположенный на расстоянии от узла изолирующей мембраны. Эта конфигурация позволяет чувствительному к давлению элементу работать при более низких температурах, тогда как технологическая схема может иметь температуру 230°C и выше. Модульная конструкция позволяет реализовать широкий диапазон использования и обеспечивает возможность использования простых и недорогих методик при минимизации требований по ресурсам. Теплоизоляция может быть повышена посредством изменения материалов, используемых в структуре опоры, и удлинения структуры опоры. Чувствительные к температуре элементы могут быть использованы для корректировки измеряемых технологических параметров в соответствии с известными методиками. Тем не менее, помимо размещения чувствительного элемента корректировки рядом с чувствительным к давлению элементом, в одном из вариантов осуществления чувствительный к температуре элемент помещается рядом с узлом изолирующей мембраны. Чувствительный к давлению элемент может быть использован для измерения манометрического, абсолютного давления и перепада давления. Чувствительный к температуре элемент может быть предусмотрен на электронной схемной плате для корректировки температуры. Чувствительный к температуре элемент может быть термически соединен с чувствительным к давлению элементом посредством теплопроводящего материала для использования при корректировке температурных вариаций.

Хотя настоящее изобретение было описано со ссылками на предпочтительные варианты осуществления, специалисты в данной области техники должны понимать, что изменения могут быть сделаны в форме и деталях без отступления от духа и области применения изобретения. Может быть использован любой тип узла изолирующей мембраны, изобретение не ограничено узлами, изложенными в данном описании. Аналогично могут быть использованы другие конфигурации датчиков давления. Изолирующая заполняющая текучая среда может быть любого типа по конфигурации и форме. Любой тип чувствительного к давлению элемента, изолирующей мембраны и электроники датчика может быть использован при необходимости. Модуль датчика давления, используемый в узле датчика давления, может иметь конфигурацию и обычно включает в себя электронику датчика и/или чувствительный к давлению элемент. В одном варианте осуществления расстояние между изолирующей мембраной и чувствительным к давлению элементом составляет более чем 1,3 дюйма. В другом примерном варианте осуществления теплопроводность, измеряемая от изолирующей мембраны до чувствительного к давлению элемента, составляет менее 1 Вт/м·K. Структура опоры датчика может быть сформирована как отдельный элемент, который крепится к модулю узла датчика и/или узлу изолирующей мембраны, или она может быть элементом, который сформирован неразъемно с модулем датчика давления и/или узлом изолирующей мембраны. Чувствительный к давлению элемент может быть размещен в модуле датчика, в опоре датчика или в другом месте при необходимости.

Изобретение относится к датчикам технологических процессов типа, используемого в системах управления и мониторинга производственных процессов, а именно к датчикам, которые измеряют технологические параметры в высокотемпературных средах. Узел датчика давления для измерения давления технологической текучей среды (104) включает в себя узел (120) изолирующей мембраны. Чувствительный к давлению элемент (130) размещен на расстоянии от узла (120) изолирующей мембраны, чтобы обеспечить теплоизоляцию. Трубопровод (122) проходит от узла (120) изолирующей мембраны к чувствительному к давлению элементу (130) и предназначен для переноса изолирующей заполняющей текучей среды. Опора датчика соединяет чувствительный к давлению элемент датчика давления с узлом изолирующей мембраны для соединения изолированной полости узла изолирующей мембраны с чувствительным к давлению элементом. Техническим результатом изобретения является повышение точности измерений, упрощение конструкции. 2 н. и 22 з.п. ф-лы, 7 ил.

узел изолирующей мембраны, включающий в себя изолирующую мембрану, сконфигурированную для связи с технологической текучей средой по стороне технологического интерфейса, и задающий изолированную полость на противоположной стороне технологического интерфейса,

чувствительный к давлению элемент, соединенный с узлом изолирующей мембраны и физически отделенный от узла мембраны, и предназначенный для обеспечения теплоизоляции от технологической текучей среды вблизи узла изолирующей мембраны,

трубопровод, проходящий из изолированной полости, сформированной посредством изолирующей мембраны, к чувствительному к давлению элементу, при этом трубопровод заполнен изолирующей заполняющей текучей средой для передачи давления, прикладываемого к изолирующей мембране, и через нее к чувствительному к давлению элементу,

опору датчика, соединяющую чувствительный к давлению элемент датчика давления с узлом изолирующей мембраны, для соединения изолированной полости узла изолирующей мембраны с чувствительным к давлению элементом.

используют узел изолирующей мембраны, включающий в себя изолирующую мембрану, сконфигурированную для связи с технологической текучей средой по стороне технологического интерфейса, и задающий изолированную полость, на противоположной стороне технологического интерфейса,

используют чувствительный к давлению элемент,

прикрепляют чувствительный к давлению элемент к узлу изолирующей мембраны в положении, отделенном от узла мембраны, чтобы обеспечивать теплоизоляцию от технологической текучей среды рядом с узлом изолирующей мембраны,

соединяют изолированную полость, сформированную посредством изолирующей мембраны, с чувствительным к давлению элементом посредством опоры датчика, которая соединена с узлом изолирующей мембраны, при этом трубопровод предназначен для переноса изолирующей заполняющей текучей среды, и тем самым передачи давления, прикладываемого к изолирующей мембране и чувствительному к давлению элементу.

| WO 9627124, 06.09.1996 | |||

| JP 11094671, 09.04.1999 | |||

| Датчик давления высокотемпературных сред | 1981 |

|

SU960562A1 |

| ИАЛЬНЫЙ ДАТЧИК ДАВЛЕНИЯ | 0 |

|

SU203987A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ КРОВИ | 1995 |

|

RU2177245C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2145066C1 |

Авторы

Даты

2009-01-20—Публикация

2005-06-15—Подача