Изобретение относится к области создания установок для производства этилена и других непредельных углеводородов и может быть использовано в нефтеперерабатывающей и химической промышленности.

Известны устройства, патенты РФ №№2021326, 394410, 305783, 386222, 1778144 и др., в которых имеются змеевики для печей пиролиза. Однако во всех вышеупомянутых устройствах актуальна проблема, связанная с науглероживанием металла и последующим коксоотложением на стенках реакционных труб и фитингов печей пиролиза, которая приводит к повышению гидравлического сопротивления трубной системы змеевика, снижению эффективности и производительности работы печи пиролиза, а также является причиной сокращения рабочей кампании змеевика печи пиролиза вследствие чрезмерного перегрева реакционных труб (выше 1070°С) из-за снижения теплоотвода от стенок трубной системы змеевика.

Кроме того, при нагревании и охлаждении элементы змеевика расширяются и сжимаются неодинаково - из-за разницы температур входные участки змеевика расширяются меньше, чем выходные. Змеевик свободно висит в вертикальном положении на подвесках, при этом нижний пучок труб змеевика имеет возможность в процессе работы свободно перемещаться в вертикальном и горизонтальном направлениях вследствие явления ползучести (крипа) металла труб при высокой температуре и трубы могут войти в соприкосновение друг с другом. При соприкосновении труб ухудшается процесс теплообмена, что также ведет к перегреву труб и их преждевременному износу и разрушению. Это обстоятельство также уменьшает длительность рабочей кампании печи или может привести к аварийной ситуации при ее работе.

Известна печь пиролиза бензина конструкции В.А.Бутовского, принятая за прототип, (статья «Модернизация печей пиролиза конструкции Бутовского для установок производства этилена ЭП-300» JSSN0132-4535 «Вопросы материаловедения», 2005 г., №2 (42), стр. 120-125), содержащая огнеупорный корпус, четыре однотипные вертикально расположенные секции трубных систем, состоящих из труб малого, среднего и большого диаметров, распложенных в топочной камере. На входе каждая секция своими входными патрубками двух впускных тройников соединена с магистралью подачи пирогазового потока, а две пары выходных патрубков каждого из этих двух тройников соединены попарно с двумя вертикальными трубами малого диаметра. На выходе четыре трубы малого диаметра попарно соединены с входными патрубками двух выпускных тройников. Два выходных патрубка этих тройников соединены с входными патрубками переходного тройника труб среднего диаметра, а единственный выходной патрубок этого тройника соединен с единственным входным патрубком впускного тройника труб среднего диаметра. Два выходных патрубка этого тройника соединены на входе с двумя вертикальными трубами среднего диаметра. На выходе вертикальные трубы среднего диаметра соединены с двумя входными патрубками выпускного тройника, выходной патрубок которого соединен с трубой большого диаметра.

Одним из недостатков конструкции печи В.А.Бутовского является перегрев трубной системы в местах перехода труб малого диаметра к трубам среднего диаметра за счет большого гидравлического сопротивления в этих местах, что приводило к науглероживанию и закоксовыванию этих участков трубной системы и преждевременному выходу радиантных труб из строя.

Второй недостаток известной конструкции заключается в том, что нижний пучок труб малого диаметра, подвешенный в свободном состоянии, при изменении температурного режима имел возможность свободно перемещаться за счет температурного расширения-сжатия и ползучести металла. Это обстоятельство приводило к неконтролируемому контакту труб друг с другом в поперечном и продольном направлениях и создавало условия для перегрева труб в месте их контакта и преждевременному разрушению.

Техническим результатом настоящего изобретения является устранение причин, приводящих к повышенному закоксовыванию и последующему перегреву участков трубной системы в местах перехода труб малого диаметра к трубам среднего диаметра, а также перегрева в нижней части пучка труб малого диаметра змеевика за счет неконтролируемого изгиба и последующего контакта их между собой.

Технический результат достигается за счет того, что в печи пиролиза для производства непредельных углеводородов, содержащей четыре вертикально расположенные однотипные секции трубных систем, размещенные в топочной камере, на входе каждая секция с помощью входного патрубка и двух впускных тройников соединена с магистралью подачи пирогазового потока, а два выходных патрубка этих двух тройников соединены попарно с четырьмя трубами малого диаметра, затем выходные концы четырех труб малого диаметра попарно соединены с двумя входными патрубками двух выпускных тройников труб малого диаметра, а выходные патрубки этих тройников соединены с двумя трубами среднего диаметра, на выходе обе трубы среднего диаметра соединены с двумя входными патрубками выпускного тройника труб среднего диаметра, а выпускной патрубок этого тройника соединен с трубой большого диаметра, согласно изобретению на входе между четырьмя выходными патрубками двух впускных тройников и четырьмя трубами малого диаметра установлены конфузорно-диффузорные переходы, а в нижней части каждой секции змеевика установлены по две обоймы, каждая из которых имеет два гнезда, отстоящих друг от друга на фиксированном расстоянии, при этом в гнездах каждой обоймы свободно установлены попарно свободно подвешенная труба малого диаметра и другая труба того же диаметра, жестко связанная с фиксирующим механизмом, обеспечивающим возможность этой системе вертикального перемещения.

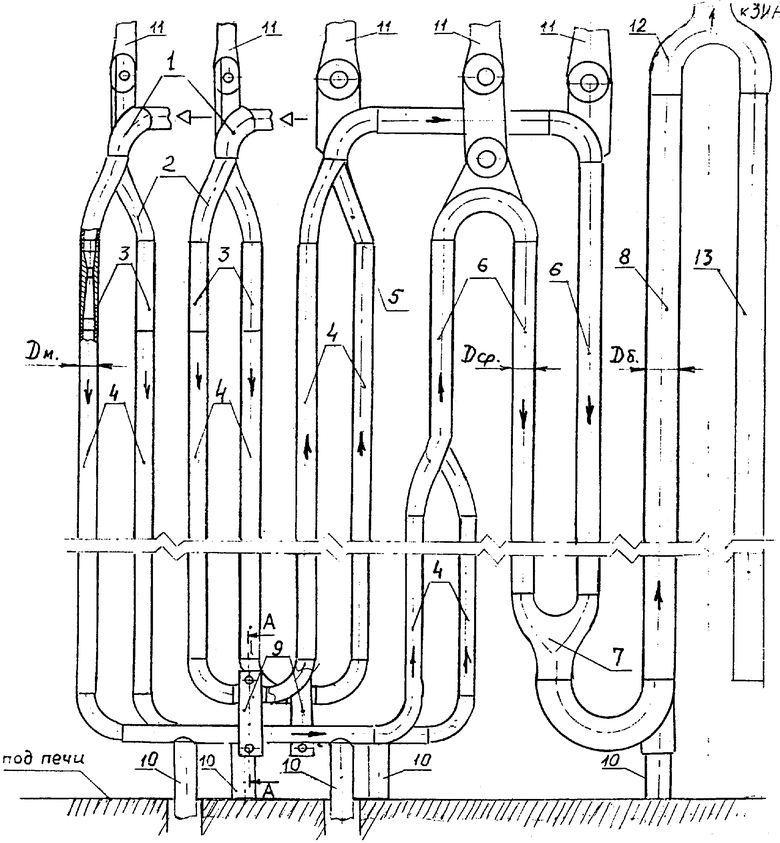

На чертеже представлена предлагаемая конструкция трубной системы секции змеевика печи пиролиза (змеевик состоит из 4-х попарно расположенных зеркально симметричных секций).

Трубная система секции змеевика содержит две магистрали подачи пирогазового потока (1), соединенные с входными патрубками двух впускных тройников (2), четыре выходных патрубка которых соединены с четырьмя конфузорно-диффузорными переходами (3), которые в свою очередь соединены с четырьмя трубами (⊘83×7 мм) малого диаметра (4). На выходе четыре трубы малого диаметра (4) соединены попарно с четырьмя входными патрубками двух выпускных тройников труб малого диаметра (5). Два выходных патрубка этих двух тройников (5) соединены с двумя трубами среднего (⊘104×9 мм) диаметра (6). На выходе две трубы среднего диаметра соединены с двумя входными патрубками выпускного тройника труб среднего диаметра (7), выходной патрубок которого соединен с трубой (⊘134×9 мм) большого диаметра (8), а в нижней части змеевика установлены две обоймы (9), каждая из которых имеет два гнезда, отстоящих друг от друга на фиксированном расстоянии, при этом в гнездах каждой обоймы свободно установлены попарно свободно подвешенная труба малого диаметра и другая труба того же диаметра, жестко связанная с фиксирующим механизмом (10), обеспечивающим возможность этой системе вертикального перемещения. Системы малых и средних труб змеевика подвешены с помощью тяг (11) к держателям секции, находящимся вне зоны объема печи. Выходной тройник секции печи (12) своими двумя входными патрубками связан с двумя выходными трубами большого диаметра, одна из которых (13) является выходной трубой симметрично расположенной секции.

Трубная система работает следующим образом.

Пирогазовый поток со скоростью порядка 50 м/с поступает из подающих магистралей (1) во входные патрубки двух впускных тройников (2), из них он поступает через четыре выходных патрубка двух впускных тройников (2) в конфузорно-диффузорные переходы (3), где на выходе приобретает турбулентный характер. Турбулентный пирогазовый поток, попадая в четыре трубы малого (⊘83×7 мм) диаметра (4) воздействует на их стенки, вызывая колебания, которые передаются на все трубы змеевика, снижая вероятность отложения кокса на стенках труб. Варьируя скоростью подачи пирогазового потока можно изменять частоту колебаний труб, выбирая наиболее оптимальную.

Пирогазовый поток поступает в змеевик при температуре 550-600°С, проходя по нему, дополнительно подвергается нагреву за счет тепла, образуемого от сжигания газового топлива в горелках, расположенных вдоль всей печи, что обеспечивает непрерывное повышение его температуры, которая на выходе из секции змеевика достигает 850-870°С, обеспечивая проведение процесса пиролиза углеводородного сырья в трубах змеевика, а скорость пирогазового потока увеличивается до величины ˜200 м/с.

Кроме того, в процессе работы печи пиролиза, особенно при изменении температурного режима, каждая из четырех труб малого диаметра (4) подвержена удлинению за счет температурного расширения и ползучести металла труб при высокой температуре. Это удлинение компенсируется за счет возможного вертикального перемещения пучка из двух труб, связанных посредством обоймы (9) и фиксирующего механизма (10) в одну единую систему.

В случае возникновения неодинакового по величине температурного расширения одной из труб этого пучка, эта разница компенсируется за счет разворота на некоторый угол обоймы (9), объединяющей две трубы. При этом, поскольку каждая пара труб размещена в гнездах обоймы (9), расположенных на фиксированном расстоянии друг от друга, исключается возможность контакта труб между собой в горизонтальной плоскости и, как следствие, перегрева их в местах контакта.

В силу того что в конструкции змеевика были устранены зоны с повышенным гидравлическим сопротивлением в местах перехода труб малого диаметра к трубам среднего диаметра, где происходило коксоотложение, а также за счет удаления кокса посредством колебания труб змеевика, значительно замедлился процесс коксоотложения в трубах. Устранена возможность контакта труб между собой и, как следствие, предотвращен перегрев их в местах контакта.

Техническо-экономический результат изобретения по сравнению с прототипом выразится в повышении срока службы трубной системы печи пиролиза, что обеспечит повышение надежности и долговечности работы всей печи пиролиза в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ КРЕКИНГ-ГАЗОВ ИЗ ЗМЕЕВИКА КРЕКИНГ-ПЕЧИ В ТРУБЫ ТЕПЛООБМЕННИКА ДЛЯ РЕЗКОГО ОХЛАЖДЕНИЯ | 1995 |

|

RU2140617C1 |

| Глушитель шума выхлопных газов Попова | 1988 |

|

SU1574851A1 |

| Трубчатая печь | 1984 |

|

SU1661191A1 |

| РАДИАНТНЫЙ ЗМЕЕВИК ПЕЧИ ДЛЯ ЭТИЛЕНОВОГО КРЕКИНГА | 2016 |

|

RU2615753C1 |

| ЛОПАТОЧНЫЙ РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2009 |

|

RU2405622C2 |

| Способ очистки углеводородных природных газов от сероводорода | 2023 |

|

RU2807172C1 |

| Ограничитель воздуха | 2024 |

|

RU2824414C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗА И ПУЛЬСАЦИОННЫЙ ОХЛАДИТЕЛЬ ГАЗА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2177123C1 |

| Способ охлаждения крекинг-газов | 1978 |

|

SU959631A3 |

| ГОРИЗОНТАЛЬНЫЙ ГАЗООХЛАДИТЕЛЬ-ВЛАГООТДЕЛИТЕЛЬ | 2013 |

|

RU2548290C2 |

Изобретение может быть использовано для производства этилена и других непредельных углеводородов. Пирогазовый поток подают через подающие магистрали 1 во входные патрубки двух впускных тройников 2. Пройдя через четыре выходных патрубка двух впускных тройников 2, пирогазовый поток поступает в конфузорно-диффузорные переходы 3, где на выходе приобретает турбулентный характер. Турбулентный пирогазовый поток, попадая в четыре трубы малого диаметра 4. воздействует на их стенки, вызывая колебания, которые передаются на все трубы змеевика, снижая вероятность отложения кокса на стенках труб. Удлинение труб малого диаметра 4, возникающее за счет температурного расширения и ползучести металла труб при высокой температуре, компенсируется за счет возможного вертикального перемещения пучка из двух труб, связанных в одну систему посредством обоймы 9 и фиксирующего механизма 10. Изобретение позволяет устранить причины, приводящие к повышенному закоксовыванию и последующему перегреву участков трубной системы в местах перехода труб малого диаметра к трубам среднего диаметра. 1 ил.

Печь пиролиза для производства непредельных углеводородов, содержащая четыре вертикально расположенные однотипные секции трубных систем, размещенные в топочной камере, на входе каждая секция с помощью входного патрубка и двух впускных тройников соединена с магистралью подачи пирогазового потока, а два выходных патрубка этих двух тройников соединены попарно с четырьмя трубами малого диаметра, затем выходные концы четырех труб малого диаметра попарно соединены с двумя входными патрубками двух выпускных тройников труб малого диаметра, а выходные патрубки этих тройников соединены с двумя трубами среднего диаметра, на выходе обе трубы среднего диаметра соединены с двумя входными патрубками выпускного тройника труб среднего диаметра, а выпускной патрубок этого тройника соединен с трубой большого диаметра, отличающаяся тем, что на входе между четырьмя выходными патрубками двух впускных тройников и четырьмя трубами малого диаметра установлены конфузорно-диффузорные переходы, а в нижней части каждой секции змеевика установлены по две обоймы, каждая из которых имеет два гнезда, отстоящих друг от друга на фиксированном расстоянии, при этом в гнездах каждой обоймы свободно установлены попарно свободно подвешенная труба малого диаметра и другая труба того же диаметра, жестко связанная с фиксирующим механизмом, обеспечивающим возможность этой системе вертикального перемещения.

| ОРЫЩЕНКО А | |||

| С | |||

| и др | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| Вопросы материаловедения, 2005, т.42, №2, с.120-125 | |||

| Теплообменная труба | 1986 |

|

SU1348622A1 |

| Трубчатая печь пиролиза | 1983 |

|

SU1430397A1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1991 |

|

RU2021326C1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2068167C1 |

| WO 9856872 A1, 17.12.1998 | |||

| US 2993682 A1, 25.07.1961. | |||

Авторы

Даты

2009-01-27—Публикация

2008-01-09—Подача