ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления цельной алюминиевой конструкции из алюминиевого сплава и к алюминиевому изделию (продукту), изготовленному из такой цельной алюминиевой конструкции. Более конкретно настоящее изобретение относится к способу изготовления авиационных конструктивных элементов из обладающих высокой вязкостью, высокопрочных, коррозионно - стойких алюминиевых сплавов, обозначаемых как сплавы серии АА7000 согласно международной номенклатуре Алюминиевой Ассоциации («АА») и предназначенных для применения в авиационных конструкциях. Еще более конкретно настоящее изобретение относится к новым способам изготовления цельных алюминиевых конструкций для применения в авиации, которые сочетают в себе листовые и пластинчатые элементы в виде единой цельной монолитной конструкции, тем самым предотвращая деформацию благодаря оказывающим положительное действие процедурам искусственного старения.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

В данной области техники известно использование термообрабатываемых алюминиевых сплавов для целого ряда применений, предъявляющих требования высокой прочности, высокой вязкости и коррозионной стойкости, таких как фюзеляжи летательных аппаратов, конструктивные элементы транспортных средств и другие виды применения. Алюминиевые сплавы АА7050 и АА7150 обладают высокой прочностью в состояниях типа Т6, см., например, US-A-6315842, включенный в данное описание посредством этой ссылки. Подвергнутые дисперсионному твердению изделия из сплавов АА7х75 и АА7х55 также демонстрируют высокие значения прочности в состоянии Т6. Известно, что состояние Т6 улучшает прочность изделия из такого сплава и поэтому находит применение, в частности, в авиационной промышленности. Также известно искусственное старение предварительно собранных конструкций летательного аппарата для улучшения их коррозионной стойкости, поскольку типичные виды применения приводят к воздействию на них самых различных климатических условий, что вызывает необходимость тщательного контроля условий обработки и старения для обеспечения соответствующей прочности и стойкости к коррозии, включая как коррозию под напряжением, так и отслаивание.

Таким образом, известно искусственное перестаривание этих алюминиевых сплавов серии АА7000. При искусственном старении до состояния типа Т79, Т76, Т74 или Т73 их стойкость к коррозии под напряжением, коррозионному расслаиванию и вязкость разрушения улучшаются в указанном порядке (из указанных состояний самым лучшим является Т73, а Т79 является близким к Т6). Приемлемым видом состояния является состояние типа Т74 или Т73, в результате чего получают приемлемый сбалансированный уровень прочности на растяжение, стойкости к коррозии под напряжением, стойкости к коррозионному расслаиванию и вязкости разрушения.

При изготовлении конструктивных деталей летательного аппарата, таких как фюзеляж летательного аппарата, который состоит из стрингеров, например стрингеров кабины или стрингеров фюзеляжа, или лонжеронов, а также обшивки, причем как обшивки фюзеляжа, так и обшивки кабины, в данной области техники известно соединение стрингеров или лонжеронов с листом из алюминиевого сплава, который образует, например, обшивку фюзеляжа при помощи заклепок или посредством сварки. Лист из алюминиевого сплава сгибают и придают ему форму в соответствии, например, с формой фюзеляжа летательного аппарата, а затем соединяют со стрингерами и лонжеронами или нервюрами посредством сварки и/или при помощи заклепок. Назначением стрингеров и нервюр является обеспечение опоры и придание жесткости готовой конструкции.

Также известно, что с целью ускорения сборки летательного аппарата и из-за необходимости снижения стоимости и сокращения времени изготовления получают пластину из алюминиевого сплава с толщиной в диапазоне от 15 до 70 мм, а затем сгибают эту пластину, которая имеет толщину, равную или превышающую толщину листа, образующего обшивку фюзеляжа летательного аппарата, и высоту стрингеров или лонжеронов. После операции сгибания в этой пластине путем механической обработки резанием вырезают стрингеры, выфрезеровывая при этом алюминиевый материал из промежутков между стрингерами.

Такие известные из уровня техники способы имеют по меньшей мере два основных недостатка. Во-первых, пластина, которая была получена из алюминиевого сплава, который был подвергнут вышеупомянутому искусственному старению с целью улучшения коррозионной стойкости, демонстрирует существенную деформацию после сгибания и механической обработки резанием, при этом проявляя вертикальную и горизонтальную деформацию, что делает сборку фюзеляжа летательного аппарата или крыла летательного аппарата трудоемкой, поскольку все детали нуждаются в проведении дополнительных операций корректирующего сгибания и измерения. Во-вторых, подвергнутая сгибанию и механической обработке резанием конструкция, содержащая лист и стрингеры или лонжероны, имеет остаточные или внутренние напряжения, возникающие в результате такой операции сгибания и приводящие к возникновению областей или частей конструкции, имеющих микроструктуру, отличную от других областей с меньшими или большими внутренними остаточными напряжениями. Такие области с повышенным уровнем внутренних остаточных напряжений имеют тенденцию быть существенно более подверженными распространению коррозионных и усталостных трещин.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, целью настоящего изобретения является разработка способа изготовления цельной монолитной алюминиевой конструкции и алюминиевого изделия (продукта), изготовленного путем механической обработки резанием из такой конструкции, который не имеет одного или более вышеупомянутых недостатков, тем самым обеспечивающего получение конструктивных элементов для летательного аппарата (самолета) или иных видов применения, сборка которых является более легкой и менее дорогостоящей, которые демонстрируют отсутствие деформации или, по меньшей мере, меньшую деформацию (перекашивание) после механической обработки резанием и которые дополнительно имеют более однородную микроструктуру, тем самым предотвращая образование областей с различными уровнями внутренних напряжений.

Более конкретно целью настоящего изобретения является разработка способа изготовления цельной монолитной алюминиевой конструкции для авиационных применений, которая может быть использована для более быстрой сборки летательного аппарата, чем в случае известных из уровня техники алюминиевых конструкций и в которой достигаются улучшенные свойства, такие как прочность, вязкость и коррозионная стойкость.

Настоящее изобретение обеспечивает достижение одной или более из упомянутых целей с помощью способа изготовления цельной монолитной алюминиевой конструкции, включающего в себя стадии: (а) получения пластины из алюминиевого сплава с заданной толщиной (y); (b) профилирования или формования упомянутой пластины из алюминиевого сплава для получения заданной профилированной конструкции, причем упомянутая профилированная конструкция имеет толщину (y) в диапазоне от 10 до 220 мм; (с) термической обработки упомянутой профилированной конструкции; (d) механической обработки резанием упомянутой профилированной конструкции, например высокоскоростной механической обработки резанием. Дополнительные предпочтительные варианты воплощения описаны и уточнены в зависимых пунктах формулы изобретения.

Согласно еще одному аспекту данного изобретения предложено алюминиевое изделие, изготовленное из цельной монолитной алюминиевой конструкции, изготовленной в соответствии со способом согласно данному изобретению, причем эта профилированная конструкция механически обработана резанием для получения цельной алюминиевой конструкции с основным листом и деталями. Предпочтительные варианты воплощения описаны и заявлены в соответствующих зависимых пунктах формулы изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Как будет понятно из нижеследующего описания, если не указано иное, обозначения сплавов и состояний относятся к обозначениям, принятым Алюминиевой Ассоциацией в Aluminum Standards and Data and the Registration Records, опубликованных Алюминиевой Ассоциацией (Aluminum Association).

«Монолитный» является известным в данной области техники термином, имеющим значение по существу единого узла, который может представлять собой единую деталь, сформированную или созданную без соединений или швов и имеющую по существу однородное целое. Монолитное изделие, полученное способом согласно настоящему изобретению, может быть неподразделенным, т.е. выполненным из единственного материала, и оно может включать в себя цельные конструкции или элементы, такие как по существу непрерывная обшивка, имеющая наружную поверхность или сторону и внутреннюю поверхность или сторону, и выполненные за одно несущие элементы, такие как нервюры или утолщенные участки, включающие в себя элементы шпангоутов на внутренней поверхности обшивки.

Одна или более из вышеупомянутых целей настоящего изобретения достигаются за счет получения пластины из алюминиевого сплава с заданной толщиной, профилирования упомянутой пластины из алюминиевого сплава для получения заданной профилированной конструкции, предпочтительного последующего искусственного или естественного старения или отжига упомянутой профилированной конструкции, а затем фрезерования или механической обработки резанием (обработки на станке), например посредством высокоскоростной механической обработки резанием, упомянутой профилированной конструкции для получения цельной монолитной алюминиевой конструкции, которая может быть использована по вышеуказанному назначению.

Поскольку стадию старения или отжига осуществляют после стадии профилирования, могут быть получены конструктивные элементы, имеющие значительно сниженные уровни деформации или даже по существу не подверженные деформации, с получением готовых изделий, особенно подходящих для применений в фюзеляже или крыле летательного аппарата либо для вертикальной обшивки с вертикальными лонжеронами для хвостового оперения летательного аппарата. Предполагается, что такая профилированная конструкция, которая демонстрирует вышеупомянутые преимущества благодаря стадии профилирования, освобождается от своих внутренних или остаточных напряжений в ходе стадии искусственного или естественного старения, которую осуществляют после стадии профилирования пластины из алюминиевого сплава.

В предпочтительном варианте воплощения способа согласно данному изобретению после операции профилирования пластины из алюминиевого сплава до заданной профилированной конструкции перед любой операцией механической обработки резанием, например посредством высокоскоростной механической обработки резанием, эту заданную профилированную конструкцию подвергают искусственному старению, что обеспечивает улучшенную стабильность размеров во время последующих операций механической обработки резанием. Профилированную конструкцию предпочтительно подвергают искусственному старению до состояния, выбранного из группы, включающей в себя состояния Т6, Т79, Т78, Т77, Т76, Т74, Т73 и Т8. В качестве примера, подходящим видом состояния Т73 будет состояние Т7351, а подходящим видом состояния Т74 будет состояние Т7451.

В одном варианте воплощения данного способа процесс профилирования или формования для получения заданной профилированной конструкции включает в себя операцию холодного формования (т.е. формоизменения в холодном состоянии), например операцию сгибания, приводящую к получению изделия, имеющего требуемый заложенный радиус.

В еще одном варианте воплощения способа согласно данному изобретению пластина из алюминиевого сплава перед операцией профилирования или формирования была подвергнута растяжению после закалки от температуры термической обработки на твердый раствор. Предпочтительно операция растяжения увеличивает длину не более чем на 8% от длины непосредственно перед операцией растяжения, а предпочтительно в диапазоне от 1 до 5%. Обычно этого достигают при переводе плиты из алюминиевого сплава в состояние Т4 или Т73, или Т74, или Т76, такое как состояние Т451 или состояние Т7351.

Профилированная конструкция предпочтительно имеет толщину перед механической обработкой резанием, равную или превышающую суммарную толщину основного листа или обшивки и дополнительных деталей, например стрингеров, причем упомянутые основной лист и дополнительные детали образуют упомянутую цельную монолитную алюминиевую конструкцию.

Деформация в продольном направлении полученного изделия обычно составляет менее 0,13 мм, предпочтительно - менее 0,10 мм при измерении в соответствии с BMS 7-323D, раздел 8.7.

В одном варианте воплощения толщина (y) профилированной конструкции перед механической обработкой резанием находится в диапазоне от 10 до 220 мм, предпочтительно - от 15 до 150 мм, более предпочтительно - от 20 до 100 мм, а наиболее предпочтительно - от 30 до 60 мм.

Пластину из алюминиевого сплава предпочтительно выполняют из алюминиевого сплава, выбранного из группы, состоящей из алюминиевых сплавов серий АА5ххх, АА7ххх, АА6ххх и АА2ххх. Конкретными примерами являются алюминиевые сплавы в пределах серий АА7х50, АА7х55, АА7х75 и АА6х13, и типичными представителями данных серий являются сплавы АА7075, АА7475, АА7010, АА7050, АА7150 и АА6013.

В соответствии с предпочтительным вариантом воплощения настоящего изобретения пластину из алюминиевого сплава получают из алюминиевого сплава, который был подвергнут растяжению после закалки. Иллюстрацией служит следующий пример.

Предпочтительный способ получения алюминиевого сплава серии АА7ххх для изготовления пластин, применяемых в авиационно-космической области, со сбалансированными высокой вязкостью и хорошими коррозионными свойствами включает в себя стадии обработки давлением заготовки, имеющей состав, в который входят, мас.%:

необязательно один или более элементов, выбранных из

при этом общее количество упомянутых необязательных элементов не превышает 0,6 мас.% остальное - алюминий и неизбежные примеси, причем каждая <0,05%, всего <0,20%; термическую обработку на твердый раствор и закалку изделия; растяжение закаленного изделия на величину от 1% до 5%, а предпочтительно - от 1,5% до 3%, для того, чтобы прийти к состоянию Т451; а затем профилирование изделия, например, посредством сгибания, предварительного изгибания или фрезерования с целью получения заданной профилированной конструкции.

Затем эту заданную профилированную конструкцию предпочтительно подвергают искусственному старению, либо нагревая изделие до трех раз подряд до одной или более температур от 79°С до 165°С, либо нагревая заданную профилированную конструкцию вначале до одной или более температур от 79°С до 145°С в течение двух часов или более, либо нагревая профилированную конструкцию до одной или более температур от 148°С до 175°С. После этого профилированная конструкция не демонстрирует по существу никакой деформации и одновременно профилированная конструкция обладает улучшенной стойкостью к коррозионному расслаиванию уровня «ЕВ» или лучше, определяемому в соответствии с ASTM G34-97, и на примерно 15% более высоким пределом текучести, чем у аналогичных деталей такого же размера из сплава АА7х50 в состоянии Т76.

Согласно AMS 2772C обычная практика старения для достижения состояния Т7651 для сплава АА7050 включает в себя выдержку от 3 до 6 часов при 121°С, а затем - от 12 до 15 часов при 163°С, в то время как для такого же сплава достижение Т7451 включает в себя выдержку от 3 до 6 часов при 121°С, а затем - от 20 до 30 часов при 163°С. Обычная практика старения для достижения состояния Т7351 для сплава АА7475 включает в себя выдержку от 6 до 8 часов при 121°С, а затем - от 24 до 30 часов при 163°С. А обычная практика старения для достижения состояния Т651 для сплава АА7150 включает в себя выдержку 24 часа при 121°С или же 24 часа при 121°С, а затем 12 часов при 160°С.

В предпочтительном варианте воплощения изделия согласно данному изобретению упомянутый основной лист представляет собой обшивку фюзеляжа летательного аппарата, а упомянутые детали представляют собой по меньшей мере части выполненных за одно стрингеров или иных выполненных за одно элементов жесткости фюзеляжа летательного аппарата, при этом фюзеляж имеет требуемый заложенный радиус.

В другом варианте воплощения упомянутый основной лист представляет собой основную обшивку цельной конструкции, такой как цельная дверь, а упомянутые детали представляют собой по меньшей мере части выполненных за одно элементов жесткости этой цельной конструкции летательного аппарата, при этом цельная конструкция имеет требуемый заложенный радиус.

В еще одном варианте воплощения упомянутый основной лист представляет собой обшивку крыла летательного аппарата, а упомянутые детали представляют собой по меньшей мере части выполненных за одно нервюр и/или иных выполненных за одно элементов жесткости, таких как стрингеры крыла летательного аппарата.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные и другие признаки и преимущества способа и изделия из алюминиевого сплава согласно настоящему изобретению станут более понятными из следующего подробного описания одного варианта воплощения, дополнительно иллюстрируемого прилагаемыми чертежами:

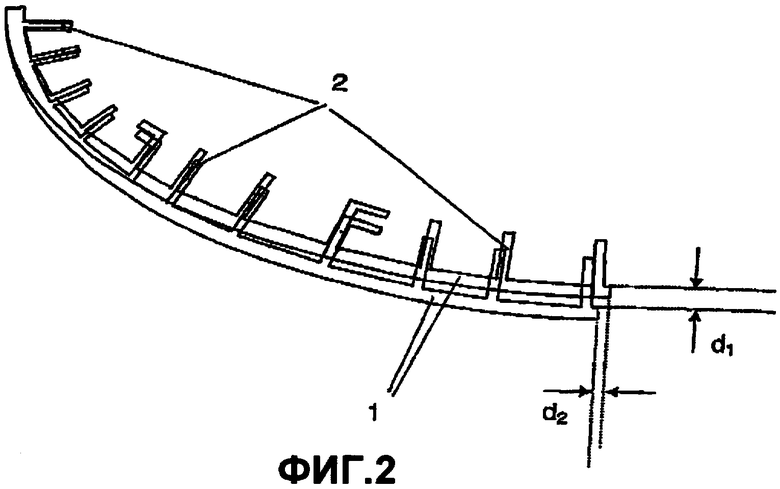

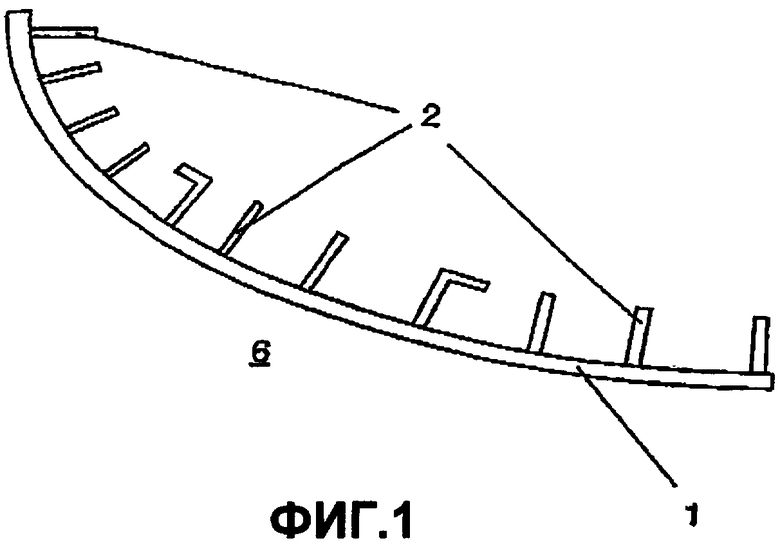

Фиг.1 показывает цельную алюминиевую конструкцию;

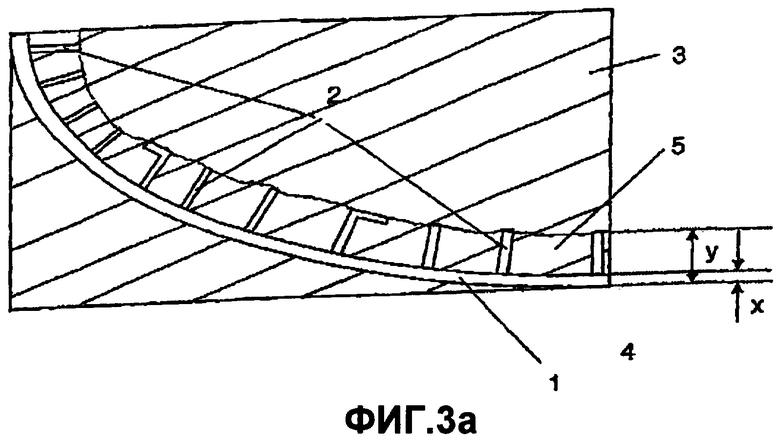

Фиг.2 показывает последствия деформации цельной алюминиевой конструкции по фиг.1;

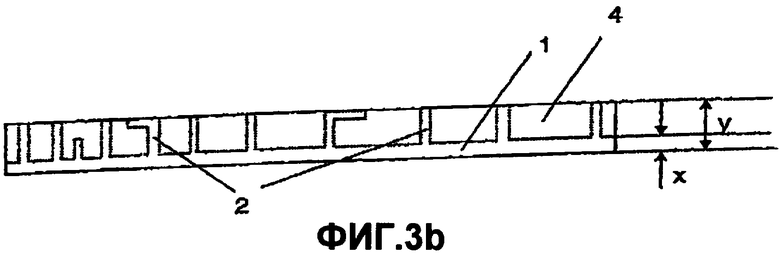

Фиг.3а показывает вариант воплощения согласно предшествующему уровню техники;

Фиг.3b показывает вариант воплощения согласно настоящему изобретению; и

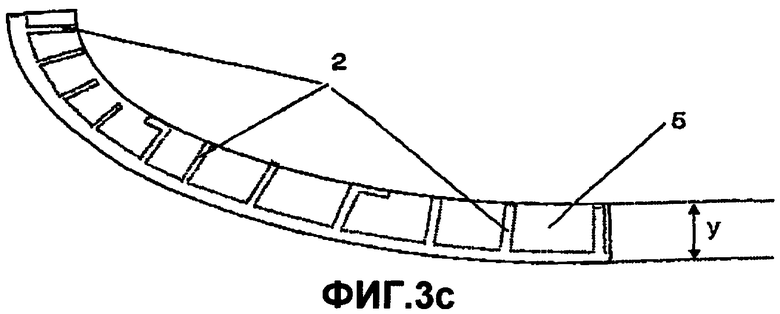

Фиг.3с показывает профилированную конструкцию (5), подвергнутую искусственному или естественному старению в соответствии с настоящим изобретением.

Фиг.1 иллюстрирует цельную алюминиевую конструкцию, включающую в себя основной лист 1 и дополнительные детали 2, такие как стрингеры или лонжероны, для применений в летательном аппарате. Цельная алюминиевая конструкция 6 состоит из предварительно изогнутого основного листа 1, которому придан профиль в соответствии с формой, например, фюзеляжа летательного аппарата, при этом показан поперечный разрез обшивки 1 фюзеляжа. Дополнительные детали 2 представляют собой, например, стрингеры, прикрепленные к основному листу 1 в соответствии с известными из уровня техники способами, например заклепками и/или сваркой.

Фиг.2 показывает последствия деформации цельной алюминиевой конструкции, которая была изготовлена в соответствии с известным из уровня техники способом. При прикреплении дополнительных деталей 2 к основному листу 1 и при получении готовой конструкции после стадии механической обработки резанием и клепки или сварки обычно происходит горизонтальная деформация d1 и/или вертикальная деформация d2 в результате снятия напряжений в предварительно изогнутой пластине или листе, который(ая) был(а) согнут(а) до того, как дополнительные детали 2 были соединены с основным листом 1, или перед тем, как эти детали 2 были вырезаны в плите соответствующей толщины путем механической обработки резанием.

Фиг.3а показывает цельную монолитную конструкцию или сборочную единицу, также изготовленную согласно известному уровню техники. Блок 3 из алюминиевого сплава получают путем отливки, гомогенизации, горячей обработки давлением с помощью прокатки, ковки или прессования и/или холодной обработки давлением, термической обработки на твердый раствор, закалки и растяжения, получая в результате толстый блок 3 из алюминиевого сплава, который «профилируют», получая заданную профилированную конструкцию 5. Стадия профилирования представляет собой стадию механического фрезерования или механической обработки резанием (на станке), на которой фрезеруют блок 3 из алюминиевого сплава и получают заданную профилированную конструкцию 5 с заданной толщиной у, как показано на фиг.3с. Заданная толщина у равна или превышает толщину х основного листа 1 и протяженность дополнительных деталей 2, которые вырезаны путем осуществления одной или более дополнительных стадий фрезерования в профилированной конструкции 5 после стадии старения. Недостатком такого подхода является то, что в изделии могут оставаться значительные остаточные напряжения, и это может привести, среди прочего, к увеличению поперечного сечения элементов корпуса (шпангоутов) или самой обшивки, нарушающему необходимые допуски и требования по безопасности.

Фиг.3b иллюстрирует один вариант воплощения настоящего изобретения, согласно которому стадия профилирования представляет собой стадию механического сгибания, на которой сгибают пластину 4 из алюминиевого сплава с получением согнутой или предварительно изогнутой конструкции 5, имеющей требуемый заложенный радиус, показанный на фиг.3с. С использованием способа согласно данному изобретению могут быть также получены конструкции с двойной кривизной, например, имеющие параболическое строение. Преимущество данного варианта воплощения настоящего изобретения по сравнению с известным из уровня техники способом, представленным на фиг.3а, заключается, среди прочего, в том, что при механической обработке резанием или фрезеровании расходуется меньше алюминия, поскольку заданная толщина у пластины 4 из алюминиевого сплава существенно меньше, чем заданная толщина всего алюминиевого блока 3. Кроме того, за счет осуществления стадии старения после профилирования возможно получение по существу свободных от деформации конструктивных элементов, подходящих, например, для применений в фюзеляже и крыле летательного аппарата. Другое преимущество способа и изделия согласно настоящему изобретению заключается в том, что обеспечивается получение более тонкого готового монолитного изделия или конструкции, которое(ая) имеет прочность и массу, выгодные по сравнению с изделиями большей толщины, полученными с использованием известных способов. Это означает, что могут быть найдены и одобрены к использованию варианты конструктивного исполнения с более тонкими стенками и меньшей массой. Еще одно преимущество способа и изделия согласно настоящему изобретению заключается в снижении массы монолитной детали. Масса также дополнительно снижается за счет возможного исключения крепежных средств. Это связано также с преимуществами точности при операции механической обработки резанием, обусловленными сниженным уровнем деформации, и собственно точностью окончательной механической обработки резанием после формования.

ПРИМЕР

Толстые пластины с окончательными размерами 40 мм в толщину, 1900 мм в ширину и 2000 мм в длину были изготовлены из сплава АА7475 (материал авиационно-космической марки) в промышленном масштабе. Различные пластины были доведены до состояния Т451 и состояния Т7351 известным образом.

Согласно одному из способов изготовления цельных монолитных конструкций пластина в состоянии Т451 была согнута в ее направлении L до получения конструкции с радиусом в 1000 мм с последующим искусственным старением до состояния Т7351. Деформация в продольном направлении составляла от 0,07 до 0,09 мм, что может быть пересчитано известным образом в остаточное напряжение в продольном направлении в диапазоне от 16 до 22 МПа.

Согласно другому способу изготовления цельных конструкций пластина в состоянии Т7351 была согнута в ее направлении L до получения конструкции с радиусом в 1000 мм без последующей обработки старением. Деформация в продольном направлении составляла в диапазоне от 0,15 до 0,22 мм, что может быть пересчитано известным образом в остаточное напряжение в продольном направлении в диапазоне от 49 до 54 МПа. В случае обоих способов деформация после механической обработки резанием была измерена в соответствии с BMS 7-323D, раздел 8.7, исправленный вариант от 21 января 2003 г., включенный в данное описание посредством этой ссылки.

Этот пример показывает, среди прочего, положительное влияние обработки старением после формования изогнутой панели и перед механической обработкой резанием до цельной конструкции на деформацию после такой механической обработки резанием и, тем самым, на остаточные напряжения в материале.

Теперь, после изучения полного описания данного изобретения, рядовому специалисту в данной области техники будет очевидно, что в него может быть внесено множество изменений и модификаций без отклонения от сущности или объема изобретения, как оно охарактеризовано ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ ИЗ ДЕФОРМИРУЕМОГО ВЫСОКОПРОЧНОГО СПЛАВА Al-Zn И СПОСОБ ПРОИЗВОДСТВА ТАКОГО ИЗДЕЛИЯ | 2004 |

|

RU2353699C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2388843C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2405856C1 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2477331C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОДУКТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СЕРИИ АА2000 | 2007 |

|

RU2443798C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

| ПРОДУКТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2443797C2 |

| ПРОДУКТ ИЗ ВЫСОКОПРОЧНОГО, ВЫСОКОВЯЗКОГО Al-Zn СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПРОДУКТА | 2005 |

|

RU2404276C2 |

| ПРОДУКТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ИСКУССТВЕННОГО СТАРЕНИЯ | 2001 |

|

RU2329330C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУСТОЙЧИВОГО К ПОВРЕЖДЕНИЯМ АЛЮМИНИЕВОГО СПЛАВА | 2004 |

|

RU2326181C2 |

Настоящее изобретение относится к способу изготовления цельной монолитной алюминиевой конструкции и к алюминиевому изделию, изготовленному этим способом. Получают пластины из алюминиевого сплава с заданной толщиной. Профилируют или формуют упомянутые пластины из алюминиевого сплава для получения заданной профилированной конструкции. Упомянутая профилированная конструкция имеет толщину в диапазоне от 10 до 220 мм. Проводят термическую обработку упомянутой профилированной конструкции и механическую обработку резанием. Получают цельную монолитную алюминиевую конструкцию, обладающую улучшенными свойствами, такими как прочность, вязкость и коррозионная стойкость. 2 н. и 15 з.п. ф-лы, 3 ил.

необязательно, один или более элементов, выбранных из

при этом общее количество упомянутых необязательных элементов не превышает 0,6, остальное - алюминий и неизбежные примеси, причем каждая <0,05%, всего <0,20%.

| БРИТВА | 2005 |

|

RU2352453C2 |

| US 5496426 А, 05.03.1996 | |||

| AL-CU-LI-СПЛАВЫ С УЛУЧШЕННОЙ КРИОГЕННОЙ ВЯЗКОСТЬЮ ПРИ РАЗРУШЕНИИ | 1994 |

|

RU2128241C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

| ХЭТЧ ДЖ | |||

| Е | |||

| Алюминий: свойства и физическое металловедение | |||

| - М.: Металлургия, 1984, с.132-133 | |||

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

Авторы

Даты

2009-01-27—Публикация

2004-02-26—Подача