Изобретение относится к области цветной металлургии сплавов на основе алюминия, в частности высокопрочных сплавов системы Al-Zn-Mg-Cu, используемых в качестве основного конструкционного материала в авиакосмической технике, а также в транспортном машиностроении.

Известен высокопрочный алюминиевый сплав на основе системы Al-Zn-Mg-Cu, который имеет следующий химический состав, мас.% [1]:

Цинк - 6,5-7,3

Магний - 1,6-2,2

Медь - 0,8 -1,2

Железо - 0,2-0,4

Алюминий - основа

Недостатком этого сплава является сравнительно невысокий уровень прочности и вязкости разрушения. Сплав предназначен преимущественно для деталей внутреннего силового набора (шпангоуты, фитинги и др.) из массивных кованых полуфабрикатов, что ограничивает его применение в изделиях.

Наиболее близким аналогом, взятым за прототип, является высокопрочный сплав на основе алюминия системы Al-Zn-Mg-Cu, имеющий следующий химический состав, мас.% [2, 3]:

Цинк - 5,2-6,2

Магний - 1,9-2,5

Медь - 1,2-1,9

Хром - 0,18-0,25

Железо - ≤ 0,12

Титан - ≤ 0,06

Кремний - ≤ 0,10

Марганец - ≤ 0,06

Алюминий - Основа

Недостатки этого сплава заключаются в следующем:

- пониженные литейные свойства, что может приводить к образованию трещин в крупных слитках при охлаждении их поверхности водой в процессе непрерывного литья;

- повышенная склонность к появлению в структуре грубых включений первичных хромсодержащих интерметаллидов, снижающих характеристики трещиностойкости и пластичности;

- пониженная коррозионная стойкость в состоянии максимального упрочнения;

- недостаточно высокая прочность.

Сплав имеет узкое назначение - катаные полуфабрикаты (листы, плиты) для деталей типа обшивок, что ограничивает объем его использования в изделиях.

Технической задачей настоящего изобретения является создание сплава с повышенными характеристиками технологичности при литье, трещиностойкости, пластичности, коррозионной стойкости при высоком уровне прочности, необходимом для силовых элементов широкого назначения из всех видов полуфабрикатов для изделий авиакосмической техники и транспортного машиностроения.

Для достижения поставленной технической задачи предложенный высокопрочный сплав на основе системы Al-Zn-Mg-Cu дополнительно содержит марганец при следующем соотношении компонентов, мас.%:

Цинк - 5,0-7,0

Магний - 1,8-2,8

Медь - 1,4-2,0

Хром - 0,1-0,25

Железо - 0,05-0,25

Титан - 0,005-0,07

Кремний - 0,02-0,1

Марганец - 0,2-0,6

Алюминий - Основа

при этом отношение марганца к хрому более или равно 1,5.

Кроме того, должно соблюдаться соотношение между железом и кремнием - более или равно 1,5.

Дополнительное введение Mn - второго переходного элемента - антирекристаллизатора в регламентированном соотношении с Cr (при уменьшении нижнего предела содержания Cr), обеспечивает многостороннее положительное влияние на структуру и свойства предлагаемого сплава при производстве из него различных полуфабрикатов и эксплуатации изделий:

- предотвращение снижения трещиностойкости и пластичности в результате исключения появления вредных грубых включений первичных хромосодержащих интерметаллидов кристаллизационного происхождения, особенно при оптимальных концентрациях Mn и Cr (0,25-0,4% Mn; 0,1-0,16% Cr);

- повышение коррозионных свойств (сопротивления расслаивающей коррозии) в состоянии максимального упрочнения при фазовом старении в результате формирования мелкозернистой, тонковолокнистой и нерекристаллизованной структуры;

- повышение прочности за счет усиления эффекта субструктурного упрочнения, а также твердорастворного механизма.

Поддержание в сплаве небольшой концентрации железа в качестве легирующего элемента при жестком ограничении кремния и регламентации модифицирующей добавки титана позволяет:

- улучшить литейные свойства и возможность отливки крупных слитков в результате уменьшения склонности к горячеломкости;

- повысить характеристики трещиностойкости и пластичности за счет уменьшения доли, более равномерного распределения и утонения первичных интерметаллидов, а также измельчения зерна и антирекристаллизационного действия.

Примеры осуществления

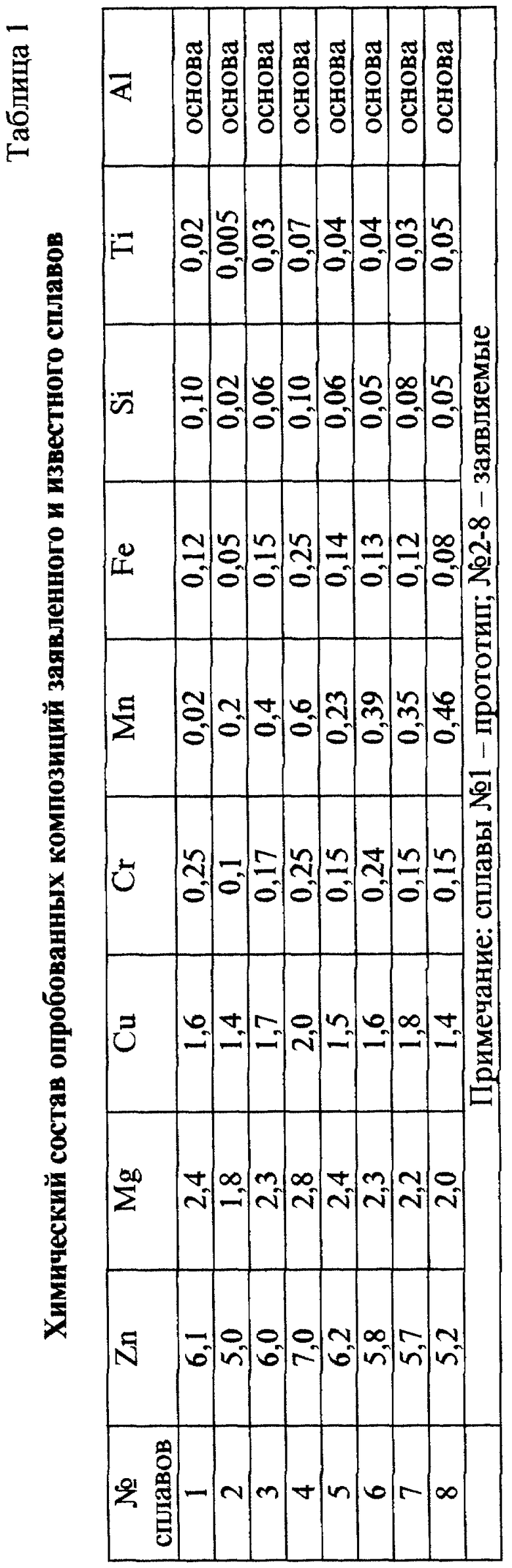

Из сплавов, химический состав которых приведен в табл. 1, отливали полунепрерывным методом с охлаждением водой слитки диаметром 110 мм. Плавка выполнялась в электрической печи. После гомогенизации при температуре 460oC 24 ч слитки прессовали при 390 - 410oC на полосы сечением 12 x 75 мм. Часть полос нагревали до температуры 380 - 400oC и прокатывали на листы толщиной 6 мм. Заготовки из прессованных полос и горячекатаных листов закаливали с температуры 470oC (выдержка 50 мин) в холодной (20 - 25oC) воде. Спустя 3 - 4 ч после закалки заготовки подвергали искусственному старению на максимальную прочность по режиму 120oC, 24 ч.

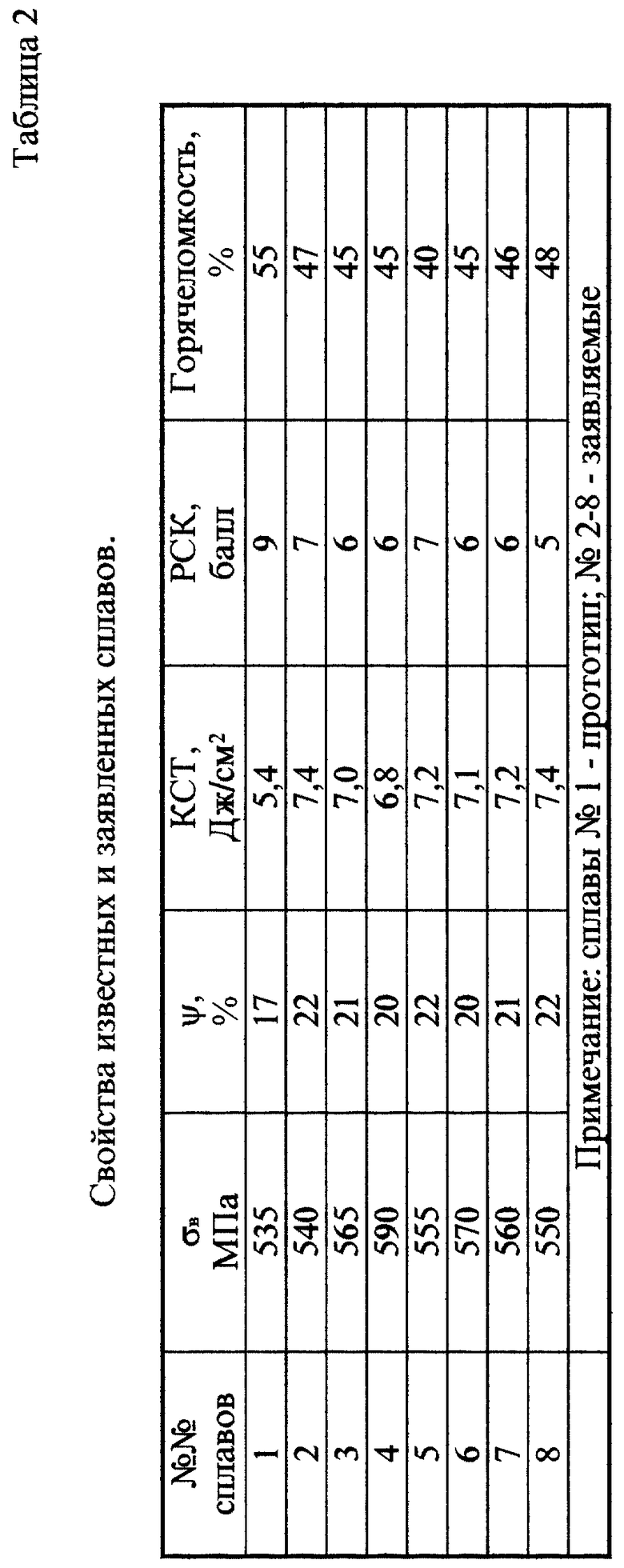

Комплекс механических и коррозионных свойств изучали на образцах, вырезанных из полос и листов.

Механические свойства при растяжении (предел прочности и относительное сужение) определяли на круглых образцах с диаметром рабочей части 5 мм.

Трещиностойкость оценивали по удельной работе разрушения при ударном изгибе образца с усталостной трещиной (KCT) в соответствии с ГОСТ 9454.

Коррозионную стойкость определяли по сопротивлению расслаивающей коррозии плоских продольных образцов по десятибальной системе согласно ГОСТ 9.904 после выдержки в растворе HCl (135 г/л) + K2Cr2O7 (20 г/л).

Горячеломкость сплавов оценивали по кольцевой технологической пробе (внешний диаметр кольца 60 мм, внутренний - 46 мм, высота - 20 мм). Показателем горячеломкости служило выраженное в процентах отношение основной трещины к периметру радиального сечения кольца, отлитого в стальную форму. Температура литья была 690oC.

Как свидетельствуют полученные и представленные в табл. 2 результаты, сплав предложенного состава позволил заметно улучшить технологичность при литье, повысить на ~ 20% показатели трещиностойкости, пластичности, коррозионной стойкости при обеспечении высокого уровня прочности.

Предложенный высокопрочный сплав позволяет повысить надежность, ресурс, весовую эффективность эксплуатации изделий. Сплав рекомендуется для производства всех видов полуфабрикатов: катаных (листы, плиты) и прессованных (панели, профили и др.), включая длинномерные из крупных слитков, а также кованые (штамповки, поковки) толщиной до 100 мм. Это дает возможность расширить номенклатуру используемых полуфабрикатов в изделиях, повысить экономичность технологических процессов производства полуфабрикатов и деталей.

Сплав предназначен в качестве конструкционного материала для основных силовых элементов планера самолетов (обшивок, стрингеров, внутреннего набора и т.д.) и других изделий.

Литература

1. Промышленные алюминиевые сплавы. Справочное руководство. Под ред. И. Ф. Фридляндера и Ф.И. Квасова.- М.: Металлургия, 1984, ст. 124

2. Патент США, N -3, 791, 880, 12.02.1974.

3. Aluminum Standards and Data. The Aluminum Association, Washington, 1997, p.6-6.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2165995C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215055C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2299256C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 1999 |

|

RU2163939C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2233902C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2243278C1 |

Изобретение относится к сплавам на основе системы Al-Zn-Mg-Cu, предназначенным для применения в качестве основного конструкционного материала в авиакосмической технике и транспортных средствах. Технической задачей изобретения является создание сплава с повышенными характеристиками технологичности при литье, трещиностойкости, пластичности, коррозионной стойкости, при высоком уровне прочности, необходимом для силовых элементов широкого назначения из всех видов полуфабрикатов. Для решения поставленной задачи высокопрочный сплав системы Al-Zn-Mg-Cu содержит следующие компоненты, мас.%: цинк 5,0-7,0, магний 1,8-2,8, медь 1,4-2,0, хром 0,1-0,25, железо 0,05-0,25, титан 0,005-0,07, кремний 0,02-0,1, марганец 0,2-0,6, алюминий - основа, при этом отношение марганца к хрому более или равно 1,5. Возможно также соблюдение соотношения содержания между железом и кремнием - более или равно 1,5. 2 c. и 1 з.п .ф-лы. 2 табл.

Цинк - 5,0 - 7,0

Магний - 1,8 - 2,8

Медь - 1,4 - 2,0

Хром - 0,1 - 0,25

Железо - 0,05 - 0,25

Титан - 0,005 - 0,07

Кремний - 0,02 - 0,1

Марганец - 0,2 - 0,6

Алюминий - Основа

при этом отношение марганца к хрому более или равно 1,5.

Цинк - 5,0 - 7,0

Магний - 1,8 - 2,8

Медь - 1,4 - 2,0

Хром - 0,1 - 0,25

Железо - 0,05 - 0,25

Титан - 0,005 - 0,07

Кремний - 0,02 - 0,1

Марганец - 0,2 - 0,6

Алюминий - Основа

при этом отношение марганца к хрому более или равно 1,5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАРКИ" | |||

| - М., 1950, с.2 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1997 |

|

RU2122041C1 |

| СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ СЛОИСТОЙ АЛЮМИНИЕВОЙ БРОНИ | 1992 |

|

RU2044098C1 |

| US 4863528 А, 05.09.1989 | |||

| JP 04013836 А, 17.01.1992. | |||

Авторы

Даты

2001-04-27—Публикация

1999-10-05—Подача