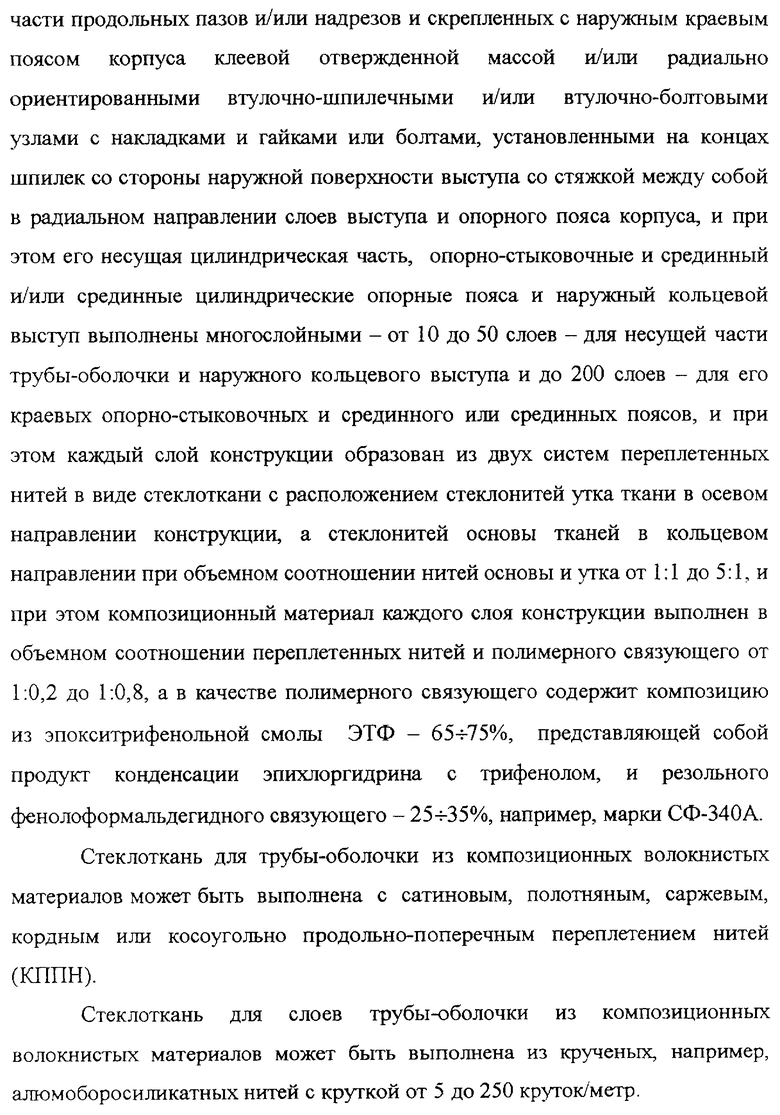

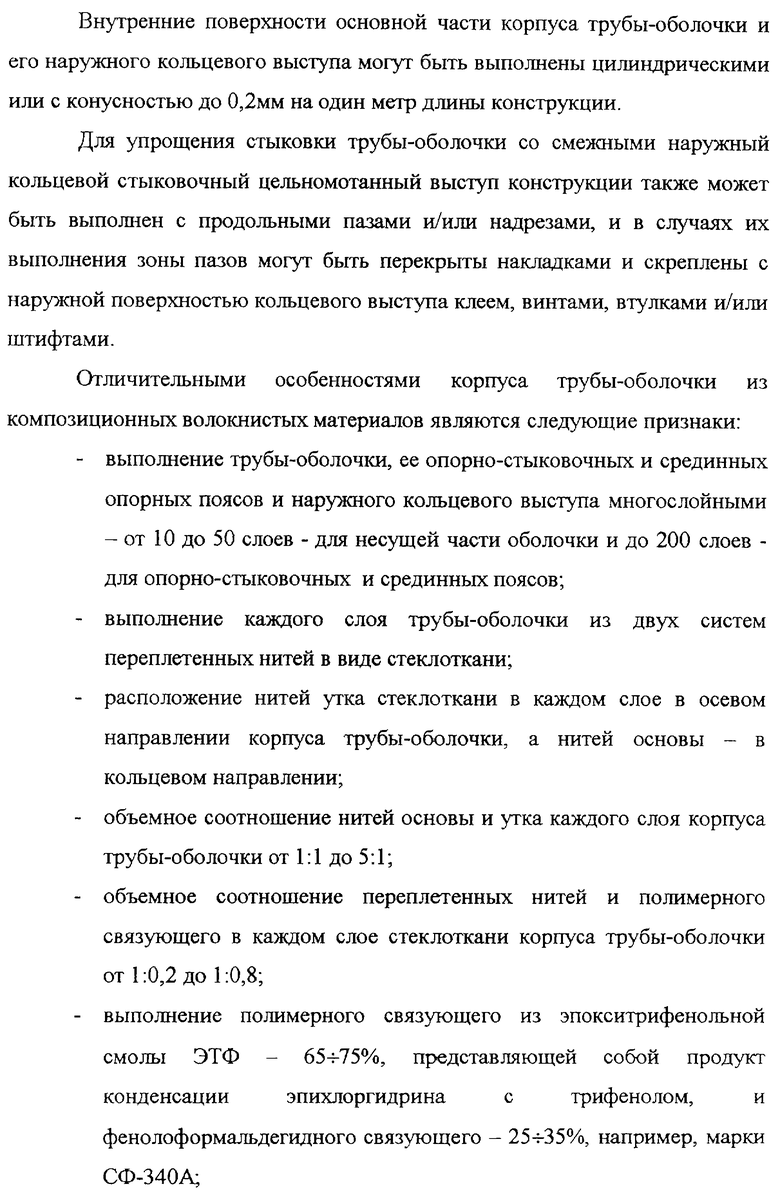

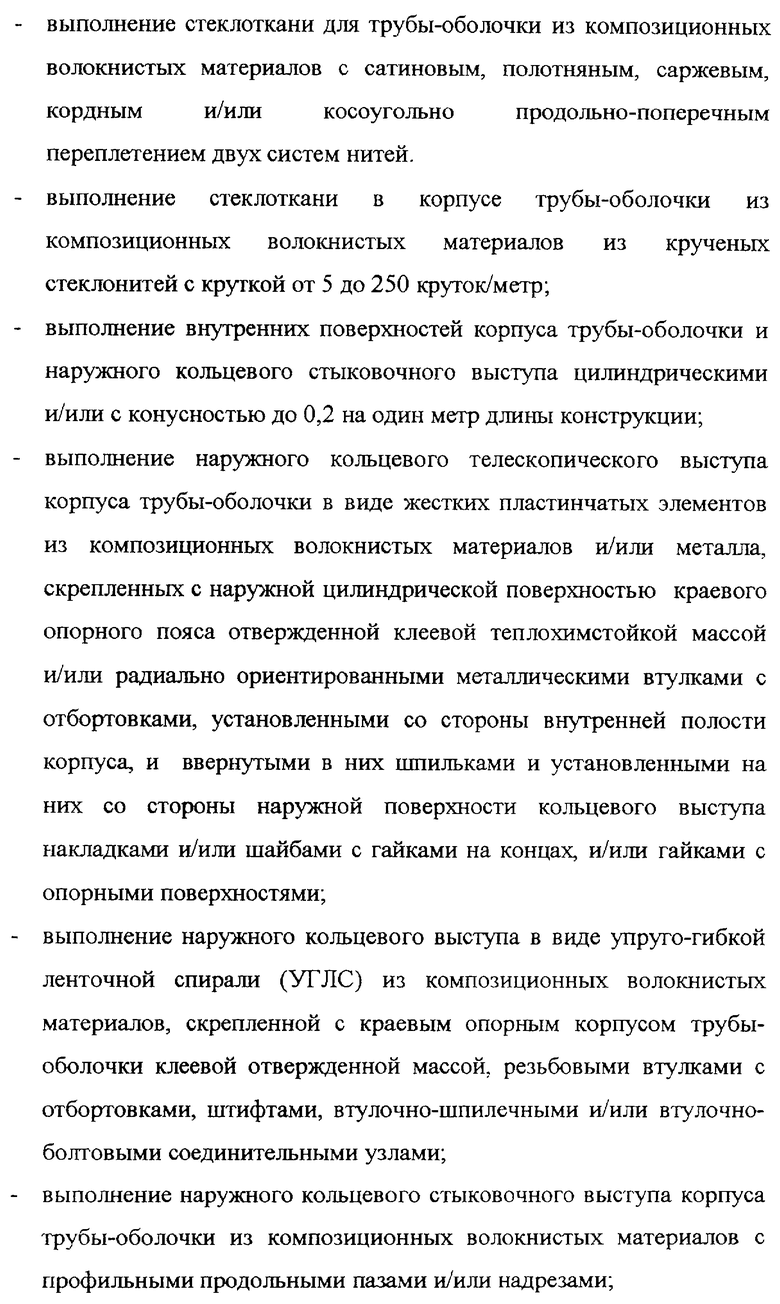

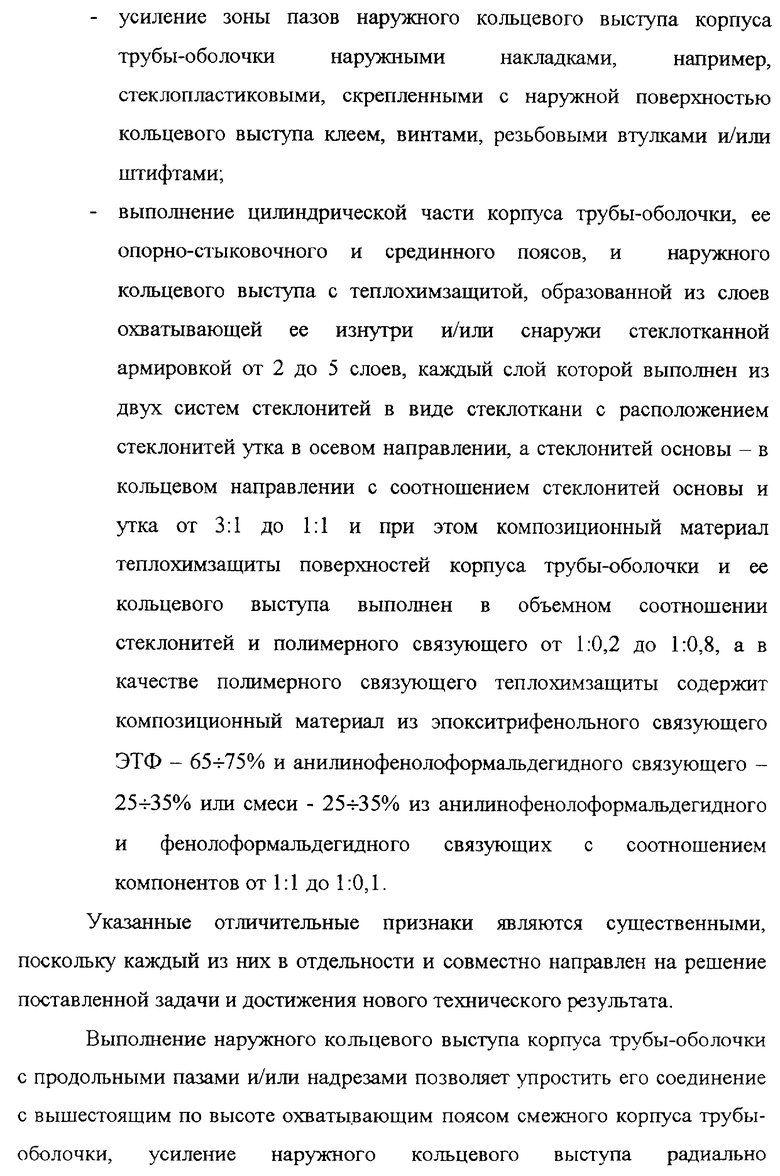

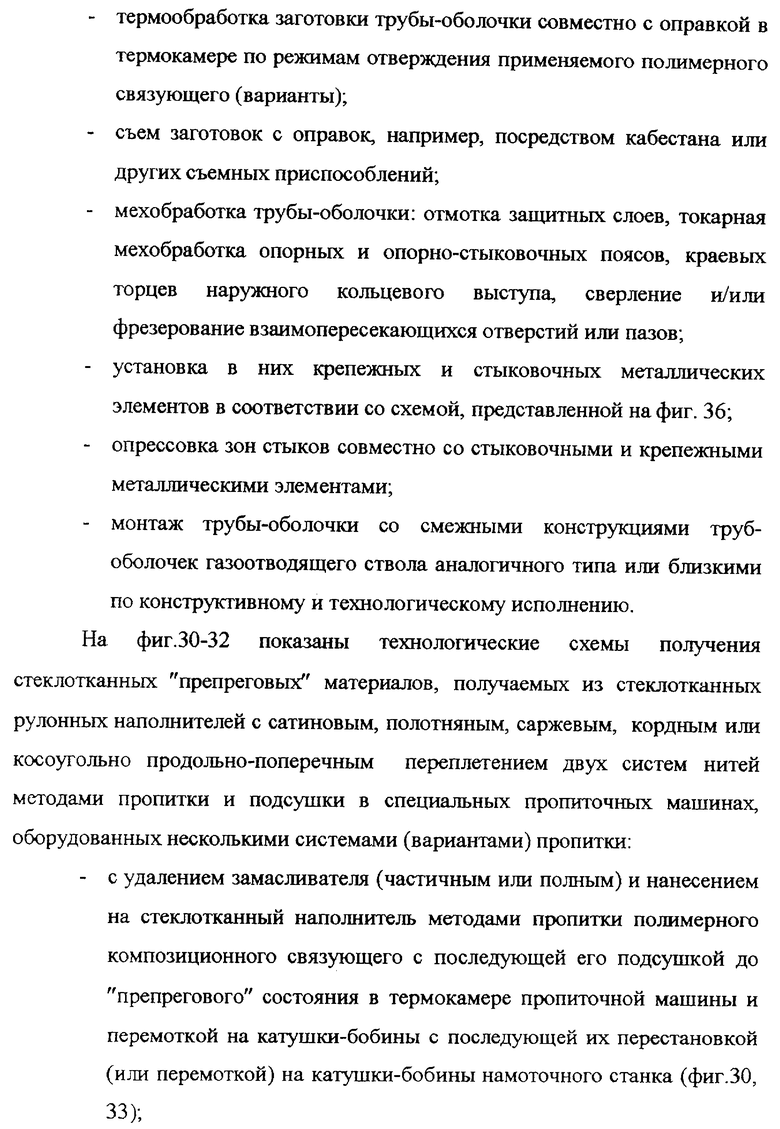

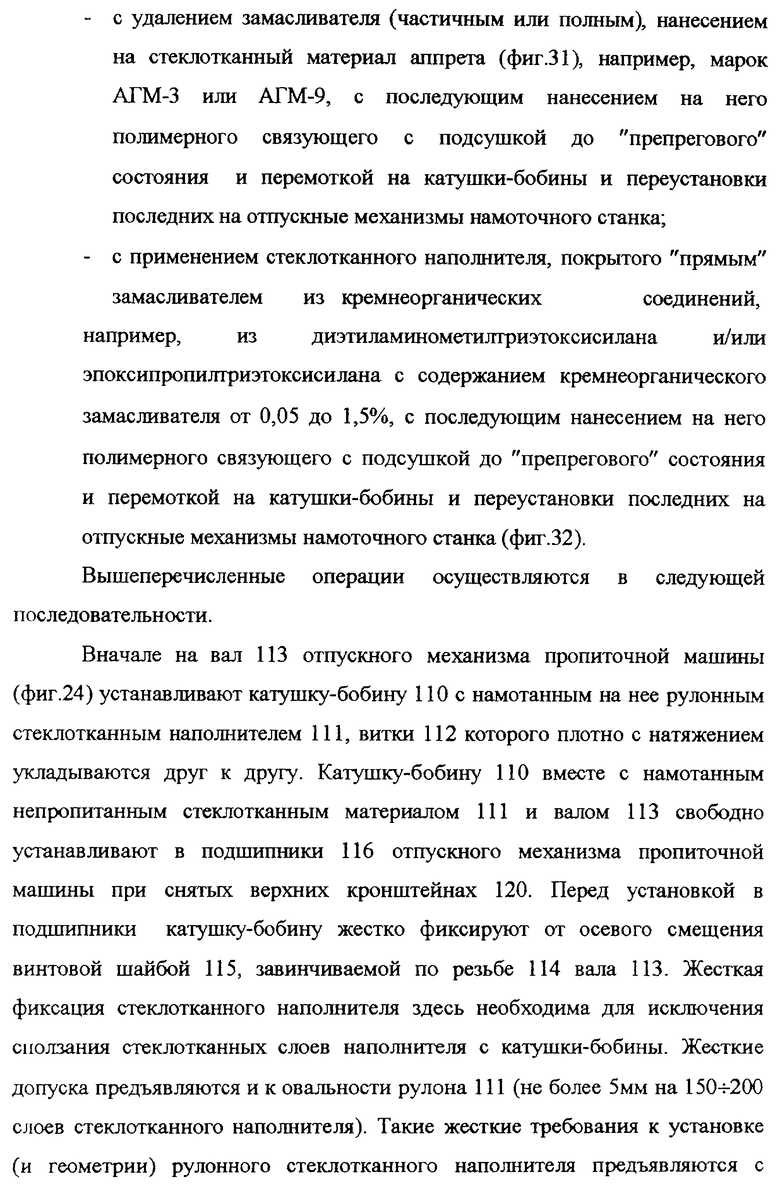

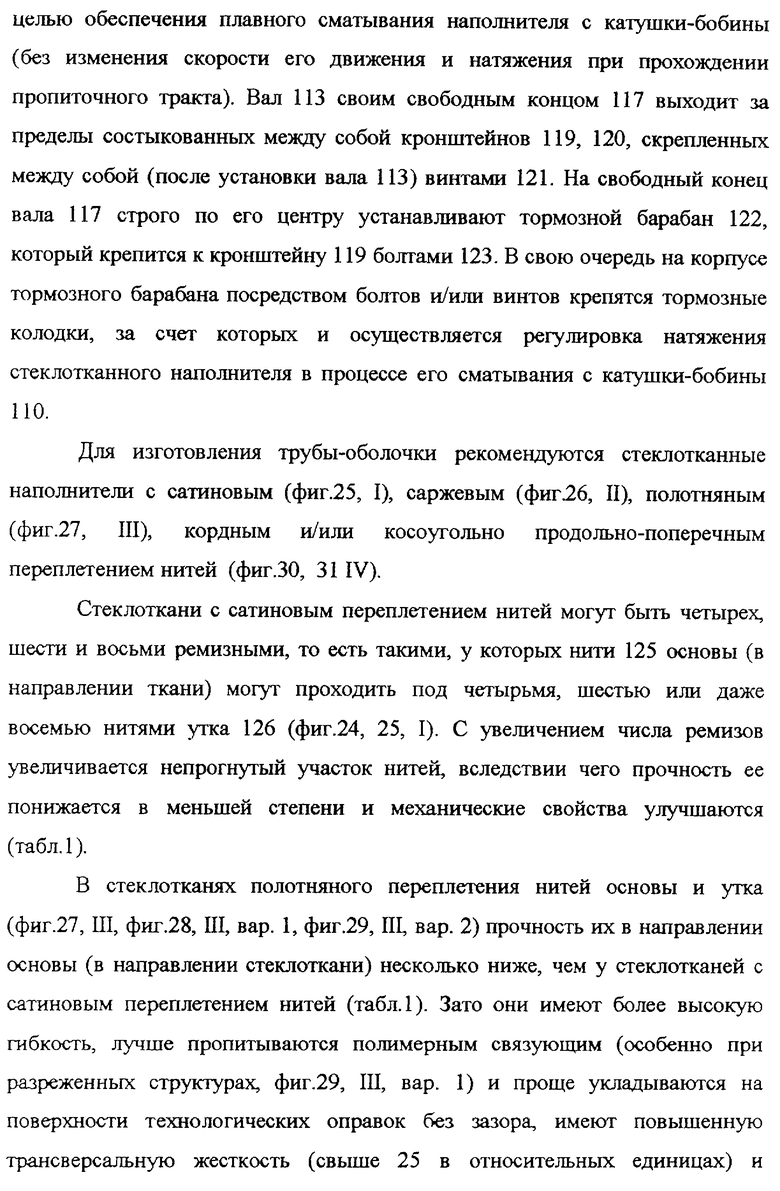

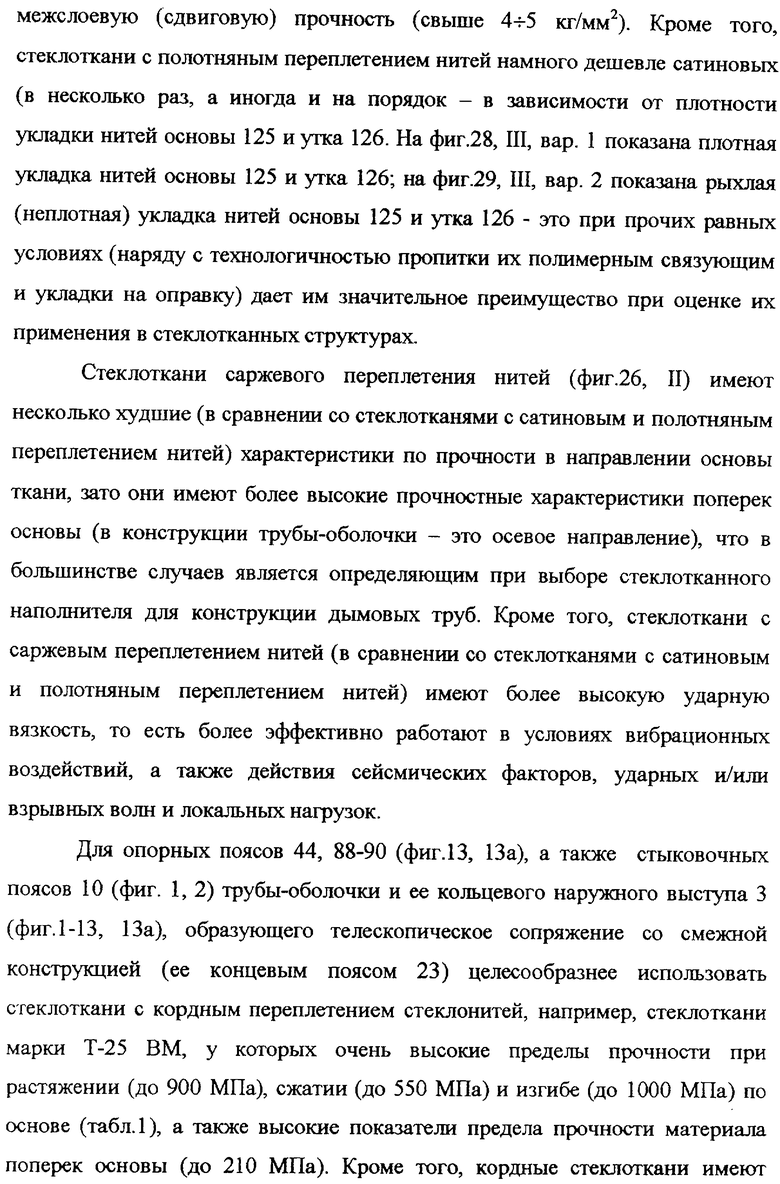

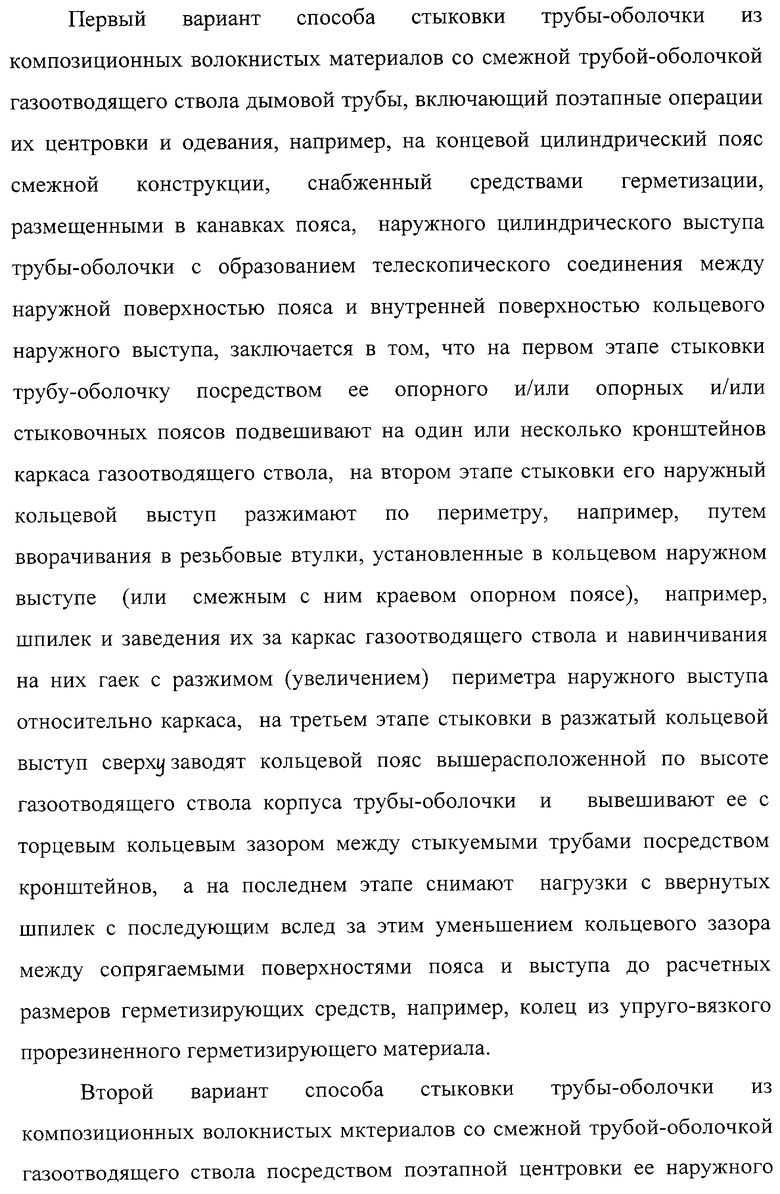

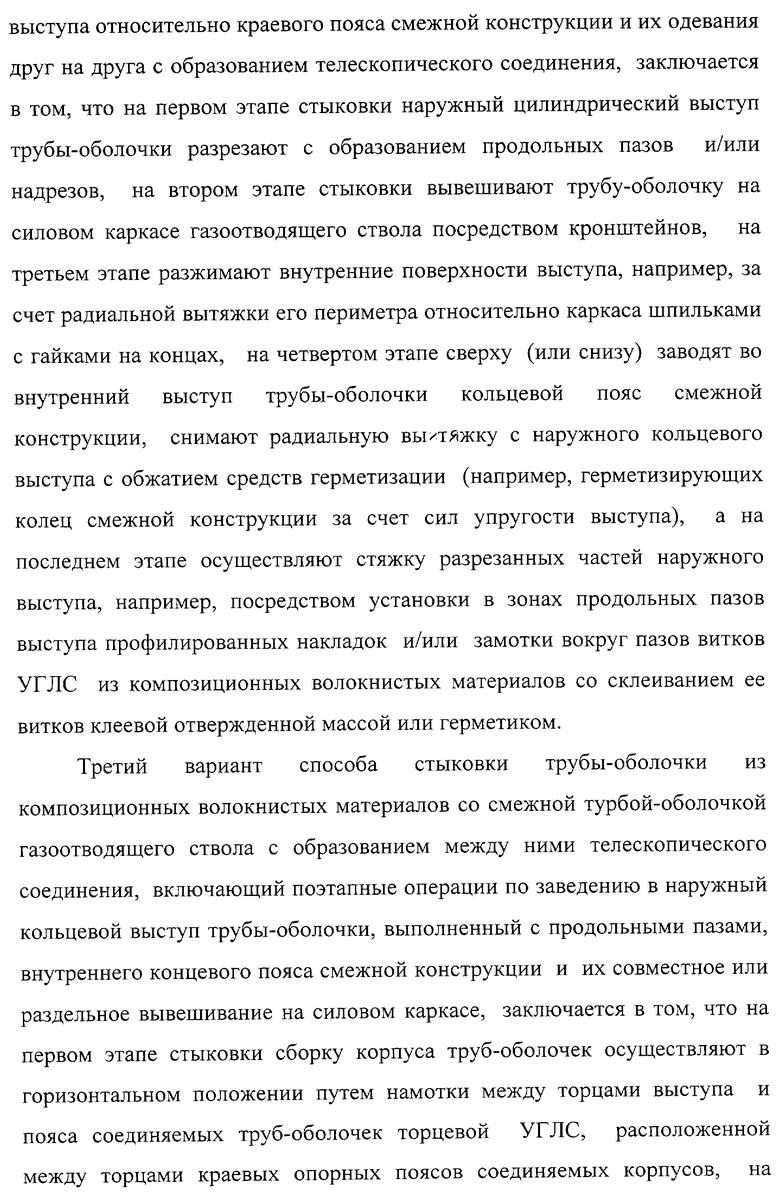

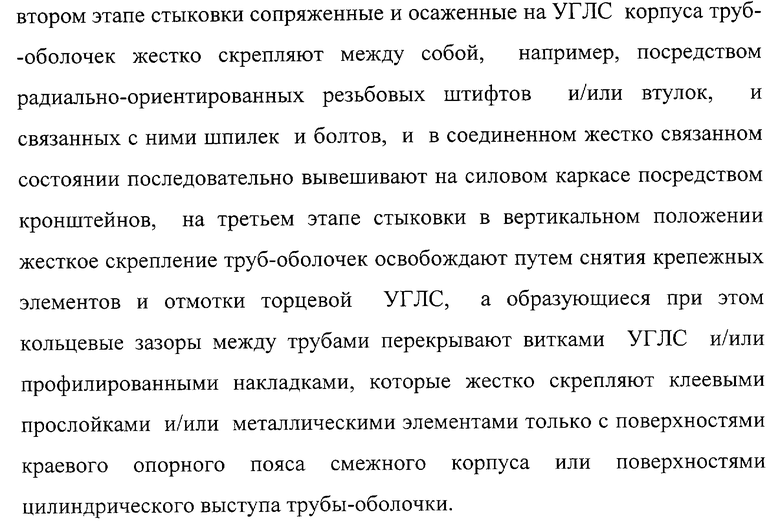

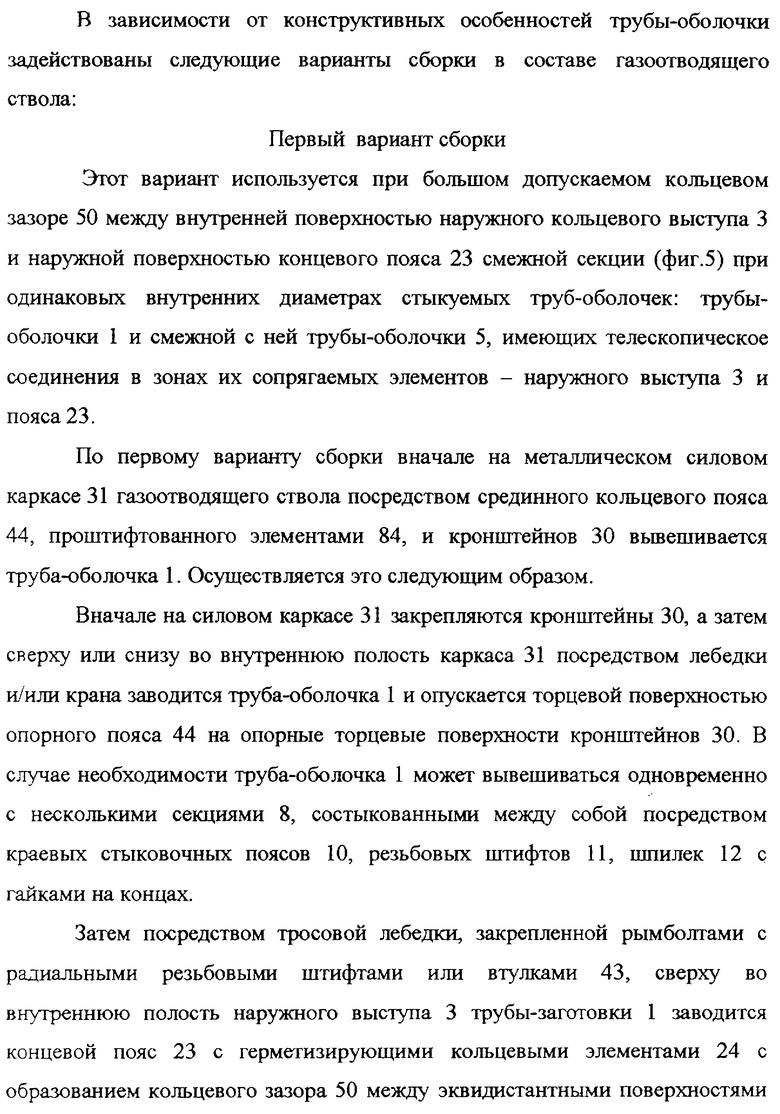

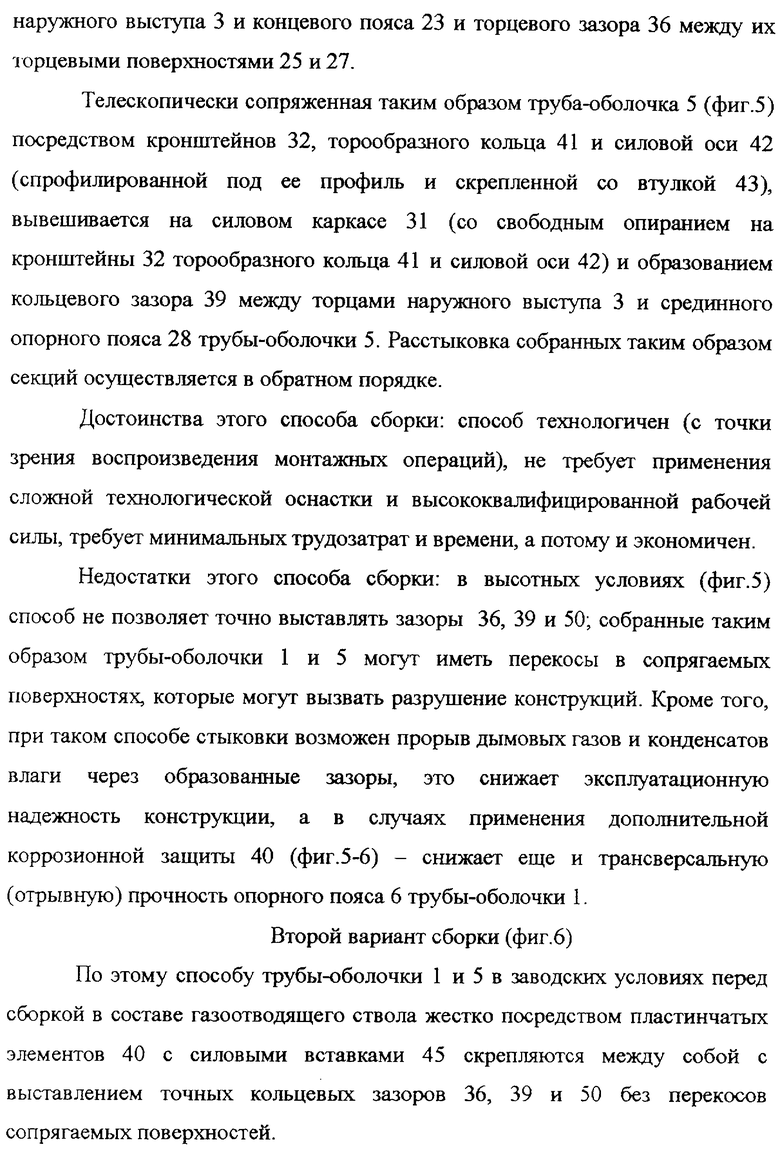

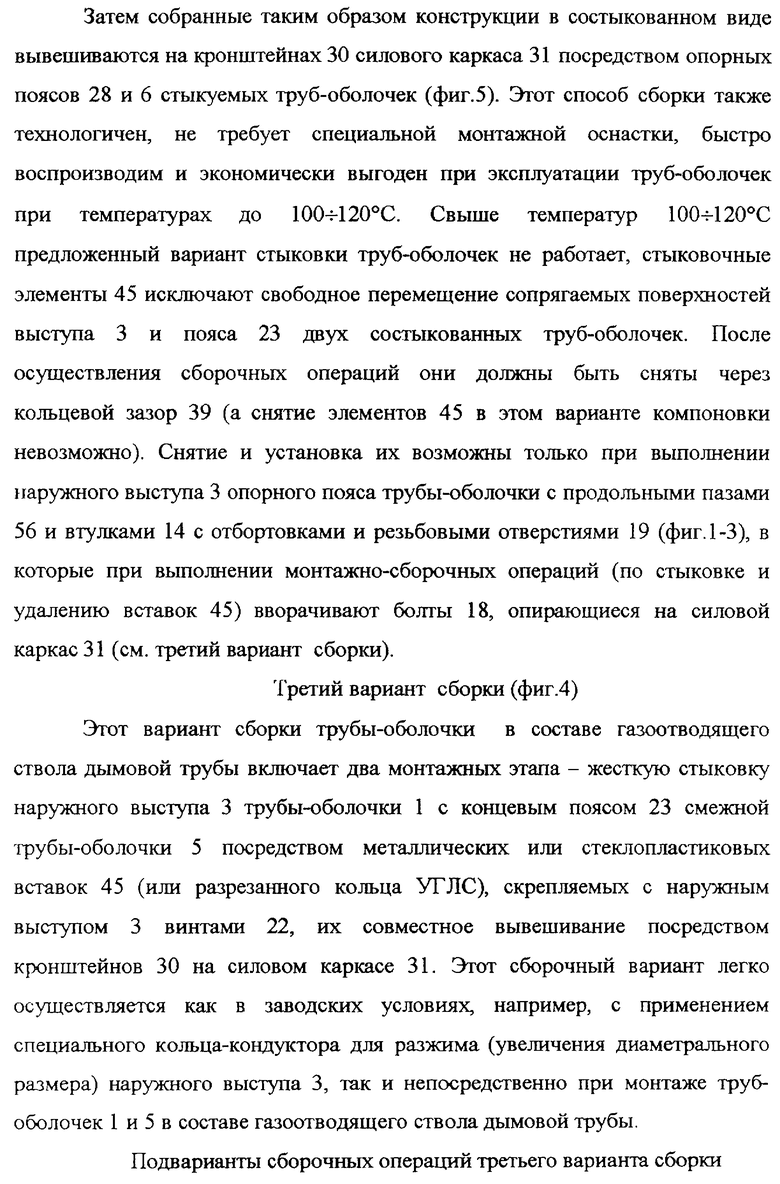

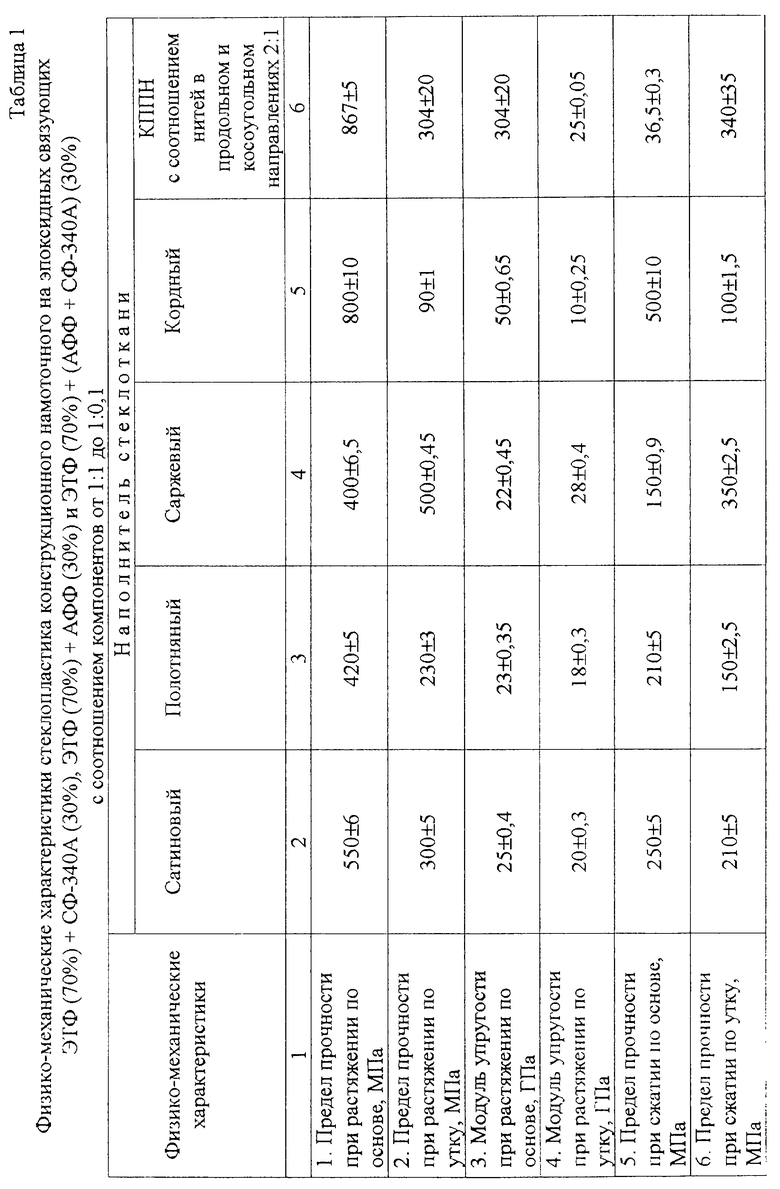

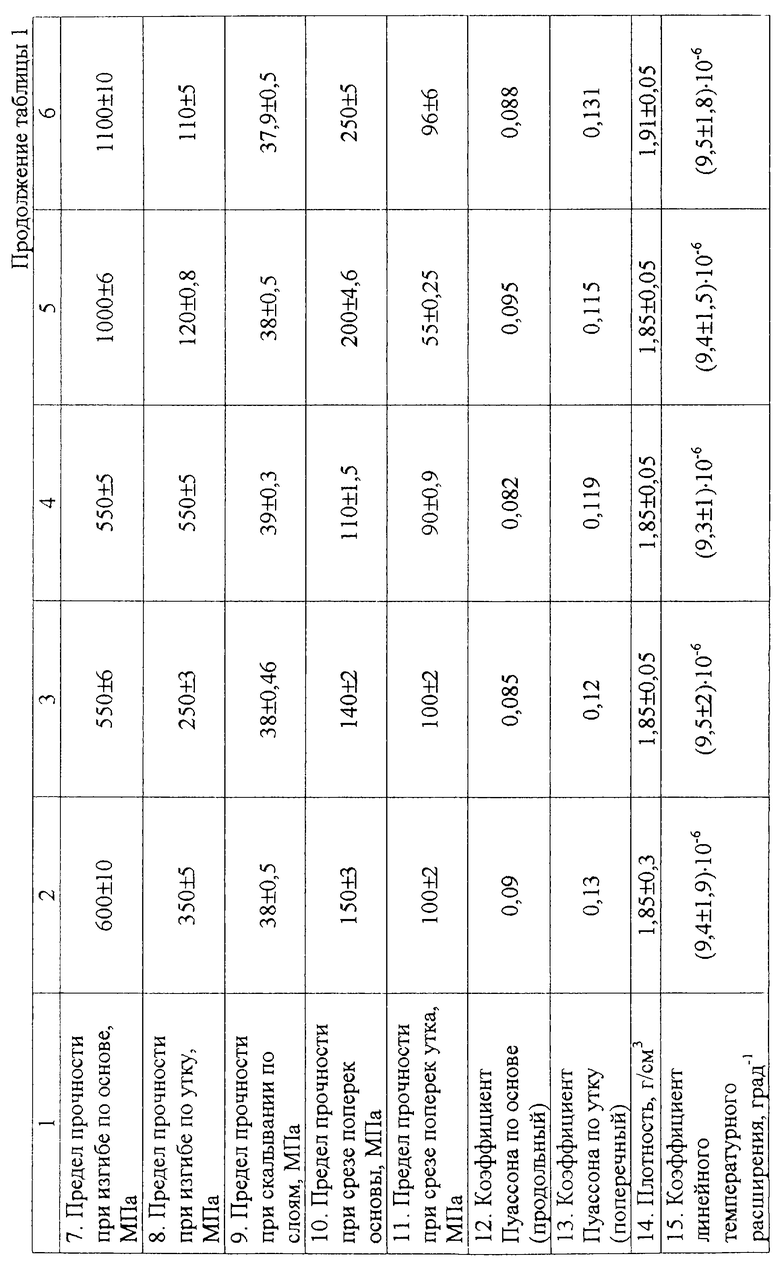

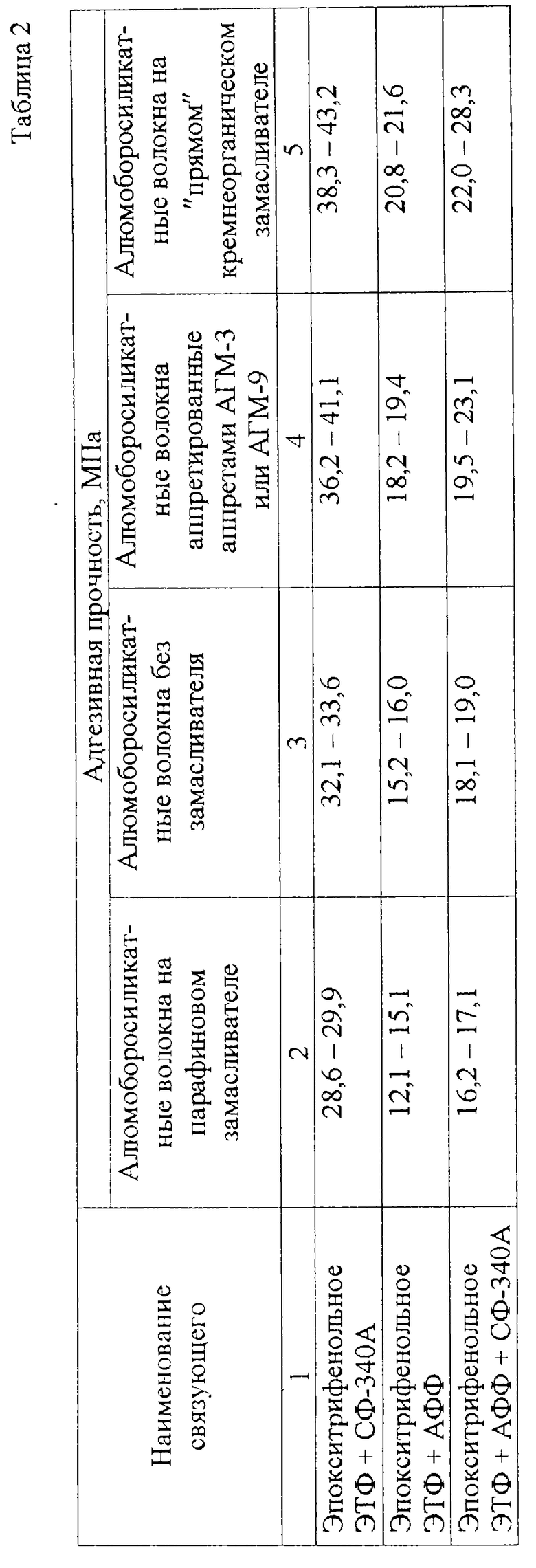

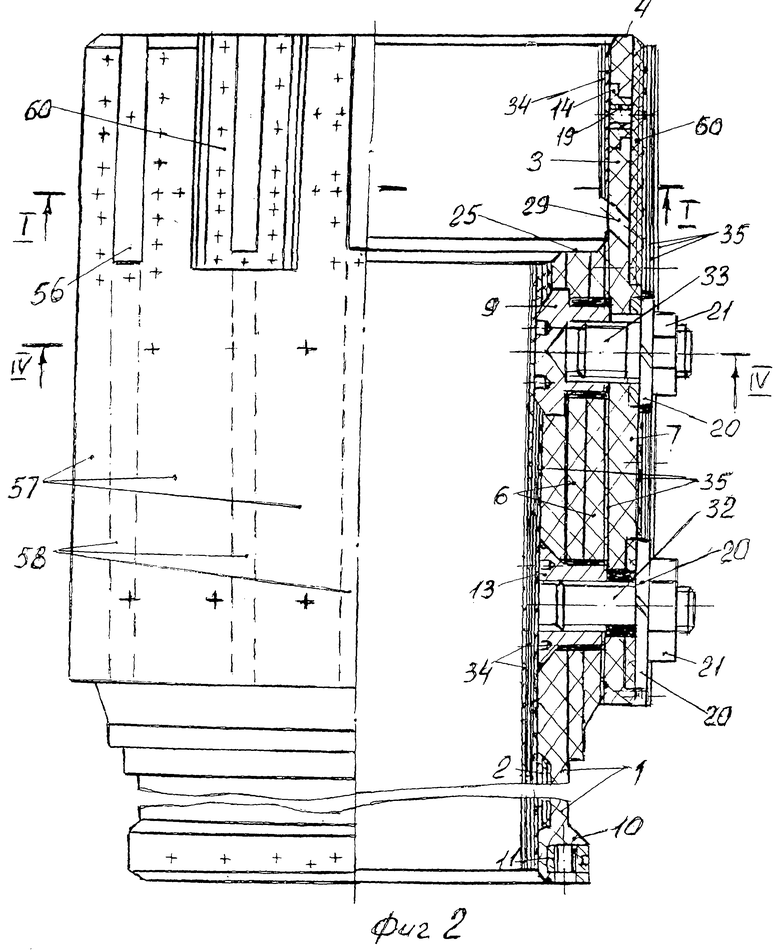

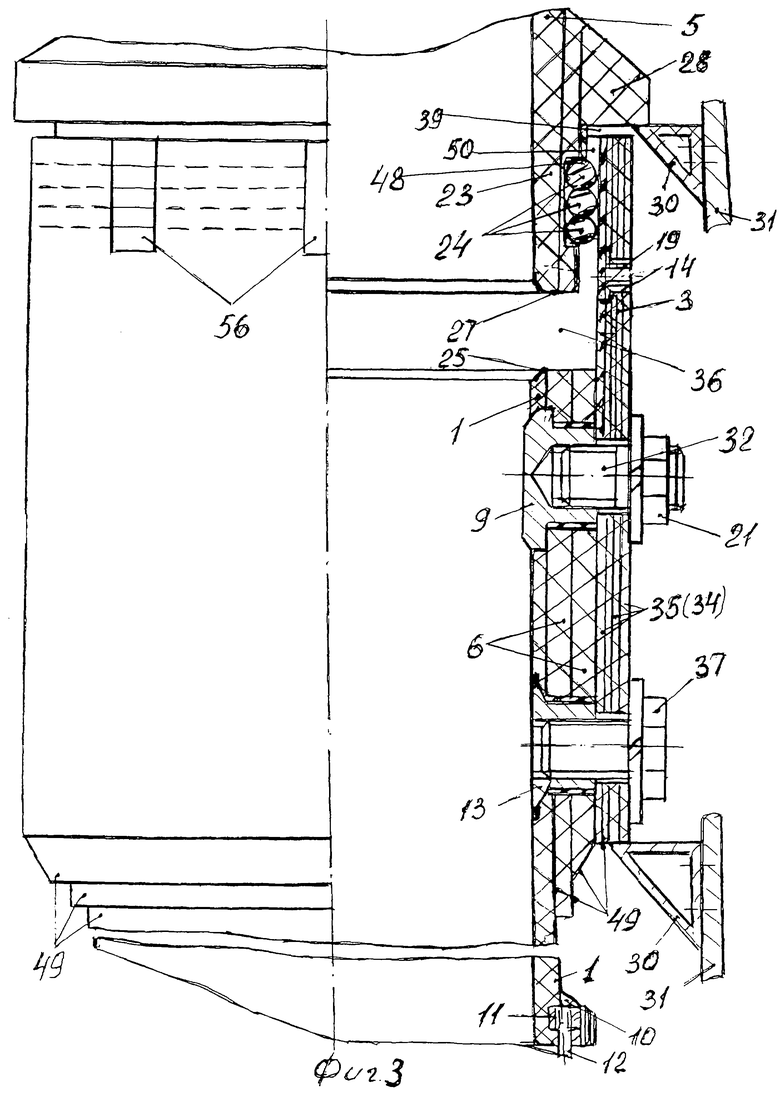

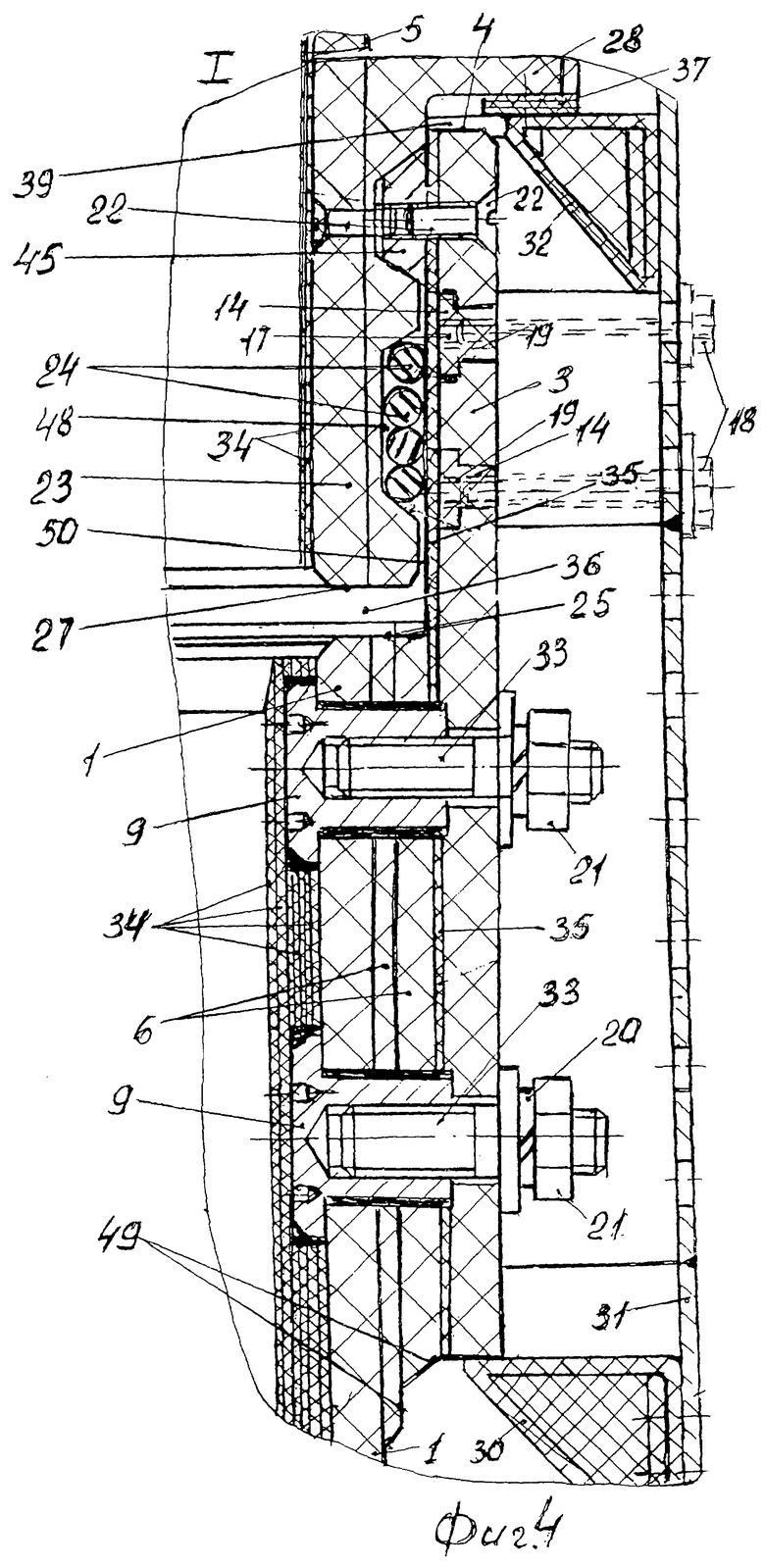

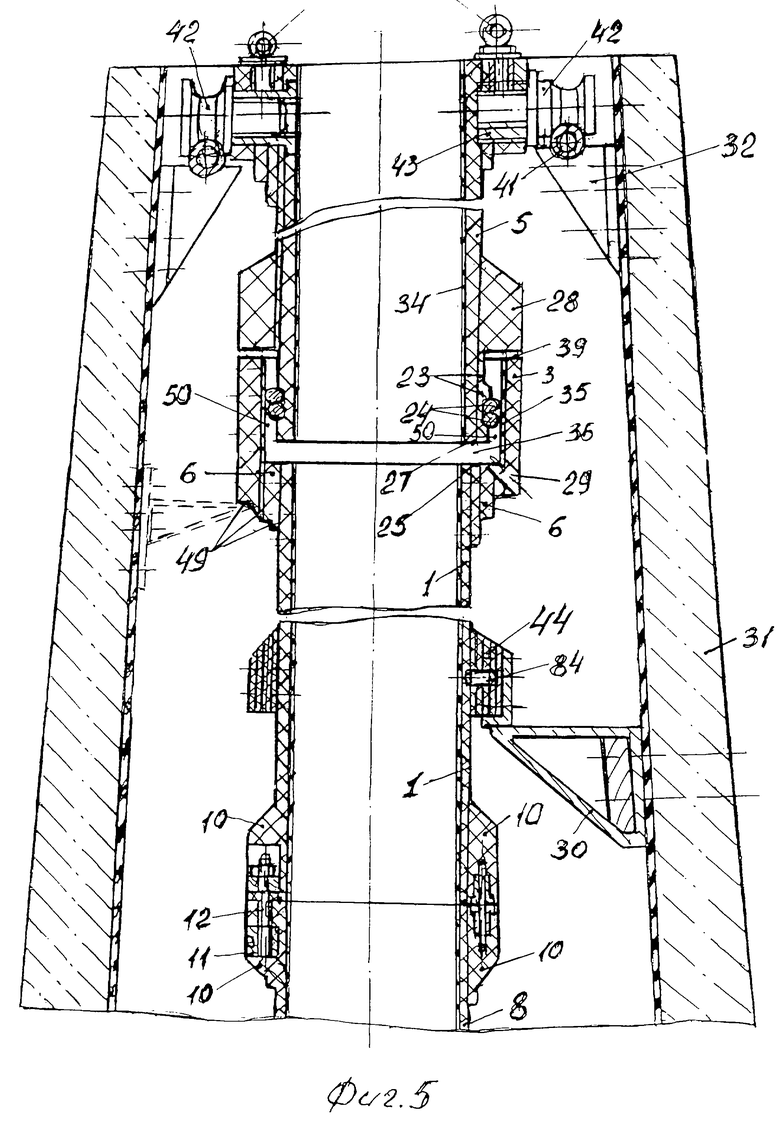

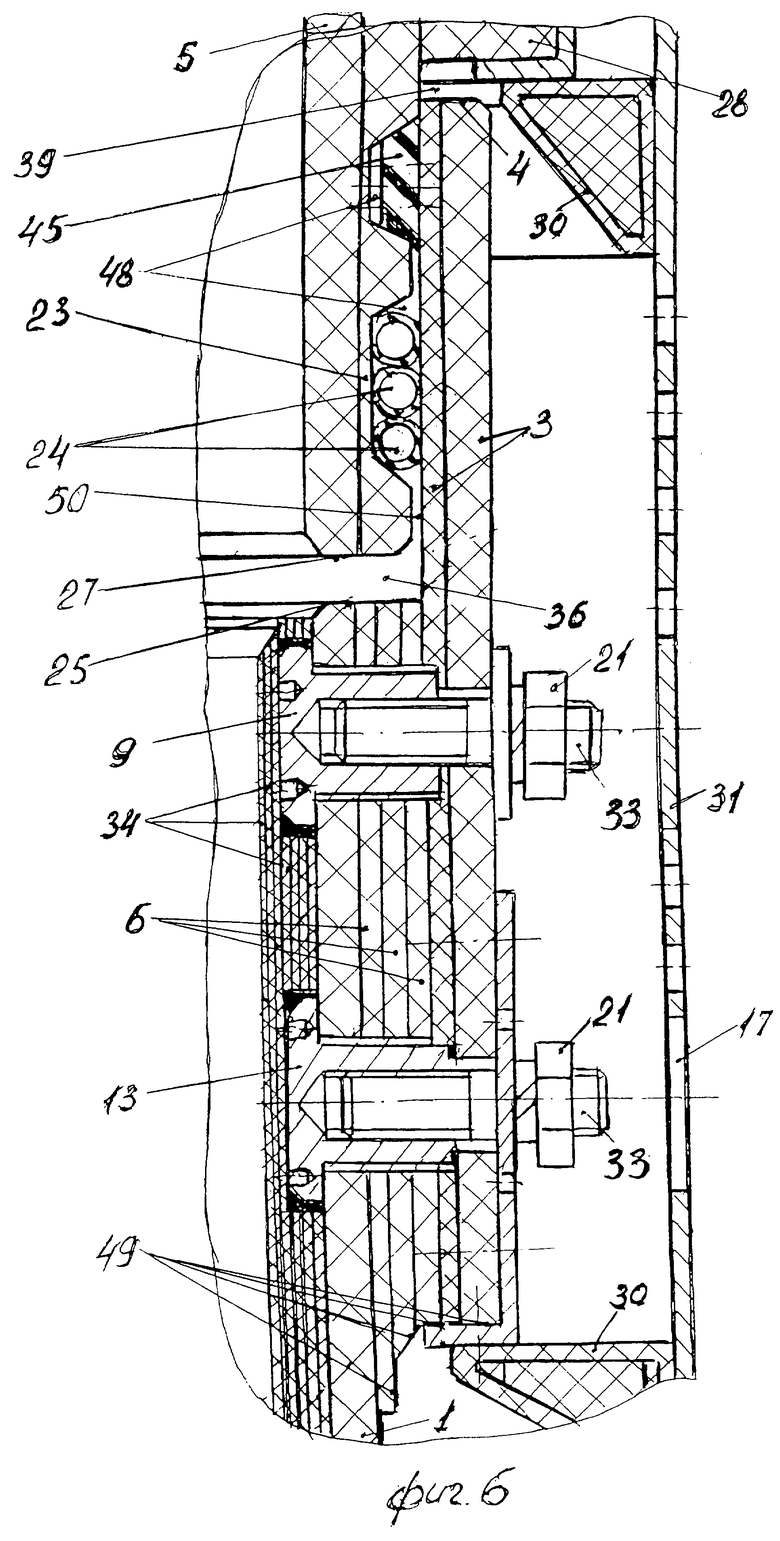

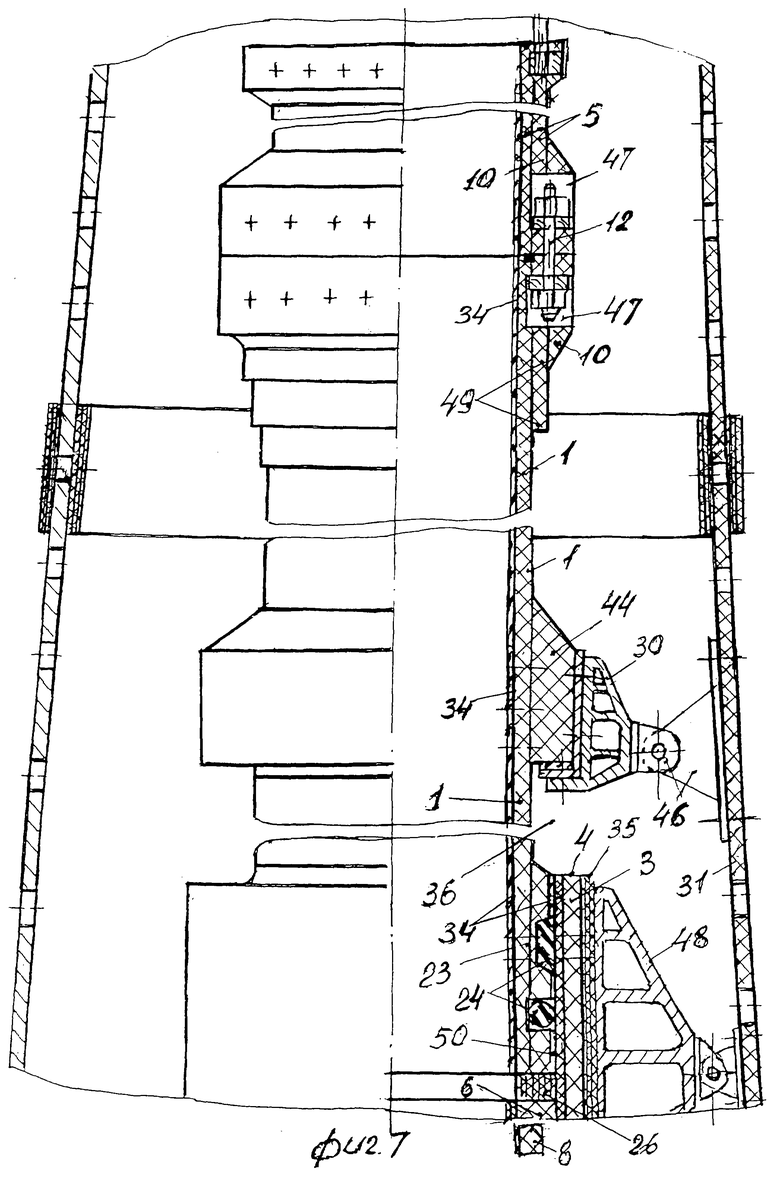

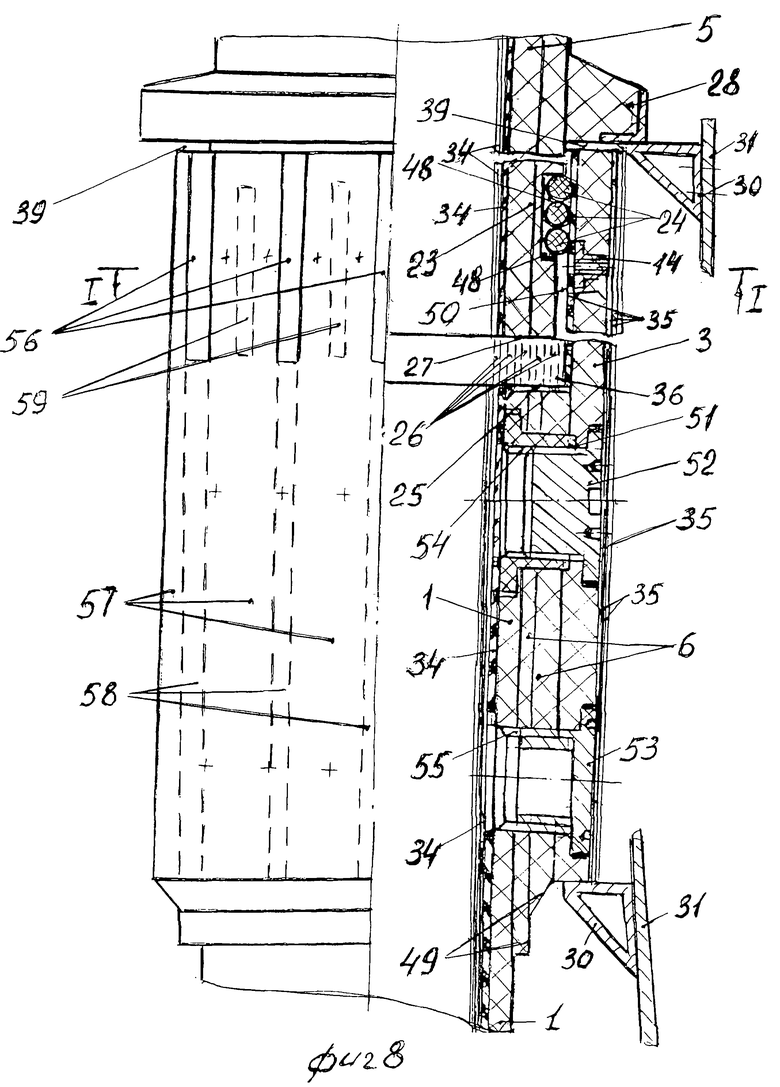

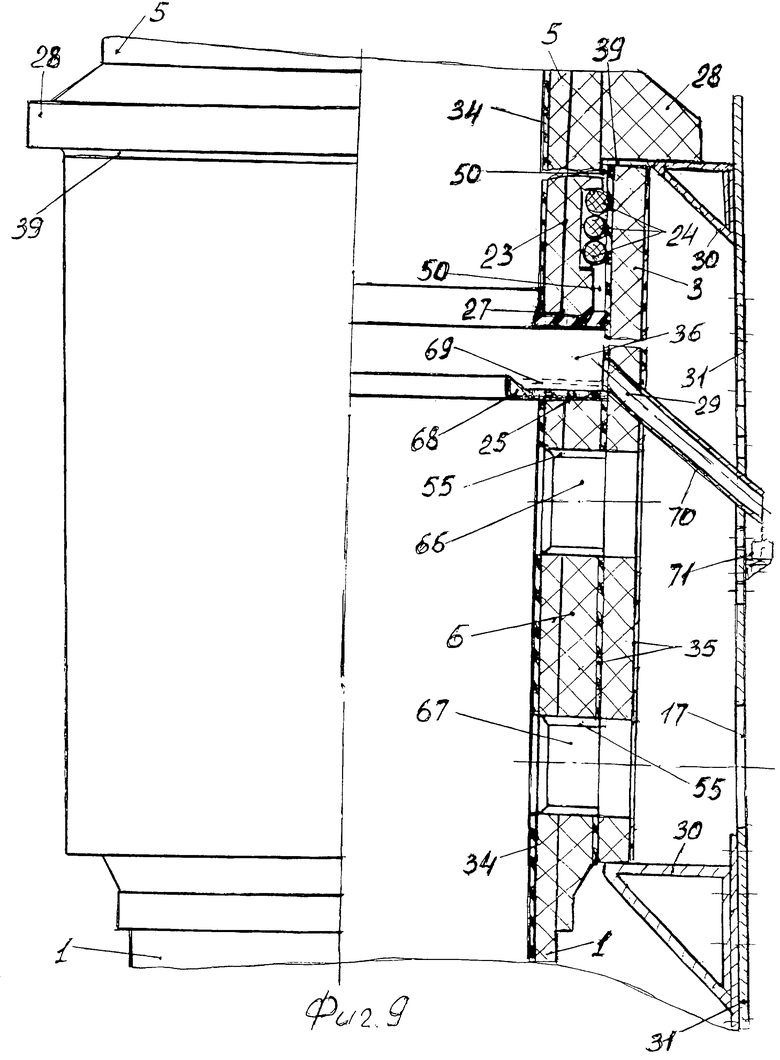

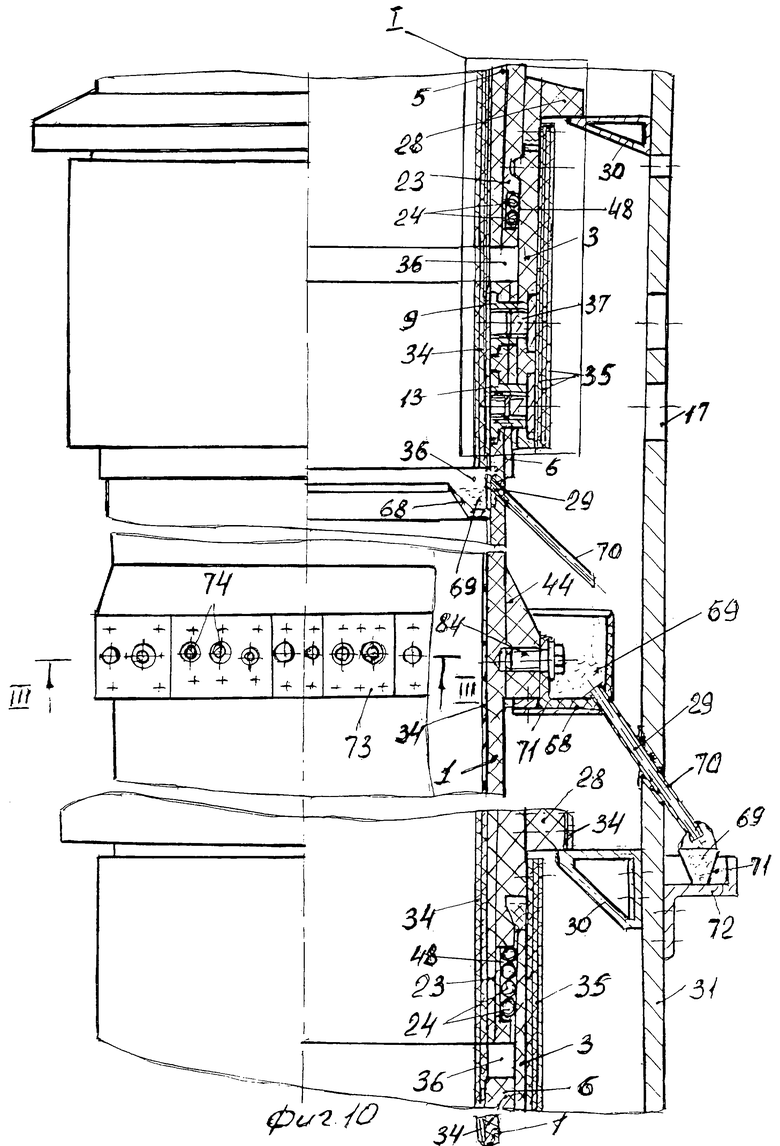

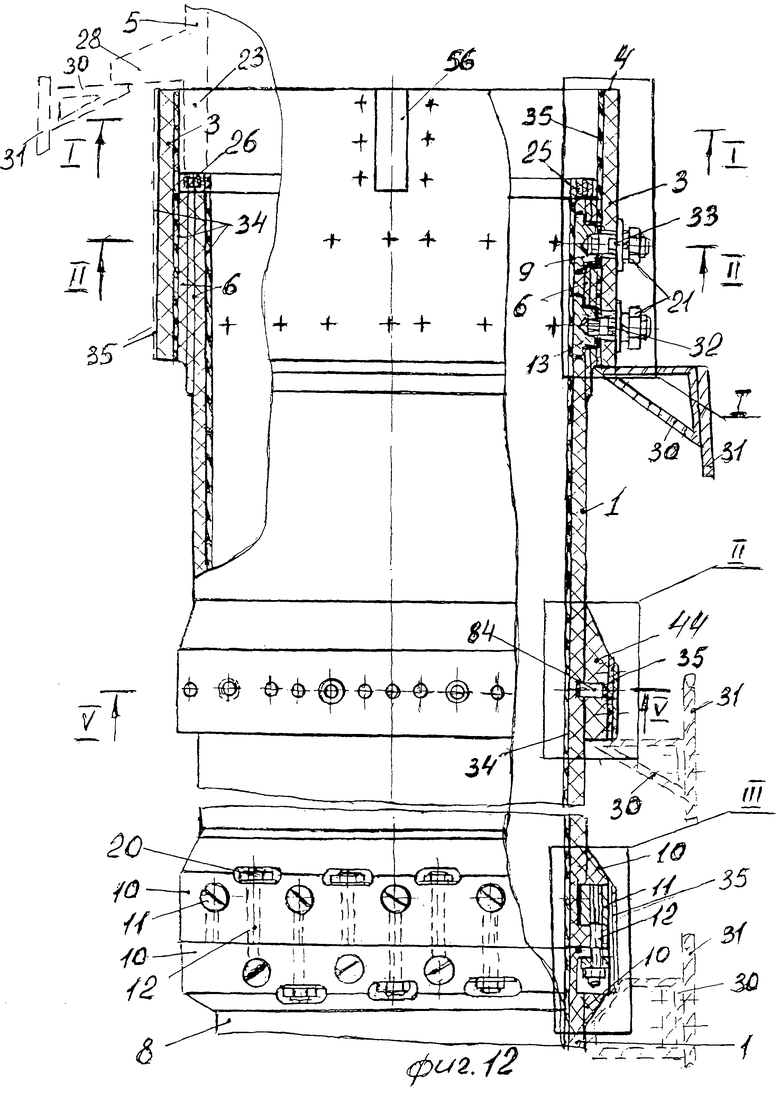

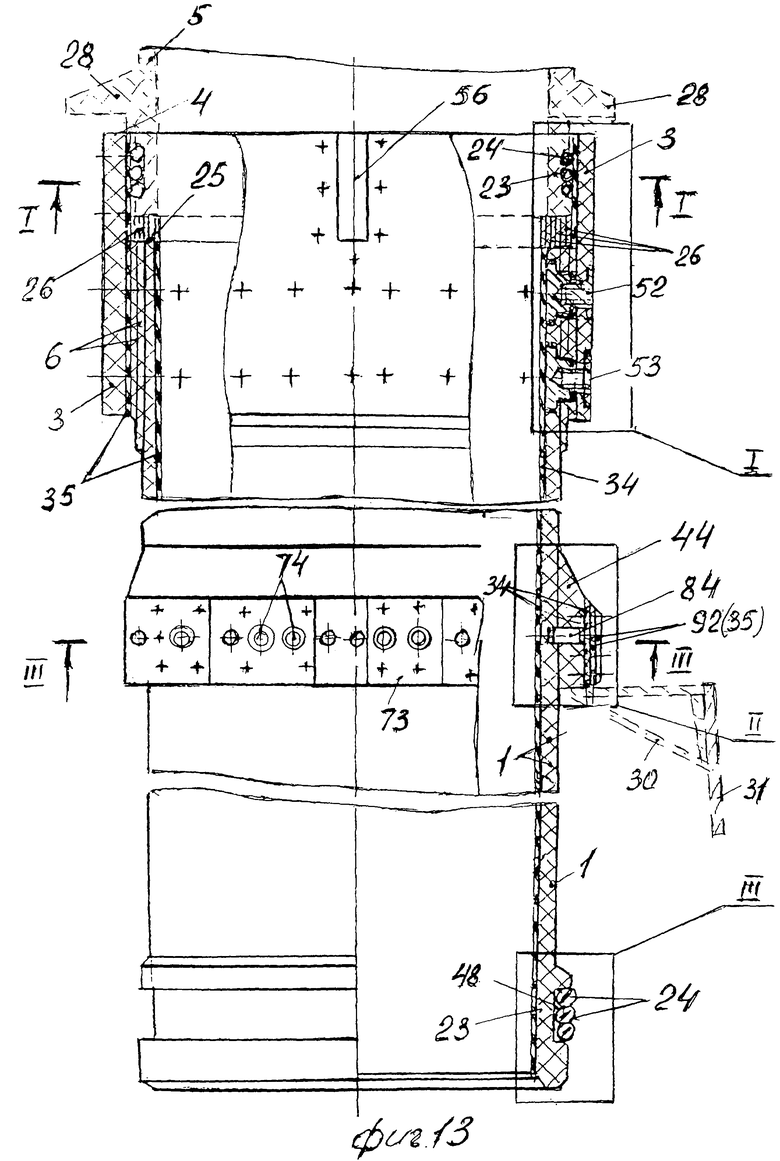

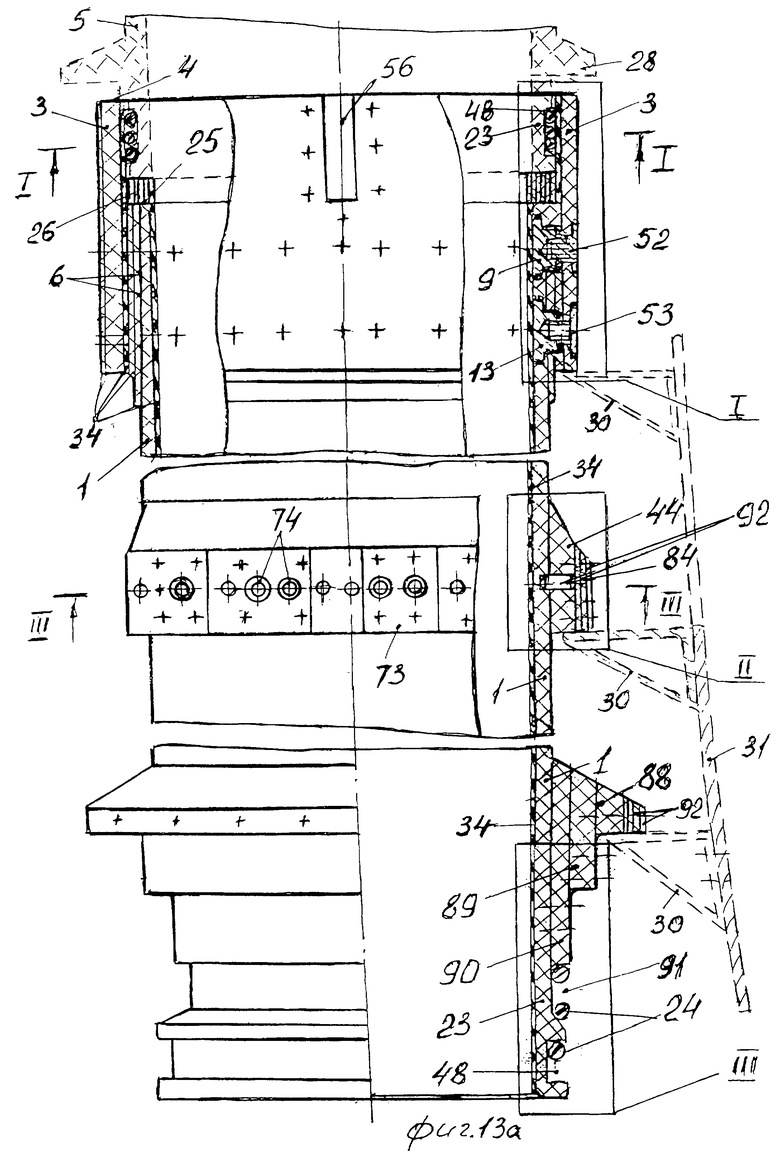

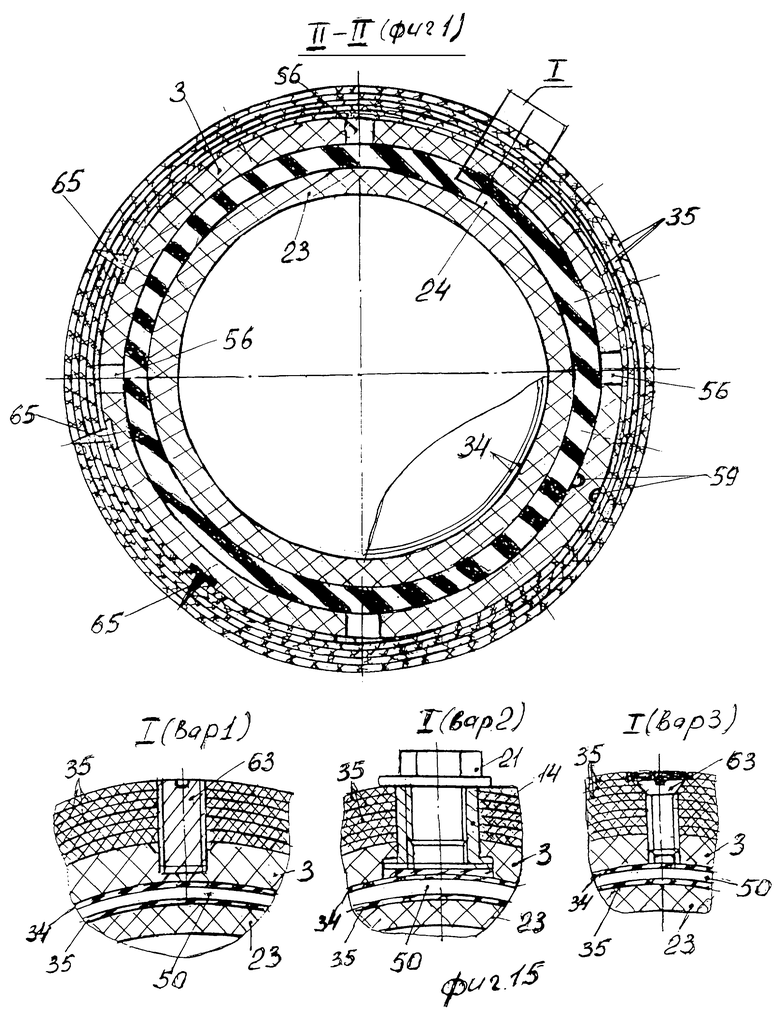

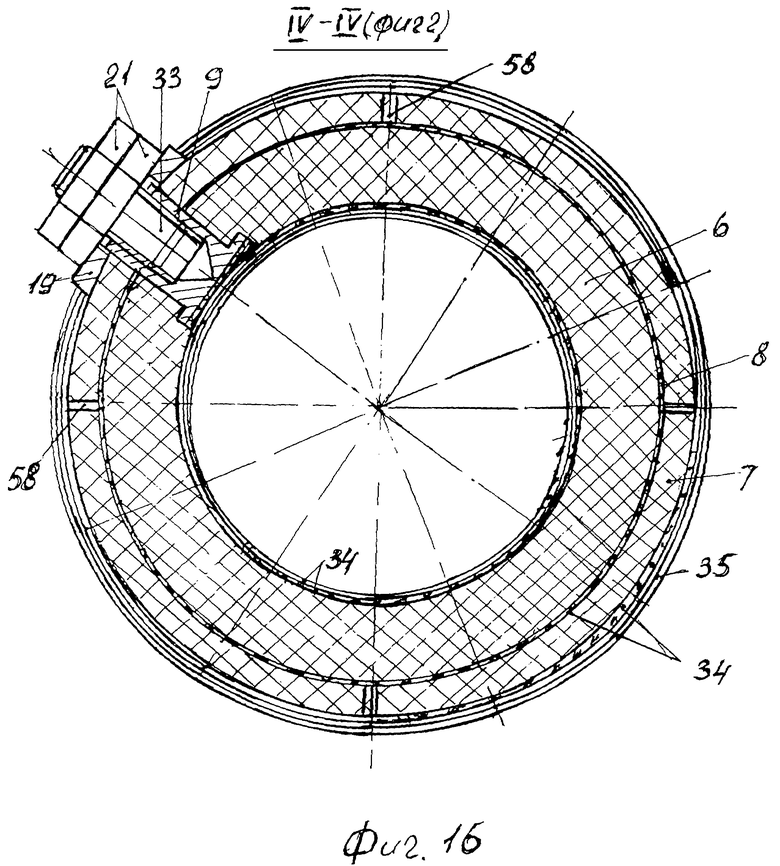

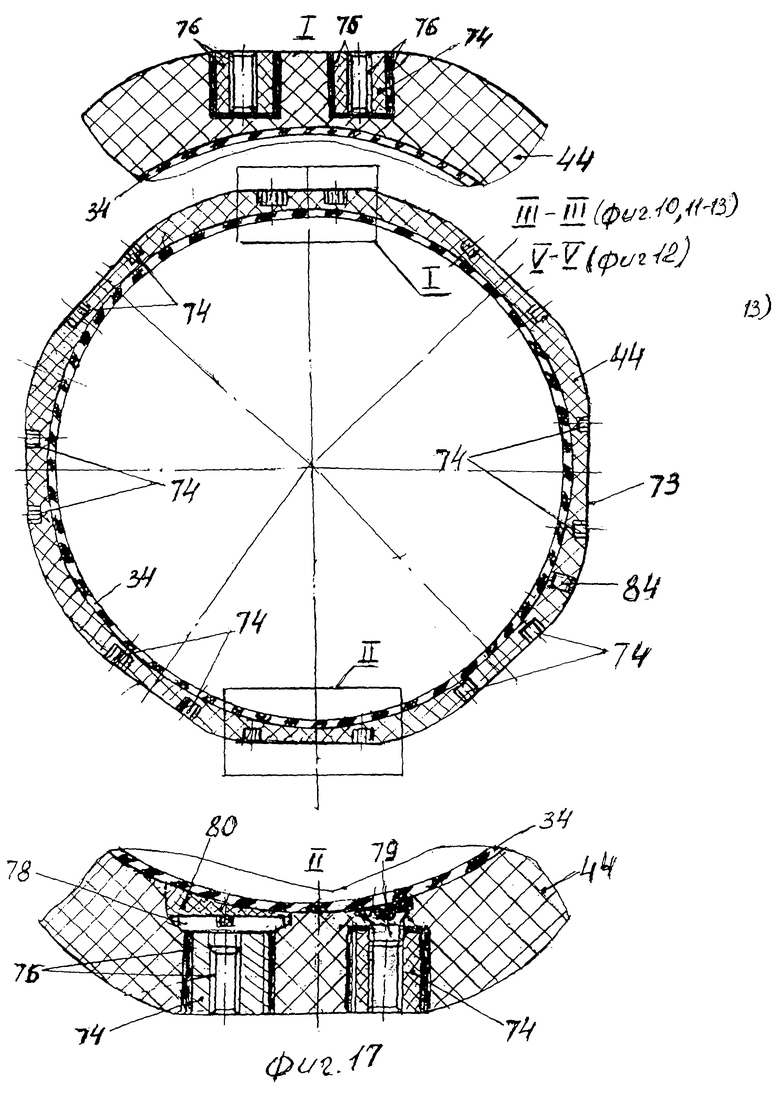

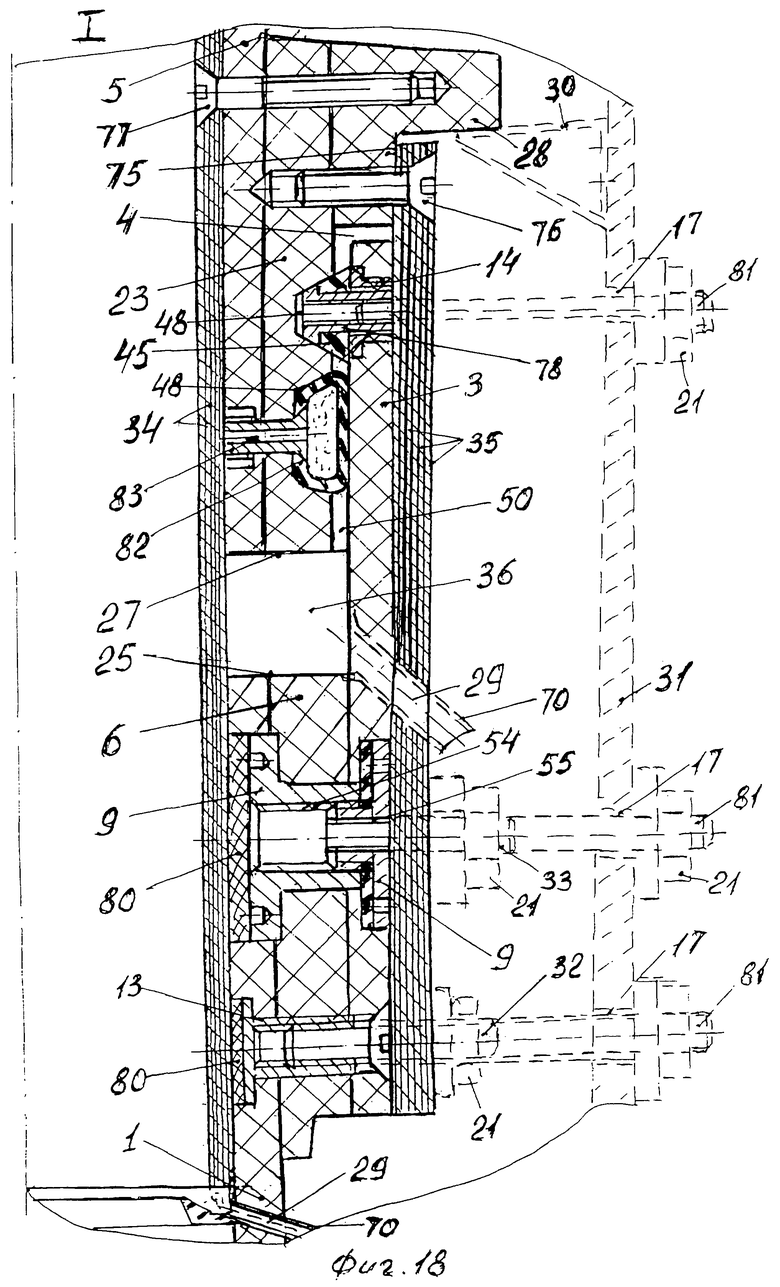

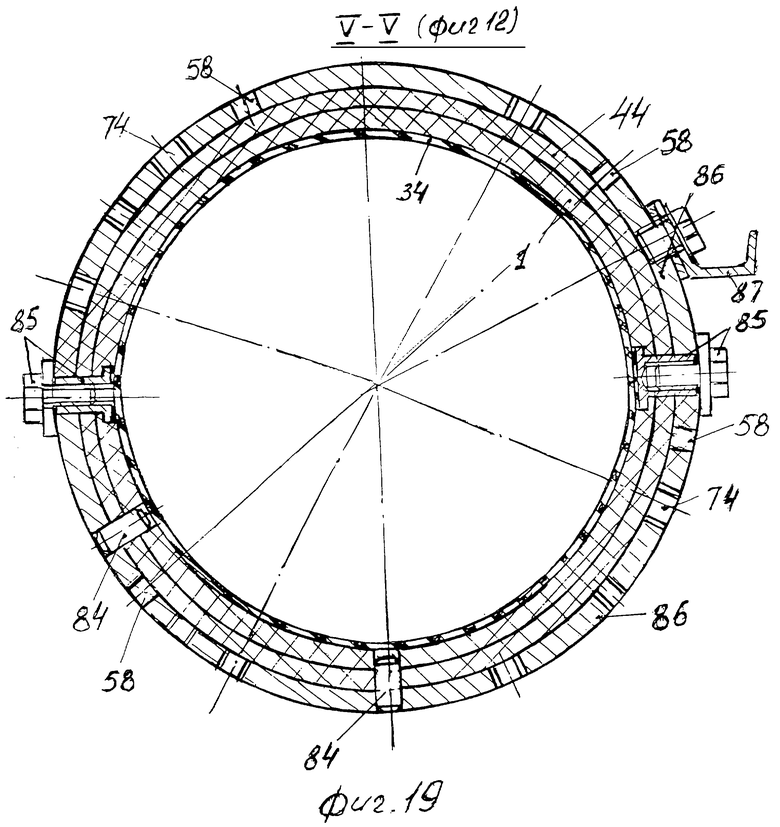

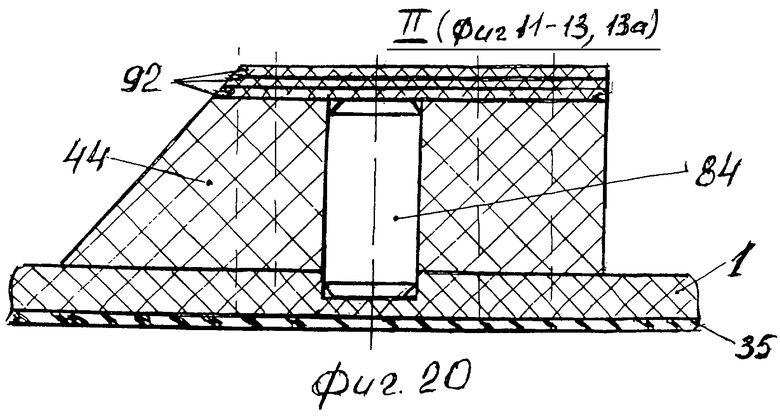

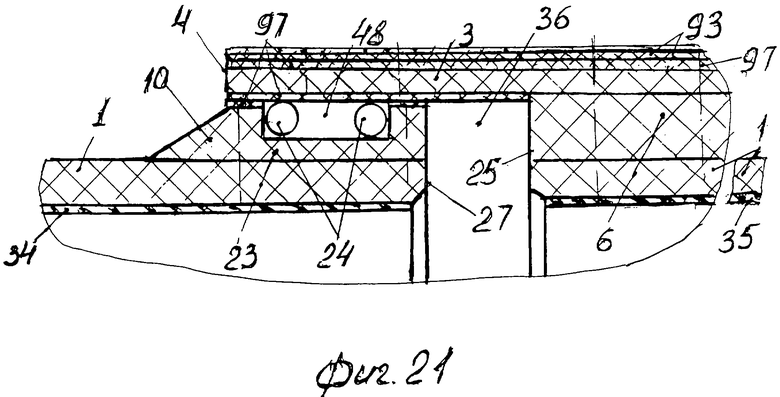

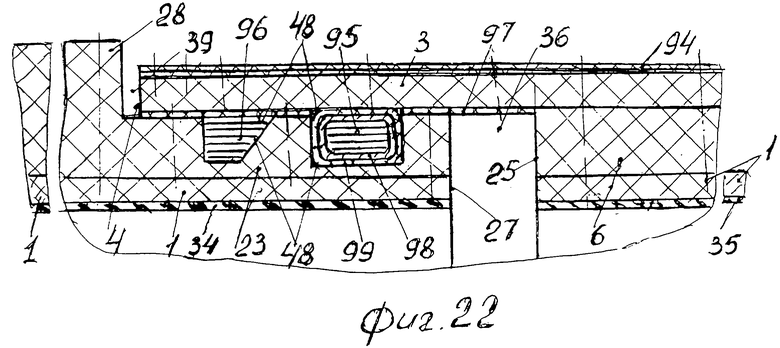

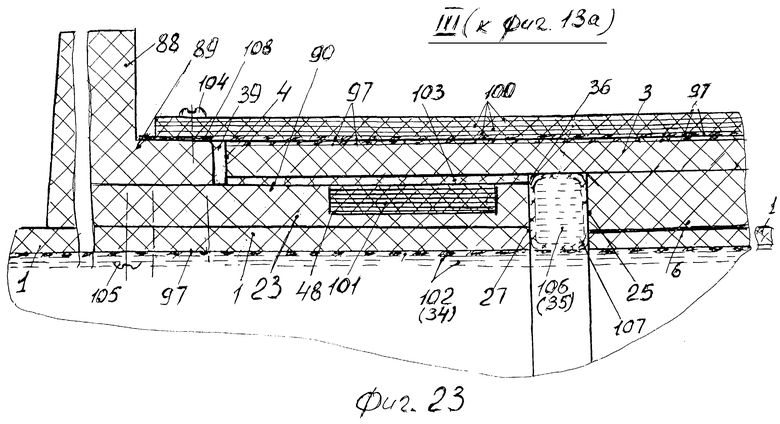

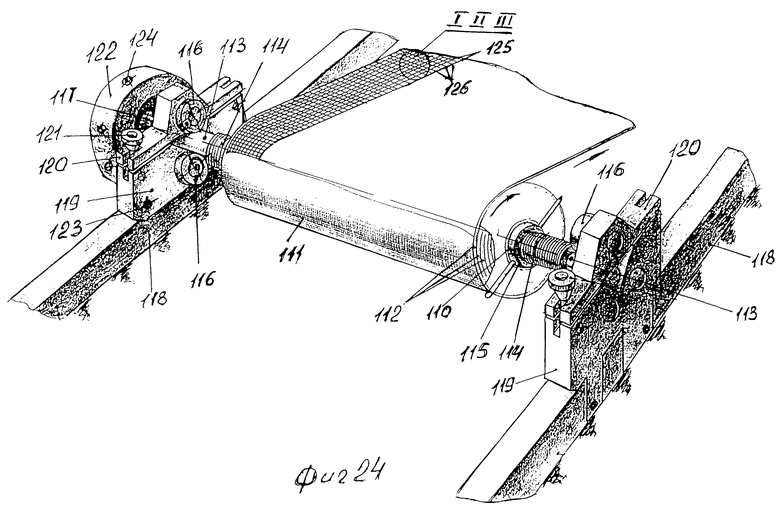

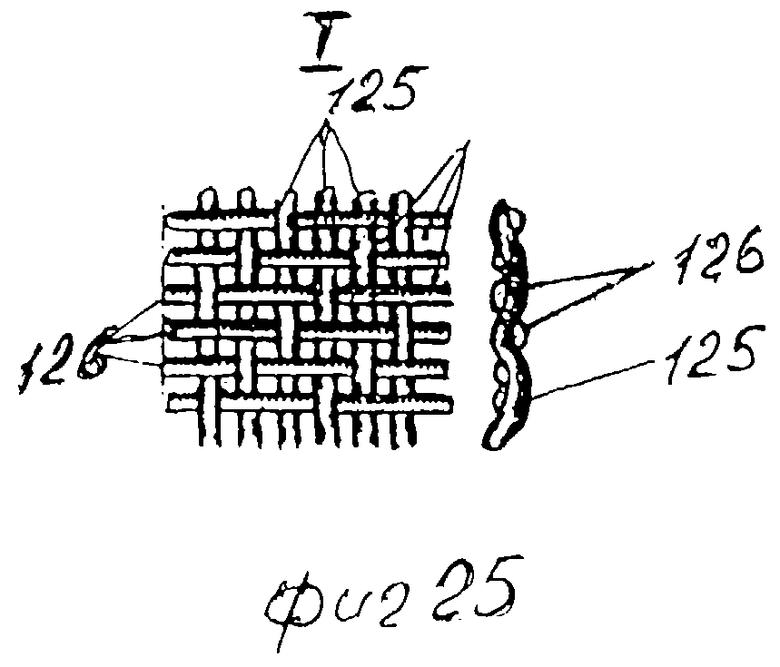

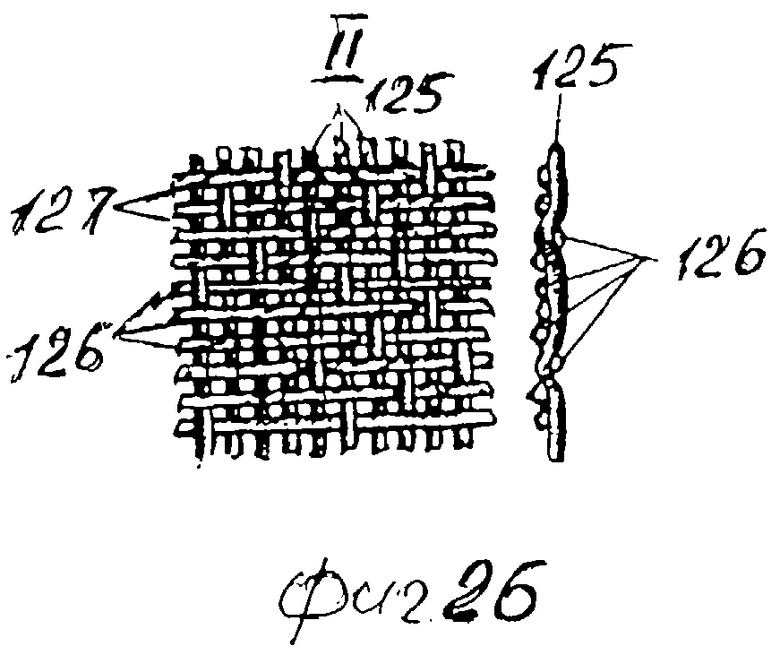

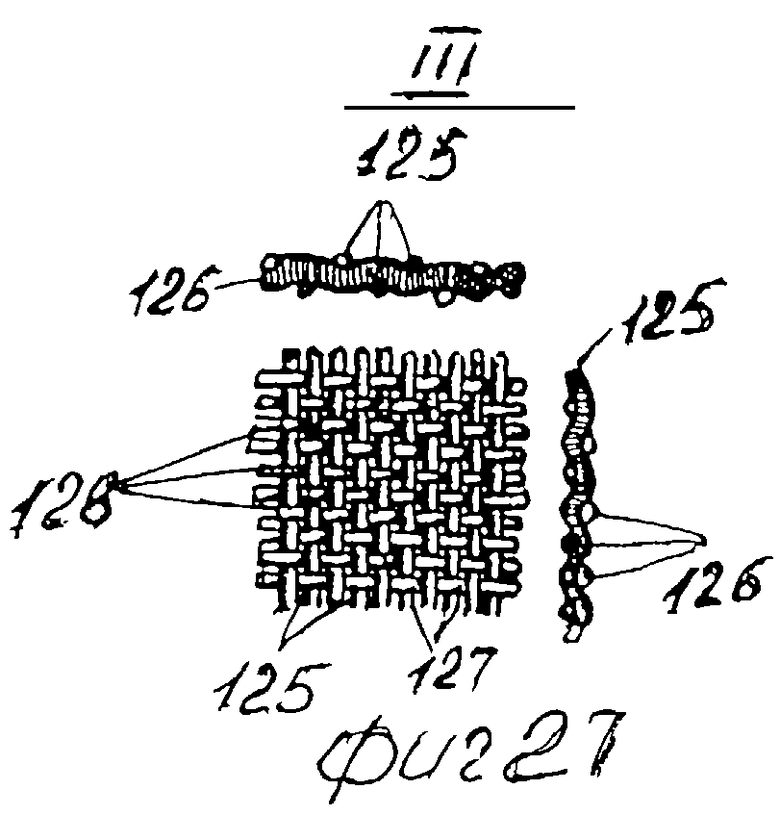

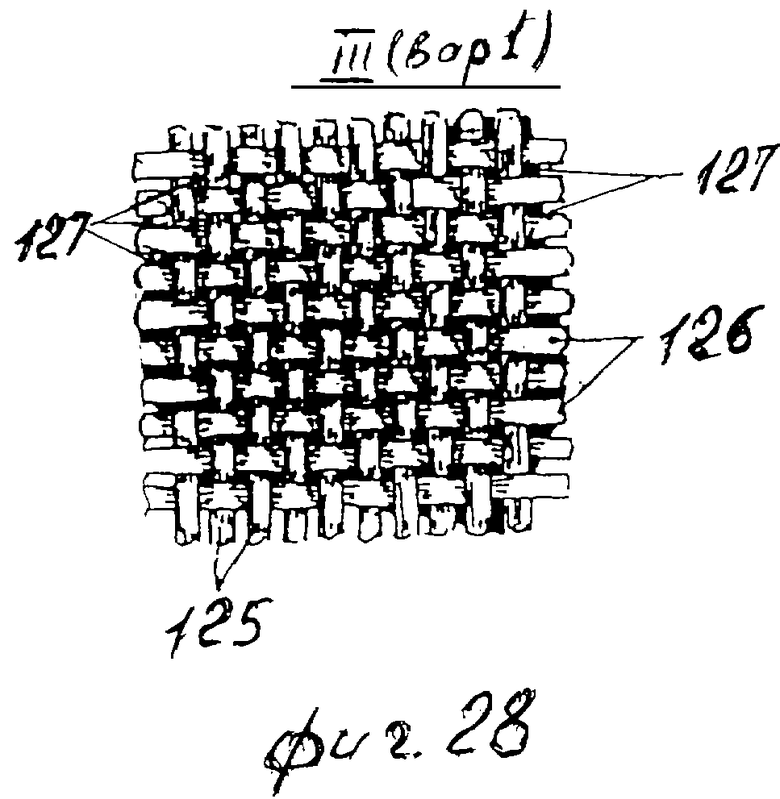

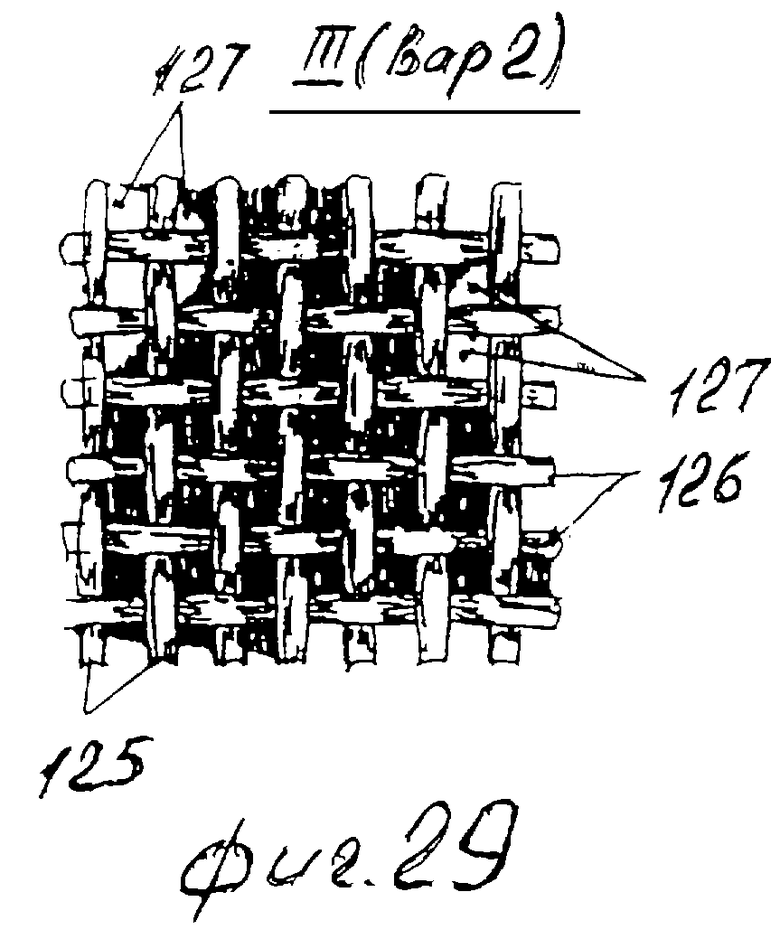

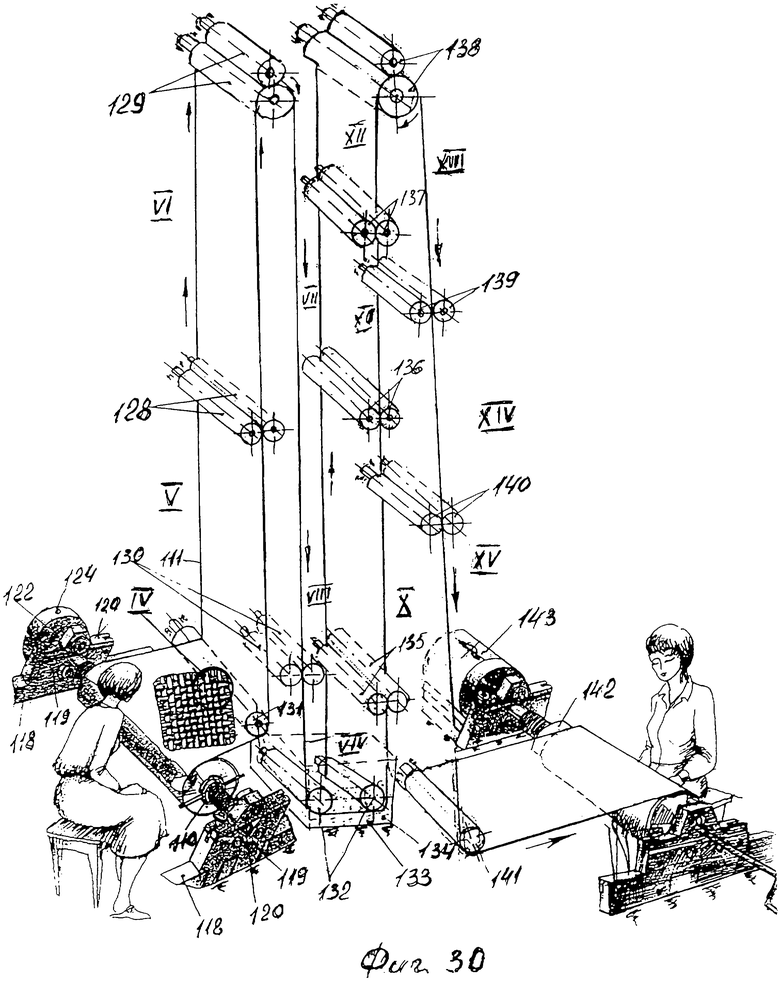

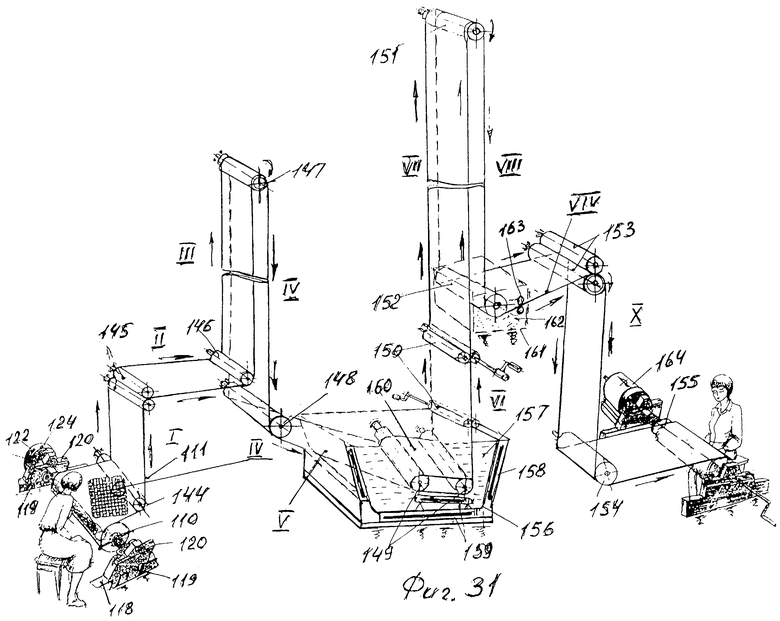

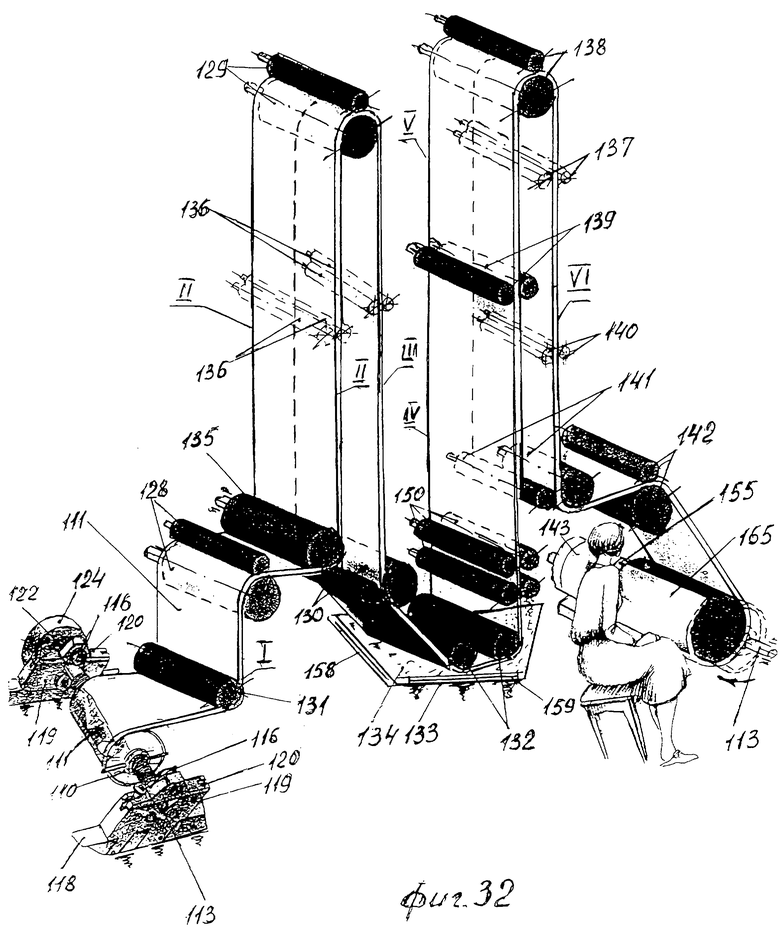

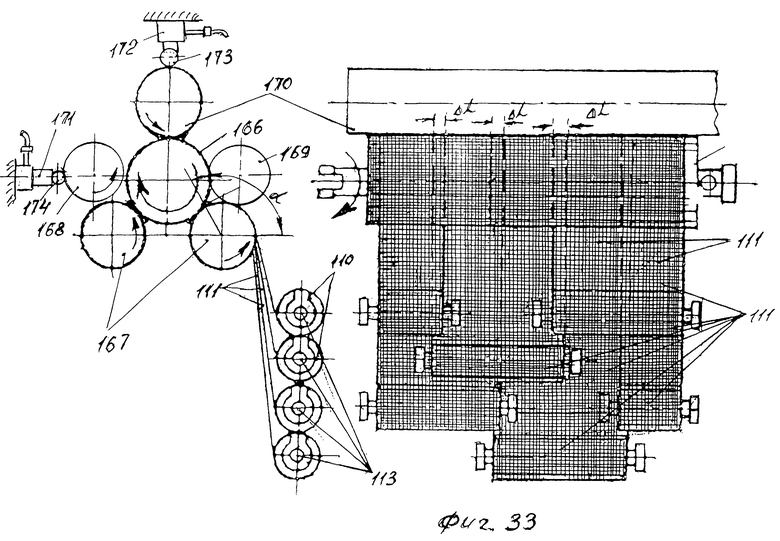

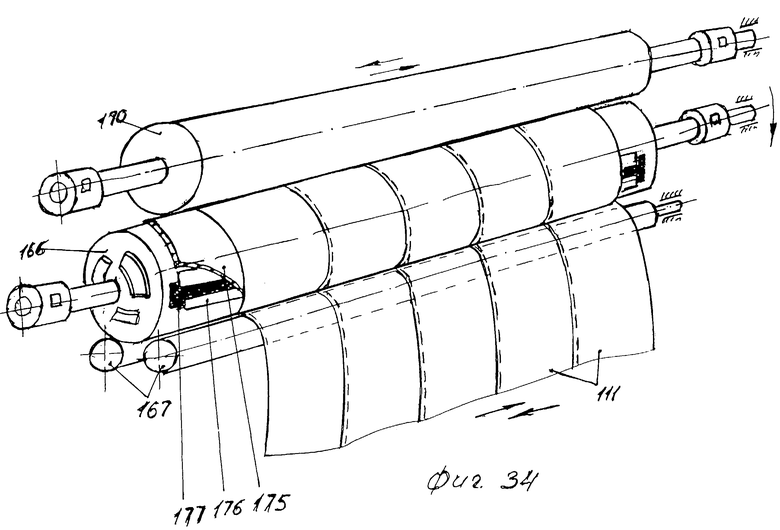

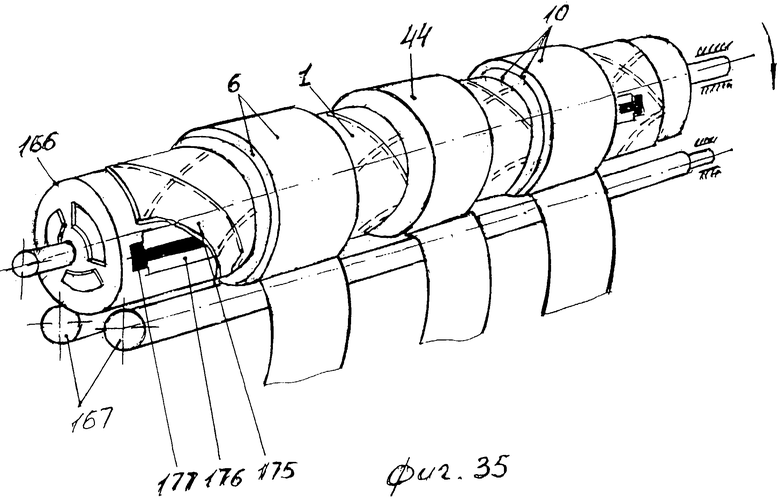

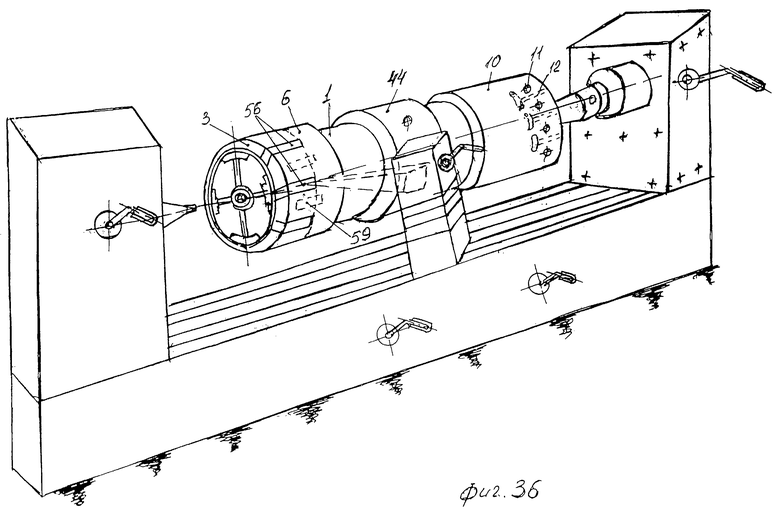

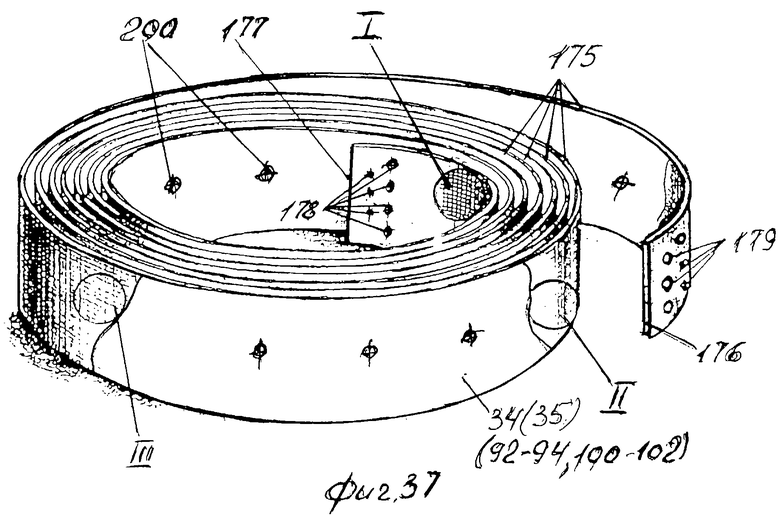

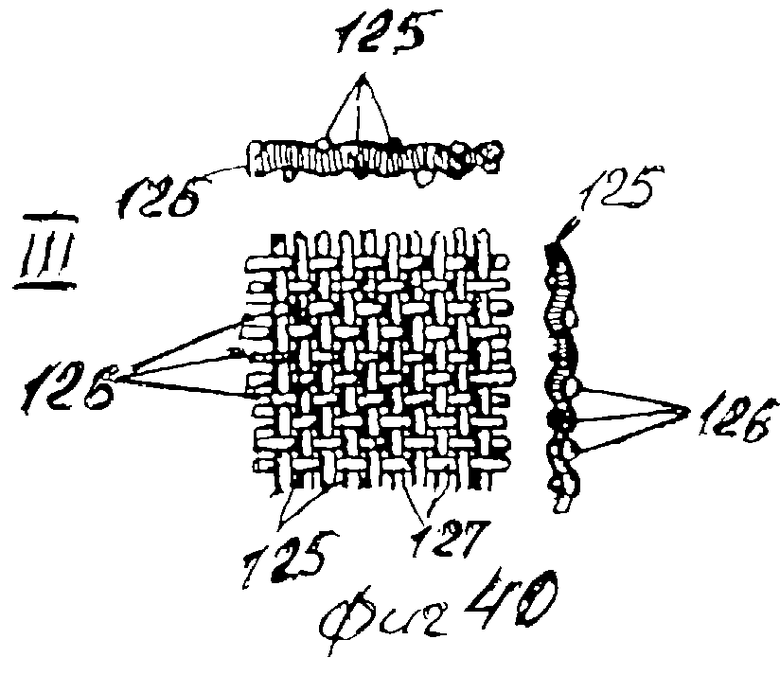

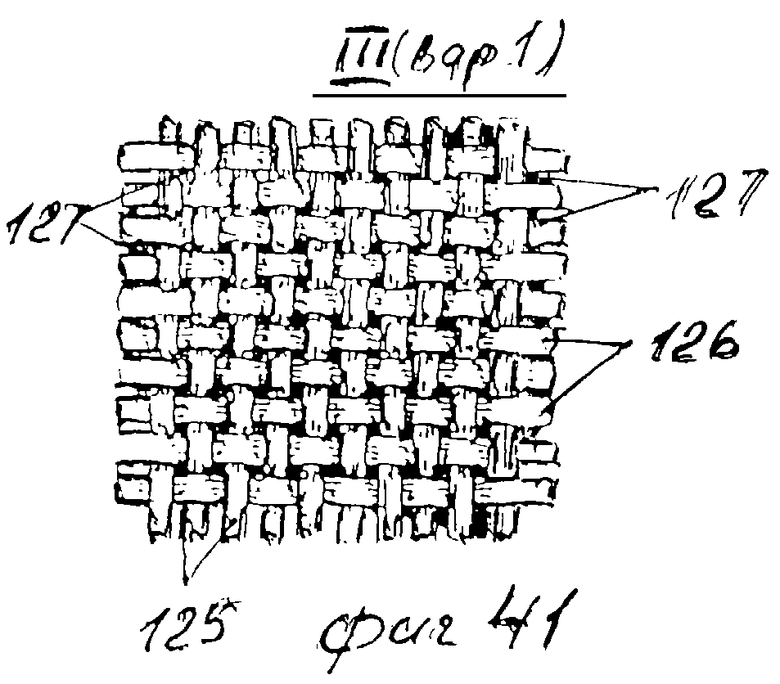

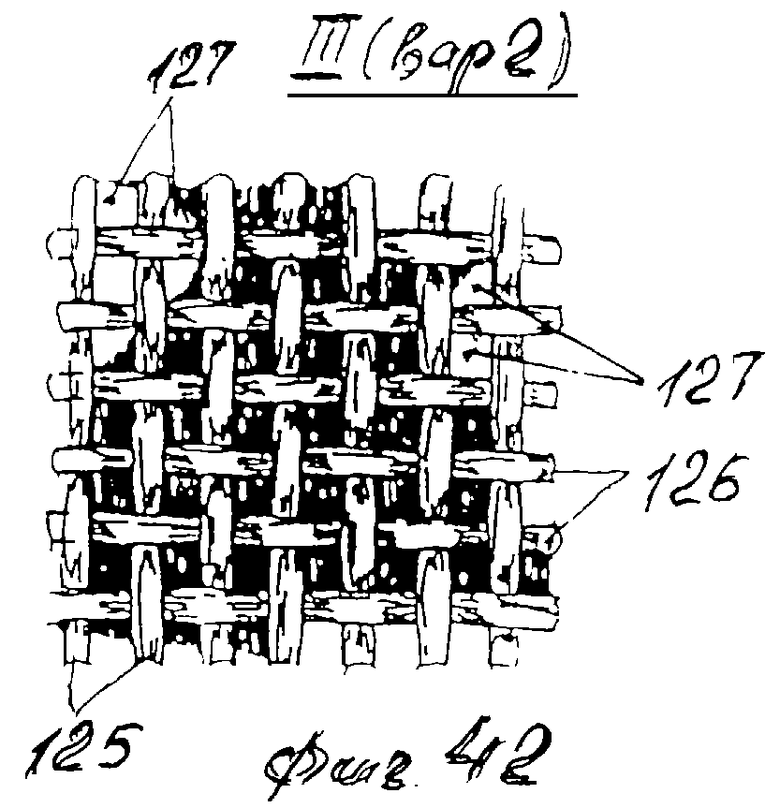

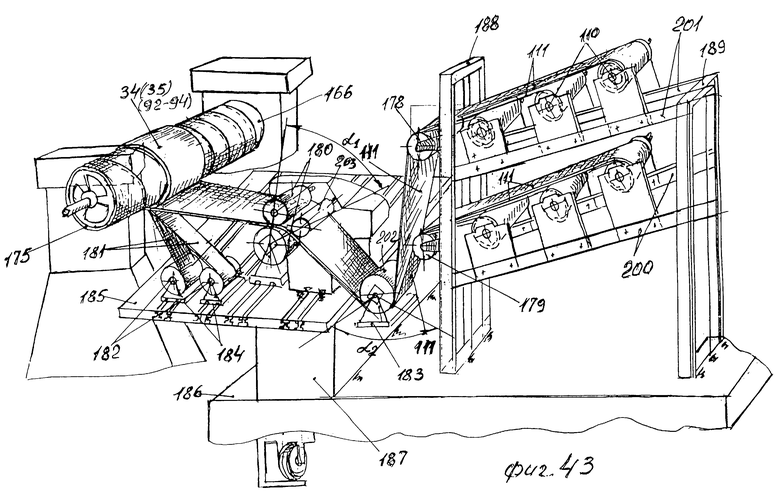

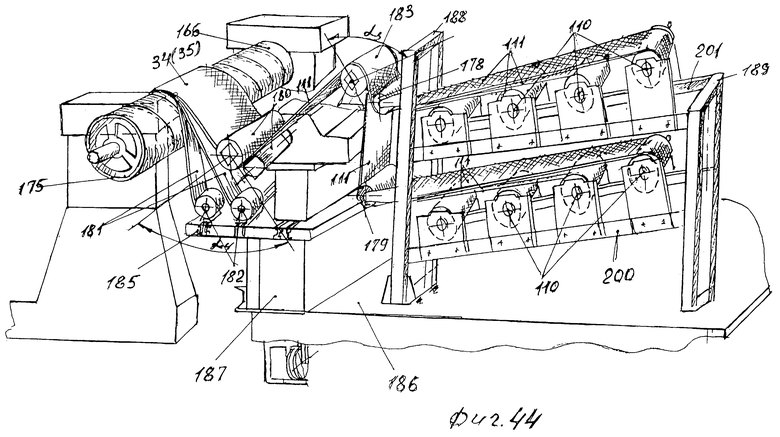

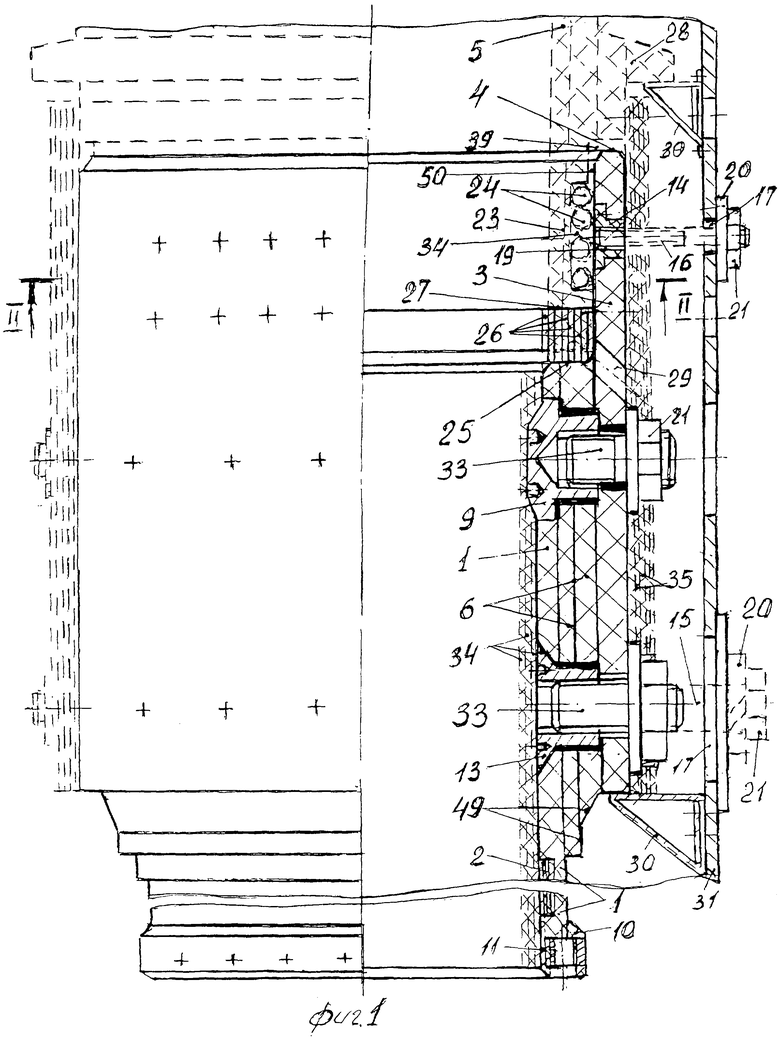

1. Труба-оболочка из композиционных волокнистых материалов для защиты металлического каркаса газоотводящего ствола от воздействия дымовых газов, содержащая цилиндрический корпус, краевой опорный, опорно-стыковочный пояса, выполненные из слоев стеклотканого наполнителя и полимерного связующего, отличающаяся тем, что дополнительно снабжена срединным поясом и наружным кольцевым цилиндрическим выступом, причем корпус трубы-оболочки, его краевой опорный, опорно-стыковочный и срединные пояса и наружный кольцевой цилиндрический выступ выполнены многослойными - от 10 до 50 слоев для цилиндрической части корпуса и наружного цилиндрического выступа и до 200 слоев для его краевого опорного, опорно-стыковочного и срединного цилиндрических поясов, каждый слой которых образован из двух систем переплетенных стеклонитей в виде стеклоткани с расположением стеклонитей основы в кольцевом направлении, а стеклонитей утка - в осевом направлении ее корпуса с соотношением стеклонитей основы и утка от 1:1 до 5:1, при этом композиционный материал ее корпуса выполнен в объемном соотношении переплетенных стеклонитей и полимерного связующего от 1:0,2 до 1:0,8, а в качестве связующего содержит полимерную композицию из эпокситрифенольного связующего ЭТФ - 65÷75% и фенолоформальдегидного связующего - 25÷35%, например, резольного типа марки СФ-340А, при этом наружный кольцевой цилиндрический выступ выполнен методами намотки в виде цельномотаной с опорным краевым поясом корпуса оболочки или упругогибкой ленточной спирали УГЛС из композиционных волокнистых материалов и/или собран из установленных на его наружной поверхности пластинчатых элементов с образованием между ними продольных пазов и закрепленных со слоями краевого опорного пояса корпуса клеевой отвержденной массой и/или металлическими, например, втулочно-болтовыми, втулочно-шпилечными, и/или втулочно-штифтовыми соединительными элементами, установленными со стороны внутренней полости корпуса и наружной цилиндрической поверхности концевого выступа.2. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса выполнена с сатиновым, полотняным, саржевым, кордным и/или косоугольно продольно-поперечным переплетением двух систем стеклонитей.3. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса с косоугольно продольно-поперечным переплетением двух систем стеклонитей выполнена с соотношением нитей продольного направления к косоугольному 2:1.4. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса выполнена из крученых алюмоборосиликатных стеклонитей с круткой от 5 до 250 круток/метр и/или из ровницы.5. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса покрыта парафиновым замасливателем с его содержанием до 2%.6. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса одновременно покрыта парафиновым замасливателем с содержанием его от 0.05 до 0,6% и аппретом, например, марок АГМ-3 или АГМ-9 с содержанием аппрета от 0,05 до 2%.7. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса покрыта "прямым" замасливателем из кремнеорганических соединений, например, из диэтиламинометилтриэтоксисилана и/или эпоксипропилтриэтоксисилана с содержанием кремнеорганического замасливателя от 0,05 до 1,5%.8. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что ее корпус выполнен с наружным цилиндрическим выступом, расположенным со стороны его верхнего краевого торца.9. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что ее наружный цилиндрический выступ выполнен с продольными пазами и/или надрезами.10. Труба-оболочка из композиционных волокнистых материалов по п.1, отличающаяся тем, что ее наружный цилиндрический выступ выполнен с радиально ориентированными металлическими резьбовыми втулками с опорными отбортовками.11. Труба-оболочка из композиционных волокнистых материалов для защиты металлического каркаса газоотводящего ствола от воздействия дымовых газов, содержащая цилиндрический корпус, краевой опорный и опорно-стыковочный пояса, выполненные из слоистого стеклотканого наполнителя и полимерного связующего, отличающаяся тем, что дополнительно снабжена срединным поясом и наружным кольцевым цилиндрическим выступом, причем корпус трубы-оболочки, его краевой опорный, опорно-стыковочный и срединный пояса и наружный кольцевой цилиндрический выступ выполнены многослойными от 10 до 50 слоев для цилиндрической части корпуса и до 200 слоев для его краевого опорного, опорно-стыковочного и срединного поясов, каждый из которых образован из двух систем переплетенных стеклонитей в виде стеклоткани с расположением стеклонитей основы в кольцевом направлении, а стеклонитей утка - в осевом направлении ее корпуса с соотношением стеклонитей основы и утка от 1:1 до 5:1, при этом композиционный материал ее корпуса выполнен в объемном соотношении переплетенных стеклонитей и полимерного связующего от 1:0,2 до 1:0,8, а в качестве связующего содержит полимерную композицию из эпокситрифенольного связующего ЭТФ - 65÷75% и анилинофенолоформальдегидного связующего - 25÷35%, при этом наружный кольцевой выступ выполнен методами намотки в виде цельномотаной с опорным краевым поясом корпуса оболочки или упругогибкой ленточной спирали УГЛС из композиционных волокнистых материалов и/или собран из установленных на его наружной поверхности пластинчатых элементов с образованием между ними продольных пазов и закрепленных со слоями краевого опорного пояса корпуса клеевой отвержденной массой и/или металлическими, например, втулочно-болтовыми, втулочно-шпилечными, и/или втулочно-штифтовыми соединительными элементами, установленными со стороны внутренней полости корпуса и наружной цилиндрической поверхности кольцевого выступа.12. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса выполнена с сатиновым, полотняным, саржевым, кордным и/или косоугольно продольно-поперечным переплетением двух систем стеклонитей.13. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса с косоугольно продольно-поперечным переплетением двух систем стеклонитей выполнена с соотношением нитей продольного направления к косоугольному 2:1.14. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса выполнена из крученых алюмоборосиликатных стеклонитей с круткой от 5 до 250 круток/метр и/или из ровницы.15. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса покрыта парафиновым замасливателем с его содержанием до 2%.16. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса одновременно покрыта парафиновым замасливателем с содержанием его от 0,05 до 0,6% и аппретом, например, марок АГМ-3 или АГМ-9 с содержанием аппрета от 0,05 до 2%.17. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса покрыта "прямым" замасливателем из кремнеорганических соединений, например, из диэтиламинометилтриэтоксисилана и/или эпоксипропилтриэтоксисилана с содержанием кремнеорганического замасливателя от 0,05 до 1,5%.18. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что ее корпус выполнен с наружным цилиндрическим выступом, расположенным со стороны его верхнего краевого торца.19. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что ее наружный цилиндрический выступ выполнен с продольными пазами и/или надрезами.20. Труба-оболочка из композиционных волокнистых материалов по п.11, отличающаяся тем, что ее наружный цилиндрический выступ выполнен с радиально ориентированными металлическими резьбовыми втулками с опорными отбортовками.21. Труба-оболочка из композиционных волокнистых материалов для защиты металлического каркаса газоотводящего ствола от воздействия дымовых газов, содержащая цилиндрический корпус, краевой и опорно-стыковочные пояса, выполненные из слоистого стеклотканого наполнителя и полимерного связующего, отличающаяся тем, что дополнительно снабжена срединным поясом и наружным кольцевым цилиндрическим выступом, причем корпус трубы-оболочки, его краевой опорный, опорно-стыковочный и срединный пояса и наружный кольцевой цилиндрический выступ выполнены многослойными от 10 до 50 слоев для цилиндрической части корпуса и до 200 слоев для его краевого опорного, опорно-стыковочного и срединного поясов, каждый из которых образован из двух систем переплетенных стеклонитей в виде стеклоткани с расположением стеклонитей основы в кольцевом направлении, а стеклонитей утка - в осевом направлении ее корпуса с соотношением стеклонитей основы и утка от 1:1 до 5:1, при этом композиционный материал ее корпуса выполнен в объемном соотношении переплетенных стеклонитей и полимерного связующего от 1:0,2 до 1:0,8, а в качестве связующего содержит полимерную композицию из эпокситрифенольного связующего ЭТФ - 65÷75% и смеси - 25÷35% из анилинофенолоформальдегидного и фенолоформальдегидного связующих с соотношением компонентов от 1:1 до 1:0,1, при этом наружный цилиндрический выступ выполнен методами намотки в виде цельномотаной с опорным поясом корпуса оболочки или упругогибкой ленточной спирали УГЛС из композиционных волокнистых материалов и/или собран из установленных на его наружной поверхности пластинчатых элементов с образованием между ними продольных пазов и закрепленных со слоями краевого опорного пояса корпуса клеевой отвержденной массой и/или металлическими, например, втулочно-болтовыми, втулочно-шпилечными, и/или втулочно-штифтовыми соединительными элементами, установленными со стороны внутренней полости корпуса и наружной цилиндрической поверхности кольцевого выступа.22. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса выполнена с сатиновым, полотняным, саржевым, кордным и/или косоугольно продольно-поперечным переплетением двух систем стеклонитей.23. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса с косоугольно продольно-поперечным переплетением двух систем стеклонитей выполнена с соотношением нитей продольного направления к косоугольному 2:1.24. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса выполнена из крученых алюмоборосиликатных стеклонитей с круткой от 5 до 250 круток/метр и/или из ровницы.25. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса покрыта парафиновым замасливателем с его содержанием до 2%.26. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса одновременно покрыта парафиновым замасливателем с содержанием его от 0,05 до 0,6% и аппретом, например, марок АГМ-3 или АГМ-9 с содержанием аппрета от 0,05 до 2%.27. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что стеклоткань слоев композиционного материала ее корпуса покрыта "прямым" замасливателем из кремнеорганических соединений, например, из диэтиламинометилтриэтоксисилана и/или эпоксипропилтриэтоксисилана с содержанием кремнеорганического замасливателя от 0,05 до 1,5%.28. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что ее корпус выполнен с наружным цилиндрическим выступом, расположенным со стороны его верхнего краевого торца.29. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что ее наружный цилиндрический выступ выполнен с продольными пазами и/или надрезами.30. Труба-оболочка из композиционных волокнистых материалов по п.21, отличающаяся тем, что ее наружный цилиндрический выступ выполнен с радиально ориентированными металлическими резьбовыми втулками с опорными отбортовками.31. Способ изготовления трубы-оболочки из композиционных волокнистых материалов, заключающийся в намотке на вращающуюся оправку "препрегового" стеклотканого наполнителя, состоящего из систем стеклонитей, пропитанных полимерным связующим, совместной их термообработкой и съемом с оправки, отличающийся тем, что последовательное образование методами намотки ее цилиндрической части, срединного, опорно-стыковочного и краевого цилиндрического выступов производят "препреговым" стеклотканым наполнителем с нахлестом полотен стеклотканого наполнителя от 35 до 50 мм и при этом намотку на оправку производят с проплавлением полимерного связующего греющим валом или валами при скорости вращения оправки 0,5÷1,2 об/мин, усилий прикатки слоев 10-12 тс при формовании цилиндрической части и 1-4,5 тс при формовании опорно-стыковочного, срединного и краевого опорного поясов ее корпуса и натяжений от 225÷325 кгс при наслаивании на оправку полотен шириной 800-1000 мм, образующих цилиндрическую часть конструкции, и 50-150 кгс при наслаивании на оправку полотен шириной 150-400 мм, образующих при намотке краевой опорный, срединный и стыковочный пояса, и наружный кольцевой выступ, температуре разогрева полимерного "препрегового" связующего на греющем вале или валах от 100 до 150°С, причем армирующий наполнитель используют в виде "препреговой" стеклоткани с соотношением нитей основы полотен в направлении их движений к оправке и нитей утка поперек основы от 1:1 до 5:1, в качестве полимерного связующего используют композицию из эпокситрифенольного связующего ЭТФ - 65÷75% и фенолоформальдегидного связующего - 25÷35%, например, резольного типа марки СФ-340А, при объемном соотношении нитей стеклоткани и полимерного связующего в материале трубы-оболочки от 1:0,2 до 1:0,8 и при этом отверждение материала трубы-оболочки ведут в закрытой термокамере совместно с оправкой по следующему режиму: равномерный подъем температуры до 95÷105°С - не менее 3-4 ч; равномерный подъем температуры от 105 до 130°С - 2-3 ч; равномерный подъем температуры от 130 до 170°С - не менее 3 ч; выдержка при 150÷170°С - в течение 10-15 ч; равномерное охлаждение отвержденной заготовки трубы-оболочки до 50÷60°С - в течение 3-6 ч с последующим проведением операций по съему заготовки с оправки, отмотке защитной технологической рубашки, мехобработке, сверлению отверстий, установке в них стыковочных и/или крепежных узлов и их совместной опрессовке.32. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.31, отличающийся тем, что намотку утолщенных срединных опорных и стыковочных поясов и наружного кольцевого выступа ведут в 2-5 заправок стеклотканого наполнителя с изменением усилий прикатки слоев дополнительным валом или валами в зависимости от порядка заправки по следующему режиму: 2-я заправка - 4-4,5 тс; 3-я заправка - 3-4 тс; 4-я заправка - 1,5-3 тс; 5-я заправка- 1-1,5 тс.33. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.31, отличающийся тем, что армирующий наполнитель для заготовки конструкции используют в виде "препреговой" стеклоткани с сатиновым, полотняным, саржевым, кордным или косоугольно продольно-поперечным переплетением стеклонитей.34. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.31, отличающийся тем, что в качестве армирующего наполнителя для заготовки трубы-оболочки используют "препреговый" стеклотканый наполнитель, образованный из стеклонитей, переплетенных методом косоугольной продольно-поперечной намотки с соотношением нитей продольного направления к косоугольному 2:1.35. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.31, отличающийся тем, что в качестве стеклонитей для получения "препрегового" стеклотканого наполнителя, применяемого для получения заготовки трубы-оболочки, используют алюмоборосиликатные стеклонити с диаметральными размерами от 5 до 15 мкм, круткой от 5 до 250 круток/метр и/или из ровницы.36. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.31, отличающийся тем, что стеклонити для получения "препрегового" стеклотканого наполнителя применяют с покрытием из парафинового и/или кремнеорганического замасливателя.37. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.31, отличающийся тем, что стеклоткань для получения "препрегового" стеклотканого наполнителя применяют с удалением замасливателя до 0,05÷1% методом расшлихтовки (температурного отжига) при температурах 150÷450°С и/или химической отмывкой до 0,3÷0,6%, например, водными растворами моющих средств или органическими растворителями.38. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.31, отличающийся тем, что стеклоткань для получения "препрегового" стеклотканого наполнителя для формования слоев материала трубы-оболочки перед пропиткой (покрытием) полимерным связующим вначале расшлихтовывают с удалением замасливателя до 0,05÷1%, а затем дополнительно покрывают аппретным раствором, например, АГМ-3 или АГМ-8, до 0,5-1,5%.39. Способ изготовления трубы-оболочки из композиционных волокнистых материалов, заключающийся в намотке на вращающуюся оправку "препрегового" стеклотканого наполнителя, состоящего из систем стеклонитей, пропитанных полимерным связующим, совместной их термообработкой и съемом с оправки, отличающийся тем, что последовательное образование методами намотки ее цилиндрической части, срединного, опорно-стыковочного и краевого цилиндрического поясов и наружного цилиндрического выступа производят "препреговым" стеклотканым наполнителем с нахлестом полотен стеклотканого наполнителя от 5 до 50 мм и при этом намотку на оправку производят с проплавлением полимерного связующего греющим валом или валами при скорости вращения оправки 0,5÷1,2 об/мин (0,07÷0,03 м/с), усилий прикатки слоев 10-12 тс. при формовании цилиндрической части трубы-оболочки и 1-4,5 тс при формовании опорно-стыковочного, срединного и краевого опорного поясов ее корпуса и натяжений от 225÷325 кгс при наслаивании на оправку полотен шириной 800-1000 мм, образующих цилиндрическую часть конструкции, и 50÷150 кгс при наслаивании на оправку полотен шириной 150-400 мм, образующих при намотке краевой опорный, срединный, стыковочный пояса и наружный кольцевой выступ, температуре разогрева полимерного "препрегового" связующего на греющем вале или валах от 100 до 150°С, причем армирующий наполнитель используют в виде "препреговой" стеклоткани с соотношением стеклонитей основы и утка от 1:1 до 5:1, в качестве полимерного связующего используют композицию из эпокситрифенольного связующего ЭТФ - 65÷75% и анилинофенолоформальдегидного связующего АФФ - 25÷35% при объемном соотношении стеклонитей "препреговой" стеклоткани и полимерного связующего в материале трубы-оболочки от 1:0,2 до 1:0,8 и при этом отверждение материала трубы-оболочки ведут в закрытой термокамере совместно с оправкой по следующему режиму: равномерный подъем температуры до 95÷105°С - не менее 3-4 ч; равномерный подъем температуры от 105 до 130°С - 2-3 ч; равномерный подъем температуры от 130 до 170°С - не менее 3 ч; выдержка при температуре 150÷170°С - в течение 2-3 ч; равномерный подъем температуры до 200÷220°С - 2-3 ч; выдержка при температуре 200÷220°С - не менее 12 ч; равномерное охлаждение отвержденной заготовки трубы-оболочки до 50÷60°С - в течение 3-6 ч с последующим проведением операций по съему заготовки с оправки, отмотке защитной технологической рубашки, мехобработке, сверлению отверстий, установке в них стыковочных и/или крепежных узлов и их совместной обработке.40. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.39, отличающийся тем, что намотку утолщенных срединных опорных и стыковочных поясов и наружного кольцевого выступа ведут в 2-5 заправок "препрегового" наполнителя с изменением усилий прикатки слоев дополнительным валом или валами в зависимости от порядка заправки по следующему режиму: 2-я заправка - 4-4,5 тс; 3-я заправка - 3-4 тс; 4-я заправка-1,5-3 тс; 5-я заправка - 1-1,5 тс.41. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.39, отличающийся тем, что армирующий наполнитель для заготовки трубы-заготовки используют в виде "препреговой" стеклоткани с сатиновым, полотняным, саржевым, кордным и/или косоугольно продольно-поперечным переплетением стеклонитей.42. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.39, отличающийся тем, что в качестве армирующего наполнителя для заготовки трубы-оболочки используют "препреговый" стеклотканый наполнитель, образованный из стеклонитей, переплетенных методом косоугольно продольно-поперечной намотки с соотношением нитей продольного направления к косоугольному 2:1.43. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.39, отличающийся тем, что в качестве стеклонитей для получения "препрегового" стеклотканого наполнителя, применяемого для получения заготовки трубы-оболочки, используют алюмоборосиликатные стеклонити с диаметральными размерами от 5 до 15 мкм, круткой от 5 до 250 круток/метр и/или из ровницы.44. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.39, отличающийся тем, что стеклоткань для получения "препрегового" стеклотканого наполнителя, используемого для получения материала трубы-оболочки, применяют с покрытием, например, в виде парафинового или кремнеорганического замасливателя.45. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.39, отличающийся тем, что стеклоткань для получения "препрегового" стеклотканого наполнителя для заготовки трубы-оболочки применяют с удалением замасливателя до 0,05÷1% методом расшлихтовки (температурного отжига) при температурах 150÷450°С и/или химической отмывкой до 0,3÷0,6%, например, водными растворами моющих средств или органическими растворителями.46. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.39, отличающийся тем, что стеклоткань для получения "препрегового" стеклотканого наполнителя для формования слоев материала трубы-оболочки перед пропиткой полимерным связующим вначале расшлихтовывают с удалением замасливателя до 0,05÷1%, а затем дополнительно покрывают аппретным раствором, например, АГМ-3 или АГМ-8, до 0,5÷1,5%.47. Способ изготовления трубы-оболочки из композиционных волокнистых материалов, заключающийся в намотке на вращающуюся оправку "препрегового" стеклотканого наполнителя, состоящего из систем стеклонитей, пропитанных полимерным связующим, совместной их термообработкой и съемом с оправки, отличающийся тем, что последовательное образование методами намотки ее цилиндрической части, срединного, опорно-стыковочного и краевого цилиндрического поясов и наружного цилиндрического выступа производят "препреговым" стеклотканым наполнителем с нахлестом полотен стеклотканого наполнителя от 5 до 50 мм и при этом намотку на оправку производят с проплавлением полимерного связующего греющим валом или валами при скорости вращения оправки 0,5÷1,2 об/мин (0,07÷0,03 м/с), усилий прикатки слоев 10-12 тс при формовании цилиндрической части трубы-оболочки и 1-4 тс при формовании опорно-стыковочного, срединного и краевого опорного поясов ее корпуса и натяжений от 225÷325 ктс при наслаивании на оправку полотен шириной 800-1000 мм, образующих цилиндрическую часть конструкции и 50÷150 кгс при наслаивании на оправку полотен шириной 150-400 мм, образующих при намотке опорный, срединный и стыковочный пояса и наружный кольцевой выступ, температуре разогретого полимерного "препрегового" связующего на греющем вале или валах от 100 до 150°С, причем армирующий наполнитель используют в виде "препреговой" стеклоткани с соотношением стеклонитей основы полотен в направлении их движений к оправке и стеклонитей утка поперек основы от 1:1 до 5:1, в качестве полимерного связующего используют композицию из эпокситрифенольного связующего ЭТФ - 65÷75% и гибридного связующего - 25÷35%, состоящего из анилинофенолоформальдегидного и фенолоформальдегидного связующих с соотношением компонентов от 1:1 до 1:0,1 при объемном соотношении стеклонитей "препреговой" стеклоткани и полимерного связующего в материале трубы-оболочки от 1:0,2 до 1:0,8 и при этом отверждение материала трубы-оболочки ведут в закрытой термокамере совместно с оправкой по следующему режиму: равномерный подъем температуры до 95÷105°С - не менее 3-4 ч; равномерный подъем температуры от 105 до 130°С - 2-3 ч; равномерный подъем температуры от 130 до 170°С - не менее 3 ч; выдержка при 150÷170°С - в течение 10-15 ч; равномерное охлаждение отвержденной заготовки трубы-оболочки до 50÷60°С - в течение 3-6 ч с последующим проведением операций по съему заготовки с оправки, отмотке защитной технологической рубашки, мехобработке, сверлению отверстий, установке в них стыковочных и/или крепежных узлов и их совместной опрессовке.48. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.47, отличающийся тем, что намотку краевого опорного, срединного, стыковочного поясов и наружного кольцевого выступа ведут в 2-5 заправок "препрегового" стеклотканого наполнителя с изменением усилий прикатки слоев дополнительным валом или валами в зависимости от порядка заправки по следующему режиму: 2-я заправка-4-4,5 тс; 3-я заправка - 3-4 тс; 4-я заправка-1,5-3 тс; 5-я заправка- 1-1,5 тс.49. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.47, отличающийся тем, что армирующий наполнитель для заготовки трубы-оболочки используют в виде "препреговой" стеклоткани с сатиновым, полотняным, саржевым, кордным и/или косоугольно продольно-поперечным переплетением нитей.50. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.47, отличающийся тем, что в качестве армирующего наполнителя для заготовки трубы-оболочки используют "препреговый" стеклотканый наполнитель, образованный из стеклоткани с косоугольно продольно-поперечным переплетением двух систем стеклонитей с соотношением нитей продольного направления к косоугольному 2:1.51. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.47, отличающийся тем, что в качестве стеклоткани для получения "препрегового" стеклотканого наполнителя используют алюмоборосиликатную стеклоткань с диаметральными размерами стеклонитей от 5 до 15 мкм и круткой от 5 до 250 круток/метр и/или из ровницы.52. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.47, отличающийся тем, что стеклоткань для получения "препрегового" стеклотканого наполнителя применяют с покрытием из парафинового и/или кремнеорганического замасливателя.53. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.47, отличающийся тем, что стеклоткань для получения "препрегового" стеклотканого наполнителя применяют с удалением замасливателя до 0,05÷1% методом расшлихтовки (температурного отжига) при температурах 150÷450°С и/или химической отмывкой до 0,3÷0,6%, например, водными растворами моющих средств или органическими растворителями.54. Способ изготовления трубы-оболочки из композиционных волокнистых материалов по п.47, отличающийся тем, что стеклоткань для получения "препрегового" стеклотканого наполнителя перед пропиткой (покрытием) полимерным связующим вначале расшлихтовывают с удалением замасливателя до 0,5÷1%, а затем дополнительно покрывают аппретным раствором, например, АГМ-3 или АГМ-8, до 0,5÷1,5%.55. Способ стыковки трубы-оболочки из композиционных волокнистых материалов со смежной трубой-оболочкой газоотводящего ствола дымовой трубы, включающий поэтапные операции их центровки и одевания, например, на концевой цилиндрический пояс смежной конструкции, снабженный средствами герметизации, размещенными в канавках пояса, наружного цилиндрического выступа трубы-оболочки с образованием телескопического соединения между наружной поверхностью пояса и внутренней поверхностью кольцевого наружного выступа, отличающийся тем, что на первом этапе стыковки трубу-оболочку посредством ее опорного, и/или опорных, и/или стыковочных поясов подвешивают на один или несколько кронштейнов каркаса газоотводящего ствола, на втором этапе стыковки его наружный кольцевой выступ разжимают по периметру, например, путем вворачивания в резьбовые втулки, установленные в кольцевом наружном выступе (или смежном с ним краевом опорном поясе), например, шпилек и заведения их за каркас газоотводящего ствола и навинчивания на них гаек с разжимом (увеличением) периметра наружного выступа относительно каркаса, на третьем этапе стыковки в разжатый кольцевой выступ сверху заводят кольцевой пояс вышерасположенной по высоте газоотводящего ствола корпуса трубы-оболочки и вывешивают ее с торцевым кольцевым зазором между стыкуемыми трубами посредством кронштейнов, а на последнем этапе снимают нагрузки с ввернутых шпилек с последующим вслед за этим уменьшением кольцевого зазора между сопрягаемыми поверхностями пояса и выступа до расчетных размеров герметизирующих средств, например, колец из упруговязкого прорезиненного герметизирующего материала.56. Способ стыковки трубы-оболочки из композиционных волокнистых материалов со смежной трубой-оболочкой газоотводящего ствола посредством поэтапной центровки ее наружного выступа относительно краевого пояса смежной конструкции и их одевания друг на друга с образованием телескопического соединения, отличающийся тем, что на первом этапе стыковки наружный цилиндрический выступ трубы-оболочки разрезают с образованием продольных пазов и/или надрезов, на втором этапе стыковки вывешивают трубу-оболочку на силовом каркасе газоотводящего ствола посредством кронштейнов, на третьем этапе разжимают внутренние поверхности выступа, например, за счет радиальной вытяжки его периметра относительно каркаса шпильками с гайками на концах, на четвертом этапе сверху (или снизу) заводят во внутренний выступ трубы-оболочки кольцевой пояс смежной конструкции, снимают радиальную вытяжку с наружного кольцевого выступа с обжатием средств герметизации (например, герметизирующих колец смежной конструкции за счет сил упругости выступа), а на последнем этапе осуществляют стяжку разрезанных частей наружного выступа, например, посредством установки в зонах продольных пазов выступа профилированных накладок и/или замотки вокруг пазов витков УГЛС из композиционных волокнистых материалов со склеиванием ее витков клеевой отвержденной массой или герметиком.57. Способ стыковки трубы-оболочки из композиционных волокнистых материалов со смежной трубой-оболочкой газоотводящего ствола с образованием между ними телескопического соединения, включающий поэтапные операции по заведению в наружный кольцевой выступ трубы-оболочки, выполненный с продольными пазами, внутреннего концевого пояса смежной конструкции и их совместное или раздельное вывешивание на силовом каркасе, отличающийся тем, что на первом этапе стыковки сборку корпусов труб-оболочек осуществляют в горизонтальном положении путем намотки между торцами выступа и пояса соединяемых труб-оболочек торцевой УГЛС, расположенной между торцами краевых опорных поясов соединяемых корпусов, на втором этапе стыковки сопряженные и осаженные на УГЛС корпуса труб-оболочек жестко скрепляют между собой, например, посредством радиально-ориентированных резьбовых штифтов и/или втулок и связанных с ними шпилек и болтов и в соединенном жестко связанном состоянии последовательно вывешивают на силовом каркасе посредством кронштейнов, на третьем этапе стыковки в вертикальном положении жесткое скрепление труб-оболочек освобождают путем снятия крепежных элементов и отмотки торцевой УГЛС, а образующиеся при этом кольцевые зазоры между трубами перекрывают витками УГЛС и/или профилированными накладками, которые жестко скрепляют клеевыми прослойками и/или металлическими элементами только с поверхностями краевого опорного пояса смежного корпуса или поверхностями цилиндрического выступа трубы-оболочки.