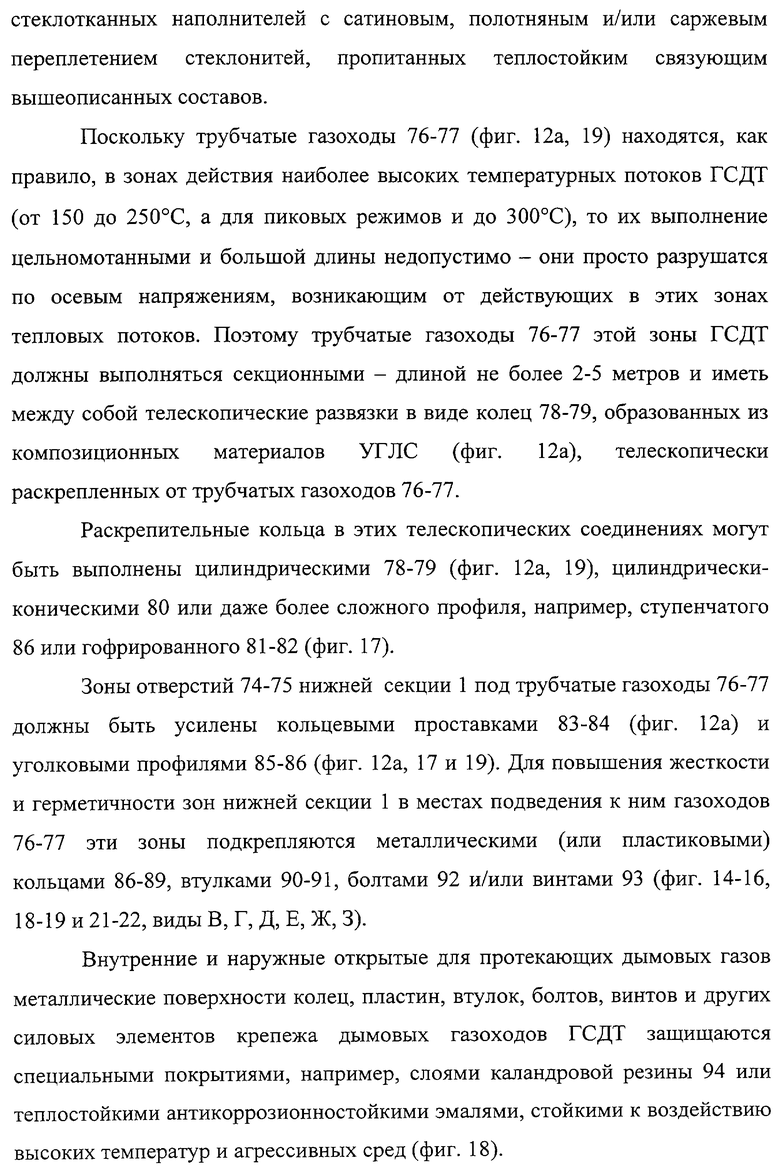

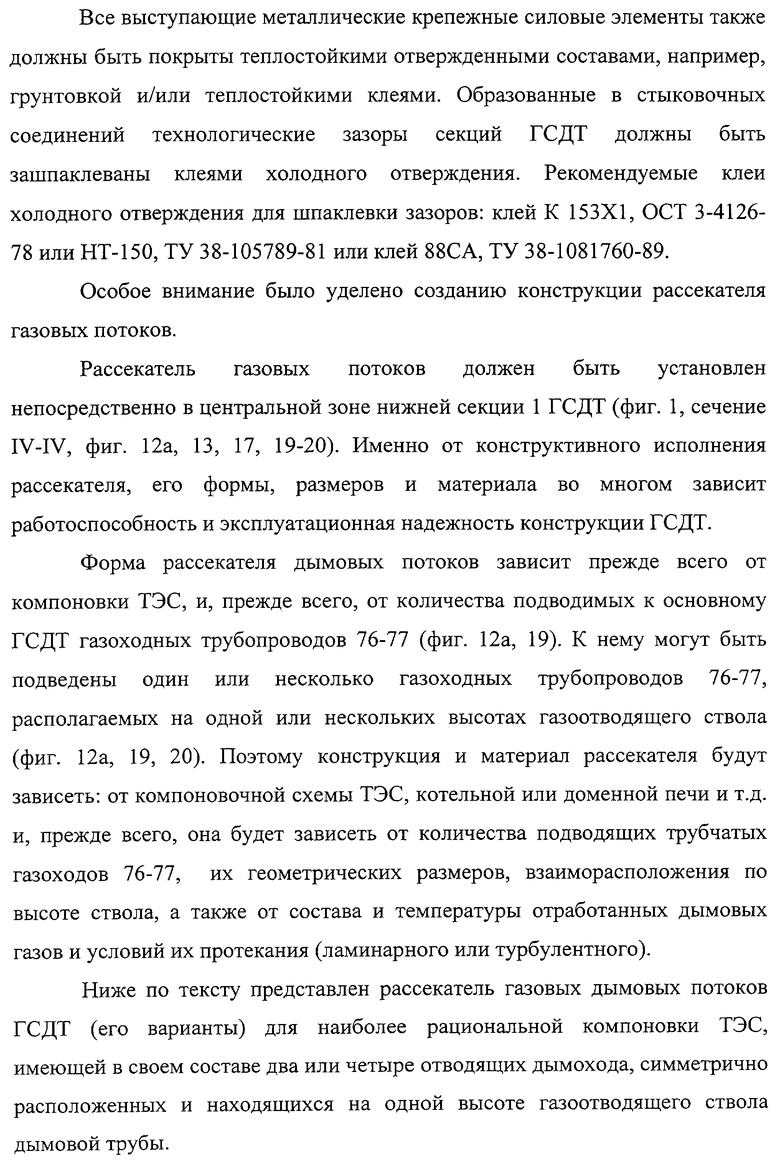

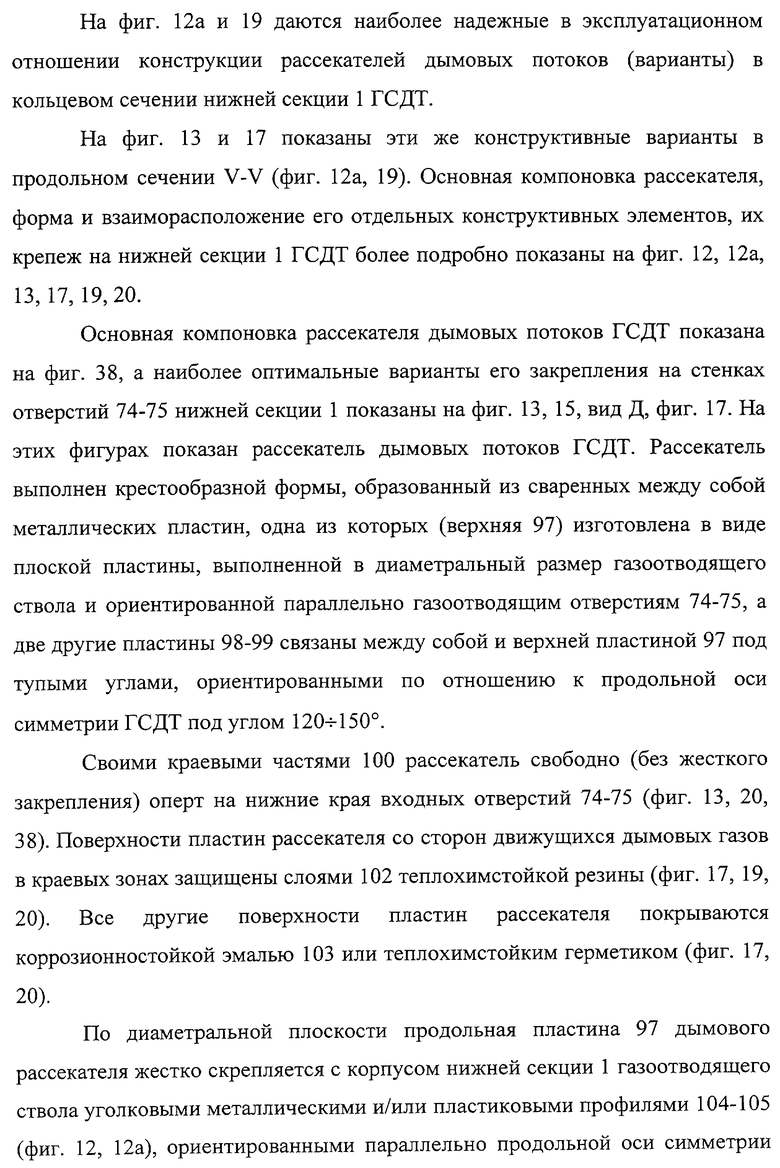

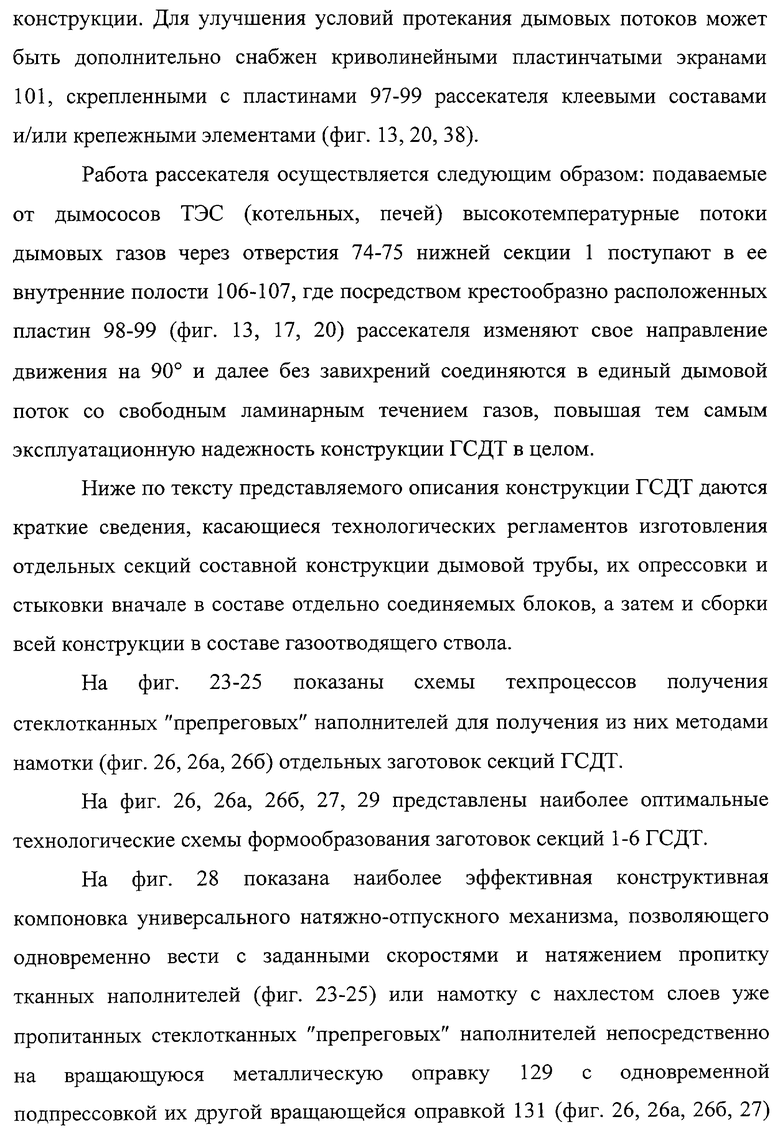

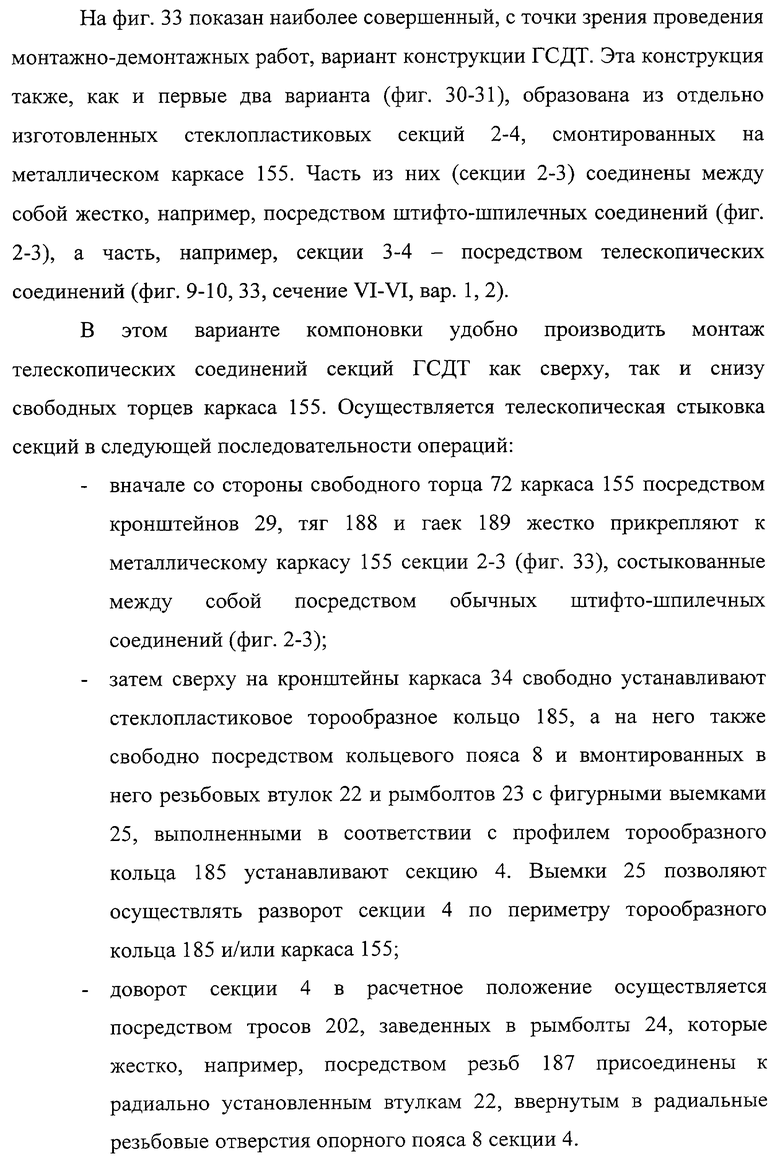

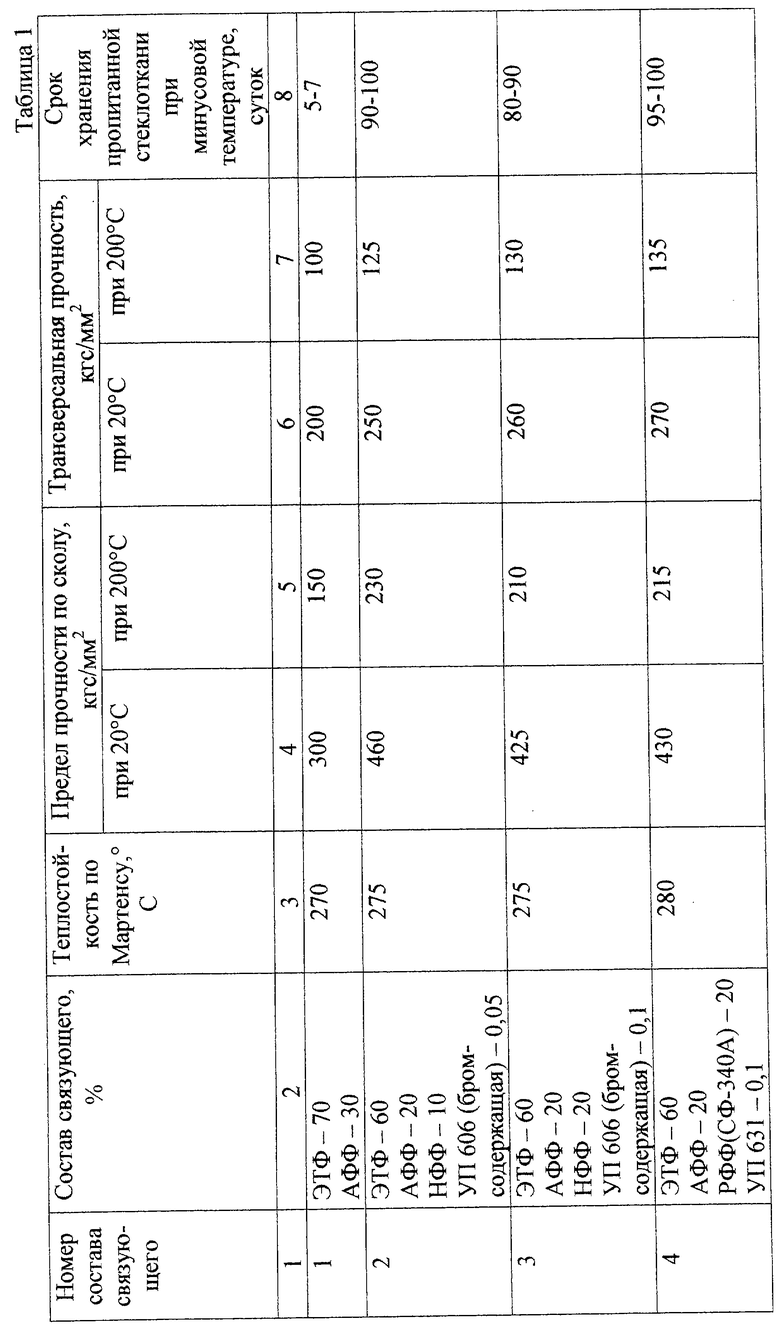

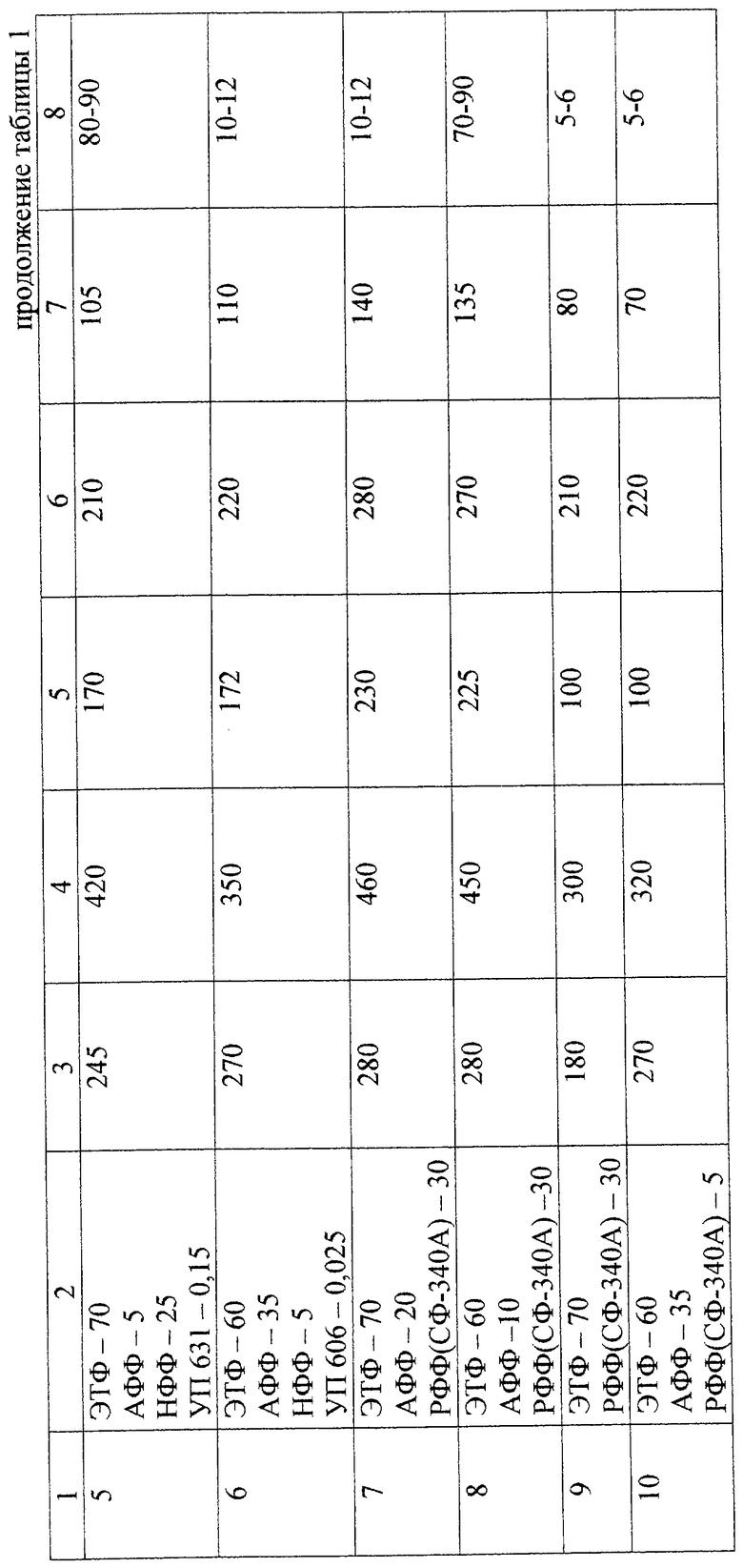

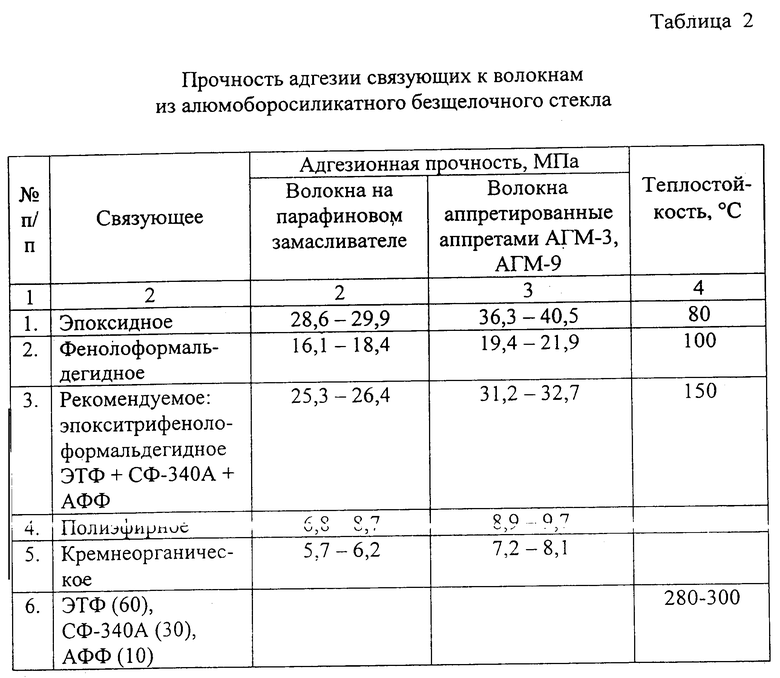

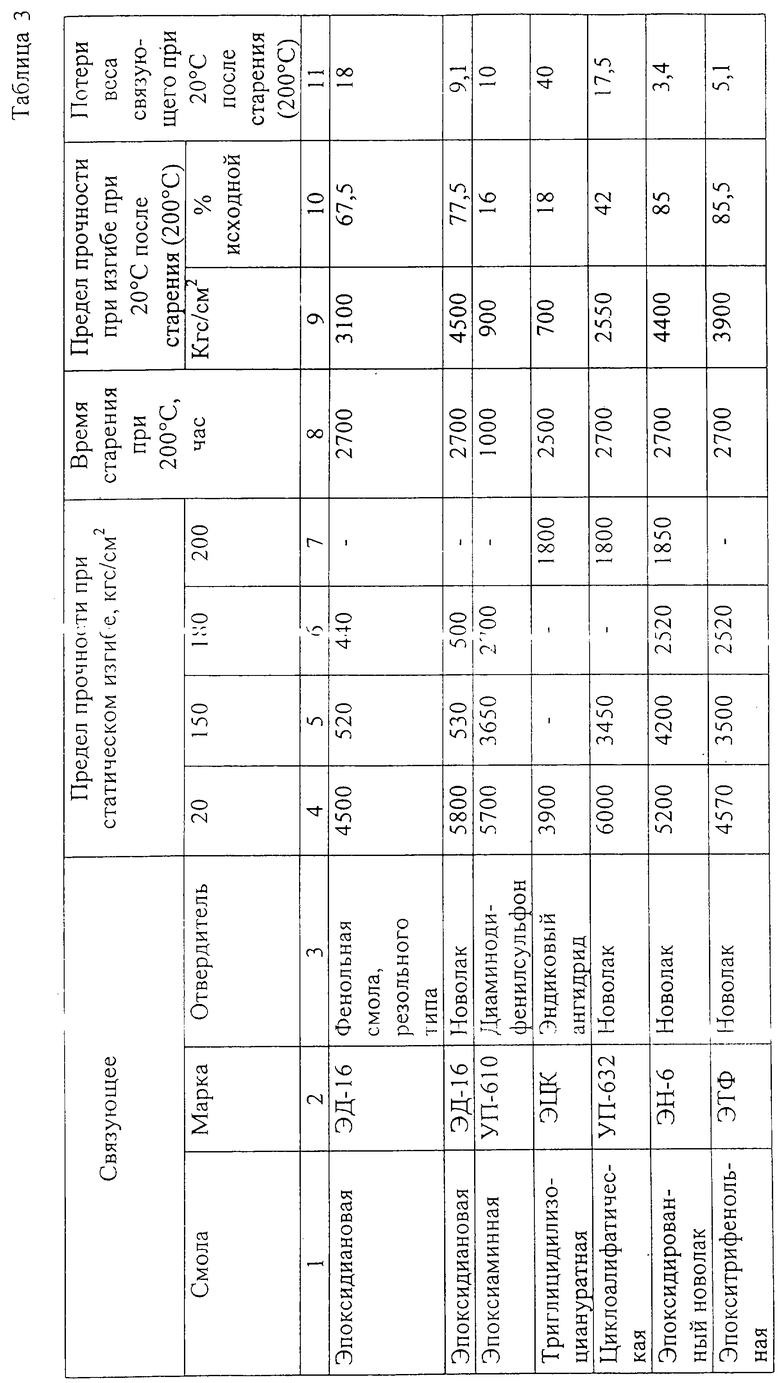

Изобретение относится к строительству и машиностроению и может быть использовано для защиты от воздействия дымовых газов газоотводящих стволов дымовых труб. Секции газоотводящего ствола (ГСДТ) выполнены многослойными (от пяти до пятидесяти слоев каждая - для цилиндрических частей секций и до двухсот слоев - для их опорных и стыковочных поясов) и каждый слой секций состоит из двух систем переплетенных нитей в виде стеклоткани с расположением нитей основы в кольцевом или спиральном направлении, а нитей утка - в осевом или спиральном направлении, при объемном соотношении нитей основы и утка от 1:1 до 5:1, причем композиционный материал каждого слоя секций выполнен в объемном соотношении переплетенных стеклонитей и полимерного связующего от 1:0,2 до 1:0,8 и в качестве полимерного связующего содержит составную композицию из эпокситрифенольного связующего ЭТФ (60-80%) и фенолоформальдегидного связующего (20-40%), например, марки СФ-340А, при этом кольцевые зазоры между секциями и/или несколькими состыкованными блоками секций образованы их сопрягаемыми краевыми кольцевыми поясами ступенчатой формы от 1 до 3 ступеней с кольцевыми проточками на краях и размещенными в них герметизирующими кольцевыми элементами в каждой из ступеней, при этом верхние пояски нижерасположенных ступеней от краевых торцов выполнены с продольными пазами и/или надрезами, подкрепленными снаружи местными кольцевыми многослойными накладками и/или упругогибкой ленточной спиралью из композиционных материалов, витки которой скреплены между собой клеевой отвержденной массой и/или винтами, штифтами или втулками. Каждая из сопрягаемых секций ГСДТ или каждый блок (звено) секций раздельно подвешен на силовом каркасе посредством кронштейнов и/или кольцевых поясков и шпангоутов. Секции ГСДТ имеют радиально ориентированные и ориентированные под наклоном к продольной оси конструкции сквозные отверстия для подвода во внутреннюю полость охлажденного агента, например атмосферного воздуха. Нижняя секция ГСДТ, закрепленная на силовом полу или фундаменте, выполнена с несколькими сквозными отверстиями, в которые заведены со средствами герметизации дымовые трубы для подвода дымовых потоков. На внутренней поверхности сквозных отверстий нижней секции установлен без закрепления с ними (со свободным опиранием) рассекатель дымовых потоков в виде жестко скрепленных между собой металлических пластинчатых элементов. В способе изготовления газоотводящего ствола дымовых труб намотку на оправки армирующего стеклотканого "препрегового" наполнителя производят с последовательным проплавлением полимерного связующего на опорно-греющих валках при скоростях движения армирующего наполнителя от 0,007 до 0,03 м/с, его натяжении от 10 до 80 кгс/см полотна с нахлестом слоев полотен от 5 до 30 мм, температурах разогрева связующего на греющих валках от 80 до 230oС и углах обхвата греющих валков движущегося наполнителя от 90 до 150o, причем армирующий наполнитель используют в виде "препреговой" стеклоткани с полотняным, сатиновым, саржевым переплетением стеклонитей с соотношением стеклонитей основы в кольцевом или спиральном направлении, а нитей утка в осевом или спиральном направлении от 1:1 до 5:1 и в качестве полимерного связующего применяют составную композицию из эпокситрифенольного связующего ЭТФ (60-80%) и резольного фенолоформальдегидного связующего, например, марки СФ-340А (20-40%) или смеси (20-40%), образованной из анилинофенолоформальдегидного АФФ и резольного фенолоформальдегидного, например марки СФ-340А, связующих с соотношением компонентов от 1:1 до 1:0,1 или смеси (20-40%), образованной из анилиноформальдегидного АФФ и эпоксиалифатического, например марки ДЭГ-1, связующих с соотношением компонентов от 1:1 до 1:0,1 при объемном соотношении стеклонитей ткани и полимерного составного связующего в материале секций от 1:0,2 до 1:0,8, при этом отверждение композиционного материала секций ведут в термокамере на оправке совместно с разделительными прослойками с последующим проведением операции по съему секций с оправок. Изобретение повышает эксплуатационную надежность ГСДТ, сроки его эксплуатации, а также повышает его качество и конкурентоспособность на рынке. 6 с. и 8 з.п. ф-лы, 3 табл., 57 ил.

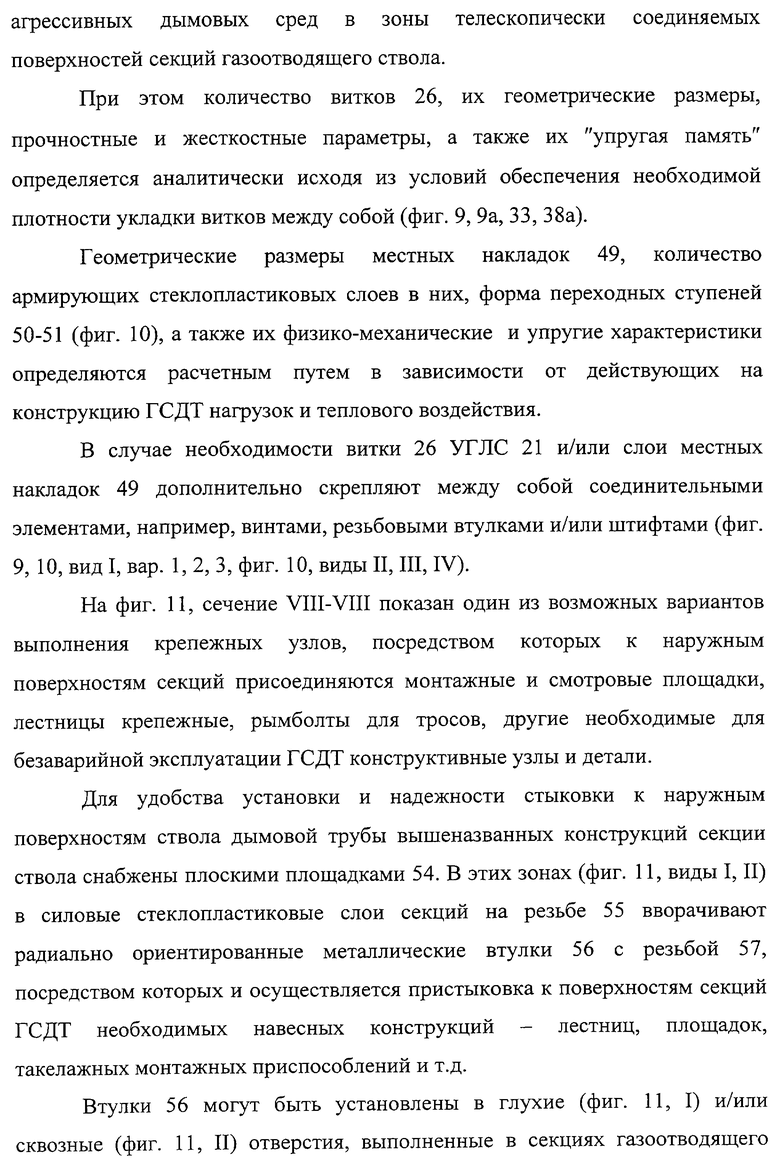

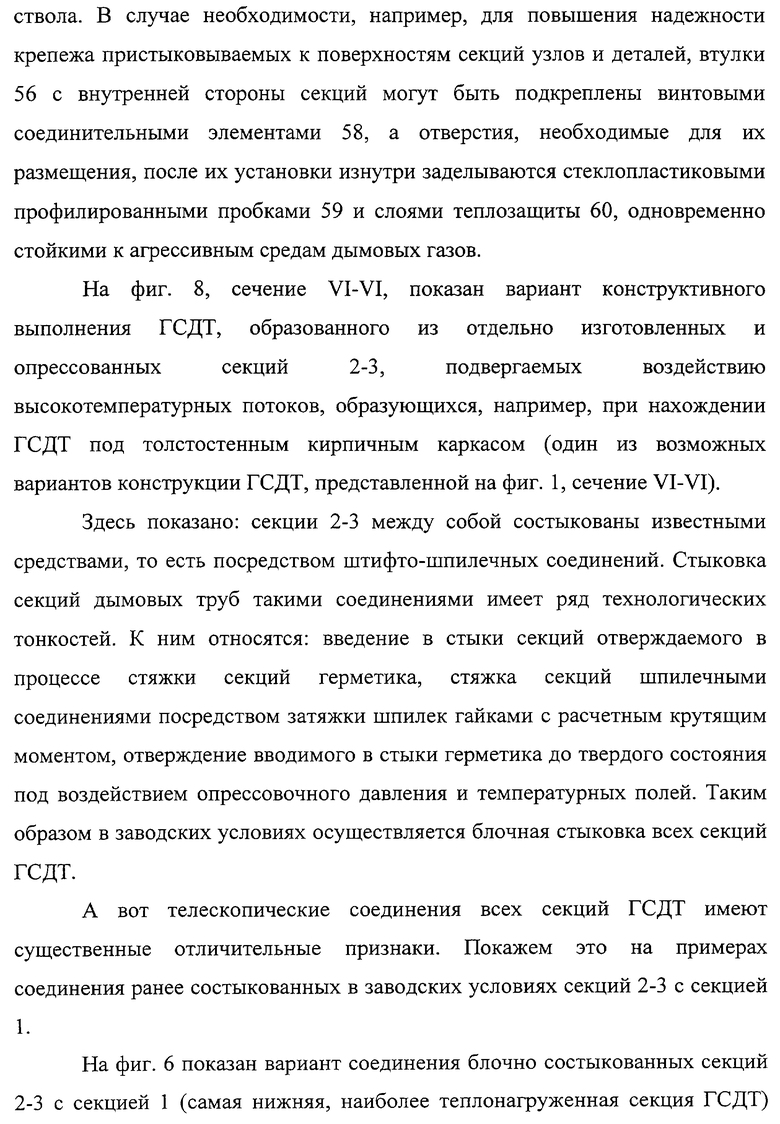

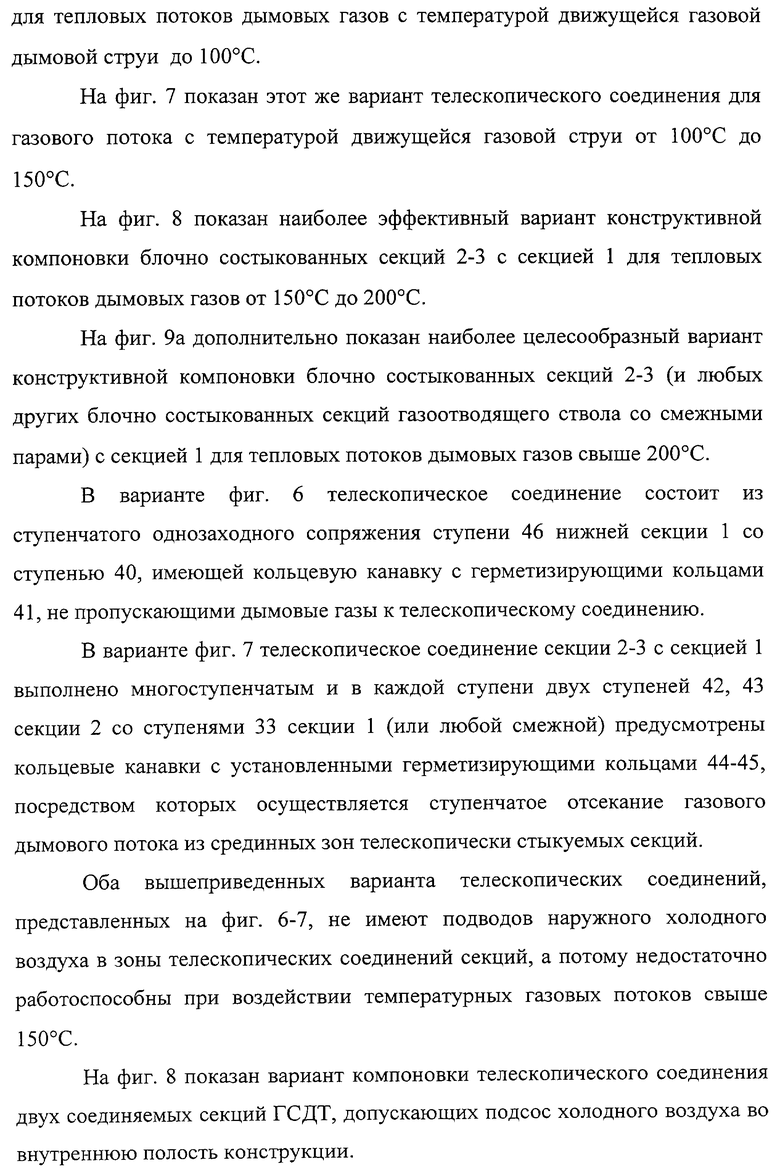

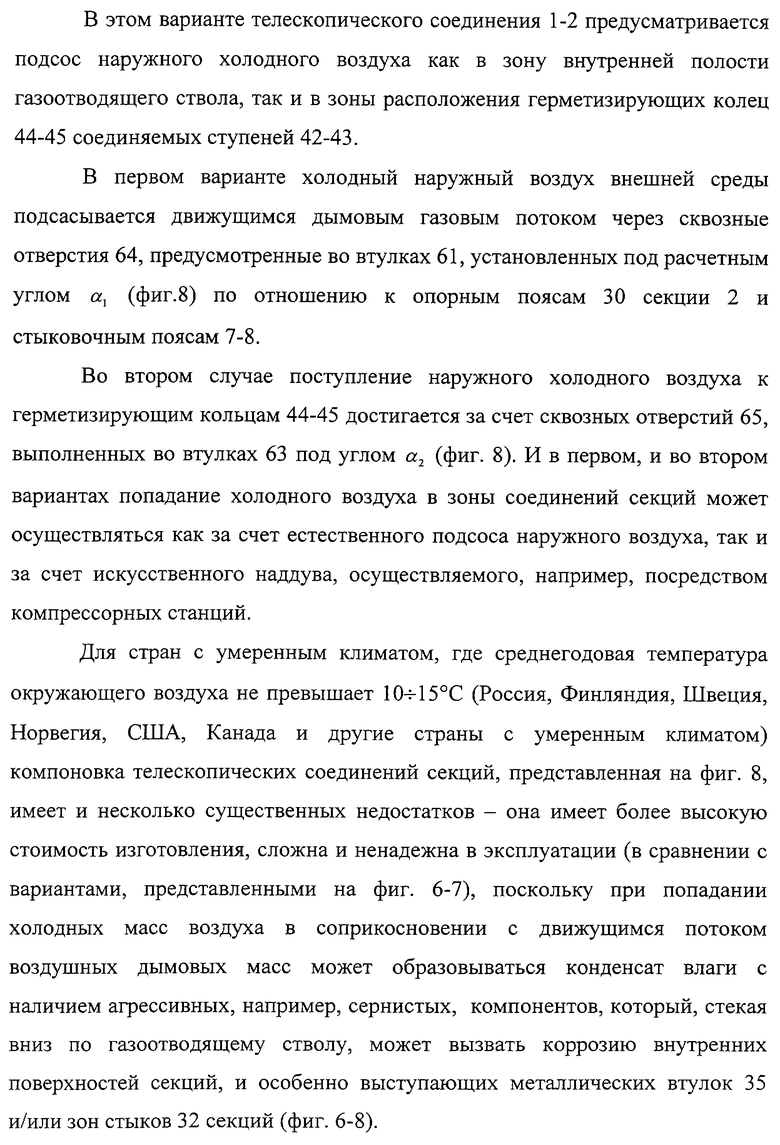

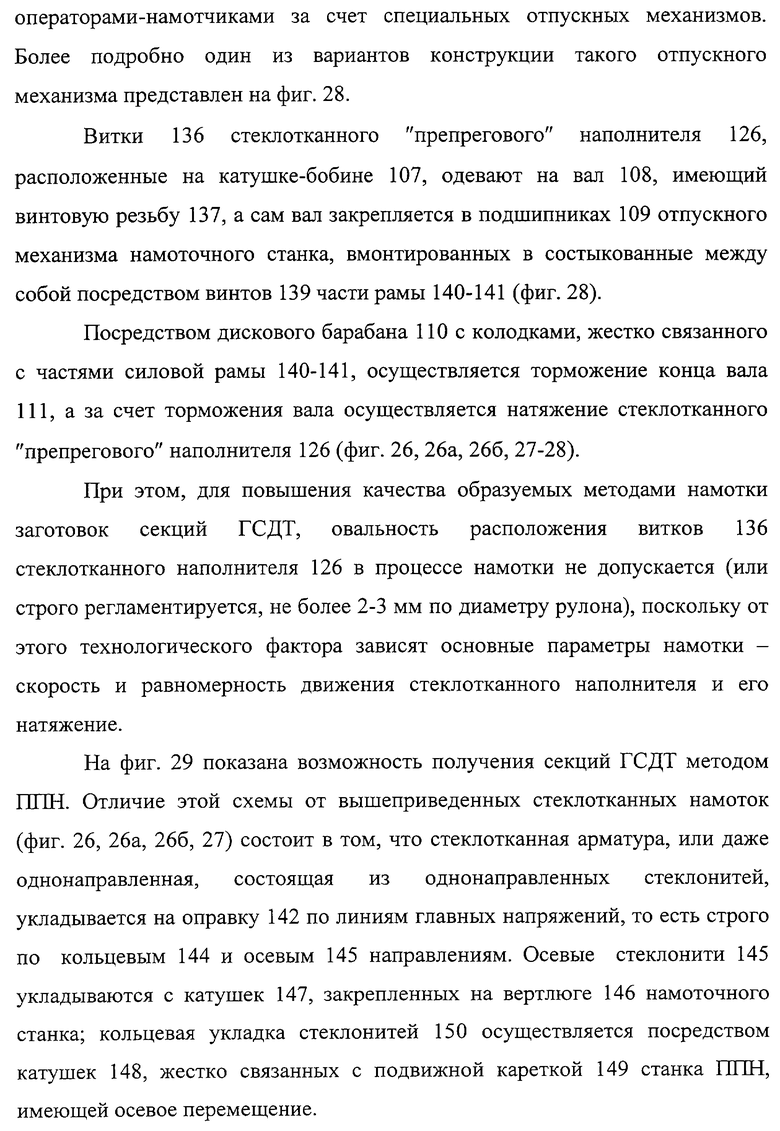

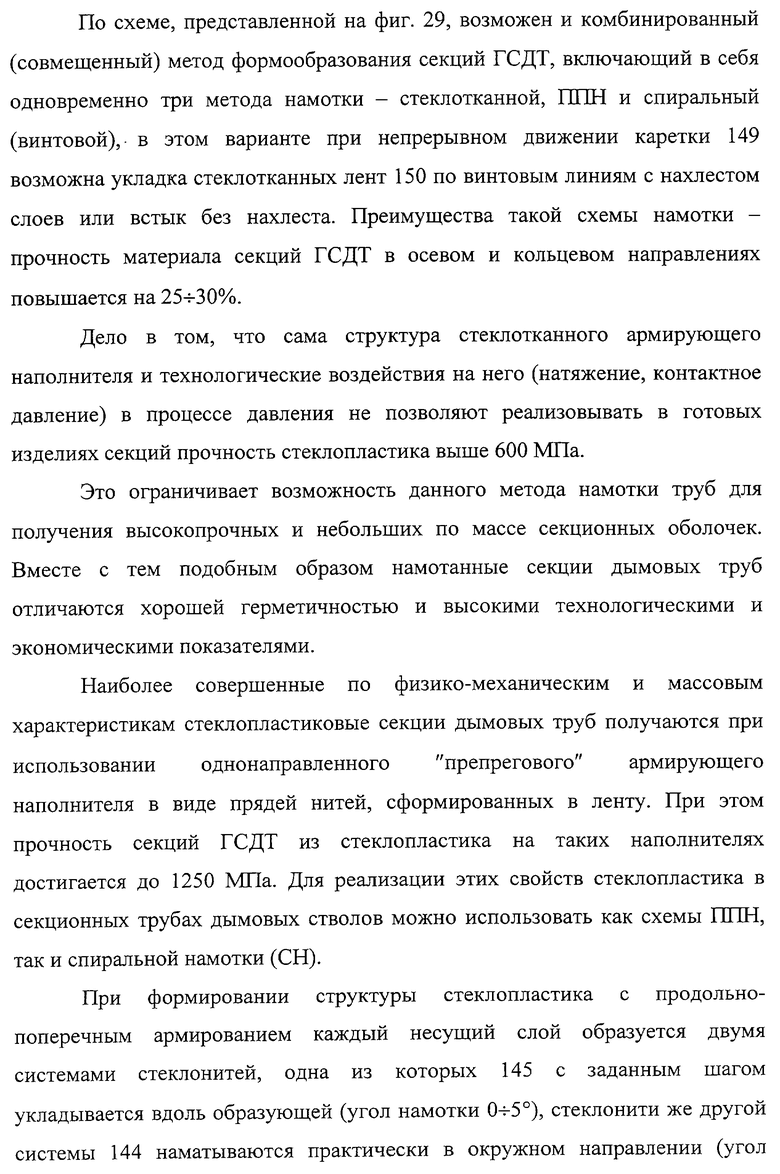

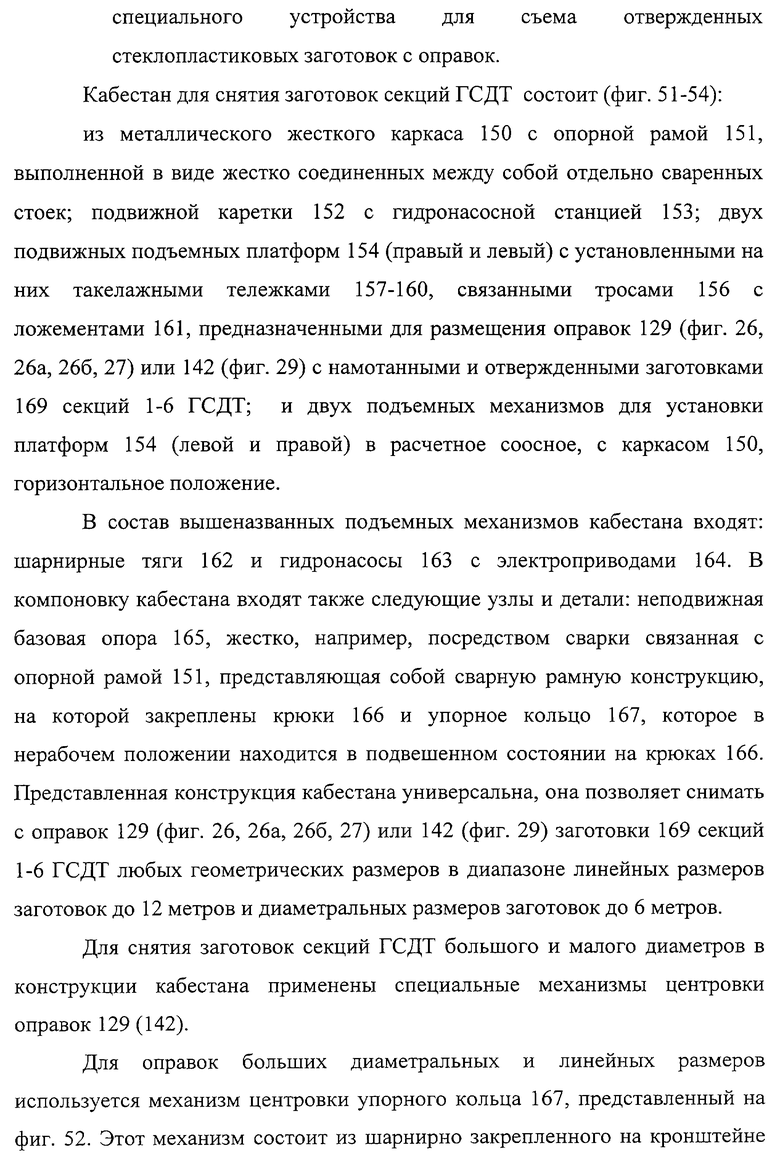

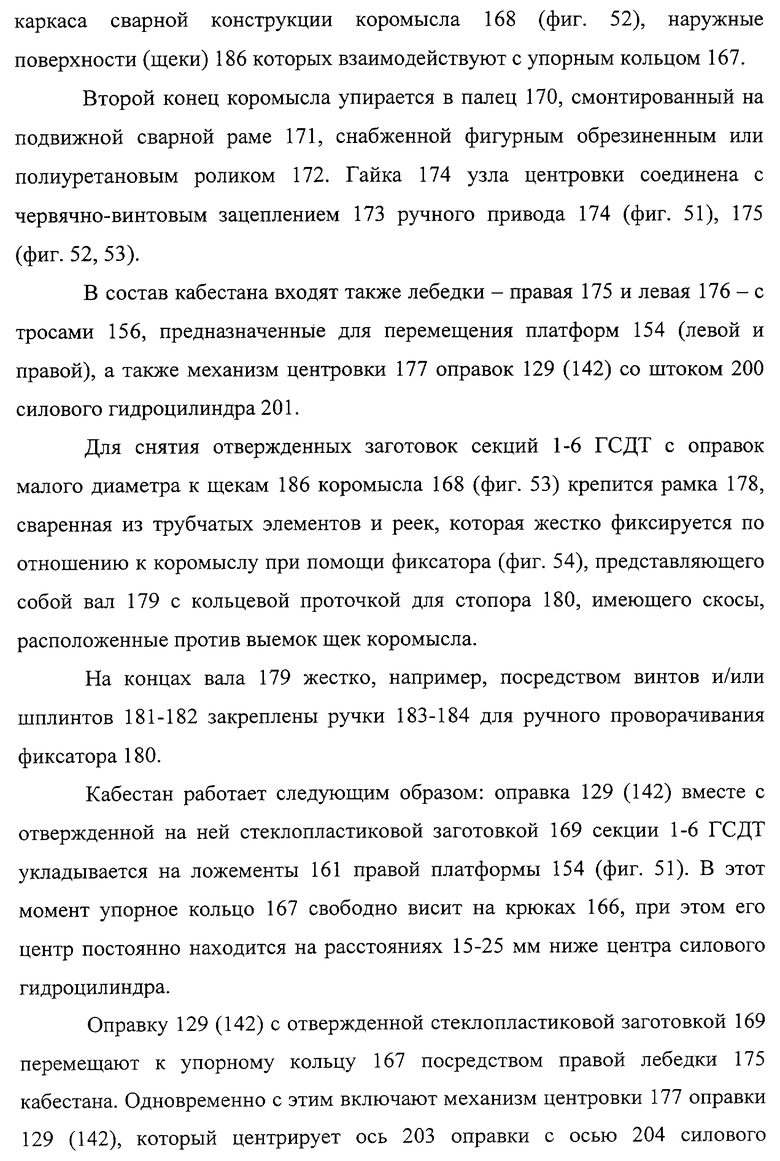

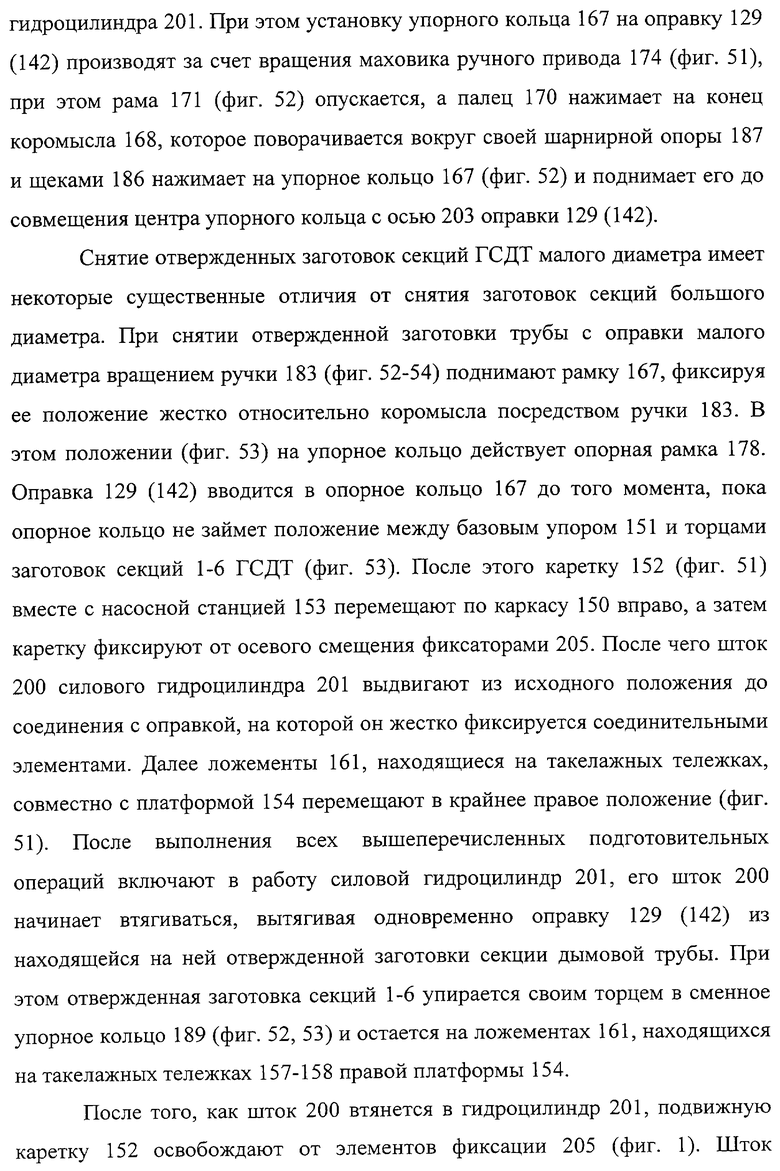

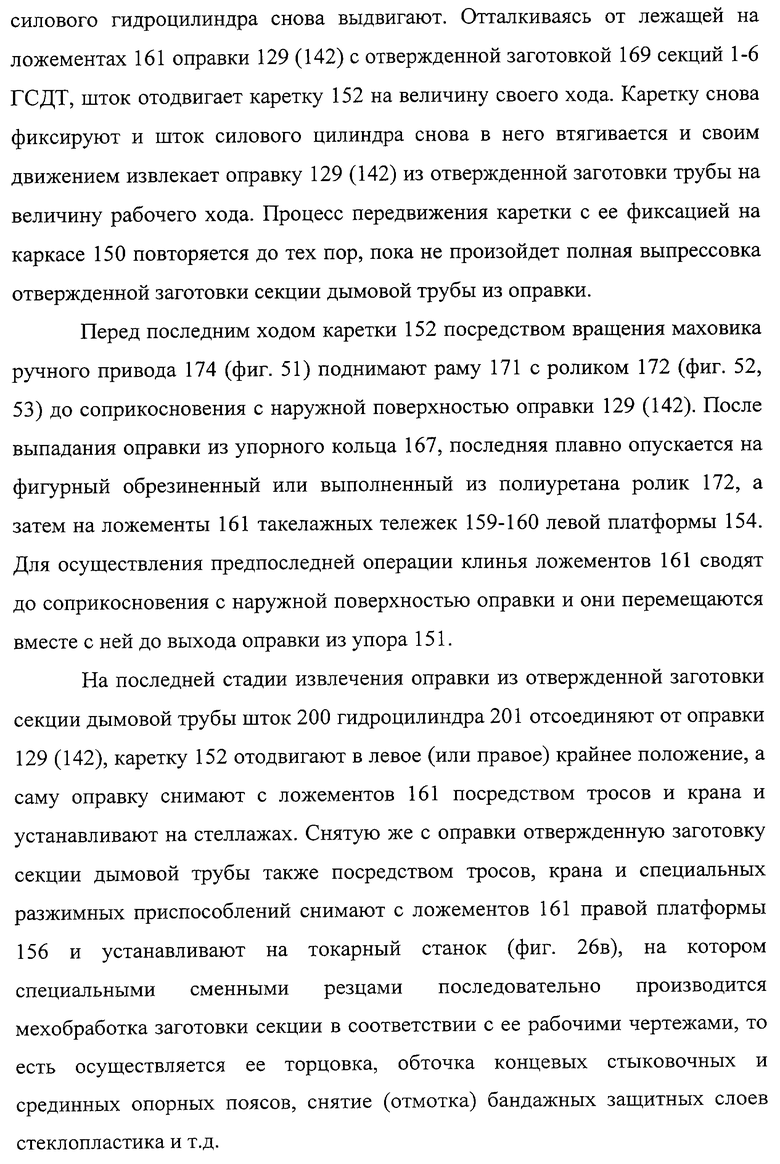

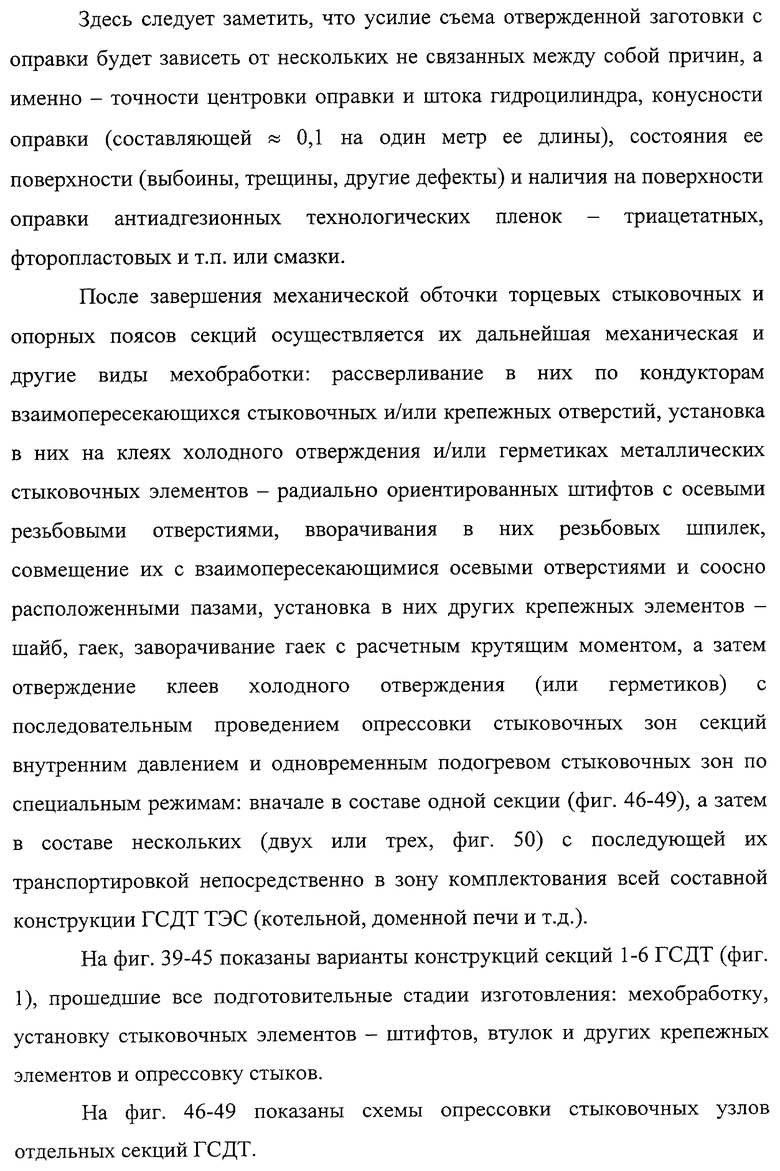

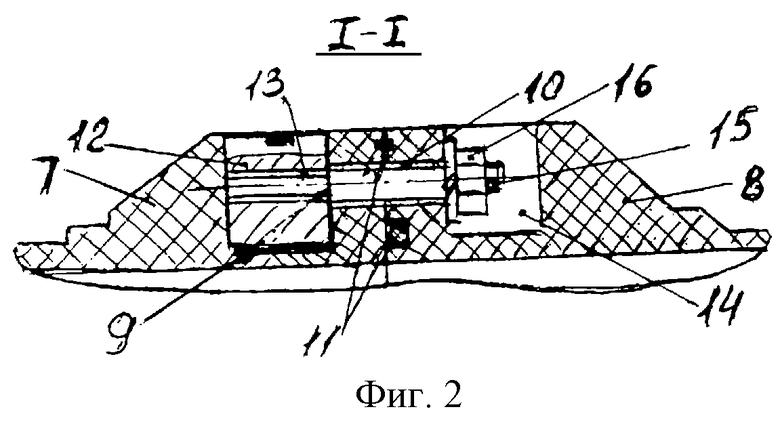

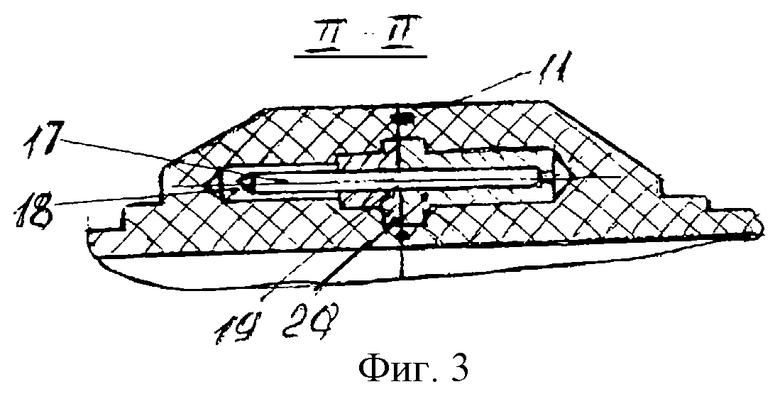

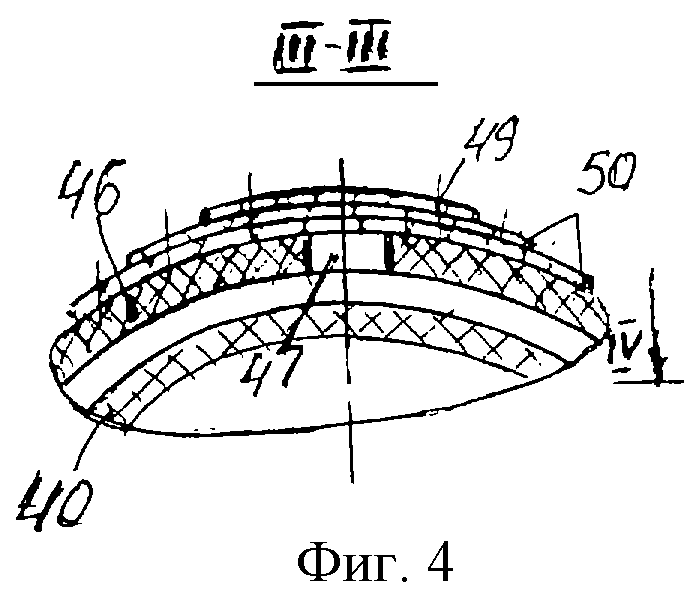

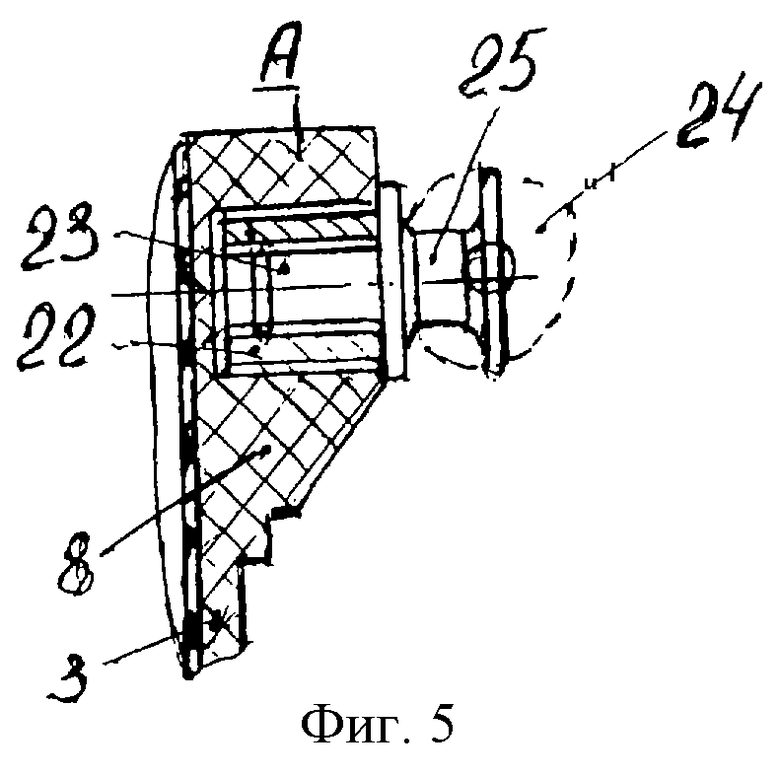

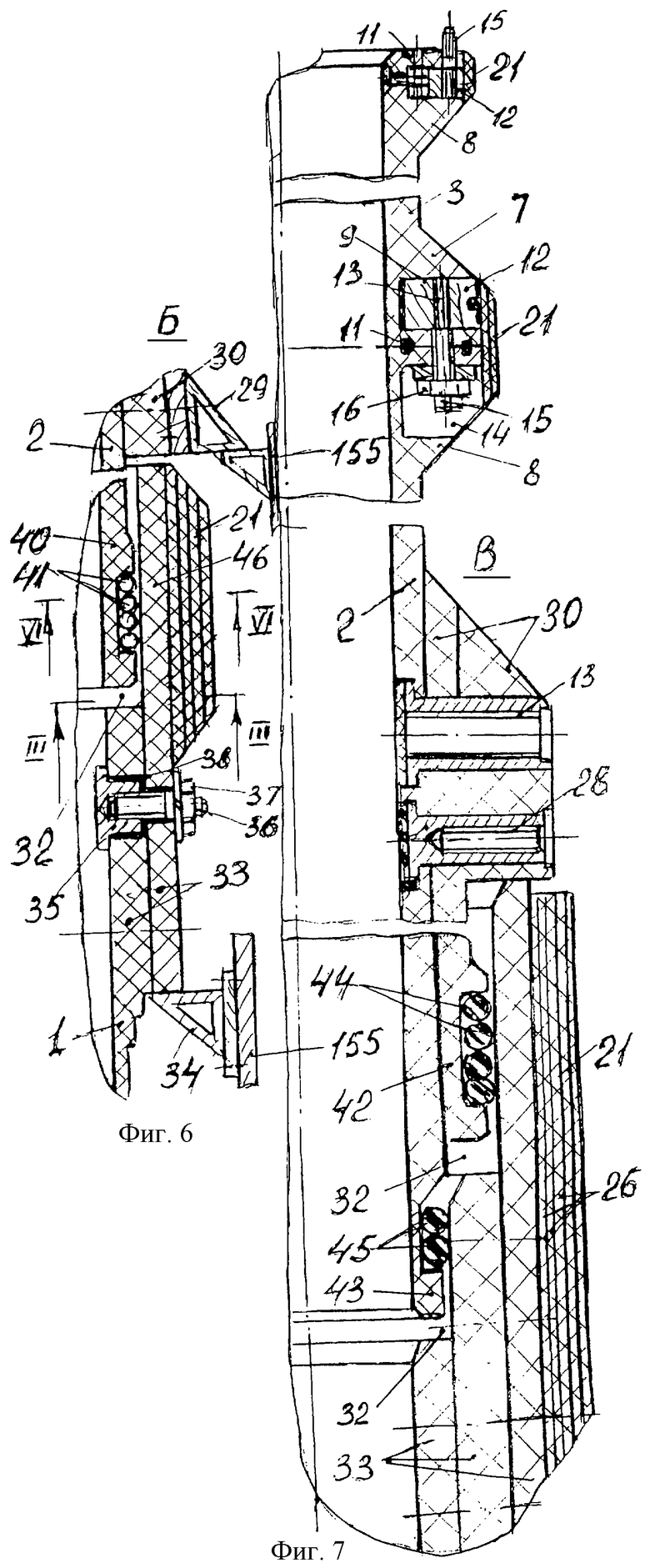

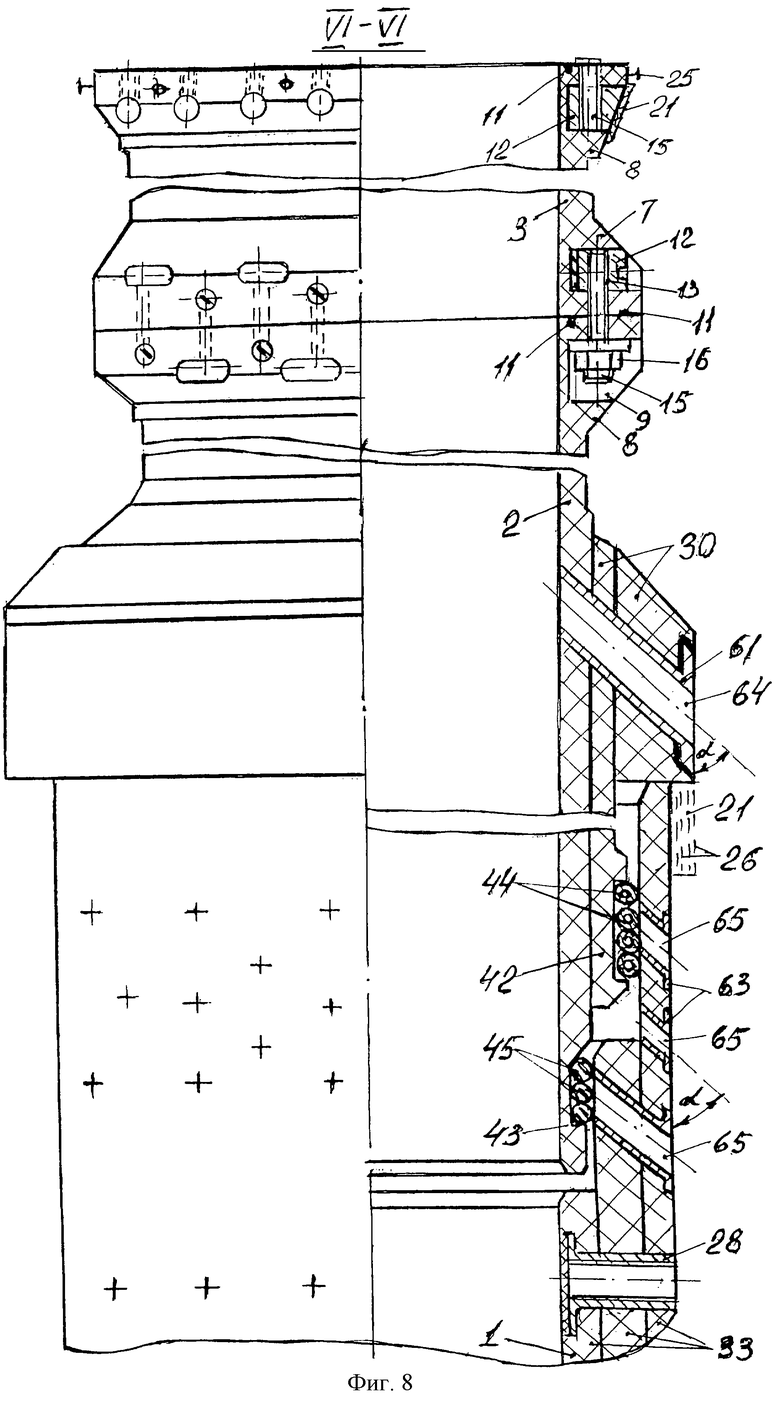

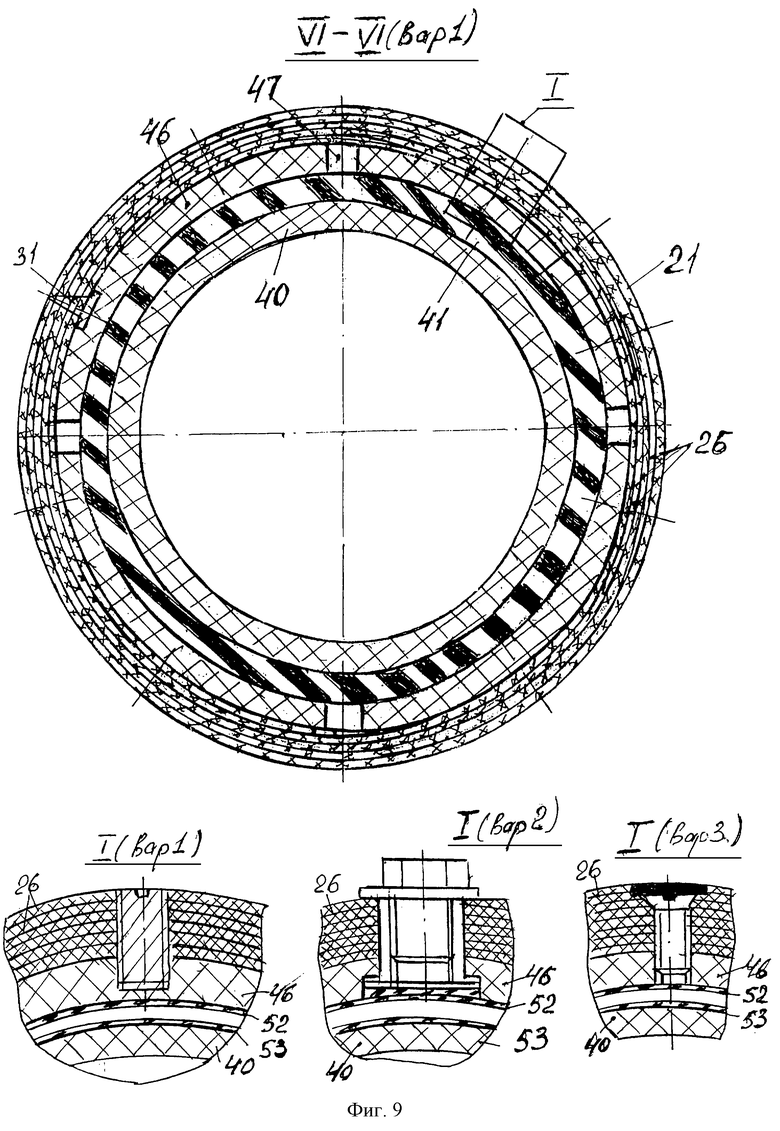

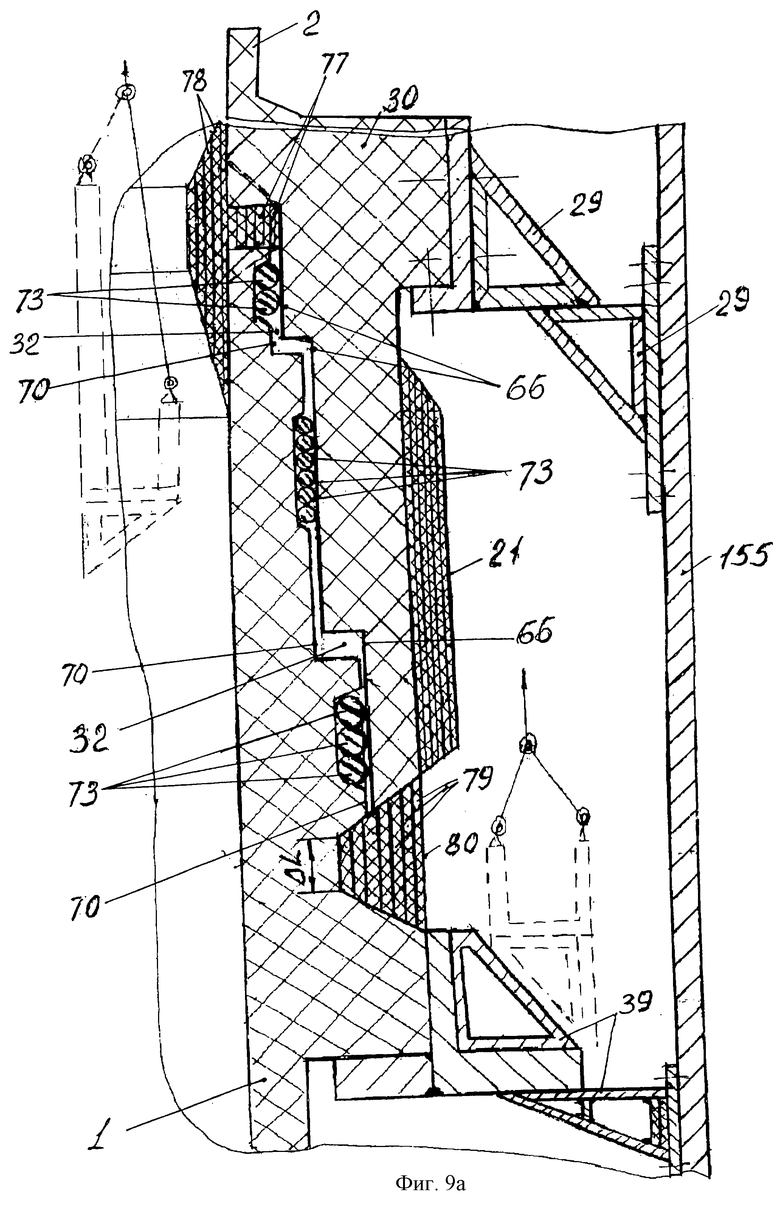

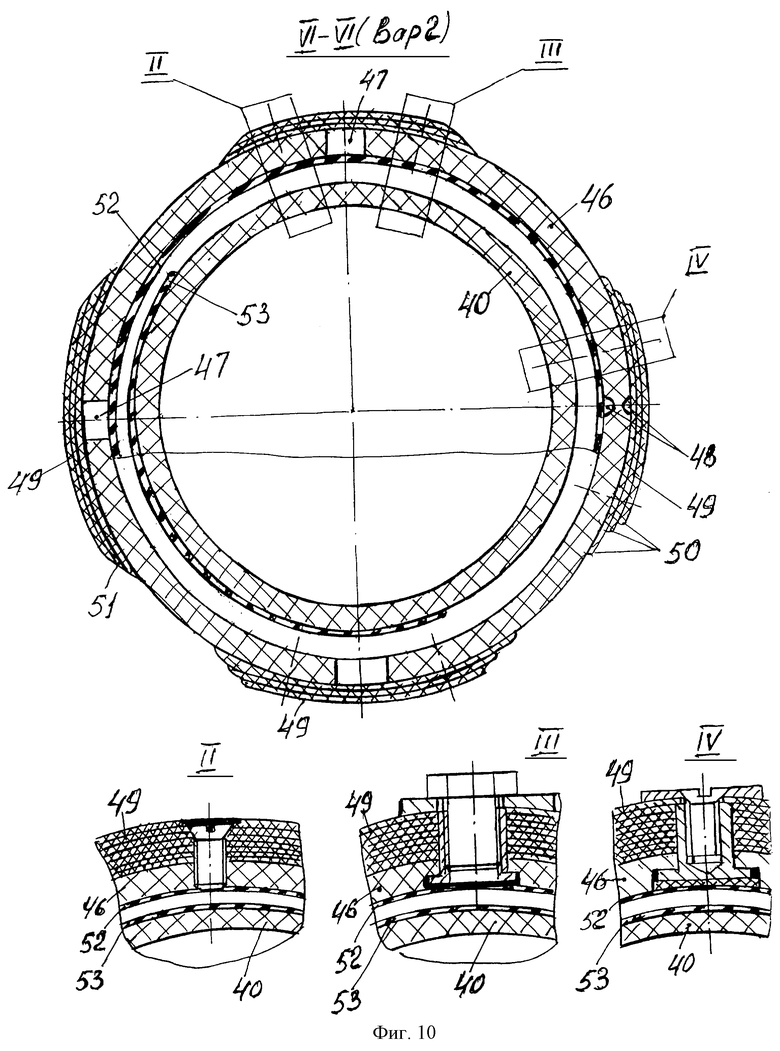

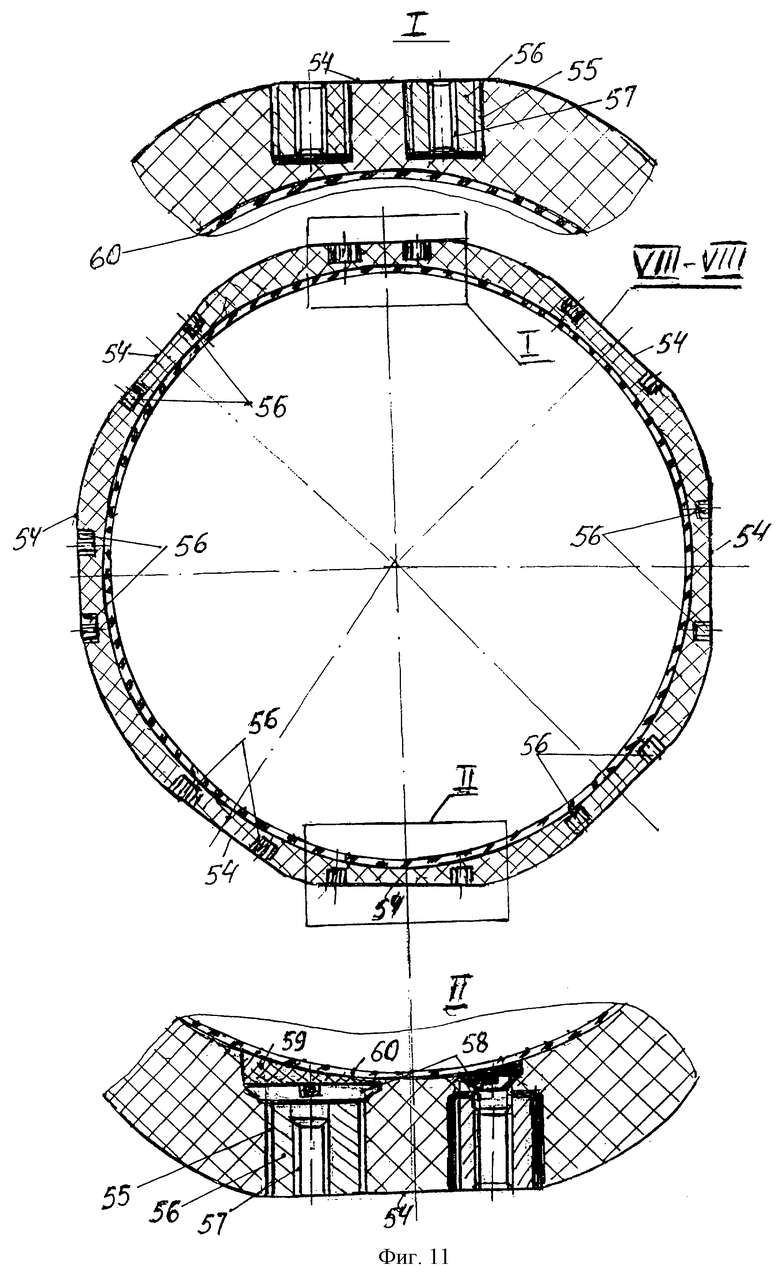

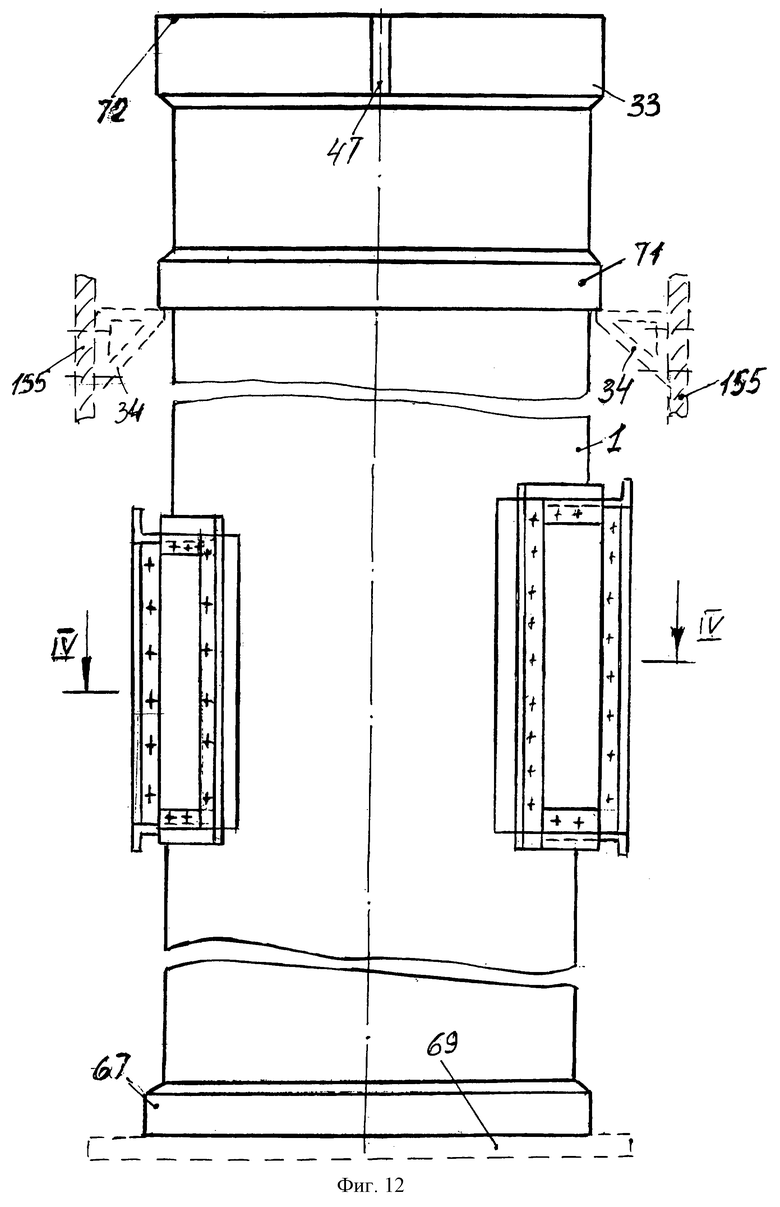

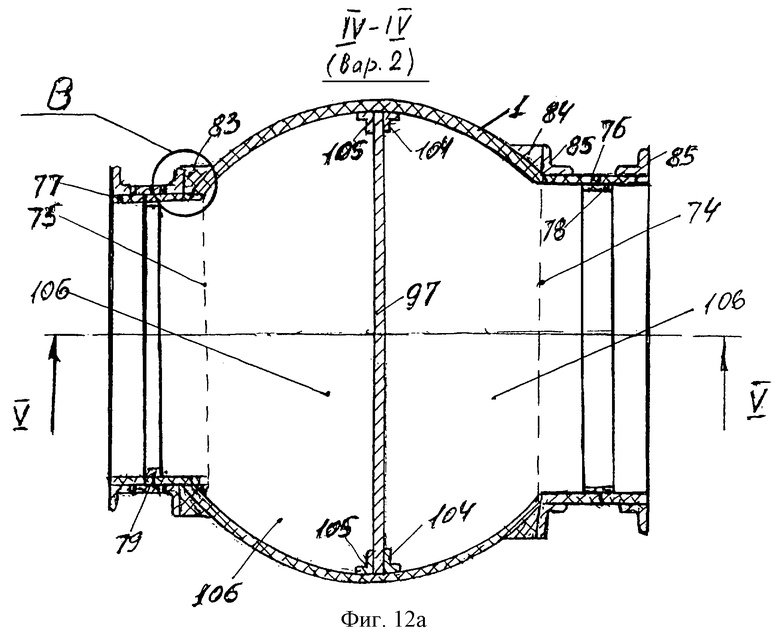

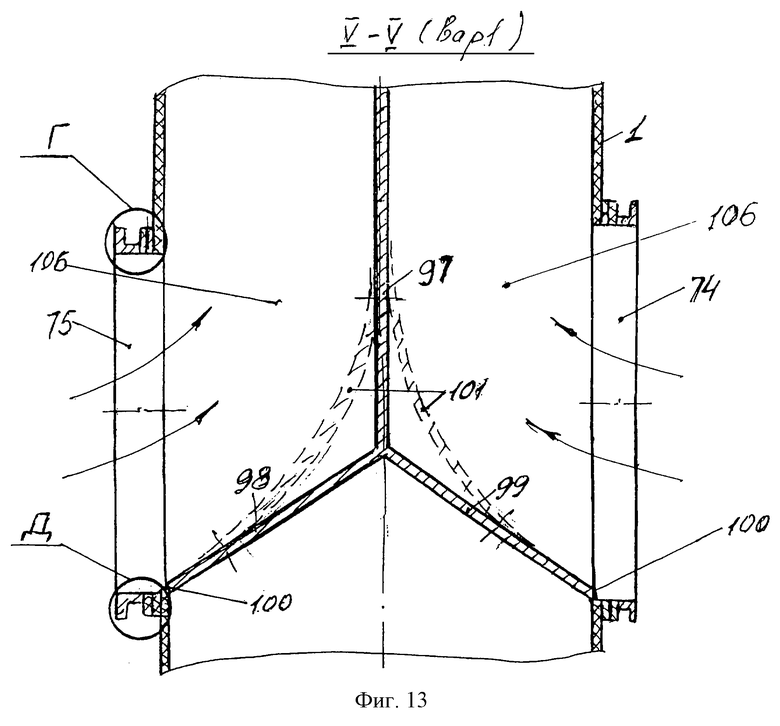

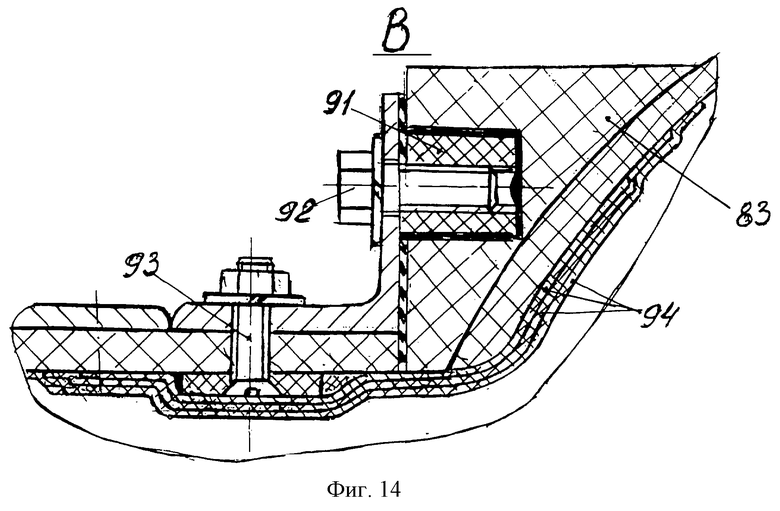

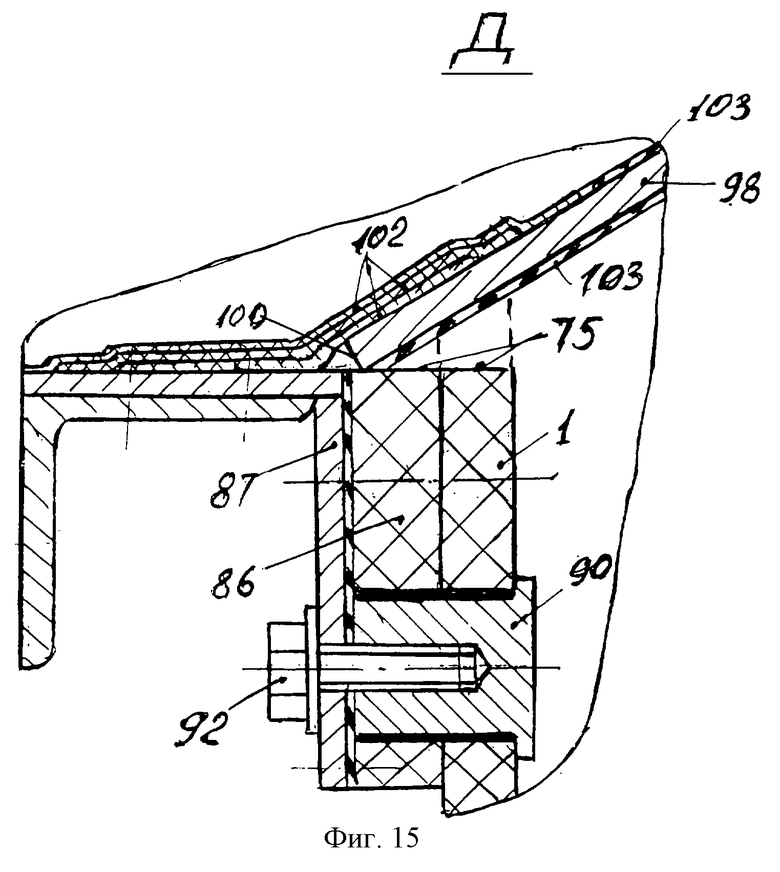

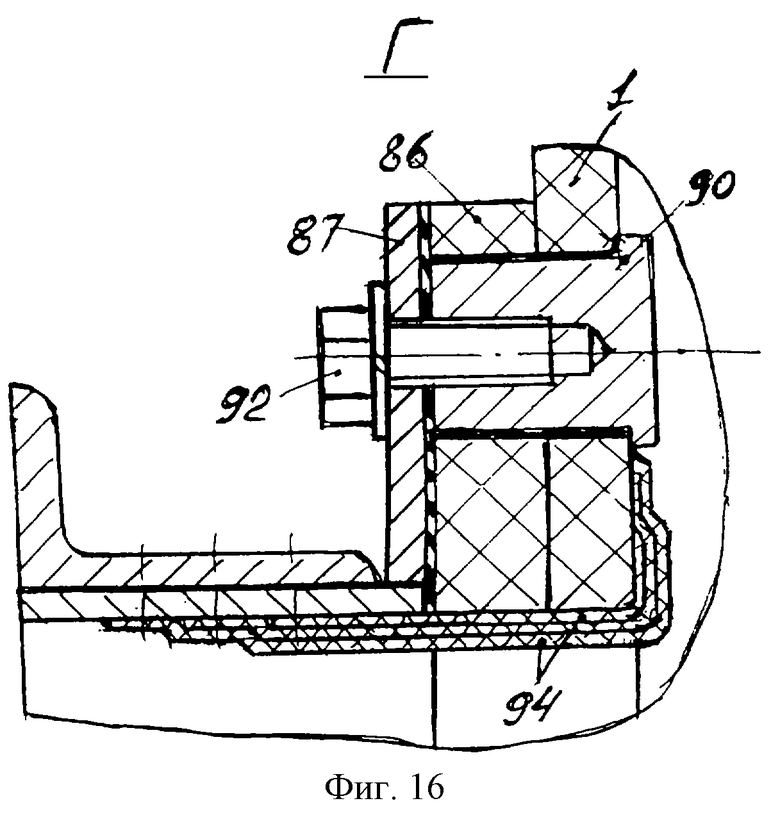

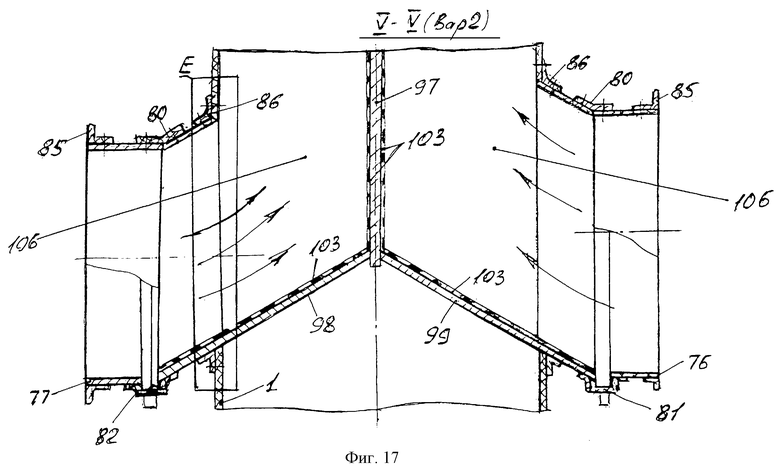

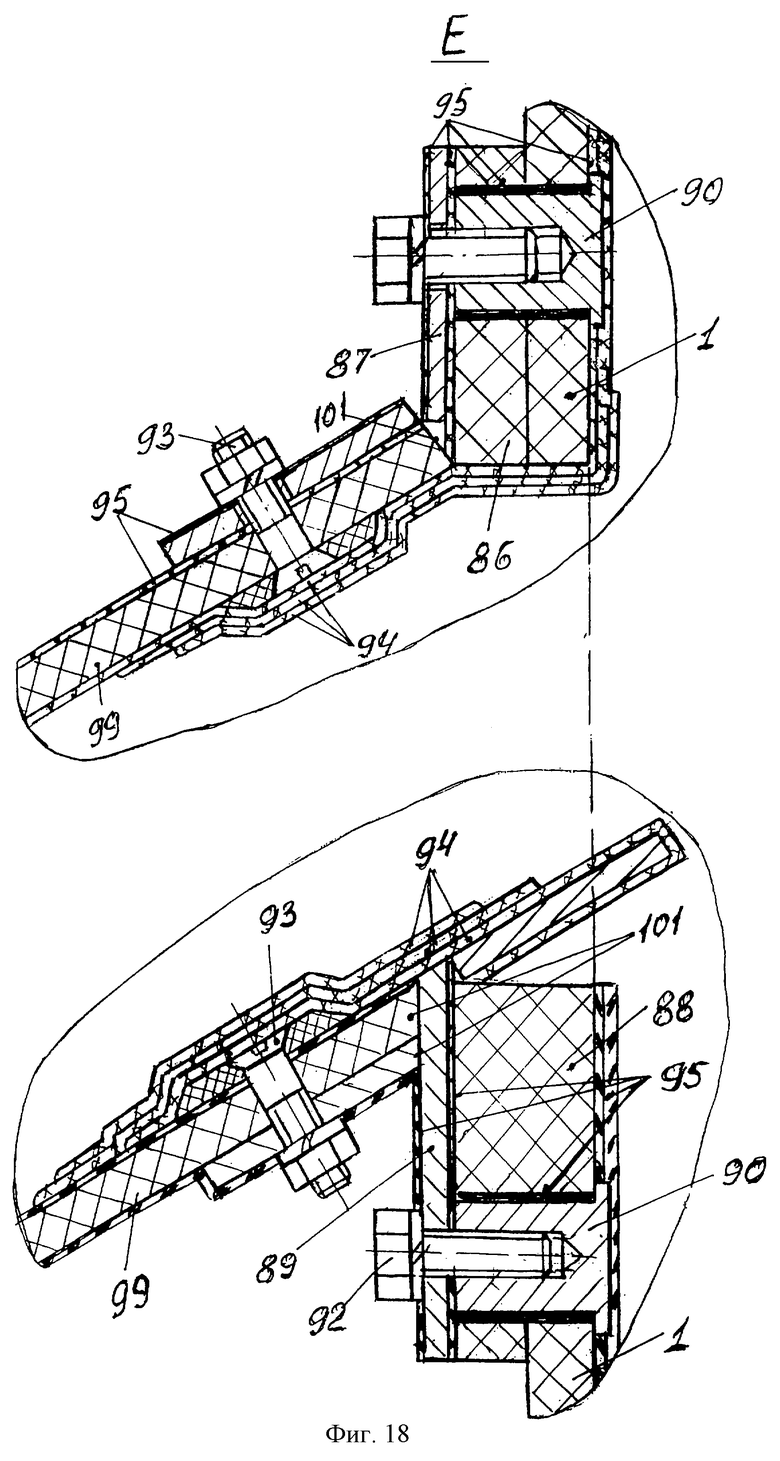

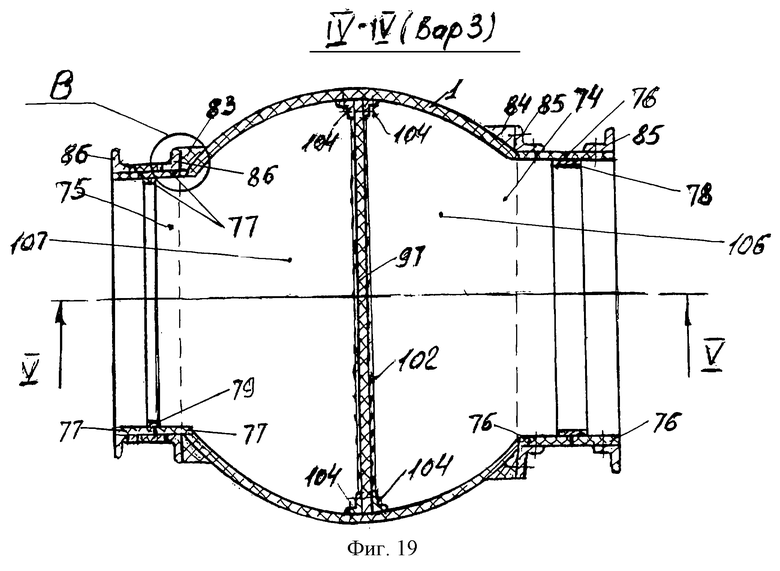

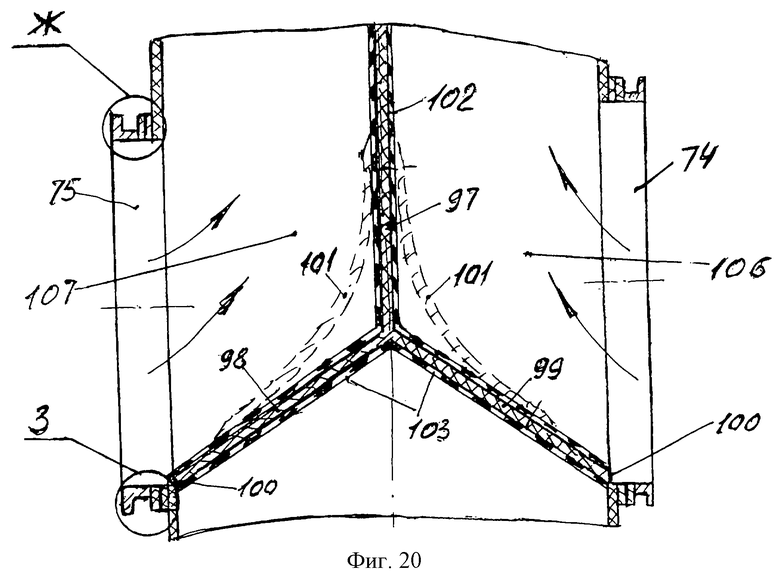

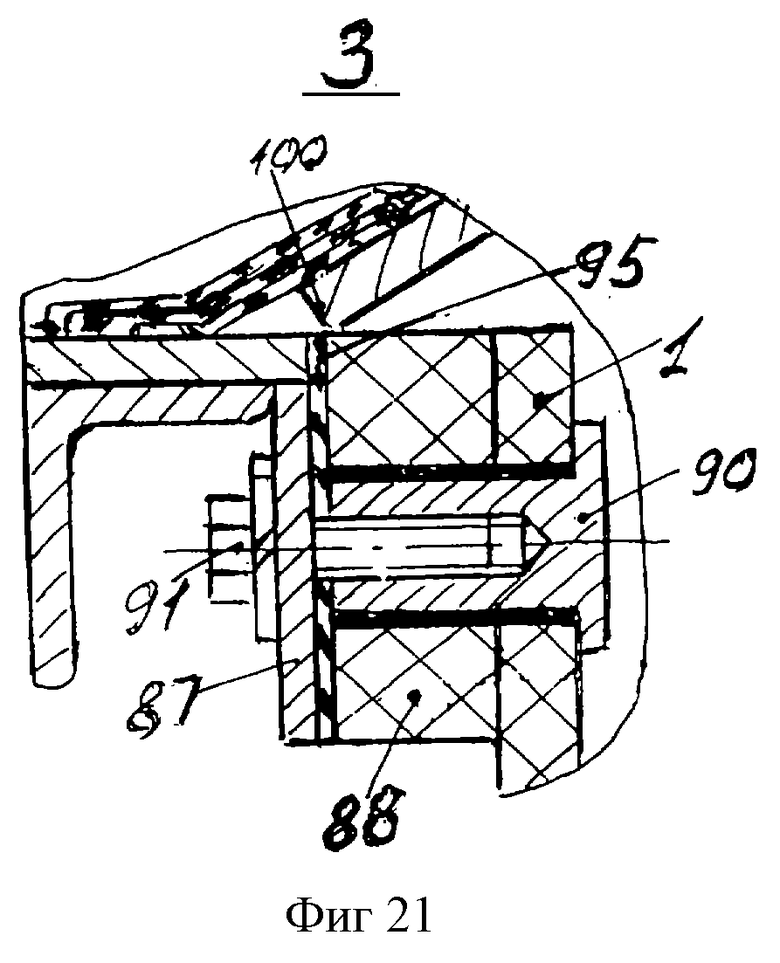

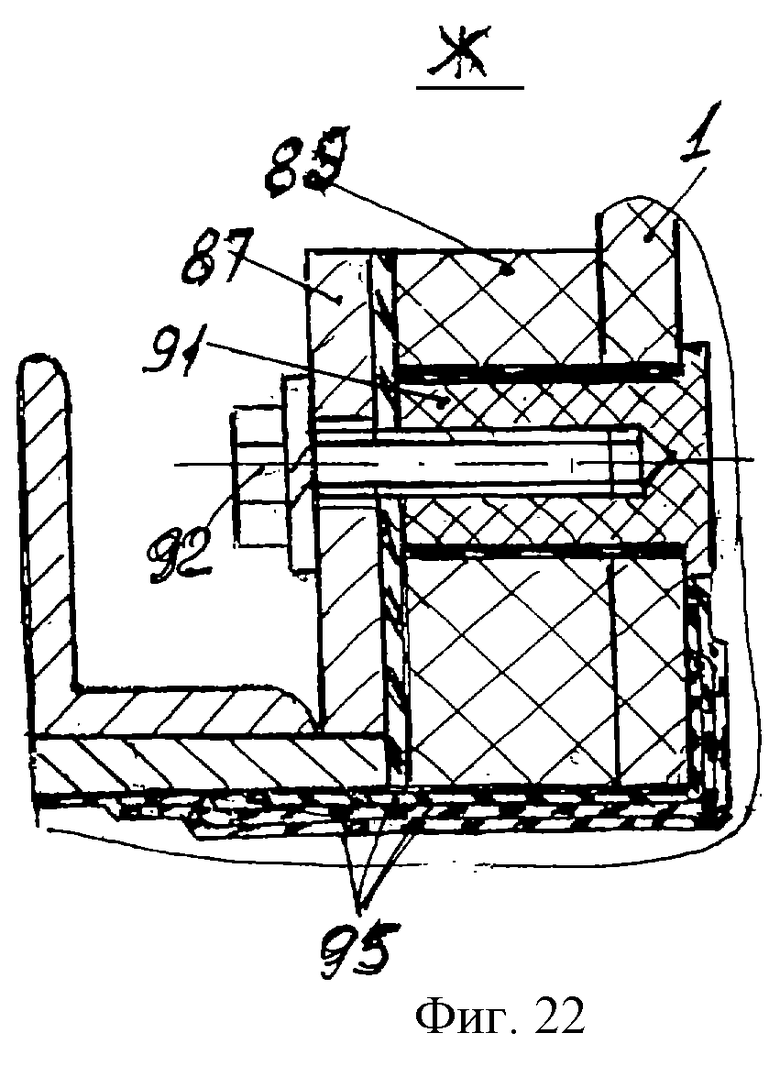

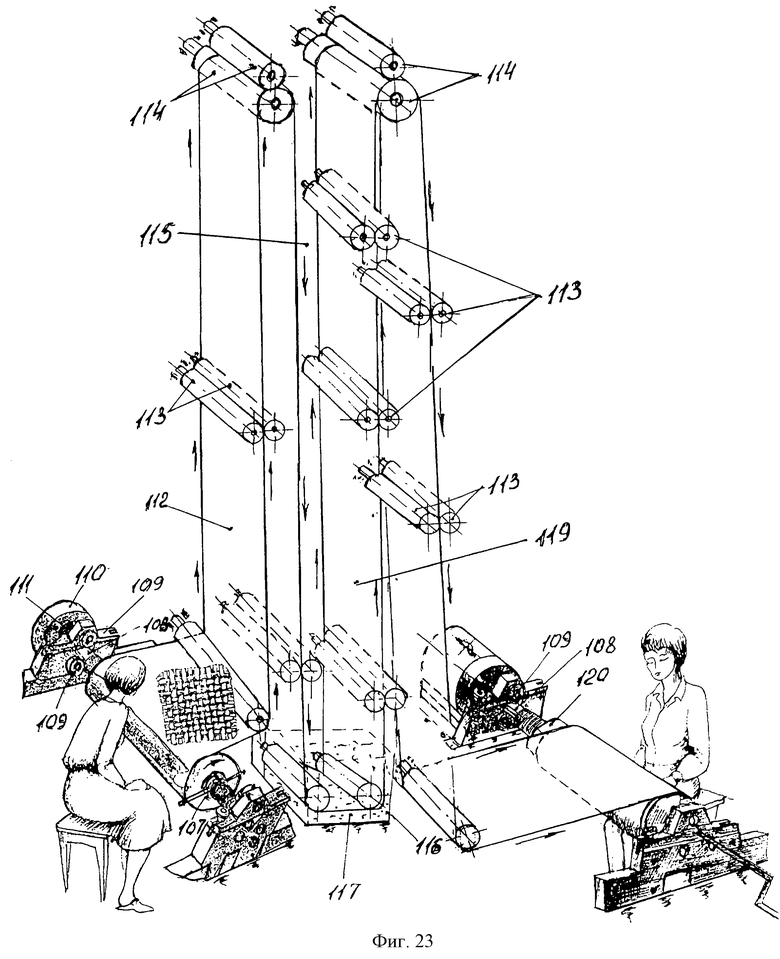

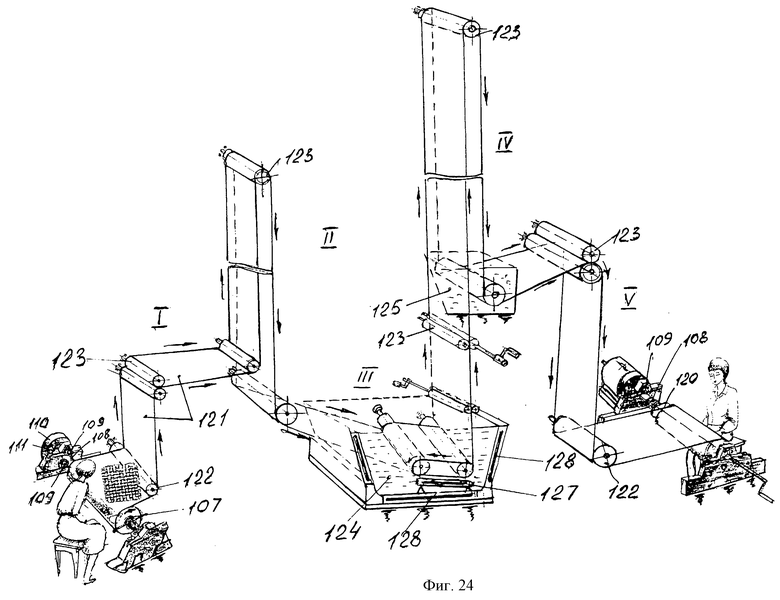

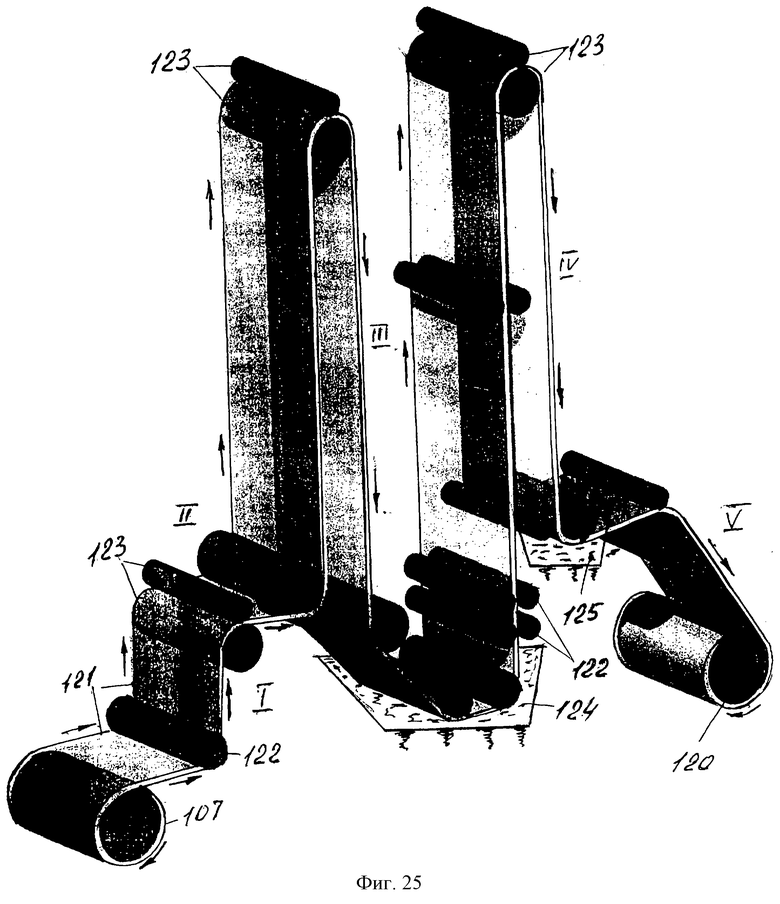

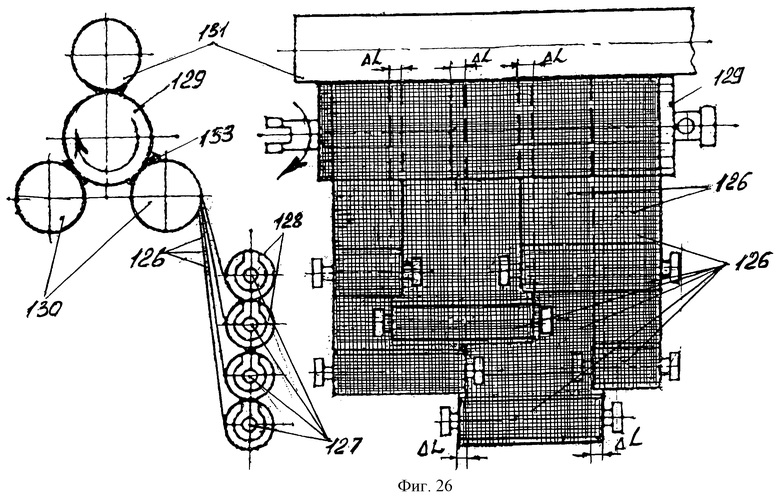

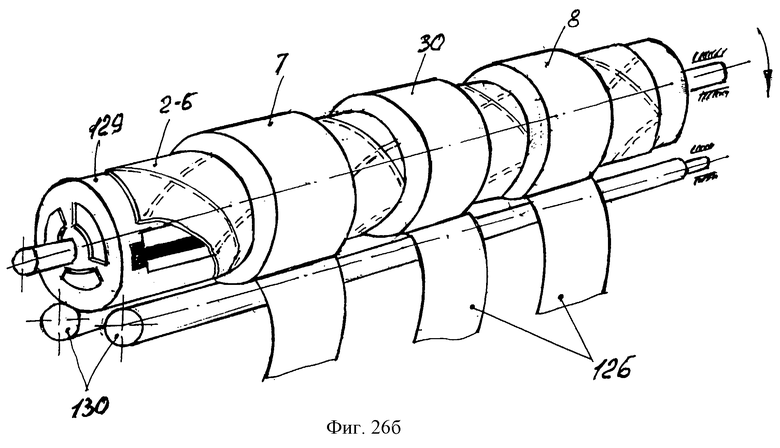

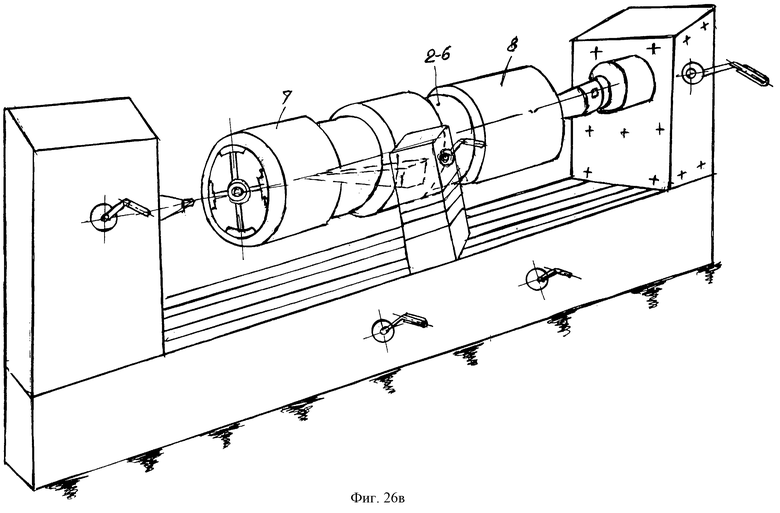

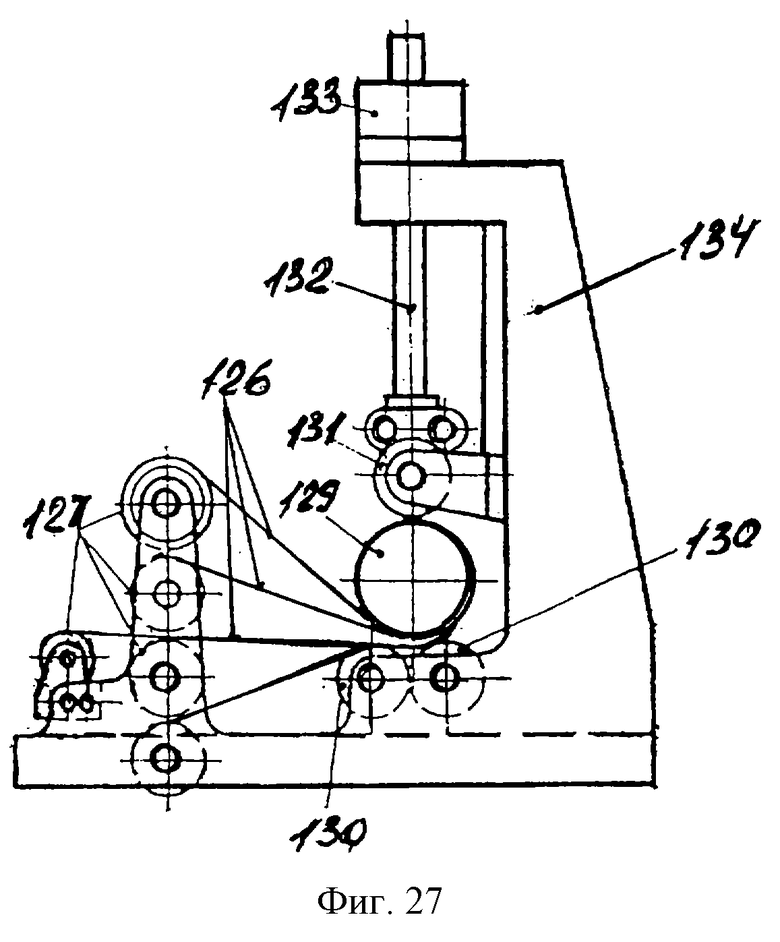

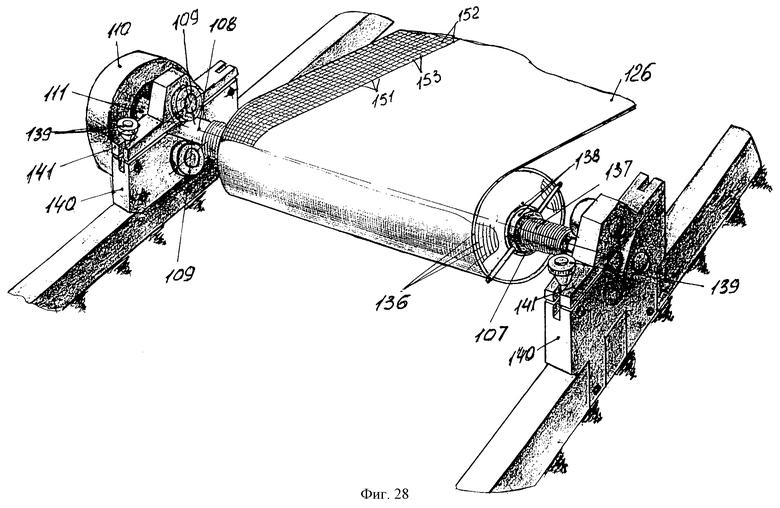

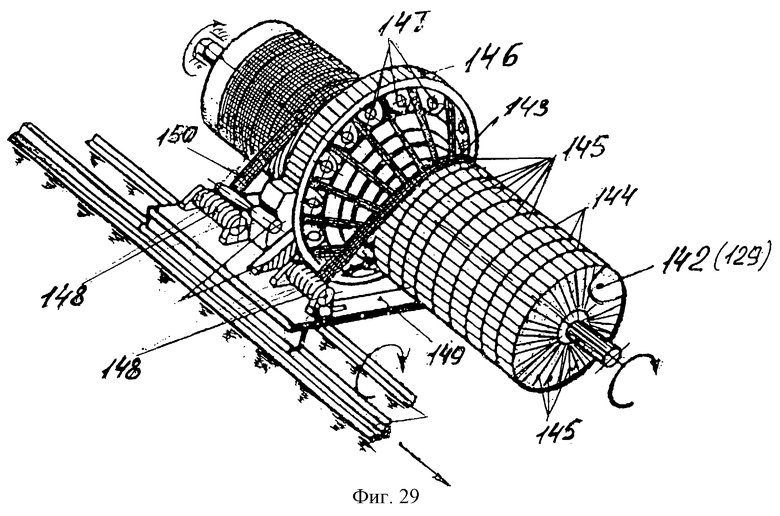

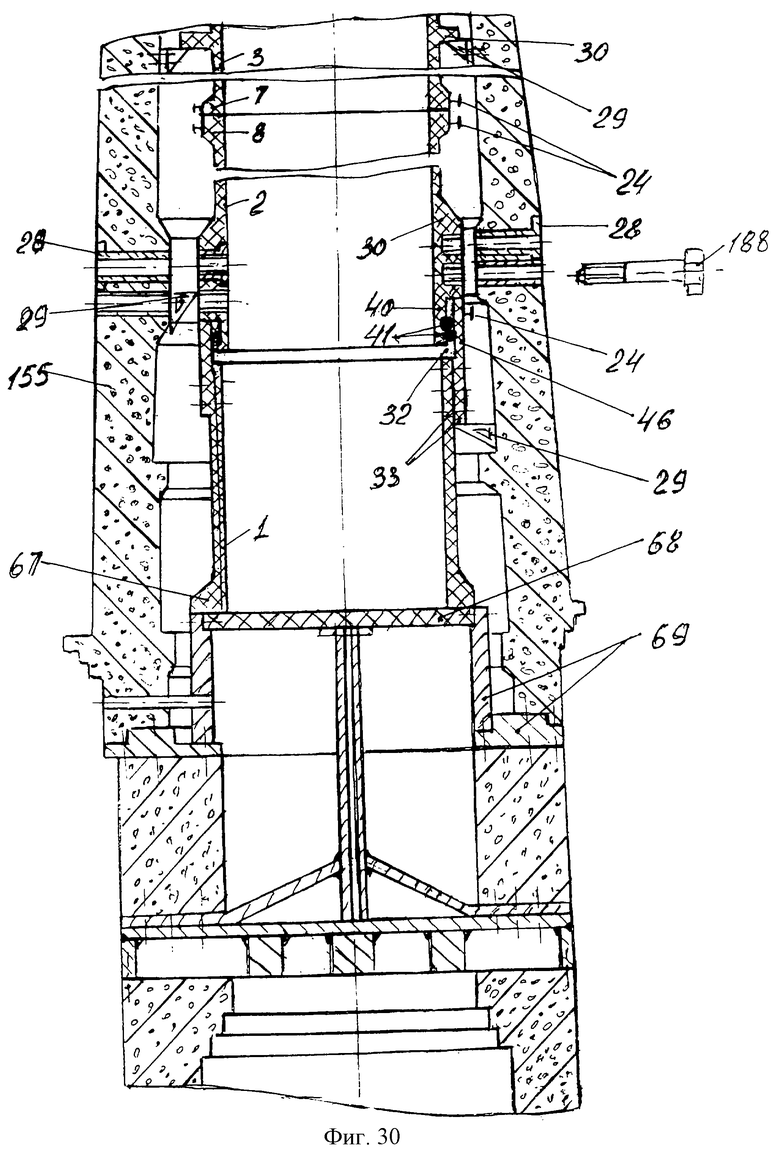

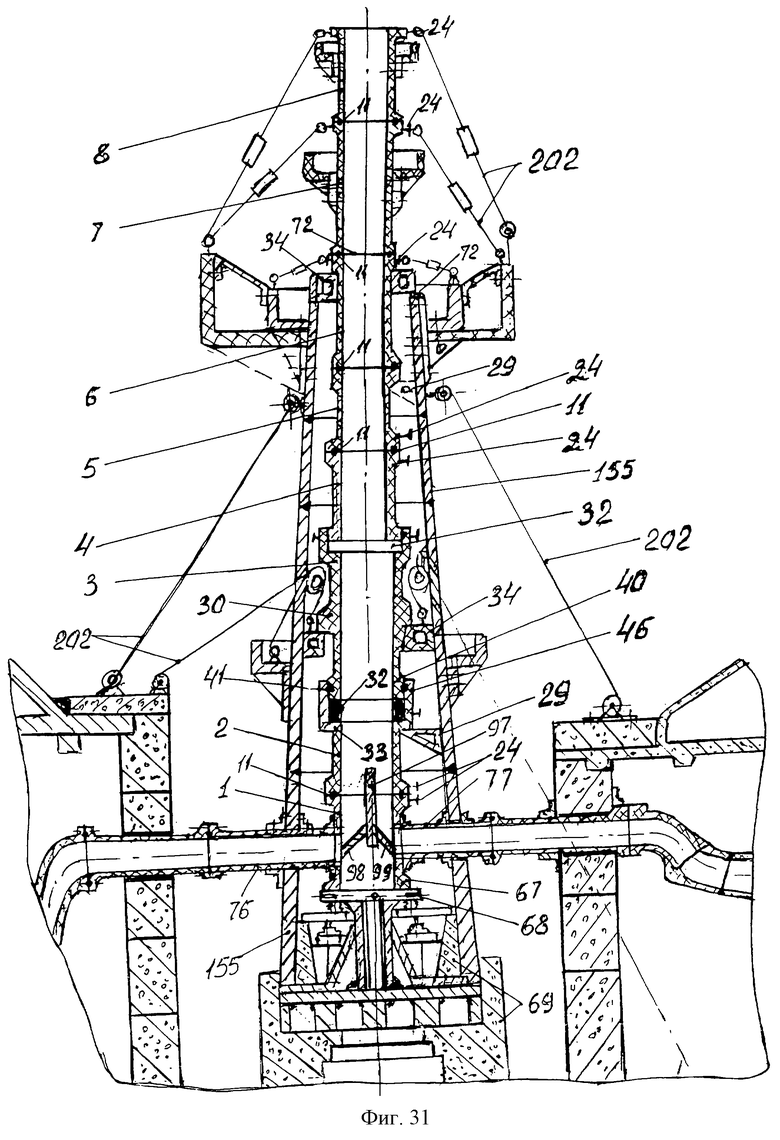

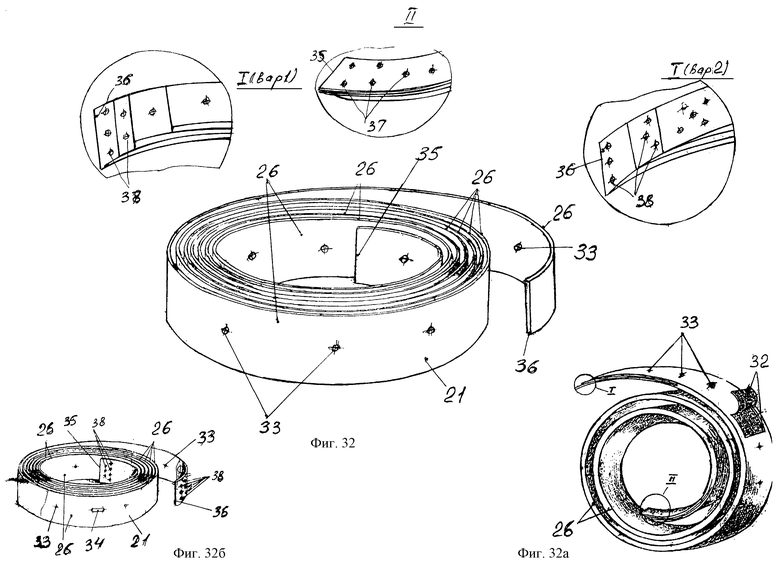

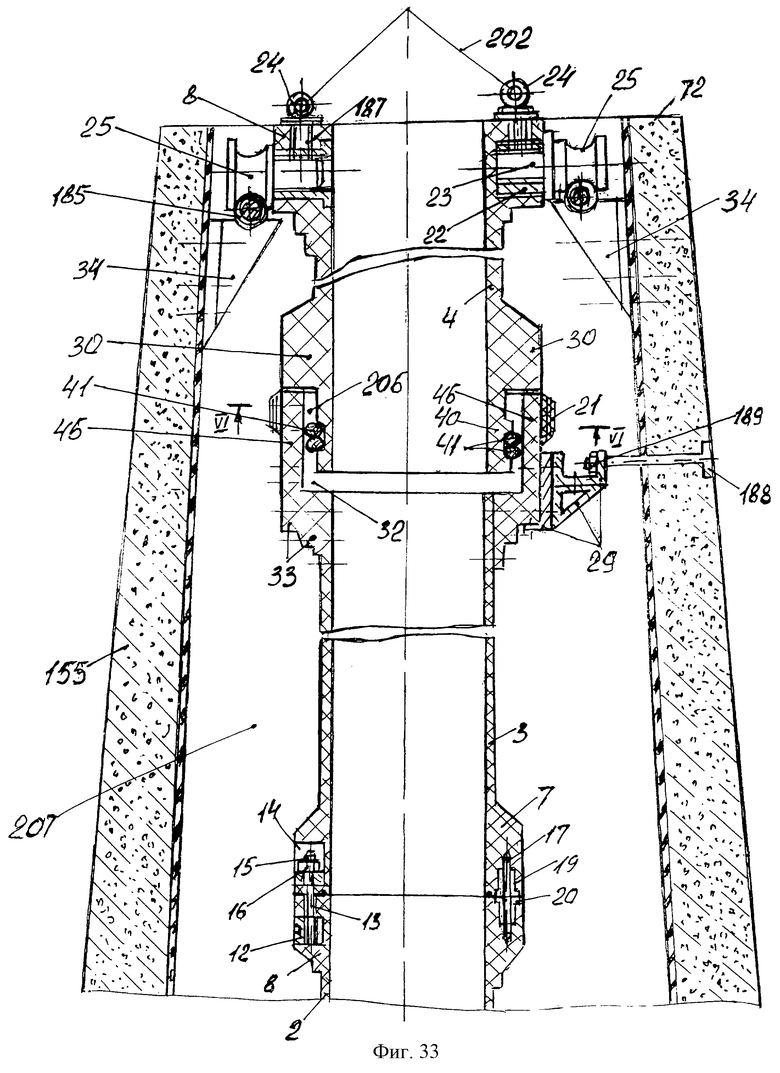

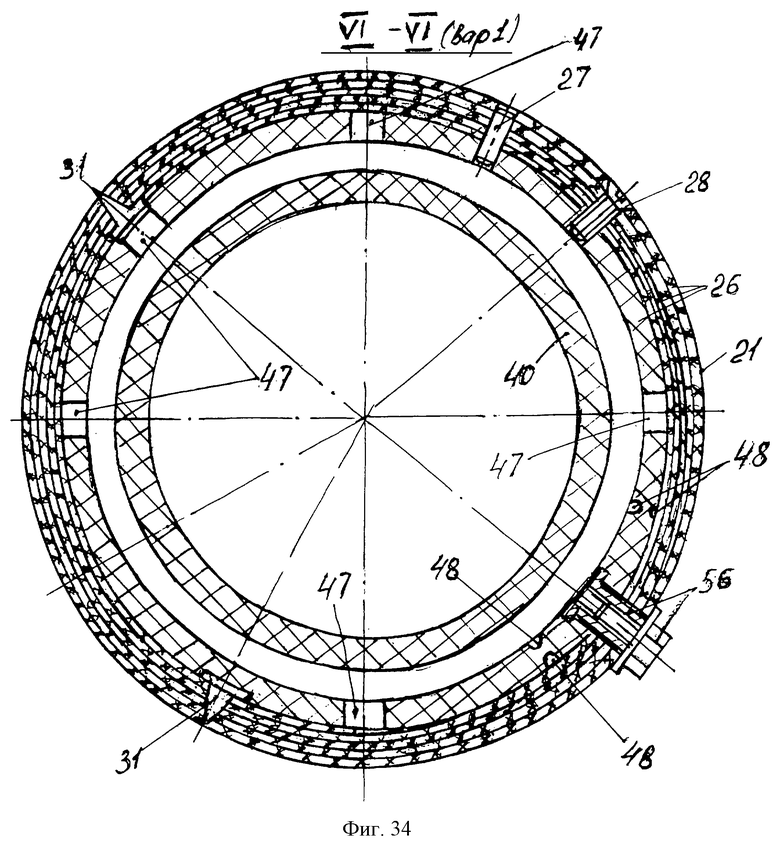

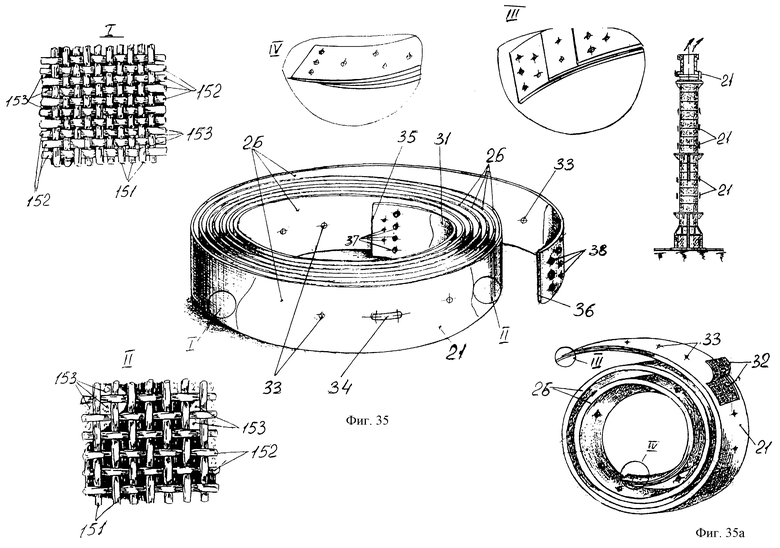

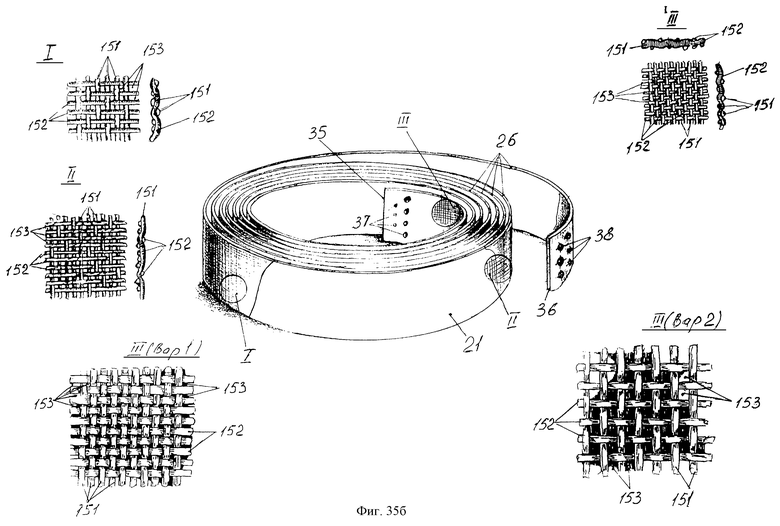

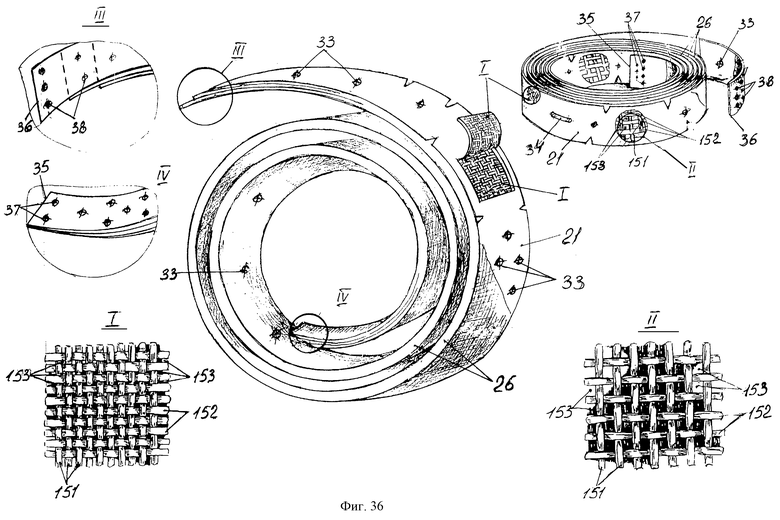

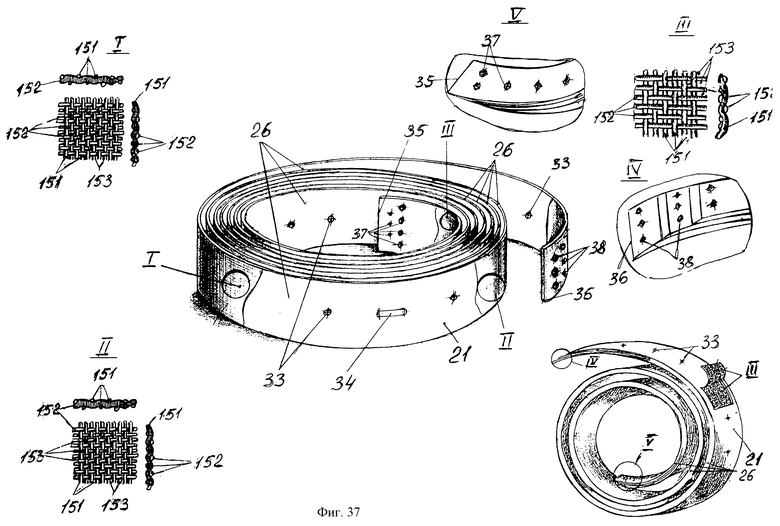

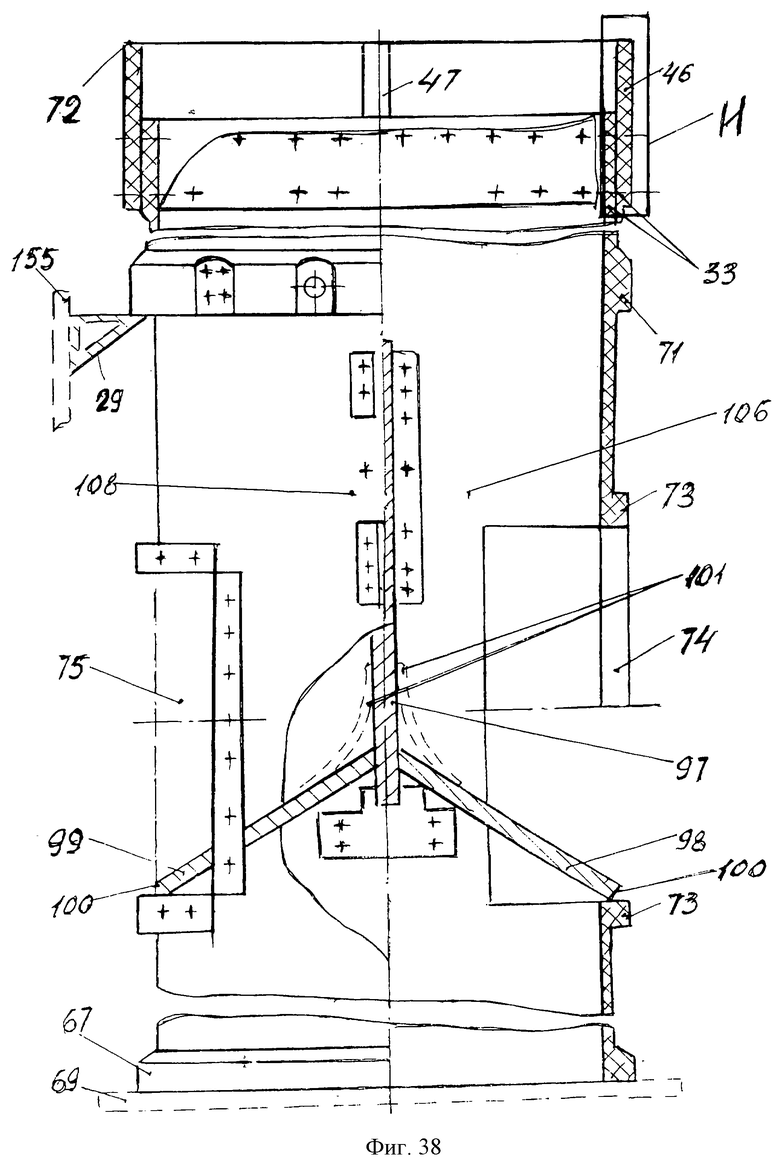

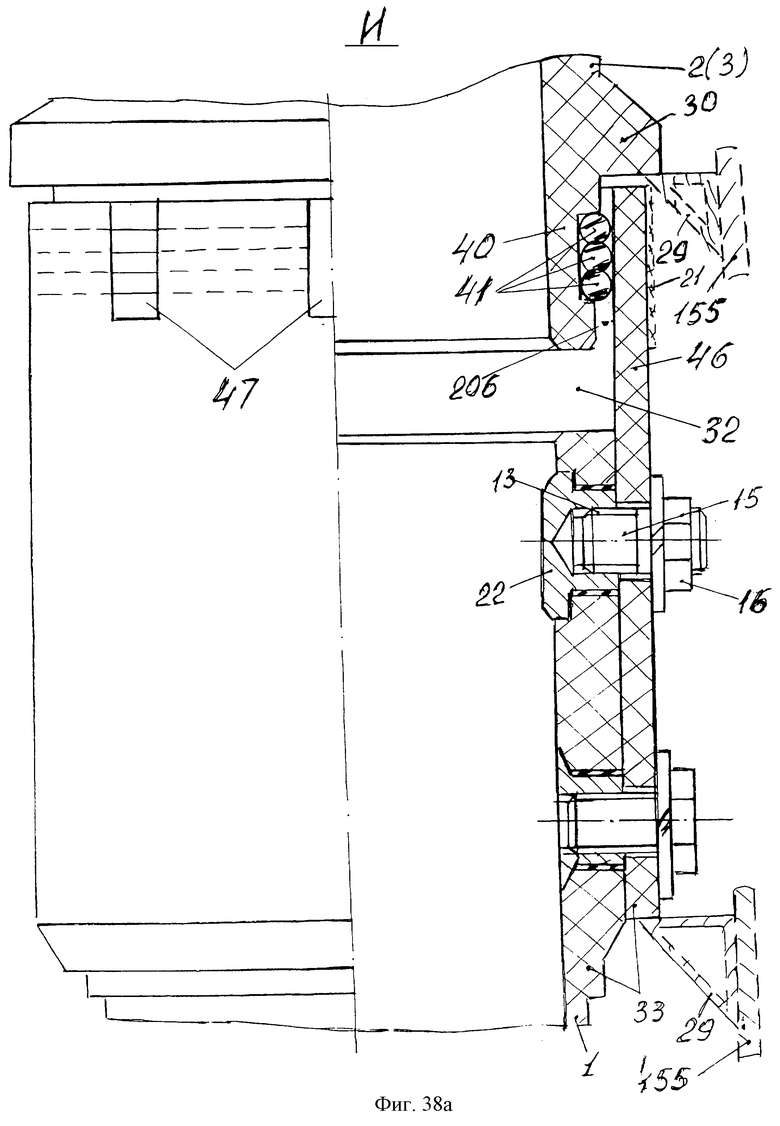

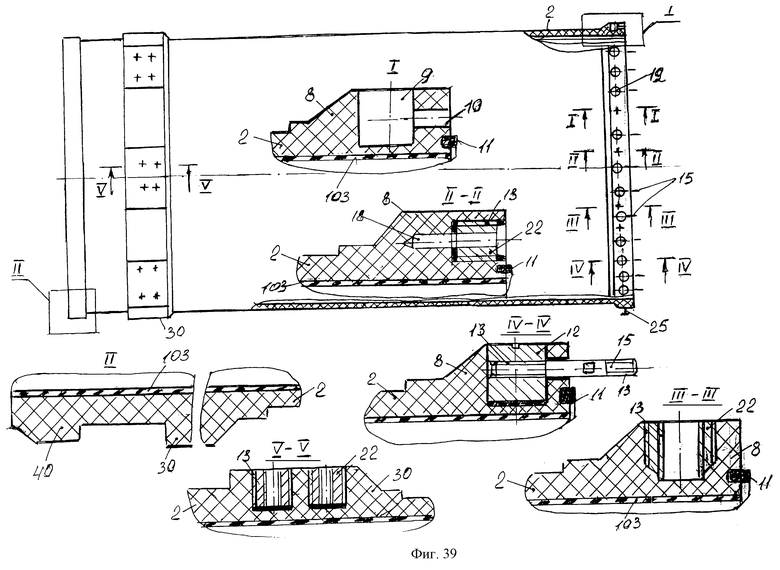

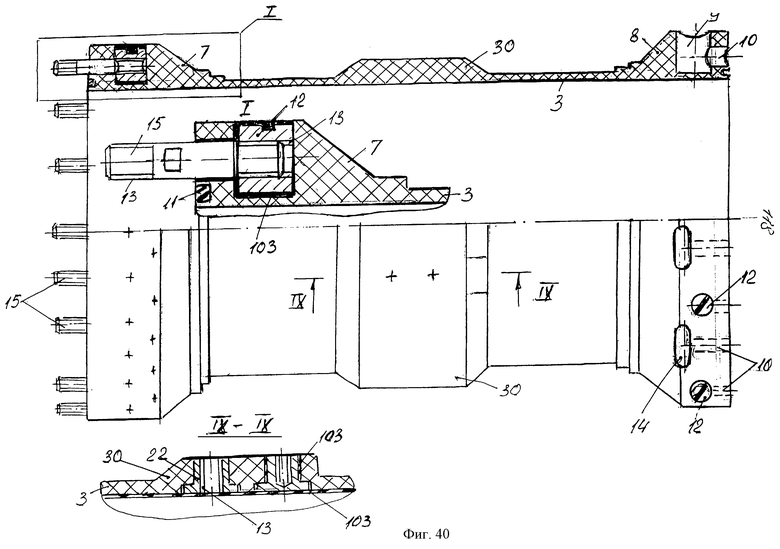

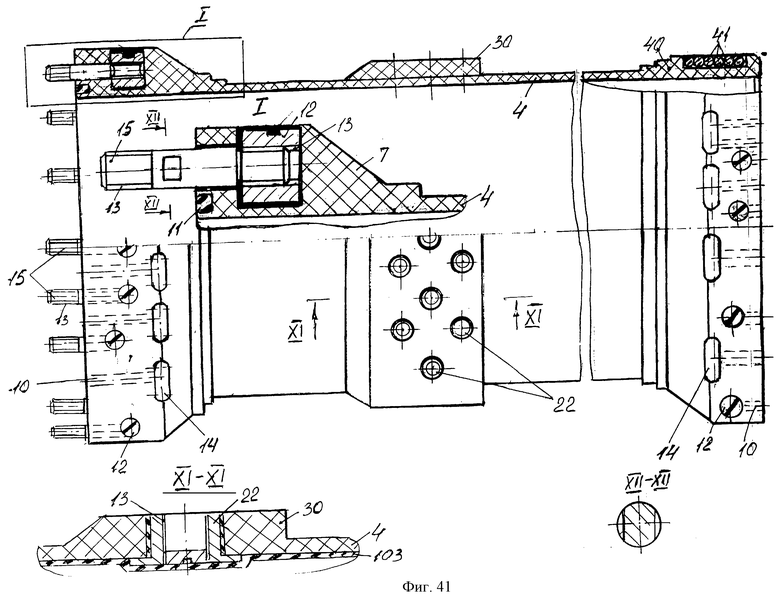

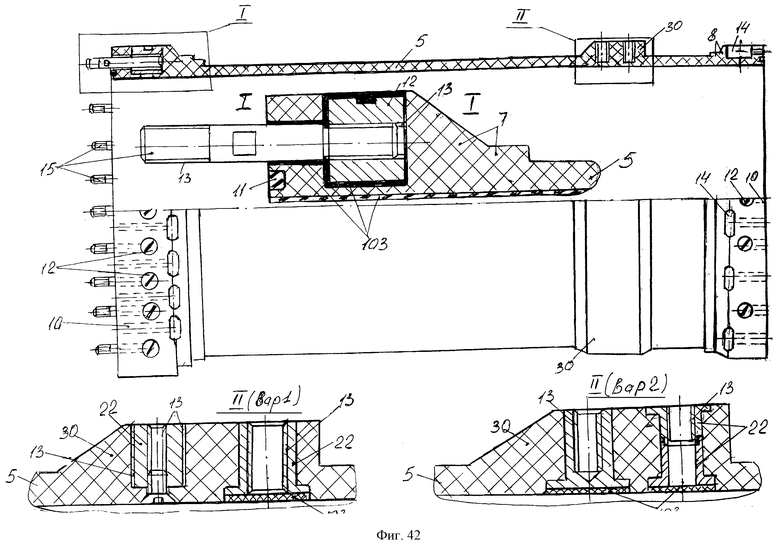

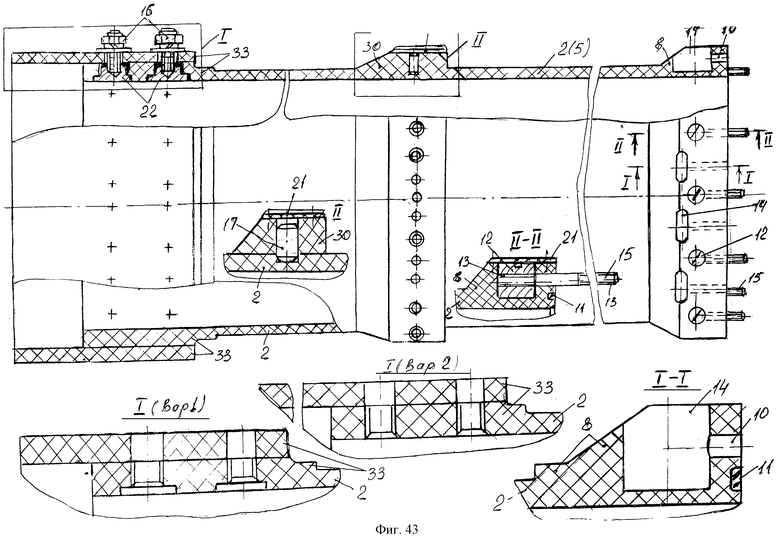

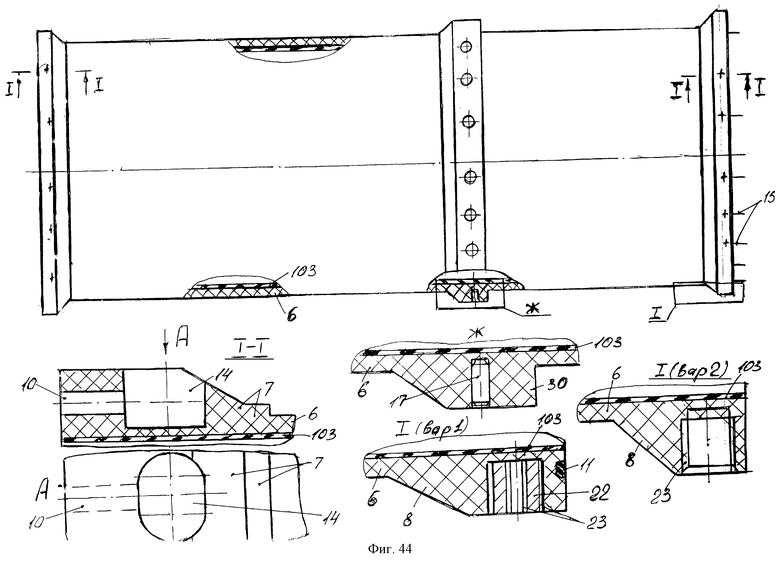

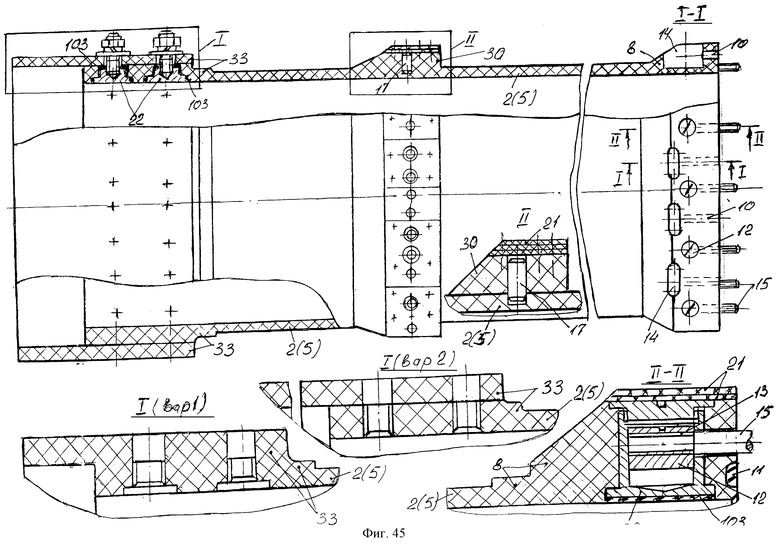

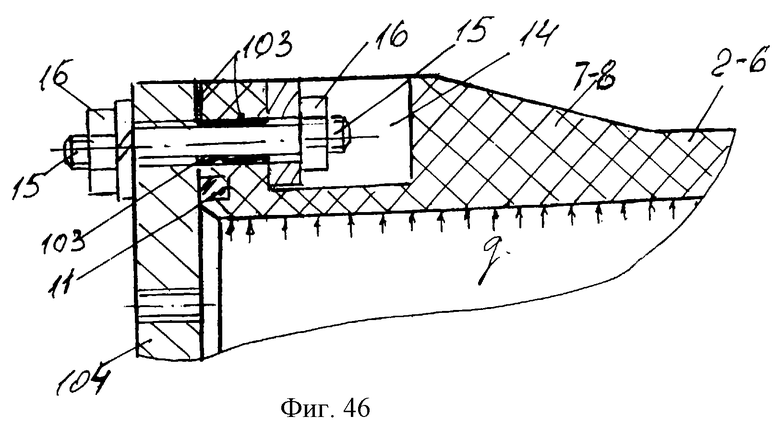

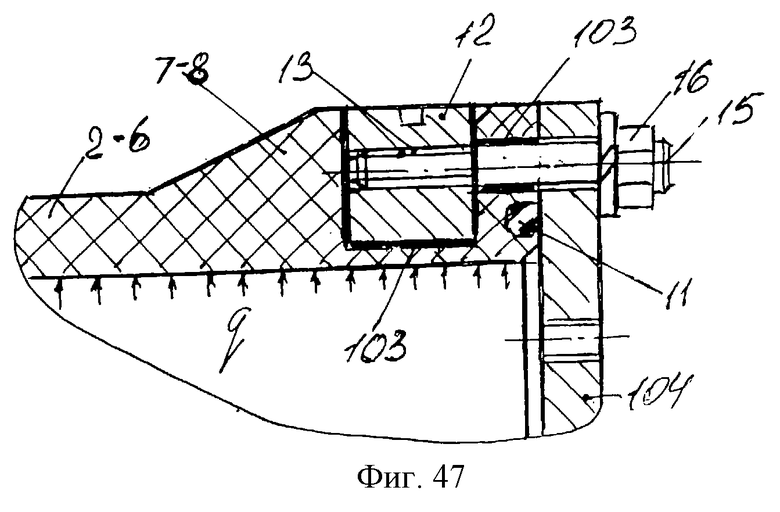

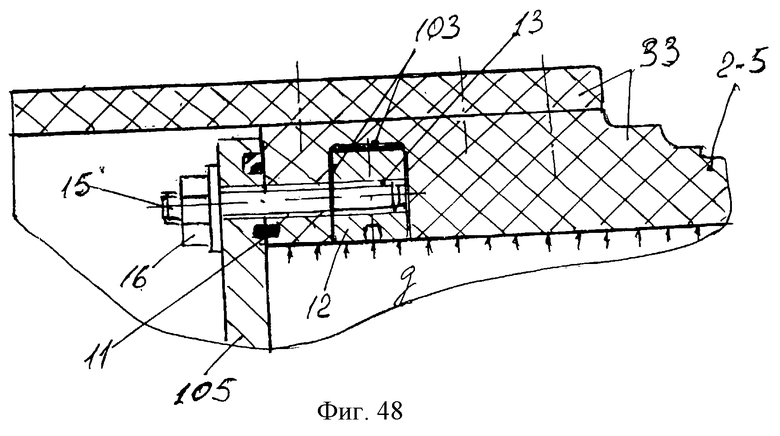

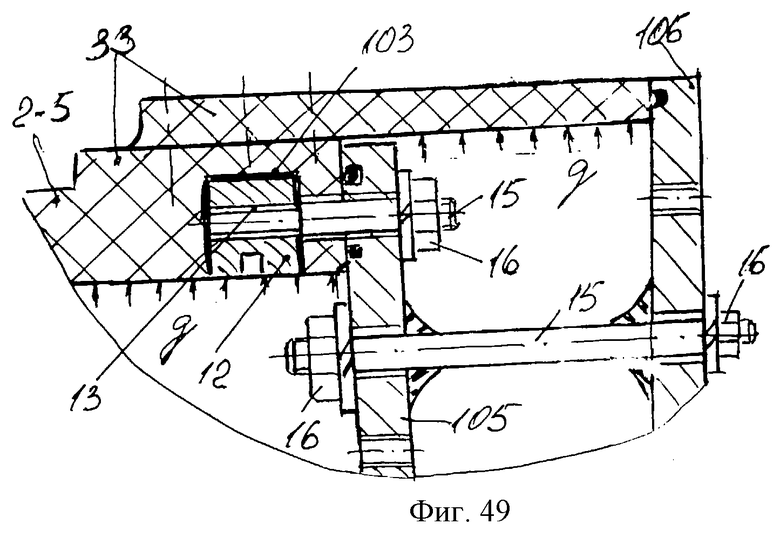

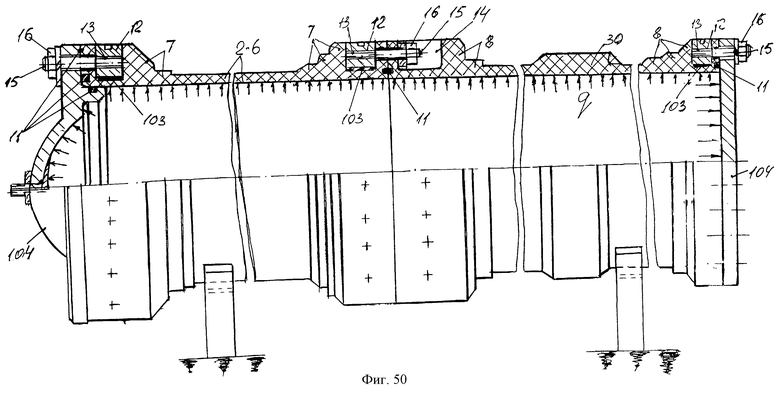

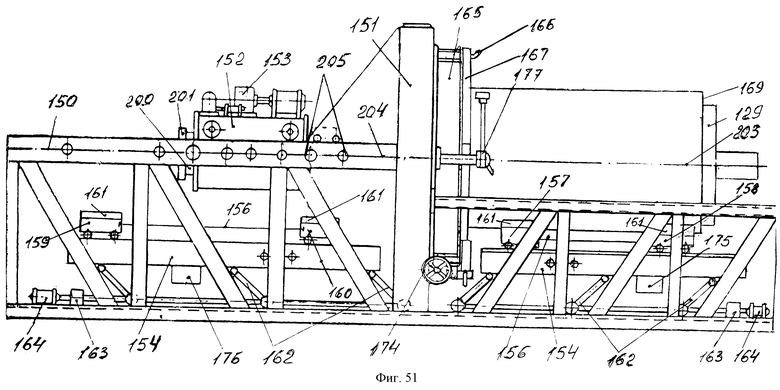

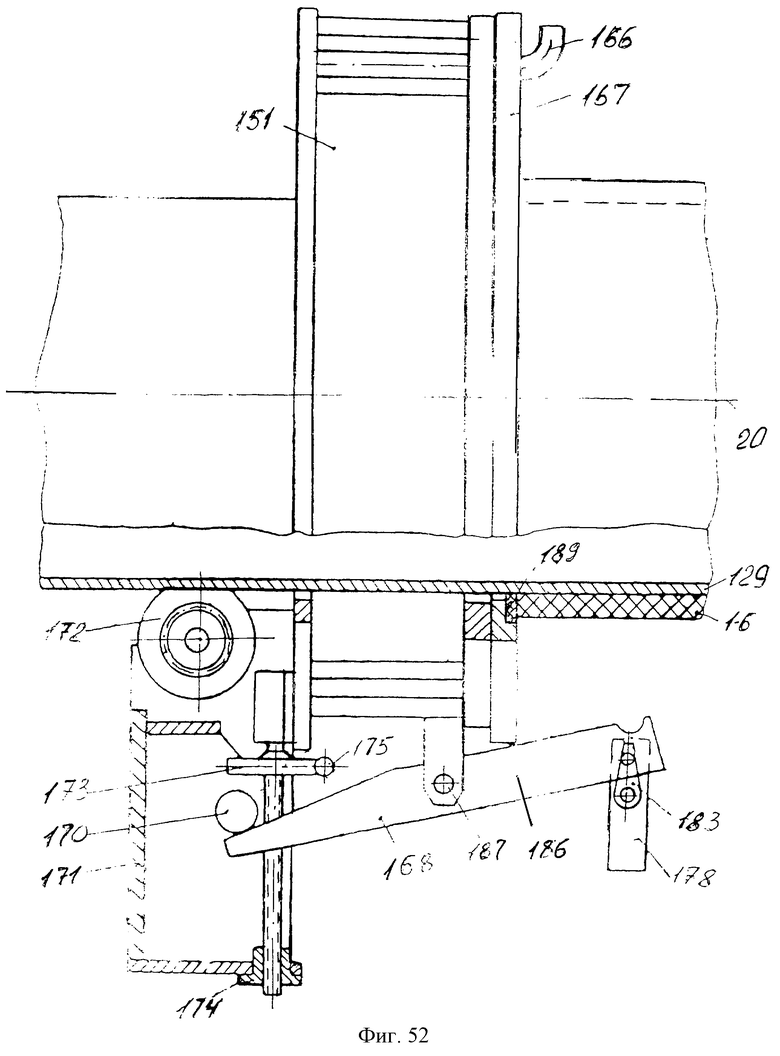

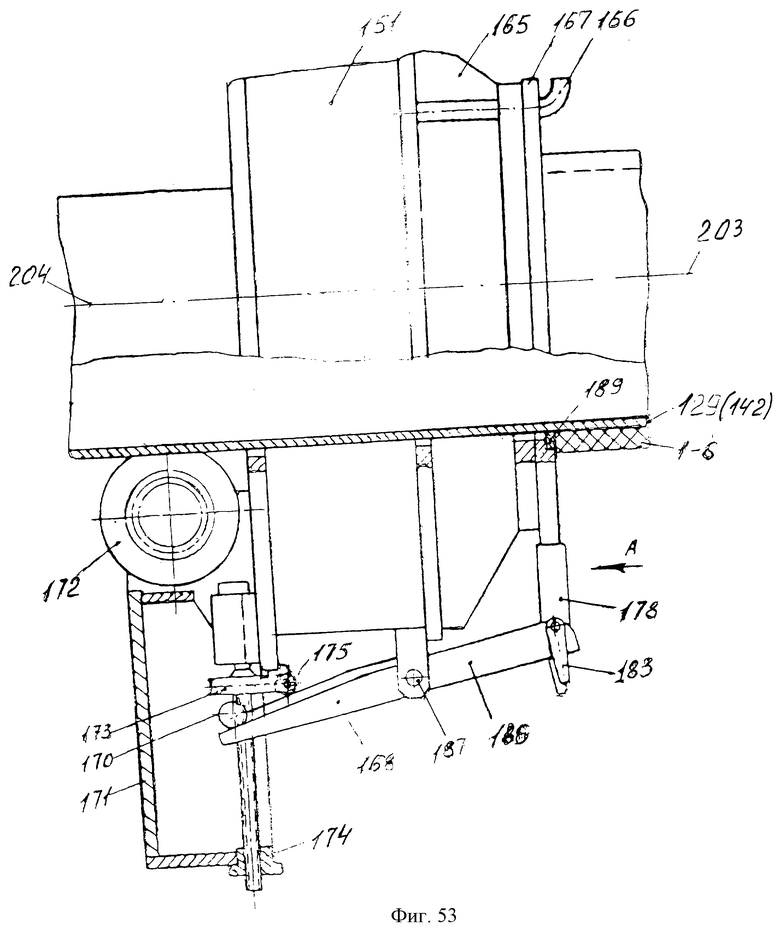

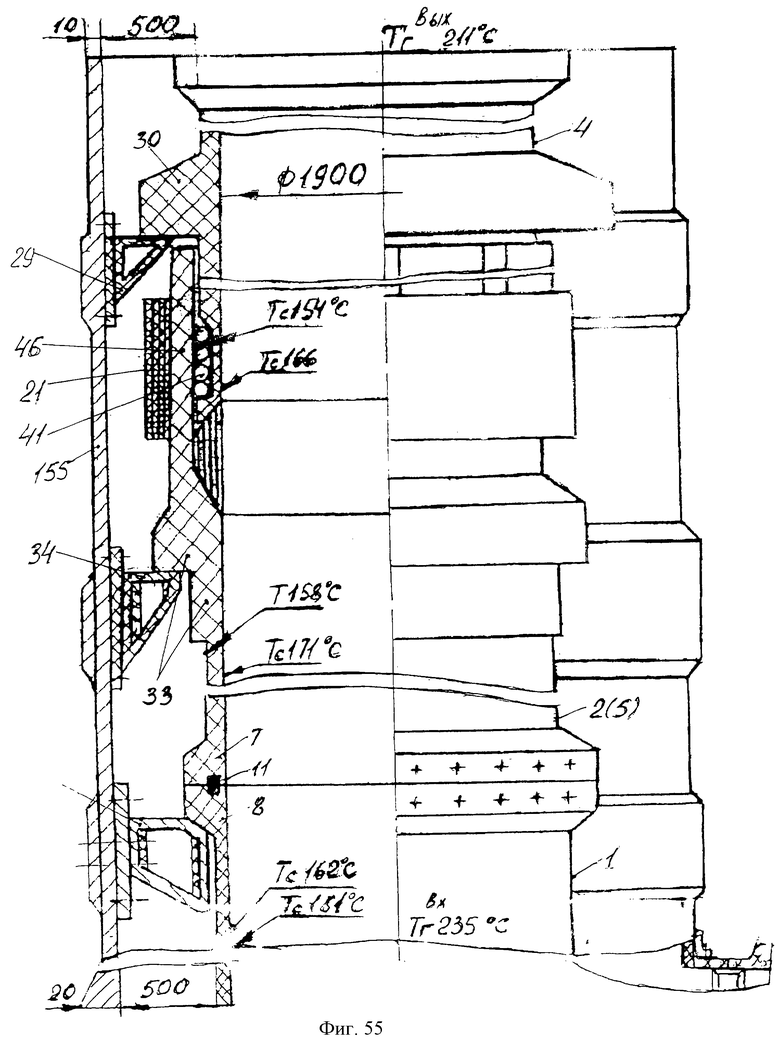

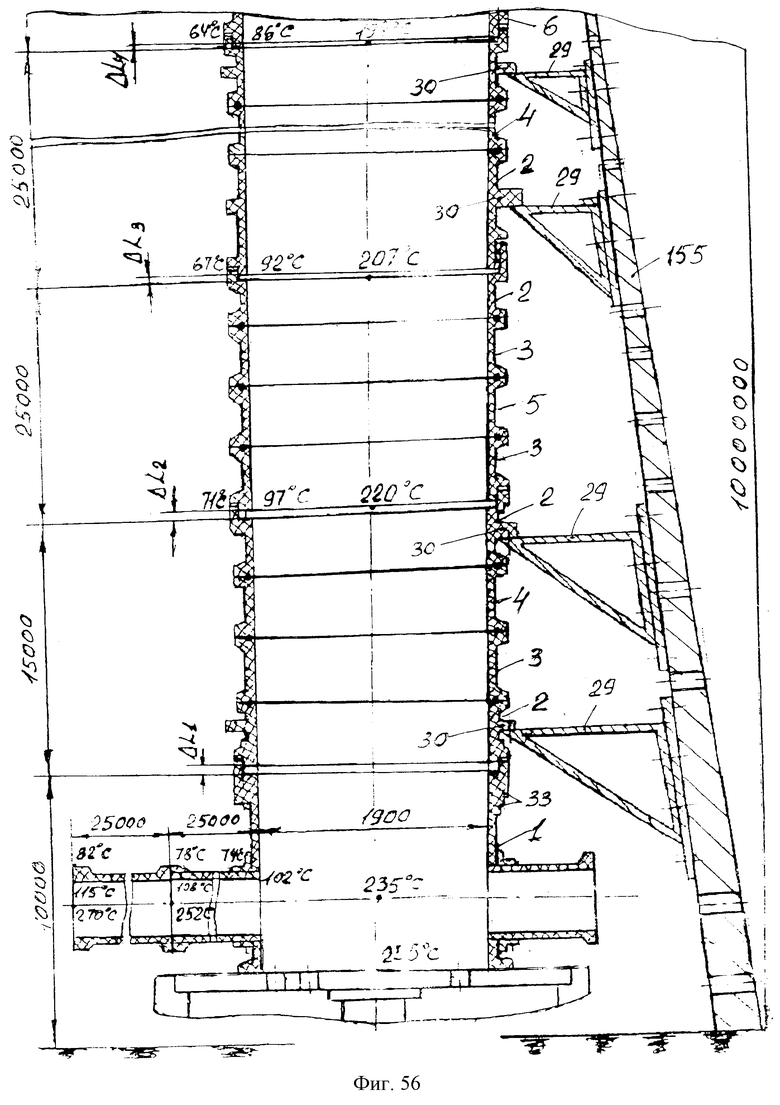

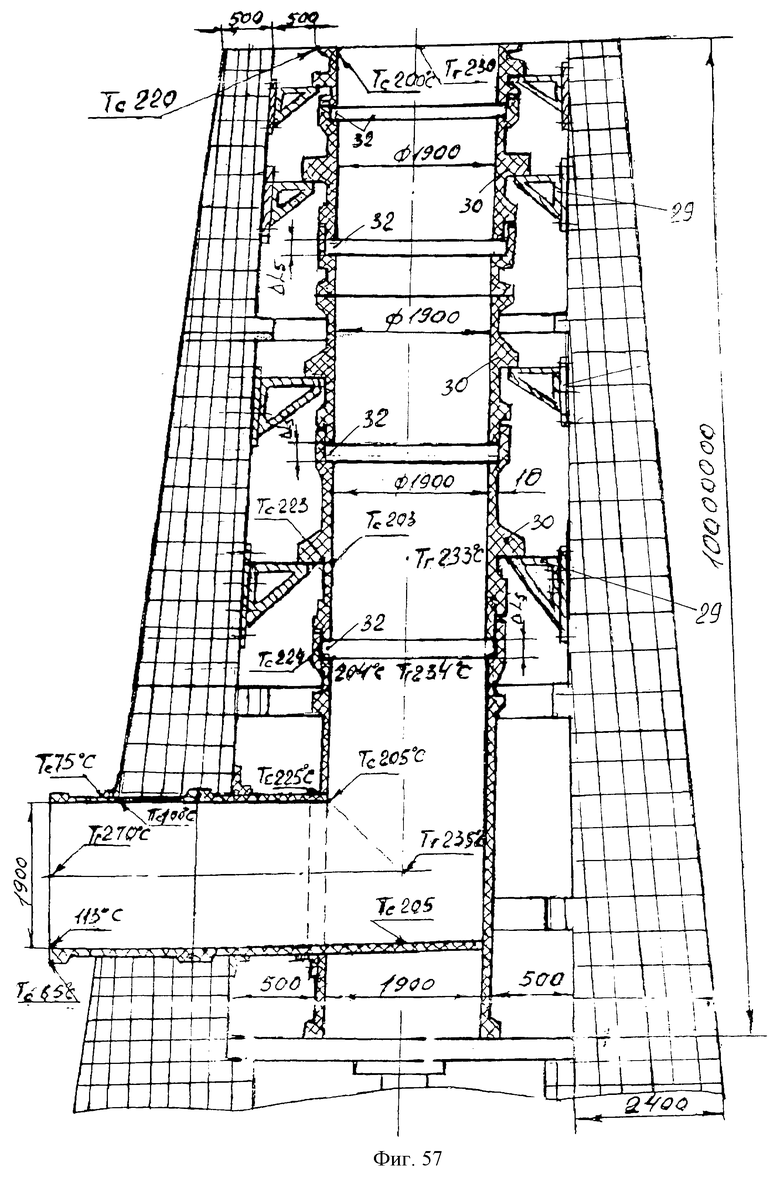

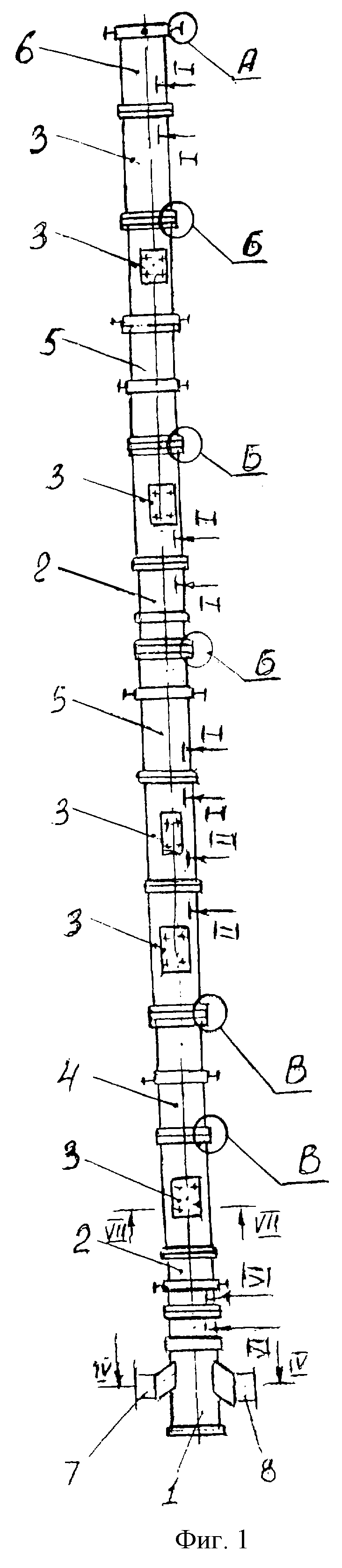

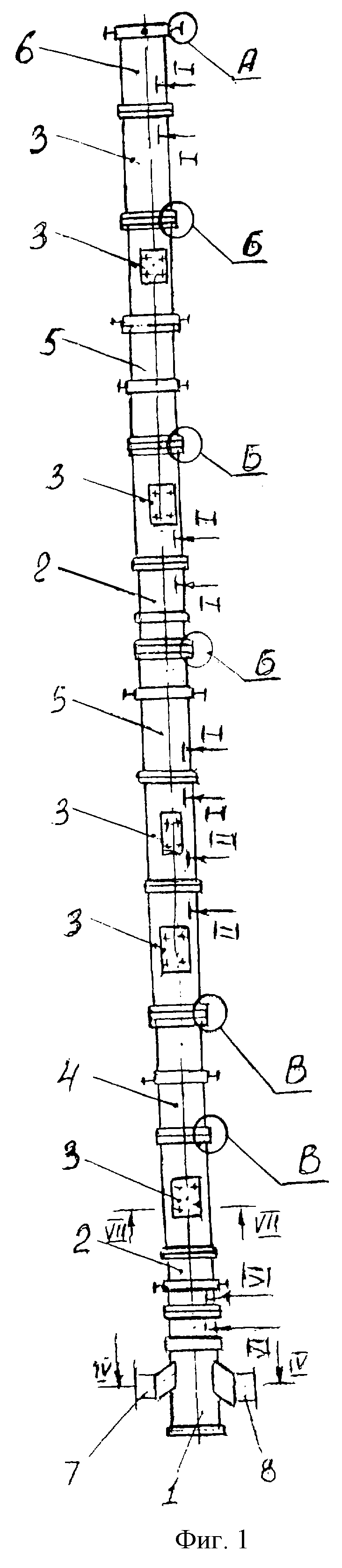

1. Газоотводящий ствол дымовой трубы, содержащий несущую оболочку, выполненную из нескольких состыкованных между собой секций и/или блоков секций с кольцевыми зазорами между ними, отличающийся тем, что секции газоотводящего ствола выполнены многослойными (от пяти до пятидесяти слоев каждая - для цилиндрических частей секций и до двухсот слоев - для их опорных и стыковочных поясов) и каждый слой секций состоит из двух систем переплетенных нитей в виде стеклоткани с расположением нитей основы в кольцевом или спиральном направлении, а нитей утка - в осевом или спиральном направлении, при объемном соотношении нитей основы и утка от 1:1 до 5:1, причем композиционный материал каждого слоя секций выполнен в объемном соотношении переплетенных стеклонитей и полимерного связующего от 1:0,2 до 1:0,8 и в качестве полимерного связующего содержит составную композицию из эпокситрифенольного связующего ЭТФ (60÷80%) и фенолоформальдегидного связующего (20÷40%), например, марки СФ-340А, и при этом кольцевые зазоры между секциями и/или несколькими состыкованными блоками секций образованы их сопрягаемыми краевыми кольцевыми поясами ступенчатой формы от 1 до 3 ступеней с кольцевыми проточками на краях и размещенными в них герметизирующими кольцевыми элементами в каждой из ступеней, и при этом верхние пояски нижерасположенных ступеней от краевых торцов выполнены с продольными пазами и/или надрезами, подкрепленными снаружи местными кольцевыми многослойными накладками и/или упругогибкой ленточной спиралью из композиционных материалов, витки которой скреплены между собой клеевой отвержденной массой и/или винтами, штифтами или втулками, причем каждая из соединяемых секций дымового ствола и/или каждый блок секций раздельно подвешен на силовом каркасе посредством кронштейнов и/или дополнительных подмотанных поясков или шпангоутов, расположенных выше и ниже ступенчатых торцевых зазоров.2. Газоотводящий ствол дымовой трубы по п.1, отличающийся тем, что ступенчато выполненные пояски соединяемых секций дополнительно скреплены между собой радиально ориентированными втулочно-болтовыми или шпилечными соединениями, зазоры в которых заполнены клеевой отвержденной теплохимстойкой массой и/или герметиком.3. Газоотводящий ствол дымовой трубы, содержащий несущую оболочку, выполненную из нескольких состыкованных между собой секций и/или блоков секций с кольцевыми зазорами между ними, отличающийся тем, что его нижняя закрепленная на силовом полу или фундаменте секция выполнена с несколькими сквозными отверстиями круговой или любой профилированной формы, в которые заведены со средствами герметизации дымоходные трубы для подвода дымовых потоков, поступающих от дымососов, и при этом на внутренних поверхностях сквозных отверстий нижней секции установлен без закрепления с ними рассекатель дымовых потоков, выполненный в виде жестко скрепленных между собой металлических пластинчатых элементов, центральный из которых выполнен в диаметральный размер нижней секции и выставлен параллельно продольной оси конструкции по ее центру и свободно закреплен с ней посредством уголковых профилей, а все другие пластинчатые элементы, связанные с центральным, ориентированы по отношению к нему с наклоном и образуют между собой острый угол, а их краевые части свободно оперты на внутренние поверхности сквозных отверстий нижней секции, и при этом нижняя секция у нижнего края имеет подмотанное кольцевое утолщение с выполненными взаимопересекающимися радиально-осевыми отверстиями с установленными в них штифто-шпилечными соединениями для жесткого скрепления ее с силовым полом или фундаментом, а у верхнего края - ступенчатое утолщение, состоящее из двух или нескольких кольцевых поясков, скрепленных между собой втулочно-болтовыми элементами, причем крайний из ступенчатых поясков выполнен с продольными пазами и/или надрезами и в него заведен краевой цилиндрический поясок с герметизирующими кольцами вышерасположенной секции, а сама она имеет жесткий срединный кольцевой пояс для свободного (относительно нижерасположенной секции) подвешивания на силовом каркасе конструкции.4. Газоотводящий ствол дымовой трубы по п.3, отличающийся тем, что поверхности рассекателя дымовых потоков его нижней секции облицованы стойкими к агрессивным средам дымовых газовых потоков и конденсатов влаги покрытиями, например, эмалями, грунтовками и/или теплохимстойкими клеями.5. Газоотводящий ствол дымовой трубы по п.3, отличающийся тем, что поверхности пластинчатых элементов рассекателя его нижней секции дополнительно снабжены съемными, стойкими к агрессивным средам криволинейными пластинчатыми панелями, имеющими сферическую, эллипсоидальную или эзотензоидную форму.6. Газоотводящий ствол дымовой трубы, содержащий несущую оболочку, собранную из блочно состыкованных между собой, например, посредством штифто-шпилечных соединений, стеклопластиковых секций, каждая из которых выполнена с краевыми стыковочными кольцевыми поясами для соединения со смежными секциями, отличающийся тем, что каждая верхняя секция блока снабжена краевым стыковочным ступенчато выполненным шпангоутом, состоящим, по крайней мере, из несколько ступенчато расположенных монолитно выполненных стеклопластиковых обечаек с возрастанием диаметральных размеров ступеней в сторону края шпангоута, в которые заведены с кольцевым зазором краевой и/или краевые цилиндрические пояса нижерасположенной секции и/или блока секций, снабженные средствами герметизации в виде колец, например, из каландрованной резины, причем каждая нижерасположенная секция верхнего блока имеет дополнительный срединный опорный шпангоут, свободно опертый на торец опорного шпангоута нижерасположенного блока секций, и при этом слои каждого срединного опорного шпангоута нижерасположенной секции блока и слои краевого стыковочного ступенчатого пояса вышерасположенной секции другого блока дополнительно скреплены между собой радиально ориентированными резьбовыми металлическими элементами - втулками, штифтами и/или винтами.7. Газоотводящий ствол дымовой трубы, закрепленный на силовом каркасе, содержащий несущую оболочку, собранную из блочно состыкованных между собой, например, посредством штифто-шпилечных соединений, стеклопластиковых секций, каждая из которых выполнена с краевыми стыковочными поясами со штифто-шпилечными стыковочными узлами для присоединения к смежным секциям, отличающийся тем, что каждая нижерасположенная секция блока снабжена краевым стыковочным ступенчато выполненным шпангоутом, состоящим, по крайней мере, из несколько ступенчато расположенных монолитно выполненных стеклопластиковых поясков с уменьшением диаметральных размеров ступеней в сторону края шпангоута, в которые заведены с кольцевым зазором краевые (или краевой) кольцевые пояски вышерасположенной секции и/или блока секции с возрастанием диаметральных размеров поясков к нижнему краю вышерасположенной секции, и при этом каждый из сопрягаемых поясков секций (верхней и нижней) имеет кольцевые канавки с кольцевыми средствами герметизации, и при этом каждая из сопрягаемых секций (верхняя и нижняя) имеет дополнительные монолитные с основными стенками секций кольцевые пояса цилиндрической формы, расположенные выше (для верхней секции) или ниже (для нижней секции) телескопической зоны сопряжения секций с кронштейнами и средствами их крепежа к силовому каркасу.8. Газоотводящий ствол дымовой трубы по п.7, отличающийся тем, что каждый из сопрягаемых поясков двух телескопически соединяемых секций конструкции или, по крайней мере, крайние к торцам пояски стыкуемых секций выполнены с продольными пазами или надрезами, подкрепленными снаружи и/или изнутри кольцами, образованными из упругогибких ленточных спиралей с “упругой памятью”, витки которых скреплены между собой отвержденной теплохимстойкой клеевой массой.9. Газоотводящий ствол дымовой трубы по п.7, отличающийся тем, что образованные в телескопическом соединении его секций торцевые зазоры (внутренние или наружные) дополнительно перекрыты цилиндрическими поясками, образованными из упругогибких ленточных спиралей с “упругой памятью”, витки которых монолитно скреплены между собой клеевой отвержденной теплохимстойкой массой, а внутренние поверхности нижнего пояска, перекрывающего кольцевой зазор секций, скреплены с верхней секцией по сопрягаемым с ней поверхностям, расположенным выше от нижнего торцевого зазора стыкуемых секций.10. Газоотводящий ствол дымовой трубы по п.7, отличающийся тем, что верхний кольцевой зазор телескопически сопрягаемых его секций перекрыт опорным поясом, образованным из ленточной спирали, нижними витками жестко, например, посредством клеевой массы и кольцевой канавки, скрепленной с поверхностями последней нижней из стыкуемых секций, а верхними за счет “упругой памяти” витков перекрывающими образующийся при нагревании верхний торцевой зазор между секциями.11. Газоотводящий ствол дымовой трубы, содержащий несущую оболочку, выполненную из нескольких блочно состыкованных секций с торцевыми зазорами между ними, отличающийся тем, что секции газоотводящего ствола выполнены многослойными от пяти до пятидесяти слоев каждая (для цилиндрических частей секции) и до двухсот слоев (для их опорных и стыковочных поясов) и каждая из них снабжена краевыми стыковочными поясами со штифто-шпилечными соединительными узлами со срединными поясами с кронштейнами для раздельной подвески блоков секций на силовом каркасе и при этом каждый слой секций составной конструкции состоит из двух систем переплетенных стеклонитей в виде стеклоткани с расположением стеклонитей основы в кольцевом и/или спиральном направлении, а нитей утка в осевом или спиральном направлении при объемном соотношении стеклонитей основы и утка от 1:1 до 5:1, причем композиционный материал каждой секции газоотводящего ствола выполнен в объемном соотношении переплетенных стеклонитей и полимерного связующего от 1:0,2 до 1:0,8, а в качестве связующего содержит составную композицию из эпокситрифенольного связующего ЭТФ (60÷80%) и резольного фенолоформальдегидного связующего, например, марки СФ-340А (20÷40%) или смеси (20÷40%), образованной из анилинофенолоформальдегидного АФФ и резольного фенолоформальдегидного, например, марки СФ-340А, связующих с соотношением компонентов от 1:1 до 1:0,1, или смеси (20÷40%), образованной из анилинофенолоформальдегидного АФФ и эпоксиалифатического, например, марки ДЭГ-1, связующих с соотношением компонентов от 1:1 до 1:0,1, и при этом торцевые зазоры между блочно состыкованными секциями выполнены ступенчатыми и в каждом ступенчатом сопряжении секций выполнены кольцевые канавки с размещенными герметизирующими элементами и к ним подведены наклонно выполненные сквозные отверстия для подсоса охлажденного воздуха.12. Газоотводящий ствол дымовой трубы по п.11, отличающийся тем, что сквозные наклонно выполненные подсосные отверстия секции усилены металлическими втулками с отбортовками.13. Газоотводящий ствол дымовой трубы по п.11, отличающийся тем, что краевые, охватывающие пояски выполнены с продольными пазами, подкрепленными снаружи местными накладками и/или упругогибкой ленточной спиралью с “упругой памятью”, витки которого скреплены между собой клеевой отвержденной массой и/или втулками со сквозными радиальными отверстиями, сообщающимися со ступенчатыми торцевыми зазорами секций.14. Способ изготовления газоотводящего ствола дымовой трубы из композиционных материалов, включающий: формообразование его секций с краевыми и срединными утолщениями методами намотки на вращающиеся оправки, их термообработку совместно с оправками, снятие секций с оправок, мехобработку со сверлением взаимопересекающихся радиально-осевых отверстий, установку в них стыковочных элементов (штифтов и шпилек) и стыковку секций вначале в составе отдельных блоков с опрессовкой стыков внутренним давлением, а затем и в составе газоотводящего ствола с образованием телескопических зазоров между стыкуемыми секциями, отличающийся тем, что намотку на оправки армирующего стеклотканого “препрегового” наполнителя производят с последовательным проплавлением полимерного связующего на опорно-греющих валках при скоростях движения армирующего наполнителя от 0,007 до 0,03 м/с, его натяжении от 10 до 80 кгс/см полотна с нахлестом слоев полотен от 5 до 30 мм, температурах разогрева связующего на греющих валках от 80 до 230°С и углах обхвата греющих валков движущегося наполнителя от 90 до 150°, причем армирующий наполнитель используют в виде “препреговой” стеклоткани с полотняным, сатиновым, саржевым переплетением стеклонитей с соотношением стеклонитей основы в кольцевом или спиральном направлении, а нитей утка в осевом или спиральном направлении от 1:1 до 5:1 и в качестве полимерного связующего применяют составную композицию из эпокситрифенольного связующего ЭТФ (60-80%) и резольного фенолоформальдегидного связующего, например, марки СФ-340А (20÷40%) или смеси (20÷40%), образованной из анилинофенолоформальдегидного АФФ и резольного фенолоформальдегидного, например, марки СФ-340А, связующих с соотношением компонентов от 1:1 до 1:0,1 или смеси (20-40%), образованной из анилиноформальдегидного АФФ и эпоксиалифатического, например, марки ДЭГ-1, связующих с соотношением компонентов от 1:1 до 1:0,1 при объемном соотношении стеклонитей ткани и полимерного составного связующего в материале секций от 1:0,2 до 1:0,8, и при этом отверждение композиционного материала секций ведут в термокамере на оправке совместно с разделительными прослойками (смазками или пленками) по режиму: подъем температуры до 100°С - 4-5 ч; подъем температуры от 100 до 130°С - 2-3 ч; выдержка при температуре 130°С - 3-4 ч; подъем температуры до 160÷180°С - 3-4 ч; выдержка при температуре 160÷180°С - 11-15 ч, равномерное охлаждение секций при закрытых дверях камеры до 50°С - 12-15 ч с последующим проведением операций по съему секций с оправок, например, посредством кабестана, операций размотки защитных слоев и удаление слоев разделительного антиадгезионного материала и операций мехобработки со сверлением взаимопересекающихся отверстий в краевых стыковочных поясах и сквозных наклонных отверстий в опорных поясах, образующих ступенчатые телескопические зазоры конструкции, и при этом последующее соединение секций ствола ведут блоками с установкой между секциями герметизирующих колец и соединительных элементов (шпилек, штифтов) и затяжки шпилек гайками с последующей опрессовкой стыков секций, которую осуществляют поэтапно: вначале (перед опрессовкой секций) на их стыки в горизонтальном положении наносят вязкотекучую неотвержденную массу герметика; затем осуществляют опрессовку стыка избыточным давлением (2-5 атм); далее осуществляют вулканизацию и/или полимеризацию герметика при температурах эксплуатации ГСДТ, а на заключительном этапе сборки ствола опрессованные блоки секций последовательно, например, посредством крана вывешивают вертикально с образованием ступенчатых телескопических соединений между ними с последующим закреплением их на каркасе ствола посредством кронштейнов.