Изобретение относится к льдотехнике и может быть использовано при изготовлении образцов для исследования свойств льда (прочности, плотности, солености и структуры), а также испытаний материалов, в т.ч. бетона, на истирание льдом в ледовых лабораториях.

Известна льдоформа термоэлектрического льдогенератора, состоящая из двух половин, нижняя из которых выполнена в виде металлической полусферы, а верхняя - в виде входящего в него цельнометаллического полушара, охлаждение которого осуществляется с помощью термоэлектробатарей (см. а.с. №1753213, кл. F25C 1/12, 1992).

Известна льдоформа, содержащая боковые стенки и основание, выполненное в виде полости, которая заполнена рабочим агентом с низкой температурой замерзания (см. SU №991113, кл. F25C 1/12, 1983).

К недостаткам известных льдоформ можно отнести невозможность получения льда заданной структуры, сложность выемки готового льда из формы.

Задача, на решение которой направлено предлагаемое техническое решение, выражается в получении льда заданной солености и однородной кристаллической структуры (столбчатой, мелкозернистой).

Технический результат, который получается при решении поставленной задачи, выражается в обеспечении равномерной заморозки льда сверху вниз, что обеспечивает формирование равномерной кристаллической решетки льда с заданной соленостью.

Поставленная задача решается тем, что льдоформа, содержащая боковые стенки и основание, выполненное в виде полости, которая заполнена рабочим агентом с низкой температурой замерзания, отличается тем, что форма выполнена разъемной, основание снабжено нагревательными элементами и средствами регулирования нагрева, при этом в верхней плоскости основания выполнено сквозное отверстие, которое посредством гибкого шланга изолировано от полости основания и связано с внешней средой, а внешняя сторона стенки формы снабжена покрытием из теплоизоляционного материала. Кроме того, часть гибкого шланга утеплена и дополнительно снабжена средствами подогрева. При этом основание льдоформы снабжено средством для перемешивания рабочего агента.

Сопоставительный анализ совокупности существенных признаков предлагаемого технического решения с совокупностью существенных признаков прототипа и аналогов свидетельствует о его соответствии критерию «новизна».

Отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признак «...форма выполнена разъемной...» позволяет упростить процесс выемки приготовленного льда.

Признак «...основание снабжено нагревательными элементами и средствами регулирования нагрева...» предназначен для компенсации теплопотерь воды по стенкам формы в автоматическом режиме.

Признак «...в верхней плоскости основания выполнено сквозное отверстие, которое посредством гибкого шланга изолировано от полости основания и связано с внешней средой...» предназначен для компенсации избыточного давления, возникающего в воде под слоем льда при его образовании.

Признак «...внешняя сторона стенки формы снабжена покрытием из теплоизоляционного материала...» уменьшает теплопотери воды по стенкам формы в процессе замораживания.

Признак «...часть гибкого шланга утеплена и дополнительно снабжена средствами подогрева...» исключает возможность замерзания шланга в процессе формирования льда за теплоизоляцией формы.

Признак «...основание льдоформы снабжено средством для перемешивания рабочего агента...» обеспечивает равномерность теплообмена между рабочим агентом и водой.

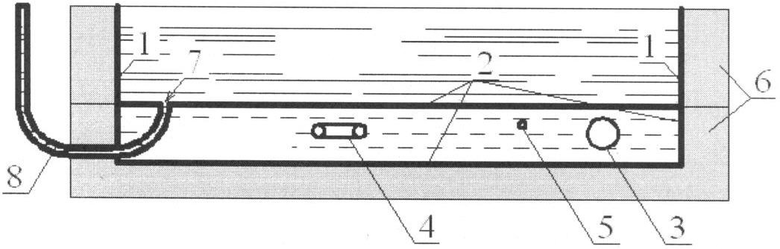

На чертеже показана конструкция льдоформы. Льдоформа состоит из стенки 1, основания 2, средства перемешивания 3 рабочего агента, нагревательного элемента 4, датчика температуры 5, внешней теплоизоляции 6, осевого отверстия 7 и гибкого шланга 8.

Стенки 1 формы выполнены в виде Г-образных металлических элементов, соединенных между собой встык, например, болтами, для обеспечения разопалубки образца льда. Стенку 1 устанавливают в специальные пазы (не показаны), обеспечивающие ее жесткость, на основании 2. Основание 2 формы представляет собой герметичную емкость, заполненную рабочим агентом, например антифризом. Емкость оснащена средством перемешивания 3 рабочего агента, например электронасосом. Емкость также оснащена нагревательным элементом 4, например электротеном, и датчиком температуры 5, который подключен на компьютер, программное обеспечение которого позволяет включать и выключать нагревательный элемент 4 в зависимости от показаний датчика 5 для компенсации теплопотерь по стенке формы во время заморозки. В период намораживания форму помещают в теплоизоляцию 6. В верхней плоскости основания 2 выполнено сквозное отверстие 7, обеспечивающее сбросы воды в антифриз посредством гибкого шланга 8 во внешнюю среду. Часть гибкого шланга 8 утепляют любым известным средством утепления для труб, например полиуретаном, и дополнительно снабжают средствами подогрева.

До начала наморозки внутренние швы стенки 1 формы герметизируют, например, силиконом. Внутреннюю поверхность смазывают солидолом и наклеивают полиэтиленовую пленку для исключения адгезии льда. Форму с теплоизоляцией помещают в морозильную камеру и заполняют распресненной водой (известной солености). После заполнения емкости водой включают источник холода, формирующий температурный фон (до -25°С), обеспечивающий замерзание воды и образование льда. Температуру среды заморозки, температуру воды на основании формы и температуру антифриза контролируют термодатчиками 5. В процессе заморозки вода на основании формы должна иметь положительную температуру (от 0°С до 5°С). Развивающееся в объеме воды (под ледяной коркой) давление компенсируют сбросом воды через сквозное отверстие 7 посредством гибкого шланга 8. По мере нарастания льда льдоформа заполняется полностью. По окончании процесса (который определяется по объему вытесненной воды и/или по показаниям термодатчика) осуществляют разопалубку, для чего раскручивают болты, стягивающие Г-образные металлические элементы. Форму можно готовить для следующей заморозки.

Конструкция формы обеспечивает равномерную заморозку льда сверху вниз, что обеспечивает формирование равномерной кристаллической решетки льда с заданной соленостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОРАЖИВАНИЯ ЛЬДА И УСТРОЙСТВО ЛЬДОГЕНЕРАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2833534C1 |

| Льдогенератор | 1986 |

|

SU1406430A1 |

| Льдоформа | 1982 |

|

SU1097872A1 |

| ЛЬДОФОРМА | 2009 |

|

RU2395760C1 |

| Устройство для получения энергии фазового перехода вода-лед | 2019 |

|

RU2732581C1 |

| Устройство для получения энергии фазового перехода вода-лед | 2019 |

|

RU2769853C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ ВЫМОРАЖИВАНИЕМ С ПОЛУЧЕНИЕМ ОЧИЩЕННОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171509C2 |

| Устройство для получения энергии фазового перехода вода-лед | 2019 |

|

RU2715858C1 |

| Устройство для получения энергии фазового перехода вода-лед | 2019 |

|

RU2732603C1 |

| Устройство для получения энергии фазового перехода вода-лед с термоэлектрическим модулем | 2019 |

|

RU2733527C1 |

Льдоформа включает ячейку, которая содержит боковые стенки и основание, которое выполнено в виде полости, которая заполнена рабочим агентом с низкой температурой замерзания. Форма выполнена разъемной, основание снабжено нагревательными элементами и средствами регулирования нагрева, при этом в верхней плоскости основания выполнено сквозное отверстие, которое посредством гибкого шланга изолировано от полости основания и связано с внешней средой, а внешняя сторона стенки формы снабжена покрытием из теплоизоляционного материала. Использование данного изобретения обеспечивает получение льда заданной солености и с однородной кристаллической структурой. 2 з.п. ф-лы, 1 ил.

| Термоэлектрический льдогенератор | 1981 |

|

SU991113A1 |

| Льдоформа | 1982 |

|

SU1097872A1 |

| Льдогенератор | 1981 |

|

SU1075062A1 |

| Многоканальный преобразователь угла поворота вала в код | 1983 |

|

SU1144190A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| GB 1152157 A, 04.05.1969 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 4942742 A, 24.07.1990. | |||

Авторы

Даты

2009-01-27—Публикация

2007-04-23—Подача