Изобретение относится к машиностроению, в частности к подшипникам с газовой или жидкой смазкой, используемым для подвески валов, роторов высокоскоростных механизмов различного назначения, имеющих сложный характер нагрузки несущих элементов, включая передачу крутящего момента, осевой и радиальной нагрузки, нагрузки от гармонических колебании вращающихся частей. Это, например, такие механизмы, как турбокомпрессоры, турбогенераторы, турбонасосы, центрифуги, сепараторы, вентиляторы, пылесосы и т.д.

Наиболее близким по технической сущности к предлагаемому решению является лепестковый газодинамический подшипниковый узел, включающий платы, на одну из которых жестко установлены опорные элементы с закрепленными на них упругими лепестками [Патент РФ №2137954]. При этом упругие лепестки перекрывают друг друга, и кромка одного лепестка опирается на соседний лепесток. Опорные элементы и лепестки крепятся по частям вне рабочей зоны подшипника, находящейся между внутренним и наружным радиусами подшипника. Нижняя часть лепестка опирается на пружину, установленную на плате в зоне перекрытия лепестков. Пружина представляет собой изогнутую пластину, опирающуюся своими кромками на плату.

Однако известный газодинамический подшипник обладает рядом недостатков:

1. Определено взаимное расположение плат в радиальном направлении, а в поперечном направлении положение плат друг относительно друга не зафиксировано, а это значит, что подшипник не является самостоятельным узлом, который можно отдельно собрать, испытать, аттестовать, гарантировать качество изготовления до установки на механизм, возникает проблема унификации и ремонтопригодности изделия. Отсутствие фиксированного расположения элементов подшипника может привести к их повреждению в процессе монтажа или демонтажа, что может быть причиной аварийной ситуации.

2. Не определено, какая из плат является неподвижной, а какая из плат подвижной. Если подвижной платой может быть любая из них, то на высоких оборотах плата с установленными на ней опорными элементами, лепестками и дополнительными пружинами выйдет из строя под действием центробежных сил неуравновешенных масс элементов подшипника. Это обстоятельство необходимо учитывать в конструкциях, где неподвижным является вал или корпус.

3. Подшипник с плоскими лепестками и цилиндрической цапфой воспринимает радиальную нагрузку и компенсирует только осевые перемещения и деформации, это обстоятельство не позволяет применять его в механизмах, в которых подшипник должен воспринимать нагрузку, направленную под углом к оси, и компенсировать угловые перемещения и деформации подвижных частей.

В предлагаемом изобретении решается задача повышения несущей способности, надежности, технологичности подшипниковых узлов, работающих в условиях аэродинамического трения, расширения конструктивного ряда подшипниковых узлов по типу воспринимаемой нагрузки и компенсационных возможностей опор, обеспечения работоспособности механизмов при различных нагрузках

Поставленная задача решается тем, что лепестковый газодинамический подшипниковый узел, включающий подвижную плату, установленную на подвижном элементе механизма, и неподвижную плату, установленную на неподвижном элементе механизма, с закрепленными на ней опорными элементами, и перекрывающими друг друга упругими лепестками, каждый из которых закреплен одним концом на опорном элементе, а другим концом опирается на подвижную плату, причем подвижная плата и неподвижная плата на время монтажа или демонтажа жестко зафиксированы друг относительно друга двумя замками, которые управляются ключом непосредственного или дистанционного действия, а обе платы выполнены цилиндрическими, а неподвижная плата длиннее подвижной платы на величину осевого люфта подшипника в пределах неравенства а<b где: а - осевой люфт подшипника, b - расстояние от края лепестка до края подвижной платы.

Поставленная задача решается также тем, что лепестковый газодинамический подшипниковый узел, включающий подвижную плату, установленную на подвижном элементе механизма, и неподвижную плату, установленную на неподвижном элементе механизма, с закрепленными на ней опорными элементами, и перекрывающими друг друга упругими лепестками, каждый из которых закреплен одним концом на опорном элементе, а другим концом опирается на подвижную плату, причем подвижная плата и неподвижная плата на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками, которые управляются ключом непосредственного или дистанционного действия, а обе платы и лепестки выполнены как элементы сферы, центр которой находится на пересечении горизонтальной оси и вертикальной оси симметрии сферы подвижной платы, а для обеспечения сборки плат между собой на неподвижной плате выполнен технологический паз по диаметру и ширине соответствующий размерам подвижной платы, с возможностью установки в него подвижной платы до совмещения их геометрических осей, затем поворотом на 90° она устанавливается в рабочее положение, а величина компенсации угловых перемещений γ удовлетворяет неравенству: γ<(α-β)/2,

где: α - угол сферы подвижной платы, β - угол сферы лепестка.

Поставленная задача решается тем, что лепестковый газодинамический подшипниковый узел, включающий подвижную плату, установленную на подвижном элементе механизма, и неподвижную плату, установленную на неподвижном элементе механизма, с закрепленными на ней опорными элементами, и перекрывающими друг друга упругими лепестками, каждый из которых закреплен одним концом на опорном элементе, а другим концом опирается на подвижную плату, причем подвижная плата и неподвижная плата на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками, которые управляются ключом непосредственного или дистанционного действия, а обе платы и упругие лепестки выполнены как элементы сферы, центр которой находится на горизонтальной оси подшипника и на расстоянии С от вертикальной оси сферы, которое определяется из зависимости C=R·cos(90°-α), где R - радиус сферы, α - угол наклона касательной в средней точке сферы, а угол наклона касательной α определяется из зависимости: α=arctg(Рр/Ро), где: Рр - радиальная сила, Ро - осевая сила, а величина компенсации угловых перемещений γ удовлетворяет неравенству: γ<(α-β)/2 где: α - угол сферы подвижной платы, β - угол сферы лепестка.

Поставленная задача решается также тем, что лепестковый, газодинамический подшипниковый узел, включающий подвижную плату, установленную на подвижном элементе механизма, и неподвижную плату, установленную на неподвижном элементе механизма, с закрепленными на ней опорными элементами, и перекрывающими друг друга упругими лепестками, выполненными в виде секторов окружности D2, каждый из которых закреплен одним концом на опорном элементе, а другим концом опирается на подвижную плату, причем подвижная плата и неподвижная плата на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками, которые управляются ключом непосредственного или дистанционного действия, а подвижная и неподвижная платы выполнены в виде плоского диска, при этом величина компенсации радиальных перемещений а определяется из неравенства: a<(D1-D2)/2, где: D1 - диаметр подвижной платы, D2 - диаметр установки лепестков.

Поставленная задача решается также тем, что лепестковый, газодинамический, подшипниковый узел, включающий подвижную плату, установленную на подвижном элементе механизма, и две неподвижные платы с установленными на них опорными элементами и перекрывающими друг друга упругими лепестками, выполненными в виде секторов окружности D2, каждый из которых закреплен одним концом на опорном элементе, а другим концом опирается на подвижную плату, причем подвижная плата и две неподвижные платы на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками, которые управляются ключом непосредственного или дистанционного действия, а обе неподвижных платы и подвижная плата выполнены в виде плоских дисков, при этом величина компенсации радиальных перемещений а определяется из неравенства a<(D1-D2)/2, где: D1 - диаметр подвижной платы, D2 - диаметр установки лепестков.

Замок и ключ могу иметь самые разные конструкции механического, электрического и электронного типа. Ключ может непосредственно или дистанционно управлять замком, а код ключа может быть доступен всем или принадлежать управляющему системой.

Для решения проблем работоспособности механизмов при различных нагрузках используются комбинации подшипниковых узлов, обладающих теми или иными свойствами в части воспринимаемых нагрузок и компенсации перемещении и деформации элементов механизма.

Сущность изобретения поясняется Фиг.1-13.

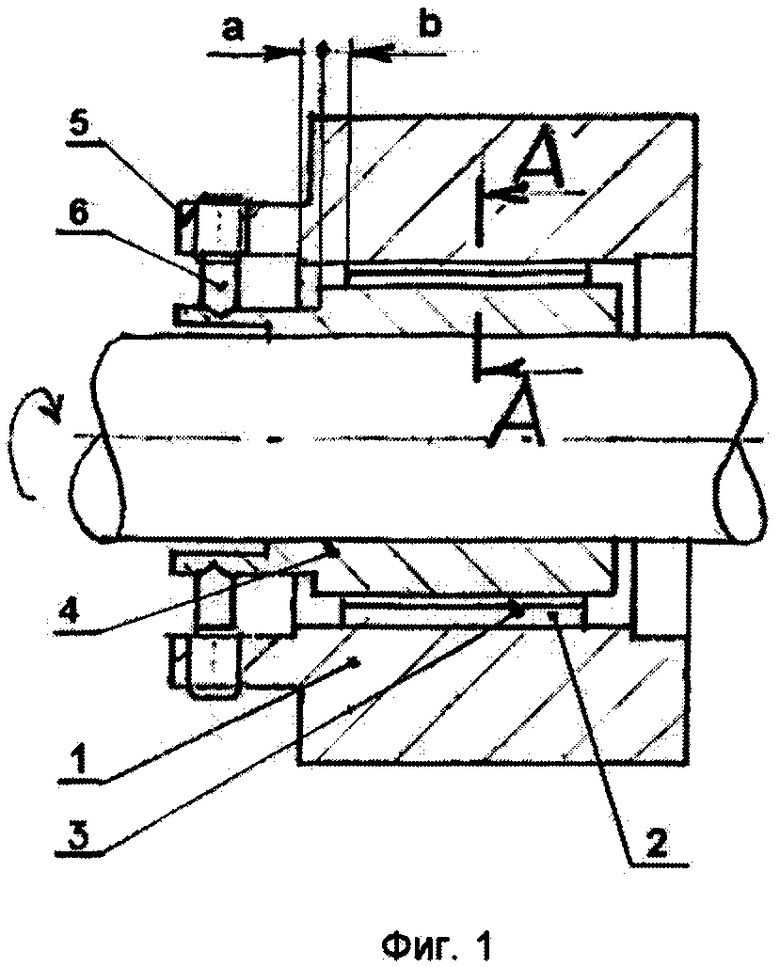

На Фиг.1 представлен подшипниковый узел - радиальный, цилиндрический, где: 1 - неподвижная плата, 2 - опорный элемент, 3 - упругодеформированный лепесток, 4 - подвижная плата, 5 - замок, 6 - ключ.

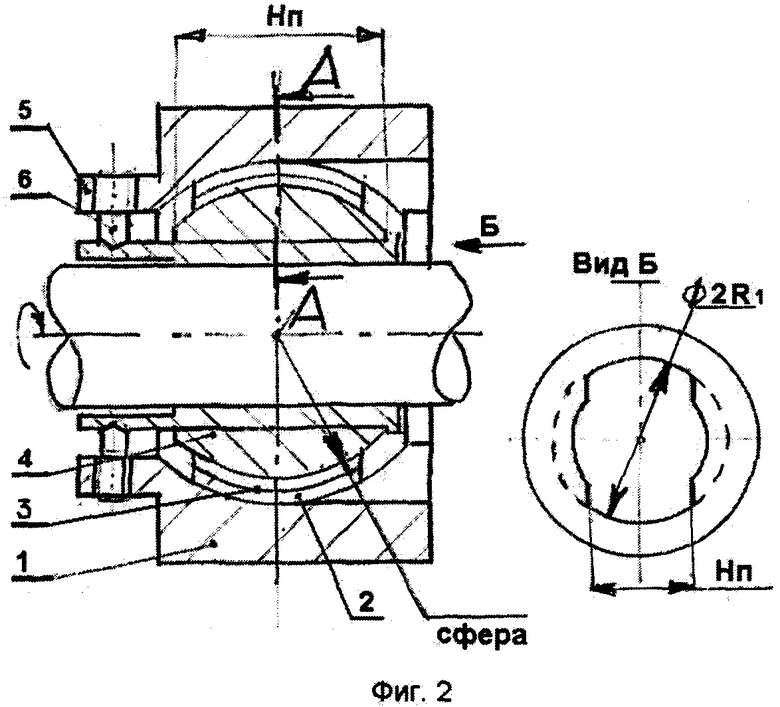

На Фиг.2 представлен подшипниковый узел - радиальный, сферический, где: 1 - неподвижная плата, 2 - опорный элемент, 3 - упругодеформированный лепесток, 4 - подвижная плата 5 - замок, 6 - ключ.

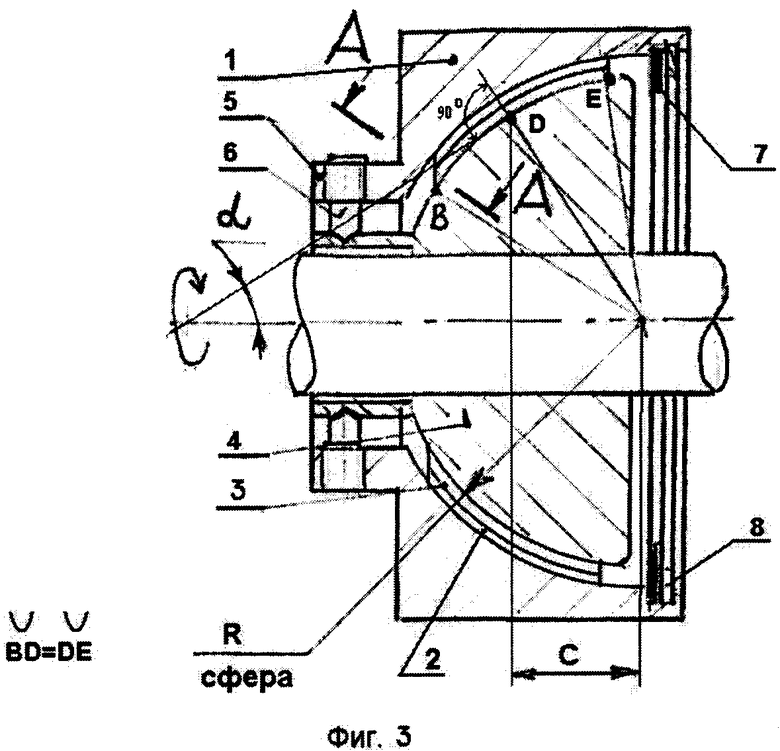

На Фиг.3 представлен подшипниковый узел - упорный, сферический, где: 1 - неподвижная плата, 2 - опорный элемент, 3 - упругодеформированный лепесток, 4 - подвижная плата, 5 - замок, 6 - ключ, 7 - упор, 8 - стопорное кольцо.

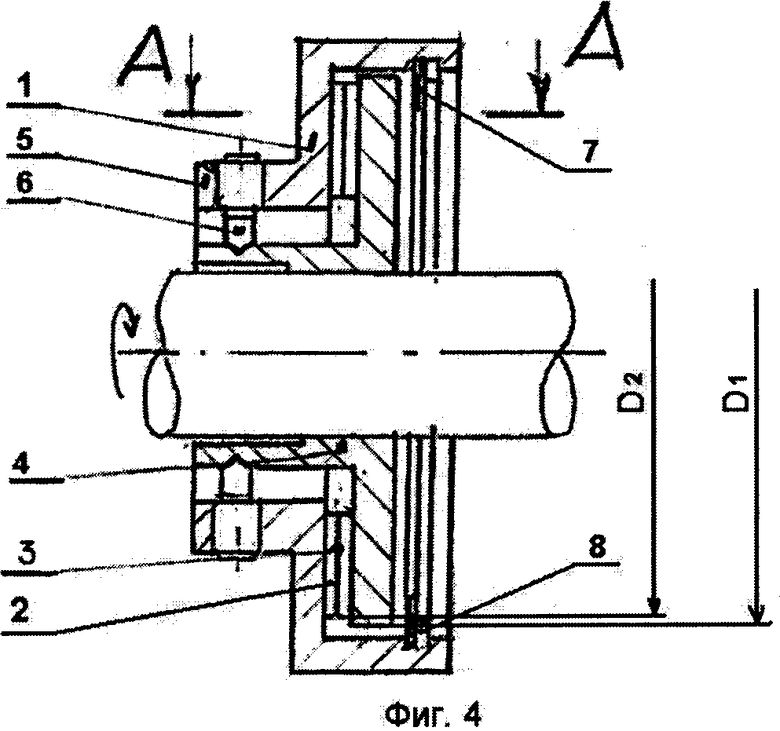

На Фиг.4 представлен подшипниковый узел - осевой одностороннего действия, где: 1 - неподвижная плата, 2 - опорный элемент, 3 - упругодеформированный лепесток, 4 - подвижная плата, 5 - замок, 6 - ключ, 7 - упор, 8 - стопорное кольцо.

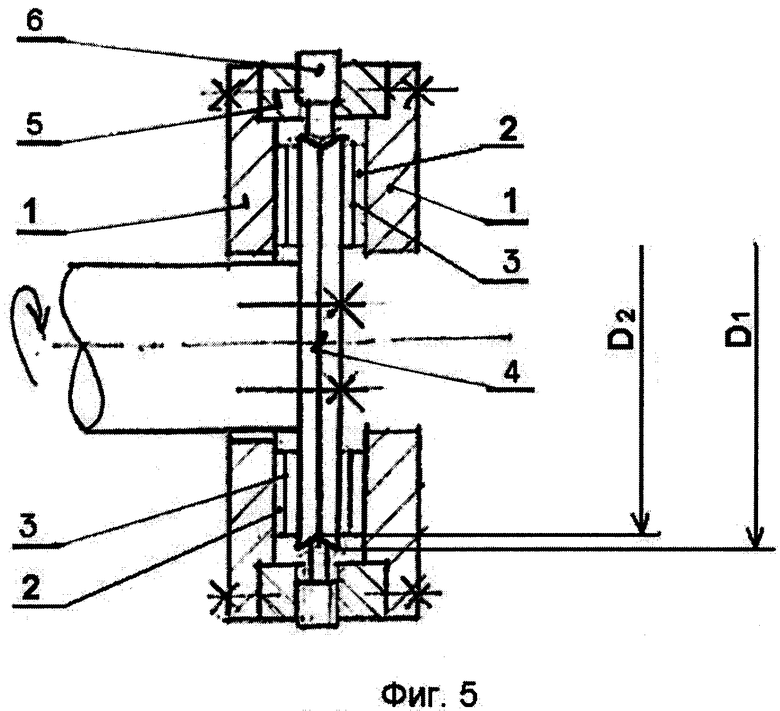

На Фиг.5 представлен подшипниковый узел - осевой двустороннего действия, где: 1 - неподвижная плата, 2 - опорный элемент, 3 - упругодеформированный лепесток, 4 - подвижная плата, 5 - замок, 6 - ключ.

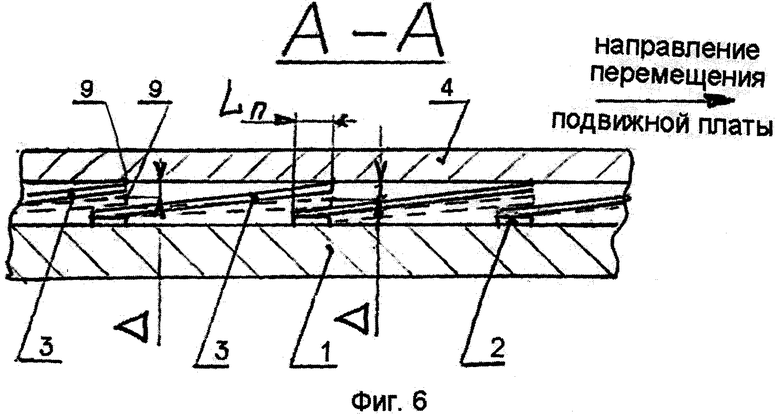

На Фиг.6 представлено сечение по неподвижной плате 1, подвижной плате 4 и лепесткам 3, характерное для всех подшипниковых узлов, где 1 - неподвижная плата, 2 - опорный элемент, 3 - упругодеформированный лепесток, 4 - подвижная плата, 9 - кромка упругодеформированного лепестка.

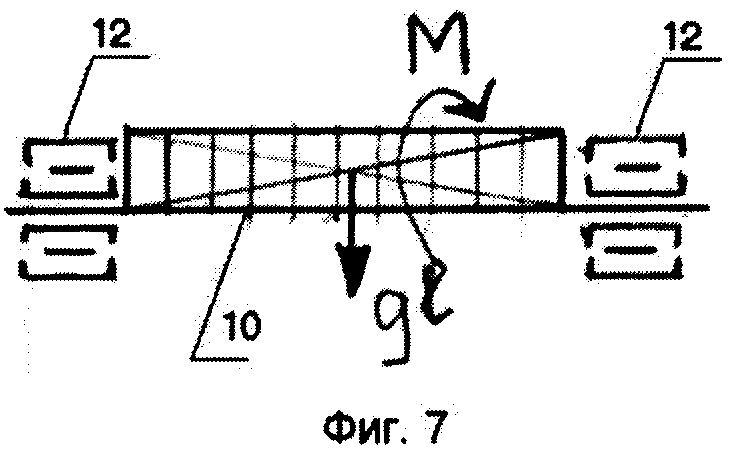

На Фиг.7 представлена схема применения двух радиальных, цилиндрических подшипниковых узлов, где: 10 - вал, 12 - подшипниковые узлы радиальные, цилиндрические.

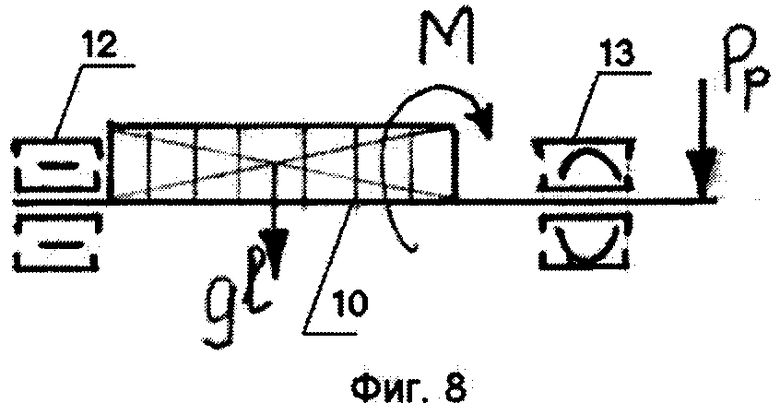

На Фиг.8 представлена схема применения радиального, цилиндрического подшипника и радиального, сферического подшипника, где: 10 - вал, 12 - подшипниковый узел радиальный, цилиндрический, 13 - подшипниковый узел радиальный, сферический.

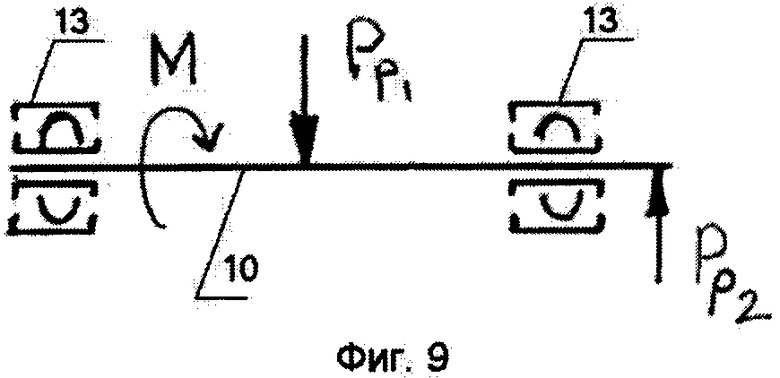

На Фиг.9 представлена схема применения двух радиальных, сферических подшипников, где: 10 - вал, 13 - подшипниковые узлы радиальные, сферические.

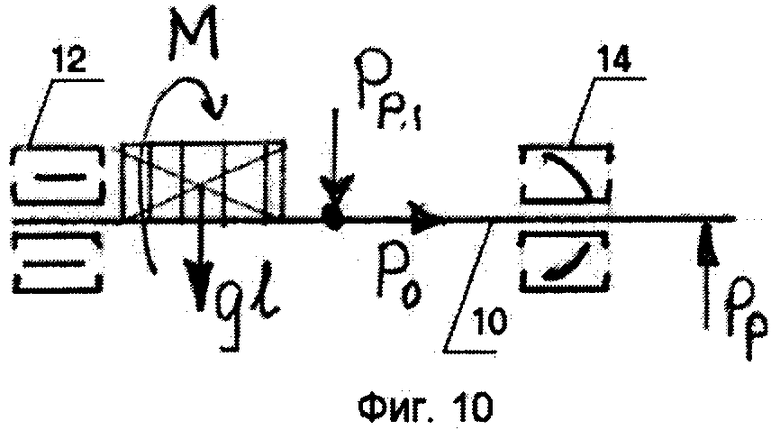

На Фиг.10 представлена схема применения радиального, цилиндрического и упорного, сферического подшипников, где: 10 - вал, 12 - подшипниковый узел радиальный, цилиндрический, 14 - подшипниковый узел упорный, сферический.

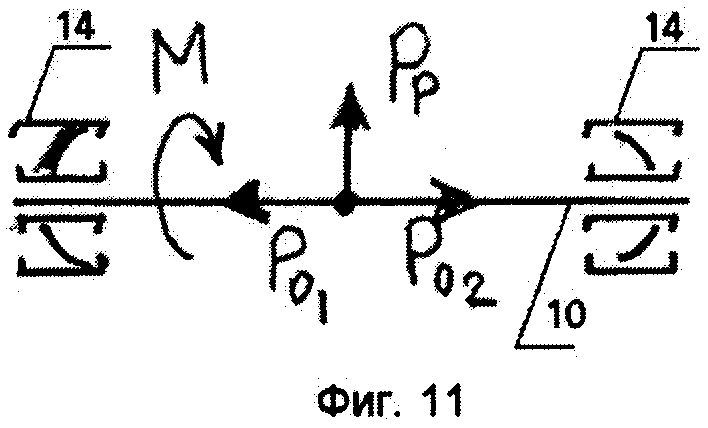

На Фиг.11 представлена схема применения двух упорных, сферических подшипников, где: 10 - вал, 14 - подшипниковые узлы упорные, сферические.

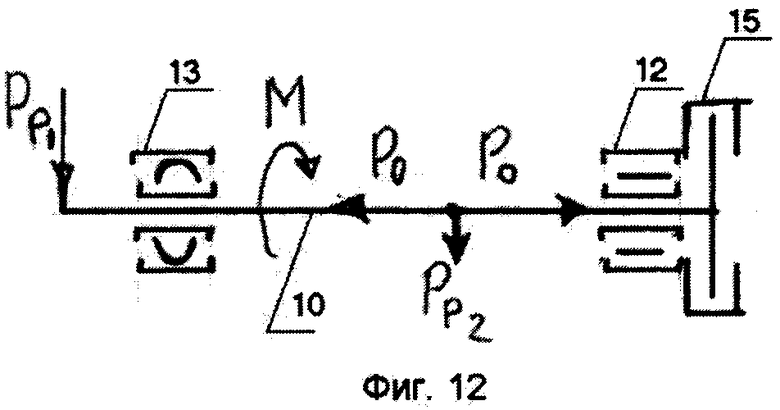

На Фиг.12 представлена схема применения радиального, сферического подшипника и блока из радиального, цилиндрического и осевого подшипника двустороннего действия, где: 10 - вал, 12 - подшипниковый узел радиальный, цилиндрический, 13 - подшипниковый узел радиальный, сферический, 15 - подшипниковый узел осевой двустороннего действия.

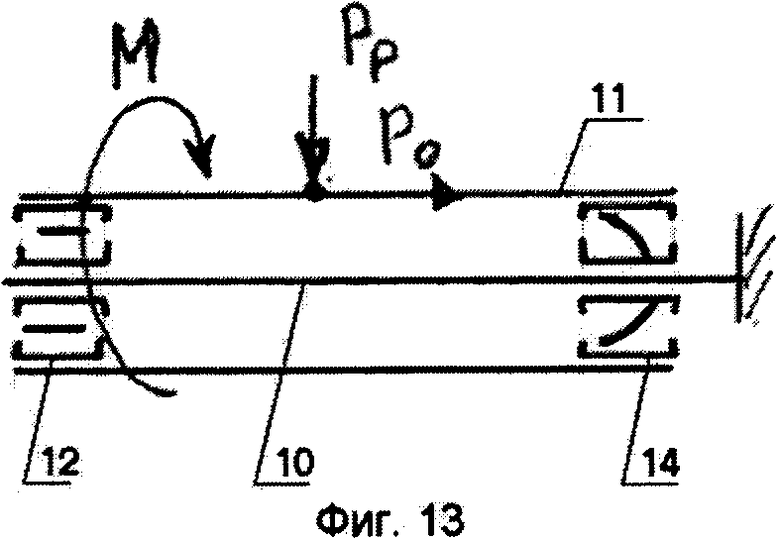

На Фиг.13 представлена схема применения радиального, цилиндрического и упорного, сферического подшипников при вращающемся корпусе и заторможенном вале, где: 10 - вал, 11 - подвижный корпус, 12 - подшипниковый узел радиальный, цилиндрический, 14 - подшипниковый узел упорный, сферический.

Лепестковый газодинамический подшипниковый узел (Фиг.1) содержит неподвижную плату 1 с опорными элементами 2 и жестко закрепленными на них одним концом любым из известных способов (сварка, склейка, пайка, механическое соединение) упругодеформированными лепестками 3. Другой конец лепестка 3 кромкой 9 (фиг.6) опирается на подвижную плату 4, которую устанавливают на подвижный элемент механизма. Лепесток 3 в поперечном направлении в месте касания подвижной платы 4 имеет форму и размеры, соответствующие размерам подвижной платы, а в месте закрепления на опорном элементе - форму и размеры, соответствующие размерам неподвижной платы. При этом лепестки перекрывают друг друга таким образом, что кромка 9 лепестка 3, опирающегося на подвижную плату 4, перекрывает на некоторое расстояние Ln место крепления следующего лепестка, закрепленного на неподвижной плате 1. Неподвижная и подвижная платы соединены между собой двумя замками 5, которые жестко фиксируют номинальное положение элементов подшипника друг относительно друга с помощью ключа 6, при котором обеспечиваются работоспособность, максимальная нагрузочная характеристика подшипника, способность компенсировать возникающие перемещения и деформации, минимально возможная скорость, при которых происходит «всплытие», т.е. механическое трение лепестков о подвижную плату заменяется на аэродинамическое трение подвижной платы в среде рабочего газа. Это необходимо для обеспечения правильности монтажа и демонтажа подшипникового узла, контроля сборки механизма или состояния подшипников после наработки ресурса в эксплуатации, а также обеспечения технического или коммерческого доступа к эксплуатации изделия.

Лепестковый газодинамический подшипниковый узел (Фиг.1) собирается и работает следующим образом. Подвижную плату 4 устанавливают в неподвижную плату 1, на которой ранее закреплены опорные элементы 2 и лепестки 3, перекрывающие друг друга на расстояние Ln от места крепления следующего лепестка, при этом лепесток одним концом закреплен на опорном элементе 2, а другим концом опирается на подвижную плату 4. Подвижная плата 4 и неподвижная плата 1 на время монтажа и демонтажа жестко фиксируются друг относительно друга двумя замками 5 в номинальном положении, при котором достигается работоспособность подшипника. Замок 5 управляется ключом 6 непосредственного или дистанционного действия. Замок и ключ могут быть различной конструкции, замок 5, например, выполнен в виде резьбового, конусного механизма, а ключ 6 имеет резьбу оригинальную по профилю и среднему диаметру, исключающую возможность установки иного ключа при несанкционированном доступе к механизму.

Для восприятия радиальной нагрузки и обеспечения компенсации осевых перемещений подвижная плата 4 и неподвижная плата 1 выполнены цилиндрическими. Неподвижная плата длиннее подвижной платы на величину осевого люфта подшипника а в пределах неравенства а<b, где b - расстояние от края лепестка 3 до края подвижной платы 4.

Неподвижную плату 1 устанавливают на неподвижном корпусе механизма, а подвижную плату 4 устанавливают на подвижном элементе механизма. После установки подшипника в механизм ключ 6 извлекают из замка 5 и включают привод вращения вала, при этом вращающаяся подвижная плата 4 увлекает рабочий газ в клиновидные объемы, образованные лепестками 3 и подвижной платой 4, в указанном объеме создается давление рабочего газа, при определенном значении которого возникает усилие, отклоняющее кромку 9 лепестка 3 от поверхности подвижной платы 4 до образования зазора Δ между ними. В этот момент прекращается механическое трение между лепестком 3 и подвижной платой 4 и наступает аэродинамическое трение подвижной платы 4 в среде рабочего газа. При этом резко уменьшается сопротивление перемещению и прекращается механический износ трущихся поверхностей.

Лепестковый газодинамический подшипниковый узел (Фиг.2) собирается и работает следующим образом. Подвижную плату 4 вставляют в технологический паз на неподвижной плате 1, по диаметру и ширине соответствующий размерам подвижной платы 4, до совмещения геометрических осей плат и поворотом на 90° устанавливают подвижную плату 4 в рабочее положение внутри неподвижной платы 1, на которой ранее закреплены опорные элементы 2 и лепестки 3, перекрывающие друг друга на расстояние Ln от места крепления следующего лепестка, при этом лепесток 3 одним концом закреплен на опорном элементе 2, а другим концом опирается на подвижную плату 4. Подвижная плата 4 и неподвижная плата 1 на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками 5 в номинальном положении, при котором достигается работоспособность подшипника. Замок 5 управляется ключом 6 непосредственного или дистанционного действия. В предлагаемой конструкции замок 5 выполнен, например, в виде резьбового, конусного механизма, а ключ 6 имеет резьбу оригинальную по профилю и среднему диаметру, исключающую возможность установки иного ключа при несанкционированном доступе к механизму.

Для восприятия радиальной нагрузки и обеспечения компенсации угловых перемещений подвижная плата 4, неподвижная плата 1 и лепестки 3 выполнены как элементы сферы, центр которой находится на пересечении горизонтальной оси и вертикальной оси симметрии сферы подвижной платы 4, при этом величина допустимых перемещений γ удовлетворяет неравенству: γ<(α-β)/2, где α - угол сферы подвижной платы, β - угол сферы лепестка.

Неподвижную плату 1 устанавливают на неподвижном корпусе механизма, а подвижную плату 4 устанавливают на подвижном элементе механизма. После установки подшипника в механизм ключ 6 извлекают из замка 5 и включают привод вращения вала, при этом вращающаяся подвижная плата 4 увлекает рабочий газ в клиновидные объемы, образованные лепестками 3 и подвижной платой 4, в указанном объеме создается давление рабочего газа, при определенном значении которого возникает усилие, отклоняющее кромку 9 лепестка 3 от поверхности подвижной платы 4 до образования зазора Δ между ними. В этот момент прекращается механическое трение между лепестком 3 и подвижной платой 4 и наступает аэродинамическое трение подвижной платы 4 в среде рабочего газа. При этом резко уменьшается сопротивление перемещению и прекращается механический износ трущихся поверхностей.

Лепестковый газодинамический подшипниковый узел (Фиг.3) собирается и работает следующим образом. Подвижную плату 4 устанавливают в неподвижную плату 1, на которой ранее закреплены опорные элементы 2 и лепестки 3, перекрывающие друг друга на расстояние Ln от места крепления следующего лепестка, при этом лепесток одним концом закреплен на опорном элементе 2, а другим концом опирается на подвижную плату 4. После установки подвижной платы 4 на неподвижную плату 1 устанавливается упор 7 и стопорное кольцо 8.

Подвижная плата 4 и неподвижная плата 1 на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками 5 в номинальном положении, при котором достигается работоспособность подшипника. Замок 5 управляется ключом 6 непосредственного или дистанционного действия. В предлагаемой конструкции замок 5 выполнен, например, в виде резьбового конусного механизма, а ключ 6 имеет резьбу, оригинальную по профилю и среднему диаметру, исключающую возможность установки иного ключа при несанкционированном доступе к механизму.

Для восприятия осевой и радиальной нагрузки одновременно и компенсации угловых перемещений подвижная плата 4, неподвижная плата 1 и лепестки 3 выполнены как элементы сферы, центр которой находится на горизонтальной оси подшипника и на расстоянии "с" от вертикальной оси, которое определяется из зависимости C=R·cos(90°-α), где - R - радиус сферы, α - угол наклона касательной в средней точке сферы подвижной платы. Угол наклона касательной α определяется из зависимости: α=arctg(Pp/Po), где Рр - радиальная сила, Ро - осевая сила, а величина компенсации угловых перемещений γ удовлетворяет неравенству γ<(α-β)/2, где α - угол сферы подвижной платы, β - угол сферы лепестка.

Неподвижную плату 1 устанавливают на неподвижном корпусе механизма, а подвижную плату 4 устанавливают на подвижном элементе механизма. После установки подшипника в механизм ключ 6 извлекают из замка 5 и включают привод вращения вала, при этом вращающаяся подвижная плата увлекает рабочий газ в клиновидные объемы, образованные лепестками 3 и подвижной платой 4,в указанном объеме создается давление рабочего газа, при определенном значений которого возникает усилие, отклоняющее кромку 9 лепестка 3 от поверхности подвижной платы 5 до образования зазора Δ между ними. В этот момент прекращается механическое трение между лепестком 3 и подвижной платой 4 и наступает аэродинамическое трение подвижной платы 4 в среде рабочего газа. При этом резко уменьшается сопротивление перемещению и прекращается механический износ трущихся поверхностей.

Лепестковый газодинамический подшипниковый узел (Фиг.4) собирается и работает следующим образом.

Подвижную плату 4 устанавливают в неподвижную плату 1, на которой ранее закреплены опорные элементы 2 и лепестки 3,выполненные в виде секторов окружности D2, перекрывающие друг друга на расстояние Lп от места крепления следующего лепестка, при этом лепесток одним концом закреплен на опорном элементе 2, а другим концом опирается на подвижную плату 4. После установки подвижной платы 4 на неподвижную плату 1 устанавливают упор 7 и стопорное кольцо 8.

Подвижная плата 4 и неподвижная плата 1 на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками 5 в номинальном положении, при котором достигается работоспособность подшипника. Замок 5 управляется ключом 6 непосредственного или дистанционного действия. В предлагаемой конструкции замок 5 выполнен, например, в виде резьбового, конусного механизма, а ключ 6 имеет резьбу, оригинальную по профилю и среднему диаметру, исключающую возможность установки иного ключа при несанкционированном доступе к механизму.

Для восприятия односторонней осевой нагрузки и компенсации радиальных перемещений подвижная плата 4 и неподвижная плата 1 выполнены плоскими, а величина компенсации радиальных перемещений а удовлетворяет неравенству: a<(D1-D2)/2, где D1 - диаметр подвижной опоры, D2 - диаметр установки лепестков.

Неподвижную плату 1 устанавливают на неподвижном корпусе механизма, а подвижную плату 4 устанавливают на подвижном элементе механизма. После установки подшипника в механизм ключ 6 извлекается из замка 5 и включается привод вращения вала, при этом вращающаяся подвижная плата увлекает рабочий газ в клиновидные объемы, образованные лепестками 3 и подвижной платой 4, в указанном объеме создается давление рабочего газа, при определенном значении которого возникает усилие, отклоняющее кромку 9 лепестка 3 от поверхности подвижной платы 4 до образования зазора Δ между ними. В этот момент прекращается механическое трение между лепестком 3 и подвижной платой 4 и наступает аэродинамическое трение подвижной платы 4 в среде рабочего газа. При этом резко уменьшается сопротивление перемещению и прекращается механический износ трущихся поверхностей.

Лепестковый газодинамический подшипниковый узел (Фиг.5) собирается и работает следующим образом. Подвижную плату 4 устанавливают между двух неподвижных плат 1, на которых ранее закреплены опорные элементы 2 и лепестки 3, выполненные в виде секторов окружности D2 и перекрывающие друг друга на расстояние Ln от места крепления следующего лепестка, при этом лепестки одним концом закреплены на опорном элементе 2, а другим концом опираются с двух сторон на подвижную плату 4.

Обе неподвижные платы 1 и подвижная плата 4 на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками 5, в номинальном положении, при котором достигается работоспособность подшипника. Замок 5 управляется ключом 6 непосредственного или дистанционного действия. В предлагаемой конструкции замок 5 выполнен, например, в виде резьбового, конусного механизма, а ключ 6 имеет резьбу оригинальную по профилю и среднему диаметру, исключающую возможность установки иного ключа при несанкционированном доступе к механизму.

Для восприятия двусторонней осевой нагрузки и компенсации радиальных перемещений две неподвижные платы 1 выполнены плоскими и установлены по разные стороны подвижной платы 4, имеющей две плоские рабочие поверхности, а величина компенсации радиальных перемещений а удовлетворяет неравенству a<(D1-D2)/2, где D1 - диаметр подвижной опоры, D2 - диаметр установки лепестков.

Неподвижные платы 1 устанавливают на неподвижном корпусе механизма, а подвижную плату 4 устанавливают на подвижном элементе механизма. После установки подшипника в механизм ключ 6 извлекается из замка 5 и включается привод вращения вала, при этом вращающаяся подвижная плата увлекает рабочий газ в клиновидные объемы, образованные лепестками 3 и подвижной платой 4, в указанном объеме создается давление рабочего газа, при определенном значении которого возникает усилие, отклоняющее кромку 9 лепестка 3 от поверхности подвижной платы до образования зазора Δ между ними. В этот момент прекращается механическое трение между лепестками 3 и подвижной платой 4 и наступает аэродинамическое трение подвижной платы 4 в среде рабочего газа. При этом резко уменьшается сопротивление перемещению и прекращается механический износ трущихся поверхностей.

Обоснованные варианты совместного применения различных типов подшипников позволяют создавать механизмы, в которых подшипники воспринимают усилия, различные по направлениям, и компенсируют возникающие при этом всевозможные перемещения и деформации, позволяют также уменьшить влияние колебательных процессов на работоспособность механизмов и повысить значения критических оборотов, при которых происходит разрушение подшипников. На Фиг.7, 8, 9, 10, 11, 12, 13 представлены некоторые способы совместного применения различных типов подшипниковых узлов, которые позволяют осуществить передачу энергии, моментов сил при различных нагрузках в механизме без потери работоспособности.

На Фиг.7 представлена схема, в которой для обеспечения работоспособности механизма при нагрузке на вал 10 от равномерно распределенной нагрузки gl и крутящего момента М применены два радиальных, цилиндрических подшипника 12, при этом схема позволяет компенсировать осевые перемещения вала 10.

На Фиг.8 представлена схема, в которой для обеспечения работоспособности механизма при нагрузке на вал 10 от равномерно распределенной нагрузки gl, крутящего момента М и радиальной силы Pр применены радиальный, цилиндрический подшипник 12 и радиальный, сферический подшипник 13, при этом схема позволяет компенсировать осевые и угловые перемещения и деформации вала 10.

На Фиг.9 представлена схема, в которой для обеспечения работоспособности механизма при нагрузке на вал 10 от радиальных нагрузок Pр и крутящего момента М применены два радиальных, сферических подшипника 13, при этой схеме возможна компенсация угловых деформаций вала.

На Фиг.10 представлена схема, в которой для обеспечения работоспособности механизма при нагрузке на вал 10 от осевой нагрузки Ро, радиальной нагрузки Pр, равномерно распределенной нагрузки gl и крутящего момента М применены радиальный, цилиндрический подшипник 12 и упорный, сферический подшипник 14, при этом возможна компенсация осевых и угловых перемещений вала.

На Фиг.11 представлена схема, в которой для обеспечения работоспособности механизма при нагрузке на вал 10 от крутящего момента М, осевых усилий Ро, направленных в противоположные стороны, и радиальной нагрузки Pр применены два упорных, сферических подшипника 14, при этой схеме возможна компенсация угловых деформаций вала 10.

На Фиг.12 представлена схема, в которой для обеспечения работоспособности механизма при нагрузке на вал 10 от осевых сил Ро, направленных в противоположные стороны, радиальных сил Pр и крутящего момента М применены радиальный, сферический подшипник 13 и блок из радиального, цилиндрического подшипника 12 и осевого подшипника двухстороннего действия 15, при этой схеме возможна компенсация радиальных и угловых деформаций вала 10.

На Фиг.13 представлена схема, в которой для обеспечения работоспособности механизма с вращающимся корпусом 11 и заторможенным валом 10 при нагрузке на корпус от крутящего момента М, осевой силы Ро и радиальной силы Pр применены радиальный, цилиндрический подшипник 12 и упорный, сферический подшипник 14. При этой схеме возможна компенсация осевых и угловых перемещений вала 10. В данной схеме неподвижная плата подшипника установлена по специальной посадке на неподвижный вал, а подвижная плата устанавливается по специальной посадке на вращающийся корпус.

Предлагаемые типы лепестковых газодинамических подшипниковых узлов и способы их совместного применения позволяют создавать механизмы, воспринимающие любые типы нагрузок и работающие в высокоскоростных режимах, при которых возможен переход от механического трения в подшипниковых узлах к аэродинамическому трению подвижной платы в среде рабочего газа, что значительно повышает КПД подшипниковых опор и механизма в целом.

Подшипниковые узлы предлагаемой конструкции являются самостоятельными, законченными изделиями нового типа и могут изготавливаться и применяться в массовом порядке для нужд народного хозяйства на основе стандартов, регламентирующих типовые размеры, назначение, несущую способность, по критерию PV, ресурс, включая число пусков-остановок, скорости «всплытия», критических скоростей и др. параметры.

Подшипниковые узлы благодаря наличию замка, жестко фиксирующего все элементы подшипника, устанавливаются в корпусе или на вал механизма без повреждения, сохраняя номинальное расположение деталей, при котором обеспечивается работоспособность, соблюдаются технические характеристики подшипника. Наличие специального ключа позволяет контролировать технический или коммерческий доступ к механизму.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК С НАДДУВОМ | 2007 |

|

RU2363867C1 |

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1997 |

|

RU2137954C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2015 |

|

RU2578942C1 |

| КОМБИНИРОВАННАЯ ОПОРА | 2015 |

|

RU2605703C2 |

| Комбинированный радиальный подшипник с широким диапазоном рабочих скоростей и нагрузок (варианты) | 2016 |

|

RU2649280C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2010 |

|

RU2449184C1 |

| ЭЛЕКТРОМАШИНА | 2011 |

|

RU2477916C2 |

| КОНИЧЕСКИЙ ЛЕПЕСТКОВЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2010 |

|

RU2437005C2 |

| ЭЛЕКТРОМАШИНА | 2013 |

|

RU2523029C1 |

| Устройство для контроля газодинамической лепестковой опоры | 1982 |

|

SU1103672A1 |

Изобретение относится к машиностроению, в частности к подшипникам с газовой или жидкой смазкой, используемым для подвески валов, роторов высокоскоростных механизмов различного назначения, имеющих сложный характер нагрузки несущих элементов. Лепестковый газодинамический подшипниковый узел содержит подвижную плату, установленную на подвижном элементе механизма, и неподвижную плату, установленную на неподвижном элементе механизма. На неподвижной плате закреплены опорные элементы и перекрывающие друг друга упругие лепестки, каждый из которых закреплен одним концом на опорном элементе, а другим концом опирается на подвижную плату. Подвижная и неподвижная платы на время монтажа и демонтажа жестко зафиксированы друг относительно друга двумя замками, которые управляются ключом непосредственного или дистанционного действия. Обе платы выполнены цилиндрическими. Неподвижная плата длиннее подвижной платы на величину осевого люфта подшипника в пределах неравенства a<b, где: а - осевой люфт подшипника, b - расстояние от края лепестка подшипника до края подвижной опоры. Варианты лепесткового газодинамического подшипникового узла отличаются формой плат и лепестков, а также разной зависимостью величины компенсации перемещений. Технический результат: повышение несущей способности, надежности, технологичности подшипниковых узлов, работающих в условиях аэродинамического трения, расширение конструктивного ряда подшипниковых узлов по типу воспринимаемой нагрузки и компенсационных возможностей опор, обеспечение работоспособности механизмов при различных нагрузках, значительное повышение КПД подшипниковых опор и механизма в целом. 5 н. и 1 з.п. ф-лы, 13 ил.

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1997 |

|

RU2137954C1 |

| Газодинамическая осевая опора | 1990 |

|

SU1754949A1 |

| Устройство гашения виброколебаний газодинамического подшипника | 1988 |

|

SU1555556A1 |

| Газодинамический подшипник скольжения | 1974 |

|

SU529310A1 |

| US 4767222 A, 30.08.1988. | |||

Авторы

Даты

2009-02-10—Публикация

2007-05-29—Подача