Изобретение относится к области машиностроения и предназначено для использования в высокоскоростных механизмах.

Известны газодинамические упорные лепестковые подшипники, содержащие опорную и несущую платы, выполненные в виде шайб из упругого материала. При этом автоматически достигается нужная форма смазочного зазора (см. патент РФ №2204064, 2003 г.).

Недостатком таких подшипников является низкая несущая способность, особенно на пусковых режимах работы механизма, а также недостаточное охлаждение рабочих поверхностей.

Известен также упорный подшипниковый узел, включающий пяту, подпятник, в зазоре между которыми размещен подшипник, выполненный с возможностью газодинамического формирования газовой смазки, снабженный средством подвода сжатого газа в зазор между пятой и рабочей поверхностью подшипника (см. патент РФ №2330197, 2008 г.).

Недостатком этих конструкций является то, что жесткая рабочая поверхность не позволяет автоматически формировать смазочный зазор.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение надежности и увеличение несущей способности.

Технический результат, который достигается при решении поставленной задачи, выражается в дополнительном повышении несущей способности лепесткового подшипника в результате подачи сжатого газа от внешнего источника, а также увеличении эффективности охлаждения рабочей поверхности смазочным газом.

Поставленная задача решается тем, что упорный подшипниковый узел, включающий пяту, подпятник, в зазоре между которыми размещен подшипник, выполненный с возможностью газодинамического формирования газовой смазки, снабженный средством подвода сжатого газа в зазор между пятой и рабочей поверхностью подшипника, отличается тем, что использован лепестковый подшипник, включающий, по меньшей мере, опорную и несущую платы, выполненные в виде шайб или дисков из упругого материала, последняя из которых образует рабочую поверхность подшипника, при этом средство подвода сжатого газа в зазор между пятой и рабочей поверхностью подшипника выполнено в виде сквозных каналов, сформированных в пяте, выпускные отверстия которых распределены по поверхности пяты, обращенной в рабочий зазор, а приемные отверстия выполнены с возможностью приема сжатого воздуха от внешнего источника при вращении вала.

Сопоставительный анализ признаков заявленного решения и признаков прототипа свидетельствует о его соответствии критерию «новизна».

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признак: "…использован лепестковый подшипник, включающий, по меньшей мере, опорную и несущую платы…» - позволяет автоматически формировать смазочный зазор, отслеживая колебания пяты, за счет использования особенностей работы лепестковых подшипников, и тем самым обеспечивается возможность существенного повышения рабочих скоростей вращения подшипника.

Признак «…выполненные в виде шайб или дисков из упругого материала, последняя из которых образует рабочую поверхность подшипника…» обеспечивает возможность формирования в зазоре между пятой и подпятником газодинамического лепесткового подшипника.

Признаки «…средство подвода сжатого газа в зазор между пятой и рабочей поверхностью подшипника выполнено в виде сквозных каналов, сформированных в пяте, выпускные отверстия которых распределены по поверхности пяты, обращенной в рабочий зазор…» обеспечивают подвод сжатого воздуха в зазор между пятой и рабочей поверхностью подшипника и тем самым придание газодинамическому подшипниковому узлу способности газостатического поддержания пяты, обеспечивают повышение несущей способности подшипникового узла, особенно на пусковых режимах работы механизма (когда газодинамический эффект поддержания еще не проявляется в достаточной мере).

Признаки «…приемные отверстия выполнены с возможностью приема сжатого воздуха от внешнего источника при вращении вала…» обеспечивают возможность подачи сжатого воздуха в зазор между пятой и рабочей поверхностью подшипника и после выхода подшипникового узла на газодинамический режим работы и тем самым обеспечивает возможность повышения общей несущей способности подшипникового узла и эффективный отвод тепла из рабочего зазора подшипника.

Предлагаемая сущность технического решения поясняется чертежами.

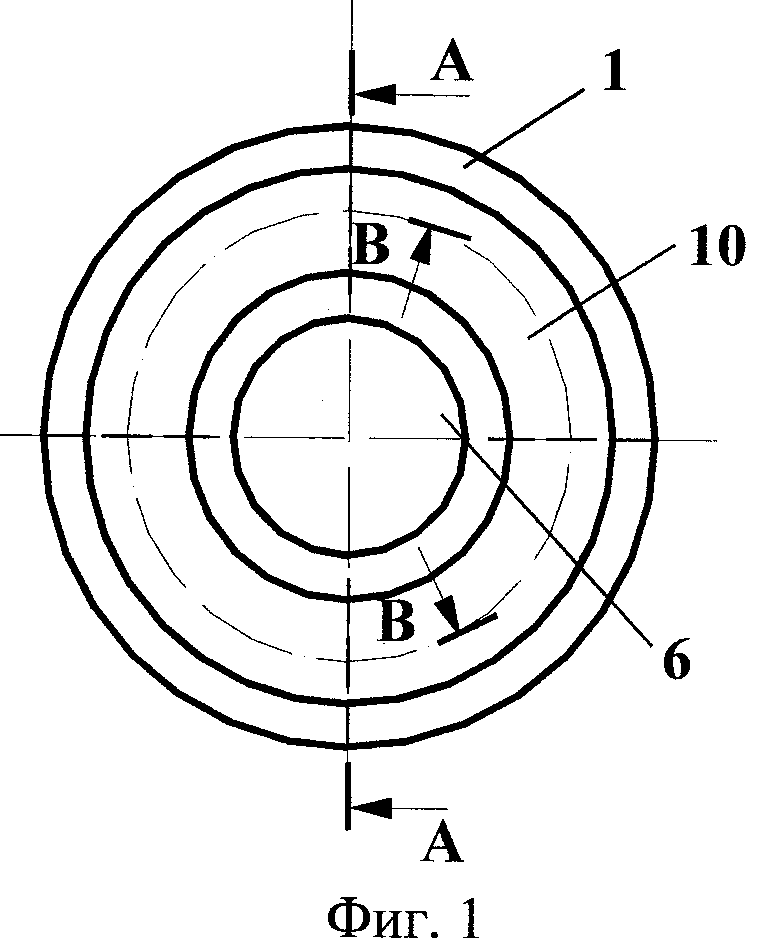

На фиг.1 представлен вид в плане упорного подшипникового узла.

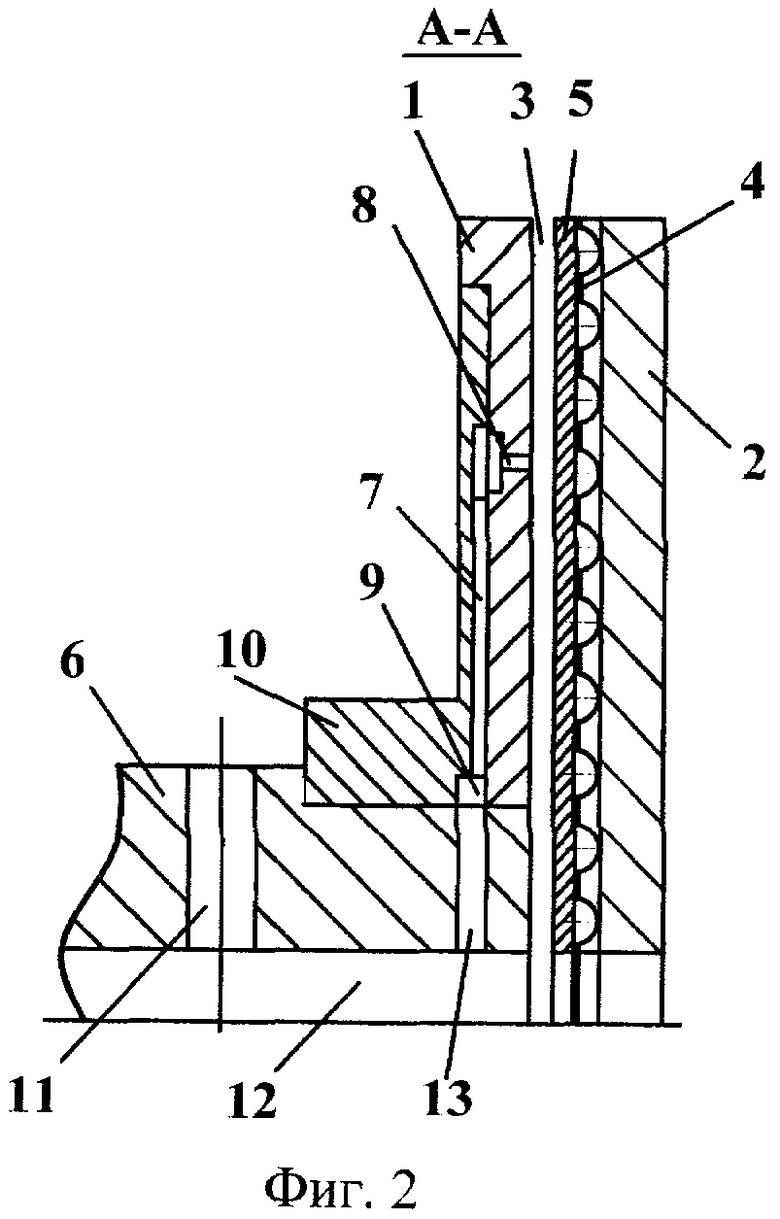

На фиг.2 представлено сечение A-A упорного подшипникового узла.

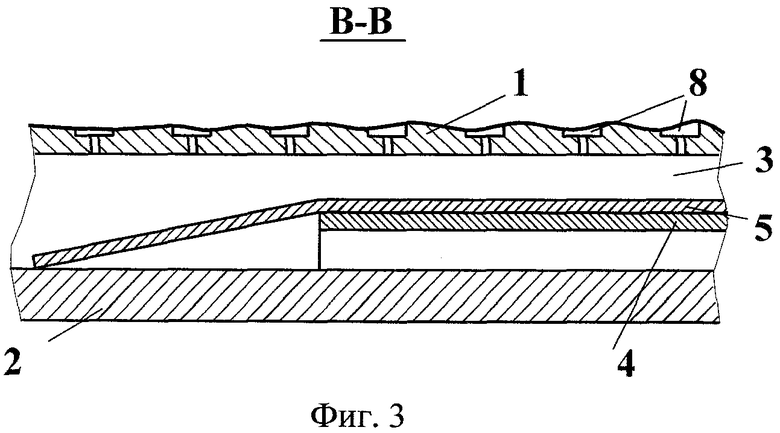

На фиг.3 представлено развернутое сечение B-B по окружности.

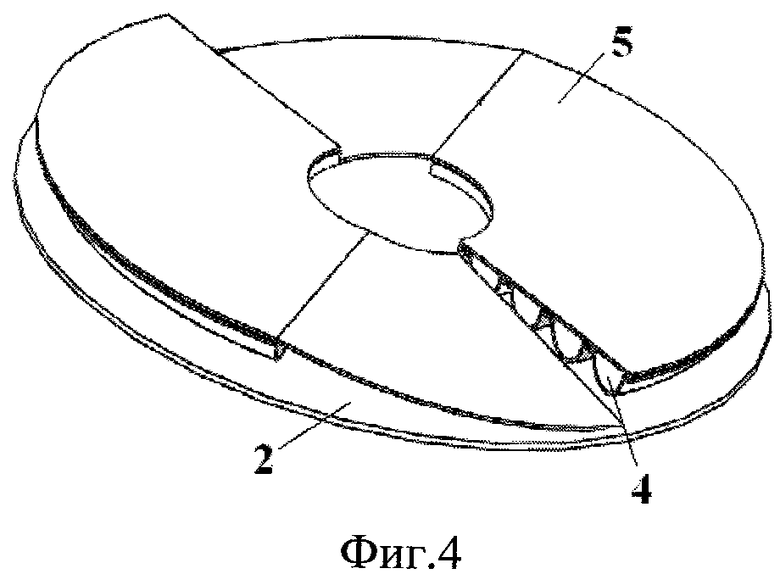

На фиг.4 представлен общий вид лепесткового подшипника с подпятником.

Упорный подшипниковый узел состоит из пяты 1, подпятника 2, в зазоре между которыми размещен подшипник, выполненный с возможностью газодинамического формирования газовой смазки, снабженный средством подвода сжатого газа в зазор 3 между пятой 1 и рабочей поверхностью подшипника. В качестве подшипника использован лепестковый подшипник, включающий, по меньшей мере, опорную 4 и несущую 5 платы, выполненные из упругого материала, последняя из которых образует рабочую поверхность подшипника. Опорная плата 4 выполнена в виде пружинной конструкции (например, гофрированной ленты). Пяту 1 напрессовывают на вал 6. Средство подвода сжатого газа в зазор 3 между пятой 1 и рабочей поверхностью подшипника выполнено в виде сквозных каналов 7, сформированных с тыльной стороны пяты 1, выпускные отверстия 8 которых распределены по поверхности пяты 1, обращенной в рабочий зазор, а приемные отверстия 9 выполнены с возможностью приема сжатого воздуха от внешнего источника при вращении вала 6. Пята 1 имеет крышку 10, которая совместно с пятой 1 герметизирует каналы 7. Вал 6 снабжен отверстиями 11 для подвода газа внутрь вала, имеет осевое отверстие 12, предназначенное для перемещения газа внутри вала 6, а также отверстия 13 для отвода газа из вала и подачи его в каналы 7.

Предлагаемый подшипниковый узел работает следующим образом.

Опорная 4 и несущая платы 5 совместно с пятой 1 образуют смазочный зазор 3, состоящий из двух участков. Первый участок клиновидный. Второй участок постоянного сечения (фиг.3). При вращении в клиновидном зазоре повышается давление газа, которое сохраняется в зазоре постоянного сечения. Повышенное давление обеспечивает несущую способность подшипника, благодаря которой он воспринимает осевую нагрузку. Под действием давления опорная 4 и несущая 5 платы деформируются, автоматически отслеживая колебания пяты 1.

Для дополнительного повышения давления в смазочном слое и охлаждения рабочих поверхностей подшипникового узла в смазочный зазор 3 через отверстия 8 подают сжатый газ. В этом случае газ сжимается от внешнего источника (например, компрессора, на чертежах не показан).

Таким образом, давление в смазочном слое (а значит и несущая способность подшипника) повышается в результате сжатия газа на клиновидном участке при вращении вала 6, а также в результате дополнительного нагнетания газа сжатого от внешнего источника.

Такое решение увеличивает несущую способность подшипника и надежность. В лаборатории ДВГТУ были выполнены и испытаны такие подшипники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2015 |

|

RU2578942C1 |

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1997 |

|

RU2137954C1 |

| УПОРНЫЙ ГИБРИДНЫЙ ПОДШИПНИК С ГАЗОВОЙ СМАЗКОЙ | 2006 |

|

RU2330197C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2529070C1 |

| ЛЕПЕСТКОВЫЙ ГАЗОДИНАМИЧЕСКИЙ ПОДШИПНИК С НАДДУВОМ | 2007 |

|

RU2363867C1 |

| ЭЛЕКТРОМАШИНА | 2011 |

|

RU2489788C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2539403C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2542806C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2529294C1 |

| Пневмодвигатель | 1989 |

|

SU1745983A1 |

Изобретение относится к области машиностроения и предназначено для использования в высокоскоростных механизмах. Упорный подшипниковый узел состоит из пяты (1), подпятника (2), в зазоре между которыми размещен подшипник, выполненный с возможностью газодинамического формирования газовой смазки, снабженный средством подвода сжатого газа в зазор (3) между пятой (1) и рабочей поверхностью подшипника. В качестве подшипника использован лепестковый подшипник, включающий опорную (4) и несущую (5) платы, выполненные в виде шайб или дисков из упругого материала, последняя из которых образует рабочую поверхность подшипника. Опорная плата (4) выполнена в виде пружинной конструкции. Пята (1) напрессована на вал (6). Средство подвода сжатого газа выполнено в виде сквозных каналов (7), сформированных с тыльной стороны пяты (1), выпускные отверстия (8) которых распределены по поверхности пяты (1), обращенной в рабочий зазор (3), а приемные отверстия (9) выполнены с возможностью приема сжатого воздуха от внешнего источника при вращении вала (6). Вал (6) снабжен отверстиями (11) для подвода газа внутрь вала (6) и имеет осевое отверстие (12) для перемещения газа внутри вала (6), а также отверстия (13) для отвода газа из вала и подачи его в каналы (7). Технический результат: повышение надежности и несущей способности подшипника. 4 ил.

Упорный подшипниковый узел, включающий пяту, подпятник, в зазоре между которыми размещен подшипник, выполненный с возможностью газодинамического формирования газовой смазки, снабженный средством подвода сжатого газа в зазор между пятой и рабочей поверхностью подшипника, отличающийся тем, что использован лепестковый подшипник, включающий, по меньшей мере, опорную и несущую платы, выполненные в виде шайб или дисков из упругого материала, последняя из которых образует рабочую поверхность подшипника, при этом средство подвода сжатого газа в зазор между пятой и рабочей поверхностью подшипника выполнено в виде сквозных каналов, сформированных в пяте, выпускные отверстия которых распределены по поверхности пяты, обращенной в рабочий зазор, а приемные отверстия выполнены с возможностью приема сжатого воздуха от внешнего источника.

| УПОРНЫЙ ГИБРИДНЫЙ ПОДШИПНИК С ГАЗОВОЙ СМАЗКОЙ | 2006 |

|

RU2330197C1 |

| ГАЗОДИНАМИЧЕСКИЙ УПОРНЫЙ ПОДШИПНИК | 2000 |

|

RU2204064C2 |

| Газодинамический упорныйпОдшипНиК | 1978 |

|

SU802673A1 |

| US 4227753 А, 14.10.1980 | |||

| US 4871267 А, 03.10.1989. | |||

Авторы

Даты

2012-04-27—Публикация

2010-09-09—Подача