Изобретение относится к области машиностроения, преимущественно химического и специального, и может быть использовано для изготовления металлических фильтров, работающих в агрессивных средах.

Известен способ соединения сеток с фланцами пайкой, состоящий в том, что между сеткой и фланцами помещают припой, собранную заготовку предварительно спрессовывают, пропускают электрический ток, а затем нагревают в печи с выдержкой 5-10 минут. Припой расплавляется и соединяет проволоки сетки к фланцам. Расплавленный припой заполняет зазоры между переплетениями сетки, что позволяет получить герметичное соединение (авторское свидетельство СССР №497102, М.кл. В23К 1/12, В21F 27/10, опубликовано 30.12.1975). Недостатком данного способа является то, что он не позволяет получать соединения металлических поверхностей с большим числом сеток, при этом снижается эффективность работы фильтрующего элемента. Коррозионная стойкость материала припоя ниже стойкости материала сетки, поэтому изготовленные пайкой фильтры практически невозможно использовать для работы с концентрированными кислотами и другими агрессивными жидкостями.

Известен способ соединения металлической сетки с металлическими поверхностями при диффузионном спекании или пайки, согласно которому сетка прикрепляется к плоской поверхности только в местах переплетений сетки (патент ФРГ №1752399, М.кл. В21d, 49/00, опубл 27.05.1971). Недостатком данного способа является то, что ячейки сетки остаются незаполненными, в процессе пайки припой вытесняется из соединения, образуется непропай, вызывающий нарушение герметичности.

Наиболее близким по техническому уровню и достигаемому результату к предлагаемому способу изготовления многослойных фильтров из металлических сеток путем соединения с фланцами является способ изготовления многослойных фильтров из металлических сеток, путем соединения армирующей и фильтрующей сетки в единый пакет, согласно чему сетки соединяют расплавом полимера, который вплетают в виде сетки с заданным шагом в армирующую сетку методом прошивки полимерной нитью расчетной толщины, укладывают тонкую, фильтрующую сетку на нагреваемую плиту, поверх нее укладывают прошитую армирующую сетку, прижимают плитой - грузом (без нагревателей), обеспечивающей равномерное охлаждение армирующей сетки, осуществляют последующий нагрев тонкой фильтрующей сетки до температуры, превышающей температуру плавления полимерной нити, затем охлаждают, освобождают пакет сеток от груза - плиты и используют его по назначению (патент РФ №2001104721, М.кл. В01D 39/12, С22С 49/14, опубл. 20.01.2004 - прототип).

Недостатком данного способа является большая трудоемкость операций, связанных с получением полимерной нити и прошивки фильтрующих сеток, сложность получения фильтров с большим количеством слоев фильтрующих и армирующих сеток, возможность выдавливания полимерного расплава из зоны соединения сеток при спекании под плитой - грузом, а это значительно понижает технический уровень данного способа, так как не обеспечивает получение равнопрочного равноплотного соединения фильтрующих и армирующих сеток в едином многослойном пакете, что особенно важно в технологии получения многослойных фильтров и снижает эффективность использования таких изделий.

В связи с этим важнейшей задачей является разработка способа изготовления многослойных фильтров из металлических сеток путем соединения с фланцами по новой технологической схеме, в которой металлические сетки соединяют через чередующиеся кольцевые слои активированного взрывом порошка полимера в фильтрующий элемент, эти элементы собирают в многослойный пакет, а затем соединяют его с металлическими поверхностями фланцев через напыленный слой активированного взрывом полимера путем спекания, с получением технического результата - создание многослойных фильтров, содержащих до 60 слоев, обеспечивая при этом равноплотность и равнопрочность полимерных слоев, высокую адгезионную прочность металлополимерных соединений, герметичность, что значительно улучшает эффективность и надежность работы фильтров.

Указанный технический результат достигается тем, что в заявленном способе изготовления многослойных фильтров из металлических сеток путем соединения с фланцами металлические сетки не более 10 штук соединяют через чередующиеся кольцевые слои активированного взрывом порошка фторопласта Ф-4 в фильтрующий элемент с последующим его прессованием давлением 40-50 МПа и получением полимерного слоя с соотношением высоты полимерного слоя и диаметра проволоки сетки 5:1, затем собирают фильтрующие элементы в пакет, состоящий из не более 60 слоев, и соединяют его с металлическими поверхностями фланцев через напыленный слой активированного взрывом фторопласта Ф-4 путем спекания с соотношением высоты напыленного слоя и шероховатости металлической поверхности hн/Rz=2:1. При этом спекание проводят при температуре 390-410°С под давлением 0,3-0,5 МПа.

Предлагаемый способ соединения дает возможность получить прочное монолитное соединение сеток из любых материалов (в том числе металлических) с поверхностями из любых металлов. Наличие монолитного соединения металла с наиболее коррозионностойким полимером (фторопластом Ф-4) позволяет значительно увеличить срок службы таких соединений, их надежность и работоспособность в агрессивных средах.

Новый способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами имеет существенные отличия по сравнению с прототипом как по строению получаемых изделий, так и по совокупности технологических приемов воздействия на получаемый объект, режимов осуществления способа.

Предложено изготавливать фильтрующие элементы путем чередования металлических сеток между кольцевыми слоями активированного фторопласта Ф-4 при соотношении высоты полимерного слоя и диаметра проволоки сетки 5:1. Если данное соотношение меньше 5:1, то вследствие течения полимера при спекании происходит соприкосновение сеток фильтрующего элемента. Если соотношение больше 5:1, то значительно снижается адгезионная прочность полимер-металл.

Предложено в качестве материала полимерного слоя использовать фторопласт Ф-4, что весьма эффективно для создания слоистых конструкций типа фильтрующих элементов, способных работать практически во всех агрессивных средах в широком интервале температур (от криогенных до 280°С).

Предложено фильтрующие элементы собирать послойно, в которых количество металлических сеток не превышает 10 штук, и из них формировать пакет, состоящий из не более 60 слоев, так как при совместном прессовании большего количества слоев при деформировании полимера происходит потеря формы сеток и снижение их прочности, нарушается стабильность плотности полимерного слоя и прочности соединений по высоте фильтра.

Предложено фильтрующий элемент прессовать давлением 40-50 МПа, а спекание производить при температуре 390-410°С под давлением 0,3-0,5 МПа для реализации герметичности и высокой плотности полимерного слоя, стабильности геометрической формы и размеров композиционного фильтра. Отклонение от заявленных значений, технологических параметров в большую и меньшую сторону приводит к снижению адгезионной прочности полимерного слоя с металлическими поверхностями, а также возникновению различного рода дефектов и нарушению герметичности фильтра.

Предложено пакет фильтрующих элементов соединять с металлическими поверхностями фланцев через напыленный слой активированного взрывом фторопласта Ф-4 спеканием при соотношении высоты напыленного слоя и шероховатости металлической поверхности (Rz) 2:1, тем самым достигаются наиболее высокие показатели адгезионной прочности, которые снижаются в случае отклонения значения соотношения от заявленного.

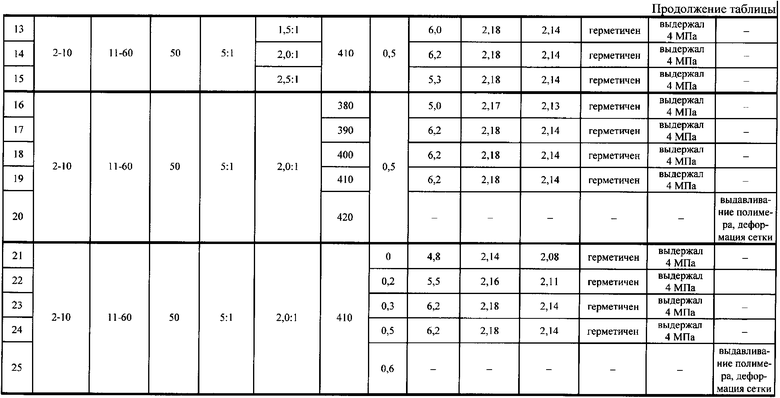

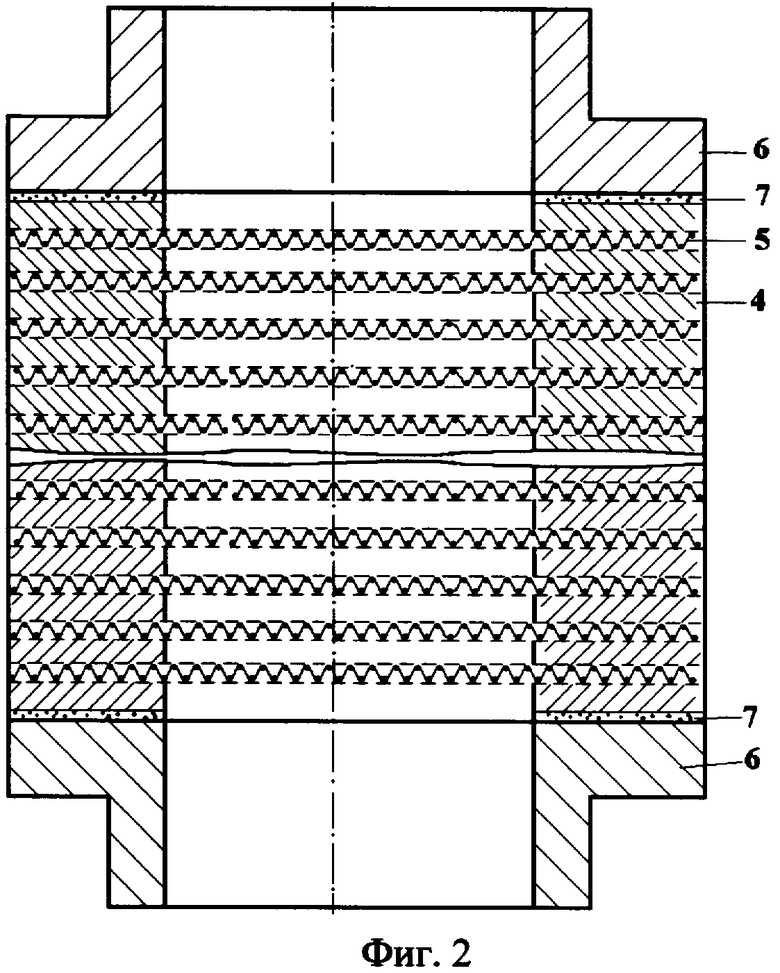

На фиг.1 изображена схема получения фильтрующего элемента, на фиг.2 - многослойный фильтр. Предлагаемый способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами через расплав полимера осуществляется в следующей последовательности. Берут цилиндрическую пресс-форму для изготовления отдельных фильтрующих элементов, состоящую (фиг.1) из верхнего 1, нижнего пуансонов 2 и матрицы 3, например из стали, формирующую боковую поверхность изделия. В полость, образованную торцевой поверхностью нижнего пуансона 2, торцевой и внешней цилиндрической поверхностью верхнего пуансона 1, внутренней цилиндрической поверхностью матрицы 3, засыпают и прессуют порошок 4 активированного взрывом фторопласта Ф-4 давлением 10 МПа. После чего поднимают верхний пуансон 1 и на верхнюю торцевую поверхность образованного кольцевого слоя активированного взрывом порошка фторопласта Ф-4 укладывают металлическую сетку 5. Затем повторяют в указанной последовательности аналогичные операции засыпки, прессовки и укладки, до образования многослойного фильтрующего элемента, содержащего не более 10 слоев металлической сетки 5. Затем полученный фильтрующий элемент, находящийся в пресс-форме, прессуют давлением 40-50 МПа с получением полимерного слоя, с соотношения высоты полимерного слоя и диаметра проволоки сетки 5:1. Затем на крайний торцевой кольцевой полимерный слой фильтрующего элемента помещают аналогичный фильтрующий элемент, операции получения пакета повторяют вплоть до создания не более 60-слойного фильтра. Затем (фиг.2) на поверхности фланцев 6 напыляют слой активированного взрывом фторопласта Ф-4 7 и совмещают с крайними торцевыми поверхностями не более 60-слойного фильтра с соотношением высоты (hн) напыленного слоя и шероховатости металлической поверхности (Rz) 2:1. Соединяют фильтрующие элементы между собой и с фланцами спеканием при температуре 390-410°С под давлением 0,3-0,5 МПа.

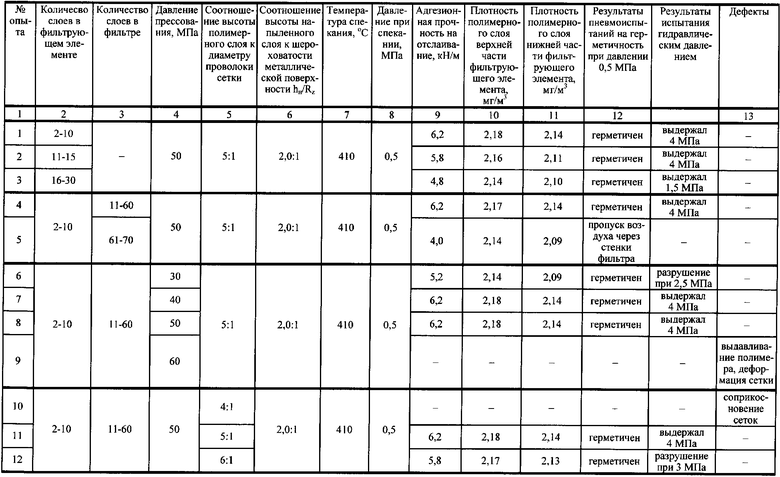

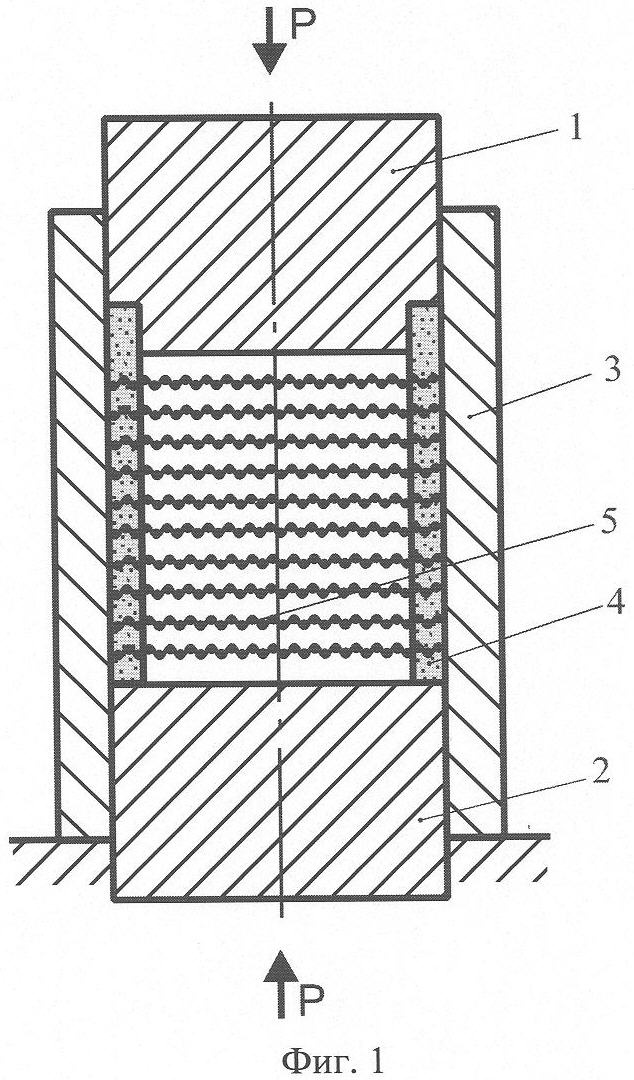

Пример 1. Цилиндрическую пресс-форму изготавливали из стали Ст.3. Внешний диаметр пуансонов и внутренний диаметр матрицы - 40 мм. Для заполнения полости высотой 1,5 мм, образованной торцевой поверхностью нижнего пуансона, торцевой и внешней цилиндрической поверхностью верхнего пуансона, внутренней цилиндрической поверхностью матрицы, засыпают порошок фторопласта Ф-4, активированного взрывом давлением 0,5 ГПа, и предварительно прессуют давлением 10 МПа для образования кольцевого порошкового слоя высотой 1,3 мм и толщиной 3 мм. На порошковый кольцевой слой укладывали медную сетку с диаметром проволоки 0,2 мм. Затем повторяли в указанной последовательности аналогичные операции засыпки, прессовки и укладки, до образования десятислойного фильтрующего элемента. Затем для получения необходимой прочности соединения сеток между собой полученный фильтрующий элемент прессовали в пресс-форме давлением 40 МПа с получением полимерного слоя высотой 1 мм. Указанным способом получали 6 аналогичных фильтрующих элементов высотой 13 мм, которые собирали в пакет высотой 78 мм путем совмещения их торцевых поверхностей, в результате чего получали 60-слойный фильтр. Фильтр соединяли с фланцами, изготовленными из стали 12Х18Н10Т диаметром 60 мм. Для этого соединяемые поверхности фланцев обрабатывали до шероховатости Rz 0,2 мм и напыляли на них активированный взрывом порошок с высотой слоя (hн) 0,4 мм. Затем поверхности фланцев диаметром 40 мм соединяли с 60-слойным фильтром. Необходимая прочность соединения фильтрующих элементов между собой и с фланцами обеспечивалась нагревом под давлением 0,3 МПа в электропечи при температуре 390°С, что соответсвует 1,19 температуры плавления Ф-4, с выдержкой 0,75 часа. Полученный многослойный фильтр имеет, как указано в таблице, адгезионную прочность соединения сеток с полимерным слоем 6,2 кН/м, плотность полимерного слоя в нижней и верхней частях фильтра 2,14 и 2,18 мг/м3, высокую герметичность и бездефектную структуру.

Пример 2. То же, что в примере 1, но внесены следующие изменения. Заполняемая активированным взрывом порошком фторопласта Ф-4 полость высотой 1,2 мм. Получаемый кольцевой порошковый слой высотой 1 мм и толщиной 2 мм. На порошковый кольцевой слой укладывали латунную сетку с диаметром проволоки 0,15 мм. Операций засыпки, прессовки и укладки осуществляли до образования семислойного фильтрующего элемента. Фильтрующий элемент прессовали давлением 50 МПа с получением полимерного слоя высотой 0,75 мм. Получали 5 аналогичных фильтрующих элементов высотой 7,05 мм, которые собирали в пакет высотой 35,25 мм, с получением 35-слойного фильтра. Фильтр соединяли с фланцами диаметром 30 мм. Шероховатость поверхности фланцев составляла 100 мкм, напыляемый на нее слой активированного взрывом фторопласта Ф-4 составлял 200 мкм. Соединение фильтрующих элементов между собой и с фланцами обеспечивалось нагревом под давлением 0,5 МПа в электропечи при температуре 410°С, что соответсвует 1,25 температуры плавления Ф-4, с выдержкой 0,5 час. Полученный многослойный фильтр имеет, как указано в таблице, адгезионную прочность соединения сеток с полимерным слоем 6,2 кН/м, плотность полимерного слоя в нижней и верхней частях фильтра 2,14 и 2,18 мг/м3, высокую герметичность и бездефектную структуру. Результаты испытаний приведены в таблице.

Из приведенной таблицы видно, что предлагаемый способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами через расплав полимера при оптимальных технологических и конструктивных параметрах позволяет получать прочное, бездефектное, герметичное соединение металлических сеток с полимером и с фланцами. При отклонении от оптимальных технологических и конструктивных параметров получения многослойных фильтров происходит снижение адгезионной прочности соединения сеток, плотности полимерного слоя и герметичности фильтра.

Проведенное спекание собранного пакета из фильтрующих элементов в оптимальном температурно-временном диапазоне улучшает качество получаемых многослойных фильтров.

Таким образом, предлагаемая технология изготовления и конструкция многослойного фильтра позволяют получить высокую адгезионную прочность сеток с полимером, герметичность и бездефектность их соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОФТОРОПЛАСТОВЫХ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2000 |

|

RU2186658C2 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171148C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МЕТАЛЛОФТОРОПЛАСТОВОГО МАТЕРИАЛА | 2004 |

|

RU2277997C1 |

| Водоотталкивающая перегородка для фильтров-сепараторов | 1982 |

|

SU1063441A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО ФТОРОПЛАСТА-4 НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2009 |

|

RU2413594C1 |

| Способ получения антифрикционного покрытия переменной плотности | 2024 |

|

RU2826113C1 |

Изобретение относится к изготовлению металлических фильтров. Способ изготовления многослойных фильтров из металлических сеток путем соединения с фланцами через расплав полимера включает соединение металлических сеток не более 10 штук через чередующиеся кольцевые слои активированного взрывом порошка фторопласта в фильтрующий элемент с последующим его прессованием давлением 40-50 МПа и получением полимерного слоя с соотношением высоты полимерного слоя и диаметра проволоки сетки 5:1, с последующей сборкой фильтрующих элементов в пакет, состоящий из не более 60 слоев, и соединения его с металлическими поверхностями фланцев через напыленный слой активированного взрывом фторопласта. Наличие монолитного соединения металла с наиболее коррозионностойким полимером (фторопластом Ф-4) позволяет значительно увеличить срок службы, надежность и работоспособность в агрессивных средах. 1 з.п. ф-лы, 2 ил., 1 табл.

| RU 2001104721 A1, 20.01.2004 | |||

| КОМБИНИРОВАННЫЙ ПОРИСТЫЙ ФИЛЬТРОМАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2006353C1 |

| Способ получения пористого материала | 1987 |

|

SU1581348A1 |

| Пористый фильтрующий материал и способ его получения | 1986 |

|

SU1505720A1 |

| Способ получения комбинированного пористого сетчатого фильтроматериала | 1987 |

|

SU1551397A1 |

| Способ изготовления фильтра | 1983 |

|

SU1166809A1 |

| Способ изготовления фильтра | 1982 |

|

SU1066628A1 |

Авторы

Даты

2009-02-27—Публикация

2007-11-26—Подача