Изобретение относится к технологии получения фторопластовых покрытий на металлических поверхностях изделий и может быть использовано в электротехнической промышленности для защиты от воздействия окружающей среды электродов пьезоэлементов, деталей электрических машин и т.п.

Известен способ поручения покрытий из порошков фторопластов на металлические изделия, при котором изделие подвергают дробеструйной очистке, обезжиривают, нагревают, а затем газопламенным или струйным напылением наносят порошок. После этого изделие со слоем налипшего порошка помещают в печь и выдерживают для пленкообразования (спекания) фторопласта (Яковлев А.Д., Здор В.Ф., Каплан В.И. Порошковые полимерные материалы и покрытия на их основе. - Л.: Химия, 1971, 256 с.).

Недостатком данного способа является наличие в технологической схеме операции дробеструйной очистки поверхности деталей перед нанесением покрытий, что неприемлемо при получении покрытий на тонкослойных металлических изделиях, например, на электродах пьезоэлементов из-за сквозного повреждения электродов дробью. Тем самым не обеспечивается высокая адгезия полимера к металлу с гладкой металлической поверхностью, что ограничивает промышленное применение данного способа.

Наиболее близким по техническому уровню и достигаемому результату является способ получения покрытий из порошков фторопластов на металлических изделиях с предварительно подготовленной металлической поверхностью методом пневматического напыления (Полякова К.К., Пайма В.И. Технология и оборудование для нанесения полимерных покрытий. - М.: Машиностроение, 1972, 136 с. ).

Недостатком данного способа является использование пескоструйных, дробеструйных и других методов механической очистки металлической поверхности изделий для обеспечения адгезии полимера к металлу, что может приводить к недопустимому изменению размеров высокоточных изделий, тем самым ограничиваются области промышленного применения данного способа.

Данный способ имеет невысокий технический уровень, так как не обеспечивает получения прочного соединения полимера с металлом при нанесении полимера на гладкую металлическую поверхность, что при последующей эксплуатации изделий в условиях динамических нагрузок приводит к отслоению полимерного покрытия от металла, а это ограничивает области промышленного применения данного способа.

В связи с этим важнейшей задачей является разработка способа получения покрытий из порошковых фторопластов по новой технологической схеме активации полимерного порошка методом взрывного прессования с созданием в контейнере с прессуемым порошком новой волновой структуры импульсов давления, обеспечивающей за счет оптимального выбора диапазона скорости ударника и соотношения удельных масс нагружаемой системы лучшие реологические характеристики растворимого полимерного материала после его прессования и последующего растворения в жидком растворителе, обеспечивается тем самым более прочное сцепление полимерных слоев с металлом и между собой, достигается высокая адгезия покрытия за счет выбора оптимальных температурных режимов нанесения покрытий, обеспечивающих наибольший уровень прочности сцепления полимера с металлом.

Техническим результатом заявленного способа является создание технологии с размещением порошка фторопласта Ф2М в сборном металлическом контейнере с последующей его взрывной активацией, в процессе прессования, растворением и нанесением раствора активированного полимера на нагретые металлические поверхности, что обеспечивает получение покрытий с повышенной прочностью сцепления полимера с металлом, а это, в свою очередь, делает возможным нанесение таких покрытий на изделия с гладкой (неразвитой) поверхностью, исключив при этом операции дробеструйной, пескоструйной или другой механической очистки изделия, связанной с удалением части металла у изделия или с изменением формы его поверхности, что позволяет использовать данный способ для нанесения фторопласта на металлические поверхности высокоточных изделий, работающих в условиях статических и знакопеременных динамических нагрузок.

Указанный технический результат достигается тем, что в предлагаемом способе получения покрытия порошок фторопласта Ф2М предварительно прессуют взрывом при скорости металлического ударника 250-450 м/с и отношении его удельной массы (произведение толщины на плотность) к сумме удельных масс стального экрана, верхнего пуансона и слоя прессуемого порошка, равном 1,12-2,55, с последующим растворением прессовки в диметилформамиде и наносят этот раствор, например, пневматическим распылением, по меньшей мере в два слоя на нагретое изделие, причем первый слой наносят при 320-350oC, а последующие - при 230-270oC. Предложенный способ получения покрытия из порошка фторопласта по новой технологической схеме активации полимера с размещением полимерного порошка в сборном металлическом контейнере с последующим его взрывным прессованием активирует более эффективно полимерный материал - фторопласт Ф2М за счет возникновения в прессуемом объеме новой структуры импульсов давления. Активированное состояние полимера сохраняется и после его растворения в диметалформамиде, что обеспечивает улучшение его реологических характеристик, более прочное сцепление полимера с металлической поверхностью изделия; благодаря лучшей текучести активированного полимерного материала значительно сокращается время на термообработку нанесенных промежуточных слоев и на окончательную термообработку, формирующую конечные свойства покрытия. Благодаря активации полимерного порошка взрывным прессованием стало возможным нанесение полимерного покрытия на изделия с гладкими рабочими поверхностями, работающими в условиях повышенных статических и динамических знакопеременных нагрузок, сокращается время на подготовку поверхности металла перед нанесением покрытия, так как для этого достаточно провести лишь обезжиривание изделия уайт-спиритом или другим растворителем, то есть отпадает необходимость в пескоструйной, дробеструйной, абразивной или иной подготовительной операции, позволяет использовать предлагаемый способ в промышленных целях в электротехнических областях, например, при получении защитных полимерных покрытий на высокоточных изделиях, например на электродах пьезоэлементов.

Новый способ получения покрытия имеет существенные отличия от прототипа как по номенклатуре покрываемых изделий, так и по совокупности технологических приемов и режимов при его осуществлении. Так, предложено порошок фторопласта Ф2М предварительно прессовать взрывом при скорости металлического ударника 250-450 м/с и отношении его удельной массы к сумме удельных масс стального экрана, верхнего пуансона и слоя прессуемого порошка, равном 1,12-2,55, с последующим растворением прессовки в диметилформамиде. Взрывное прессование полимерного материала способствует его активации, улучшает его реологические свойства как при нанесении на изделие первого слоя покрытия, так и последующих слоев, что, в свою очередь, способствует более прочному сцеплению первого слоя полимера с металлической поверхностью изделия и промежуточных полимерных слоев между собой. Предложено взрывное прессование порошка фторопласта Ф2М проводить при скорости ударника 250-450 м/с, что обеспечивает необходимый для активации уровень давления в порошке. Скорость ударника ниже 250 м/с неприемлема, так как не обеспечивает необходимого уровня давления для активации порошка фторопласта Ф2М. При скорости ударника, более 450 м/с возможна деструкция молекул полимера, что ухудшает качество покрытия. Предложено взрывное прессование полимерного порошка осуществлять при отношении удельной массы ударника к сумме удельных масс стального экрана, верхнего пуансона и слоя прессуемого порошка, равном 1,12-2,55, что способствует стабилизации режимов прессования и активации полимерного порошка по объему фторопласта, а также формирует необходимую для процесса активации полимера структуру импульсов давления в прессовке. При отношении удельных масс выше верхнего предела возможна термодеструкция полимера, ухудшающая свойства покрытия, при отношении удельных масс ниже нижнего предела полимерный порошок активируется недостаточно, что снижает прочность сцепления полимерного покрытия с металлом. Предложено наносить на металлическую поверхность нагретого изделия жидкий раствор в диметилформамиде спрессованного взрывом и тем самым активированного полимерного порошка фторопласта Ф2М, что обеспечивает за счет лучшего смачивания поверхности металла более прочное сцепление полимерных слоев между собой и с металлом, большую стабильность толщины покрытий по площади покрываемой поверхности, возможность получения покрытий на гладких металлических поверхностях, стойких к отслаиванию в условиях статических и динамических нагрузок. Предложено наносить первый слой покрытия при температуре 320-350oC, что обеспечивает наилучшее сцепление полимера с металлом. При снижении температуры нагрева изделия ниже 320oC снижается стойкость покрытия к отслаиванию при статических и динамических нагрузках. При температуре нагрева изделия выше 350oC возможна термодеструкция фторопласта Ф2М, что снижает механические свойства покрытия. Предложено покрытие наносить по меньшей мере в два слоя, что гарантирует получение сплошного герметичного покрытия на изделии. Последующие слои фторопласта Ф2М предложено наносить при 230-270oC, что обеспечивает достаточную прочность сцепления полимерных слоев между собой. При температуре нанесения ниже 230oC не обеспечивается высокая равномерность толщины покрытия по площади изделия; температура нанесения выше 270oC нецелесообразна, так как не способствует улучшению качества покрытия.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного решения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков решения позволило выявить совокупность существенных отличительных признаков в заявленном объекте по отношению к усматриваемому заявителем техническому результату, изложенных в формуле изобретения, следовательно, заявленное изобретение соответствует требованию "Новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "Изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует требованию "Изобретательский уровень".

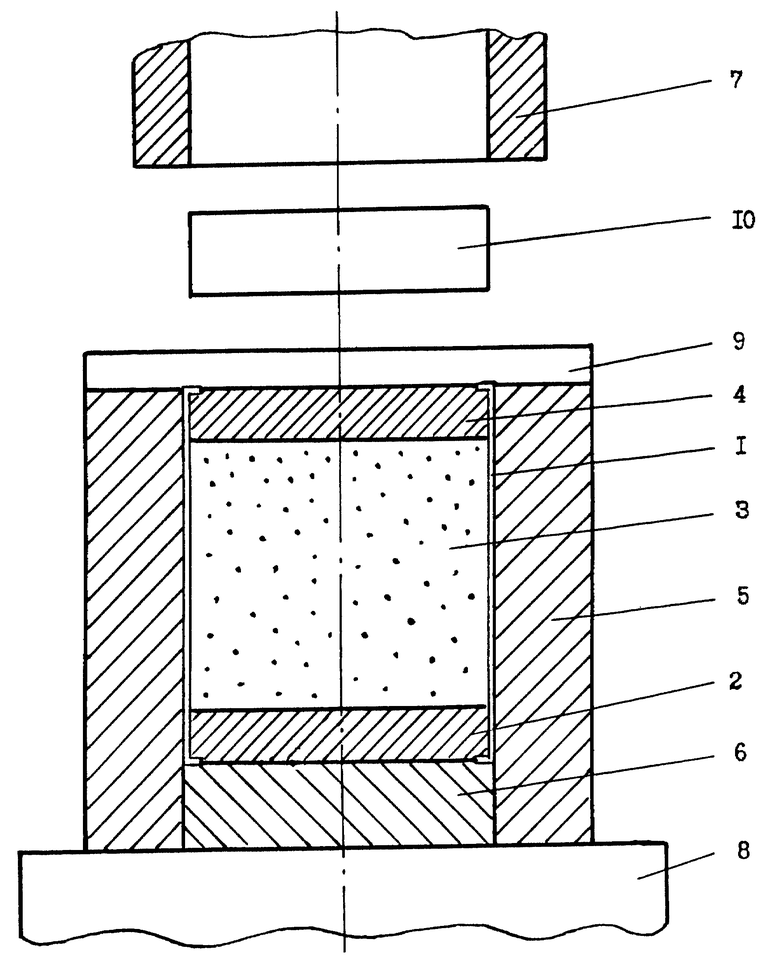

На чертеже изображена схема взрывного прессования порошка фторопласта с целью активации.

Предлагаемый способ нанесения покрытия осуществляется в следующей последовательности. Изготавливают емкость, состоящую из внутренней оболочки контейнера 1, например, из алюминиевой фольги, и нижнего пуансона 2, например, из стали, подгибают нижнюю кромку оболочки, заполняют полученную емкость порошком полимера - фторопласта Ф-2М 3, устанавливают верхний пуансон 4, например, из стали; верхнюю кромку внутренней оболочки контейнера завальцовывают, получают при этом сборку N1. Берут наружную оболочку контейнера 5, например, из свинца, в виде металлического цилиндра со сквозным каналом, запрессовывают заглушку 6, например, из свинца, вставляют в осевой канал наружной оболочки контейнера 5 сборку N1. Полученную сборку N 2 устанавливают соосно со стволом 7 порохового метательного устройства на стальном основании 8. Устанавливают на поверхности сборки N2 стальной экран 9, размещают в стволе порохового метательного устройства пороховой заряд взрывчатого вещества с ударником и выстреливают ударником 10 в направлении сборки N2, при этом процесс ведут при скорости ударника 250-450 м/с и отношении его удельной массы к сумме удельных масс стального экрана, верхнего пуансона и слоя прессуемого порошка, равном 1,12-2,55. После взрывного прессования извлекают спрессованную сборку N1 из осевого канала наружной оболочки контейнера, удаляют внутреннюю оболочку контейнера, отделяют спрессованный порошок полимера от верхнего и нижнего пуансонов. Полученную полимерную прессовку измельчают, например, с помощью режущего инструмента для ускорения его растворения и растворяют активированный взрывом полимерный порошок фторопласта Ф2М в растворителе, например, в диметилформамиде. Полученный раствор активированного взрывом фторопласта наносят например, пневматическим напылением на предварительно обезжиренное, например, уайт-спиртом и нагретое металлическое изделие до 320-350oC, что составляет 2-2,2 температуры плавления Tпл полимера (у фторопласта Ф2М Tпл = 160oC).

Нагревают изделие с нанесенным первым слоем полимера-фторопласта Ф2М, например, в электропечи до 230-270oC (1,44-1,7 Tпл), выдерживают 2-3 мин и наносят второй слой полимера. При необходимости получения более толстого покрытия изделие снова нагревают до 230-270oC (1,44-1,7 Tпл), выдерживают 2-3 мин и наносят очередной слой или очередные слои. Окончательную термообработку изделия с фторопластовым покрытием проводят при 230-270oC (1,44-1,7 Tпл) с выдержкой в течение 10-20 мин. Нанесенные по предлагаемому способу покрытия из порошка фторопласта Ф2М на металлические поверхности обладают повышенной прочностью сцепления полимера с металлом в условиях статических и знакопеременных динамических нагрузок, стабильностью толщины по площади изделия, обладают гладкой блестящей поверхностью.

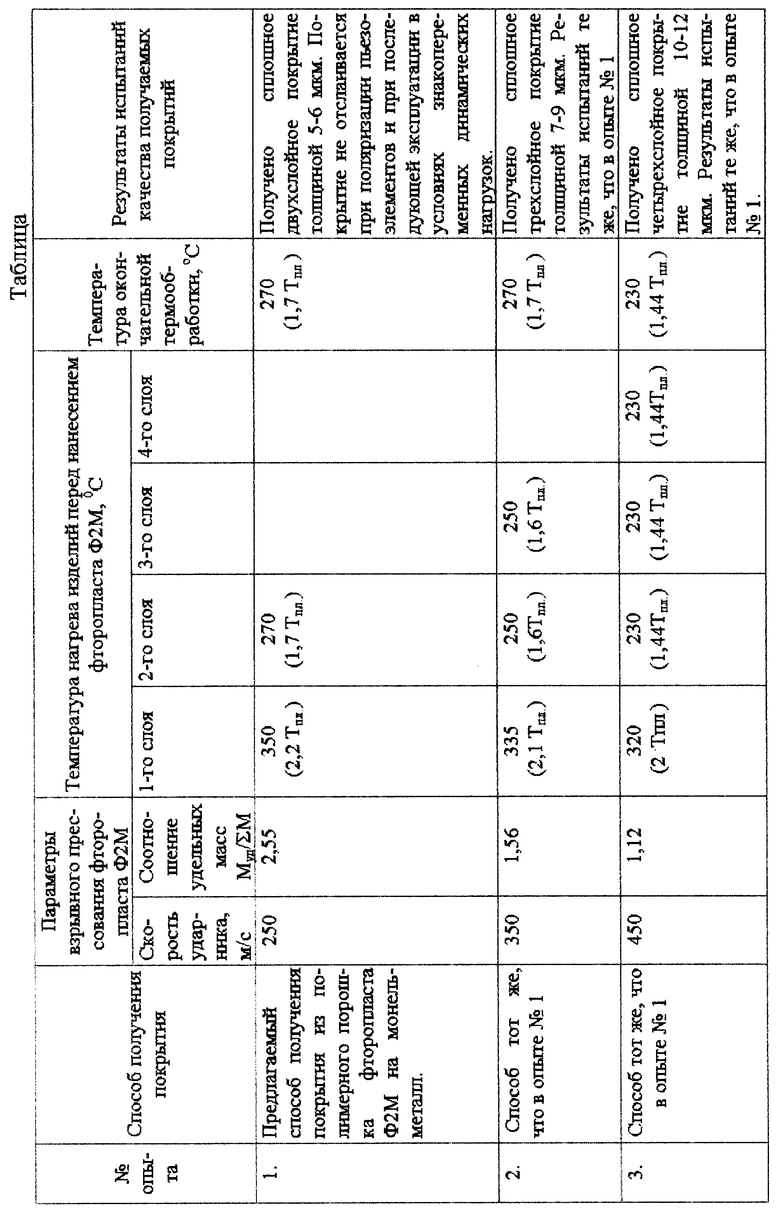

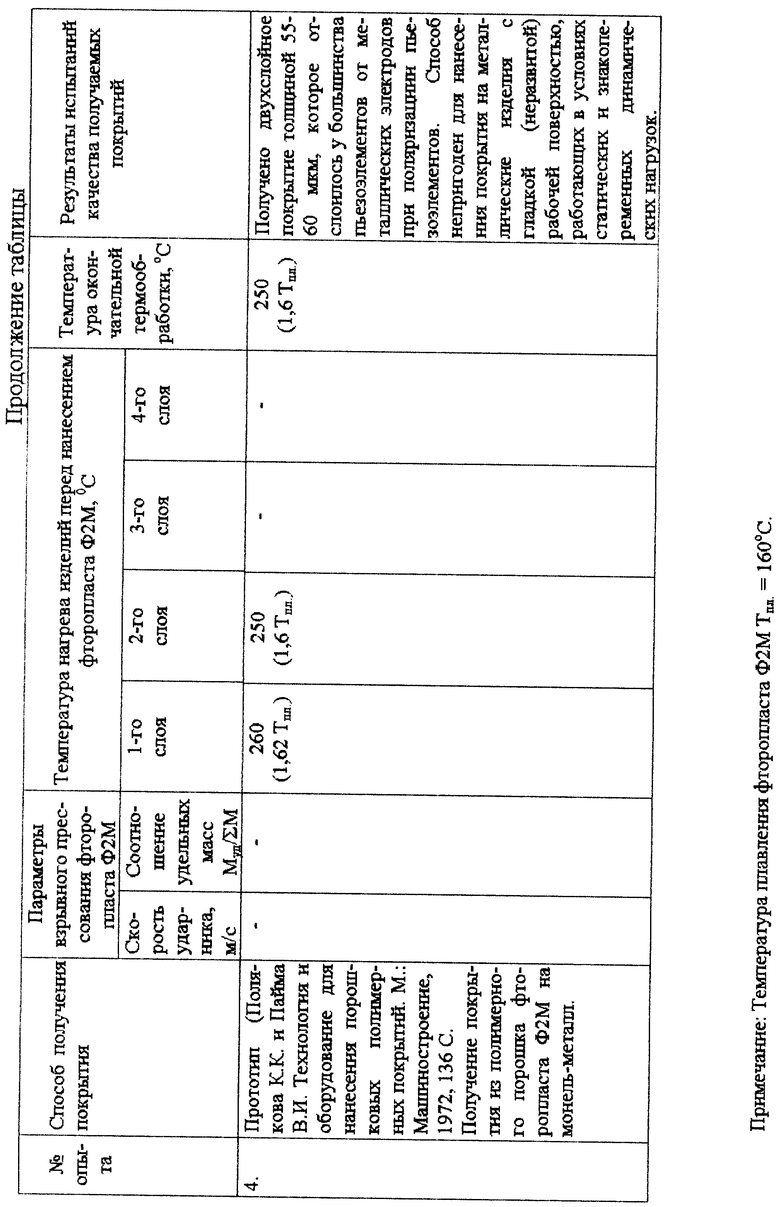

Пример 1 (см. таблицу, опыт 1).

При изготовлении сборки N1 нижний пуансон изготавливали из стали Ст.3 диаметром 5 см, толщиной 0,2 см. Внутреннюю оболочку контейнера выполняли из двух слоев алюминиевой фольги, имеющей толщину 0,2 мм. Для заполнения емкости, состоящей из нижнего пуансона и боковой оболочки контейнера использовали порошок фторопласта марки Ф2М с насыпной плотностью 0,4 г/см3. Заполнение порошка осуществляли с подпрессовкой. Толщина слоя Ф2М после подпрессовки Тп = 3 см, плотность фторопласта после подпрессовки Пп = 0,7 г/см3, удельная масса слоя фторопласта: Мп = Тп•Пп = 3•0,7 = 2,1 г/см2. Верхний пуансон изготавливали из стали Ст.3 диаметром 5,0 см, толщиной Твп = 0,2 см; плотность стали Пвп = 7,8 г/см3, удельная масса верхнего пуансона Мвп = Твп•Пвп = 0,2•7,8 = 1,56 г/см2. Стальной экран выполняли из стали Ст.3 диаметром 9,0, толщиной Тэ = 0,3 см. Плотность стали Пэ = 7,8 г/см3, удельная масса стального экрана: Мэ = Тэ•Пэ = 0,3•7,8 = 2,34 г/см2. Сумма удельных масс стального экрана, верхнего пуансона и слоя прессуемого порошка Ф2М равна ΣМ = Мэ+Мвп+Мп = 2,34+1,56+2,1 = 6,0 г/см2. Наружную оболочку контейнера выполняли из свинца. Наружный диаметр оболочки был 9,0 см, внутренний - 5,04 см, высота - 4,4 см. В наружную оболочку контейнера запрессовывали заглушку из свинца диаметром 5,04 см, толщиной 1,0 см. Устанавливали сборку N1 в осевой канал наружной оболочки контейнера и полученную при этом сборку N2 размещали соосно со стволом порохового метательного устройства на стальном основании диаметром 15 см, толщиной 20 см, предназначенного для торможения нагружаемой системы и отражения прошедших через сборку N1 импульсов давления в обратном направлении. Сборку N2 накрывали стальным экраном, предохраняющим проникновение пороховых газов в контейнер с прессуемым порошком.

Для взрывного прессования использовали свинцовый ударник цилиндрической формы диаметром 49,9 мм, толщиной Туд = 1,35 см, плотность ударника Пуд = 11,34 г/см3, его удельная масса Муд = Туд•Пуд = 1,35•11,34 = 15,31 г/см2. В стволе порохового метательного устройства размещали пороховой заряд взрывчатого вещества, в качестве которого использовали бездымный охотничий порох "Барс" и цилиндрический ударник, а затем выстреливали им в направлении сборки N2. Скорость ударника, измеренная электроконтактным методом с использованием измерителя временных интервалов ЧЗ-34 А составила 250 м/с. Отношение удельной массы ударника Муд к сумме удельных масс ΣM: стального экрана, верхнего пуансона и слоя прессуемого порошка равно Mуд/ΣМ = Mуд/(Мэ+Мвп+Мп) = 15,31/(2,34+1,56+2,1) = 2,55. После взрывного прессования извлекали спрессованную сборку N1 из осевого канала наружной оболочки контейнера, например, с помощью гидравлического пресса, удаляли внутреннюю оболочку контейнера, отделяли спрессованный порошок полимера от верхнего и нижнего пуансонов. Полученную прессовку измельчали с помощью стального резака на кусочки размером 3-10 мм и растворяли активированный взрывом фторопласт Ф2М в диметилформамиде. Концентрация фторопласта составляла 0,025-0,03 г на 1 миллилитр растворителя.

В качестве объекта для нанесения защитного покрытия использовали пьезоэлементы на основе пьезокерамики ЦТС24 диаметром 35 мм, толщиной 1,3 мм с электродами из монель-металла, имеющими гладкие рабочие поверхности. Пьезоэлементы предназначены для распыления жидкостей в медицинских ингаляторах. Покрываемые металлические поверхности пьезоэлементов обезжиривали уайт-спиритом, устанавливали 16 шт. пьезоэлементов в металлическую кассету, нагревали кассету с пьезоэлементами в электропечи до температуры 350oC, что составляет 2,2 температуры плавления (Тпл) фторопласта Ф2М. После извлечения изделий из печи наносили пневматическим напылением на металлические электроды пьезоэлементов первый слой раствора активированного взрывом фторопласта Ф2М в диметилформамиде. Помещали кассету с изделиями в электропечь, и снова нагревали изделия с нанесенным первым слоем полимера до температуры 270oC (1,7 Тпл) и выдерживали при этой температуре в течение 2 мин, а затем наносили второй слой полимера. Окончательную термообработку изделий с фторопластовым покрытием проводили при 270oC (1,7 Тпл) с выдержкой в течение 10 мин. В результате получили изделия со сплошным двухслойным фторопластовым покрытием толщиной 5-6 мкм. Покрытие имеет гладкую блестящую поверхность, не отслаивается при поляризации пьезоэлементов и при последующей их эксплуатации в условиях знакопеременных динамических нагрузок.

При получении покрытия по прототипу (см. таблицу, опыт 4) покрытие отслоилось еще на стадии поляризации пьезоэлементов под воздействием электрического поля.

Пример 2 (см. таблицу, опыт 2).

То же, что в примере 1, но внесены следующие изменения. Толщина слоя фторопласта Ф2М Тп = 4 см, удельная масса слоя фторопласта Мп = 4•0,7 = 2,8 г/см2. Толщина верхнего пуансона была Твп = 0,6. Его удельная масса Мвп = 0,6•7,8 = 4,68 г/см2. Сумма удельных масс ΣМ = Мэ+Мвп+Мп = 2,34+4,68+2,8 = 9,82 г/см2. Высота наружной оболочки контейнера была 5,8 см. Скорость ударника составляла 350 м/с. Отношение удельной массы ударника к сумме удельных масс ΣM равно Муд/ ΣМ = Муд/(Мэ+Мвп+Мп) = 15,31/(2,34+4,68+2,8) = 1,56. Температура нагрева покрываемых изделий перед нанесением нового слоя полимера 335oC, что составляет 2,1•Tпл Ф2М. Второй и третий слой покрытия наносили при температуре 250oC (1,6•Тпл) с выдержкой в течение 15 мин. В результате получили на изделиях сплошное трехслойное фторопластовое покрытие толщиной 7-9 мкм. Результаты испытаний те же, что в опыте N 1: покрытие не отслаивается при поляризации пьезоэлементов и при последующей эксплуатации в условиях знакопеременных динамических нагрузок.

Пример 3 (см. таблицу, опыт 3).

То же, что в примере 1, но внесены следующие изменения. Толщина слоя фторопласта Ф2М Тп = 5 см. Его удельная масса Мп = 5•0,7 = 3,5 г/см2. Толщина верхнего пуансона была Твп = 1 см, его удельная масса Мвп = 1,0•7,8 = 7,8 г/см2. Сумма удельных масс ΣM = 2,34+7,8+3,5 = 13,64 г/см2. Высота наружной оболочки контейнера была 7,2 см. Скорость ударника составляла 450 м/с. Отношение удельной массы ударника к сумме удельных масс ΣМ равно Муд/ΣМ = 15,31/13,64 = 1,12. Температура нагрева покрываемых изделий перед нанесением нового слоя полимера 320oC, что составляет 2•Тпл фторопласта Ф2М. Второй, третий и четвертый слой покрытия наносили при температуре нагрева изделий 230oC (1,44 Тпл) с предварительной выдержкой изделий в печи при этой температуре в течение 3 мин. Окончательную термообработку (пленкообразование) изделий с фторопластовым покрытием проводили при 230oC (1,44 Тпл) с выдержкой в течение 20 мин. В результате получали на изделиях сплошное четырехслойное покрытие толщиной 10-12 мкм. Результаты испытаний те же, что в опыте 1.

Пример 4. Получение покрытия по прототипу (см. таблицу, опыт 4).

При получении покрытия по прототипу в качестве объектов для нанесения покрытий использовали пьезоэлементы, как в примерах 1-3. Подготовку покрываемых металлических поверхностей изделий осуществляли также, как в примерах 1-3. Посла подготовки поверхности кассету с шестнадцатью пьезоэлементами помещали в электропечь и нагревали до температуры 260oC (1,62•Тпл фторопласта Ф2М). Сразу после извлечения из печи наносили пневматическим напылением на металлические электроды пьезоэлементов первый слой порошка фторопласта Ф2М. Средний размер частиц порошка фторопласта Ф2М основных фракций был 8-15 мкм. Помещали изделия со слоем налипших на металлические поверхности частиц порошка фторопласта Ф2М в электропечь, нагревали до температуры 250oC (1,6•Тпл фторопласта Ф2М) и выдерживали при этой температуре 30 мин. После извлечения кассеты с изделиями из печи пневматическим напылением наносили на нагретое изделие второй слой порошка фторопласта Ф2М. Окончательную термообработку изделий с покрытием проводили при 250oC (1,6•Тпл фторопласта Ф2М) в течение 120 мин. После извлечения из печи изделия охлаждали на воздухе.

Испытания изделий с покрытием показали, что полученное двухслойное покрытие имеет толщину 55-60 мкм. При поляризации пьезоэлементов покрытие отслоилось от поверхности металла у 14 из 16 пьезоэлементов из-за слабой адгезии полимера к гладкой металлической поверхности изделия. Повышение адгезии полимера к металлу за счет дробеструйной, пескоструйной или иной механической обработки поверхности применительно к пьезоэлементам недопустимо, так как такие виды обработки приводят к разрушению электродов и самого изделия в целом. От остальных двух изделий покрытия отслоились при использовании пьезоэлементов в качестве пьезоизлучателей в медицинских ингаляторах в условиях знакопеременных динамических нагрузок.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

- способ получения покрытия, предназначенный для использования в электротехнической промышленности для защиты от воздействия окружающей среды электродов пьезоэлементов, деталей электрических машин и т.п., впервые обеспечил получение качественных покрытий на металлических изделиях с гладкой (неразвитой) рабочей поверхностью, позволил исключить из технологического цикла нанесения покрытий операции пескоструйной, дробеструйной или иной механической обработки, связанной с удалением части металла у изделия, что позволяет применять предложенный способ для защиты поверхностей высокоточных изделий, например, пьезоэлементов, работающих в условиях знакопеременных динамических нагрузок. Предложенный способ обеспечивает получение сплошных покрытий на изделиях с высокой стабильностью толщины покрытий по площади изделий. Нестабильность толщины покрытий не превышает +1 мкм;

- для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных технологических приемов, условий и режимов его реализации;

- способ получения покрытия, воплощенный в заявленном изобретении, при его осуществлении обеспечивает получение усматриваемого заявителем достигаемого технического результата. Следовательно, заявленное изобретение соответствует требованию "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1999 |

|

RU2165336C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОФТОРОПЛАСТОВЫХ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2000 |

|

RU2186658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2006 |

|

RU2318632C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116177C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

Изобретение относится к технологии получения фторопластовых покрытий на металлических поверхностях изделий с гладкой рабочей поверхностью для использования в электротехнической промышленности для защиты изделий от воздействия окружающей среды. Способ получения покрытия заключается в том, что порошок фторопласта Ф2М для достижения его активации предварительно прессуют взрывом при скорости металлического ударника 250-450 м/с и отношении его удельной массы к сумме удельных масс стального экрана, верхнего пуансона и слоя прессуемого порошка, равном 1,12-2,55, с последующим растворением прессовки в диметилформамиде и наносят этот раствор по меньшей мере в два слоя на нагретое изделие, причем первый слой наносят при 320-350°С, а последующие - при 230-270°С. Техническим результатом заявленного способа является создание новой технологии нанесения полимерного порошка фторопласта Ф2М с размещением его в сборном металлическом контейнере и с последующей его активацией в процессе взрывного прессования, растворением и нанесением раствора активированного полимера на металлические поверхности, что обеспечивает получение покрытий с повышенной прочностью сцепления полимера с металлом на металлических изделиях с гладкой (неразвитой) рабочей поверхностью и позволяет использовать данный способ для защиты поверхностей высокоточных изделий, работающих в условиях статических и знакопеременных динамических нагрузок. 1 табл., 1 ил.

Способ получения покрытия, включающий подготовку металлической поверхности изделия из металла, его нагрев, нанесение на изделие пневматическим напылением полимерного порошка фторопласта Ф2М и термообработку изделия с нанесенным покрытием, отличающийся тем, что порошок фторопласта Ф2М предварительно прессуют взрывом при скорости металлического ударника 250-450 м/с и отношении его удельной массы к сумме удельных масс стального экрана, верхнего пуансона и слоя прессуемого порошка, равном 1,12-2,55, с последующим растворением прессовки в диметилформамиде и наносят этот раствор по меньшей мере в два слоя на нагретое изделие, причем первый слой наносят при 320-350°С, а последующие - при 230-270°С.

| ПОЛЯКОВА К.К | |||

| и др | |||

| Технология и оборудование для нанесения полимерных покрытий | |||

| - М.: Машиностроение, 1972, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

| Способ плазменного напыления и установка для его осуществления | 1979 |

|

SU788509A1 |

| US 4816297 А, 28.03.1989 | |||

| US 4600603 A, 15.07.1986 | |||

| DE 2849269 A, 03.04.1980. | |||

Авторы

Даты

2001-07-27—Публикация

2000-06-21—Подача