Водные растворы галогенидов щелочных металлов (рассолы) широко применяются в различных производственных процессах, например в производстве галогенов и щелочей, кальцинированной соды, калийных удобрений, пищевых солей и т.д. К чистоте рассолов предъявляются высокие требования, особенно при использовании в электролизе.

Содержание соединений магния, кальция, стронция, бария, алюминия, железа, кремния и др. в рассоле, поступающем на электролиз, должно быть снижено до уровня миллионных долей (ppm) или даже миллиардных долей (ppb), особенно в случае мембранного электролиза. Повышенное содержание соединений указанных металлов в рассоле для мембранного электролиза приводит к снижению эксплуатационных показателей процесса и порче мембран. В случае ртутного электролиза существенно ухудшаются показатели процесса и качество продуктов. В диафрагменном электролизе вредные примеси оказывают влияние на работу диафрагмы.

Настоящее изобретение касается способа получения и подготовки водных растворов галогенидов щелочных металлов (рассолов) для их дальнейшего использования в различных производственных процессах, в частности в процессе электролиза. Главная цель изобретения - упрощение технологической схемы получения и очистки рассола, снижение эксплуатационных и капитальных затрат.

Далее в описании изобретения везде под рассолом подразумевается водный раствор галогенида щелочного металла, такого как хлорид натрия, хлорид калия. Под насыщенным рассолом подразумевается водный раствор галогенида щелочного металла насыщенный (или близкий к насыщению) при соответствующей температуре и давлении. Под обедненным (недонасыщенным) рассолом понимается рассол вышедший из электролитической ячейки (анолит) и имеющий концентрацию основного вещества в 1.5-2 раза ниже, чем в насыщенном рассоле.

В мировой промышленной практике наиболее часто применяется технологическая схема, по которой насыщенный рассол получают в скважинах подземным растворением солей в воде (Поваренная соль. Производство и применение в химической промышленности. /А.А.Фурман, М.П.Бельды, И.Д.Соколов. - М.: Химия, 1989. - 272 с. [1]; Справочник по производству хлора, каустической соды и основных хлорпродуктов. / Л.М.Якименко, М.И.Пасманик. - М.: Химия, 1976. - 440 с. [2]). Насыщенный рассол далее поступает на очистку от соединений кальция и магния до остаточного уровня 4-6 ppm и 0.5-1 ppm путем осаждения соответствующих ионов с помощью растворов кальцинированной соды и каустика в осветлителях (отстойниках). В осветлителях происходит осаждение нерастворимых в воде гидрооксида магния и карбоната кальция за счет сил гравитации. Для ускорения осаждения применяют флокулянты. После осветления рассол дополнительно фильтруется и поступает на стадию выпаривания в многоступенчатой выпарной установке. Полученная твердая соль или соляная пульпа используется для донасыщения обедненного рассола (анолита). Донасыщенный до необходимой концентрации рассол затем еще дополнительно обрабатывается в зависимости от целей его дальнейшего использования. Так, в мембранном электролизе рассол проходит дополнительную очистку от соединений магния и кальция на ионообменных смолах до уровня концентраций 2-5 ppb.

Насыщенный рассол в случае хлорида натрия имеет концентрацию 305±10 г/дм3. После электролиза из электролизера выходит обедненный рассол с концентрацией хлорида натрия 150-260 г/дм3 и подвергается вначале вакуумному обесхлориванию (удалению растворенного хлора), а затем химическому обесхлориванию с помощью реагентов восстановителей. Обесхлоренный поток обедненного рассола вновь поступает на донасыщение выпаренной солью и далее проходит описанный выше цикл очистки перед подачей на электролиз. Данная технология может иметь те или иные варианты, которые не имеют существенного влияния на производительность и технико-экономические показатели.

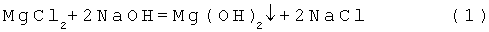

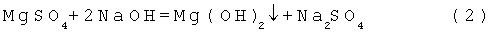

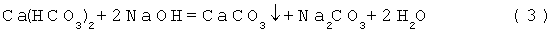

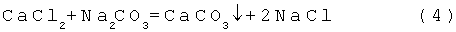

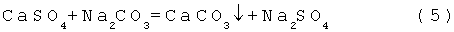

В настоящем изобретении мы предлагаем донасыщение обедненного рассола (обесхлоренного анолита) проводить непосредственно в рассолодобывающих скважинах с одновременным осаждением части вредных примесей, особенно соединений магния и кальция, за счет применения щелочного потока обедненного рассола со значением рН, равным 9-12. Температура потока находится в диапазоне 20-50°С. К данному потоку добавляется 0.2-0.3 м3 воды на один куб обедненного рассола для восполнения потерь на электролизе и поддержания объема рассольно-анолитного цикла. В скважине происходит насыщение обедненного рассола в случае хлорида натрия от концентрации 120-200 г/дм3 до концентрации 305±10 г/дм3 и одновременно осаждение части ионов магния и кальция за счет реакций:

Насыщение происходит быстрее, так как концентрация повышается от 120-200 г/дм3, а не практически от нуля, когда растворителем является вода. При подземном донасыщении полностью исключается дорогостоящая стадия выпаривания соли. За счет снижения концентрации соединений магния и кальция в насыщенном и поднятом на поверхность рассоле снижается нагрузка на осветлитель, что повышает его производительность и стабильность в работе. Кроме того, предлагаемый способ получения рассола имеет экологическое преимущество по сравнению со стандартной технологией, поскольку уменьшает количество шламов содовой и каустической очистки (за счет осаждения в скважине), которые требуют специальных мест хранения на поверхности земли или утилизации.

Известны способы добычи рассолов галогенидов щелочных металлов путем размыва подземных залежей солей с использованием недонасыщенных рассолов (Патенты США №3407004; 3366419; 3355212 [3-5]. Однако ни в одном из указанных патентов не заявляется какая-либо очистка от соединений щелочно-земельных металлов или других поливалентных металлов.

В патенте США №3606466 [6] заявлен способ получения насыщенного хлоридно-натриевого рассола, предусматривающий его очистку от ионов магния и кальция в рассолодобывающей скважине. В скважину закачивается вода вместе с реагентами для очистки. Реагенты-растворы кальцинированной соды и каустика подаются в избытке, так что в очищенном рассоле содержится примерно 0.1-1.0 кг/м3 кальцинированной соды и 0.05-0.5 кг/м3 каустика. Эти значения избытков соды и щелочи соответствуют наземному режиму очистки. Для улучшения процесса осаждения предусмотрена подача коагулянтов.

Очевидным недостатком данного способа по сравнению с настоящим изобретением является использование в качестве растворителя воды, а не недонасыщенного рассола. Производительность скважины будет снижена из-за увеличения времени насыщения по сравнению с тем, когда в качестве растворителя используется обедненный рассол от установки электролиза. При закачке воды в скважину требуются более высокие давления на нагнетании из-за больших гидравлических различий между водой и насыщенным рассолом. При закачке обедненного рассола эти различия существенно снижаются и соответственно уменьшается давление на нагнетании растворителя в скважину. Применение стехиометрических количеств (с избытком) реагентов осадителей вызывает быстрое локальное образование большого количества осадков, что повышает риск зашламовывания скважинных труб и уменьшения площади растворения в скважине. В предлагаемом нами способе риск зашламовывания скважин минимален, поскольку вещества осадители содержатся в умеренных количествах в обедненном рассоле с рН, равным 9-12.

Вышеуказанные проблемы частично решаются изобретением, представленным в международной заявке WO 97/06105, А1 [7]. Здесь предлагается вначале получать насыщенный рассол тем или иным способом, в том числе подземным растворением залежей в скважине, а затем очищать его от примесей ионов кальция и магния посредством обработки растворами кальцинированной соды и каустика в другой скважине. Главным недостатком этого способа является необходимость использования двух скважин, а именно скважины для растворения соли и получения насыщенного рассола и скважины очистки его от ионов кальция и магния. Это приводит к существенному повышению капитальных и эксплуатационных затрат на установке получения рассола.

Настоящее изобретение иллюстрируется следующими примерами:

Пример 1 (растворитель вода)

В скважину подается вода с расходом 36 м3/ч при давлении 3.5 МПа. Содержание ионов кальция и магния составляет 0.028 г/дм3 и 0.009 г/дм3 соответственно. Значение водородного показателя рН равно 6.5. Из скважины извлекается насыщенный рассол в количестве 34.9 м3/ч с концентрацией хлорида натрия 310 г/дм3 и содержанием ионов кальция и магния, г/дм3: 2.7 и 0.54. Значение водородного показателя, рН насыщенного рассола равно 7. Затем этот рассол поступает на очистку от соединений кальция и магния и на электролиз.

Пример 2 (растворитель анолит - обедненный рассол от установки электролиза)

В скважину подается обедненный рассол с расходом 33 м3/ч при давлении 2.5 МПа. Концентрация хлорида натрия в этом рассоле составляет 162 г/дм3.

Содержание ионов кальция и магния составляет 0.03 г/дм3 и 0.01 г/дм3 соответственно. Значение водородного показателя рН равно 11. Из скважины извлекается насыщенный рассол в количестве 32 м3/ч с концентрацией хлорида натрия 310 г/дм3 и содержанием ионов кальция и магния, г/дм3: 1.76 и 0.18. Значение водородного показателя рН насыщенного рассола равно 9.4. Затем этот рассол поступает на очистку от соединений кальция и магния и на электролиз.

Эффективность способа получения рассола, представленного в настоящем изобретении, подтверждается также данными, полученными во время эксплуатации рассолодобывающих скважин. Установлено, что содержание соединений кальция и магния в насыщенном рассоле, извлеченном из рассолодобывающих скважин, существенно снижается (таблица).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО РАССОЛА | 2011 |

|

RU2477256C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1992 |

|

RU2036838C1 |

| Способ получения бромидных солей при комплексной переработке бромоносных поликомпонентных промысловых рассолов нефтегазодобывающих предприятий (варианты) | 2021 |

|

RU2780216C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ ЛИТИЯ ИЗ РАССОЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2193008C2 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2173298C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2176616C2 |

| Способ очистки рассола | 1976 |

|

SU768760A1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ХЛОРИДА НАТРИЯ | 1999 |

|

RU2169116C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ СУЛЬФАТ-ИОНОВ | 2006 |

|

RU2334678C2 |

Изобретение может быть использовано для получения водных насыщенных растворов галогенидов щелочных металлов, которые применяются в производстве хлора и щелочи методом электролиза. Способ получения водных насыщенных рассолов галогенидов щелочных металлов включает подземное растворение залежей солей с одновременной очисткой рассола в рассолодобывающей скважине. Очистку от части вредных примесей - соединений кальция и магния - проводят путем применения в качестве растворителя обедненного рассола галогенида соответствующего металла, полученного от установки электролиза, имеющего значение водородного показателя рН 9-12. Затем рассол из рассолодобывающей скважины направляют на очистку от соединений кальция и магния. Изобретение позволяет упростить технологическую схему процесса и снизить капитальные и эксплуатационные затраты. 1 з.п. ф-лы, 1 табл.

| US 3606466 А, 20.09.1971 | |||

| 2000 |

|

RU2230029C2 | |

| Способ очистки рассола хлористого натрия | 1972 |

|

SU606814A1 |

| WO 9706105 A1, 20.02.1997 | |||

| ЯКИМЕНКО Л.М | |||

| Производство хлора, каустической соды и неорганических хлорпродуктов | |||

| - М.: Химия, 1974, с.197-228 | |||

| ФУРМАН А.А | |||

| и др | |||

| Поваренная соль | |||

| Производство и применение в химической промышленности | |||

| - М.:, Химия, 1989, с.175-251. | |||

Авторы

Даты

2009-02-27—Публикация

2007-04-09—Подача