Изобретение относится к устройствам и системам, предназначенным для оценки состояния поверхности искусственных покрытий, в том числе и в местах, где измерение коэффициента сцепления известными средствами затруднено или невозможно из-за ограниченной протяженности, малого радиуса кривизны дорог или интенсивного автомобильного движения.

Известно "Устройство для измерения коэффициента сцепления аэродромного и дорожного покрытий" (Патент RU №2134415, G01N 19/02), которое предназначено для оценки состояния дорожного и аэродромного покрытий.

В известном устройстве значение коэффициента сцепления (Ксцп.) определяют путем измерения продольной силы сцепления (F) измерительного колеса с поверхностью покрытия при постоянной его пробуксовке. При измерении коэффициента сцепления требуется смачивание исследуемой поверхности. При этом коэффициент сцепления вычисляют по формуле

Ксцп.=F/Р,

где Ксцп.- значение коэффициента сцепления;

F - сила сцепления измерительного колеса с поверхностью покрытия при его постоянной пробуксовке;

Р - вертикальна сила нагрузки измерительного колеса на поверхность покрытия.

Недостатком известного способа является то, что измерительное колесо принуждается к постоянному механическому скольжению по поверхности покрытия, что увеличивает погрешность измерений. Измерение коэффициента сцепления осуществляют на заданной скорости. Смачивание поверхности исключает использование известного способа измерений в зимнее время.

Другим известным устройством является серийно выпускаемая "Аэродромная тормозная тележка" АТТ-2 ("Устройство для определения коэффициента сцепления колеса с аэродромным покрытием" - авторское свидетельство №630982, кл. G01N 19/02. Способ определения коэффициента сцепления приведен также в "Руководстве по эксплуатации гражданских аэродромов Российской Федерации", М., изд. "Воздушный транспорт ", 1955 г. стр.154-157).

Способ определения коэффициента сцепления известного устройства заключается в следующем. Измерительная тележка имеет два колеса: ведущее и измерительное, соединенных между собой редуктором. Колеса разных диаметров. Соотношение диаметров ведущего и измерительного колес обеспечивает движение измерительного колеса с пробуксовкой, равной 15-17%. Вследствие пробуксовки измерительного колеса возникает продольная максимальная сила сцепления (F) колеса с поверхностью покрытия. При этом значение коэффициента сцепления вычисляют по формуле

Ксцп.=F/Р,

где Ксцп. - значение коэффициента сцепления;

F - максимальная продольная сила сцепления колеса с поверхностью покрытия, Н;

Р - вертикальная сила давления измерительного колеса на поверхность покрытия, Н.

Недостатком известного способа является то, что во время движения появляется занос измерительной тележки - появляется поперечная сила торможения. Ухудшается точность определения максимальной продольной силы сцепления (F) колеса с поверхностью покрытия. Падает точность вычислений коэффициента сцепления. При проведении измерений требуется смачивание исследуемой поверхности. Смачивание поверхности исключает использование известного способа в зимнее время.

Наиболее близким к заявленному изобретению по технической сущности является "Способ определения коэффициента сцепления колеса с аэродромным покрытием " (Заявка Российской Федерации №2005138440/28 от 09.12.2005 г., патент №2298166, кл. G01N 19/02), в котором способ определения коэффициента сцепления наиболее близок к заявленному изобретению, поэтому данный способ принят за прототип. В известном способе (прототипе) коэффициент сцепления колеса с аэродромным покрытием определяют методом динамического торможения, когда электродвигатель работает в генераторном режиме. Механическая энергия тормозного элемента (измерительного колеса) превращается в электрическую и выделяется в форме тепловой энергии в активной нагрузке. При этом определяют нормальную силу нагрузки измерительного колеса (Р), продольную силу сцепления измерительного колеса с поверхностью аэродромного покрытия (F) и коэффициент динамического торможения (k).

В известном способе (прототипе) определение максимального значения коэффициента сцепления (Ксцп. макс.) условно делится на два этапа - поиска и слежения.

В режиме поиска осуществляют поиск силы динамического торможения Рт, равной силе сцепления F измерительного колеса с поверхностью покрытия. При равенстве Рт. и F измерительное колесо начинает проскальзывать.

В режиме слежения отслеживают начало пробуксовки измерительного колеса. При этом обеспечивают равенство сил Рт и F.

Режим поиска начинают с минимального и равномерного увеличения тока (I) на активной нагрузке. При этом сила динамического торможения Рт измерительного колеса будет также пропорционально расти. Когда сила Рт станет равна силе сцепления F, появляется пробуксовка измерительного колеса. Пробуксовка фиксируется. На этом режим поиска заканчивают.

В режиме слежения в соответствии с программным обеспечением обеспечивают заданный минимальный диапазон пробуксовки, в пределах которого определяют силу динамического торможения Рт, при этом Рт=F.

Коэффициент динамического торможения k вычисляют при проведении тарирования устройства, как отношение Fмакс. к F.

Максимальное значение коэффициента сцепления (Ксцп. макс.) измерительного колеса с поверхностью аэродромного покрытия определяют по формуле

Ксцп. макс.=(F/Р)k,

где Ксцп. макс. - максимальное значение коэффициента сцепления колеса с поверхностью аэродромного покрытия;

F - продольная сила сцепления измерительного колеса с поверхностью аэродромного покрытия, Н;

Р - нормальная сила нагрузки измерительного колеса на поверхность покрытия, Н;

k - коэффициент динамического торможения.

Недостатком известного способа определения коэффициента сцепления (Ксцп.) является наличие заданной постоянной скорости движения, при которой обеспечивают номинальную (рабочую) скорость вращения ротора генератора постоянного тока. Данный недостаток не позволяет определять состояние поверхности на участках с ограниченной протяженностью и малым радиусом кривизны дорожных покрытий.

Целью предлагаемого способа является - создание портативного устройства измерения коэффициента сцепления, перемещаемого усилием человека или транспортного средства. Реализация предложенного способа позволит осуществлять измерение коэффициента сцепления на участках с малой протяженностью и малым радиусом разворота. При этом изменение скорости движения и остановки во время проведения измерений не должны влиять на качество полученной информации о состоянии поверхности покрытия.

Поставленная цель в заявленном "Способе определения коэффициента сцепления измерительного колеса с поверхностью искусственного покрытия" достигается тем, что в нем, как в прототипе, коэффициент сцепления измерительного колеса с поверхностью искусственного покрытия определяют в реальных условиях на аэродромном или дорожном искусственном покрытии, когда измерительное колесо измерительной тележки прикладывает известную вертикальную нагрузку Р на поверхность покрытия, по которой катят измерительное колесо. Дополнительно определяют продольную силу сцепления F измерительного колеса с поверхностью искусственного покрытия путем изменения крутящего момента М электромагнитного тормоза. При этом осуществляют поиск величины крутящего момента М, прикладываемого к измерительному колесу, соответствующего появлению заданной величины пробуксовки (проскальзывания) измерительного колеса, которая обнаруживается при равенстве тормозного усилия Рт и силы сцепления F измерительного колеса с поверхностью покрытия, с последующим непрерывным поддержанием крутящего момента М электромагнитного тормоза на уровне заданной величины пробуксовки измерительного колеса. При этом осуществляют непрерывное измерение и регистрацию крутящего момента Mg, созданного на измерительном колесе силой сцепления F. При этом крутящий момент Mg на измерительном колесе создают электромагнитным тормозом, ротор которого соединен с измерительным колесом. Управление крутящим моментом М осуществляют путем изменения тока катушки электромагнита электромагнитного тормоза, при этом коэффициент сцепления вычисляют по формуле

Ксцп.=Mg/(PR); (Ксцп.=F/P),

где F=Mg/R

Ксцп. - значение коэффициента сцепления исследуемой поверхности;

Mg - крутящий момент измерительного колеса при заданной величине его пробуксовки, Нм;

Р - вертикальная сила давления измерительного колеса на поверхность покрытия, Н;

R - радиус измерительного колеса, м;

F - сила сцепления измерительного колеса при заданной величине пробуксовки, Н.

В известных технических решениях признаков, сходных с отличительными признаками заявленного способа, не обнаружено, вследствие чего можно считать, что предлагаемый способ соответствует изобретательскому уровню.

Использование данного способа при его реализации позволит повысить безопасность движения на улицах городов и населенных пунктов, а также на аэродромах путем определения состояния поверхности на участках с ограниченной протяженностью и малым радиусом кривизны искусственных покрытий.

Сущность заявленного "Способа определения коэффициента сцепления измерительного колеса с поверхностью искусственного покрытия" поясняется чертежами, где представлены:

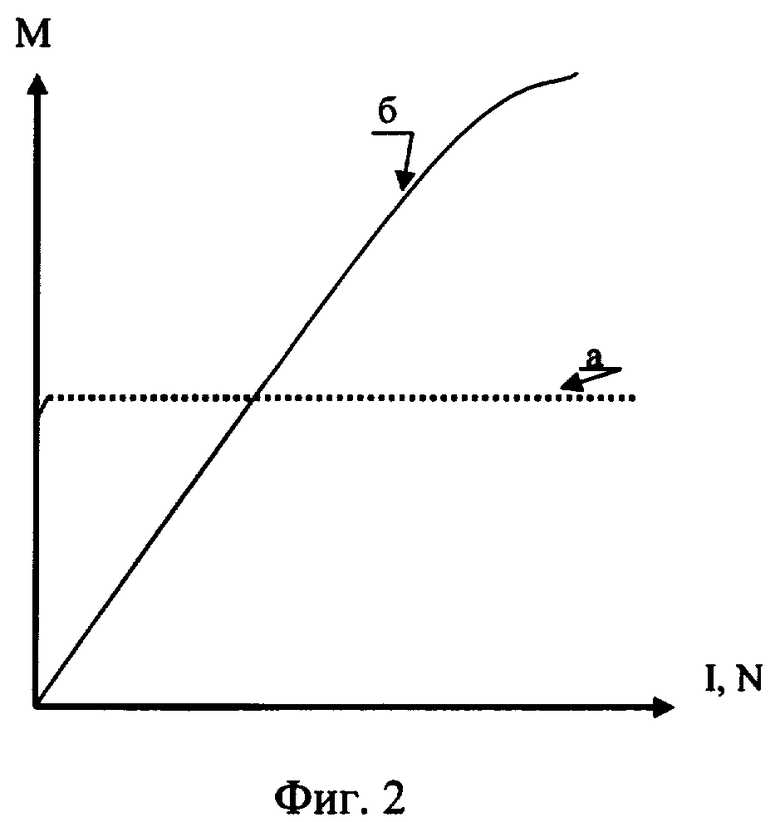

на фиг.1 - структурная схема устройства, реализующая заявленный способ определения коэффициента сцепления;

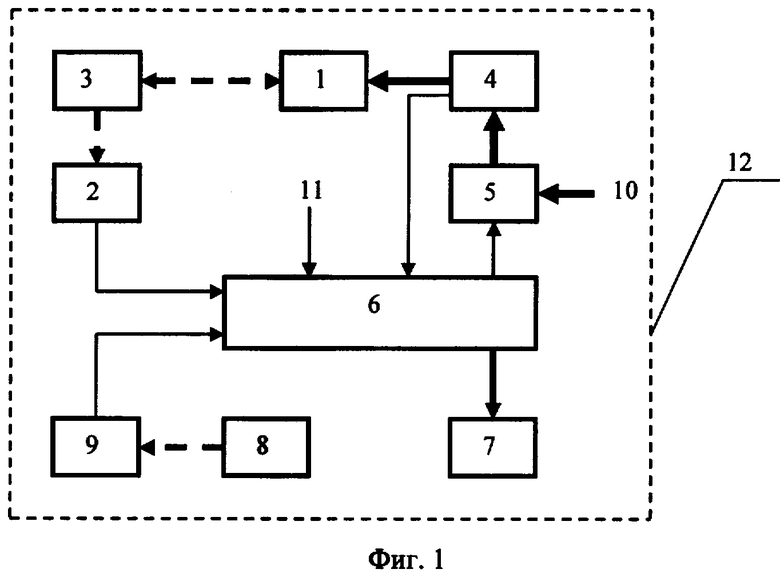

на фиг.2 - диаграмма, поясняющая изменение крутящего момента М электромагнитного тормоза при изменении: а) количества оборотов (N) ротора электромагнитного тормоза, б) тока (I) катушки электромагнита;

на фиг.3 - диаграмма определения коэффициента сцепления при тарировании устройства;

на фиг.4 - алгоритм заявленного способа определения коэффициента сцепления измерительного колеса с поверхностью искусственного покрытия.

В заявленном "Способе определения коэффициента сцепления колеса с поверхностью искусственного покрытия ", как в прототипе, коэффициент сцепления определяют в реальных условиях на аэродромном или дорожном искусственном покрытии, когда измерительное колесо 3 измерительной тележки 12 прикладывает известную вертикальную нагрузку Р на поверхность покрытия, по которой катят измерительное колесо 3.

Дополнительно определяют продольную силу сцепления F измерительного колеса 3 с поверхностью искусственного покрытия путем изменения крутящего момента М электромагнитного тормоза 1. При этом осуществляют поиск величины крутящего момента М, прикладываемого к измерительному колесу 3, соответствующего появлению заданной величины пробуксовки (проскальзывания) измерительного колеса 3, которая обнаруживается при равенстве тормозного усилия Рт и силы сцепления F измерительного колеса 3 с поверхностью покрытия, с последующим непрерывным поддержанием крутящего момента М электромагнитного тормоза 1 на уровне заданной величины пробуксовки измерительного колеса 3. При этом осуществляют непрерывное измерение и регистрацию крутящего момента Mg, созданного на измерительном колесе 3 силой сцепления F. При этом крутящий момент Mg на измерительном колесе создают электромагнитным тормозом 1, ротор которого соединен с измерительным колесом 3. Управление крутящим моментом М осуществляют путем изменения тока катушки электромагнита электромагнитного тормоза 1, при этом коэффициент сцепления вычисляют по формуле

Ксцп.=Mg/(PR); (Ксцп.=F/Р),

где F=Mg/R

Ксцп. - значение коэффициента сцепления исследуемой поверхности;

Mg - крутящий момент измерительного колеса при заданной величине его пробуксовки, Нм;

Р - вертикальная сила давления измерительного колеса на поверхность покрытия, Н;

R - радиус измерительного колеса, м;

F - сила сцепления измерительного колеса при заданной величине пробуксовки, Н.

Для реализации заявленного способа используется устройство, структурная схема которого приведена на фиг.1. Устройство, реализующее заявленный способ, может состоять из следующих узлов: электромагнитного тормоза 1, датчика крутящего момента 2, измерительного колеса 3, датчика тока 4, управляемого источника питания 5, микроконтроллера 6, блока памяти 7, ведомых колес 8, инкрементного датчика 9. Устройство размещается на измерительной тележке 12. При этом ротор электромагнитного тормоза 1 механически соединяют с измерительным колесом 3. Измерительное колесо 3 механически подключают к датчику крутящего момента 2, а одно из ведомых колес 8 механически соединяют с инкрементным датчиком 9. Выходы датчика крутящего момента 2 и инкрементного датчика 9 соответственно соединяют с первым и вторым входами микроконтроллера 6. Первый и второй выходы микроконтроллера 6 соединяют соответственно с входами управляемого источника питания 5 и блока памяти 7. К свободному входу 10 управляемого источника питания 5 подключают постоянный источник питания. Постоянный источник питания через управляемый источник питания 5, а затем через датчик тока 4 соединяют с электромагнитным тормозом 1. При этом второй выход датчика тока 4 подключают к третьему входу микроконтроллера 6. При тарировании устройства свободный вход 11 микроконтроллера 6 соединяют с динамометром роликового испытательного стенда.

Конструктивные особенности устройства, реализующего предложенный способ определения коэффициента сцепления.

Устройство заявленного способа размещается на измерительной тележке 12 и может иметь три колеса. Измерительное колесо 3 - авиационное или автомобильное шасси и два ведомых колеса. Вес конструкции и деталей устройства распределяется между измерительным 3 и ведомыми колесами. Вес конструкции и деталей устройства, созданный на измерительном колесе 3, определяет нормальную (вертикальную) силу Р измерительного колеса 3 на поверхность покрытия. Нормальная сила Р известна и остается постоянной в процессе эксплуатации устройства. Нормальная сила Р заносится в память микроконтроллера 6 для вычисления коэффициента сцепления.

Электромагнитный тормоз 1 - магнитно-порошковый тормоз. Электромагнитный тормоз 1 имеет два соосных элемента: корпус и ротор. Корпус содержит катушку электромагнита. Корпус от ротора отделен кольцевым зазором, который заполнен специальным сухим легированным ферромагнитным порошком. Параметры порошка устойчивы к росту температуры. Крутящий тормозной момент М электромагнитного тормоза 1 передается посредством легированного ферромагнитного порошка, вязкость которого меняется путем модулирования тока катушки электромагнита. Электромагнитный тормоз 1 выдерживает непрерывное скольжение при установленной величине крутящего момента М, который определяется уровнем возбуждения катушки электромагнита. Техническая характеристика электромагнитного тормоза 1 представлена на фиг.2. Диаграмма, изображенная на фиг.2, поясняет изменение крутящего момента М при изменении: а) количества оборотов N ротора электромагнитного тормоза, б) тока I катушки электромагнита. Из приведенной диаграммы видно, что крутящий момент М, передаваемый электромагнитным тормозом 1, прямо пропорционален току I катушки электромагнита и изменяется бесступенчато от минимальной до максимальной проектной величины. А также крутящий момент М, передаваемый электромагнитным тормозом 1, не зависит от скорости N вращения его ротора (измерительного колеса 3). Электромагнитный тормоз 1 механически подключен к измерительному колесу 3. При движении измерительное колесо 3 вращается - соответственно вращается ротор электромагнитного тормоза 1, при этом крутящий момент М тормоза 1 оказывает тормозное действие Рт на измерительное колесо 3.

С учетом технических характеристик (время включения/отключения) электромагнитного тормоза 1 и предельной скорости движения определяют период (Т). Период Т - временной дискрет определения коэффициента сцепления. Значение периода Т заносят в память микроконтроллера 6, где период Т отслеживают таймером реального времени.

Управляемым источником питания 5 меняют ток катушки электромагнита электромагнитного тормоза 1, создавая заданный крутящий момент М.

К свободному входу 10 управляемого источника питания 5 подключают постоянный положительный источник питающего напряжения.

Микроконтроллер 6 выполнен на микроконтроллере семейства PIC18, который выпускается с программируемой памятью программ, оперативным запоминающим устройством, 10-разрядными аналого-цифровыми преобразователями, регистрами, 16-разрядными таймерами, встроенными интерфейсами, таймером реального времени и соответствующими входами и выходами для ввода и вывода информации.

Блок памяти 7 выполнен на микросхеме энергонезависимой памяти. В блок памяти 7 записывается дата, время, место проведения измерений, измеренное расстояние и цифровое отображение состояния поверхности - Ксцп. При необходимости блок памяти 7 снимается с устройства и подключается к входу персонального компьютера для более детального анализа проведенных измерений.

Инкрементный датчик 9 - импульсное оптическое устройство, которым формируют импульсы, соответствующие углам поворота ведомого колеса 8. Инкрементный датчик 9 содержит: источник света, диск с метками, фототранзисторную сборку и схему обработки сигналов. Диск датчика подразделен на точно позиционированные отметки. Количество отметок определяет количество импульсов за один оборот. Импульсы инкрементного датчика 9 поступают на счетный вход микроконтроллера 6. По импульсам инкрементного датчика 9 определяют движение устройства, скорость движения и пройденное расстояние S.

Тарирование устройства

Тарирование устройства проводят при его изготовлении, а затем с периодичностью, определяемой инструкцией по эксплуатации на данное устройство. Для проведения тарирования используют известное устройство - роликовый испытательный стенд. Ролики роликового агрегата покрыты фрикционным материалом с коэффициентом сцепления 0,9 в сухом состоянии и 0,7 - мокром. Измерительное колесо устанавливают на роликовый агрегат. Определяют нормальную (вертикальную) силу Р измерительного колеса 3. К свободному входу 11 микроконтроллера 6 подключают динамометр испытательного стенда. Вместо инкрементного датчика 9 подключают инкрементный датчик испытательного стенда. Включают электродвигатель испытательного стенда. Измерительное колесо 3 начинает вращаться, импульсы инкрементного датчика испытательного стенда поступают в микроконтроллер 6, имитируя движение устройства.

Тарирование устройства осуществляют с целью определения силы торможения Рт измерительного колеса 3 при изменении крутящего момента М электромагнитного тормоза 1 от минимального до максимального значения. При этом в каждом периоде Т микроконтроллером 6 фиксируют: показания датчика тока 4 - ток катушки электромагнита электромагнитного тормоза 1; показания датчика крутящего момента 2, Mg и показания динамометра испытательного стенда, Рт. Ток катушки электромагнита меняют дискретно от минимального до максимального значения. При этом с изменением тока катушки электромагнита пропорционально меняются показания датчика крутящего момента 2 и динамометра испытательного стенда. С появлением пробуксовки измерительного колеса 3 тарирование устройства заканчивают. По результатам тарирования составляют сравнительную таблицу с графами: № периода Т, ток катушки электромагнита (по информации датчика тока 4), показания датчика крутящего момента 2, Mg; показания динамометра испытательного стенда, Рт. По полученным результатам строят диаграмму определения коэффициента сцепления, фиг.3, где Ксцп. - значение коэффициента сцепления; I - ток катушки электромагнита; в) - показания динамометра испытательного стенда Рт (сила торможения измерительного колеса 3); г) - начало пробуксовки измерительного колеса. 0,9 при сухом, а 0,7 - мокром фрикционном покрытии и изменения при этом показаний динамометра и датчика крутящего момента 2. Результаты тарирования записывают в память микроконтроллера 6, которые используют для определения состояния поверхностей искусственных покрытий.

Способ определения коэффициента сцепления Ксцп. колеса с поверхностью искусственного покрытия

При измерении коэффициента сцепления Ксцп. устройство перемещают усилием человека или транспортного средства. При движении коэффициент сцепления Ксцп. определяют в соответствии с программным обеспечением микроконтроллера 6, алгоритм работы которого приведен на фиг.4.

При этом с инкрементного датчика 9 на счетный вход микроконтроллера 6 поступают импульсы в соответствии со скоростью вращения ведомого колеса 8. По импульсам инкрементного датчика 9 определяют начало движения, скорость движения (V) и пройденное расстояние (S). С началом движения в каждом периоде Т, начиная с минимального значения, увеличивают ток катушки электромагнита, при этом пропорционально увеличиваются крутящие моменты М и Mg - электромагнитного тормоза 1 и датчика крутящего момента 2, а также увеличивается сила торможения Рт измерительного колеса 3. В движении на измерительное колесо 3 действует сила торможения Рт, созданная крутящим моментом М электромагнитного тормоза 1. В случае когда сила торможения Рт измерительного колеса 3 меньше силы сцепления F (Рт<F) с поверхностью покрытия, пробуксовка колеса отсутствует. Крутящий момент Mg, измеренный датчиком крутящего момента 2, в данном случае равен крутящему моменту М электромагнитного тормоза 1.

В каждом периоде Т осуществляют сравнительный анализ. При этом отсутствие пробуксовки измерительного колеса 3 определяют по признакам:

- увеличение тока катушки электромагнита электромагнитного тормоза 1 (датчика тока 4) должно соответствовать пропорциональному приросту крутящего момента Mg датчика крутящего момента 2;

- показания датчика тока 4 должны соответствовать показаниям датчика крутящего момента 2, полученных при тарировании устройства;

- крутящий момент М электромагнитного тормоза 1 равен крутящему моменту Mg датчика крутящего момента 2 (М=Mg).

При выполнении указанных признаков пробуксовка измерительного колеса 3 отсутствует. При этом в каждом периоде Т увеличивают крутящий момент М электромагнитного тормоза 1 и соответственно возрастает сила торможения Рт измерительного колеса 3. Крутящий момент М электромагнитного тормоза 1 увеличивают до момента, когда сила торможения Рт измерительного колеса 3 не станет равной силе его сцепления F с поверхностью покрытия (Рт=F) или когда Рт будет больше F (Рт>F). При условии когда Рт=F или Рт>F, появляется пробуксовка измерительного колеса 3.

Наличие пробуксовки измерительного колеса определяют по признакам:

- при увеличении тока катушки электромагнита нарушается пропорциональность прироста крутящего момента Mg датчика крутящего момента 2, прирост крутящего момента Mg в периоде Т уменьшается (фиг.3, г);

- показания датчика тока 4 не соответствуют крутящему моменту Mg датчика крутящего момента 2 при сравнении с результатами тарирования устройства;

- крутящий момент Mg датчика 2 меньше крутящего момента М электромагнитного тормоза 1.

Дальнейшее уменьшение или увеличение крутящего момента М электромагнитного тормоза 1 зависит от наличия или отсутствия пробуксовки измерительного колеса 3. Устройство переходит в режим слежения при заданной начальной пробуксовке (nб) измерительного колеса 3, когда сила торможения Рт измерительного колеса 3 равна силе сцепления F.

При этом Рт=F=Ксцп.P=Mg/R,

где Рт - сила торможения измерительного колеса 3 при воздействии на него крутящего момента М электромагнитного тормоза 1;

F - сила сцепления измерительного колеса 3 с поверхностью покрытия;

Ксцп. - значение коэффициента сцепления с поверхностью покрытия;

Р - нормальная сила давления измерительного колеса 3 на поверхность покрытия;

Mg - крутящий момент датчика крутящего момента 2;

R - радиус измерительного колеса 3.

Крутящий момент М электромагнитного тормоза 1 определяют по току возбуждения катушки электромагнита в соответствии с технической характеристикой электромагнитного тормоза 1, представленной на фиг.2, б. Ток катушки электромагнита электромагнитного тормоза 1 определяется датчиком тока 4.

По полученному крутящему моменту Mg датчика крутящего момента 2 и результатам тарирования вычисляется коэффициент сцепления Ксцп. измерительного колеса с поверхностью искусственного покрытия. Коэффициент сцепления Ксцп. вычисляется в каждом периоде Т по формуле

Ксцп.=Mg/(PR); (Ксцп.=F/Р),

где F=Mg/R

Ксцп. - значение коэффициента сцепления исследуемой поверхности;

Mg - крутящий момент измерительного колеса 3 при заданной величине его пробуксовки, Нм;

Р - вертикальная сила давления измерительного колеса 3 на поверхность покрытия, Н;

R - радиус измерительного колеса 3, м;

F - сила сцепления измерительного колеса 3 с поверхностью покрытия при заданной величине пробуксовки, Н.

Пройденное расстояние S за период Т определяется по формуле

S=(2πτ/N)n,

где S - расстояние, пройденное устройством за период Т, м;

τ - радиус ведомого колеса 8, м;

N - разрешение инкрементного датчика 9 (количество импульсов, приходящих за один оборот),

n - количество импульсов, принятых за период Т;

π - 3,14...,

Скорость движения V устройства в каждом периоде Т определяют по формуле

V=S/T.

где V - скорость движения устройства, м/с;

S - расстояние, пройденное устройством, м;

Т - период опроса, с.

При измерении коэффициента сцепления можно менять скорость движения и делать остановки. Изменение скорости движения и остановки не влияют на качество проводимых измерений. При остановках устройство фиксирует ранее полученный результат и при возобновлении движения определяет состояние поверхности от ранее измеренной величины. Данный момент отображен на технической характеристике электромагнитного тормоза 1, изображенной на фиг.2, а. В статическом режиме крутящий момент М сохраняется. При этом устройство должно оставаться включенным. При измерении коэффициента сцепления Ксцп. смачивания поверхности искусственного покрытия не требуется.

Результаты измерений сравниваются с данными тарирования. При идентичности результатов измерения и тарирования полученная информация записывается в блок памяти 7.

Положительный эффект от реализации предложенного способа измерения коэффициента сцепления заключается в создании портативного устройства, которое позволит повысить безопасность движения транспортных средств при современных скоростных режимах. Особенностью коэффициента сцепления является изменение его величины во времени. При длительной эксплуатации искусственных покрытий происходит снижение их сцепных качеств.

Заявленный способ может быть использован аэродромными службами для определения коэффициента сцепления на стоянках самолетов, в ангарах, на рулежных дорожках, а также организациями, осуществляющими содержание дорог и проезжей части улиц в черте городов и населенных пунктов, так как существующие устройства измерения коэффициента сцепления в силу своих конструктивных особенностей и способов их применения не могут использоваться на участках с ограниченной протяженностью и на участках с малыми радиусами разворота. Учитывая, что городские улицы с их интенсивным движением относятся к участкам с повышенной вероятностью дорожно-транспортных происшествий, использование предложенного способа контроля состояния дорожных покрытий поможет решить вопрос о проведении своевременных профилактических мероприятий.

Для реализации предложенного устройства могут быть использованы следующие элементы:

- измерительное колесо 3 - используется авиационное или автомобильное шасси;

- инкрементный датчик 9 - импульсный (пошаговый) энкодер фирмы CORRSYS-DATRON;

- микроконтроллер 6 - микроконтроллер семейства PIC 18, описание - авторы Б.Я.Прохоренко и др., М., изд. ДОДЭЕА, 1999 г.;

- электромагнитный тормоз 1 - магнитно-порошковый тормоз, тип ELB, компании "Юнипак Рус" или магнитно-порошковые тормоза, тип FAT 650 - FAT 10001 фирмы Mobac GmbH;

- управляемый источник питания 5 - типовое устройство, выполненное на транзисторах и микросхемах;

- блок памяти 7 выполнен на микросхемах энергонезависимой памяти фирмы ATMEL, автор описания В.В.Гребнев, изд. Санкт-Петербург, ЭФО, 1977 г.

Изобретение относится к устройствам и системам, предназначенным для оценки состояния поверхности искусственных покрытий. Технический результат направлен на создание портативного устройства измерения коэффициента сцепления, перемещаемого усилием человека или транспортного средства. Способ определения коэффициента сцепления измерительного колеса с поверхностью искусственного покрытия осуществляется в реальных условиях на аэродромном или дорожном искусственном покрытии, в котором измерительное колесо измерительной тележки прикладывает известную вертикальную нагрузку (Р) на поверхность покрытия, по которой катят измерительное колесо. При этом дополнительно определяют продольную силу сцепления (F) измерительного колеса с поверхностью искусственного покрытия путем изменения крутящего момента (М) электромагнитного тормоза. Кроме того, осуществляют поиск величины крутящего момента (М), прикладываемого к измерительному колесу, соответствующего появлению заданной величины пробуксовки (проскальзывания) измерительного колеса, обнаруживаемой при равенстве тормозного усилия Рт и силы сцепления (F) измерительного колеса с поверхностью покрытия, с последующим непрерывным поддержанием крутящего момента (М) электромагнитного тормоза на уровне заданной величины пробуксовки измерительного колеса. Осуществляют непрерывное измерение и регистрацию крутящего момента (Mg), созданного на измерительном колесе силой сцепления (F); крутящий момент (М) на измерительном колесе создают электромагнитным тормозом, ротор которого соединен с измерительным колесом, а управление крутящим моментом (М) осуществляют путем изменения тока катушки электромагнита электромагнитного тормоза, при этом коэффициент сцепления вычисляют на основании расчета. 4 ил.

Способ определения коэффициента сцепления измерительного колеса с поверхностью искусственного покрытия, осуществляемый в реальных условиях на аэродромном или дорожном искусственном покрытии, в котором измерительное колесо измерительной тележки прикладывает известную вертикальную нагрузку (Р) на поверхность покрытия, по которой катят измерительное колесо, отличающийся тем, что дополнительно определяют продольную силу сцепления (F) измерительного колеса с поверхностью искусственного покрытия путем изменения крутящего момента (М) электромагнитного тормоза, при этом осуществляют поиск величины крутящего момента (М), прикладываемого к измерительному колесу, соответствующего появлению заданной величины пробуксовки (проскальзывания) измерительного колеса, обнаруживаемой при равенстве тормозного усилия Рт и силы сцепления (F) измерительного колеса с поверхностью покрытия, с последующим непрерывным поддержанием крутящего момента (М) электромагнитного тормоза на уровне заданной величины пробуксовки измерительного колеса, при этом осуществляют непрерывное измерение и регистрацию крутящего момента (Mg), созданного на измерительном колесе силой сцепления (F); крутящий момент (М) на измерительном колесе создают электромагнитным тормозом, ротор которого соединен с измерительным колесом, а управление крутящим моментом (М) осуществляют путем изменения тока катушки электромагнита электромагнитного тормоза, при этом коэффициент сцепления вычисляют по формуле

Ксцп=Mg/(PR); (Ксцп=F/P),

где F=Mg/R;

Ксцп - значение коэффициента сцепления исследуемой поверхности;

Mg - крутящий момент измерительного колеса при заданной величине его пробуксовки, Нм;

Р - вертикальная сила давления измерительного колеса на поверхность покрытия, Н;

R - радиус измерительного колеса, м;

F - сила сцепления измерительного колеса с поверхностью покрытия при заданной величине пробуксовки, Н.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ АЭРОДРОМНОГО И ДОРОЖНОГО ПОКРЫТИЯ | 1997 |

|

RU2134415C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ АЭРОДРОМНОГО И ДОРОЖНОГО ПОКРЫТИЙ | 1996 |

|

RU2112829C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ КОЛЕСА С ПОВЕРХНОСТЬЮ АЭРОДРОМНОГО ПОКРЫТИЯ | 2006 |

|

RU2308705C1 |

| EP 0227003 A, 01.07.1987. | |||

Авторы

Даты

2009-02-27—Публикация

2007-12-20—Подача