Изобретение относится к переработке пищевого сырья и может быть использовано в линиях производства пищевых смесей и пищеконцентратов.

Наиболее близким по технической сущности и достигаемому эффекту является гравитационный смеситель [Остриков А.Н. и др. Процессы и аппараты пищевых производств. - СПб.: ГИОРД, Кн. 1 - 2007. - 704 с.], включающий цилиндрический корпус со штуцерами (патрубками) и коническое днище. Внутри цилиндрического корпуса установлены друг над другом наклонные лотки. Смешиваемые компоненты подаются в смеситель непрерывным потоком через штуцера. Смесь исходных компонентов после встречи с поверхностью лотка перестраивается: по лотку материал скользит тонким слоем. Отдельные компоненты смешиваются в момент встречи слоев, стекающих с первых двух лотков, при неравномерном их движении по последующим лоткам, и пересыпании с лотка на лоток.

Недостатком данного смесителя является низкая эффективность процесса смешивания, возможность образования застойных зон, что ограничивает область его применения.

Технической задачей изобретения является повышение эффективности процесса смешивания, снижение удельных энергозатрат на проведение процесса смешивания и повышение эксплуатационной надежности гравитационного смесителя.

Поставленная техническая задача изобретения достигается тем, что в гравитационном смесителе, содержащем цилиндрический корпус с коническим днищем, патрубки для загрузки и выгрузки продукта, новым является то, что внутри корпуса по центру установлен вертикальный трубопровод, на котором с определенным шагом располагаются тангенциально гидравлические форсунки, между трубопроводом и корпусом жестко закреплена одинарная прерывистая ленточная спираль, на которой с определенным шагом установлены турбулизаторы, представляющие собой лопатки лемехообразной формы, под последним витком прерывистой ленточной спирали расположено наклонное ситовое днище с резиновым компенсатором, на внутренней поверхности корпуса смесителя под ситовым днищем установлен молоток с возможностью периодического ударного воздействия на резиновый компенсатор ситового днища, при этом гравитационный смеситель дополнительно снабжен ковшовым транспортером для подъема металлических шариков, размер ковшей транспортера подбирается так, чтобы обеспечить устойчивую загрузку каждого ковша одним металлическим шариком, нижняя часть ковшового транспортера соединена наклонным трубопроводом с нижней частью гравитационного смесителя у самой нижней кромки наклонного ситового днища, а его верхняя часть - наклонным трубопроводом с крышкой гравитационного смесителя.

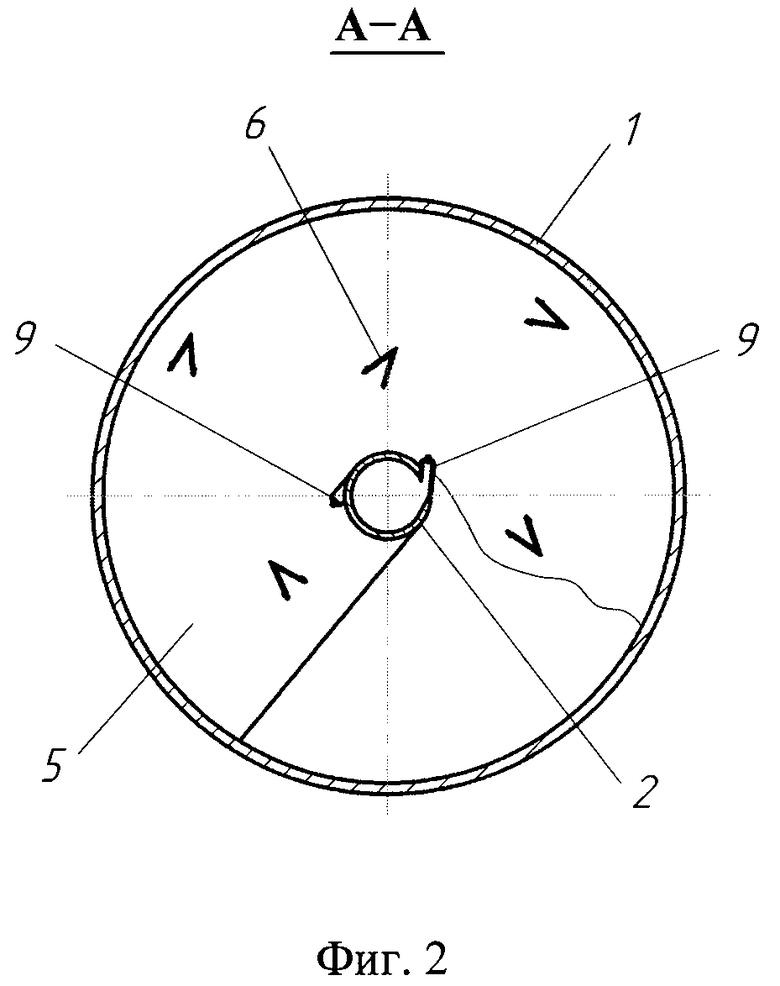

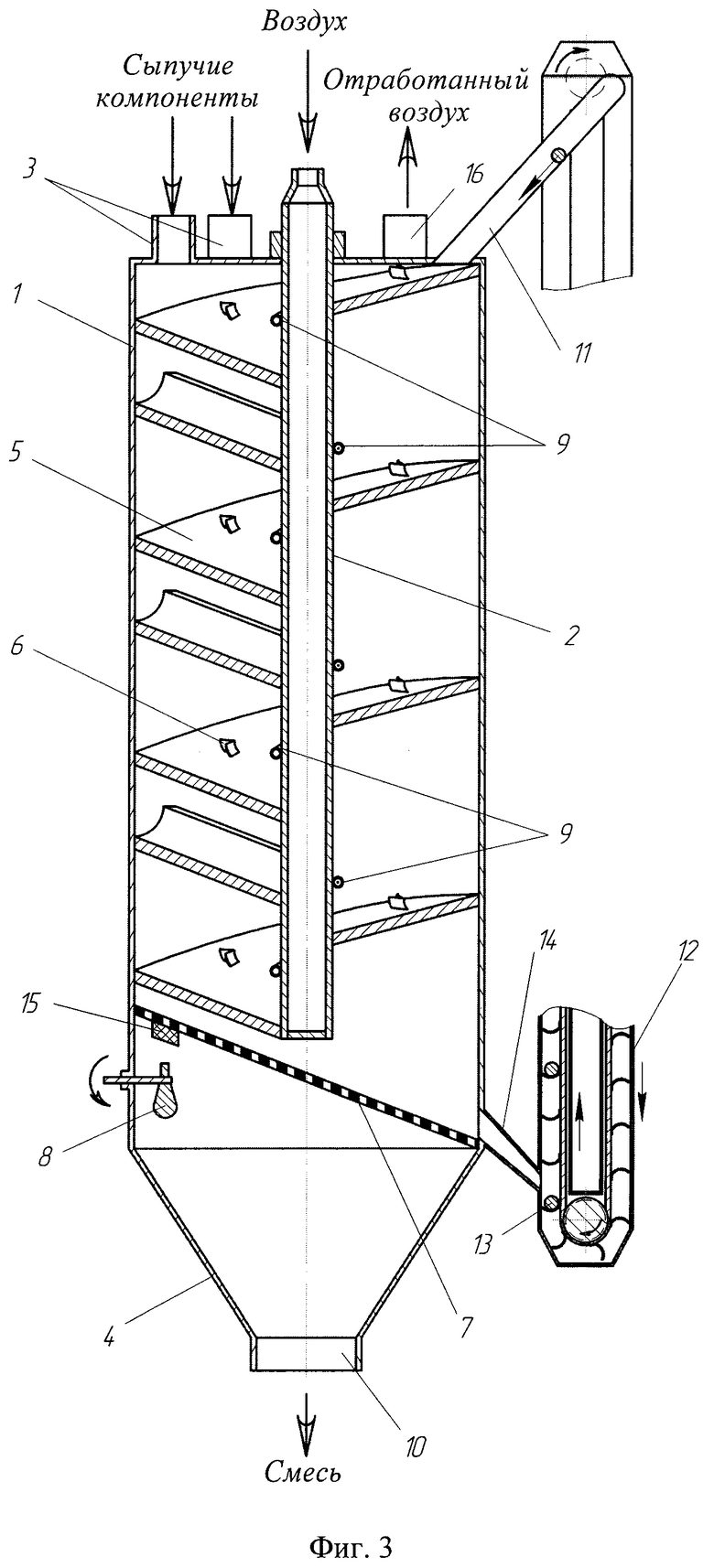

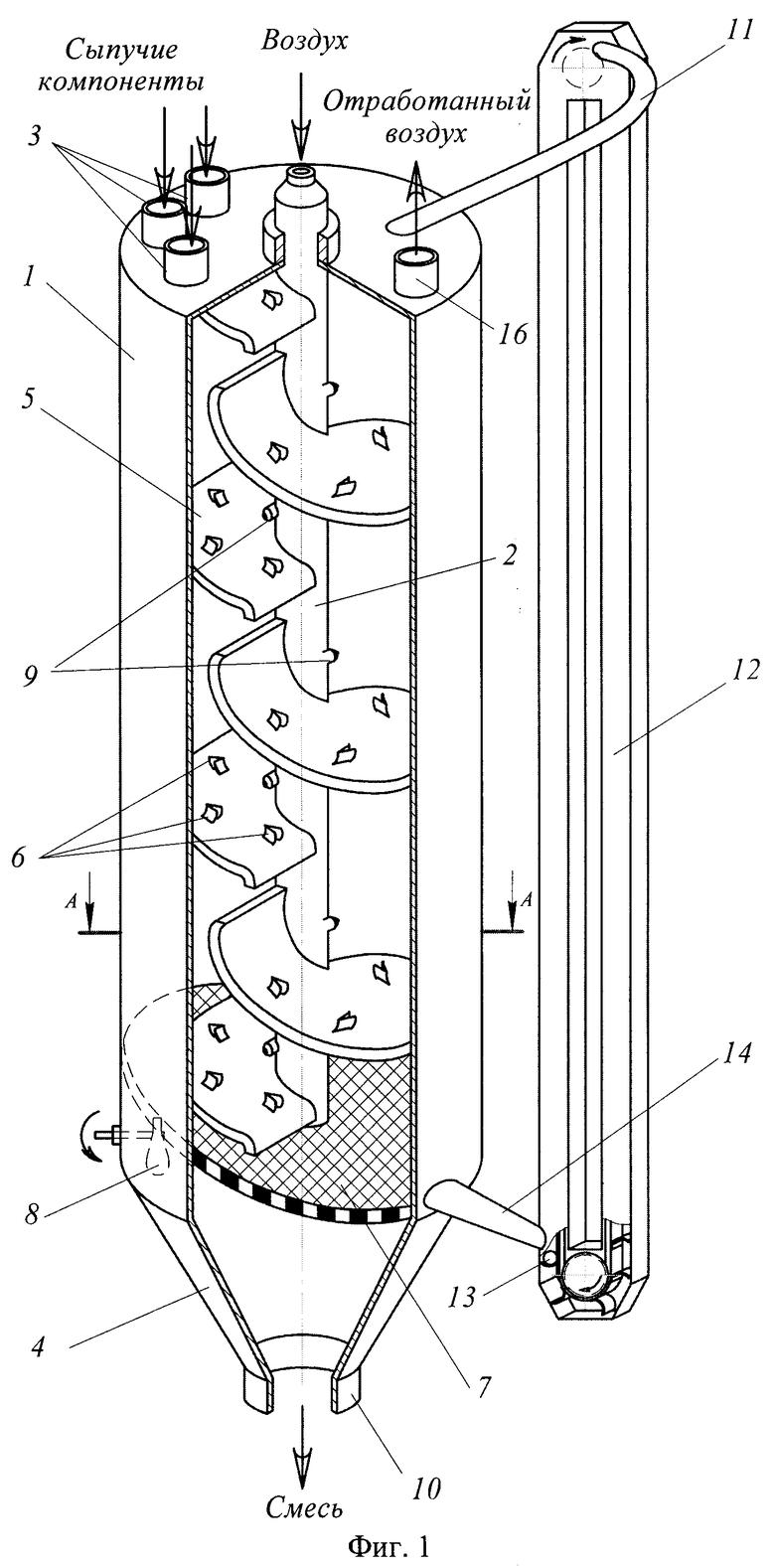

На фиг.1 представлено объемное изображение гравитационного смесителя, на фиг.2 - поперечное сечение гравитационного смесителя; на фиг.3 - плоскостное изображение гравитационного смесителя.

Гравитационный смеситель (фиг.1, 2 и 3) включает в себя цилиндрический корпус 1 с патрубками для ввода сыпучих компонентов 3 и выгрузки смеси 10, патрубком 16 для отвода воздуха. Внутри корпуса 1 по центру установлен вертикальный трубопровод 2, на наружной поверхности которого с определенным шагом располагаются тангенциально гидравлические форсунки 9 и жестко закреплена одинарная прерывистая ленточная спираль 5 с интервалом разрывов в 3/4 витка. Угол наклона витков одинарной прерывистой ленточной спирали 5 зависит от влажности исходного продукта, адгезионных свойств, гранулометрического состава и состояния поверхности спирали 5. На спирали 5 с определенным шагом установлены турбулизаторы 6, представляющие собой лопатки лемехообразной формы для обеспечения вихревого движения смеси компонентов. В нижней части корпуса 1 под последним витком прерывистой ленточной спирали 5 смесителя расположено наклонное ситовое днище 7 с резиновым компенсатором 15. На внутренней поверхности корпуса 1 смесителя под ситовым днищем 7 установлен молоток 8 с возможностью периодического ударного воздействия на резиновый компенсатор 15 ситового днища 7.

Гравитационный смеситель дополнительно снабжен ковшовым транспортером 12 для подъема металлических шариков 13, которые служат устройством для интенсивного перемешивания смеси и устранения застойных зон.

Нижняя часть ковшового транспортера 12 соединена наклонным трубопроводом 14 с нижней частью гравитационного смесителя, причем выходное отверстие в корпусе 1 смесителя, соединяющееся с наклонным трубопроводом 14, расположено на уровне самой нижней кромки наклонного ситового днища 7. Верхняя часть ковшового транспортера 12 соединена наклонным трубопроводом 11 с крышкой гравитационного смесителя. Отверстия в ситовом днище 7 выполнены такими, чтобы обеспечить просыпание всех фракций смеси, т.е. их размер должен быть больше размеров самых крупных компонентов смеси, но меньше диаметра металлических шариков 13. При этом смесь просыпается сквозь ситовое днище 7, поступает в коническую часть 4 смесителя, а из нее - в выгрузочный патрубок 10 и далее на дальнейшую переработку.

Металлические шарики 13, перекатываясь по поверхности наклонного ситового днище 7, через выходное отверстие в корпусе 1 смесителя направляются в наклонный трубопровод 14 и попадают в ковши транспортера 12. Размер ковшей транспортера 12 подбирается таким, чтобы обеспечить устойчивую загрузку каждого ковша одним металлическим шариком 13.

Параллельно с исходным сырьем осуществляется подача металлических шариков 13 по трубопроводу 11, перемещение которых вне смесителя осуществляется с помощью ковшового транспортера 12, в который они попадают из патрубка 14.

На трубопроводе 2 тангенциально располагаются гидравлические форсунки 9, из которых выходящий сжатый воздух дополнительно перемешивает смесь сыпучих компонентов. В верхней крышке гравитационного смесителя расположен патрубок 16, предназначенный для удаления отработанного воздуха.

Гравитационный смеситель (фиг.1, 2 и 3) работает следующим образом.

Сыпучие компоненты определенными порциями поступают в приемные патрубки 3, из которых попадают на наклонную поверхность витков одинарной прерывистой ленточной спирали 5 с интервалом разрывов в 3/4 витка. Одновременно включается привод ковшового транспортера 12, ковши которого захватывают поочередно шарики 13 из наклонного трубопровода 14 и поднимают вверх. В верхней части транспортера 12 ковши опрокидываются, и шарики 13 по наклонному трубопроводу 11 подаются в гравитационный смеситель на наклонную поверхность витков одинарной прерывистой ленточной спирали 5, где смешиваются с сыпучими компонентами. Под действием сил гравитации смесь сыпучих компонентов и металлических шариков 13 по виткам ленточной спирали 5 движется вниз. Наличие турбулизаторов 6, жестко закрепленных с определенным шагом на спирали 5, позволяет турбулизировать направленное движение смеси и интенсивно перемешивать сыпучие компоненты. Пересыпание с вышерасположенного витка на нижерасположенный виток спирали 5 дополнительно обеспечивает не только перемешивание продукта, но и придает равноускоренное движение смеси по поверхности витков ленточной спирали 5. В вертикальный трубопровод 2 подают воздух, который, выходя из тангенциально расположенных гидравлических форсунок 9, равномерно и дополнительно перемешивает смесь сыпучих компонентов. Отработанный воздух проходит через патрубок 16, расположенный в верхней крышке гравитационного смесителя.

Из теории известно [Процессы и аппараты пищевых производств: Учеб. для вузов: В 2 кн. / [А.Н.Остриков, Ю.В.Красовицкий, А.А.Шевцов и др.]: Под ред. А.Н.Острикова - Кн. 1. - СПб.: ГИОРД, 2007. - 704 с. - С.598-639.], что процесс смешивания складывается из трех элементарных процессов:

- конвективное смешивание - перемещения группы смежных частиц из одного места смеси в другое внедрением, скольжением слоев;

- диффузионное смешивание - постепенное перераспределение частиц через свежеобразованную границу их раздела;

- сегрегация частиц - сосредоточение частиц, имеющих близкую массу и размеры, в соответствующих местах смесителя под действием инерционных, гравитационных сил.

Если первые два процесса способствуют улучшению качества смеси, то последний - препятствует этому. В смесителе одновременно протекают все три процесса, но их влияние в разные периоды смешивания неодинаково. Процесс конвективного смешивания в первые моменты идет с большой скоростью, при этом скорость процесса почти не зависит от физико-механических свойств смеси. Главное влияние на скорость процесса смешивания в этот момент времени оказывает характер движения потоков частиц, который определяется конструкционными параметрами смесителя.

После того как компоненты в основном будут распределены по рабочему объему смесителя, процессы конвективного и диффузионного смешивания становятся, по их влиянию на общий процесс смешивания, сопоставимы. Начиная с некоторого момента, процесс диффузионного смешивания становится преобладающим.

Затем существенное влияние на процесс начинает оказывать сегрегация частиц. В какой-то момент времени эти процессы могут уравновеситься, после чего дальнейшее перемешивание теряет смысл, и процесс должен быть закончен.

Продолжительность диффузионного смешивания зависит и от физико-механических свойств смеси, из которых наибольшее значение имеют гранулометрический состав, плотность, форма и характер поверхности частиц, их влажность и сыпучесть. Чем ближе у компонентов указанные свойства, тем эффективнее их смешивание. Большее различие в размерах, плотности способствует сегрегации частиц. Имеет значение также число компонентов. С их увеличением доля каждого уменьшается, а процесс смешивания затрудняется.

Такое использование комбинированного воздействия на смесь сыпучих компонентов, а именно:

1) скольжения смеси компонентов по поверхности витков спирали 5,

2) обеспечения вихревого движения потока смеси компонентов турбулизаторами 6 лемехообразной формы,

3) пересыпания смеси компонентов с верхних витков на нижние витки спирали 5;

4) интенсивного аэроперемешивания потоком воздуха из форсунок 9 способствует интенсивному протеканию конвективного и диффузионного смешивания, но препятствует сегрегации частиц. Это существенно повышает эффективность процесса смешивания сыпучих компонентов.

Готовая смесь попадает на наклонное ситовое днище 7 и, скользя по нему, проходит через его отверстия в коническую часть 4 смесителя. Для предотвращения слеживания смеси на поверхности наклонного ситового днища 7 приводится в периодическое вращение молоток 8, который ударяет по резиновому компенсатору 15, передающему колебания ситовому днищу 7.

Металлические шарики 13 через отверстие в корпусе 1 попадают в патрубок 14. Готовая смесь из нижней конической части 4 смесителя ссыпается в выгрузочный патрубок 10 и затем - на дальнейшую переработку.

По сравнению с прототипом предлагаемый гравитационный смеситель имеет следующие преимущества:

- повышение качества смеси продукта;

- повышение эффективности процесса смешивания за счет комбинированного использования скольжения смеси компонентов по поверхности витков, обеспечения вихревого движения потока смеси компонентов турбулизаторами лемехообразной формы, пересыпания смеси компонентов с верхних витков на нижние витки спирали и интенсивного аэроперемешивания потоком воздуха из форсунок;

- снижение удельных энергозатрат на проведение процесса смешивания за счет устранения энергозатрат на движение рабочих органов (лопаток, витков и т.д.);

- расширение области применения за счет достигнутой универсализации механизма равномерного смешивания;

- повышение эксплуатационной надежности гравитационного смесителя вследствие отсутствия подвижных рабочих органов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИЗЕР ДЛЯ МЯГКИХ СОРТОВ МОРОЖЕНОГО | 2007 |

|

RU2351149C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ В БИОКОМПОСТ | 2007 |

|

RU2365566C1 |

| Комбинированный дражировочный аппарат для производства псевдокапсулированных комбикормов | 2024 |

|

RU2841145C1 |

| СМЕСИТЕЛЬ ДЛЯ СЫПУЧИХ ПРОДУКТОВ | 2009 |

|

RU2411988C2 |

| СМЕСИТЕЛЬ-РАЗБРАСЫВАТЕЛЬ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2007 |

|

RU2349070C1 |

| КОВШОВЫЙ ЭЛЕВАТОР (НОРИЯ) ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2737177C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ОРГАНИЧЕСКИХ ОТХОДОВ | 1995 |

|

RU2098933C1 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСИ ЖИДКОГО И ТВЕРДЫХ КОМПОНЕНТОВ | 2014 |

|

RU2562312C1 |

| Установка для отделения металла от шлака | 1985 |

|

SU1247362A1 |

Изобретение относится к переработке пищевого сырья и может быть использовано в линиях производства пищевых смесей и пищеконцентратов. Гравитационный смеситель содержит цилиндрический корпус с коническим днищем, патрубки для загрузки и выгрузки продукта. Внутри корпуса по центру установлен вертикальный трубопровод, на котором с определенным шагом располагаются тангенциально гидравлические форсунки. Между трубопроводом и корпусом жестко закреплена одинарная прерывистая ленточная спираль. Под последним витком прерывистой ленточной спирали расположено наклонное ситовое днище с резиновым компенсатором. Под ситовым днищем установлен молоток с возможностью периодического ударного воздействия на резиновый компенсатор ситового днища. Гравитационный смеситель дополнительно снабжен ковшовым транспортером для подъема металлических шариков. Нижняя часть ковшового транспортера соединена наклонным трубопроводом с нижней частью гравитационного смесителя у самой нижней кромки наклонного ситового днища, а его верхняя часть - наклонным трубопроводом с крышкой гравитационного смесителя. Изобретение обеспечивает повышение эффективности процесса смешивания, снижение удельных энергозатрат на проведение процесса смешивания и повышение эксплуатационной надежности гравитационного смесителя. 3 ил.

Гравитационный смеситель, содержащий цилиндрический корпус с коническим днищем, патрубки для загрузки и выгрузки продукта, отличающийся тем, что внутри корпуса по центру установлен вертикальный трубопровод, на котором с определенным шагом располагаются тангенциально гидравлические форсунки, между трубопроводом и корпусом жестко закреплена одинарная прерывистая ленточная спираль, на которой с определенным шагом установлены турбулизаторы, представляющие собой лопатки лемехообразной формы, под последним витком прерывистой ленточной спирали расположено наклонное ситовое днище с резиновым компенсатором, на внутренней поверхности корпуса смесителя под ситовым днищем установлен молоток с возможностью периодического ударного воздействия на резиновый компенсатор ситового днища, при этом гравитационный смеситель дополнительно снабжен ковшовым транспортером для подъема металлических шариков, размер ковшей транспортера подбирается так, чтобы обеспечить устойчивую загрузку каждого ковша одним металлическим шариком, нижняя часть ковшового транспортера соединена наклонным трубопроводом с нижней частью гравитационного смесителя у самой нижней кромки наклонного ситового днища, а его верхняя часть - наклонным трубопроводом с крышкой гравитационного смесителя.

| Гравитационный смеситель сыпучих материалов | 1988 |

|

SU1627237A1 |

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ ДЛЯ МУЧНИСТЫХ ПРОДУКТОВ С РЕЦИРКУЛЯЦИЕЙ СМЕСИ | 2000 |

|

RU2184603C2 |

| Пневматический вихревой смеситель | 1979 |

|

SU980796A1 |

| Вибрационный смеситель | 1989 |

|

SU1674943A1 |

| US 4052149 A, 04.10.1977 | |||

| US 4042220 A, 16.08.1977 | |||

| US 5603566 A, 18.02.1997. | |||

Авторы

Даты

2009-03-10—Публикация

2007-12-11—Подача