Изобретение относится к металлургии, конкретнее к производству листов толщиной 20-50 мм из углеродистых и низколегированных сталей конструкционного назначения.

Листы из углеродистых и низколегированных сталей конструкционного назначения со структурой зернистого перлита поставляются потребителям в смягченном состоянии, близком к обычно отожженному, т.к. при дальнейшей переработке подвергаются штамповке, гибке, резанию, шлифованию и электросварке. Механические свойства горячекатаных листов в смягченном состоянии представлены в таблице 1.

Известен способ производства толстых листов из углеродистых и низколегированных сталей, включающий нагрев слябовых заготовок до температуры 1160-1300°С, горячую прокатку с не менее, чем 15-кратным обжатием по толщине и температурой конца прокатки 800-900°С. Охлаждение прокатанных листов ведут на воздухе в процессе транспортировки по рольгангам, роликовым цепным транспортерам и завершают на стеллажах-холодильниках [1].

Недостатки известного способа состоят в том, что прокатанные листы в процессе охлаждения на воздухе упрочняются и теряют плоскостность. Это приводит к снижению их качества.

Известен также способ производства толстых горячекатаных листов из углеродистой и низколегированной стали, включающий нагрев слябовых заготовок, горячую прокатку листов с температурой конца прокатки выше критической точки Аr3 и замедленное охлаждение [2].

Недостатки известного способа состоят в том, что цикл замедленного охлаждения имеет большую продолжительность, а толстые листы приобретают низкие прочностные свойства и повышенную неплоскостность. Это снижает качество толстолистовой конструкционной стали.

Наиболее близким аналогом к предлагаемому изобретению является способ производства толстых листов из низколегированной стали, включающий нагрев слябовых заготовок до температуры 1200-1250°С, горячую прокатку с обжатием по толщине в регламентированном температурном интервале: вначале предварительную горячую прокатку за 7 проходов с относительным обжатием 11,3-19,7% при температуре 1060-980°С, затем окончательную прокатку за 9 проходов с относительным обжатием 12,7-18,2% при температуре 850-750°С, и последующее охлаждение на воздухе до температуры окружающей среды [3].

Недостатки известного способа состоят в том, что он не позволяет получить толстолистовой прокат из углеродистых и низколегированных конструкционных сталей в «смягченном» состоянии без дополнительной термической обработки. Помимо этого при охлаждении на воздухе происходит коробление листов и ухудшение их плоскостности. Это ухудшает качество листов, удлиняет цикл их охлаждения.

Техническая задача, решаемая изобретением, состоит в повышении качества листов при одновременном сокращении цикла охлаждения.

Для решения поставленной технической задачи в известном способе производства толстых листов из углеродистых и низколегированных сталей, включающем нагрев заготовок, горячую прокатку с обжатием по толщине в регламентированном температурном интервале и охлаждение листов, согласно предложению горячую прокатку ведут в температурном интервале от 1000-1250°С до 500-850°С с суммарным относительным обжатием не менее 70%, а охлаждение листов ведут со скоростью 2,7-10,5°С/ч до температуры не выше 100°С. Кроме того, перед охлаждением листы с температурой 300-850°С укладывают друг на друга в штабели на огнеупорные подставки, расположенные с шагом 80-120 мм, и подвергают принудительному обдуву воздухом.

Сущность предложенного изобретения состоит в следующем. Горячая прокатка толстых листов из углеродистых и низколегированных сталей при температурах от 1000-1250°С до 750-850°С происходит в однофазной аустенитной γ-области (обычная прокатка), а при температурах от 750-850°С до 500°С - в двухфазной γ-α-области (контролируемая прокатка). Как при обычной, так и при контролируемой прокатке относительное суммарное обжатие не менее 70% позволяет проработать и устранить внутренние дефекты в слябовых заготовках, многократно измельчить микроструктуру, разрушить ликвационные зоны, заварить микротрещины, гомогенизировать структурно-фазовый состав стали. Это способствует повышению качества толстых листов по механическим свойствам.

Замедленное охлаждение прокатанных листов со скоростью 2,7-10,5°С/ч до температуры не выше 100°С обеспечивает снижение структурно-фазовых и термических напряжений, диффузионному выравниванию состава стали.

Поскольку прокатка листов ведется на различную толщину при неизбежных колебаниях длительности пауз, обусловленных транспортированием листов и задержками при выдаче заготовок из печи, листы остывают неравномерно. Поэтому замедленное охлаждение листов начинают как от температуры конца прокатки 500-850°С, так и от более низких температур - до 300°С. Укладка листов с различной температурой в штабели позволяет за счет контактного теплообмена между листами выровнять их температуру и в результате замедленного охлаждения штабеля со скоростью 2,7-10,5°С/ч реализовать их отжиг и высокий отпуск с прокатного нагрева. При этом скорость охлаждения штабеля 2,7-10,5°С/ч определена как максимально возможная по условию исключения возникновения коробления листов и получению высоких пластических свойств, близких к свойствам в отожженном состоянии.

Укладка штабеля на огнеупорные подставки с шагом 80-120 мм позволяет организовать круговую циркуляцию воздуха при принудительном обдуве и реализовать требуемую скорость охлаждения 2,7-10,5°С/ч.

В результате, после прокатки по предложенному температурно-деформационному режиму и замедленному охлаждению листов, уложенных в штабель при различной температуре (300-850°С), обеспечивается получение толстых листов из углеродистых и низколегированных сталей в смягченном состоянии без дополнительной термической обработки. Свойства толстых листов соответствуют заданным значениям, а высокая равномерность охлаждения листов в штабеле исключает их коробление и появление неплоскостности. В результате достигается повышение качества листов при одновременном сокращении цикла охлаждения, т.к. скорость охлаждения штабеля определена как максимально возможная по условию исключения возникновения коробления листов.

Экспериментально установлено, что начало прокатки при температуре выше 1250°С приводит к росту зерен микроструктуры сляба, ослаблению и окислению границ зерен, ухудшению качества толстых листов. Снижение температуры начала прокатки ниже 1000°С повышает прочностные свойства стали и затрудняет ее деформирование, а также приводит к снижению температуры конца прокатки ниже допустимого уровня в результате охлаждения раската в процессе его прокатки на заданную толщину.

Снижение температуры конца прокатки менее 500°С замедляет процессы рекристаллизации и приводит к созданию вытянутой наклепанной ферритно-перлитной микроструктуры. Толстые листы с такой микроструктурой имеют низкие пластические свойства. Повышение температуры прокатки более 850°С вызывает активный рост аустенитных зерен микроструктуры и снижение прочностных свойств толстолистовой углеродистой и низколегированной стали, что недопустимо.

При суммарном относительном обжатии менее 70% не достигается требуемая степень проработки микроструктуры, измельчения аустенитных зерен, гомогенизации структуры и свойств в толстых листах.

Замедленное охлаждение листов со скоростью менее 2,7°С/ч, как и снижение температуры его окончания ниже 100°С, удлиняют цикл охлаждения без улучшения качества толстых листов. Увеличение скорости охлаждения более 10,5°С/ч приводит к короблению толстых листов из-за температурных градиентов, а также к сокращению времени пребывания стали при повышенных температурах, что не позволяет завершиться процессам разупрочнения толстых листов, особенно имеющих температуру ниже 400°С.

Укладка в штабель толстых листов с температурой выше 850°С нерациональна, т.к. требует их дополнительного подогрева от максимально возможной температуры прокатки 850°С.При укладке в штабель толстых листов с температурой ниже 300°С не удается обеспечить их разупрочнение и повышение пластичности, что ухудшает качество.

В случаях, когда огнеупорные подставки расположены с шагом менее 80 мм, ухудшаются условия циркуляции охлаждающего воздуха, снижается скорость охлаждения штабеля, и удлиняется цикл охлаждения. При шаге огнеупорных подставок более 120 мм имеет место изгибная деформация толстых листов, особенно при температуре около 850°С. Это нарушает плоскостность листов.

Примеры реализации способа

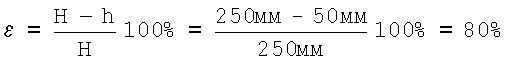

Слябовую заготовку толщиной Н=250 мм из низколегированной стали марки 09Г2С нагревают в печи с газовым отоплением до температуры аустенитизации Та=1125°С и подвергают горячей прокатке в первый лист толщиной h=50 мм на толстолистовом реверсивном стане 5000. Прокатку завершают при температуре Ткп=750°С. Заданную температуру конца прокатки обеспечивают регулированием темпа прокатки (продолжительностью междеформационных пауз). Суммарное относительное обжатие ε при этом составляет:

.

.

Прокатанный лист подвергают правке знакопеременным изгибом на роликовой правильной машине и транспортируют к загрузочно-разгрузочному устройству (ЗРУ). За время правки и транспортирования температура листа снижается до Тш=710°C. После этого лист укладывают на огнеупорные подставки квадратной формы размерами 1000×1000×280 мм, расположенные равномерно друг относительно друга на поверхности пола с шагом L=100 мм.

Во время правки и транспортирования первого листа производят прокатку второго листа из углеродистой стали 40. Прокатку второго листа ведут до толщины h=20 мм в температурном интервале от Та=1000°С до Ткп=700°С. Второй лист также подвергают правке и транспортируют к ЗРУ. При этом его температура снижается до Тш=450°С. Второй лист укладывают сверху на первый, формируя штабель.

В это время производят прокатку третьего листа из углеродистой стали 40 до толщины 25 мм в температурном интервале от Та=1050°С до Ткп=710°С. Прокатанный лист имеет повышенную неплоскостность, для устранения которой его подвергают двукратной правке знакопеременным изгибом на роликоправильной машине и транспортируют к ЗРУ. За время правки и транспортирования температура третьего листа снижается до Тш=350°С. Третий лист укладывают в штабель сверху на второй лист.

Прокатку листов, их правку, транспортирование и укладку в штабель ведут до достижения высоты штабеля ≈1,5 м.

Во время нахождения в штабеле листов их охлаждение замедляется, за счет взаимного теплообмена происходит выравнивание температуры листов, и протекают процессы высокого отпуска горячекатаного проката.

После завершения формирования штабеля его подвергают обдуву воздухом с помощью вентиляторов. Благодаря тому, что штабель горячекатаных листов установлен на огнеупорных подставках, обеспечиваются круговая циркуляция воздуха и равномерное снижение температуры листов в штабеле со скоростью V=6,5°C/ч. В процессе замедленного охлаждения завершаются процессы высокого отпуска листов, и они приобретают смягченное состояние, для которого характерны повышенные пластические свойства. Обдув воздухом обеспечивает сокращение продолжительности охлаждения листов в штабеле.

При достижении температуры штабеля Тохл=95°C принудительный обдув штабеля воздухом прекращают, охлажденные листы из штабеля подвергают отделке (обрезке кромок) и отгрузке потребителям.

В таблице 2 приведены варианты реализации предложенного способа, а в таблице 3 - показатели их эффективности.

2.

3.

4.

5.

1000

1125

1250

1300

500

750

850

900

70

80

82

85

300

710

850

890

2,7

6,5

10,5

11,0

80

100

120

130

93

95

100

110

7.

8.

9.

10.

1000

1150

1250

1270

500

770

850

900

75

83

84

85

300

730

850

860

2,7

7,3

10,5

11,2

80

95

120

125

95

98

100

120

Из данных, приведенных в таблицах 2 и 3, следует, что при реализации предложенного способа (варианты №2-4 и 7-9) достигается повышение качества листов (в части механических свойств и плоскостности) при одновременном сокращении продолжительности охлаждения штабеля. В случаях запредельных значений заявленных параметров (варианты №1, 5, 6, 10) качество листов ухудшается, удлиняется цикл охлаждения штабеля. При реализации способа-прототипа толстолистовая низколегированная сталь имеет низкие механические свойства и высокий показатель неплоскостности.

Технико-экономические преимущества предложенного способа состоят в том, что при использовании предложенных температурно-деформационных режимах производства он позволяет получать «смягченную» толстолистовую углеродистую и низколегированную сталь с высокими механическими свойствами и плоскостностью непосредственно после ее прокатки за счет применения замедленного охлаждения листов в штабеле с использованием тепла прокатного нагрева. Охлаждение штабеля из листов с температурой 300-850°С, установленного на огнеупорных подставках, расположенных с шагом 80-120 мм, обеспечивает выравнивание температурного поля штабеля и его равномерное охлаждение со скоростью 2,7-10,5°С/ч, максимально высокой по условиям получения заданных механических свойств и недопущения нарушений плоскостности листов. За счет этого достигается повышение качества листов при одновременном сокращении цикла охлаждения.

В качестве базового объекта при определении технико-экономических преимуществ предложенного способа принят способ-прототип. Применение предложенного способа обеспечит повышение рентабельности производства листового проката из углеродистых и низколегированных сталей на технологическом комплексе толстолистового реверсивного стана 5000 на 3-5%.

Источники информации

1. Н.И.Шефтель. Технология производства проката. М.: Металлургия, 1976 г., с.390-391, 396-397.

2. Заявка Японии №2217419, МПК C21D 8/04, С22С 38/00, 1990 г.

3. Патент Российской Федерации №2156310, МПК C21D 8/02, C21D 9/46, 2000 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2336961C2 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2353441C2 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432221C1 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2004 |

|

RU2294806C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2006 |

|

RU2341564C2 |

Изобретение относится к металлургии, конкретнее к производству листов толщиной 20-50 мм из углеродистых и низколегированных сталей конструкционного назначения. Способ включает нагрев заготовок, горячую прокатку с обжатием по толщине в регламентированном температурном интервале и охлаждение листов. Горячую прокатку ведут в температурном интервале от 1000-1250°С до 500-850°С с суммарным относительным обжатием не менее 70%. Охлаждение листов ведут со скоростью 2,7-10,5°С/ч до температуры не выше 100°С. Перед охлаждением листы с температурой 300-850°С укладывают друг на друга в штабели на огнеупорные подставки, расположенные с шагом 80-120 мм, после чего подвергают принудительному обдуву воздухом. Изобретение обеспечивает повышение качества листов при одновременном сокращении цикла охлаждения. 1 з.п. ф-лы, 3 табл.

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ СТАЛЕЙ С КАРБОНИТРИДНЫМ УПРОЧНЕНИЕМ | 2001 |

|

RU2195505C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242525C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2000 |

|

RU2156310C1 |

| DE 3437637 А1, 24.04.1986 | |||

| ПРОИЗВОДНЫЕ О-ТИОКАРБАМОИЛАМИНОАЛКАНОЛА, СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), ФАРМАЦЕВТИЧЕСКИЕ КОМПОЗИЦИИ, СПОСОБ ТЕРАПИИ (ВАРИАНТЫ) | 1999 |

|

RU2217419C2 |

Авторы

Даты

2009-03-10—Публикация

2007-07-31—Подача