Изобретение относится к области литейного производства и может быть использовано для получения отливок и заготовок для обработки давлением из композиционного материала с алюминиевой матрицей, упрочненной карбидокремниевыми включениями.

Известны способы получения композиционных материалов, в которых применяется способ изготовления алюминиевых сплавов с упрочняющими включениями с помощью механического замешивания в расплав нерастворимых в нем частиц и последующая жидкая штамповка. (Патент РФ №2136774, приоритет от 27.05.1998 г. Композиционный материал на основе алюминиевого сплава и способ его получения.) Композиционный материал антифрикционного назначения для работы в условиях ограниченной смазки. (Патент №2171307, приоритет от 22.02.2000 г. Чернышева Т.А., Кобелева Л.И., Копьев И.М., Еременко В.И., Панфилов А.В., Каллиопин И.К., Карагодов Ю.Д., Панфилов А.А.)

Недостатками способов является тот факт, что для организации замешивания необходим агрегат с механической мешалкой, стойкость которой ограничивается несколькими плавками. Еще одной проблемой является сложность организации режимов, обеспечивающих равномерное распределение твердой фазы по объему заготовки.

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения заэвтектических алюминиево-кремниевых сплавов с дисперсными частицами карбида кремния, включающий загрузку шихтовых материалов в печь, плавку сплава в вакууме или неокислительной атмосфере и разливку в шихту, дополнительно вводят металлизированный порошок графита, а плавку проводят при температуре 940-1150°С. (Патент РФ №2015185, приоритет от 16.09.1991 г. Щерецкий А.А., Апухтин В.В., Билецкий А.К., Шумихин В.С., Витусевич В.Т.)

Недостатком известного способа является многооперационный процесс приготовления порошка графита, который требует тщательной подготовки; дополнительной операцией является нанесение металлизированного покрытия на порошок графита для улучшения смачивания его расплавом. Дополнительным недостатком такого процесса является тот факт, что необходимо использовать специальное оборудование для создания вакуума при плавке, что, конечно, скажется на времени изготовления конечного продукта и его стоимости.

Технический результат изобретения - упрощение технологического процесса изготовления подобного композиционного материала и как следствие увеличение производительности и снижение себестоимости изготовления заготовок, возможность использования этого метода на любом производстве независимо от мощности выпуска отливок, так как дополнительным оборудованием является лишь баллон с углекислым газом и активатор. Отсутствие сложной технологии изготовления отливки сказывается на снижении ее стоимости.

Технический результат при получении композиционного материала алюминий - карбид кремния (Al-SiC) достигается тем, что в предложенном способе во время обработки алюминий-кремния (Al-Si) карбидные включения образуются при пропускании через ванну металла углекислого газа.

Снижение затрат при изготовлении конструкционного материала обеспечивается за счет исключения затрат на покупку дорогостоящего оборудования и его эксплуатацию, а также приготовление металлизированного графитового порошка. При этом отпадает необходимость использовать труд высококвалифицированного персонала, что также снижает затраты.

Способ получения данного композиционного материала осуществляется следующим образом.

В емкость с алюминиево-кремниевым расплавом погружают активатор, по которому в него вводят струю углекислого газа и выполняют обработку металла в тигле. При этом поток газа приводит в механическое движение весь расплав, при котором происходит химическая реакция между углекислым газом (СО2) и алюминием (Al) с образованием окиси алюминия и свободного углерода и далее углерод (С) взаимодействует с кремнием (Si) из расплава с образованием карбидокремниевых включений.

По заявляемому способу был выполнен эксперимент по обработке Al-Si сплавов: доэвтектического, типа АК9 и заэвтектического, типа АК21 - углекислым газом с использованием установки, содержащей: баллон с углекислым газом (СО2), газовый редуктор, образцовый манометр на выходе газа из редуктора, стальная труба - активатор, окрашенная кокильной краской на основе окиси цинка, в которой выполнено 10 отверстий диаметром 0,5 мм. Для контроля температуры использовали термопару ХА.

Каждый алюминиевый сплав был расплавлен в графитошамотном тигле и при различных температурах. Далее выполняли обработку расплава газом. Активатор, через который подавали газ из баллона, погружали в тигель с расплавом на глубину 150 мм.

Каждый сплав обрабатывался газом в течение 10 минут, через каждые 2 минуты отливались образцы. Для сравнения свойств обработанного сплава с первичным отливался один образец сразу после расплавления шихты.

Для оценки количества израсходованного газа при обработке расплава используется относительный расход газа:

где MГ - масса израсходованного газа за время обработки расплава,

где МГ - масса израсходованного газа за время обработки расплава,

ММ - масса обработанного металла.

С его помощью можно оценивать эффективность обработки расплава.

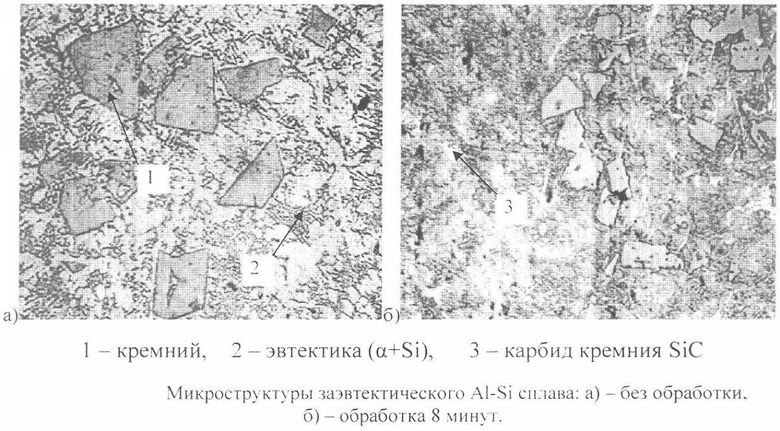

Микроструктурный анализ образцов показал, что в структуре доэвтектического и заэвтектического сплава обнаружена новая фаза, размер которой 1...10 мкм (см. чертеж), также при обработке расплава углекислым газом происходит измельчение размера зерна в АК9 (от 35-65 до 20-30 мкм) и кристаллов кремния в АК21 (от 90...120 до 40...50 мкм).

Для доказательства образования новой фазы был проведен рентгеноструктурный анализ в дифрактометре ДРОП, который подтвердил образование карбидов кремния при обработке доэвтектического и заэвтектического Al-Si сплава углекислым газом.

Опытным путем было определено, что для образования карбидов кремния при обработке расплава углекислым газом относительный расход газа должен составлять KQ=0,005...0,05.

Таким образом, результаты эксперимента показывают возможность получения композиционного материала алюминиевой матрицей и упрочняющими карбидными включениями при помощи обработки расплава углекислым газом, при этом наблюдается дополнительный модифицирующий эффект, так, размер кремния в заэвтектическом сплаве измельчается в 2-3 раза, все это приводит к увеличению микротвердости матрицы и твердости образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЯ И АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ (СИЛУМИНОВ) УГЛЕРОДОМ | 2013 |

|

RU2538850C2 |

| Способ модифицирования алюминиево-кремниевых сплавов | 2020 |

|

RU2743945C1 |

| Способ получения слитков из алюмоматричного композиционного сплава | 2018 |

|

RU2697683C1 |

| Способ изготовления композиционного материала для изделий электронной техники СВЧ | 2016 |

|

RU2625377C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО УЛЬТРАДИСПЕРСНОГО ПОРОШКА | 2009 |

|

RU2425161C1 |

| ВОЛОКНИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2510425C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2493281C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| Способ получения силуминов в электролизере для производства алюминия | 2020 |

|

RU2736996C1 |

Изобретение относится к области литейного производства и может быть использовано для получения отливок и заготовок для обработки давлением из композиционного материала с алюминиевой матрицей, упрочненной карбидокремниевыми включениями. Получают композиционный материал на основе алюминиевой матрицы с карбидными включениями. Проводят плавку алюминиево-кремниевого сплава и его обработку углекислым газом. Относительный расход KQ углекислого газа выбирают из интервала KQ=MГ/MM, где МГ - масса израсходанного газа за время обработки расплава, ММ - масса обработанного металла. Увеличивают производительность изготовления композиционного материала, упрощают технологический процесс и снижают себестоимость изготовления композиционного материала. 1 ил.

Способ получения композиционного материала на основе алюминиевой матрицы с включениями карбида кремния, включающий плавку алюминиево-кремниевого сплава и обработку ванны расплава углекислым газом, отличающийся тем, что относительный расход KQ углекислого газа выбирают из интервала KQ=0,005...0,05, при этом  , где МГ - масса израсходованного газа за время обработки расплава, ММ - масса обработанного металла.

, где МГ - масса израсходованного газа за время обработки расплава, ММ - масса обработанного металла.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ С ДИСПЕРСНЫМИ ЧАСТИЦАМИ КАРБИДА КРЕМНИЯ | 1991 |

|

RU2015185C1 |

| US 4808372 А, 28.02.1989 | |||

| Способ получения композиционного материала с металлической матрицей | 1990 |

|

SU1831413A3 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ АНТИФРИКЦИОННОГО НАЗНАЧЕНИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ОГРАНИЧЕННОЙ СМАЗКИ | 2000 |

|

RU2171307C1 |

| ЕР 0671478 A, 13.09.1995. | |||

Авторы

Даты

2009-03-10—Публикация

2006-11-20—Подача