Изобретение относится к области металлургии металлов и может найти применение в производстве высококачественных отливок из алюминиевых сплавов с повышенными эксплуатационными характеристиками.

Известен способ получения алюминиевых сплавов с карбидами некоторых металлов, в частности карбидом кальция. Порошок карбида кальция дисперсностью 3-10 мм вводят в расплав в алюминиевой фольге в количестве 0,6-0,8% от массы шихты.

Известен также способ, заключающийся в инжекции металлизированных дисперсных частиц в расплав инертным газом.

Применяется также способ, при котором перед заливкой сплава в литейную форму снизу вводят волновод ультразвукового генератора, размещают на поверхности волновода дисперсные порошки химических соединений и в процессе заливки и кристаллизации возбуждают в сплаве колебания ультразвуковой частоты.

Недостатки: низкие служебные свойства получаемых сплавов из-за плохой смачиваемости частиц расплавом и наличие неметаллических включений.

Наиболее близким по технической сущности к достигаемому эффекту является способ получения сплавов с дисперсными частицами, при котором порошок твердой фазы SiC, Al2O3 и др. замешивают в алюминиевый расплав трехлопастной крыльчаткой при температуре 750-850оС.

Недостатки: низкие физико-механические свойства сплава из-за плохой смачиваемости дисперсных частиц карбида кремния расплавом. Кроме того, указанным способом можно получать сплав с частицами SiС дирсперсностью более 10 мкм, а известно, что для того, чтобы введенные частицы не только не понижали исходные свойства сплава, а и выступали в качестве упрочняющей фазы, их размеры должны быть не менее 10 мкм.

Цель изобретения: повышение физико-механических свойств сплава.

Поставленная цель достигается тем, что в способе получения заэвтектических алюминиево-кремниевых сплавов с дисперсными частицами карбида кремния, включающем загрузку шихтовых материалов в печь, плавку сплава в вакууме или неокислительной атмосфере и разливку в шихту, дополнительно вводят металлизированный порошок графита, а плавку проводят при температуре 940-1150оС.

Предлагаемый способ позволяет по- лучать алюминиево-кремниевые сплавы с частицами карбида кремния дисперсностью ≈1 мкм путем образования карбида кремния в процессе плавки за счет наличия в расплаве графита и заэвтектического кремния. Для этого в состав шихты вводят порошок графита, а для улучшения смачивания его расплавом графит предварительно покрывают металлическим покрытием (Mo, Cu, Ni и др.).

При нагреве расплава до температуры от 780 до 820оС идет смачивание металлизированного порошка графита расплавом и равномерное его распределение по всему объему расплава. После смачивания металлизированное покрытие растворяется расплавом, графит "оголяется" и при температуре выше 940оС вступает в реакцию с заэвтектическим кремнием с образованием дисперсных частичек карбида кремния.

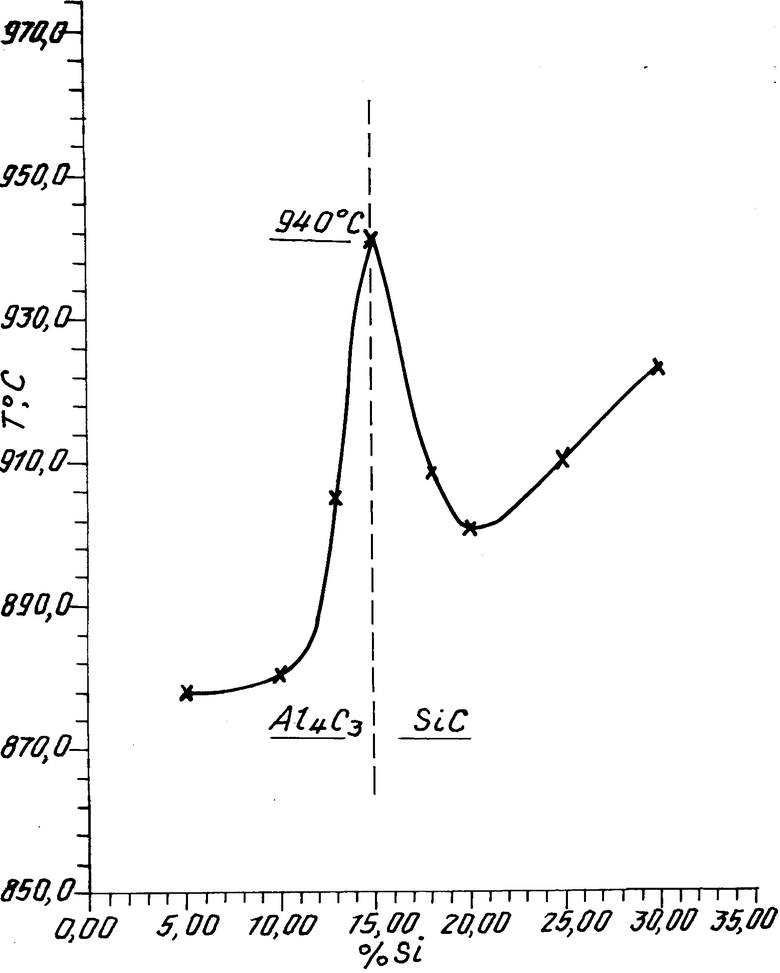

На чертеже показана зависимость образования карбида кремния в алюминиево-кремниевом расплаве от количества кремния и температуры расплава. Пик на кривой при температуре 940оС показывает начало образования карбида кремния и, как видно из рисунка, только наличие заэвтектического кремния приводит к образованию карбида кремния.

Дальнейшее увеличение температуры расплава свыше 1150оС не целесообразно, т.к. приводит к преждевременному износу оборудования, увеличению потребления электроэнергии и усложнению технологического процесса.

Как показали металлографические исследования, при температуре ниже 940оС не происходит образования карбида кремния при наличии заэвтектического кремния, а при его отсутствии происходит реакция с образованием карбида кремния. Карбид алюминия не только снижает свойства сплава, но и резко снижает его коррозионную стойкость.

Таким образом, при соблюдении режимов плавки получается высококачественный алюминиево-кремниевый сплав с частицами SiС дисперсностью ≈ 1 мкм с повышенными физико-механическими свойствами.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что в шихту дополнительно вводят металлизированный порошок графита, а плавку проводят при температуре 940-1150оС.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Пример конкретного выполнения.

Проверку заявляемого решения осуществляли в лабораториях ИПЛ.

Металлизированный порошок графита использовали дисперсностью 40-63 мкм, покрытого молибденовым покрытием, а в качестве заэвтектического алюминиево-кремниевого сплава использовали сплав типа АК 30. Плавки осуществляли на вакуумной печи СШВЛ при давлении 10-2-10-3 мм рт.ст. Образцы для испытаний на свойства и исследования заливки в графитовые кокиля.

Плавки проводили по прототипу и заявляемому способу при различных температурах. Полученные образцы подвергали испытаниям на физико-механические свойства по стандартным методикам. Результаты испытаний приведены в таблице. Сравнивая результаты испытаний, установлено, что предлагаемый способ позволяет повысить предел прочности в 1,4 раза и в 2 раза - относительное удлинение сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВВЕДЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ В РАСПЛАВЫ | 1991 |

|

RU2015188C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА АЛЮМИНИЙ-КАРБИД КРЕМНИЯ (AI-SIC) | 2006 |

|

RU2348719C2 |

| СПОСОБ ОЧИСТКИ МЕДНЫХ РАСПЛАВОВ | 1994 |

|

RU2082791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУННЫХ МЕЛЮЩИХ ТЕЛ | 1992 |

|

RU2016077C1 |

| МОДИФИКАТОР | 1992 |

|

RU2016078C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1991 |

|

RU2064514C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| ЧУГУН | 1992 |

|

RU2026405C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

Использование: получение заэвтектических алюминиево-кремниевых сплавов с дисперсными частицами карбида кремния, может найти применение в производстве алюминиево-кремниевых сплавов с повышенными эксплуатационными характеристиками. Цель изобретения: повышение предела прочности и относительного удлинения сплавов. Сущность заключается в том, что в способе получения сплавов с дисперсными частицами карбида кремния, включающем загрузку шихтовых материалов в печь, плавку сплава в вакууме или неокислительной атмосфере и разливку, в шихту дополнительно вводят металлизированный порошок графита, а плавку проводят при температуре 940-1150°С. 1 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ С ДИСПЕРСНЫМИ ЧАСТИЦАМИ КАРБИДА КРЕМНИЯ, включающий загрузку шихтовых материалов, плавку в вакууме или неокислительной атмосфере и разливку, отличающийся тем, что, с целью повышения физико-механических свойств сплава, в шихту дополнительно вводят металлизированный порошок графита, а плавку проводят при 940 - 1150oС.

| Патент США N 3997340, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-06-30—Публикация

1991-09-16—Подача