Область техники

Предлагаемое изобретение относится к области металлургии легких сплавов, в частности сплавов на основе алюминия, и может быть использовано при получении слитков различными методами литья, в частности, методом полунепрерывного вертикального литья.

Предшествующий уровень техники

В настоящее время существует множество изобретений, описывающих способы получения композиционных материалов на основе алюминия путем замешивания в расплав алюминия или механического смешивание с порошком алюминия (или его сплавов) дискретных высокомодульных высокопрочных армирующих частиц: карбида кремния, титана, вольфрама, различных боридов и т.д. В частности, известен патент РФ №2516679 (опубликован 20.05.2014), описывающий способ получения литого композиционного материала на основе алюминия путем введение в расплав технического алюминия лигатуры Al-В, алмазографитового наноразмерного порошка и выдерживание в течение 10-15 мин для протекания синтеза керамических дискретных частиц и их распределения в объеме расплава, последующее модифицирования расплава лигатурой Al-Sr, перемешивание и разливка при температуре 740-750°С.

В патенте CN 102534314 А (опубликован 19.08.2013) описывается способ получения алюминиево-кремниевого композиционного материала, дополнительно упрочненного гексабориридом лантана. Материал следующего химического состава: 5-20% Si, 0.68-6.82% La, 0.32-3.18% В получают путем замешивания в расплав на основе Al-В кристаллического кремния, а затем, после высокотемпературного нагрева при 800-1200°С в течение 10 мин, добавляется лантан. Химическое взаимодействие в расплаве приводит к формированию армирующих частиц гексаборида лантана.

Основными недостатками описанных выше и сходных с ними способов является необходимость использования специального оборудования, необходимость предварительного производства или приобретения готовых армирующих частиц, необходимость предварительного брикетирования шихты, сложность достижения равномерности распределения армирующих частиц в матрице и т.д. Все это обуславливает ограниченность их использования при получении алюмоматричных композиционных сплавов в промышленности в сравнении с технологиями, предусматривающими использование стандартного литейного производства. В этой связи более перспективным представляется подход, основанный на получении путем простой плавки и литья алюминиевых сплавов с естественно-композитной структурой, формирование которой происходит вследствие протекания при кристаллизации эвтектических превращений.

Классическим примером промышленных сплавов с естественно-композитной структурой являются литейные эвтектические сплавы на основе системы Al-Si, так называемые силумины, обладающие высокой жидкотекучестью, а также пониженной склонностью к образованию горячих трещин (Золоторевский B.C., Белов Н.А. Металловедение литейных алюминиевых сплавов - М.: МИСиС, 2005, 376 с). К недостаткам силуминов следует отнести относительно невысокую коррозионную стойкость, высокую чувствительность структуры и механических свойств к содержанию примеси железа, а также несовместимость с малыми добавками переходных металлов циркония и скандия, которые при определенных условиях могут обеспечивать дисперсионное упрочнение за счет образования при отжиге наночастиц фазы Al3(Zr, Sc), со структурой типа L12 (M.J. Jones, F.J. Humphreys, Interaction of recrystallization and precipitation: The effect of Al3Sc on the recrystallization behavior of deformed aluminium, Acta Mater. 51 (8) (2003) 2149-2159).

В патенте KR 19980057661 А (опубликован 23.12.1998) описан способ получения деформируемого Al-Si сплава, следующего химического состава, масс. %: (9.0-11.0) Si, (1.5-2.0) Cu, (0.5-1.3) Mg, (0.1-0.3) Mn и (0.3-0.5) Се. Сплав получают путем плавки и литья с использованием машины для литья под давлением. Полученный слиток подвергают гомогенизационному отжигу при температуре 500-520°С, 5 ч., после чего при температуре 460-480°С методом экструзии получают деформированную заготовку, с суммарной степенью вытяжки порядка четырех. Основные недостатки данного метода обусловлены ограничениями и требованиями по выбранному сплаву. В частности, технологический цикл получения слитка должен исключать возможность попадания примеси железа в состав сплава, который предусматривает не более 0,3 мас. % суммарного содержания цинка и железа. Перед проведением деформационной обработки слитка необходим высокотемпературный гомогенизационный отжиг для выравнивания химического состава по сечению дендритной ячейки. Следует также отметить, что количество кремниевой фазы эвтектического происхождения не может превышать 12 об. %., а потому для получения композитной структуры с содержанием более этого значения кремния необходимо перейти к заэвтектическим сплавам. Использование простых литейных технологий приводит к формированию структуры заэвтектических силуминов, приводящих к относительно хрупкому разрушению сплавов и потому исключающих возможность их использования для получения специальных изделий методами деформационной обработки. А потому, для получения слитков из заэвтектических силуминов, используются специальные технологии.

В частности, в патенте RU 2468105 C1 (опубликован 27.11.2012) описывается способ получения быстрозакристаллизованного заэвтектического деформируемого термически упрочняемого сплава на основе системы Al-Si. Сплав содержит следующие компоненты, в масс. %: кремний 16,0-19,5; медь 3,0-5,0; магний 0,7-1,2; марганец 0,3-0,7; железо 0,9-1,5; титан 0,2-0,5; цирконий 0,15-0,4; оксид алюминия 0,01-0,3; церий 0,001-0,005; никель до 1,3. За счет использования метода быстрой кристаллизации удается ввести повышенное количество малорастворимых в равновесных условиях циркония, титана, диспергировать избыточные фазы, образованные никелем и железом, измельчить первичные кристаллы кремния либо изменить фазовый состав сплава, обеспечив формирование эвтектической структуры. Основным недостатком предложенного подхода является необходимость использования специализированного оборудования, которым большинство предприятий, ориентированных на изготовление слитков промышленных алюминиевых сплавов, не оснащены.

Наиболее близким к предлагаемому является способ получения слитков из заэвтектического силумина, раскрытый в патенте RU 2337166 C1 (опубликован 27.10.2008). Суть метода заключается в использовании модифицирующей лигатуры Al-Cu-P с содержанием 10-14% фосфора, которую предварительно подвергают ультразвуковой обработке в режиме развитой кавитации при температуре на 30-50°С выше температуры ликвидус. В частном исполнении в расплав на основе алюминия содержащий следующие элементы, масс. %: 18% Si; 1,45% Cu; 1,05% Ni; 0,9% Mg; 1,0% Fe; 0,1% Ti добавляется предлагаемый модификатор, после чего расплав разливается в слитки непрерывного литья диаметром 112 мм и оценивается размер кристаллов первичного кремния в структуре слитка.

Технический результат данного изобретения заключается в уменьшении среднего размера первичных кристаллов кремния в структуре слитка.

Главным недостатком данного способа является невозможность предотвращения образования первичных кристаллов в структуре заэвтектических силуминов, содержащих не менее 13 масс. % кремния. Несмотря на относительное уменьшение среднего размера первичных кристаллов до 20 мкм, их наличие в структуре резко снижает деформационную технологичность слитка. Кроме того требуется использование специализированного оборудования для изготовления модифицирующей лигатуры (устройство для ультразвуковой обработки), необходимость дополнительно введения которого также приводит к усложнению технологического процесса получения слитка. К недостаткам данного способа получения слитков следует также отнести несовместимость силуминов с малыми добавками циркония и скандия, позволяющими без операции закалки существенно повышать прочность слитка после отжига за счет выделения наноразмерных частиц фазы типа L12.

Техническим результатом изобретения является создание способа получения из алюмоматричного композиционного сплава, содержащего не менее 16 об.% эвтектических интерметаллидных фаз и наночастицы Al3(Zr,Sc) размером не более 20 нм и в количестве не менее 0,4 об. % слитков, имеющих дисперсную структуру, позволяющую без предварительного отжига проводить деформационную обработку с высокими степенями обжатия при температурах не выше 450°С.

Технический результат достигается тем, что предлагается способ получения слитков из алюминиевых сплавов, содержащих более 15 об. % армирующих частиц, включающий приготовление расплава на основе алюминия, введение в него кремния и железа, получение цилиндрического слитка с использованием метода непрерывного литья, отличающегося тем, что в расплав дополнительно вводят кальций, цирконий и скандий, а после кристаллизации слиток подвергают термической обработке по режиму отжиг при 280-350°С в течение 2-10 часов, обеспечивающем формирование структуры, включающей кальцийсодержащие частицы эвтектического происхождения в количестве не менее 16 об. % и наночастицы фазы Al3(Zr,Sc) размером не более 20 нм и в количестве не менее 0,4 об. %.

Выбор кальция в качестве основного эвтектико-образуещего компонента обусловлен тем, что по объемной доле второй фазы алюминиево-кальциевая эвтектика почти в 3 раза превосходит алюминиево-кремниевую эвтектику. Большое количество кальциевой фазы эвтектического происхождения позволяет получить алюмоматричные композиционные сплавы, в которых доля второй фазы составляет не менее 15 об. %.

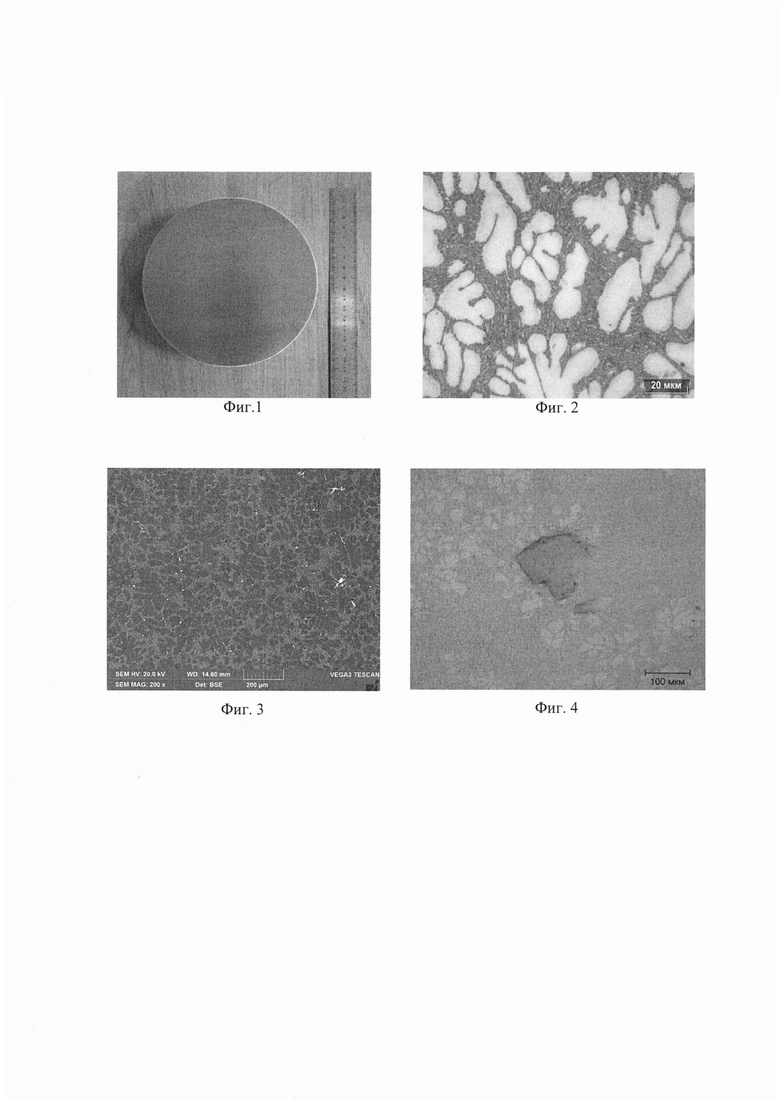

Изобретение поясняется чертежами, где на фиг. 1 представлен темплет слитка диаметром 150 мм и состава A14Ca1Fe0,6Si0,2Zr0,1Sc. На фиг. 2 представлена микроструктура темпелета в оптическом микроскопе. На фиг 3 представлены первичные кристаллы (светлые прожилки) фазы Al3Zr в слитке состава A14Ca1Fe0,6Si0,4Zr0,1Sc. На фиг. 4 представлены первичные кристаллы кальцийсодержащей фазы в слитке состава A16Ca1Fe0,6Si0,2Zr0,1Sc

Сущность изобретения состоит в следующем.

Алюминий и кальций в области алюминиевого угла образуют эвтектику Al+Al4Ca, которой соответствует концентрация кальция 7,6 масс. % и 617°С (Л. Ф. Мондельфо, Структура и свойства алюминиевых сплавов. М. «Металлургия», 1979. 640 с). Добавление кальция в количестве порядка 4 мас. % обеспечивает высокие литейные свойства сплава, что позволяет получать крупногабаритные слитки традиционными методами плавки и литья. Кроме того, высокая объемная доля эвтектической фазы позволяет создавать слитки со структурой композиционных материалов, содержащих значительное количество армирующих частиц эвтектического происхождения.

Сочетание кальция, железа и кремния обеспечивает кристаллизацию многокомпонентных эвтектических структур, обладающих тонким строением сразу после литья, без необходимости в дополнительной операции - модифицировании структуры слитка. Такое строение эвтектики предполагает возможность последующего проведения деформационной обработки слитка с высокими степенями обжатия.

Эвтектические сплавы с кальцием в отличие от сплавов с высоким содержанием кремния позволяют добиться упрочнения путем дополнительного легирования малыми добавками циркония и скандия. Благодаря относительно высоким скоростям охлаждения в температурном интервале затвердевания слитка цирконий и скандий полностью переходят в алюминиевый твердый раствор, который при последующих высокотемпературных обработках распадается с образованием интерметаллидной фазы Al3(Zr,Sc). Сохраняя высокую дисперсность в широком интервале температур и при длительных выдержках, интерметаллидные частицы действуют как эффективные антирекристаллизаторы, что может дополнительно обеспечить прирост прочности деформированного полуфабриката.

ПРИМЕР 1

На литейной установке методом полунепрерывного литья были получены цилиндрические слитки диаметром 150 мм (Фиг. 1) и длинной 1000 мм по различным способам, отличающимся составом расплава (табл. 1). Слитки готовили из алюминия марки А85. Плавка велась в следующей последовательности. После расплавления алюминия и лигатуры с железом, вводили лигатуры, содержащие цирконий и скандий. После растворения лигатур и выхода печи на заданную температуру вводился кальций под зеркало расплава и активно перемешивался. Далее давалась выдержка, необходимая для выхода на значение температуры литья, которая выбиралась на 50°С выше температуры ликвидус, определяемой содержанием циркония.

Использовались также следующие параметры литья слитков:

1. Скорость литья - 170 мм в минуту;

2. Температура воды 15 градусов Цельсия;

3. Расход воды 12,8 м3/минуту.

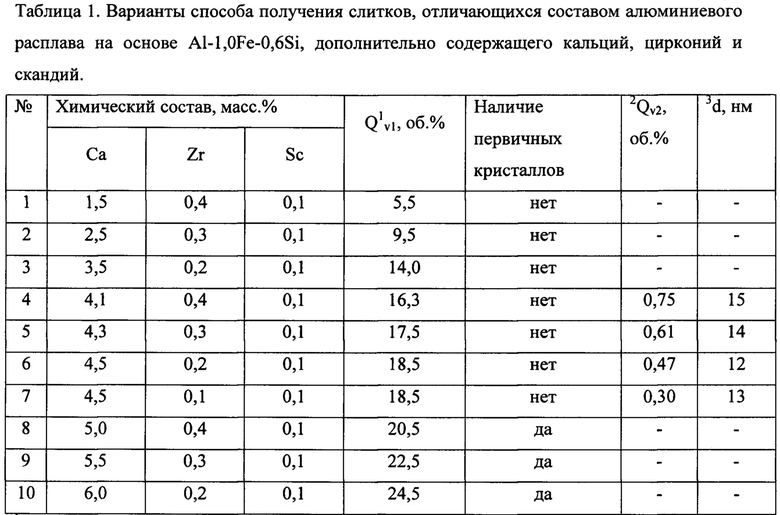

Рассмотрено 10 вариантов способа получения слитков, различающихся составом алюминиевого расплава на основе Al-1,0Fe-0,6Si, дополнительно содержащего кальций, цирконий и скандий (табл. 1).

1Qv1 - Расчетная суммарная объемная доля кальцийсодержащих фаз после затвердевания слитка

2Qv2 - Расчетная суммарная объемная доля фазы типа L12 после отжига слитка по режиму 300°С/ 3ч

3d - диаметр частиц фазы типа L12 после отжига слитка по режиму 300°С/ 3ч.

При содержании кальция до 3,5 масс. % (№1-3, табл. 1) в структуре полученных слитков не наблюдается появление первичных кристаллов интерметаллидных фаз вплоть до максимально взятой концентрации циркония 0,4 масс. %. Полученные слитки отличаются высокой технологичностью при обработке давлением, в частности, при прокатке слитка без предварительного отжига в широком диапазоне температур свыше 250°С. Основным недостатком рассмотренных способов является невысокое количество кальцийсодержащих частиц (до 14 об. %), что определяет их пониженный уровень технологических и физико-механических свойств, аддитивно зависящих от количества эвтектической составляющей.

Микроструктура слитков (фиг. 2), содержащих порядка 4,0-4,5 масс. % кальция (№4-6, табл. 1) также является доэвтектической и состоит из первичных кристаллов (Al), окруженных дисперсной многофазной эвтектикой, включающей кальцийсодержащие частицы эвтектического происхождения в количестве не менее 16 об. %. Первичные кристаллы интерметаллидных фаз не обнаруживаются. Следует отметить, высокодисперсное строение эвтектики, со средним размером частиц в ней менее 1,0 мкм, что не позволяет выявлять их отдельно в составе эвтектической смеси при использовании растровой электронной микроскопии. При среднем и повышенном содержании малых добавок циркония и скандия (№4 и 5, табл. 1) также не наблюдается формирование первичных кристаллов фазы Al3Zr (фиг. 3), появление которых снижает технологичность слитков при деформационной обработке. Отсутствие первичных кристаллов циркония и скандия позволяет говорить об их полном растворении в алюминиевом твердом растворе, что, в случае отжига сплавов при температуре порядка 300°С и средней выдержке 3, обеспечивает формирование от 0,4 до 0,6 об. % частиц фазы типа L12, со средним размером не более 14 нм (табл. 1). Однако при содержании циркония менее 0,2 масс. % (№7, табл. 1) суммарное содержание частиц фазы L12 будет менее 0,4 об. %, что не позволит получить необходимое упрочнение после отжига. Полученные слитки (№4-7) отличаются высокой технологичностью при обработке давлением, в частности, при прокатке слитка без предварительного отжига в широком диапазоне температур свыше 300°С.

При повышении концентрации кальция свыше 5,0 масс. % (№7-9, табл. 1) в структуре полученных слитков наблюдается формирование значительного количества первичных кристаллов как кальцийсодержащей фазы (фиг. 4), так и фазы Al3Zr. В результате полученные слитки обладают ограниченной технологичностью в процессе деформационной обработке при температурах свыше 500°С.

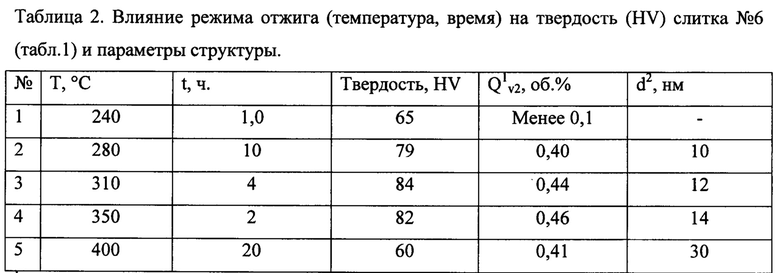

ПРИМЕР 2

Слиток полученный по способу №6 (табл. 1) был подвергнут изотермическому отжигу при температурах в интервале 240-400°С и времени выдержки 1,0-20,0 ч. После каждого режима отжига производилось измерение твердости слитка по Виккерсу, а также измерялся средний размер сформировавшихся наночастиц фазы L12, а также их объемная доля. Результаты анализа представлены в табл. 2. Можно видеть, что для режима №1, отличающегося пониженной температурой и малым временем выдержки, также характерна пониженная твердость, что связано с практически полным отсутствием упрочняющих частиц. Увеличение температуры изотермического отжига и времени выдержки существенно повышает твердость слитка, что связано с формированием требуемого количества наночастиц, обладающих средним размером порядка 10 нм. Повышение температуры до 310°С (режим №3), при одновременном снижении времени выдержки до 4 ч. также обеспечивает достижения упрочнения за счет формирования наночастиц, объемная доля которых (с учетом погрешности измерений) не менее 0,4 об. % и средним размером менее 15 нм. Дальнейшее повышение твердости при одновременном уменьшении времени выдержки (режим №4) обеспечивает достижение аналогичных режиму №2 значений контрольных параметров (с учетом погрешности измерений). Дальнейшее повышение температуры приводит к снижению твердости, что связано с огрублением упрочняющих частиц фазы типа L12.Таким образом, можно принять, что для рассмотренного слитка отжиг в интервале 240-400°С и времени выдержки 2,0-10,0 ч. является оптимальным для гетерогенизационного отжига, обеспечивающего формирования упрочняющих наночастиц размером не более 20 нм и в количестве не менее 0,4 об. %.

1Qv2 - Объемная доля наночастиц

2d - средний размер наночастиц

Таким образом можно заключить, что наиболее оптимальными являются способы получения слитков, структура которых характеризуется наличием порядка 16-18 об. % кальцийсодержащих частиц эвтектического происхождения, а также наночастиц фазы L12 в количестве не менее 0,4 об. %, при отсутствии первичных кристаллов интерметаллидных фаз. Такие слитки обладают необходимым уровнем технологичности для последующей деформационной обработки при средних и высоких температурах, а также позволяют достичь существенного упрочнения при отжиге.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения деформированных полуфабрикатов из алюминиево-кальциевого композиционного сплава | 2019 |

|

RU2716566C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2683399C1 |

| Литейный алюминиево-кальциевый сплав на основе вторичного сырья | 2020 |

|

RU2741874C1 |

| Заэвтектический деформируемый алюминиевый сплав | 2022 |

|

RU2795622C1 |

| Коррозионностойкий литейный алюминиевый сплав | 2017 |

|

RU2672653C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2019 |

|

RU2735846C1 |

| ТЕРМОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2016 |

|

RU2659546C1 |

| Деформируемый свариваемый алюминиево-кальциевый сплав | 2019 |

|

RU2716568C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2017 |

|

RU2673593C1 |

Изобретение относится к области металлургии легких сплавов, в частности сплавов на основе алюминия, и может быть использовано при получении слитков различными методами литья, в частности методом полунепрерывного вертикального литья. Способ получения слитков из алюминиевых сплавов, содержащих более 15 об. % армирующих частиц, включает приготовление расплава на основе алюминия, введение в него кремния и железа, получение цилиндрического слитка с использованием метода непрерывного литья, при этом в расплав дополнительно вводят кальций, цирконий и скандий, а после кристаллизации слиток подвергают термической обработке, обеспечивающей формирование структуры, включающей кальцийсодержащие частицы эвтектического происхождения в количестве не менее 16 об. % и наночастицы фазы Al3(Zr,Sc) размером не более 20 нм в количестве не менее 0,4 об. %. Техническим результатом является создание способа получения слитков с композитной эвтектической структурой, получение которых возможно с использованием стандартных для промышленного производства технологий плавки и литья, а формируемая таким образом структура слитка позволяет проводить деформационную обработку при средних и высоких температурах и степенях деформации для получения различных полуфабрикатов. 1 з.п. ф-лы, 2 пр., 2 табл., 4 ил.

1. Способ получения слитков из алюминиевых сплавов, содержащих более 15 об. % армирующих частиц, включающий приготовление расплава на основе алюминия, введение в него кремния и железа, получение цилиндрического слитка с использованием метода непрерывного литья, отличающийся тем, что в расплав дополнительно вводят кальций, цирконий и скандий, а после кристаллизации слиток подвергают термической обработке, обеспечивающей формирование структуры, включающей кальцийсодержащие частицы эвтектического происхождения в количестве не менее 16 об. % и наночастицы фазы Al3(Zr,Sc) размером не более 20 нм в количестве не менее 0,4 об. %.

2. Способ получения слитков по п. 1, отличающийся тем, что термическую обработку проводят при 280-350°С в течение 2-10 часов.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭВТЕКТИЧЕСКИХ СИЛУМИНОВ | 2006 |

|

RU2337166C1 |

| CN 102534314 A, 04.07.2012 | |||

| БЫСТРОЗАКРИСТАЛЛИЗОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ | 2011 |

|

RU2468105C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2323991C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2492261C1 |

Авторы

Даты

2019-08-16—Публикация

2018-11-23—Подача