Область техники

Настоящее изобретение относится к способу экстрагирования для экстрагирования и удаления предварительно определенного компонента из материала и к устройству для осуществления способа.

Предпосылки к созданию изобретения

В качестве примера способа экстрагирования данного типа можно указать патент США № 4153063, в котором описан способ экстрагирования никотина из табака. Этот способ экстрагирования включает первую стадию экстрагирования ароматизирующих компонентов из табака, вторую стадию экстрагирования никотина и третью стадию добавления обратно в табак ароматизирующих компонентов, экстрагированных в первой стадии. Во время выполнения этих стадий при заданных условиях в экстракционный контейнер, заполненный табаком, вводят растворитель под высоким давлением, ароматизирующие компоненты и никотин удаляют из табака растворителем, введенным в контакт с табаком, а ароматизирующие компоненты обратно вводят в табак.

В нерассмотренной заявке на патент Японии № H01-196285 описан полунепрерывный способ экстрагирования никотина из табака и устройство для его осуществления. Это устройство содержит множество экстракционных контейнеров, расположенных последовательно в канале для растворителя. К каналу для растворителя присоединены обходные каналы для обхода соответствующих экстракционных контейнеров. В способе экстрагирования, в котором используют это устройство, растворитель, пропущенный через расположенный выше по потоку экстракционный контейнер (если смотреть по направлению протекания растворителя) и содержащий экстрагированный никотин, т.е. растворитель, концентрация никотина в котором была повышена, пропускали также через расположенный ниже по потоку экстракционный контейнер. В этой точке растворителем можно снова экстрагировать никотин из табака. Согласно этому способу экстрагирования растворитель используют для экстрагирования до его насыщения никотином при пропускании через последовательность экстракционных контейнеров. По-видимому, это ведет к уменьшению времени, требуемому для экстрагирования никотина из всей массы табака, и способствует быстрому экстрагированию.

В этих хорошо известных способах экстрагирования, однако, концентрация экстрагированных компонентов в растворителе постепенно увеличивается по мере прохождения растворителя через экстракционные контейнеры. По этой причине из материала, находящегося ниже по потоку в экстракционном контейнере, сложнее производить экстрагирование, в сравнении с материалом, расположенным выше по потоку, даже если материалы находятся в одном и том же экстракционном контейнере. Таким образом, снижение относительного содержания экстрагируемых компонентов становится нерегулярным и зависит от расположения материала. Это ведет к разбросу показателей качества.

Неравномерность относительного снижения содержания в одном и том же экстракционном контейнере уменьшается, если время экстрагирования увеличивают в достаточной степени. Однако если идти таким путем, то сложно достигнуть быстрого экстрагирования. Неравномерность относительного снижения содержания может быть также уменьшена путем повышения скорости потока растворителя и увеличения количества растворителя, вводимого в контакт с обрабатываемым материалом. Однако существует предел пропускной способности насоса, а также повышения скорости потока растворителя.

В японском переводе международной PCT заявки № 2003-526345 описан способ экстрагирования никотина и специфического табачного нитрозамина TSNA из табака. Этот способ экстрагирования схож с упомянутым выше способом экстрагирования в том, что в экстракционные контейнеры подают растворитель под высоким давлением. Согласно документу относительное снижение содержания нитрозамина может быть выборочно сделано большим относительного снижения содержания никотина путем регулирования времени экстрагирования.

Неравномерность относительного снижения содержания более заметна на ранней стадии экстрагирования, где больше количество экстрагируемых веществ из материала выше по потоку. Таким образом, если время экстрагирования сокращают, как это описано в документе, чтобы относительное снижение содержания TSNA было больше относительного снижения содержания никотина, то неравномерность относительного снижения содержания никотина и TSNA увеличивается в большей степени. Как следствие этого, увеличивается разброс показателей качества.

Описание изобретения

Задачей настоящего изобретения является создание способа экстрагирования компонента из материала, посредством которого можно быстро и стабильно производить экстрагирование, и который пригоден для выборочного экстрагирования предварительно определенного компонента, и создание устройства для осуществления способа.

Для решения этой задачи создан способ экстрагирования компонента из материала согласно настоящему изобретению, включающий стадии: расположения в чередующемся порядке материала и абсорбента в виде слоев вдоль внутреннего канала контейнера; подачи растворителя под высоким давлением во внутренний канал контейнера; экстрагирования предварительно определенного компонента из материала в растворитель; абсорбирования предварительно определенного компонента, находящегося в растворителе, абсорбентом для удаления компонента. Более конкретно, материалом может быть табак. В данном случае удаляют никотин и специфический табачный нитрозамин, каждый из которых является предварительно определенным компонентом. Абсорбент может содержать одно вещество, выбранное из группы, состоящей из активированного угля, синтетического абсорбента, цеолита, ионообменной смолы, глинозема и силикагеля.

При использовании способа экстрагирования компонента согласно настоящему изобретению, так как материал и абсорбент расположены в чередующемся порядке в виде слоев, экстрагированные компоненты, извлеченные из слоев материала, удаляют из растворителя в слои абсорбента, расположенные непосредственно ниже по потоку от соответствующих слоев материала. Затем в слои материала подают растворитель, не содержащий экстрагированные компоненты, благодаря чему не возникает различия в относительном снижении содержания экстрагируемых компонентов между слоями материала. Благодаря этому при применении данного способа экстрагирования компонента можно производить экстрагирование быстро и стабильно и обеспечивать равномерное качество обработанного материала.

Согласно предпочтительному аспекту изобретения в качестве растворителя, подаваемого под высоким давлением, используют диоксид углерода при температуре от 10°C до 80°C и под давлением от 3 МПа до 40 МПа. Согласно данному аспекту изобретения предотвращают резкое снижение качества материала в результате экстрагирования.

Согласно предпочтительному аспекту изобретения способ экстрагирования компонента дополнительно включает предварительную стадию перед обработкой, заключающуюся в предварительном определении взаимосвязи между продолжительностью периода времени подачи растворителя и относительным снижением содержания предварительно определенного компонента в материале в каждом из слоев и в определении продолжительности периода времени подачи растворителя, требуемого для достижения репрезентативного относительного снижения содержания предварительно определенного компонента во всем материале для достижения желаемой величины. По истечении периода времени подачи растворителя, определенного в ходе выполнения предварительной стадии перед обработкой, подачу растворителя прекращают. Согласно данному аспекту изобретения даже если продолжительность периода времени подачи растворителя, определенного в ходе выполнения предварительной стадии перед обработкой, является небольшой, в результате чего предварительно определенный компонент может быть выборочно экстрагирован из материала с предварительно определенным относительным снижением содержания, не возникает различия в относительном снижении содержания экстрагированных компонентов между слоями материала несмотря на размер контейнера. Короче говоря, применение данного способа экстрагирования компонента позволяет производить выборочное и стабильное экстрагирование предварительно определенного компонента из большого количества материала.

Согласно предпочтительному аспекту изобретения растворитель подвергают циркуляции. Согласно данному аспекту изобретения подавляют экстрагирование компонента, который не был удален в слоях абсорбента, если концентрация компонента в растворителе достигает концентрации парциального равновесия. Подавляют экстрагирование компонента, требующегося в материале, путем подбора абсорбента.

Для решения упомянутой выше задачи устройство для экстрагирования компонента из материала согласно настоящему изобретению содержит контейнер, в котором имеется внутренний канал, зоны для материала, заполненные материалом, и зоны для абсорбента, заполненные абсорбентом, которые расположены в чередующемся порядке в виде слоев во внутреннем канале контейнера, и канал для циркуляции растворителя, который частично сформирован из внутреннего канала контейнера. Предварительно определенный компонент, содержащийся в материале, экстрагируют растворителем и предварительно определенный компонент, попавший в растворитель, абсорбируют абсорбентом для его удаления.

С помощью устройства для экстрагирования компонента согласно настоящему изобретению, благодаря тому что материал и абсорбент расположены в чередующемся порядке в виде слоев в зонах контейнера для материала и абсорбента, экстрагированные компоненты, извлеченные из слоев материала, удаляют из растворителя в слоях абсорбента, расположенных непосредственно ниже по потоку от соответствующих слоев материала. Следовательно, в слои материала подают растворитель, не содержащий экстрагированных компонентов, благодаря чему не возникает различия между слоями материала в относительном снижении содержания экстрагированных компонентов. Соответственно при применении данного устройства для экстрагирования компонента можно производить экстрагирование быстро и стабильно и обеспечивать равномерное качество обработанного материала.

Краткое описание чертежей

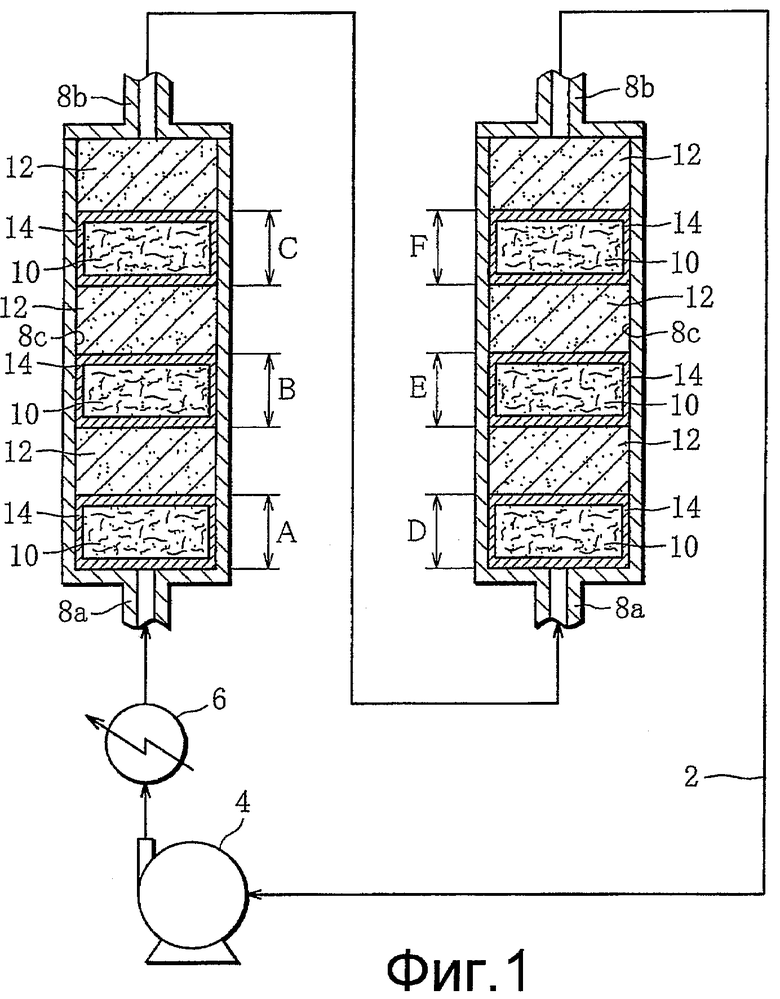

Нафиг.1 изображена схематическая конфигурация устройства для экстрагирования компонента из материала согласно одному варианту исполнения настоящего изобретения;

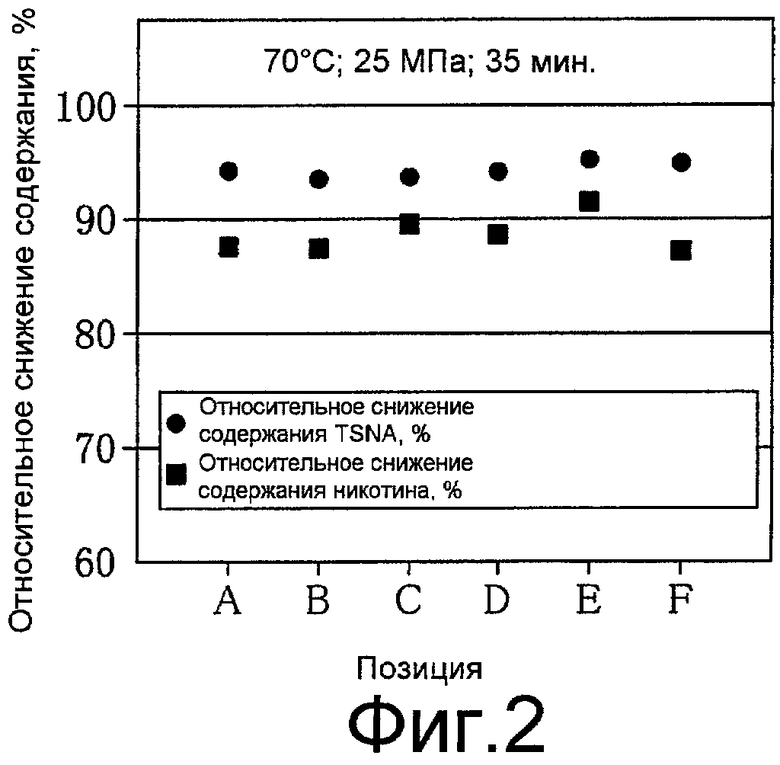

на фиг.2 - диаграмма, на которой представлены результаты экстрагирования при использовании устройства, изображенного на фиг.1, при условиях, когда растворитель имел температуру 70°C, и его подавали под давлением 25 МПа, а продолжительность экстрагирования составляла 35 мин;

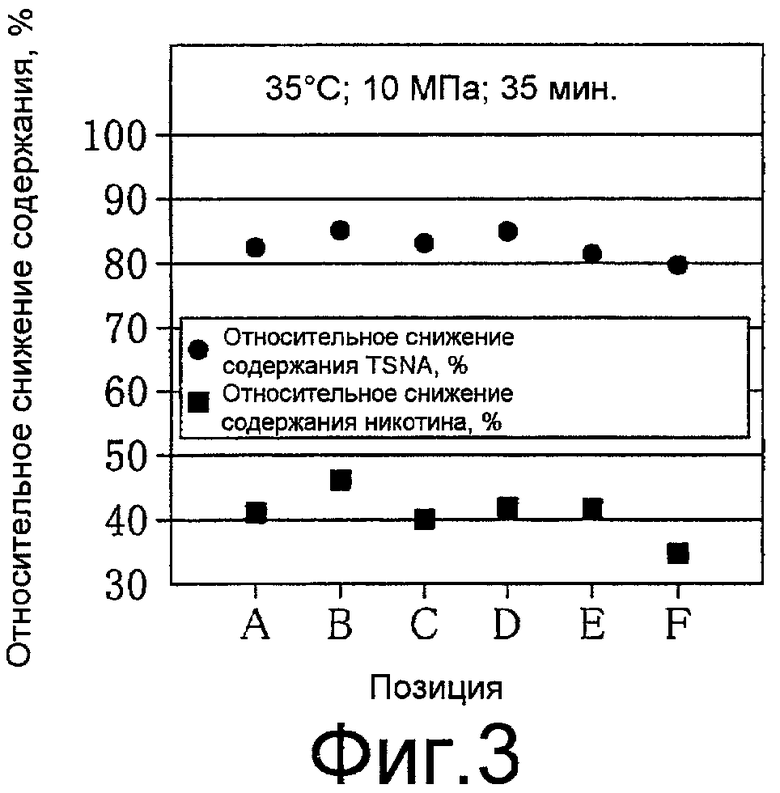

на фиг.3 - диаграмма, на которой представлены результаты экстрагирования при использовании устройства, изображенного на фиг.1, при условиях, когда растворитель имел температуру 35°C, и его подавали под давлением 10 МПа, а продолжительность экстрагирования составляла 35 мин;

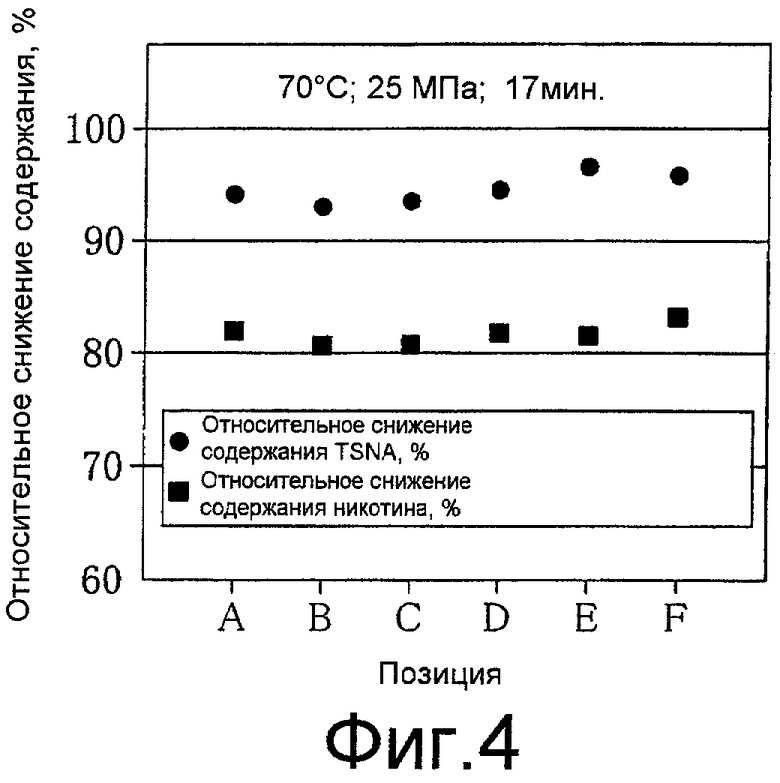

на фиг.4 - диаграмма, на которой представлены результаты экстрагирования при использовании устройства, изображенного на фиг.1, при условиях, когда растворитель имел температуру 70°C, и его подавали под давлением 25 МПа, а продолжительность экстрагирования составляла 17 мин;

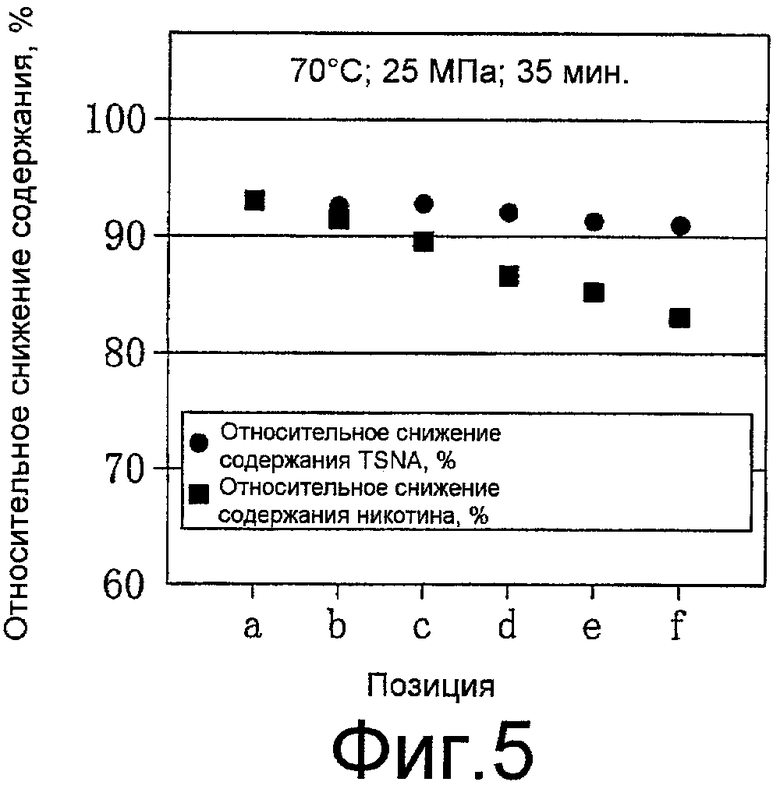

на фиг.5 - диаграмма, на которой представлены результаты экстрагирования при использовании обычного способа экстрагирования компонента при условиях, когда растворитель имел температуру 70°C, и его подавали под давлением 25 МПа, а продолжительность экстрагирования составляла 35 мин;

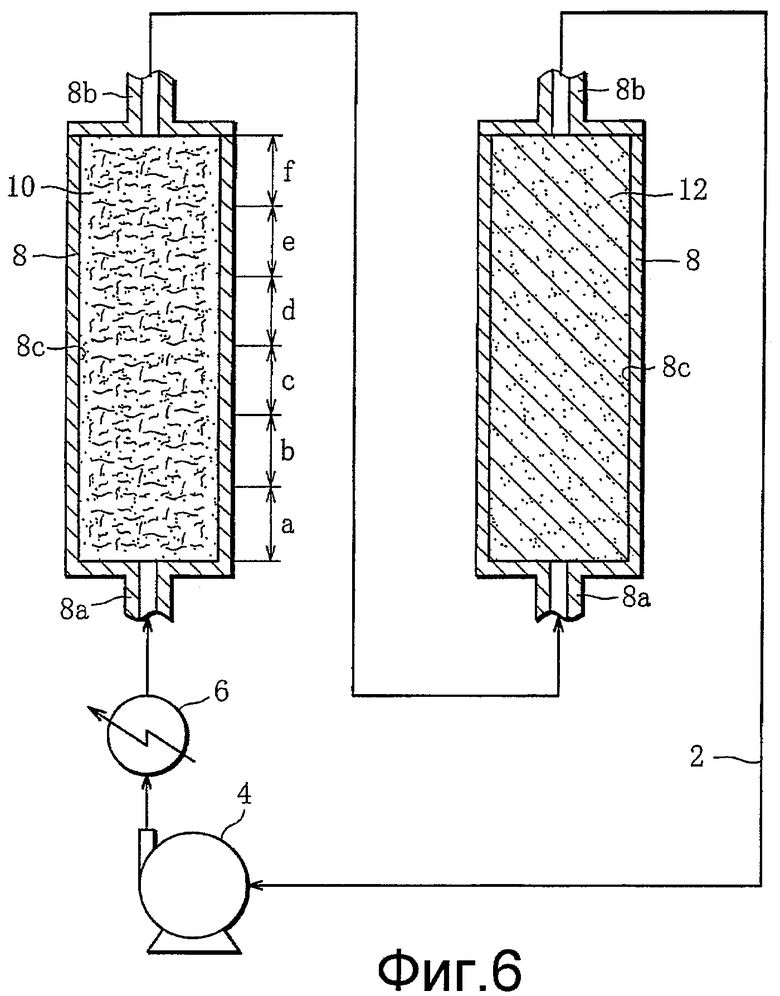

на фиг.6 - схематическая конфигурация обычного устройства для экстрагирования компонента;

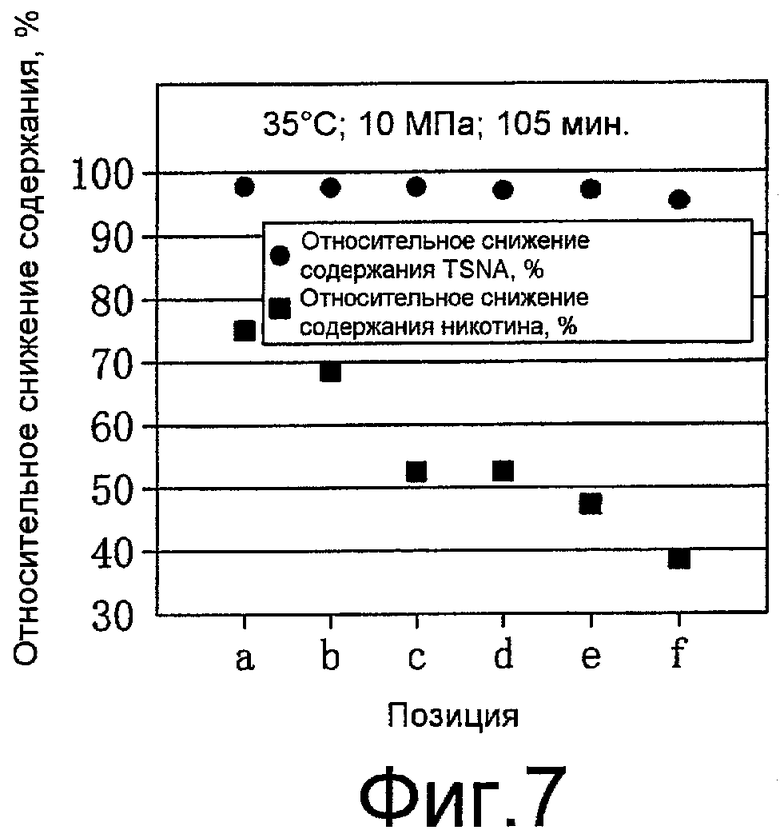

на фиг.7 - диаграмма, на которой представлены результаты экстрагирования при использовании обычного способа экстрагирования компонента при условиях, когда растворитель имел температуру 35°C, и его подавали под давлением 10 МПа, а продолжительность экстрагирования составляла 105 мин;

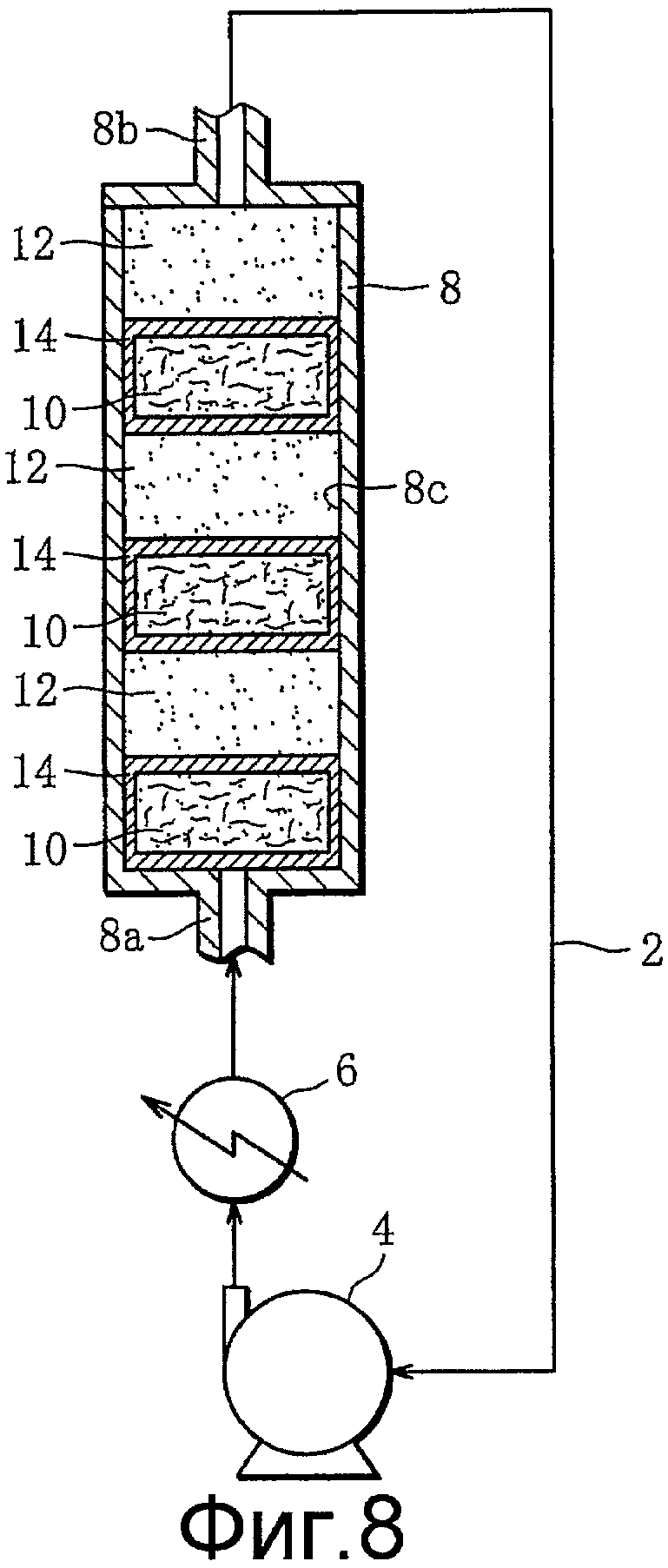

на фиг.8 - схематическая конфигурация модификации устройства, представленного на фиг.1;

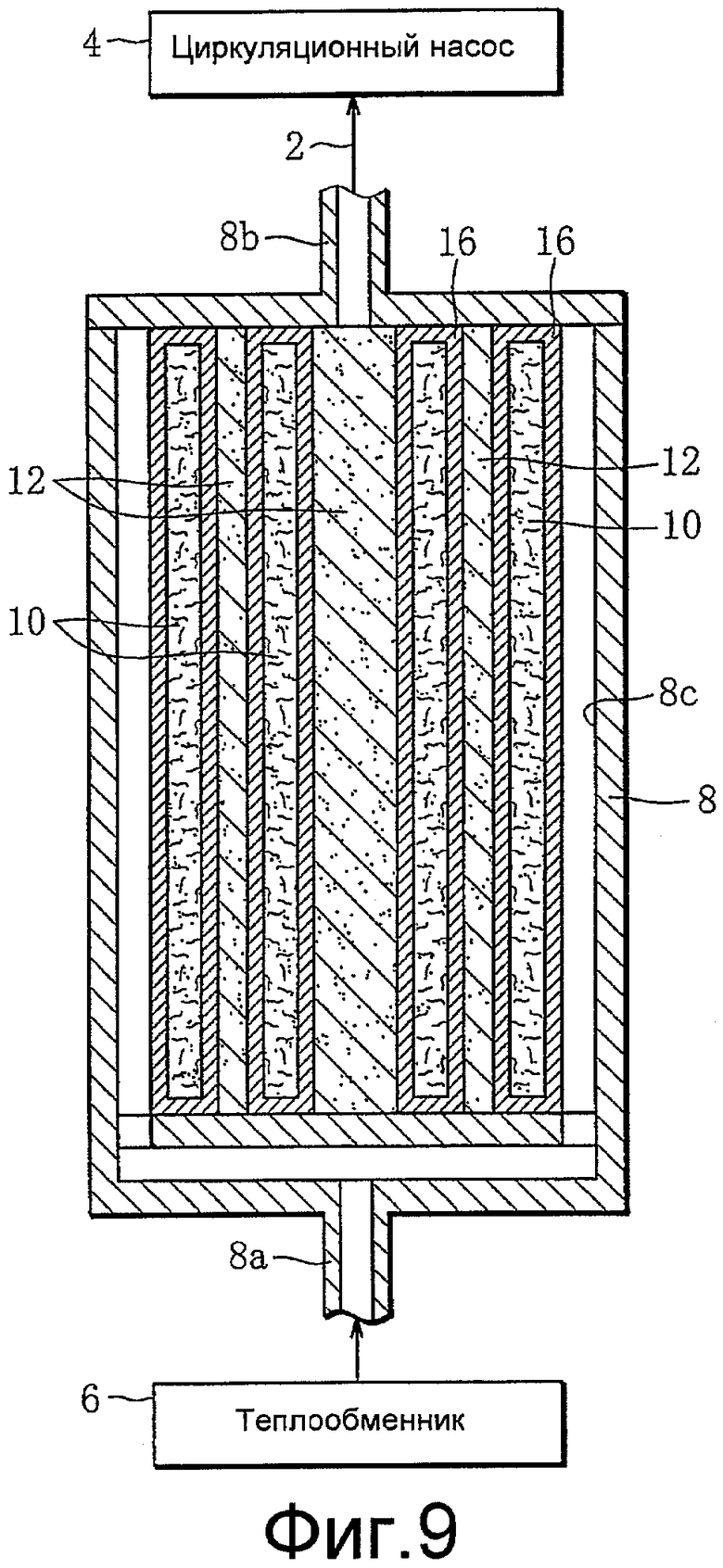

на фиг.9 - схематическая конфигурация экстракционного контейнера модифицированного вида, введенного в устройство, представленное на фиг.1.

Наилучшие варианты исполнения изобретения

Нафиг.1 представлено устройство для экстрагирования компонента из материала согласно одному варианту исполнения настоящего изобретения.

Устройство для экстрагирования содержит циркуляционный канал 2, по которому осуществляют циркуляцию жидкости или CO2 (диоксида углерода), являющегося сверхкритической жидкостью, под высоким давлением, используемых в качестве растворителя. В циркуляционном канале 2 установлен циркуляционный насос 4. Циркуляционным насосом 4 создают поток растворителя в циркуляционном канале 2. При этом посредством циркуляционного насоса 4 повышают давление растворителя, засасываемого на входе циркуляционного насоса 4 и нагнетаемого на выходе под давлением в предварительно заданном диапазоне. Ниже по потоку от циркуляционного насоса 4 в циркуляционном канале 2 установлен теплообменник 6. В теплообменнике 6 растворитель нагревают и выпускают с температурой в предварительно заданном диапазоне.

Ниже по потоку от теплообменника 6 в циркуляционном канале 2 последовательно установлено два стойких к давлению экстракционных контейнера 8, 8. Каждый из экстракционных контейнеров 8 выполнен в форме цилиндра, длинного в осевом направлении, содержащего входное отверстие 8a и выходное отверстие 8b в нижней торцевой стенке и верхней торцевой стенке соответственно. Между входным отверстием 8a и выходным отверстием 8b находится внутренний канал 8c, имеющий, например, внутренний диаметр 185 мм и длину 675 мм, который ограничен нижней торцевой стенкой, верхней торцевой стенкой и внутренней периферической стенкой. Каждый из внутренних каналов 8c составляет часть циркуляционного канала 2 с соответствующим входным отверстием 8a и выходным отверстием 8b. Верхняя торцевая стенка является съемной и выполнена в виде верхней крышки экстракционного контейнера 8.

В экстракционном контейнере 8 вдоль внутреннего канала 8c расположены в чередующемся порядке в виде слоев табачная крошка 10 массой 1,8 кг, в общем, и гранулированный активированный уголь 12 массой 3,0 кг, в общем, в качестве материала, подлежащего обработке, и абсорбента соответственно. Более конкретно, крошка 10 содержит 22% воды (в расчете на сухую массу) и разделена на отдельные порции по 300 г, упакованные в соответствующие цилиндрические корзины 14, выполненные из нетканого материала, сквозь которые не может проходить растворитель. Крошка 10 в каждой из корзин 14 образует единый слой материала. Во внутреннем канале 8c каждого из экстракционных контейнеров 8 расположено три слоя материала и три слоя абсорбента. Один из слоев материала расположен наиболее близко к входному отверстию 8a во внутреннем канале 8c. Активированный уголь 12 разделен на отдельные порции по 500 г, которые расположены непосредственно на соответствующих корзинах 14, таким образом составляющие слой абсорбента.

Согласно способу экстрагирования, осуществляемому с использованием описанного выше устройства для экстрагирования, крошку 10 обрабатывают с использованием периодического процесса, применяя методику циркуляции растворителя. Более конкретно, после упаковки крошки 10 в корзины 14 и заполнения внутреннего канала 8c активированным углем 12 в чередующемся порядке каждого из экстракционных контейнеров 8 активизируют циркуляционный насос 4 и теплообменник 6. Растворитель (CO2), например, имеющий температуру 70°C и подаваемый под давлением 25 МПа, начинают пропускать по циркуляционному каналу 2. После пропуска через теплообменник 6 растворитель подают в расположенный выше по потоку экстракционный контейнер 8 через входное отверстие 8a. Растворитель затем пропускают поочередно через слои обрабатываемого материала и слои абсорбента и выводят через выходное отверстие 8b. Растворитель выводят из расположенного выше по потоку экстракционного контейнера 8 и подают в расположенный ниже по потоку экстракционный контейнер 8 через входное отверстие 8a. После поочередного пропуска через слои материала и слои абсорбента растворитель выводят через выходное отверстие 8b и отсасывают циркуляционным насосом 4. Циркуляционный насос 4 и теплообменник 6 выключают по истечении, например, 35 мин после активизации. Затем крошку 10 извлекают из экстракционных контейнеров 8 и направляют в производство сигарет.

Согласно способу экстрагирования при пропуске растворителя через внутренние каналы 8c экстракционных контейнеров 8 он контактирует с крошкой 10 при проходе через слои обрабатываемого материала, и при этом происходит экстрагирование никотина и TSNA (специфического табачного нитрозамина) из крошки 10. Таким образом, растворитель, пропущенный через слои материала, содержит никотин и TSNA в большой концентрации. Однако при проходе через слои абсорбента, расположенные непосредственно ниже по потоку от соответствующих слоев материала, растворитель контактирует с активированным углем 12, в результате чего никотин и TSNA, содержавшиеся в растворителе, абсорбируются активированным углем 12. Соответственно растворитель, содержащий малые количества никотина и TSNA и восстановленный по его растворяющей способности в отношении никотина и TSNA, подают в слои материала, расположенные непосредственно ниже по потоку от соответствующих слоев абсорбента. В результате количества никотина и TSNA, экстрагируемые из слоев материала, постоянно поддерживают на максимальных уровнях. Следовательно, применение способа экстрагирования позволяет удалять никотин и TSNA из крошки 10 в предварительно определенных количествах в короткий промежуток времени.

TSNA - это обобщенное название нитрозамина (вторичного алканоида), получаемого в процессе нитрозирования никотина (первичного алканоида) или деметилированного никотина.

Более точно, TSNA содержит N'-нитрозонорникотин, 4-метилнитрозамино-1-(3-пиридил)-1-бутанон, N'-нитрозоанатабин, N'-нитрозоанабазин и т.д. Помимо никотина и TSNA из табака также экстрагируют жирорастворимый компонент, например соланезол, ПЦАУ (полициклический ароматический углеводород), например бензопирен, и протеин.

Согласно способу экстрагирования растворитель, содержащий никотин и TSNA одинаковой концентрации, подают во все слои материала, таким образом уравнивая количества никотина и TSNA, экстрагируемых из слоев материала. Этим предотвращают неравномерность относительного снижения содержания никотина и TSNA во всей крошке 10 и обеспечивают одинаковость качества крошки 10.

Предпочтительно, чтобы CO2, используемый в качестве растворителя, имел температуру в диапазоне от 10°C до 80°C и находился под давлением в диапазоне от 3 МПа до 40 МПа при подаче в экстракционные контейнеры 8 не только для эффективного экстрагирования никотина и TSNA из крошки 10, но также и для предотвращения снижения качества крошки 10 в процессе экстрагирования. Кроме того, предпочтительно, чтобы CO2 был в состоянии сверхкритической жидкости, т.е. чтобы он находился в состоянии вблизи или выше критической точки, или при температуре 31°C или более и под давлением 7,4 МПа или более. В таком случае, из-за того, что плотность и растворимость сверхкритической жидкости существенно изменяются при незначительных изменениях температуры и давления, компоненты, которые подлежат экстрагированию, можно эффективно экстрагировать путем регулирования температуры и давления.

В таблице 1 и на фиг.2 представлены результаты испытаний согласно варианту 1 по относительному снижению содержания никотина и TSNA в момент времени, когда крошку 10 подвергали экстрагированию вышеупомянутым способом экстрагирования. Под относительным снижением содержания никотина и TSNA здесь понимают соотношение разницы между количествами никотина и TSNA, содержавшимися в крошке 10 до экстрагирования и непосредственно после экстрагирования. Относительное снижение содержания определяют согласно следующему выражению:

относительное снижение содержания = {(количество, содержавшееся до экстрагирования - количество, содержавшееся после экстрагирования)/ количество, содержавшееся до экстрагирования} Ч 100 [%].

Позициями от А до F определены позиции слоев материала, если смотреть по направлению пропуска растворителя.

Вариант 1: растворитель - СО2; температура растворителя - 70°С; давление растворителя - 25 МПа; продолжительность экстрагирования - 35 мин

В таблице 2 и на фиг.3 представлены результаты испытаний согласно варианту 2 по экстрагированию с использованием устройства для экстрагирования при условиях: температура растворителя - 35°C; давление растворителя - 10 МПа, продолжительность экстрагирования - 35 мин.

Вариант 2: растворитель - СО2; температура растворителя - 35°С; давление растворителя - 10 МПа; продолжительность экстрагирования - 35 мин

В таблице 3 и на фиг.4 представлены результаты испытаний согласно варианту 3 по экстрагированию с использованием устройства для экстрагирования при условиях: температура растворителя - 70°C; давление растворителя - 25 МПа, продолжительность экстрагирования - 17 мин.

Вариант 3: температура растворителя - 70°С; давление растворителя - 25 МПа; продолжительность экстрагирования - 17 мин

Втаблице 4 и на фиг.5 представлены результаты испытаний согласно сравнительному примеру 1по экстрагированию, проведенных при условиях: температура растворителя - 70°C; давление растворителя - 25 МПа; продолжительность экстрагирования - 35 мин; где экстракционный контейнер 8 выше по потоку был заполнен только крошкой 10, а экстракционный контейнер 8 ниже по потоку был заполнен только активированным углем 12, как показано на фиг.6. Позициями от a до f указаны позиции материала, если смотреть по направлению пропуска растворителя, как показано на фиг.6.

Сравнительный пример 1: растворитель - СО2; температура растворителя - 70°С; давление растворителя - 25 МПа; продолжительность экстрагирования - 35 мин

В таблице 5 и на фиг.7 представлены результаты испытаний согласно сравнительному примеру 2по экстрагированию, проведенных с использованием устройства для экстрагирования, представленного на фиг.6, при условиях: температура растворителя - 35°C; давление растворителя - 10 МПа; продолжительность экстрагирования - 105 мин.

Сравнительный пример 2: растворитель - СО2; температура растворителя - 35°С; давление растворителя - 10 МПа; продолжительность экстрагирования - 105 мин

В таблицах 1-5 и на фиг.2-5 и 7 показано следующее.

(1) При сравнении варианта 1 и сравнительного примера 1:

в варианте 1, в котором крошка 10 и активированный уголь 12 были расположены в чередующемся порядке в слоях, разброс (квадратичное (стандартное) отклонение) показателей относительного снижения содержания никотина и TSNA меньше, чем в сравнительном примере 1. Результаты показывают, что использование способа экстрагирования компонента и устройства согласно варианту 1 позволяет предотвращать возникновение неравномерности экстрагирования.

(2) При сравнении сравнительного примера 1 и сравнительного примера 2:

в сравнительном примере 2, в котором температура и давление растворителя были низкими и условия экстрагирования были умеренными, наблюдали больший разброс показателей относительного снижения содержания никотина, чем в сравнительном примере 1, несмотря на то, что продолжительность экстрагирования в сравнительном примере 2 была в три раза больше, чем в сравнительном примере 1.

Авторы считают, что это происходило из-за того, что растворимость никотина и TSNA под воздействием растворителя была низкой при умеренных условиях экстрагирования, и никотин, содержание которого в табаке больше, чем содержание TSNA, в основном подвергался экстрагированию из крошки 10, расположенной (выше по потоку) в позициях a и b, в то время как крошка 10, расположенная (ниже по потоку) в позициях c, d и e, подвергалась воздействию растворителя, уже почти насыщенного никотином.

(3) При сравнении варианта 2 и сравнительного примера 2, в которых соответствующие условия экстрагирования были умеренными:

в варианте 2 наблюдали меньший, чем в сравнительном примере 2, разброс показателей относительного снижения содержания никотина несмотря на то, что продолжительность экстрагирования в варианте 2 составляла одну треть продолжительности экстрагирования в сравнительном примере 2. Авторы считают, что это происходило из-за того, что, даже при умеренных условиях экстрагирования и при том, что растворимость никотина под воздействием растворителя была низкой, в слои материала подавали растворитель, из которого никотин удаляли при пропуске его через слои абсорбента, и никотин из слоев материала экстрагировался равномерно. Эти результаты показывают, что применение способа экстрагирования компонента и устройства согласно варианту 2 позволяет предотвращать неравномерность экстрагирования, даже если экстрагирование осуществляют при умеренных условиях для исключения возможности снижения качества материала. Кроме того, авторы считают, что разброс показателей относительного снижения содержания TSNA в сравнительном примере 2 был меньшим, чем в варианте 2, потому что продолжительность экстрагирования в сравнительном примере 2 была больше.

(4) При сравнении вариантов 1 и 3:

в варианте 3, в котором продолжительность экстрагирования была небольшой, относительное снижение содержания никотина было меньшим. Относительное снижение содержания TSNA в вариантах 1 и 3было практически одинаковым. Эти результаты показывают, что если установлена взаимосвязь между продолжительностью экстрагирования и относительным снижением содержания никотина и TSNA в слоях материала, и если можно прогнозировать такую продолжительность экстрагирования, при которой репрезентативные показатели относительного снижения содержания никотина и TSNA, например средние показатели относительного снижения содержания в слоях материала, становятся желаемыми величинами, то можно выборочно увеличивать относительное снижение содержания TSNA в сравнении с относительным снижением содержания никотина, в то же время предотвращая неравномерность экстрагирования путем регулирования продолжительности экстрагирования.

(5) При сравнении вариантов 1 и 2:

в варианте 2, в котором условия экстрагирования были умеренными, относительное снижение содержания никотина и TSNA было меньшим, чем в варианте 1. Эти результаты показывают, что возможно увеличение относительного снижения содержания никотина и TSNA с одновременным предотвращением неравномерности экстрагирования путем регулирования температуры и давления растворителя.

Настоящее изобретение не ограничено одним выше описанным вариантом исполнения и может быть модифицировано различными путями. Например, способ экстрагирования согласно настоящему изобретению применим ко всему ряду сочетаний твердое вещество - жидкость, твердое вещество - газ.

Хотя в одном варианте исполнения материалом, подлежащим обработке, является табачная крошка, материалом, подлежащим обработке, может быть натуральное твердое вещество, например зерна кофе и листья черного чая. В этом случае экстрагируют кофеин и подобные вещества. Когда подвергают экстрагированию табак, предпочтительно, чтобы табачную крошку, подвергнутую обезвоживанию, независимо подвергали бы экстрагированию. Однако вместе с сушеной табачной крошкой можно подвергать экстрагированию крошку из несушеных табачных листьев или стеблей, табачную пыль, восстановленный табак или их смеси.

Хотя в одном варианте исполнения в качестве растворителя использовали CO2, в качестве сорастворителей можно использовать воду и/или спирт. В качестве растворителя предпочтительно использовать CO2, который обладает относительно низкими критическими точками по температуре и давлению и является нетоксичным и безопасным. Однако можно использовать C3H8, N2О, Ar, SF6, CHF3, CF4, CHClF2, CHCl2F, CClF3, CCl2F2, CCl3F, CBrF3, CFCl=CF2, CF2=CH2, CF3-CF2-CF3 и т.п.

Хотя в одном варианте исполнения в качестве абсорбента использовали активированный уголь, можно использовать отдельно или в сочетании синтетический абсорбент, цеолит, ионообменную смолу, глинозем и силикагель.

Согласно одному варианту исполнения устройство для экстрагирования в его режиме замкнутого цикла снабжено циркуляционным каналом 2, но устройство можно использовать в режиме открытого цикла, при котором в экстракционные контейнеры можно постоянно подавать новый растворитель. Однако, если устройство используют в режиме замкнутого цикла, то среди компонентов, которые экстрагируют из материала, имеется компонент, который не поглощается абсорбентом, например ароматизирующий компонент табака, и который вновь абсорбируется материалом при циркуляции по циркуляционному каналу 2. Это позволяет поддерживать концентрацию ароматизирующего компонента в табаке на предварительно заданном уровне концентрации парциального равновесия, что позволяет предотвращать потерю ароматических свойств табака.

Хотя в одном варианте исполнения устройства для экстрагирования крошку 10 упаковывали в корзины 14, выполненные из нетканого материала, крошку 10 можно помещать в металлические сетчатые корзины, через которые может проходить растворитель. В устройстве для экстрагирования согласно одному варианту исполнения зоны для материала, заполненные материалом, который подлежит обработке, и зоны для абсорбента, заполненные абсорбентом, сформированы в экстракционных контейнерах 8 таким образом, чтобы они были отделены друг от друга корзинами 14. Однако вместо корзин 14 в экстракционных контейнерах 8 могут быть установлены полки из металлической сетки для отделения зон для материала и зон для абсорбента.

В устройстве для экстрагирования согласно одному варианту исполнения каждый из экстракционных контейнеров 8 заполняли тремя слоями материала. Однако число или толщины слоев материала и слоев абсорбента не ограничены какими-либо конкретными величинами. Однако толщины слоев материала определяют таким образом, чтобы концентрации никотина и TSNA в растворителе не были концентрациями насыщения при проходе растворителя через каждый из слоев на более ранней стадии экстрагирования. В то же самое время, толщины слоев абсорбента определяют таким образом, чтобы большая часть никотина и TSNA удалялась из растворителя, пропущенного через слои материала на более ранних стадиях экстрагирования при проходе растворителя через каждый из слоев. Также предпочтительно, чтобы слои материала и слои абсорбента имели одинаковые толщины соответственно для надежного подавления разброса показателей относительного снижения содержания никотина и TSNA.

Хотя в одном варианте исполнения устройства для экстрагирования содержится два экстракционных контейнера 8, количество экстракционных контейнеров 8 не ограничено какой-либо конкретной величиной. Как показано на фиг.8, количество экстракционных контейнеров 8 может быть равно одному.

В устройстве для экстрагирования согласно одному варианту исполнения материал, подлежащий обработке, и абсорбент расположены в чередующемся порядке в осевом направлении. Как показано на фиг.9, материал, подлежащий обработке, и абсорбент могут быть расположены в чередующемся порядке в радиальном направлении. В этом случае каждый из слоев материала и абсорбента имеет форму, подобную трубе. После ввода в экстракционный контейнер 8 через входное отверстие 8a растворитель проходит в радиальном направлении из слоя материала, расположенного в самом отдаленном от центра положении, в абсорбент, расположенный в самом близком к центру положении. После поочередного пропуска через слои материала и слои абсорбента растворитель идет вверх на выход через выходное отверстие 8b. Слои абсорбента и слои материала могут быть расположены в наиболее удаленных от центра и в наиболее близких к центру положениях соответственно, и можно осуществлять циркулирование растворителя от наиболее близких к центру положений к наиболее удаленным от центра положениям. В этом случае каждая из корзин 16 также должна быть сформирована в виде трубы, соответствующей форме каждого из слоев материала.

Изобретение относится к технологии экстракционных процессов. Осуществляют расположение в чередующемся порядке материала и абсорбента в виде слоев вдоль внутреннего канала контейнера, подачу во внутренний канал контейнера растворителя под высоким давлением, экстрагирование предварительно определенного компонента из материала в растворитель, абсорбирование предварительно определенного компонента, содержащегося в растворителе, в абсорбент для удаления компонента. Устройство для экстрагирования компонента из материала содержит контейнер, с внутренним каналом, зоны для материала, заполненные материалом, и зоны для абсорбента, заполненные абсорбентом, расположенные в чередующемся порядке в виде слоев во внутреннем канале контейнера, и циркуляционный канал для растворителя, частично сформированный из внутреннего канала контейнера, где предварительно определенный компонент, содержащийся в материале, экстрагируется в растворитель, и предварительно определенный компонент, содержащийся в растворителе, абсорбируется в абсорбент для удаления. Изобретение позволяет реализовать указанное назначение. 2 н. и 5 з.п. ф-лы, 5 табл., 9 ил.

расположение в чередующемся порядке материала и абсорбента в виде слоев вдоль внутреннего канала контейнера; подача во внутренний канал контейнера растворителя под высоким давлением; экстрагирование предварительно определенного компонента из материала в растворитель; абсорбирование предварительно определенного компонента, содержащегося в растворителе, в абсорбент для удаления компонента.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2009-03-20—Публикация

2005-10-06—Подача